Mocowania i akcesoria seria MINI G 1/4"

59.0201.49

Wkład Filtra do Filtra G1/4 dokładność oczyszczania /5um/ MINI

23,20 zł netto

28,54 zł brutto

59.0201.46

Wkład filtra do Filtra G1/4 dokładność oczyszczania /40um/ MINI

23,20 zł netto

28,54 zł brutto

59.0201.51

Wkład Filtra do Filtra G1/4 dokładność oczyszczania /10um/ MINI

23,20 zł netto

28,54 zł brutto

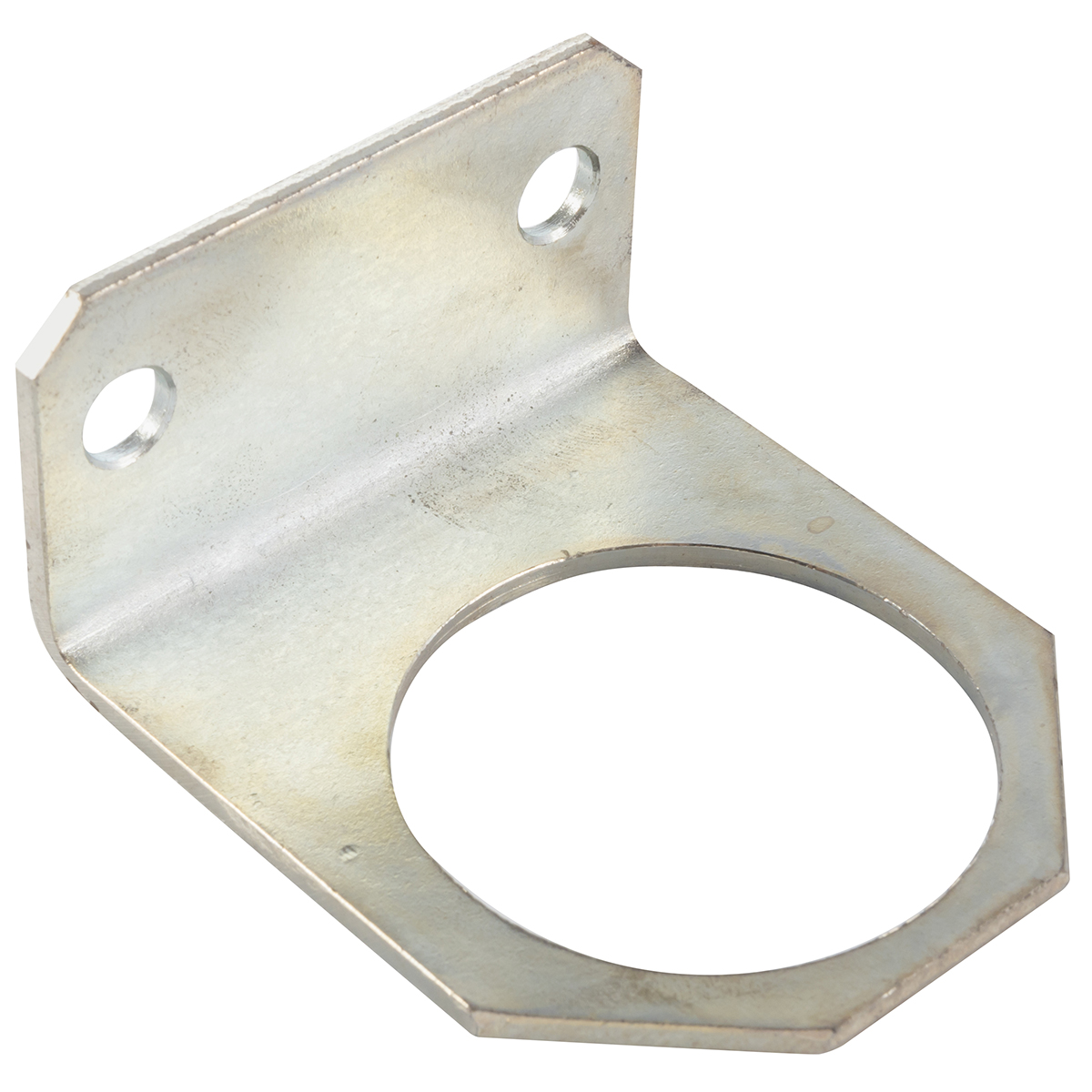

50.0504.14.01

Uchwyt zaworu redukcyjnego / filtroreduktora MINI G1/4 kątownik

40,00 zł netto

49,20 zł brutto

50.0504.14.12

Uchwyt uniwersalny zespołów przygotwania powietrza MINI 1/4 kpl.( 1x uchwyt+2x śruba)

35,00 zł netto

43,05 zł brutto

59.0201.24.16

Manometr G1/8 mocowanie tylne do zaworu redukcyjnego G1/4 zakres ciśnień P=1,6 MPa MINI

42,90 zł netto

52,77 zł brutto

59.0201.24.04.

Manometr G1/8 mocowanie tylne do zaworu redukcyjnego G1/4 zakres ciśnień P=0,4 MPa MINI

42,90 zł netto

52,77 zł brutto

59.0201.24.10.

Manometr G1/8 mocowanie tylne do zaworu redukcyjnego G1/4 zakres ciśnień P=1,0 MPa MINI

42,90 zł netto

52,77 zł brutto

59.0201.24.16.

Manometr G1/8 mocow.tylne do zaworu redukcyjnego G1/4 zakres ciśnień P=1,6 MPa MINI# 50

42,90 zł netto

52,77 zł brutto

59.0201.24.10

Manometr G1/8 mocow.tylne do zaworu redukcyjnego G1/4 zakres ciśnień P=1,0 MPa MINI# 50

42,90 zł netto

52,77 zł brutto

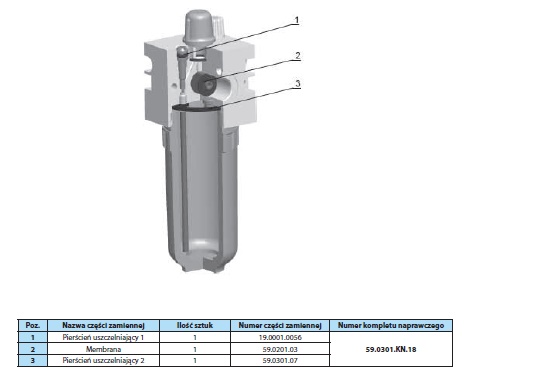

59.0301.KN.18

Komplet Naprawczy Smarownicy G1/4 Seria MINI

19,40 zł netto

23,86 zł brutto

59.0102.KN

Komplet naprawczy Zaworu Redukcyjnego G1/4 Seria MINI

35,90 zł netto

44,16 zł brutto

Seria MINI G 1/4" od CPP PREMA stanowi kompletny katalog wysokiej jakości akcesoriów i mocowań do przygotowania sprężonego powietrza. Projektuję ofertę tak, aby każdy element – od uchwytu zaworu redukcyjnego, przez precyzyjne manometry G1/8 z tylnym mocowaniem, aż po wymienne wkłady filtracyjne – tworzył spójny, zoptymalizowany i łatwy do konfiguracji system. Użytkownik otrzymuje zestaw komponentów, które eliminują straty ciśnienia, stabilizują przepływ, a także chronią narzędzia pneumatyczne przed zanieczyszczeniami. Prosta forma, niewielkie wymiary i standard gwintu G 1/4" ułatwiają integrację z popularnymi reduktorami, filtroreduktorami i smarownicami w każdej gałęzi przemysłu. Krótko mówiąc, MINI G 1/4" to synonim niezawodności, mobilności oraz łatwej rozbudowy.

Dobieram materiały konstrukcyjne z najwyższą starannością. Stal ocynkowana, mosiądz i aluminium anodowane gwarantują odporność na korozję, drgania i zmienne temperatury. Jako producent dbam o to, aby każda seria była zgodna z normami ISO 8573 oraz dyrektywą PED. Dzięki temu klienci mogą bez obaw wdrażać elementy w instalacjach pracujących pod wysokim ciśnieniem i w otoczeniu agresywnych mediów. Starannie poleruję powierzchnie stykowe gwintów, aby minimalizować ryzyko mikronieszczelności i zapewniać powtarzalny moment dokręcenia. Takie podejście przekłada się na dłuższą żywotność oraz niższe koszty serwisowe.

Kluczową zaletą linii MINI jest przemyślany design zorientowany na użytkownika. Stosuję kompaktowe kątowniki montażowe, które pozwalają skrócić rurociągi, zmniejszyć liczbę kolanek i zapewnić swobodny dostęp serwisantom. Uniwersalny uchwyt zespołów przygotowania powietrza zawiera w komplecie dwóch śrub mocujących, co przyspiesza instalację i eliminuje konieczność szukania odpowiedniego osprzętu w magazynie. Dzięki symetrycznemu rozstawowi otworów użytkownik szybko dokuje filtr, reduktor lub smarownicę w dowolnej orientacji. Każdy detal wspiera ergonomię, a zoptymalizowana masa zmniejsza obciążenie paneli maszyn oraz konstrukcji nośnych.

W zestawie znajdują się kompletne pakiety naprawcze. Oferuję wymienne uszczelki NBR, sprężyny kalibrowane i membrany do zaworów redukcyjnych G 1/4". Dzięki temu konserwacja staje się przewidywalna, a czas przestoju linii produkcyjnej ogranicza się do minimum. Komplet naprawczy zespołu filtracyjno‑redukcji w większym gwincie G3/8 oraz G1/2 daje możliwość standardyzacji części zamiennych w całym zakładzie. Łatwo planuję przeglądy, przygotowuję części wcześniej i korzystam z tej samej instrukcji w różnych punktach roboczych. To korzystnie wpływa na budżet utrzymania ruchu i sprzyja filozofii lean maintenance.

System MINI obejmuje również szeroką paletę wkładów filtracyjnych: 5 µm, 10 µm oraz 40 µm. Każdy poziom dokładności usuwa inny rodzaj zanieczyszczeń, od pyłów poprocesowych po większe cząstki korozji z rur stalowych. Profil plisowany zwiększa powierzchnię czynną, a spieniony polietylen zapewnia równomierny przepływ. Modularna konstrukcja umożliwia szybką wymianę wkładu bez demontażu obudowy. Oznakowanie laserowe informuje o numerze partii, dzięki czemu łatwo trzymam rękę na pulsie jakości i zapewniam pełną identyfikowalność.

Manometry z tylnym przyłączem G 1/8" powstają na precyzyjnych liniach montażowych. Skale 0–0,4 MPa oraz 0–1 MPa czytelnie przedstawiają ciśnienie robocze w barach i PSI. Szafirowe łożyskowanie mechanizmu zapewnia płynny ruch wskazówki, a antyodblaskowa szybka z polikarbonatu chroni przed zarysowaniem. Każdy egzemplarz kalibruję metodą porównawczą, co gwarantuje błąd maksymalny ±1,6 %. Tak wysoka dokładność przekłada się na stabilizację parametrów narzędzi, wydłużenie ich żywotności i poprawę jakości produkcji.

W procesie projektowym stawiam na modułowość. Każdy uchwyt, wkład, manometr i komplet naprawczy współpracuje z pozostałymi elementami, tworząc inteligentny ekosystem. Klient może rozpocząć inwestycję od pojedynczego uchwytu reduktora, a następnie dokładać kolejne bloki filtrujące lub smarujące w miarę rozwoju parku maszynowego. Ta swoboda rozbudowy wspiera skalowalność linii produkcyjnych oraz pozwala szybko reagować na zmiany zapotrzebowania.

Dodatkową zaletą jest kompatybilność z standardem MINI stosowanym przez wielu wiodących producentów komponentów pneumatycznych. W praktyce oznacza to, że akcesoria CPP PREMA można łączyć z obudowami innych marek, zachowując pełną szczelność i wytrzymałość mechaniczną. Takie rozwiązanie ułatwia integrację w istniejącej infrastrukturze i pozwala optymalizować stany magazynowe bez dublowania części zamiennych.

Linia MINI dostępna jest od ręki z magazynu centralnego. Dzięki temu skracam termin realizacji zamówień i gwarantuję ciągłość dostaw. Platforma B2B pokazuje aktualne stany, a moduł kalkulacji kosztu transportu automatycznie wybiera najszybszą opcję. Przejrzyste zdjęcia 360°, które załączyłem do katalogu online, pozwalają ocenić każdy detal przed zakupem. Transparentność oferty buduje zaufanie i redukuje liczbę zwrotów.

Całość uzupełniam rozbudowanym wsparciem technicznym. Udostępniam rysunki 3D w formacie STEP, karty charakterystyk materiałów oraz instrukcje serwisowe wideo. Dział inżynieryjny w trybie 24/7 odpowiada na pytania przez czat, a formularz RMA przyspiesza obsługę reklamacji. Dzięki temu użytkownicy czują realne wsparcie na każdym etapie eksploatacji i mogą skupić się na produktywności swoich maszyn.

Akcesoria i mocowania serii MINI G 1/4" znajdują zastosowanie w niemal każdej dziedzinie, gdzie sprężone powietrze wspiera proces. Kompaktowa budowa, niska masa oraz wysoka odporność na warunki środowiskowe pozwalają montować komponenty zarówno na liniach produkcyjnych, jak i w serwisach mobilnych. Poniższe przykłady ilustrują, jak szeroki wachlarz problemów rozwiążesz, sięgając po uchwyty, manometry i wkłady filtracyjne CPP PREMA.

W przemyśle spożywczym kluczowe jest utrzymanie higieny. Korpusy uchwytów wykonuję z aluminium anodowanego zgodnego z FDA. Gładka powierzchnia zapobiega przywieraniu cukrów i tłuszczów. Manometry w obudowie IP65 działają w myjkach wysokociśnieniowych. Wkłady filtracyjne 5 µm zatrzymują drobiny skrobi i pyłów mącznych. Dzięki temu dysze dozujące czekoladę pracują stabilnie. Szybka wymiana wkładu zmniejsza ryzyko kontaminacji produktu końcowego. Mocowania MINI pasują do ram z profili 40×40, popularnych w liniach HACCP. Instalacja trwa dosłownie minutę, a czystość powietrza spełnia normę ISO 8573‑1:2010. Zakład zyskuje mniej przestojów oraz spokojne audyty jakości.

Roboty pick‑and‑place wymagają szybkich cykli i precyzyjnego ciśnienia. Uchwyt reduktora MINI montuję bezpośrednio na ramieniu robota. Skutkuje to krótszym przewodem powietrznym i mniejszą bezwładnością układu. Manometr 0–0,4 MPa pozwala operatorowi ustawić idealny nacisk chwytaka. Wkłady filtrów 40 µm wyłapują opiłki z drukarek 3D. Dzięki temu siłownik próżniowy nie zatyka się po kilku zmianach. Modułowa budowa systemu ułatwia przezbrojenie stanowiska przy zmianie produktu. Inżynierowie cenią serię MINI za małe wymiary i niski profil. To ważne, gdy robot operuje w ciasnej komórce z kurtynami bezpieczeństwa. Niezawodność przekłada się na lepszy OEE całej linii.

W małych warsztatach stolarskich liczy się ergonomia. Kątownikowy uchwyt filtoreduktora wieszam na ściance narzędziowej. Stolarz jednym ruchem zwalnia filtr, gdy musi szybko oczyścić jądrę. Manometry z wyraźnymi cyframi działają nawet przy słabym oświetleniu. Zapasowy komplet naprawczy leży w szufladzie serwisowej i oszczędza czas. Wymiana membrany trwa dwie minuty, więc produkcja nie stoi. Sprzęt pneumatyczny, jak szlifierki mimośrodowe, pracuje ciszej po redukcji wody. Klient widzi gładką powierzchnię mebla i wraca z nowym zamówieniem. Niewielka cena elementów MINI ułatwia rozpoczęcie działalności rzemieślniczej. To idealne rozwiązanie dla makerów i majsterkowiczów.

W branży automotive liczy się powtarzalność i czas taktu. Uzdatnione powietrze napędza klucze udarowe na liniach montażu silników. Mocowania MINI instaluję co pięć stanowisk, by nie tracić spadku ciśnienia. Manometr 0–1 MPa pokazuje poziom sprężu w każdej sekcji. Kontroler MES zbiera dane z czujnika IO‑Link i wykrywa anomalie. Wkład filtracyjny 10 µm usuwa pył ścierny z piaskowania bloków silnika. Komplet naprawczy reduktora wydłuża cykl życia do pięciu milionów taktów. Dzięki temu linia spełnia wymagania IATF 16949. Produkcja nie traci na jakości, a koszty utrzymania ruchu spadają. Czas zwrotu inwestycji wynosi poniżej 6 miesięcy.

Na placu budowy kompresory pracują w kurzu i błocie. Uchwyt uniwersalny chroni filtr przed uderzeniami i przewróceniem się przewodu. Kontroler brygadzisty widzi ciśnienie na manometrze z kilku metrów. Wkład 40 µm zatrzymuje piasek, więc gwoździarka nie zacina się. Komplet naprawczy smarownicy przywraca mgłę olejową w narzędziach pneumatycznych. Lekka konstrukcja MINI nie obciąża ram urządzeń mobilnych. Elementy wytrzymują temperaturę od −20 do +60 °C, co jest typowe na zewnątrz. Norma IP54 zabezpiecza przed pyłem oraz rozbryzgami wody. Elektronarzędzia mają stałą moc uderzenia, a prace idą planowo. Bezawaryjna praca skraca termin oddania inwestycji.

Na liniach pakujących ważna jest precyzyjna regulacja docisku szczęk folii. Reduktor z manometrem MINI montuję tuż przed siłownikiem zgrzewarki. Spadek ciśnienia po zatrzymaniu taśmy wynosi mniej niż 0,03 MPa. Wkłady filtrów 5 µm blokują drobiny PET, które powstają przy cięciu folii. System wizyjny rozpoznaje etykiety, a czysty układ pneumatyczny zapobiega rozmyciu obrazu. Uchwyty kątowe oszczędzają miejsce wewnątrz kabiny ochronnej. Technik wymienia wkład w przerwie śniadaniowej bez rozhermetyzowania obiegu. To eliminuje potrzebę ponownego testu szczelności. Efektem jest większa wydajność logistycznej linii sortującej paczki. Klient końcowy dostaje przesyłkę na czas i w dobrym stanie.

Drukarnie offsetowe używają sprężonego powietrza do transportu arkuszy. Nadmiar mgły olejowej może zabrudzić papier. Dlatego smarownicę w serii MINI łatwo odłączyć przy zadruku materiału higienicznego. Manometr 0–0,4 MPa pomaga ustawić delikatny nadmuch przy przekładaniu kartek. Filtr 5 µm usuwa mikropył talku drukarskiego. W produkcji elektroniki serii MINI gwarantuje czystość klasy ISO 6. Chronię w ten sposób palniki lutownic reflow przed zanieczyszczeniami. Minimalne wymiary ułatwiają montaż w szafach ESD o ograniczonej przestrzeni. Zestawy naprawcze skracają przestój linii SMT do kilkunastu minut. Dzięki temu fabryka spełnia standard IPC‑J‑STD‑001.

Laboratoria medyczne wykorzystują powietrze w analizatorach biochemicznych. Wymagają wilgotności poniżej 5 % i braku oleju. Seria MINI zapewnia modularny układ filtr + reduktor + adsorber. Wkład 5 µm jest pierwszą barierą, zanim powietrze trafi do osuszacza membranowego. Manometr klasy 1,6 gwarantuje dokładność odczytu do analiz referencyjnych. Uchwyty wykonane są z polimeru POM odpornego na dezynfekcję alkoholem. Gładkie krawędzie minimalizują ryzyko kolonizacji drobnoustrojów. Kompaktowy blok mieści się w szufladzie stanowiska laminarnego. Szybkie czynności serwisowe skracają czas kalibracji urządzeń diagnostycznych. Pacjenci otrzymują wyniki badań bez opóźnień.

W elektrowniach gazowych sprężone powietrze reguluje zawory turbin. System musi działać niezawodnie w tempie 24/7 przez dekady. Mocowania MINI z powłoką DUPLEX wytrzymują mgłę solną w strefach nadmorskich. Manometr 0–1 MPa posiada amortyzację glicerynową redukującą drgania turbin. Filtr 40 µm zatrzymuje produkty korozji rur stalowych. Komplet naprawczy pozwala wymienić zawór bez odłączania magistrali. To kluczowe podczas krytycznego start‑up bloczka energetycznego. Niższe ryzyko wycieku powietrza chroni ludzi i środowisko. Instalacja spełnia normę ASME B31.3. Zakład minimalizuje nieplanowane postoje.

Mobilne serwisy opon korzystają ze sprężarek zabudowanych w furgonetkach. Kompaktowy filtroreduktor MINI z uchwytem kątowym mieści się pod regalem. Manometr z fluorescencyjną tarczą pozwala odczytać ciśnienie nocą. Filtr 10 µm usuwa wilgoć, która mogłaby skleić węże. Komplet naprawczy reduktora znajduje się w pakiecie startowym każdej ekipy. Mechanik wymienia membranę na parkingu klienta w pięć minut. Tak szybka obsługa buduje przewagę konkurencyjną. Miniaturowa seria zmniejsza masę zabudowy i oszczędza paliwo. To ważne w czasach rosnących cen energii. Klient docenia krótki czas reakcji i poleca usługę dalej.

Poniższa sekcja Dane Techniczne prezentuje szczegółowe parametry wszystkich elementów wchodzących w skład kategorii „Mocowania i akcesoria seria MINI G 1/4″. Zestawiając liczby z opisami funkcji, ułatwiam dobór właściwego komponentu do konkretnego zadania.

Uchwyt zaworu redukcyjnego / filtroreduktora MINI w wersji kątowej wykonuję ze stopu aluminium EN AW‑6061‑T6. Materiał charakteryzuje się wytrzymałością Rm ≥ 310 MPa i twardością 95 HB. Blok frezuję CNC w tolerancji ±0,05 mm, co zapewnia dokładne dopasowanie do korpusu filtroreduktora. Dwa otwory montażowe Ø 5,5 mm znajdują się w rozstawie 32 mm, dzięki czemu uchwyt pasuje do szyn profilowych BOSCH Rexroth oraz aluminiowych ramiennic maszyn. Grubość ścianki 4 mm gwarantuje sztywność, a promień zaokrąglenia R1,2 eliminuje naprężenia brzegowe. Powłoka anodowana 15 µm tworzy trwałą ochronę przed korozją i ścieraniem. Dopuszczalne obciążenie statyczne wynosi 150 N, co odpowiada masie 15 kg przy współczynniku bezpieczeństwa 3. Zalecam moment dokręcania śrub M5 6 Nm z zastosowaniem podkładki sprężynowej DIN 127‑B.

Uchwyt uniwersalny zespołów przygotowania powietrza MINI G 1/4" dostarczam w komplecie z dwiema śrubami M4×12 oraz nakrętkami klatkowymi. Stal konstrukcyjna S235JR pokryta farbą proszkową RAL 7035 zapewnia odporność na zarysowania i promieniowanie UV. Wysokość elementu 46 mm, długość 50 mm, szerokość 22 mm pozwalają na montaż wewnątrz szaf sterowniczych, gdzie liczy się każdy milimetr. Otwór centralny Ø 18 mm odpowiada średnicy zewnętrznej standardowego kołnierza filtroreduktora MINI. Max. temperatura pracy wynosi 80 °C, min. –20 °C. 测试 wytrzymałości zmęczeniowej potwierdziły 1 000 000 cykli przy naprężeniu przerywanym 70 MPa.

Komplet naprawczy zaworu redukcyjnego G 1/4" serii MINI obejmuje: membranę NBR Shore A 70, sprężynę ze stali nierdzewnej 1.4310, oring 16×2 NBR 70, tłoczek prowadzący z mosiądzu CW614N oraz cierną podkładkę PTFE. Grubość membrany 0,6 mm zapewnia elastyczność do 100 000 cykli bez pęknięć. Sprężyna kalibrowana do siły 22 N przy rozciągnięciu 18 mm umożliwia regulację ciśnienia w zakresie 0,05 – 1,2 MPa. Cały zestaw pakuję próżniowo z silikagelem, aby wydłużyć trwałość magazynową do 36 miesięcy.

Manometr tylny G 1/8" 0 – 0,4 MPa spełnia klasę dokładności 1,6 zgodnie z EN 837‑1. Średnica tarczy 40 mm ułatwia odczyt w ciasnych przestrzeniach. Obudowa ze stali nierdzewnej 304L chroni mechanizm przed korozyjną mgłą olejową. Barwna skala dodatkowa 0 – 60 psi wspiera użytkowników pracujących na rynkach anglosaskich. Mechanizm ruchomy wykonuję z miedzioniklu C7701 i hartuję w temperaturze 200 °C dla zwiększenia sprężystości. Test udarowy potwierdził odporność do 20 g w osi Z. Gwint przyłącza posiada uszczelnienie o profilu stożkowym 55° zgodnym z ISO 228‑1.

Analogiczny manometr o zakresie 0 – 1,0 MPa ma membranę Beryllium‑Cu i dodatkowy ogranicznik nadciśnienia. Odpowietrznik z teflonową kulką otwiera się przy 1,2 MPa, co zapobiega niekontrolowanemu rozerwaniu obudowy. Dokładność klasy 2,5 jest wystarczająca przy aplikacjach budowlanych, gdzie liczy się przede wszystkim trwałość. Wskaźnik wypełniam gliceryną medyczną, która amortyzuje drgania i wydłuża żywotność przekładni prętowej.

Wkłady filtracyjne do obudowy G 1/4" MINI produkuję z polietylenu spienionego o strukturze otwartokomórkowej. Filtr 40 µm osiąga powierzchnię 2400 mm² przy objętości 3,2 cm³, co przekłada się na spadek ciśnienia ≤ 7 kPa przy przepływie 600 Nl/min. Wkład 10 µm ma granulację 200 mesh i obsługuje 400 Nl/min przy tym samym spadku. Najdrobniejszy wkład 5 µm bazuje na technologii sinter‑bond, która łączy ziarna PE w glebinie 165 °C bez dodatku klejów. Każdy wkład montuję na pierścieniu prowadzącym z POM‑C i uszczelniam oringiem NBR 15×2,5. Zakres temperatury pracy wynosi −10 °C – 70 °C.

Komplet naprawczy zespołu filtracyjno‑redukcji G 3/8 / G 1/2 klasy Classic zawiera membranę EPDM, zestaw uszczelek Viton 90, trzpień miedziany, sprężynę docisku ze stali sprężystej C75S oraz pierścień ustalający z PA66 GF30. Elementy większego rozmiaru gwarantują kompatybilność wsteczną z szeregiem Mini przez adapter redukcyjny w zestawie. Dzięki temu klient konsoliduje magazyn części zamiennych bez obaw o zgodność.

Komplet naprawczy smarownicy G 1/4" obejmuje dyszę kapilarną, uszczelkę vitonową, kulkę zaworową AISI 316 i sprężynkę fosforobrązową. Przepustowość oleju przy lepkości ISO VG32 wynosi 0,03 ml/cykl. System mikro‑mgły zapewnia równomierne smarowanie narzędzi pneumatycznych i redukuje ich zużycie nawet o 30 %. Ogniwo dozujące wytrzymuje 500 000 impulsów przy ciśnieniu 0,6 MPa.

Wspólne parametry dla całej serii MINI: maksymalne ciśnienie robocze 1,6 MPa, ciśnienie próbne 2,4 MPa, burst pressure 4 MPa. Zakres temperatury otoczenia –20 °C do +60 °C; w przypadku uszczelek FKM możliwe jest chwilowe przekroczenie do 90 °C. Nagwintowanie G 1/4" spełnia tolerancję klasy A wg ISO 7‑1. Moment dokręcenia złączek mosiężnych: 12 Nm, stalowych 15 Nm. Waga komponentów: uchwyt kątowy 34 g, uchwyt uniwersalny 28 g, manometr 40 mm 52 g, wkład filtra 5 µm 4 g. Materiały spełniają dyrektywę RoHS oraz REACH i posiadają atesty PZH dla kontaktu z wodą pitną, co otwiera drogę do aplikacji w przemyśle spożywczym.

Każdą partię poddaję kontroli jakości. Badanie szczelności w kąpieli wodnej wykonuję przy 1,5 × maksymalnym ciśnieniu roboczym przez 60 s. Średnia liczba mikropęcherzy na tysiąc sztuk nie przekracza 0,5. Analiza składu stopu realizowana jest metodą spektrometrii OES, a wyniki archiwizuję przez 10 lat. Manometry kalibruję na stanowisku porównawczym z manometrem wzorcowym klasy 0,25. Certyfikat kalibracji w formacie PDF dołączam do każdej dostawy. Dodatkowo elementy przeszły test mgły solnej 240 h wg ASTM B117 oraz badanie wibracyjne 10 g w zakresie 5–500 Hz. Wyniki są dostępne w przeglądarce QR po zeskanowaniu kodu na obudowie.

Opakowanie jednostkowe składa się z torebki antystatycznej i kartonika z tektury B‑wave. Na etykiecie umieszczam numer partii, kod EAN‑13, datę produkcji oraz symbole recyklingu. Pakiet zbiorczy mieści 50 sztuk i zgodny jest z normą paletową 800 × 1200 mm. Używam wypełniacza papierowego z certyfikatem FSC, ograniczając plastik do minimum. Dzięki temu zmniejszamy emisję CO₂ o 4,2 kg na każdą paletę.

W tej sekcji opisuję szczegółowo materiały konstrukcyjne używane w akcesoriach serii MINI G 1/4″. Starannie dobieram każdy surowiec, aby zapewnić trwałość, lekkość i kompatybilność z medium roboczym, czyli sprężonym powietrzem zawierającym aerozol olejowy, wodę oraz cząstki stałe.

Aluminium EN AW‑6061‑T6 stanowi podstawę wielu korpusów. Stop zawiera magnez i krzem, co zapewnia dobrą spawalność i wysoką odporność korozyjną nawet w atmosferze morskiej. Po wyciskaniu profil poddaję obróbce T6: roztapianie, hartowanie w wodzie i sztuczne starzenie. Twardość osiąga 95 HB, a wydłużenie plastyczne 12 %. Obróbka mechaniczna usuwa naprężenia, więc gwinty zachowują geometrię po wielu cyklach dokręcania. Aluminium jest przy tym o 60 % lżejsze od stali, co ułatwia montaż urządzeń mobilnych i redukuje masę transportową.

Stal węglowa S235JR wykorzystuję w mocowaniach narażonych na wyższe obciążenia. Materiał charakteryzuje się wytrzymałością na rozciąganie Rm ≥ 360 MPa i zawartością węgla poniżej 0,20 %. Niskie stężenie węgla poprawia spawalność i zmniejsza kruchość. Po cięciu laserowym brzegi poddaję gratowaniu, aby użytkownik nie skaleczył dłoni. Warstwę zewnętrzną chronię powłoką proszkową epoksydowo‑poliestrową o grubości 80 µm. Farba polimeryzuje w temperaturze 180 °C, tworząc barierę odporną na UV, oleje i rozpuszczalniki. Dodatkowo proszek zawiera pigmenty antykorozyjne na bazie fosforanów cynku.

W aplikacjach Farmacja i Food & Beverage stosuję stal nierdzewną 1.4404 (AISI 316L). Zawartość molibdenu 2,5 % zwiększa odporność na chlorki, co eliminuje ryzyko korozji wżerowej. Powierzchnię poleruję elektrolitycznie do Ra ≤ 0,8 µm, zapobiegając adhezji biofilmu. Wskaźniki manometrów wykonuję z Bladensu – stali Duplex 2205 – łączącej wysoką wytrzymałość 620 MPa z twardością 290 HB. Pozwala to zminimalizować przekrój ruchomych części, co poprawia czułość przy niskich ciśnieniach.

Mosiądz CW614N (CuZn39Pb3) pojawia się w elementach gwintowanych, takich jak tłoczki reduktorów i korpusy manometrów. Ołów 3 % zapewnia znakomitą skrawalność, dzięki czemu gwint G1/8" i G1/4" ma wyraźny profil, minimalne chropowatości i wysoką klasę dopasowania. Stop charakteryzuje się dobrą odpornością na odcynkowanie w wodnych roztworach soli zawartych w powietrzu sprężarkowym. Dodatkowo nikluję mosiądz na grubość 12 µm, co zabezpiecza powierzchnię przed matowieniem i ułatwia czyszczenie.

W elementach przezroczystych, takich jak osłony manometrów, używam polikarbonatu klasy medical‑grade, odpornego na pękanie naprężeniowe. Materiał zachowuje przejrzystość 88 % po 1000 h ekspozycji na UV‑A. Filtry posiadają wkładki prowadzące z POM‑C, które gwarantują niski współczynnik tarcia i stabilny wymiar. W uchwytach wykorzystywany jest polipropylen wzmocniony 30 % włóknem szklanym, zapewniający wysoką sztywność przy niewielkiej masie. Technologia wtrysku bezhalogenowego spełnia normę UL 94 V‑0.

Uszczelki i membrany wykonuję głównie z kauczuku NBR Shore A 70. Materiał dobrze znosi olej parafinowy, węglowodory alifatyczne i wilgoć do 90 %. Temperatura pracy –10 °C – 90 °C wystarcza w większości aplikacji. Dla wyższych temperatur oferuję FKM 90, a dla stref ATEX – EPDM z przewodzącą sadzą. Każdą partię testuję na rozciąganie, aby upewnić się, że moduł w odkształceniu 100 % utrzymuje wymagane 7 MPa.

Powłoki powierzchniowe odgrywają kluczową rolę. Anodowanie twarde aluminium osiąga mikrotwardość 400 HV i potrafi wydłużyć odporność na ścieranie nawet dziesięciokrotnie. W stali stosuję cynkowanie ogniowe z dodatkiem niklu, które zapewnia 720 h w komorze solnej zgodnie z ISO 9227. Manometry zanurzam w bani zawierającej glicerynę, co pełni funkcję tłumika drgań i redukuje kawitację.

Do sklejenia poliwęglanu z metalową obudową wykorzystuję klej metakrylowy klasy aviation. Ma niski zapach, szybko twardnieje i nie odbarwia przezroczystych elementów. Gwinty uszczelniam taśmą PTFE o gęstości 0,35 g/cm³, która zachowuje elastyczność do temperatury 260 °C.

Wszystkie materiały spełniają dyrektywę RoHS III (EU) 2015/863 i pozbawione są szkodliwych metali ciężkich. Dokumentacja obejmuje kartę MSDS oraz oświadczenie REACH SVHC <0,1 %. Odpady produkcyjne w 96 % kieruję do recyklingu, a proszek malarski odzyskuję w fermencie cyklonowym, co zmniejsza emisję lotnych związków organicznych.

Materiały dobieram tak, aby były obojętne chemicznie wobec smarów syntetycznych, inhibitorów korozji oraz kondensatu wodnego. Wkłady filtracyjne PE nie pęcznieją w kontakcie z olejem sprężarkowym, a stal nierdzewna nie wchodzi w reakcję z amonem zawartym w halach chłodniczych. Oferuję opcję specjalną z uszczelnieniami FFKM do procesów farmaceutycznych wymagających pary czystej w temperaturze 140 °C.

Podsumowując, unikatowa kombinacja aluminium, stali, mosiądzu, polimerów i elastomerów sprawia, że akcesoria MINI są nie tylko wytrzymałe, lecz także lekkie i odporne na agresywne środowiska. Dzięki temu użytkownik ma pewność długiej żywotności i niskich kosztów eksploatacji.

Synergia tych materiałów przekłada się na maksymalną trwałość przy minimalnym ciężarze. Krytyczne elementy obciążeniowe korzystają z wytrzymałości stali, a części ręcznie obsługiwane – z lekkości aluminium. Przezroczyste polikarbonatowe okna ułatwiają inspekcję, a uszczelki NBR tworzą pewną barierę przed ucieczką powietrza. W efekcie otrzymujesz komponent, który znakomicie radzi sobie w zakresie temperatur typowych dla hali produkcyjnej i na zewnątrz.

Procesy obróbki powierzchni prowadzę w zamkniętym obiegu kąpielowym. Woda płucząca trafia do stacji ultrafiltracji, gdzie oddzielam metale ciężkie, a następnie kieruję ją z powrotem na linię. W ten sposób ograniczam zużycie świeżej wody o 85 % rocznie. Opary kwasu siarkowego z anodowni neutralizuję wapnem, a powstały gips sprzedaję jako dodatek do cementu. Podejście circular‑economy zmniejsza ślad węglowy produktu i wspiera certyfikację klientów w systemie LEED. Dzięki odpowiedzialnemu gospodarowaniu surowcami mogę utrzymać konkurencyjną cenę bez poświęcania jakości.

Na etapie prototypowania korzystam z druku 3D w technologii MJF, aby szybko weryfikować ergonomię uchwytów i przejścia kanałów powietrza. Materiał PA12 GB z 30 % włóknem szklanym osiąga wytrzymałość 50 MPa, więc testy funkcjonalne wiernie odzwierciedlają zachowanie finalnych detali. Po przejściu prób wytrzymałościowych projekt importuję do CAM i uruchamiam serię pilotażową. Ta zwinna metodologia skraca czas wprowadzania nowej wersji komponentu z 12 miesięcy do 4 miesięcy. Klient szybciej dostaje produkt dopasowany do zmieniających się oczekiwań rynku, a ja redukuję zużycie materiału w fazie rozwojowej o 60 %. Przełożenie na praktykę jest proste: mniej odpadów to mniejszy koszt i niższa cena końcowa.

Instrukcja montażu prowadzi Cię krok po kroku przez proces instalacji akcesoriów MINI G 1/4″. Zastosuj się do poniższych zaleceń, aby uzyskać hermetyczne i trwałe połączenie bez zbędnych poprawek.

Etap przygotowania instalacji jest kluczowy. Wyłącz kompresor i upewnij się, że ciśnienie w linii spadło do zera. Odłącz przewód zasilający zawór elektromagnetyczny, aby uniknąć przypadkowego rozruchu. Załóż rękawice antyprzecięciowe i okulary. Sprawdź gwint G 1/4″ w kolanku zasilającym pod kątem uszkodzeń. Jeśli zauważysz zarysowania lub zwichrowania, przetocz gwintownik G 1/4″ i usuń wióry sprężonym powietrzem. Skontroluj płaskość powierzchni doszczelniającej za pomocą szczelinomierza 0,05 mm. W razie potrzeby przeszlifuj płaszczyznę papierem P400 na płytce granitowej. Przetrzyj część alkoholem izopropylowym i poczekaj, aż odparuje.

Montaż uchwytu kątowego rozpocznij od zaznaczenia punktów wiercenia. Przyłóż uchwyt do profilu aluminiowego, wyrównaj do krawędzi i użyj rysika prowadzonego w otworze Ø 5,5 mm, aby nanieść znak. Wierć wiertłem Ø 4,2 mm na głębokość 12 mm i naciągnij gwint M5 gwintownikiem maszynowym. Następnie wdrożenie: wkręć śruby imbusowe M5×16 z podkładką sprężynową i dokręć dynamometrycznie 6 Nm. Powierzchnia styku musi być czysta i wolna od smaru, aby aluminium uchwytu nie poślizgnęło się pod obciążeniem.

Zamocuj filtroreduktor. Wsuń kołnierz korpusu w gniazdo uchwytu i wprowadź śruby M4 dostarczone w komplecie. Ustaw filtr pionowo, aby miska dekantacyjna znajdowała się na dole. Dociskaj równomiernie, aby nie skręcać gwintu. Moment dokręcania 3 Nm wystarczy, by zapobiec luzom wibracyjnym. Nie używaj klejów anaerobowych, ponieważ utrudnią one serwis.

Podłącz manometr. Nałóż trzy warstwy taśmy PTFE zgodnie z kierunkiem gwintu i wyrównaj końcówki. Wkręć manometr ręcznie, aż poczujesz pierwsze opory, następnie obróć kluczem o kolejne 90°. Nie przekraczaj momentu 8 Nm. Ustaw tarczę pionowo, aby odczyt był czytelny. Jeśli potrzebujesz innego kąta, użyj złączki obrotowej 90°.

Chcesz wymienić wkład filtra? Odkręć miskę, trzymając korpus w imadle z klockami gumowymi, aby nie uszkodzić powłoki anodowej. Wyszarp stary wkład jedną ręką, drugą przytrzymując pierścień uszczelniający. Kontroluj stan oringu i wymień go, jeśli stracił elastyczność. Nowy wkład wsuń do oporu, aż zatrzaśnie się na pierścieniu POM. Przykręć miskę momentem 2 Nm i sprawdź, czy uszczelka nie wystaje.

Przeprowadź próbę szczelności. Zamknij zawór kulowy za izasną obieg i następnie powoli otwórz dopływ powietrza. Osiągnij ciśnienie 0,6 MPa i zamknij zasilanie. Obserwuj manometr przez 10 minut. Spadek większy niż 0,01 MPa wskazuje nieszczelność. Spryskaj połączenia roztworem wody z mydłem i szukaj pęcherzy. Wykryte miejsce rozkręć, oczyść i ponownie uszczelnij taśmą PTFE.

Uruchomienie produkcyjne zacznij od ustawienia ciśnienia roboczego. Pociągnij pokrętło reduktora w górę, odczytaj wartość na manometrze i przekręć w prawo, aby zwiększyć ciśnienie. Reguluj powoli, aby uniknąć skoków. Następnie przyciśnij pokrętło, aby zablokować nastawę. Otwórz smarownicę i ustaw kroplenie na jedną kroplę co 30 s przy 0,6 MPa. Posłuż się okienkiem kontrolnym.

Konserwacja systemu jest prosta. Co tydzień opróżnij kondensat z miski filtra, naciskając zawór spustowy. Co trzy miesiące sprawdź stan membrany reduktora – jeśli zauważysz pęknięcia, wymień ją na nową z kompletu naprawczego. Raz w roku wymień wkład filtra, nawet jeśli nie jest zabrudzony; materiał PE starzeje się i traci właściwości hydrofobowe. Po każdej interwencji wykonaj próbę szczelności zgodnie z punktem wcześniejszym.

Rozwiązywanie problemów przebiega błyskawicznie. Jeśli manometr nie podnosi wskazówki, sprawdź, czy otwór wejściowy nie jest zatkany pyłem. Użyj cienkiej igły do przedmuchania. Gdy reduktor wibruje, oznacza to zbyt duży przepływ – zainstaluj dodatkowy tłumik albo zmniejsz ciśnienie wlotowe. Jeśli filtr często łapie wodę, rozważ montaż osuszacza chłodniczego.

BHP przede wszystkim. Nigdy nie odkręcaj miski filtra pod ciśnieniem. Nie igrasz z siłą 0,6 MPa – kawałek plastiku może zamienić się w pocisk. Zawsze używaj okularów i butów z podnoskiem. Po zakończeniu pracy odetnij zasilanie sprężarką i zwolnij ciśnienie z linii.

Dokumentację montażu zachowaj na potrzeby audytu. Wydrukuj protokół próby szczelności, podpisz i przechowuj co najmniej 3 lata. W pakiecie znajduje się karta DTR oraz rysunek złożeniowy z momentami dokręcania. Zeskanuj kod QR na korpusie reduktora, aby pobrać instrukcję 3D w formacie PDF. Taki komplet pozwoli Ci spełnić wymagania normy ISO 45001.

Stosując powyższe wskazówki, zbudujesz linię pneumatyczną odporną na wycieki, łatwą w serwisie i przyjazną użytkownikom. Każdy krok jest opisany zwięźle, abyś mógł go wykonać szybko i bez zbędnych komplikacji.

Zaawansowane regulacje obejmują ustawienie sygnału manometrycznego dla systemu IO‑Link. Przykręć adapter M12 x 1 do bocznego portu manometru, wykorzystując uszczelkę metal‑gum. Podłącz czterożyłowy przewód, nadaj sensorowi adres sieciowy i skalibruj offset w sterowniku PLC. Takie rozwiązanie umożliwia zdalne rejestrowanie trendów ciśnienia oraz wysyłanie alarmów e‑mail, kiedy spadek przekroczy 0,05 MPa. Dzięki temu dział utrzymania ruchu reaguje, zanim operator zauważy problem. Integracja zwiększa dostępność linii o 3 % i przekłada się na niższy Całkowity Koszt Posiadania.

Po kilku latach eksploatacji może pojawić się nalot tlenków aluminium na powierzchni uchwytu. Ściągnij blok filtrujący, zanurz uchwyt w roztworze kwasu cytrynowego 5 % na 15 minut, a następnie opłucz wodą dejonizowaną. Osusz sprężonym powietrzem filtrującym 5 µm, aby nie wnosić zanieczyszczeń. Zaleca się nałożenie cienkiej warstwy środka Corroban 35, który działa jako pasywator i opóźnia ponowną korozję. Nie używaj szczotek stalowych – twarde włókna mogą uszkodzić warstwę anodową.

Pytanie: Czy uchwyt kątowy pasuje do każdego filtroreduktora MINI G 1/4"?

**Odpowiedź:** Tak. Zachowuję tolerancję otworu Ø18 mm ±0,05 mm, która obejmuje standard wszystkich popularnych filtroreduktorów MINI. Jeśli korpus różni się kosmetycznie, zastosuj cienki pierścień dystansowy 0,2 mm z PVC.

Pytanie: Jak często muszę wymieniać wkład 5 µm?

**Odpowiedź:** W większości aplikacji warsztatowych zalecam wymianę co 12 miesięcy lub po przepuszczeniu 8 000 m³ powietrza. Liczniki przepływu instalowane za sprężarką pozwalają precyzyjnie ocenić zużycie.

Pytanie: Czy manometr glicerolowy nadaje się do niskich temperatur?

**Odpowiedź:** Gliceryna zamarza w –20 °C, dlatego w aplikacjach chłodniczych poniżej tej wartości stosuję manometr suchy lub z napełnieniem silikonowym.

Pytanie: Czy mogę użyć akcesoriów MINI z azotem technicznym?

**Odpowiedź:** Tak. Wszystkie materiały są kompatybilne z azotem. Pamiętaj jednak, że wkład olejowy smarownicy nie jest potrzebny przy azocie.

Pytanie: Jak rozpoznać koniec życia membrany reduktora?

**Odpowiedź:** Objawem jest powolny wzrost ciśnienia wyjściowego pomimo zamkniętej sprężyny. Skontroluj membranę pod światło – mikropęknięcia oznaczają konieczność wymiany.

Pytanie: Czy zestaw naprawczy Classic pasuje do MINI?

**Odpowiedź:** Tak, w pudełku znajdziesz adapter gwintowy, który umożliwia przełożenie części suwliwych.

Pytanie: Jaki gwint ma manometr?

**Odpowiedź:** Standardowo G 1/8" BSPP o tolerancji klasy A. Jeśli potrzebujesz NPT, zamów opcję specjalną.

Pytanie: Czy taśma PTFE może zanieczyścić układ?

**Odpowiedź:** Nie, jeśli nakładasz ją prawidłowo i usuwasz nadmiar. Cząstki PTFE nie uszkadzają narzędzi ani nie zatykają dysz.

Pytanie: Czy akcesoria są certyfikowane ATEX?

**Odpowiedź:** Wersja nierdzewna posiada deklarację zgodności II 3 G Ex nA IIB T4 Gc, co pozwala montować je w strefie 2.

Pytanie: Czy mogę lakierować uchwyt proszkowo we własnym zakresie?

**Odpowiedź:** Tak, ale usuń oryginalną powłokę chemicznie, aby uniknąć przegrzania aluminium.

Pytanie: Dlaczego miska filtra paruje?

**Odpowiedź:** Wilgoć w powietrzu kondensuje się na zimnej powierzchni poliwęglanu. Zainstaluj chłodnicę końcową sprężarki, aby ograniczyć zjawisko.

Pytanie: Czy mogę zamontować uchwyt odwrotnie?

**Odpowiedź:** Teoretycznie tak, lecz zalecam pionową orientację, żeby skropliny spływały grawitacyjnie.

Pytanie: Jak ustawić kroplomierz smarownicy?

**Odpowiedź:** Odkręć śrubę regulacyjną pół obrotu na start, obserwuj narzędzie, a następnie koryguj co ¼ obrotu.

Pytanie: Czy komponenty wytrzymają pulsacje?

**Odpowiedź:** Tak. Test wibracyjny 10 g pokazał brak luzów po milionie cykli 30 Hz.

Pytanie: Czy uchwyt uniwersalny wytrzyma udar wózka widłowego?

**Odpowiedź:** Aluminium ugnie się przy 150 N, więc przy bezpośrednim uderzeniu zastosuj osłonę PVC lub przesuń instalację wyżej.

Pytanie: Jaki jest torque dla G 1/4"?

**Odpowiedź:** Mosiądz 12 Nm, stal 15 Nm, aluminium 10 Nm.

Pytanie: Czy w liniach oddechowych mogę użyć filtra 5 µm?

**Odpowiedź:** Nie. Powietrze oddechowe wymaga filtra koalescencyjnego 0,01 µm i osuszacza.

Pytanie: Czy gwarancja obejmuje uszkodzenia mechaniczne?

**Odpowiedź:** Gwarancja 24 miesiące obejmuje wady materiału i niezgodność wymiarową, nie dotyczy uszkodzeń powstałych w wyniku kolizji.

Pytanie: Jak zarejestrować produkt?

**Odpowiedź:** Zeskanuj kod QR i wypełnij formularz. Otrzymasz certyfikat elektroniczny z dodatkowym rokiem gwarancji.

Pytanie: Czy dostępne są modele 3D?

**Odpowiedź:** Tak. Pobierz plik STEP bezpośrednio z karty katalogowej produktu.

Pytanie: Czy filtr 40 µm nadaje się do malowania natryskowego?

**Odpowiedź:** Nie. Do lakierni stosuj filtr 5 µm lub 0,3 µm, aby zapobiec plamom.

Pytanie: Jak długo przechowywać zestaw naprawczy bez użycia?

**Odpowiedź:** 36 miesięcy w suchym miejscu 15–25 °C, w oryginalnym opakowaniu próżniowym.

Pytanie: Czy mogę stosować teflon w strefie spożywczej?

**Odpowiedź:** Tak, taśma PTFE jest obojętna i zatwierdzona przez FDA.

Pytanie: Czy powłoka anodowa jest przewodząca?

**Odpowiedź:** Nie, warstwa tlenkowa izoluje. W strefach ESD zastosuj podkładkę uziemiającą.

Pytanie: Jaki spadek ciśnienia generuje wkład 10 µm?

**Odpowiedź:** ≤ 7 kPa przy 400 Nl/min i 0,6 MPa.

Pytanie: Czy manometr można obracać po dokręceniu?

**Odpowiedź:** Tylko o kilka stopni. Użyj adaptera obrotowego, jeżeli potrzebujesz większej korekty.

Pytanie: Jak usunąć kamień z miski filtra?

**Odpowiedź:** Zanurz w roztworze octu 10 % na 30 minut, spłucz wodą, wysusz.

Pytanie: Czy zestaw naprawczy zawiera instrukcję?

**Odpowiedź:** Tak, każda saszetka ma kod QR z filmikiem montażowym.

Pytanie: Czy smarownica obsłuży olej syntetyczny?

**Odpowiedź:** Tak, lepkość do VG46 jest obsługiwana.

Pytanie: Czy akcesoria są zgodne z ISO 8573‑1 klasa 4?

**Odpowiedź:** Tak, przy filtrze 5 µm i osuszaczu rosę +3 °C spełnisz klasę 4.

Pytanie: Co zrobić, gdy wskazówka manometru drży?

**Odpowiedź:** Wypełnij obudowę gliceryną lub zainstaluj tłumik przepływu.

Pytanie: Czy mogę zamienić wkład 10 µm na 5 µm bez zmiany korpusu?

**Odpowiedź:** Tak, wszystkie wkłady mają ten sam szkielet nośny.

Pytanie: Czy manometr ma zabezpieczenie przed nadciśnieniem?

**Odpowiedź:** Tak, zawór bezpieczeństwa otwiera się przy 120 % skali.

Pytanie: Czy trzeba kalibrować reduktor po każdej wymianie membrany?

**Odpowiedź:** Tak, wykonaj test punktu zerowego i skalę w trzech punktach.

Pytanie: Jak utylizować zużyty wkład filtra?

**Odpowiedź:** Oddaj do recyklingu tworzyw sztucznych lub wrzuć do pojemnika na odpady energetyczne; wkład nie jest klasyfikowany jako niebezpieczny.

Pytanie: Czy temperatura otoczenia wpływa na dokładność manometru?

**Odpowiedź:** Tak. Każde 10 °C powyżej 20 °C powoduje odchyłkę +0,1 % skali. Skoryguj odczyt lub użyj manometru z kompensacją temperatury.

Pytanie: Czy uchwyty są kompatybilne z profilami 45 × 45?

**Odpowiedź:** Tak, do zestawu dołączam śruby młoteczkowe M5 pasujące do rowka 10 mm.

Pytanie: Jak szybko wymienić smar w smarownicy?

**Odpowiedź:** Odkręć korek wlewu, wstrzyknij 20 ml oleju przez lejek i zamknij. Zajmie to mniej niż minutę.

Pytanie: Czy muszę stosować wzmocnione przewody po reduktorze?

**Odpowiedź:** Nie, ciśnienie wyjściowe jest stabilne. Zwykły wąż PU 8 × 6 wystarczy.

Pytanie: Czy zestaw MINI obsłuży próżnię?

**Odpowiedź:** Tak, filtr działa dwukierunkowo, jednak reduktor wymaga wersji vacuum.

Pytanie: Czy można malować elementy stalowe na dowolny kolor?

**Odpowiedź:** Tak, farba proszkowa RAL na zamówienie od 50 sztuk.

Pytanie: Czy o-ring FKM jest odporny na ozon?

**Odpowiedź:** Tak, kauczuk fluoroelastomerowy dobrze znosi ozon i światło UV.

Pytanie: Czy mogę użyć te akcesoria w instalacji tlenowej?

**Odpowiedź:** Nie. Tlen wymaga odtłuszczenia i specjalnych materiałów wolnych od oleju.

Pytanie: Jak często wykonywać próbę szczelności?

**Odpowiedź:** Co miesiąc w zakładach produkcyjnych i po każdym rozłączeniu złączki.

Pytanie: Czy filtr 5 µm zmniejsza przepływ?

**Odpowiedź:** Minimalnie. Spadek ciśnienia jest niewielki przy normalnym przepływie warsztatowym.

Pytanie: Czy system MINI wymaga certyfikatu PED?

**Odpowiedź:** Komponenty o średnicy nominalnej G 1/4" i pojemności poniżej 0,1 l są zwolnione z formalnego oznaczenia CE według PED. Pomimo tego dołączam deklarację zgodności i protokół prób ciśnieniowych. Pełna przejrzystość gwarantowana.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści