Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Zawory funkcyjne, dławiące, zwrotne

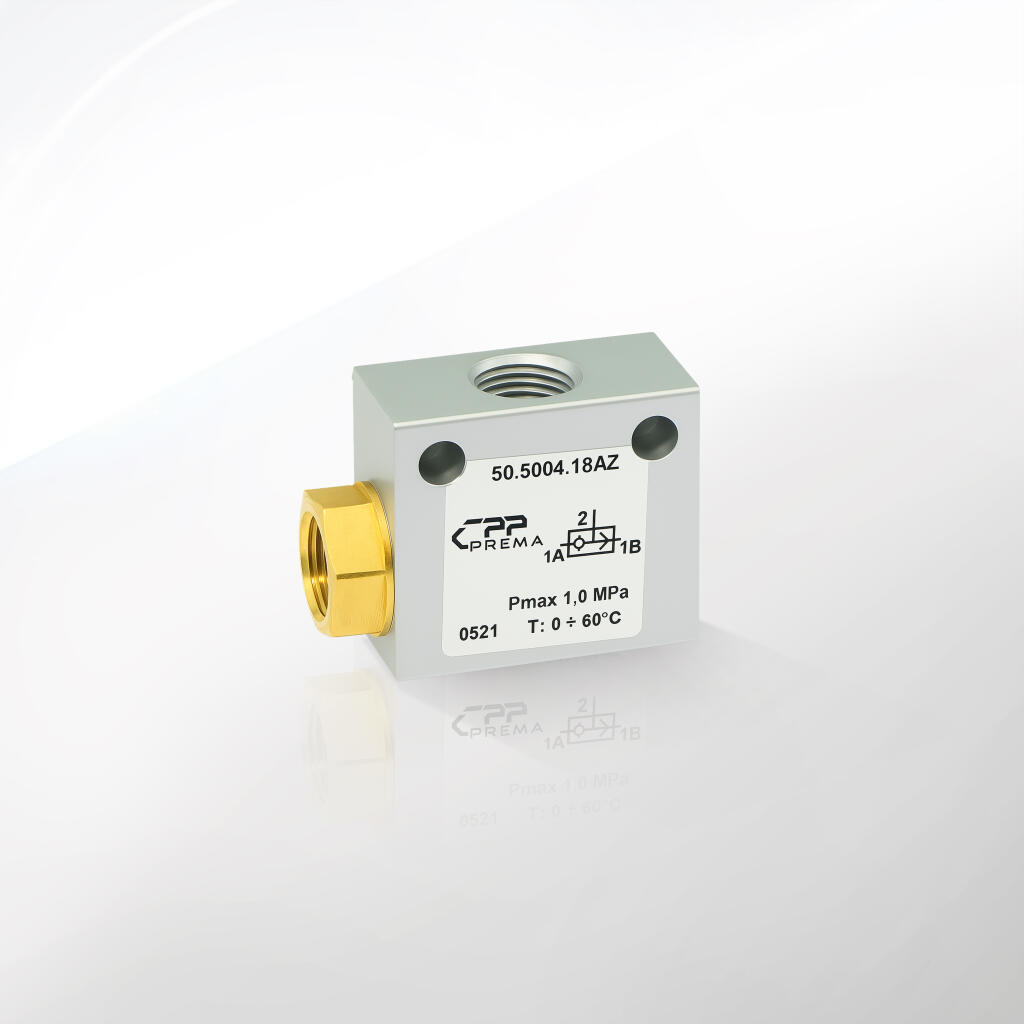

Zawory dławiąco - zwrotne

Zawory dławiące

Zawory zwrotne

Zawory szybkiego spustu

Zawory logiczne pneumatyczne

Zawory zwrotne i odcinające sterowane

Zawory funkcyjne, dławiące, zwrotne

Zawory funkcyjne, dławiące i zwrotne to fundamentalne komponenty w nowoczesnych instalacjach pneumatycznych i hydraulicznych. Ich zadaniem jest precyzyjne sterowanie kierunkiem, natężeniem i charakterystyką przepływu medium roboczego – najczęściej sprężonego powietrza, ale także cieczy technologicznych lub gazów technicznych. Produkty z tej kategorii odgrywają kluczową rolę w automatyzacji procesów przemysłowych, regulacji działania siłowników liniowych i obrotowych, ochronie instalacji przed przepływem zwrotnym oraz optymalizacji dynamiki układów wykonawczych.

CPP PREMA, jako doświadczony producent i dostawca komponentów pneumatyki przemysłowej, oferuje szeroką gamę zaworów funkcyjnych, w skład której wchodzą trzy główne grupy produktowe:

Zawory dławiąco-zwrotne – to rozwiązania łączące w jednej obudowie funkcję dławienia przepływu medium w jednym kierunku z możliwością jego swobodnego przepływu w przeciwnym. Dzięki temu możliwa jest regulacja np. ruchu powrotnego tłoczyska siłownika przy jednoczesnym szybkim wysuwie. Dostępne są wersje wtykowe z tworzyw technicznych oraz mosiężne zawory kątowe – w tym także z pokrętłem precyzyjnym.

Zawory dławiące – to elementy umożliwiające płynną regulację przepływu medium w obu kierunkach. Występują w wariantach gwintowanych, wtykowych i kątowych, wykonanych z mosiądzu, aluminium lub tworzywa. Znajdują zastosowanie wszędzie tam, gdzie konieczne jest dopasowanie prędkości pracy siłowników do wymagań technologicznych danego procesu.

Zawory zwrotne – ich podstawowym zadaniem jest umożliwienie przepływu medium wyłącznie w jednym, określonym kierunku. Po zmianie kierunku ciśnienia zawór zamyka się automatycznie, zabezpieczając instalację przed cofaniem się medium. Dostępne są warianty liniowe z gwintem, wtykowe oraz modele z filtrem, które dodatkowo pełnią funkcję ochronną przed cząstkami stałymi.

Wszystkie zawory CPP PREMA są projektowane z uwzględnieniem wymogów przemysłu ciężkiego, lekkiego oraz automatyki precyzyjnej. Produkty spełniają normy techniczne dotyczące gwintów przyłączeniowych (np. BSPP), jakości wykonania i odporności materiałowej. Konstrukcja każdego zaworu oparta jest na zoptymalizowanym przepływie medium, co ogranicza straty ciśnienia i zapewnia wysoką wydajność pracy.

W zależności od potrzeb aplikacyjnych dostępne są modele z regulacją pokrętłem lub śrubokrętem, z możliwością blokady nastaw (kontrnakrętka), wykonane z mosiądzu niklowanego, aluminium anodowanego lub wytrzymałych tworzyw technicznych (POM, PA6). Zakres średnic obejmuje zarówno małe rozmiary do układów precyzyjnych (np. fi 4 mm, G1/8), jak i zawory do instalacji dużych (np. G1, G2).

Zawory z tej kategorii stanowią trzon wielu układów automatyki maszynowej i przemysłowej – ich niezawodne działanie, prosta obsługa oraz dostępność wielu wariantów wykonania czynią z nich komponenty pierwszego wyboru dla projektantów, automatyków i utrzymania ruchu.

Zawory funkcyjne, dławiące i zwrotne mają bardzo szerokie spektrum zastosowań w różnorodnych dziedzinach przemysłu. Pełnią kluczowe funkcje zarówno w systemach wykonawczych, jak i zabezpieczających, regulujących czy też optymalizujących procesy technologiczne. Dzięki ich użyciu możliwa jest precyzyjna kontrola prędkości siłowników, ochrona komponentów instalacji przed skutkami przepływu zwrotnego, a także zapewnienie stabilnych warunków pracy całego układu pneumatycznego.

Główne obszary zastosowania:

1. Automatyka przemysłowa i maszyny produkcyjne

Zawory dławiące i dławiąco-zwrotne są powszechnie stosowane do regulacji prędkości siłowników liniowych i obrotowych. Pozwalają na dostosowanie tempa wykonywania ruchów roboczych oraz zwrotu, co jest kluczowe dla zachowania precyzji i bezpieczeństwa pracy maszyn. W instalacjach automatyki zawory zwrotne natomiast zapobiegają niekontrolowanemu cofaniu się medium, stabilizując ciśnienie w układach zasilania punktowego.

2. Transport pneumatyczny i robotyka

W aplikacjach takich jak transport detali, sortowanie czy przenoszenie elementów – np. w chwytakach, suwakach czy windach pneumatycznych – zawory dławiące pozwalają precyzyjnie kontrolować siłę i prędkość działania komponentów wykonawczych. W robotach przemysłowych zawory te stosuje się w napędach ramion, gdzie kluczowe jest płynne działanie i powtarzalność cyklu.

3. Systemy testowe, laboratoryjne i kontrolno-pomiarowe

W układach badawczych zawory z funkcją dławienia umożliwiają dokładne ustawienie czasu odpowiedzi, prędkości przepływu oraz zapewnienie powtarzalnych warunków testowych. Zawory zwrotne w tych instalacjach chronią precyzyjne czujniki i dozowniki przed zanieczyszczeniami lub zassaniem medium.

4. Instalacje wodne, chłodnicze i grzewcze

Zawory zwrotne znajdują zastosowanie w hydraulice wodnej i cieplnej – zabezpieczają przed cofnięciem wody, blokując niekontrolowany przepływ wsteczny, np. w instalacjach grzewczych, kotłowniach czy układach chłodzenia. Wersje z filtrem zapewniają dodatkową ochronę przed drobinami stałymi i korozją.

5. Przemysł opakowaniowy, spożywczy i farmaceutyczny

W maszynach dozujących, pakujących, sortujących lub etykietujących zawory dławiące i zwrotne umożliwiają dopasowanie ruchu siłowników do rodzaju obsługiwanego produktu – delikatnych opakowań, kapsułek, pojemników czy folii. Wersje mosiężne niklowane i aluminiowe znajdują zastosowanie w środowiskach o podwyższonych wymaganiach higienicznych.

6. Warsztaty, pojazdy mobilne, instalacje rozproszone

W mobilnych systemach pneumatycznych, takich jak kompresory, sprężarki, maszyny rolnicze i budowlane – zawory te zapewniają bezpieczeństwo działania siłowników oraz eliminują problemy związane z ubytkiem ciśnienia w niepracujących sekcjach układu.

Zawory funkcyjne CPP PREMA są wykorzystywane wszędzie tam, gdzie liczy się precyzyjne sterowanie przepływem medium, pewność działania, długa żywotność i odporność na zmienne warunki środowiskowe. Niezależnie od tego, czy mówimy o instalacji laboratoryjnej, linii montażowej w przemyśle motoryzacyjnym czy systemie ciepłowniczym – odpowiednio dobrany zawór funkcyjny jest gwarancją niezawodności całego systemu.

Zawory funkcyjne, dławiące i zwrotne oferowane przez CPP PREMA charakteryzują się zróżnicowanymi, precyzyjnie dobranymi parametrami technicznymi, które pozwalają na ich integrację z szeroką gamą instalacji pneumatycznych i hydraulicznych. Produkty zostały zaprojektowane tak, aby zapewnić wysoką efektywność działania, niskie straty ciśnienia oraz trwałość w wymagających warunkach przemysłowych.

1. Zakres ciśnień roboczych

Zawory dławiące i dławiąco-zwrotne CPP PREMA przystosowane są do pracy w instalacjach o typowym ciśnieniu roboczym od 0,5 do 10 bar, co pokrywa większość standardowych aplikacji przemysłowych. W przypadku zaworów wykonanych z mosiądzu maksymalne dopuszczalne ciśnienie może sięgać 12 bar, co sprawia, że są one odpowiednie do zastosowań w trudnych warunkach, np. w układach montażowych, podnośnikach pneumatycznych czy stanowiskach testowych.

Zawory zwrotne mają zwykle próg otwarcia (ciśnienie inicjujące) wynoszący ok. 0,2 bar. Po przekroczeniu tej wartości zawór przepuszcza medium w kierunku zgodnym z przepływem, a przy jego zaniku lub odwrotnym kierunku natychmiast się zamyka.

2. Zakres temperatur pracy

Modele wykonane z tworzyw sztucznych: od -10°C do +60°C

Modele metalowe (mosiądz, aluminium): od -20°C do +80°C

Wersje specjalistyczne z uszczelnieniami FKM mogą pracować w środowisku o podwyższonej temperaturze. Zawory zachowują szczelność oraz trwałość funkcji regulacyjnych także w warunkach zmiennego mikroklimatu (np. na halach przemysłowych z nagłymi zmianami temperatury i wilgotności).

3. Typy przyłączy

Gwinty cylindryczne BSPP: G1/8, G1/4, G3/8, G1/2, G3/4, G1, G2

Wersje mikro: M5 (np. zawory dławiące aluminiowe)

Przyłącza wtykowe: przewody kalibrowane PU/PE/PA/PTFE o średnicach fi 4, 6, 8, 10, 12 mm

Dzięki szerokiemu wyborowi gwintów oraz średnic przyłączy możliwe jest precyzyjne dopasowanie zaworu do istniejącego układu rozdzielczego, siłownika lub płyty montażowej. Modele wtykowe umożliwiają szybki montaż bez użycia narzędzi, co jest szczególnie cenne w aplikacjach mobilnych i edukacyjnych.

4. Regulacja przepływu

Regulacja pokrętłem radełkowanym (wygodna obsługa ręczna)

Regulacja śrubokrętem (większe zabezpieczenie przed nieautoryzowaną zmianą nastawy)

Zakres regulacji: płynny, wieloobrotowy

Możliwość zastosowania nakrętki kontrującej (blokada nastawy)

W modelach dławiących i dławiąco-zwrotnych iglica wykonana ze stali nierdzewnej umożliwia bardzo precyzyjne ustawienie przepływu w zakresie od niemal zerowego do maksymalnego otwarcia. Dzięki zastosowaniu stożka lub gniazda mikrometrycznego zawory te umożliwiają dokładne dostosowanie parametrów pracy siłowników.

5. Charakterystyka przepływu

Przepustowość (Qn): od 200 l/min dla przewodu fi 4 mm do ponad 1000 l/min przy fi 12 mm

Spadki ciśnienia w stanie otwartym: typowo 0,01–0,05 bar

Swobodny przepływ w kierunku zaworu zwrotnego bez znaczącego oporu

Zawory są testowane pod kątem liniowości przepływu oraz dokładności reakcji mechanizmów zwrotnych. Wersje z filtrem oferują jednoczesną ochronę układu przed cofnięciem się medium oraz przed drobinami mechanicznymi.

6. Zgodność normatywna

Gwinty: ISO 228 (BSPP), zgodność z europejskimi normami złączek

Czystość medium: ISO 8573-1:2010 (klasa minimum 6.4.4)

Kompatybilność materiałowa: spełnienie wymagań REACH i RoHS

Test szczelności i kontroli jakości każdej partii

Zawory funkcyjne CPP PREMA projektowane są z uwzględnieniem wieloletniego doświadczenia w branży pneumatycznej oraz w oparciu o wymagania praktyczne użytkowników końcowych, automatyków, technologów i projektantów maszyn.

W zaworach funkcyjnych, dławiących i zwrotnych CPP PREMA zastosowano szeroki zakres materiałów konstrukcyjnych dostosowanych do różnorodnych warunków pracy. Dobór materiałów oparty jest na analizie wymagań środowiskowych, typu medium roboczego oraz oczekiwanej trwałości zaworów. Dzięki temu produkty te mogą być stosowane zarówno w aplikacjach przemysłowych, jak i laboratoryjnych, mobilnych czy nawet zautomatyzowanych systemach czystych.

1. Mosiądz niklowany (CW617N)

To najczęściej stosowany materiał w korpusach zaworów dławiących i zwrotnych gwintowanych. Mosiądz CW617N zawiera wysoką zawartość miedzi z dodatkiem cynku, co zapewnia znakomitą obrabialność, odporność na korozję i dobre właściwości mechaniczne. Dodatkowa warstwa galwaniczna z niklu podnosi odporność na działanie środków chemicznych i zwiększa estetykę powierzchni. Mosiądz niklowany jest materiałem dopuszczonym do kontaktu z wodą technologiczną, sprężonym powietrzem, olejem i neutralnymi gazami.

2. Aluminium anodowane (EN AW-6061 lub EN AW-6082)

Aluminium jest używane w lekkich zaworach dławiących, np. z serii 8860-A, stosowanych w instalacjach, gdzie kluczowa jest masa własna komponentów (linie montażowe, układy automatyki precyzyjnej). Korpusy są anodowane, co zwiększa odporność powierzchniową na zarysowania, korozję i kontakt z olejami. Aluminium wyróżnia się doskonałym przewodnictwem cieplnym, co może być istotne przy pracy w instalacjach narażonych na zmienne temperatury.

3. Tworzywa techniczne (POM, PA6, PBT)

Zawory wtykowe wykonywane są z tworzyw o podwyższonej wytrzymałości i stabilności wymiarowej. POM (poliacetal) charakteryzuje się niskim współczynnikiem tarcia i wysoką sztywnością, co przekłada się na trwałość korpusu i odporność na ścieranie. PA6 (poliamid) natomiast oferuje wysoką odporność na uderzenia oraz dobrą odporność chemiczną. PBT z włóknem szklanym może być stosowany w elementach, które muszą zachować sztywność przy dużym obciążeniu termicznym i mechanicznym. Tworzywa te są odporne na wodę, oleje oraz większość alkoholi i słabych kwasów.

4. Stal nierdzewna (AISI 304/316)

Elementy iglic, sprężyn i grzybków zaworów są często wykonywane ze stali nierdzewnej, która gwarantuje odporność na korozję oraz dużą wytrzymałość zmęczeniową. W modelach przeznaczonych do środowisk agresywnych (chemicznych, wilgotnych) stosuje się stal AISI 316 z dodatkiem molibdenu, która znosi kontakt z solanką, środkami czyszczącymi oraz wodą morską.

5. Uszczelnienia elastomerowe (NBR, FKM, EPDM)

W standardowych modelach stosuje się uszczelnienia z kauczuku nitrylowego NBR – odpornego na oleje, tłuszcze, smary, a także działanie umiarkowanych temperatur. W warunkach podwyższonych temperatur (do +150°C) lub obecności agresywnych mediów chemicznych stosuje się FKM (Viton). EPDM wybierany jest w aplikacjach wodnych i parowych ze względu na odporność na starzenie cieplne i wodę gorącą. Uszczelnienia te są odpowiednio osadzone w gniazdach zaworowych, aby zapewnić trwałość nawet przy tysiącach cykli pracy dziennie.

6. Elementy dodatkowe

Pokrętła zaworów produkowane są z anodowanego aluminium, mosiądzu lub tworzywa sztucznego wzmocnionego włóknem szklanym. Wersje radełkowane poprawiają ergonomię manipulacji. Śruby blokujące wykonuje się ze stali ocynkowanej lub stali nierdzewnej. W zaworach wtykowych stosuje się pierścienie zaciskowe ze stali sprężynowej oraz mosiądzu – co zapewnia trwałe i szczelne połączenie z przewodami pneumatycznymi.

CPP PREMA dba o to, aby każdy materiał zastosowany w produkcji zaworów był zgodny z wymaganiami dyrektyw REACH, RoHS oraz spełniał rygorystyczne normy wewnętrzne. Wszystkie komponenty przechodzą kontrolę jakościową oraz są testowane pod kątem odporności chemicznej, temperaturowej i ciśnieniowej.

Montaż zaworów funkcyjnych, dławiących i zwrotnych w instalacjach pneumatycznych i hydraulicznych wymaga przestrzegania określonych zasad technicznych oraz uwzględnienia warunków pracy całego układu. Prawidłowe zainstalowanie tych elementów ma bezpośredni wpływ na ich trwałość, szczelność oraz skuteczność działania – zarówno w układach przemysłowych, jak i laboratoryjnych czy mobilnych.

1. Weryfikacja warunków montażu

Przed przystąpieniem do montażu należy dokładnie sprawdzić:

zgodność parametrów zaworu z wymaganiami instalacji (ciśnienie, temperatura, medium robocze),

kierunek przepływu medium – zawory dławiąco-zwrotne i zwrotne muszą być zainstalowane zgodnie z oznaczeniem kierunkowym (strzałka na korpusie),

stan przyłączy – gwinty powinny być czyste, bez uszkodzeń mechanicznych i zadziorów.

W przypadku zaworów wtykowych ważne jest, aby przewód kalibrowany (PU, PE, PA, PTFE) był docięty prostopadle, bez zniekształceń końcówki i pozbawiony zanieczyszczeń.

2. Montaż zaworów gwintowanych

Wersje gwintowane wymagają użycia odpowiedniego uszczelnienia gwintu – może to być taśma PTFE, pasta uszczelniająca lub pierścień typu O-ring, w zależności od rodzaju gwintu i zaleceń producenta. Montaż należy wykonywać przy użyciu odpowiedniego klucza płaskiego, trzymając zawór za część przeznaczoną do mocowania (najczęściej sześciokątną).

Nie należy dokręcać zaworu za korpus z pokrętłem regulacyjnym, ani stosować narzędzi udarowych. Przeciążenie mechaniczne może prowadzić do uszkodzenia uszczelnień wewnętrznych lub iglicy.

3. Montaż zaworów wtykowych

Zawory z przyłączem wtykowym należy zamontować poprzez wprowadzenie końcówki przewodu do gniazda aż do oporu. Po zamocowaniu należy delikatnie pociągnąć przewód wstecz, by upewnić się, że zatrzask pierścienia wewnętrznego działa poprawnie. W przypadku konieczności demontażu – należy wcisnąć pierścień zwalniający i wyciągnąć przewód.

Ważne jest, aby nie używać narzędzi ostrych ani środków smarnych podczas wkładania przewodów, co mogłoby uszkodzić gniazda zaworu.

4. Ustawienie parametrów zaworu

W zaworach dławiących i dławiąco-zwrotnych należy po montażu przeprowadzić regulację:

pokrętło należy obracać zgodnie z ruchem wskazówek zegara, aby zmniejszyć przepływ,

przeciwnie – aby zwiększyć,

po osiągnięciu żądanej wartości warto zablokować pozycję pokrętła za pomocą kontrnakrętki lub zabezpieczenia śrubowego (jeśli dostępne).

W zaworach z regulacją śrubokrętem warto oznaczyć na korpusie ustawienie bazowe, ułatwiające późniejsze serwisowanie.

5. Test szczelności i uruchomienie

Po zamontowaniu zaworów należy:

uruchomić instalację przy minimalnym ciśnieniu,

sprawdzić szczelność wszystkich połączeń za pomocą sprayu detekcyjnego lub wody z mydłem,

przetestować działanie zaworów w pełnym zakresie pracy siłowników lub układu.

Nie zaleca się uruchamiania zaworów w pełnym ciśnieniu roboczym bez wcześniejszego sprawdzenia układu.

6. Zalecenia serwisowe

Zawory nie wymagają częstych przeglądów, jednak zaleca się:

okresową kontrolę szczelności co 6 miesięcy,

sprawdzenie swobody ruchu pokrętła,

czyszczenie zewnętrznych powierzchni zaworu z pyłu, oleju lub skroplin,

wymianę uszczelek w przypadku stwierdzenia przecieków – tylko na oryginalne części zamienne CPP PREMA.

1. Czym różni się zawór dławiący od zaworu dławiąco-zwrotnego?

Zawór dławiący reguluje przepływ medium w obu kierunkach, podczas gdy zawór dławiąco-zwrotny ogranicza przepływ tylko w jednym kierunku, a w drugim pozwala medium przepływać swobodnie. Dzięki temu zawory dławiąco-zwrotne idealnie nadają się do regulacji prędkości powrotu tłoczyska siłownika przy zachowaniu szybkiego wysuwu.

2. Czy mogę zamontować zawór zwrotny odwrotnie?

Nie. Zawory zwrotne muszą być zamontowane zgodnie z kierunkiem przepływu wskazanym na korpusie. Montaż przeciwny może całkowicie zablokować przepływ medium w instalacji i spowodować awarię układu.

3. Jaki materiał wybrać do środowisk wilgotnych lub agresywnych?

W przypadku środowisk o podwyższonej wilgotności lub narażonych na działanie środków chemicznych zaleca się stosowanie zaworów z mosiądzu niklowanego lub aluminium anodowanego. W instalacjach o wysokich wymaganiach higienicznych warto wybrać wersje z uszczelnieniami FKM i stalą nierdzewną.

4. Czy zawory wtykowe nadają się do dużych ciśnień?

Zawory wtykowe są przeznaczone do pracy w ciśnieniu do 10 bar (w zależności od modelu). Przy wyższych ciśnieniach lepiej zastosować wersje gwintowane z przyłączem G1/4, G3/8 lub większym.

5. Czy mogę dokonywać regulacji zaworu podczas pracy instalacji?

Tak, ale należy to robić z zachowaniem ostrożności i przy odpowiednim zabezpieczeniu układu. Najlepiej regulować zawór w czasie próbnym, przy zmniejszonym ciśnieniu. W zaworach z pokrętłem można szybko dopasować parametry, natomiast w zaworach śrubowych regulacja jest bardziej precyzyjna, ale mniej wygodna.

6. Jak często należy wymieniać zawory funkcyjne?

Przy standardowym użytkowaniu i odpowiednich warunkach pracy zawory mogą działać bezawaryjnie przez wiele lat. Zalecana jest jednak okresowa kontrola działania zaworów co 12 miesięcy w ramach rutynowego przeglądu instalacji.

7. Czy zawory CPP PREMA pasują do przewodów innych producentów?

Tak, pod warunkiem zachowania zgodności wymiarowej. W przypadku zaworów wtykowych ważna jest dokładna średnica zewnętrzna przewodu – zgodna ze specyfikacją producenta (np. PU fi 6, 8, 10 mm). Dla wersji gwintowanych obowiązują standardowe gwinty BSPP, które są zgodne z normami europejskimi.

8. Czy zawory mogą pracować w instalacjach próżniowych?

Zawory zwrotne i niektóre modele dławiących mogą być stosowane w układach o podciśnieniu do -0,9 bar, ale tylko w wersjach specjalnych z uszczelnieniami odpornymi na warunki próżniowe. W takich przypadkach warto skonsultować wybór z działem technicznym CPP PREMA.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści