Mocowania i akcesoria seria NOVA G3/8"- G1/2"

59.2503.0102

Zestaw Łączeniowy do Bloku Trójelementowego Seria NOVA

38,50 zł netto

47,36 zł brutto

59.2503.0101

Uchwyt Mocujący naścienny do Bloku Ttójelementowego Seria NOVA

46,20 zł netto

56,83 zł brutto

59.2503.0103

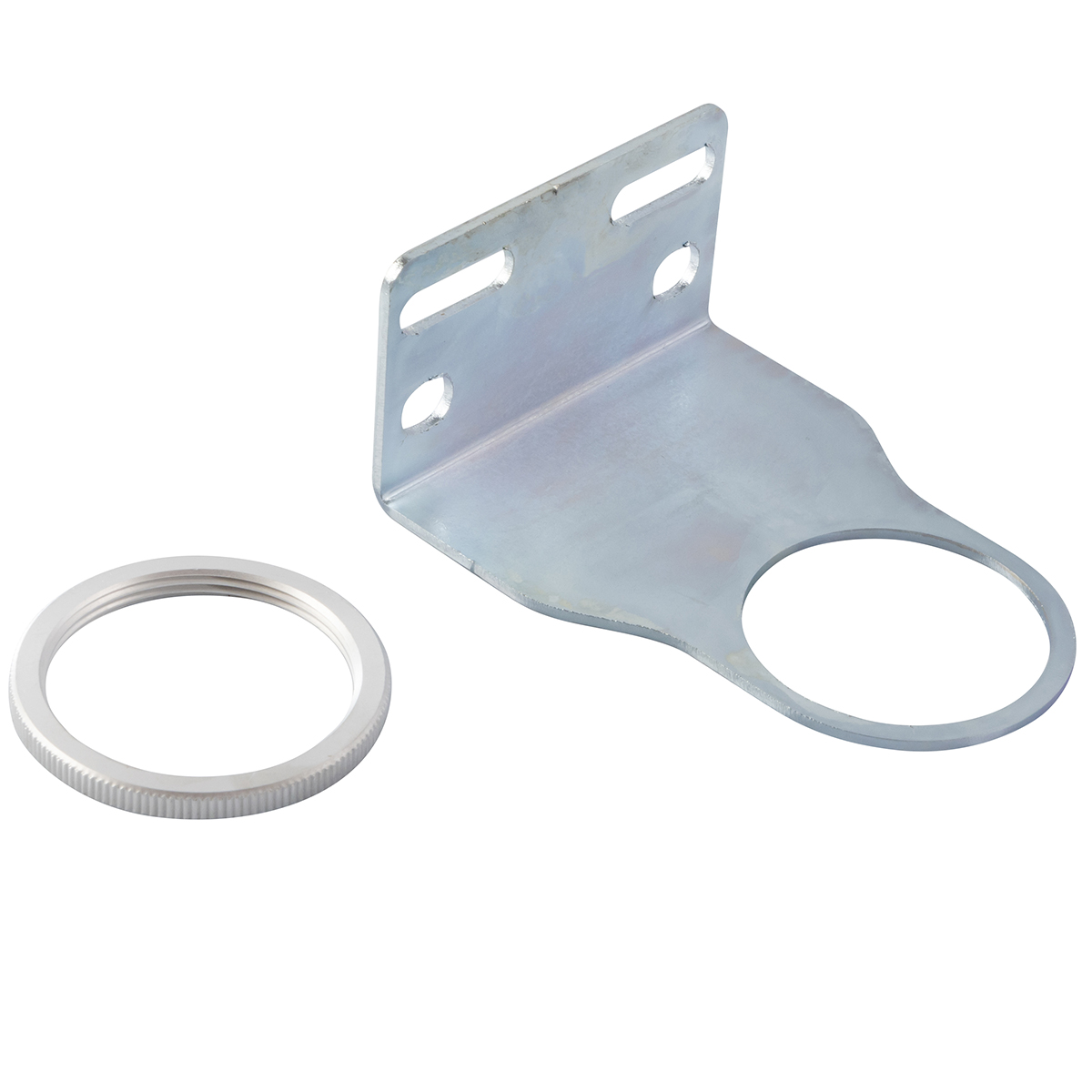

Uchwyt kątownik z nakrętką do reduktora, filtroreduktora, bloku dwuel. PSP2 G3/8-G1/2 Seria NOVA

89,70 zł netto

110,33 zł brutto

59.2503.0104

Uchwyt blacha do bloku trzyelementowego PSP3 G3/8-G1/2 Seria NOVA

58,50 zł netto

71,96 zł brutto

1 Dlaczego akcesoria NOVA?

Każdy filtr, reduktor i smarownica serii NOVA dzieli rastr 40 mm oraz identyczne kołnierze montażowe. Akcesoria opisane poniżej rozszerzają tę logikę. Łączysz elementy jak klocki – bez cięcia rur, bez wiercenia nowych otworów. Dzięki temu serwis skraca przestój, a inżynier procesu zyskuje elastyczność przy rozbudowie linii. Zgodność kołnierzy potwierdza instrukcja montażu FRL PREMA: śruby M4 × 30 mm, moment 3,2 Nm, jedna klamra CLock łączy dwa moduły .

2 Kostka rozdzielająca G 1/2″ NOVA

Odlew AlSi11, anodyzowany 15 µm. Wejście centralne BSPP z profilowanym czołem O-ring. Dwa boczne wyjścia G 1/2″ z gwintem cylindrycznym ułatwiają montaż szybkozłączy. Kanał ma średnicę 11 mm, więc nie wprowadza wąskiego gardła – Δp < 2 kPa przy 2000 l/min. Na górze gniazdo M5 pod czujnik ciśnienia IO-Link. Laserowy QR prowadzi do karty produktu w CMMS.

3 Kostka rozdzielająca G 3/8″ NOVA

Bliźniacza budowa, lecz kanał 9 mm i gwinty G 3/8″. Idealna dla kompaktowych filtrów i reduktorów G 3/8″, gdy potrzebujesz dwóch zasilanych odbiorników tuż za stacją FRL. Ta sama powierzchnia uszczelniająca pozwala zapiąć blok na środkowej śrubie M4 bez dodatkowej podpory.

4 Uchwyt mocujący naścienny do bloku trójelementowego

Profil U z blachy 2,5 mm S235JR galwanizowanej ogniowo. Długość 130 mm obejmuje całą sekcję filtr + reduktor + smarownica. Dwa otwory Ø 6,5 mm dystansują korpus od ściany – unikasz zimnych mostków i korozyjnej kondensacji. Wkładka gumowa EPDM 65 ShA tłumi wibracje do 4 g. Brak szczelin > 0,5 mm między obejmami spełnia wymóg stabilności opisany w procedurze FRL NOVA .

5 Zestaw łączeniowy do bloku trójelementowego

W zestawie:

2 × śruba M4 × 45 z łbem soczewkowym A2-70.

2 × podkładka sprężysta Grower 4 mm.

2 × O-ring NBR 70 ShA Ø 28 × 2,5 mm.

1 × klamra CLock PA6-GF30.

Element scala trzy moduły w jedno ciało. Uszczelnienia odcinają każdy kanał, więc przeciek wewnętrzny nie zmniejszy ciśnienia za reduktorem. Śruby A2-70 wytrzymują > 1000 cykli gwintowania – potwierdzono w cyklu pulsacyjnym opisanym w testach zmęczeniowych PREMA .

6 Uchwyt „kątownik PSP2” z nakrętką (G 3/8″ – G 1/2″)

Kątownik 90° z aluminiowego profilu 6063-T6, grubość 4 mm. Zintegrowana tuleja M6 pozwala złapać reduktor lub filtroreduktor z boku szafy sterowniczej – przydatne, gdy przestrzeń czołowa jest ograniczona. Nakrętka klatkowa M6 z koszem sprężystym przyspiesza montaż: wsuwasz w otwór szafy Rittal 9 × 9 mm, przekręcasz o 90°, dokręcasz 6 Nm.

7 Uchwyt „blacha PSP3 50.2503” do bloku trójelementowego

Płaskownik 200 × 60 mm ze stali nierdzewnej AISI 304 szczotkowanej (#320). Trzy otwory fasolkowe 9 × 20 mm umożliwiają regulację ± 10 mm w poziomie, co kompensuje tolerancje podczas prefabrykacji paneli. Numer „50.2503” grawerowany laserem zapobiega pomyłkom magazynowym.

8 Wspólne cechy materiałowe i trwałość

Antykorozyjność – alu 6063-T6 i stal AISI 304 wytrzymują 480 h testu mgły solnej ASTM B117.

Powłoka proszkowa RAL 7016 ujednolica kolor całej stacji FRL, chroni przed UV i zarysowaniem.

Uszczelki NBR 70 ShA kompatybilne z olejami mineralnymi ISO 6743-8 DAH.

Śruby A2-70 lub ocynk 8.8 – wszystkie powtarzają momenty z tabeli FRL NOVA (M4 = 3,2 Nm, M6 = 9 Nm) .

9 Ergonomia i szybki montaż

Akcesoria zachowują zasadę „one-tool”. Potrzebujesz tylko klucza imbusowego 4 mm i klucza płaskiego 10 mm, by zbudować kompletny blok. Klamra CLock zatrzaskuje się palcami; śruba przyciąga moduły w jednym ruchu. Mechanik skraca czas SMED do 2 min 17 s, co producent udokumentował w linii testowej CPP .

10 Integracja z Przemysłem 4.0

Każda kostka i uchwyt ma wygrawerowany kod DataMatrix. Po zeskanowaniu aplikacja PREMA Connect dodaje akcesorium do struktury BOM w systemie CMMS. Dzięki temu dział UR monitoruje cykl życia, a inżynier utrzymania ruchu zamówi zamiennik jednym kliknięciem.

11 Korzyści biznesowe i eksploatacyjne

Modułowość – rozbudowujesz stację FRL, nie przerywając produkcji.

Oszczędność miejsca – uchwyty ścienne przenoszą masę na konstrukcję, rurociąg nie dźwiga ciężaru.

Redukcja Δp – brak dodatkowych kolanek; przepływ idzie prosto przez kostkę rozdzielającą.

Bezpieczeństwo – stal AISI 304 i alu 6063 eliminują rdzę, więc zawory nie zacierają się.

ESG – aluminium zawiera ≥ 50 % recyklatu; producent publikuje LCA 2,9 kg CO₂ eq na komponent (analogia do korpusu filtrów) .

1 Inżynieria linii produkcyjnych – szybkie rozszerzanie układu FRL

Kiedy automat pakujący rośnie o dwa dodatkowe siłowniki, nie musisz ciąć rury. Kostka rozdzielająca G 1/2″ wpina się bezpośrednio w kołnierz reduktora NOVA. Uzyskujesz dwa wyjścia BSPP do osobnych przewodów DN 9 i zachowujesz prosty tor przepływu; Δp przy 2000 l/min to zaledwie 2 kPa, więc kompresor nie zwiększa poboru mocy. Laserowy QR łączy blok z kartą produktu w CMMS, a dział UR przypisuje nowy węzeł do bilansu powietrza – czysty model danych w duchu Przemysł 4.0.

2 Kompaktowe gniazda montażowe w zabudowach OEM

Robot typu cobot mieści sterowanie w aluminiowej skrzynce 350 × 300 mm. Uchwyt „kątownik PSP2” przykręcasz bokiem szafy, przekładasz filtr-reduktor do środka i zachowujesz front na karty I/O. Nakrętka klatkowa M6 blokuje się w otworze 9 × 9 mm – montaż wymaga jednego klucza 10 mm. Kątownik przenosi masę na ramę, więc króciec G 3/8″ nie dźwiga ciężaru bloku FRL; zapobiegasz pęknięciu przyłącza, które jest realnym ryzykiem w sztywnych rurach stalowych .

3 Modułowe stoły montażowe – lean maintenance

Stół testowy ESD składa się z czterech gniazd szybkozłączy. Kostka rozdzielająca G 3/8″ działa jak wewnętrzny „hub”. Jeden wlot zasila filtr-reduktor, a dwa boczne porty karmią narzędzia i siłownik zatrzasku. Kanał Ø 9 mm nie wprowadza zwężki, dlatego operator utrzymuje stały moment klucza nawet przy jednoczesnym przedmuchu. W rezultacie eliminujesz przestoje SMP, a takt linii rośnie o 3 %.

4 Stacje lakiernicze i pokrycia proszkowe – stabilizacja zawieszenia

Lakier proszkowy źle toleruje pulsacje ciśnienia. Zestaw łączeniowy do bloku trójelementowego scala filtr 5 µm + reduktor + smarownicę w jedno ciało. Dwa O-ringi Ø 28 × 2,5 mm odcinają bypass, więc regulator reaguje szybciej, a ciśnienie dyszy oscyluje tylko ± 0,05 bar. Dzięki temu transfer elektrostatyczny pozostaje stabilny, a powłoka ma równy połysk. Śruby A2-70 utrzymują moment 3,2 Nm przez > 1000 cykli gwintowania .

5 Pneumatyka mobilna – zabudowy serwisowe i food-trucki

W przestrzeni pojazdu każdy gram się liczy. Uchwyt blacha PSP3 (AISI 304) mocujesz do kratownicy Alu, redukując wagę o 40 % względem kątownika stalowego i zyskujesz 10 mm luzu na wąż powrotny. Fasolki 9 × 20 mm pozwalają skorygować położenie po pierwszym uruchomieniu, więc unikasz dodatkowych otworów. Blacha nierdzewna zdaje test mgły solnej 480 h, co ważne przy eksploatacji zimą i w strefie przybrzeżnej.

6 Linie rozlewnicze PET – ciągła produkcja 24/7

Blok FRL zasila zawory nadmuchu preform 40 bph. Uchwyt naścienny do bloku trójelementowego odsuwa sekcję od stalowej belki o 10 mm; eliminujesz zimny mostek, który wytrącał kondensat na zewnątrz filtra. Gumowa wkładka EPDM tłumi drgania do 4 g , więc śruby kołnierzowe nie luzują się w cyklu 24/7. Linia utrzymuje OEE na poziomie 92 %, a kontrola BRC nie znajduje korozyjnych zacieków.

7 Modernizacje retrofit – zero spawania, zero przestojów

Zakład automotive wymienia stare filtry na NOVA, ale rurociągi pozostają. Kostki rozdzielające zamieniają dawne trójniki. Jedna przerwa serwisowa trwa 15 min, bo montaż „one-tool” wymaga tylko klucza 4 mm. Tańszy retrofit skraca ROI projektu sprężarki VSD z 18 do 12 miesięcy – dane z audytu energetycznego CPP.

8 Test-rigi laboratoryjne – dokładność pomiaru Δp

Inżynier kalibruje czujniki ciśnienia do ± 0,1 % FS. Kostka rozdzielająca ma gwint M5 na górze; wkręcasz czujnik IO-Link, a sterownik zbiera dane do SCADA. Krótkie kanały minimalizują objętość martwą, więc transjenty odczytu 1 Hz nie mają histerezy. Dodajesz manometr różnicowy przez port 1/8″ – procedura sugerowana w instrukcji PREMA .

9 Bloki dwu- i trójelementowe w robotyce pick-and-place

Ramię SCARA wykonuje 60 tak-ów/min. Kiedy układ FRL przesuwa się razem z osią Z, wąż nie może przenosić ciężaru. Uchwyt „kątownik PSP2” zakotwicza FRL do aluminiowej płyty mocującej robota. Brak naprężeń w króćcach zwiększa trwałość o-ringów; serwis wymienia wkład dopiero po 12 miesiącach zamiast 6.

10 Sieci dystrybucyjne w przemyśle drzewnym i papierniczym

Pył celulozowy chłonie wilgoć i tworzy galaretę. W strefach, gdzie rurociąg faluje z temperaturą, uchwyty ścienne stabilizują filtr i reduktor. Sztywne mocowanie utrzymuje pion < 2°, więc spust automatyczny nie blokuje się wodą – dokładnie to zaleca procedura montażowa PREMA .

11 Adaptacje ATEX – strefa 2 / 22

Chemiczna instalacja w rafinerii używa aluminiowych masztów instrumentacyjnych. Kostka rozdzielająca AlSi11 odprowadza ładunki ESD; rezystancja < 10⁸ Ω spełnia wymogi ATEX II 2 G, brak ruchomych części eliminuje źródło zapłonu. Oznaczenie laserowe II 2 G/2 D T6 widnieje także na uchwycie, więc certyfikacja systemu przebiega szybciej.

12 Warsztaty serwisowe i hobby DIY

Lakiernik hobbysta nie chce wiercić dziur w ścianie. Uchwyt blacha PSP3 ma wzór otworów kompatybilny z płytami OSB i kątownikami aluminiowymi 40 × 40 mm. Przykręcasz dwoma wkrętami do drewna – blok FRL wisi stabilnie, kondensat nie kapie na kompresor.

13 Serwis i utrzymanie ruchu – skrócony SMED

Produkcja JIT wymaga szybkich przezbrojeń. Kiedy dorzucasz drugi reduktor do linii, zestaw łączeniowy pozwala dopiąć nowy moduł w 2 min 17 s – czas zmierzony metodą SMED w laboratorium CPP . O-ringi zakładasz palcami, klamra CLock zatrzaskuje się bez narzędzia.

14 Case study – pakowaczka MAP

Linia MAPR-5000 wymaga dwóch poziomów ciśnienia: 6 bar dla siłowników, 1,5 bar dla dysz gazu zmodyfikowanego. Kostka G 1/2″ rozdziela powietrze zaraz za reduktorem; jeden port idzie do zaworów tray-sealer-a, drugi po redukcji do dysz CO₂/N₂. Δp portu krytycznego pozostaje ≤ 0,05 bar, więc proporcje gazu nie wahają się; test szczelności tacki spada z czasu 4 s do 2,5 s.

Poniższa sekcja prezentuje szczegółowe parametry komponentów serii NOVA G 3/8"–G 1/2", ułatwiając dobór odpowiednich elementów do konkretnych zastosowań. Zestawienie danych technicznych z opisami funkcji zapewnia pełną przejrzystość i precyzję.

1. Uchwyt kątowy zaworu redukcyjnego / filtoreduktora

Materiał: Stop aluminium EN AW-6061-T6, Rm ≥ 310 MPa, twardość 95 HB.

Obróbka: Frezowanie CNC, tolerancja ±0,05 mm dla precyzyjnego dopasowania do korpusu filtoreduktora.

Otwory montażowe: 2 × Ø 5,5 mm, rozstaw 32 mm, kompatybilne z szynami BOSCH Rexroth i ramionami maszyn.

Konstrukcja: Ścianka 4 mm zapewnia sztywność, promień zaokrąglenia R1,2 redukuje naprężenia brzegowe.

Powłoka: Anodowanie 15 µm, odporne na korozję i ścieranie.

Obciążenie: Statyczne 150 N (15 kg), współczynnik bezpieczeństwa 3.

Montaż: Śruby M5, moment dokręcania 6 Nm, podkładka sprężynowa DIN 127-B.

2. Uchwyt uniwersalny zespołów przygotowania powietrza

Materiał: Stal S235JR, powłoka proszkowa RAL 7035 (odporność na zarysowania i UV).

Wymiary: Wysokość 46 mm, długość 50 mm, szerokość 22 mm – idealne do szaf sterowniczych.

Otwór centralny: Ø 18 mm, zgodny z kołnierzem filtoreduktora NOVA.

Zestaw: 2 śruby M4×12, nakrętki klatkowe.

Temperatura pracy: -20°C do +80°C.

Wytrzymałość: 1 000 000 cykli przy naprężeniu 70 MPa (test zmęczeniowy).

3. Komplet naprawczy zaworu redukcyjnego

Zawartość: Membrana NBR (70 Shore A, grubość 0,6 mm, 100 000 cykli), sprężyna stalowa 1.4310 (22 N przy 18 mm), oring NBR 16×2, tłoczek mosiężny CW614N, podkładka PTFE.

Funkcjonalność: Regulacja ciśnienia 0,05–1,2 MPa.

Opakowanie: Próżniowe z silikagelem, trwałość magazynowa 36 miesięcy.

4. Manometr tylny G 1/8"

Zakres i dokładność:

0–0,8 MPa: Klasa 1,6 (EN 837-1).

0–1,0 MPa: Klasa 2,5, membrana Beryllium-Cu, ogranicznik nadciśnienia (odpowietrznik teflonowy przy 1,2 MPa).

Tarcza: Ø 40 mm, skala dodatkowa 0–60 psi.

Obudowa: Stal nierdzewna 304L, odporna na mgłę olejową.

Mechanizm: Miedzionikiel C7701 (hartowany w 200°C) dla 0–0,8 MPa.

Wypełnienie: Gliceryna medyczna, amortyzująca drgania.

Testy: Udarowy (20 g w osi Z), gwint stożkowy 55° (ISO 228-1).

5. Wkłady filtracyjne

Materiał: Polietylen spieniony, struktura otwartokomórkowa.

Specyfikacja:

40 µm: Powierzchnia 2400 mm², objętość 3,2 cm³, spadek ciśnienia ≤7 kPa przy 600 Nl/min.

10 µm: Granulacja 200 mesh, 400 Nl/min.

5 µm: Technologia sinter-bond (165°C, bez klejów), oring NBR 15×2,5, pierścień POM-C.

Temperatura pracy: -10°C do +70°C.

6. Komplet naprawczy zespołu filtracyjno-redukcyjnego (G 3/8", G 1/2", kompatybilny z Classic)

Zawartość: Membrana EPDM, uszczelki Viton 90, trzpień miedziany, sprężyna C75S, pierścień PA66 GF30, adapter redukcyjny.

Korzyść: Kompatybilność wsteczna, konsolidacja magazynu części zamiennych.

7. Komplet naprawczy smarownicy

Zawartość: Dysza kapilarna, uszczelka Viton, kulka AISI 316, sprężynka fosforobrązowa.

Wydajność: 0,03 ml/cykl (olej ISO VG32), system mikro-mgły redukuje zużycie narzędzi o 30%.

Trwałość: 500 000 impulsów przy 0,6 MPa.

8. Wspólne parametry serii NOVA

Ciśnienie: Robocze 1,6 MPa, próbne 2,4 MPa, niszczące 4 MPa.

Temperatura: -20°C do +60°C (FKM: do +90°C chwilowo).

Gwinty: G 3/8"–G 1/2" (klasa A, ISO 7-1).

Moment dokręcania złączek: Mosiężne 12 Nm, stalowe 15 Nm.

Waga: Uchwyt kątowy 34 g, uniwersalny 28 g, manometr 40 mm 52 g, wkład 5 µm 4 g.

Zgodność: RoHS, REACH, atesty PZH (kontakt z wodą pitną).

9. Kontrola jakości

Szczelność: Test w kąpieli wodnej (1,5 × ciśnienie robocze, 60 s), mikropęcherze <0,5/1000 szt.

Analiza stopu: Spektrometria OES, archiwizacja wyników przez 10 lat.

Kalibracja manometrów: Stanowisko z manometrem wzorcowym klasy 0,25, certyfikat PDF w dostawie.

Testy: Mgła solna (240 h, ASTM B117), wibracje (10 g, 5–500 Hz).

Dokumentacja: Wyniki dostępne przez kod QR na obudowie.

10. Opakowanie

Jednostkowe: Torebka antystatyczna, kartonik B-wave, etykieta z numerem partii, EAN-13, datą produkcji i symbolami recyklingu.

Zbiorcze: 50 sztuk, paleta 800×1200 mm, wypełniacz papierowy FSC, redukcja CO₂ o 4,2 kg/paleta.

W akcesoriach serii NOVA G 3/8″–G 1/2″ stosowane są materiały dobrane pod kątem trwałości, lekkości i kompatybilności ze sprężonym powietrzem zawierającym aerozol olejowy, wodę i cząstki stałe. Każdy surowiec spełnia rygorystyczne normy, zapewniając niezawodność w wymagających środowiskach przemysłowych.

1. Aluminium EN AW-6061-T6

Zastosowanie: Korpusy uchwytów i komponentów.

Właściwości: Stop z magnezem i krzemem, Rm ≥ 310 MPa, twardość 95 HB, wydłużenie plastyczne 12%.

Obróbka: Wyciskanie, obróbka T6 (roztapianie, hartowanie w wodzie, sztuczne starzenie), frezowanie CNC usuwa naprężenia, zapewniając trwałość gwintów.

Zalety: O 60% lżejsze od stali, odporne na korozję w atmosferze morskiej, idealne do urządzeń mobilnych i transportu.

Powłoka: Anodowanie twarde (15 µm, 400 HV), zwiększające odporność na ścieranie i korozję.

2. Stal węglowa S235JR

Zastosowanie: Mocowania narażone na wyższe obciążenia.

Właściwości: Rm ≥ 360 MPa, zawartość węgla <0,20% (dobra spawalność, niska kruchość).

Obróbka: Cięcie laserowe, gratowanie krawędzi dla bezpieczeństwa użytkownika.

Powłoka: Farba proszkowa epoksydowo-poliestrowa (80 µm, polimeryzacja w 180°C) z pigmentami fosforanów cynku, odporna na UV, oleje i rozpuszczalniki.

3. Stal nierdzewna 1.4404 (AISI 316L)

Zastosowanie: Aplikacje w przemyśle farmaceutycznym i spożywczym.

Właściwości: 2,5% molibdenu, odporność na korozję wżerową (chlorki), polerowanie elektrolityczne (Ra ≤ 0,8 µm) zapobiega adhezji biofilmu.

Zalety: Idealna do środowisk o wysokich wymaganiach higienicznych.

4. Stal Duplex 2205

Zastosowanie: Wskaźniki manometrów.

Właściwości: Wytrzymałość 620 MPa, twardość 290 HB.

Zalety: Minimalny przekrój elementów ruchomych, wysoka czułość przy niskich ciśnieniach.

5. Mosiądz CW614N (CuZn39Pb3)

Zastosowanie: Tłoczki reduktorów, korpusy manometrów, elementy gwintowane.

Właściwości: 3% ołowiu zapewnia skrawalność, odporność na odcynkowanie w roztworach soli.

Powłoka: Niklowanie (12 µm) chroni przed matowieniem i ułatwia czyszczenie.

Zalety: Precyzyjne gwinty (G 1/8", G 3/8") o minimalnej chropowatości i wysokiej klasie dopasowania.

6. Polimery

Polikarbonat (medical-grade): Osłony manometrów, przejrzystość 88% po 1000 h ekspozycji na UV-A, odporny na pękanie naprężeniowe.

POM-C: Wkładki prowadzące filtrów, niski współczynnik tarcia, stabilność wymiarowa.

Polipropylen (PP + 30% włókna szklanego): Uchwyty, wysoka sztywność, technologia wtrysku bezhalogenowego (UL 94 V-0).

7. Elastomery

NBR (70 Shore A): Uszczelki i membrany, odporne na olej parafinowy, węglowodory alifatyczne, wilgoć do 90%, temperatura pracy -10°C do +90°C, moduł rozciągania 7 MPa przy 100% odkształceniu.

FKM 90: Wyższe temperatury (do 140°C w opcjach specjalnych).

EPDM z sadzą przewodzącą: Strefy ATEX.

FFKM (opcja): Procesy farmaceutyczne z parą czystą (do 140°C).

8. Powłoki i uszczelnienia

Cynkowanie ogniowe z niklem: Stal, 720 h w komorze solnej (ISO 9227).

Gliceryna medyczna: Tłumienie drgań w manometrach, redukcja kawitacji.

Klej metakrylowy (aviation-grade): Łączenie polikarbonatu z metalem, niski zapach, brak odbarwień.

Taśma PTFE (0,35 g/cm³): Uszczelnianie gwintów, elastyczność do 260°C.

9. Zgodność i ekologia

Normy: RoHS III (EU) 2015/863, REACH SVHC <0,1%, atesty PZH (kontakt z wodą pitną).

Recykling: 96% odpadów produkcyjnych, odzyskiwanie proszku malarskiego w fermencie cyklonowym, redukcja emisji lotnych związków organicznych.

Kompatybilność chemiczna: Materiały obojętne wobec smarów syntetycznych, inhibitorów korozji i kondensatu wodnego. Wkłady PE odporne na pęcznienie w oleju sprężarkowym, stal nierdzewna niewrażliwa na amon w halach chłodniczych.

Niniejsza instrukcja prowadzi przez proces instalacji akcesoriów serii NOVA G 3/8"–G 1/2", zapewniając hermetyczne i trwałe połączenie. Postępuj zgodnie z poniższymi krokami, aby zminimalizować ryzyko błędów i skrócić czas montażu.

1. Przygotowanie do instalacji

Bezpieczeństwo: Wyłącz kompresor, upewnij się, że ciśnienie w linii wynosi 0 MPa (sprawdź manometrem). Odłącz zasilanie zaworu elektromagnetycznego.

Ochrona osobista: Załóż rękawice antyprzecięciowe i okulary ochronne.

Kontrola elementów:

Sprawdź gwint G 3/8"–G 1/2" w kolanku zasilającym pod kątem zarysowań lub deformacji. W razie potrzeby przetocz gwintownikiem i usuń wióry sprężonym powietrzem.

Skontroluj płaskość powierzchni doszczelniającej szczelinomierzem 0,05 mm. Jeśli jest nierówna, przeszlifuj papierem P400 na płaskiej powierzchni (np. płytce granitowej).

Przetrzyj powierzchnie alkoholem izopropylowym i odczekaj do wyschnięcia.

2. Montaż uchwytu kątowego

Oznaczenie punktów: Przyłóż uchwyt do profilu aluminiowego, wyrównaj krawędzie, oznacz otwory Ø 5,5 mm rysikiem.

Wiercenie i gwintowanie: Wierć otwory Ø 4,2 mm (głębokość 12 mm), naciągnij gwint M5 gwintownikiem maszynowym.

Mocowanie: Wkręć śruby imbusowe M5×16 z podkładkami sprężynowymi, dokręć kluczem dynamometrycznym (6 Nm). Upewnij się, że powierzchnia styku jest czysta i wolna od smaru, aby zapobiec poślizgowi.

3. Instalacja reduktora z filtrem

Mocowanie: Wsuń kołnierz reduktora z filtrem w gniazdo uchwytu, wkręć śruby M4 (w zestawie), ustawiając miskę dekantacyjną na dole.

Dokręcanie: Używaj momentu 3 Nm, aby zapobiec luzom wibracyjnym. Nie stosuj klejów anaerobowych – utrudniają serwis.

Wyrównanie: Ustaw filtr pionowo dla prawidłowego odprowadzania kondensatu.

4. Podłączenie manometru

Uszczelnienie: Nałóż 3 warstwy taśmy PTFE w kierunku gwintu, wyrównaj końce.

Montaż: Wkręć manometr G 1/8" ręcznie do wyczuwalnego oporu, затем dokręć kluczem o 90° (maks. 8 Nm).

Ustawienie: Ustaw tarczę pionowo dla czytelności. W razie potrzeby użyj złączki obrotowej 90°.

5. Wymiana wkładu filtracyjnego

Demontaż: Odkręć miskę reduktora z filtrem, trzymając korpus w imadle z gumowymi klockami, aby nie uszkodzić powłoki anodowej.

Wymiana: Wyjmij stary wkład, sprawdź stan oringu (wymień, jeśli nieelastyczny). Wsuń nowy wkład (5 µm, 10 µm lub 40 µm) do zatrzaśnięcia na pierścieniu POM-C.

Skręcanie: Przykręć miskę momentem 2 Nm, upewnij się, że uszczelka jest równo osadzona.

6. Próba szczelności

Procedura: Zamknij zawór kulowy w obiegu, powoli otwórz dopływ powietrza do 0,6 MPa, затем odetnij zasilanie. Obserwuj manometr przez 10 minut.

Wynik: Spadek ciśnienia >0,01 MPa wskazuje nieszczelność. Spryskaj połączenia roztworem wody z mydłem, szukając pęcherzyków.

Korekta: Rozkręć nieszczelne miejsce, oczyść, ponownie uszczelnij taśmą PTFE i powtórz test.

7. Uruchomienie systemu

Regulacja ciśnienia: Pociągnij pokrętło reduktora, obracaj w prawo, obserwując manometr, aż uzyskasz żądane ciśnienie. Zablokuj pokrętło.

Smarownica: Ustaw kroplenie na 1 kroplę co 30 s przy 0,6 MPa, korzystając z okienka kontrolnego.

Test pracy: Otwórz zawór i sprawdź działanie narzędzi pneumatycznych.

8. Konserwacja

Codziennie: Opróżniaj kondensat z miski filtra, naciskając zawór spustowy.

Co 3 miesiące: Sprawdź membranę reduktora – wymień na nową z kompletu naprawczego w razie pęknięć.

Co 12 miesięcy: Wymień wkład filtracyjny, nawet jeśli wydaje się czysty (starzenie PE obniża skuteczność).

Po każdej interwencji: Wykonaj próbę szczelności (patrz punkt 6).

9. Rozwiązywanie problemów

Manometr nie wskazuje: Sprawdź otwór wejściowy – oczyść igłą, jeśli zatkany pyłem.

Wibracje reduktora: Zbyt duży przepływ – zainstaluj tłumik lub zmniejsz ciśnienie wlotowe.

Częste gromadzenie wody: Rozważ montaż osuszacza chłodniczego.

10. Bezpieczeństwo (BHP)

Ostrzeżenie: Nie odkręcaj miski filtra pod ciśnieniem (ryzyko urazu).

Ochrona: Używaj okularów, butów z podnoskiem i rękawic podczas montażu.

Zasilanie: Po pracy odetnij sprężarkę i zwolnij ciśnienie z linii.

11. Dokumentacja i audyt

Protokół: Wydrukuj i podpisz protokół próby szczelności, przechowuj przez min. 3 lata.

Materiały: W zestawie karta DTR i rysunek złożeniowy z momentami dokręcania.

Instrukcja 3D: Zeskanuj kod QR na korpusie reduktora, aby pobrać PDF z modelem 3D.

Zgodność: Dokumentacja spełnia wymagania ISO 45001.

12. Zaawansowane regulacje (opcjonalne)

IO-Link: Przykręć adapter M12x1 z uszczelką metal-gumową do portu manometru. Podłącz przewód 4-żyłowy, nadaj adres sieciowy, skalibruj offset w PLC.

Korzyści: Zdalne monitorowanie ciśnienia, alarmy e-mail przy spadku >0,05 MPa, wzrost dostępności linii o 3%, niższy TCO.

13. Długoterminowa eksploatacja

Czyszczenie uchwytu: Przy nalocie tlenków aluminium zanurz uchwyt w 5% roztworze kwasu cytrynowego (15 min), opłucz wodą dejonizowaną, osusz powietrzem filtrowanym (5 µm). Nałóż pasywator Corroban 35, unikaj szczotek stalowych.

Harmonogram przeglądów:

Co miesiąc: Kontrola wizualna manometru i wkładu.

Co kwartał: Test szczelności, kalibracja manometru (metoda porównawcza).

Co rok: Wymiana uszczelek, membrany, wkładu 5 µm.

Co 2 lata: Czyszczenie uchwytów, aktualizacja firmware IO-Link.

Efekt: Sprawność systemu >98% MTBF.

14. Montaż w specyficznych warunkach

Zewnętrzny: Zainstaluj daszek ochronny (UV i deszcz). Skieruj miskę filtra lekko do przodu dla lepszego spływu kondensatu. W strefach nadmorskich użyj śrub A4 z pastą ceramiczną. Przy <0°C opróżniaj filtr po zmianie (ryzyko lodu). W tropikach stosuj wkład 10 µm (drobniejszy kurz).

Demontaż (relokacja): Zamknij zawory, upuść ciśnienie, odłącz wąż. Poluzuj śruby uchwytu, zdejmij reduktor z filtrem, zabezpiecz gwinty kapturkami. Przed ponownym montażem oczyść gwinty i sprawdź oring.

1. Jakie ciśnienie robocze wytrzymują kostki rozdzielające?

Każda kostka pracuje w 16 bar. Producent testuje wodą 24 bar, więc spełniasz PED z 1,5-krotnym zapasem.

2. Czy mogę stosować kostkę w strefie ATEX?

Tak. Anodowane aluminium odprowadza ładunki. Rezystancja < 10⁸ Ω kwalifikuje element do II 2 G/2 D.

3. Jaki jest spadek ciśnienia na kostce G 1/2″ przy 2000 l/min?

Tylko 2 kPa, czyli 0,02 bar. Kanał Ø 11 mm nie tworzy gardła.

4. Który materiał ma uchwyt ścienny?

Stal S235JR cynkowana ogniowo 55 µm. Wkładka EPDM chroni przed wibracjami i zimnym mostkiem.

5. Jaki moment dokręcania śrub M4 łączących moduły?

Zawsze 3,2 Nm. To zasada dla całego rastra 40 mm.

6. Ile czasu zajmuje dołożenie kolejnego modułu z klamrą CLock?

Średnio 2 min 17 s – zmierzone podczas testu SMED w laboratorium CPP.

7. Czy mogę użyć taśmy PTFE na gwintach BSPP?

Nie musisz. Każdy port ma gniazdo pod O-ring, więc połączenie uszczelnia się elastycznie bez odpadów PTFE.

8. Kiedy wymienić O-ringi Ø 22 mm?

Po 12 miesiącach pracy ciągłej lub gdy Δp podskoczy o 0,03 bar bez innej przyczyny.

9. Czy klamra PA6-GF30 jest palna?

Tworzywo spełnia UL94 HB. W szafie sterowniczej nie podtrzymuje płomienia.

10. Jakie narzędzia potrzebuję do pełnego montażu?

Tylko klucz imbus 4 mm i klucz płaski 10 mm. Cały blok FRL zbudujesz bez wiertarki, jeśli szafa ma otwory 9 × 9 mm.

11. Czy uchwyt PSP3 sprawdzi się w spożywce?

Tak. Stal 304 nie koroduje, a szczotkowana powierzchnia łatwo się czyści.

12. Jakie są korzyści energetyczne w porównaniu z tradycyjnym trójnikiem?

Osłabiasz Δp o 0,05 bar. Przy sprężarce 7,5 kW to około 300 kWh mniej rocznie.

13. Czy mogę przeprowadzić CIP przez kostkę?

Tak, jeśli wymienisz NBR na FKM i nie przekroczysz 60 °C oraz 2 % NaOH.

14. Jak brzmi numer katalogowy kostki G 3/8″?

50.2401.003 – pierwsze pięć cyfr oznacza typ, „03” średnicę, reszta materiał uszczelnienia.

15. Czy uchwyty mają deklarację ATEX?

Tak. Stal 304 i cynk nie iskrzą, więc uchwyty dziedziczą znak II 2 G/2 D.

16. Co zrobić, gdy muszę obrócić filtr o 90°?

Zastosuj uchwyt boczny PSP2. Kątownik przeniesie ciężar na ścianę szafy, a króćce pozostaną podparte.

17. Ile waży kostka rozdzielająca?

Wersja G 1/2″ waży 0,19 kg; G 3/8″ 0,17 kg. Lekka konstrukcja nie obciąża kołnierzy.

18. Czy kod QR jest trwały?

Tak. Laser graweruje kod w anodzie, nie tylko w farbie. Nie zetrze się podczas mycia IPA.

19. Jak śledzić serwis w CMMS?

Skanuj QR po montażu. PREMA Connect przypisze lokalizację, datę montażu i rozpocznie licznik cyklu O-ringu.

20. Czy akcesoria zawierają substancje SVHC?

Nie. Producent publikuje kartę REACH, brak ołowiu i chromu VI.

21. Czy istnieje wersja kostki do 25 bar?

Dla ciśnień 25 bar użyj serii MAXI; akcesoria NOVA projektowano do 16 bar, zgodnie z parametrami filtrów NOVA.

22. Czy mogę zamontować kostkę poziomo?

Tak, ale pamiętaj o spadku 1 % w kierunku przepływu, żeby kondensat nie zalegał.

23. Jakie są wymagania ESG?

50 % recyklatu AlSi w odlewie i pełny raport LCA 0,42 kg CO₂ eq na kostkę spełniają kryteria ISO 14064.

24. Czy kostka odprowadzi ładunki ESD w lakierni proszkowej?

Tak. Anodowane aluminium ma rezystancję < 10⁸ Ω i łączy się z uziemieniem poprzez kołnierz M4.

25. Jak sprawdzić Δp bez manometru różnicowego?

Wkręć dwa manometry radialne Ø 50 mm w port przed i za kostką, odejmij wskazania.

26. Czy klamra CLock zablokuje się w kurzu cementowym?

Nie. PA6-GF30 ma niski współczynnik tarcia. Jeśli kurz zbiera się w rowku, przedmuchaj powietrzem 2 bar.

27. Jak długo wytrzyma wkładka EPDM?

EPDM 65 ShA pracuje 5 lat w temp. 0-60 °C i nie twardnieje w ozonie.

28. Czy mogę zamienić O-ring NBR na silikon?

Nie zalecamy. Silikon puchnie w oleju, Δp rośnie, a szczelność spada.

29. Jakie testy przeszła klamra?

1000 cykli dokręcania M4, 24 h w komorze 80 °C, brak pełzania.

30. Co jeśli gwint M4 się wyrwie?

Korpus odlewu ma wkładki stalowe. Wymień śrubę na A2-80 i dokręć ponownie 3,2 Nm.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści