Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Przedłużki

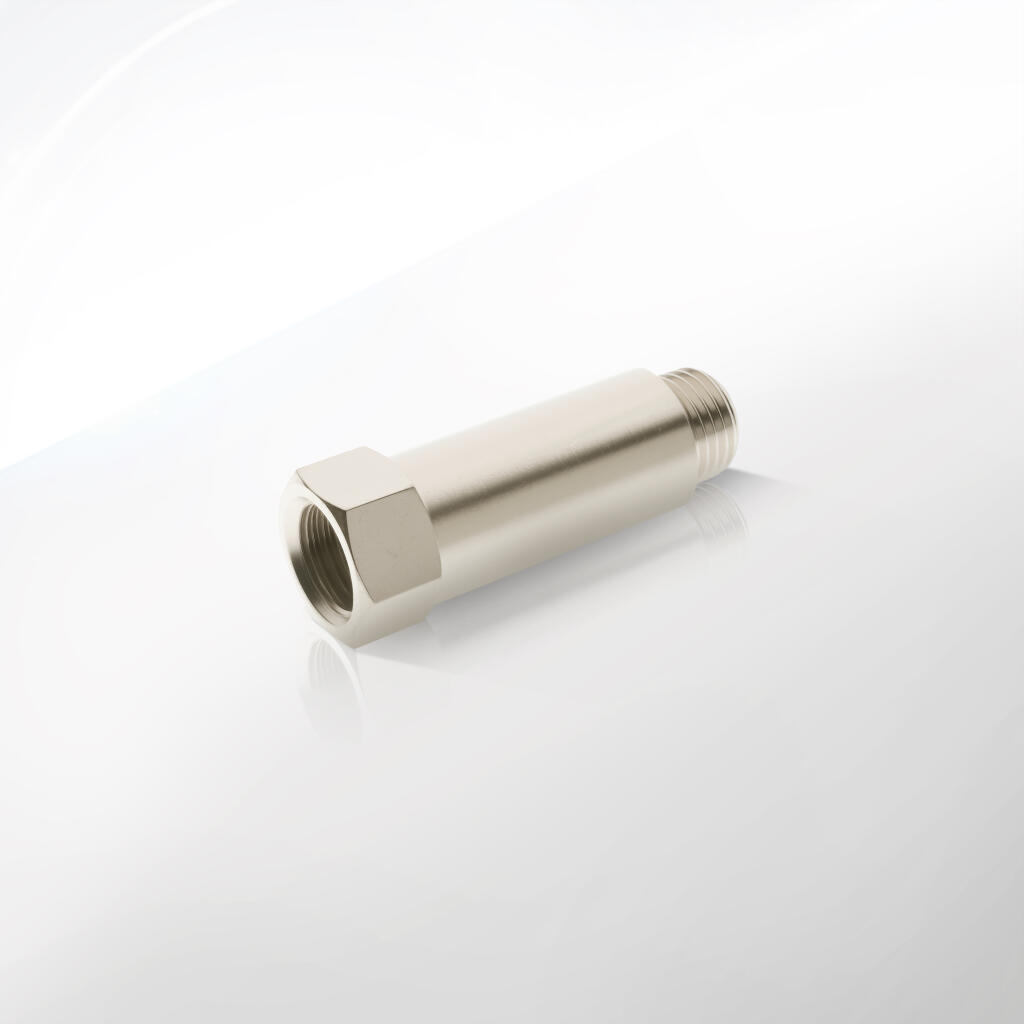

Przedłużki

Złączki proste przedłużone serii 80.2070 to specjalistyczne elementy armatury gwintowanej. Producent CPP PREMA stworzył je z myślą o aplikacjach, w których standardowe złączki nie mają wystarczającej długości. Każda przedłużka łączy gwint zewnętrzny (GW) i gwint wewnętrzny (GZ) w jednym korpusie. Dzięki temu umożliwia łatwe łączenie dwu przewodów w systemach hydraulicznych i pneumatycznych. Korpus przedłużki ma odpowiednią długość, aby sięgnąć ukrytych przyłączy. Montaż odbywa się bez demontażu osłon urządzeń. Złączki proste przedłużone wpisują się w standardy armatury gwintowanej. Ułatwiają prace serwisowe i instalacyjne. Gwarantują szczelność i trwałość połączeń.

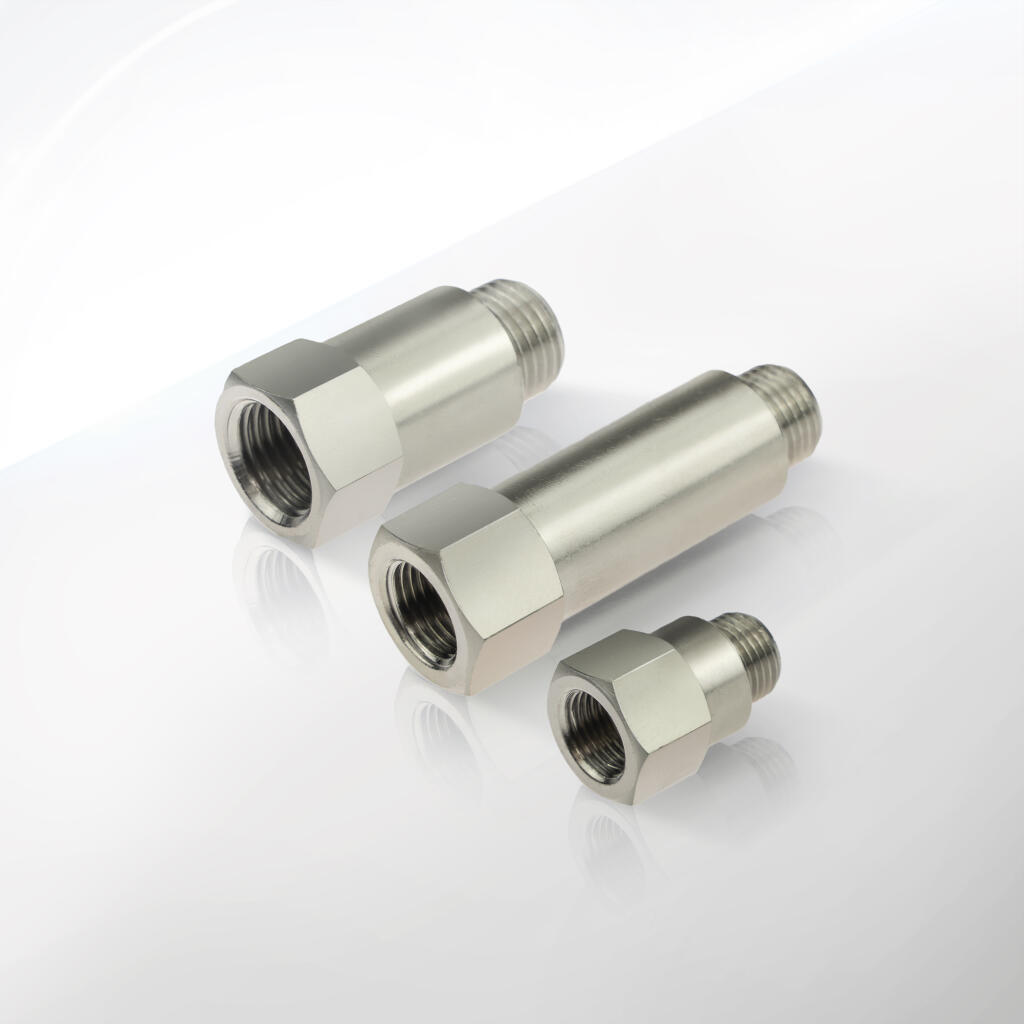

Seria 80.2070 obejmuje trzy warianty długości korpusu i rozmiarów gwintów. Model G1/8–G1/8 L 22 ma korpus o długości 13 mm. Model G1/4–G1/4 L 35 ma korpus o długości 25 mm. Model G1/4–G1/4 L 51 ma korpus o długości 41 mm. Warianty te pozwalają na dopasowanie do różnych aplikacji. Krótka przedłużka sprawdzi się przy precyzyjnych układach. Dłuższa przedłużka zapewnia komfort montażu w trudno dostępnych miejscach. Producent zachowuje jednakowe tolerancje wymiarowe ± 0,1 mm. Dzięki temu każdy element ma powtarzalne parametry. Instalator nie musi się obawiać niedopasowania.

Powłoka niklowa to kluczowe wykończenie tych złączek. Produkują się je z mosiądzu CuZn39Pb3. Stop ten łączy wytrzymałość z dobrą obrabialnością. Na gotowy detal nakłada się elektrochemicznie nikiel. Grubość powłoki wynosi 5–8 μm. Twardość powłoki mierzy się w skali Vickersa na poziomie 450–550 HV. Tak zabezpieczony mosiądz nie koroduje w środowisku wodnym, olejowym ani chemicznym. Pasywacja trójwartościowa dodatkowo wzmacnia ochronę. Proces spełnia normę ISO 2081. Po powlekaniu detale suszy się i pakuje.

Produkcja złączek przebiega w kilku etapach. Najpierw surowe pręty mosiężne przechodzą analizę chemiczną. Laboratorium CPP PREMA potwierdza skład zgodny z PN-EN 12165. Następnie realizuje się toczenie CNC i gwintowanie na maszynach wieloosiowych. Klasa gwintów to 6H (wewnętrzny) i 6g (zewnętrzny). Elektroniczne czujniki kontrolują każdy parametr. Po obróbce mechanicznej detale poddaje się gratowaniu i wibrościeraniu. Obróbka wibrościerna wygładza powierzchnię i redukuje naprężenia. Kolejnym krokiem jest odtłuszczanie, aktywacja powierzchni i kąpiel niklowa. Wszystkie parametry procesu monitoruje system SCADA. Ostatni etap to testy nieniszczące. Detale przechodzą ultradźwięki (UT) i badania magnetyczno-proszkowe (MPI). Raporty trafiają do bazy ERP. Traceability systemu AEO gwarantuje pełną identyfikację partii.

Złączki pakujemy w kartony po 50 szt. Każdy karton ma etykietę z kodem kreskowym, numerem partii, datą produkcji i specyfikacją produktu. Opakowania zabezpiecza folia stretch i wypełniacz antywstrząsowy. Kartony ustawiamy na paletach EUR według normy IPPC. Magazynier skanuje każdy numer partii przy przyjęciu i wydaniu. System ERP rejestruje wszystkie ruchy towaru. Klient zyskuje pewność szybkiej odprawy celnej. Czas realizacji zamówienia skraca się do minimum.

Zalety złączek prostych przedłużonych serii 80.2070 to przede wszystkim uniwersalność. Przedłużony korpus ułatwia montaż w szafach sterowniczych i maszynach. Złączki znajdą zastosowanie w hydraulice mobilnej i stacjonarnej. W pneumatyce połączą zawory i filtry w trudno dostępnych miejscach. W instalacjach chłodniczych skrócą czas serwisu. W systemach gazów technicznych zapobiegną przeciekom. W automatyce ułatwią integrację czujników za panelami. Dzięki niklowi złączki zachowują estetyczny wygląd. Pasują do nowoczesnych linii produkcyjnych i laboratoriów.

Złączki proste przedłużone serii 80.2070 sprawdzają się w każdym układzie, w którym dostęp do przyłączy jest utrudniony. Przedłużony korpus umożliwia szybki i pewny montaż w trudno dostępnych miejscach. Złączki łączą przewody hydrauliczne, pneumatyczne, gazowe, chłodnicze i procesowe. Umożliwiają precyzyjne połączenia w szafach sterowniczych, panelach, zabudowach i maszynach.

W hydraulice przemysłowej przedłużki redukcyjne GW/GZ łączą pompy, zawory, siłowniki i przewody olejowe. Przedłużenie korpusu pozwala na łączenie elementów w głębi ram maszyn. Instalator nie musi demontować osłon ani ramy. Złączki utrzymują ciśnienie do 16 bar. Chronią połączenia przed wibracjami. Dzięki mosiądzowi niklowanemu połączenia działają w oleju mineralnym, emulgatorach i płynach syntetycznych.

W hydraulice mobilnej, w maszynach budowlanych i rolniczych przedłużki ułatwiają serwis i konserwację. Przedłużka G1/4–G1/4 L51 sięga przez osłony kabiny i osłony silnika. Serwisant może odkręcić i przykręcić bez demontażu krat i paneli. Mosiądz niklowany wytrzymuje drgania i skoki temperatury. Testy ultradźwiękowe UT potwierdzają integralność materiału nawet przy wielozmianowym cyklu pracy.

W pneumatyce przemysłowej złączki proste przedłużone montuje się w rozdzielaczach sprężonego powietrza, w listwach przepustowych i w zaworach sterujących ruchem siłowników. Przedłużka G1/8–G1/8 L22 pozwala na montaż w wąskich szafach pneumatycznych. Przewody mogą prowadzić za szynami DIN, bez kolizji z przekaźnikami. Dzięki temu instalacja zachowuje porządek okablowania i rurowania. Przedłużki zachowują szczelność nawet przy cyklicznym skokowym ciśnieniu.

W instalacjach gazów technicznych złączki serii 80.2070 łączą reduktory i przewody z gazami takimi jak azot, argon czy dwutlenek węgla. Dłuższy korpus ułatwia zamocowanie w trudno dostępnych obudowach. Złączki niklowane spełniają normy szczelności dla gazów sprężonych. Chronią połączenia przed korozją chemiczną. Umożliwiają podłączenie manometrów i czujników ciśnienia. Serwis jest prosty i szybki.

W chłodnictwie i klimatyzacji przedłużki proste redukcyjne służą do łączenia przewodów czynnika chłodniczego z zaworami serwisowymi i manometrami. Wariant L35 i L51 pozwala na sięgnięcie przez izolacje termiczne. Instalator nie musi rozcinać izolacji na długości całego przewodu. Niklowana powłoka mosiądzu zabezpiecza przed skraplaniem wilgoci. Połączenia znoszą temperatury od –20 °C do +120 °C.

W przemyśle spożywczym i farmaceutycznym złączki przedłużone serii 80.2070 znajdą zastosowanie w instalacjach CIP (Cleaning-In-Place). Przedłużka GW/GZ umieszczona poza strefą natryskową ułatwia czyszczenie. Gładka powłoka niklowa ogranicza osadzanie się bakterii. Przedłużki zachowują szczelność w kontakcie z detergentami, roztworami zasadowymi i kwaśnymi. Instalator może szybko odkręcić przedłużkę do inspekcji i ponownie ją zamontować.

W przemyśle chemicznym i petrochemicznym przedłużki redukcyjne łączą przewody procesowe z aparaturą kontrolno-pomiarową. Niklowana powłoka zabezpiecza mosiądz przed agresywnymi chemikaliami. Przedłużki stosuje się w aparatach destylacyjnych, reaktorach i kolumnach. Dłuższy korpus chroni gwinty przed uszkodzeniem podczas montażu. Testy SST (240 h w soli mgiełkowej) potwierdzają odporność na korozję.

W automatyce przemysłowej złączki proste przedłużone montuje się w szafach sterowniczych PLC i panelach HMI. Przedłużka pozwala na montaż czujników temperatury, czujników ciśnienia i zaworów proporcjonalnych za płytą frontową. Mechanik nie musi demontować modułów I/O. Gładki korpus ułatwia prowadzenie przewodów w kanałach kablowych. Połączenie zachowuje szczelność i nie przepuszcza kurzu.

W motoryzacji oraz na stanowiskach testowych silników przedłużki serii 80.2070 łączą przewody paliwowe, olejowe i czujniki pomiarowe. Dłuższy korpus umożliwia montaż czujników za osłonami silnika. Przedłużki wytrzymują drgania i skoki ciśnienia podczas rozruchu i pracy na wysokich obrotach. Testy MPI potwierdzają brak powierzchniowych pęknięć.

W branży morskiej i offshore złączki redukcyjne przedłużone zapewniają montaż przyłączy w wąskich przestrzeniach kadłuba i instalacji pod pokładem. Niklowana powłoka wytrzymuje korozję elektrolityczną w warunkach słonej mgły. Przedłużki łączą czujniki, zawory bezpieczeństwa oraz systemy fire-fighting. Utrzymanie ruchu ogranicza się do szybkiej wymiany modułów bez cięcia nowych otworów.

W budownictwie i instalacjach HVAC złączki proste przedłużone łączą grzejniki, kotły, zawory odcinające i rozdzielacze. Instalator używa wariantu L35, by zamontować zawór poza ścianą działową. Wariant L51 służy do łączenia przewodów za modułami rozdzielacza. Złączki wytrzymują twardą wodę i dodatki chemiczne do czyszczenia instalacji.

W systemach smarowania centralnego przedłużki redukcyjne przekazują smar i olej do węzłów łożyskowych. Dłuższy korpus pozwala na montaż smarowniczek w trudno dostępnych węzłach maszyn. Przedłużki wytrzymują ciśnienie aż do 16 bar. Gładka powłoka chroni przed osadzaniem się cząstek smaru.

W energetyce i elektrowniach przedłużki montuje się w aparatach kontrolnych i zaworach bezpieczeństwa pary wodnej. Przedłużka G1/4–G1/4 L51 łatwo łączy przewody czujników temperatury. Złączki wytrzymują drgania i pulsacje pary. Powłoka niklowa chroni przed osadzaniem się kamienia kotłowego.

W branży tekstylnej i drukarskiej przedłużki redukcyjne łączą przewody atramentu i farb lakierniczych. Dłuższy korpus pozwala na montaż filtrów cząstek stałych bez przerywania układu. Niklowana powłoka chroni przed agresywnymi dodatkami barwników.

W rolnictwie precyzyjnym złączki serii 80.2070 łączą przewody nawozowe i nawadniające. Przedłużki montuje się w głowicach opryskiwaczy i systemach dozowania. Dłuższy korpus ułatwia wymianę dysz i czyszczenie bez demontażu głowicy.

W przemyśle papierniczym i celulozowym złączki montuje się w układach suszenia i parowania. Przedłużki redukcyjne przekazują parę i medium suszące do rol bębnowych. Dłuższy korpus pozwala na montaż filtrów kondensatu. Niklowana powłoka chroni przed działaniem wilgotnej pary.

W każdej z powyższych aplikacji złączki proste przedłużone serii 80.2070 oferują:

Łatwy montaż w trudno dostępnych miejscach.

Trwałe połączenia dzięki gwintom klasy 6H/6g.

Odporność na korozję dzięki powłoce niklowej i pasywacji.

Uniwersalność łączenia przewodów hydraulicznych, pneumatycznych, gazowych czy chłodniczych.

Szybką serwisowalność bez konieczności demontażu osłon i zabudów.

Zastosowanie przedłużek GW/GZ marki CPP PREMA w każdej branży skraca czas instalacji. Ułatwia konserwację. Minimalizuje ryzyko wycieków. Gwarantuje bezawaryjność w warunkach przemysłowych. Dzięki nim każdy projekt zakończy się sukcesem.

Materiały konstrukcyjne decydują o wytrzymałości, trwałości i niezawodności złączek prostych przedłużonych serii 80.2070. CPP PREMA dobiera surowce i procesy, aby uzyskać elementy o stabilnych parametrach.

1. Surowiec bazowy – mosiądz CuZn39Pb3

Mosiądz CuZn39Pb3 to stop o wysokiej plastyczności i wytrzymałości. Zawartość miedzi (61–63 %) i cynku (37–39 %) nadaje mu dobre właściwości mechaniczne. Dodatkowe 2,5–3,5 % ołowiu poprawia obrabialność skrawaniem. Dostawcy prętów mosiężnych posiadają certyfikaty ISO 9001 i dostarczają świadectwa jakości PN-EN 10204 2.2. Każda partia trafia do laboratorium CPP PREMA na analizę składu chemicznego. Przeprowadza się spektrometrię i porównuje wyniki z normą PN-EN 12165. Surowiec zatwierdzony do produkcji gwarantuje powtarzalność właściwości w całej serii.

2. Obróbka mechaniczna

Produkcja zaczyna się od toczenia prętów mosiężnych na wieloosiowych centrach CNC. Programy sterują posuwem, prędkością i głębokością skrawania. Każdy detal uzyskuje wymiary z dokładnością ± 0,01 mm. Po toczeniu następuje gwintowanie – wewnętrzne i zewnętrzne – według normy ISO 228-1. Tolerancja gwintów to klasa 6H (wewnętrzne) i 6g (zewnętrzne). Maszyny CNC wyposażone w czujniki pomiarowe kontrolują profil gwintu, głębokość rowków i kąt 60°. Po gwintowaniu detale trafiają do komór gratowania. Gratowanie mechaniczne lub ręczne usuwa ostre krawędzie i zadziora. Kolejnym etapem jest obróbka wibrościerna. W komorach z mediami ściernymi wibracje wygładzają powierzchnię i redukują naprężenia pozostałe po skrawaniu. Obróbka wibrościerna skraca czas zużycia narzędzi i poprawia jednorodność powłok.

3. Kontrola wymiarów i inspekcja pośrednia

Po każdym etapie obróbki CPP PREMA wykonuje wstępną kontrolę wymiarów. Operatorzy używają suwmiarki elektronicznej i mikrometrów. Sprawdza się długość całkowitą, długość korpusu między płaszczyznami nakrętki, średnice gwintów oraz odległość między płaszczyznami klucza. Każdy pomiar trafia do systemu ERP. Wszelkie odchylenia większe od ± 0,05 mm koryguje się lub produkt odrzuca.

4. Przygotowanie do powlekania – odtłuszczanie i aktywacja

Zanim nałożymy powłokę, detale muszą być wolne od olejów i zanieczyszczeń. CPP PREMA stosuje kąpiele odtłuszczające na bazie ekologicznych detergentów. Czas zanurzenia wynosi 5–10 minut w kontrolowanej temperaturze 40 °C. Po odtłuszczeniu detale płucze się w wodzie demineralizowanej. W razie potrzeby wykonuje się aktywację powierzchni w krótkiej kąpieli kwasu fosforowego (2 – 3 minuty), aby poprawić przyczepność niklu.

5. Powłoka niklowa – proces elektrochemiczny

Niklowanie odbywa się w wannach do powlekania. Kąpiel zawiera sole niklu, środki rozpraszające i kontrolery pH. Urządzenia SCADA nadzorują napięcie, natężenie prądu oraz temperaturę roztworu. Proces trwa 15–20 minut, co pozwala uzyskać grubą, jednorodną warstwę niklu. Parametry powłoki:

Grubość: 5–8 µm (pomiar mikrometrem magnetycznym zgodnie z PN-EN ISO 2178),

Twardość: 450–550 HV (pomiar z mikroskopią Vickersa, PN-EN ISO 6507),

Chropowatość: Ra ≤ 0,8 µm (pomiar profilometrem).

6. Pasywacja i płukanie końcowe

Po niklowaniu detale przenosi się do roztworu pasywacyjnego trójwartościowego. Proces trwa 2–3 minuty i spełnia normę ISO 2081. Pasywacja wzmacnia ochronę antykorozyjną. Po pasywacji detale płucze się dwukrotnie w wodzie demineralizowanej. System dozowania kontroluje natężenie przepływu i pH. Na koniec detale suszy się w kabinie nadmuchowej, aby uniknąć plam i zacieków.

7. Badania powłoki i certyfikacja

Każda partia trafia do laboratorium, gdzie przeprowadza się:

Test soli mgiełkowej (SST): ≥ 240 h, zgodnie z PN-EN ISO 9227;

Test adhezji: zarysowanie wg ISO 2409; brak odspojenia powłoki;

Pomiar twardości i grubości: Vickers i magnetyczny;

Inspekcja wizualna: połysk, jednolitość, brak zacieków.

Wyniki badań dokumentuje się w raporcie. Raport przypisuje się do numeru partii i przechowuje w systemie ERP.

8. Badania nieniszczące materiału

Przed powlekaniem i po wykończeniu każde detale poddaje się:

Badaniom ultradźwiękowym (UT): wykrywanie inkluzji i mikropęknięć w mosiądzu;

Badaniom magnetyczno-proszkowym (MPI): wykrywanie powierzchniowych wad;

Kontroli wizualnej: ocena gwintów i korpusu, porównanie ze wzorcami.

CPP PREMA stosuje urządzenia UT o wysokiej czułości i magnetyzery, które wykrywają wady o długości poniżej 0,5 mm.

9. Zgodność z normami i regulacjami

Złączki proste przedłużone spełniają:

ISO 9001 (system zarządzania jakością),

ISO 14001 (zarządzanie środowiskowe),

ISO 228-1 (norma gwintów),

PN-EN 10204 2.2 (świadectwo materiałowe),

ISO 2081 (pasywacja),

REACH i RoHS (bez substancji niebezpiecznych),

AEO (Authorized Economic Operator).

System ERP i SCADA rejestruje każdy etap, co ułatwia audyty i kontrole zewnętrzne.

10. Traceability i etykietowanie

Każdy detal otrzymuje unikalny numer partii. Numer nanoszony jest laserowo na korpus. Kartony pakowane są po 50 sztuk i opatrzone etykietą. Etykieta zawiera kod kreskowy, numer partii, datę produkcji, model i ilość. Paletyzację wykonuje się według normy IPPC. Wszystkie ruchy rejestruje system ERP. Dzięki temu klient może śledzić pochodzenie produktu.

11. Opakowania ochronne

Detale trafiają do pudełek z tektury falistej klasy B, wewnątrz zabezpieczone gąbką antywstrząsową. Kartony okleja się folią stretch. Opakowania wytrzymują warunki transportowe. Chronią przed wilgocią i uszkodzeniami mechanicznymi.

12. Zrównoważony rozwój i gospodarowanie odpadami

CPP PREMA dba o środowisko. Kąpiele chemiczne trafiają do stacji neutralizacji. Woda z płukań jest recyrkulowana. Wytwarzane odpady klasyfikuje się i utylizuje zgodnie z ISO 14001. Współpracujemy z certyfikowanymi odbiorcami odpadów.

13. Korzyści materiałowe

Wytrzymałość: mosiądz CuZn39Pb3 o odpowiedniej twardości i plastyczności.

Odporność: powłoka niklowa i pasywacja chronią przed korozją i ścieraniem.

Powtarzalność: obróbka CNC i precyzyjne pomiary gwarantują wymienność.

Traceability: pełna identyfikacja partii w systemie ERP.

Certyfikaty: spełnienie norm ISO, PN-EN, REACH, RoHS, AEO.

Materiały konstrukcyjne złączek prostych przedłużonych serii 80.2070 łączą w sobie trwałość, precyzję i odporność na trudne warunki. Dzięki temu elementy spełnią wymagania nawet najbardziej wymagających zastosowań przemysłowych.

Instrukcja montażu złączek prostych przedłużonych serii 80.2070 CPP PREMA opisuje szczegółowo każdy etap. Stosuj się do poniższych wskazówek. Używaj zalecanych narzędzi i materiałów. Pracuj w krótkich cyklach, by móc skontrolować każdy krok.

1. Przygotowanie stanowiska pracy

Ustaw solidny stół lub wózek montażowy. Usuń z miejsca pracy wszelkie niepotrzebne przedmioty. Wygospodaruj czystą matę ochronną. Zadbaj o dobre oświetlenie, np. lampę kierunkową. Zapewnij łatwy dostęp do narzędzi. Odsuń wszelkie źródła wilgoci. Przygotuj osobną tackę na małe elementy. Wyznacz strefę czystą i brudną. Usprawni to logistykę prac.

2. Wybór narzędzi i materiałów

Do montażu potrzebujesz:

Klucz nastawny lub płaski w odpowiednim rozmiarze (8–27 mm).

Momentomierz (dynamometr) dla ustawienia momentu dokręcenia.

Szczotkę nylonową do oczyszczenia gwintów.

Spirytus izopropylowy i bezpyłowe ściereczki.

Pastę PTFE lub taśmę teflonową wysokiej jakości.

Manometr i wąż ciśnieniowy do testu szczelności.

Rękawice ochronne i okulary.

Suwmiarkę lub mikrometr do weryfikacji wymiarów.

Przygotuj również dedykowane narzędzie do czyszczenia gwintów. Sprawdź, czy wszystkie narzędzia są w dobrym stanie. Wymień zużyte klucze. Upewnij się, że pasty i taśmy pochodzą z zamkniętych opakowań.

3. Kontrola złączki przed montażem

Wyjmij przedłużkę z opakowania AEO. Sprawdź etykietę z kodem kreskowym. Zweryfikuj numer partii i datę produkcji. Porównaj model (G1/8–G1/8 L22, G1/4–G1/4 L35 lub L51) z zamówieniem. Zbadaj powierzchnię korpusu pod kątem pęknięć i odbarwień. Skontroluj gwint zewnętrzny i wewnętrzny pod kątem zadziorów. Zmierz suwmiarką długość korpusu. Upewnij się, że długość mieści się w tolerancji ±0,1 mm. W razie odchyłek odrzuć element.

4. Oczyszczenie i przygotowanie gwintów

Usuń wszelkie opiłki przy użyciu szczotki nylonowej. Przetrzyj gwint zewnętrzny i wewnętrzny spirytusem izopropylowym. Osusz czystą, suchą ściereczką. Sprawdź, czy żaden fragment nie blokuje zwojów gwintu. Unikaj użycia benzyny lub silnych rozpuszczalników. Zapewni to właściwe osadzenie taśmy teflonowej lub pasty PTFE. Czysty gwint to gwarancja szczelności.

5. Aplikacja uszczelnienia gwintu

Decyduje się między taśmą teflonową a pastą PTFE:

Taśma teflonowa

Rozpocznij owijanie od 2. zwoju gwintu (nie przy korpusie).

Owiń 3–5 zwojów w kierunku gwintu (zgodnie z ruchem wkręcania).

Naciągnij taśmę równomiernie.

Nie nakładaj zbyt grubej warstwy – grozi przecięciem.

Pasta PTFE

Nałóż cienką warstwę pasty na wszystkie zwoje gwintu.

Rozprowadź pędzelkiem lub palcem w rękawicy.

Usuń nadmiar wokół pierwszego zwoju.

Odczekaj 1–2 minuty, by uszczelniacz lekko związał. Unikniesz spływania pasty.

6. Montaż ręczny

Wprowadź gwint zewnętrzny w gniazdo GZ ręcznie. Obracaj powoli, by gwint się równo prowadził. Przestań, gdy poczujesz wyraźny opór. Upewnij się, że przedłużka nie wkręca się pod kątem. Jeśli napotkasz nadmierny opór, wykręć i oczyść ponownie gwint. Właściwy montaż ręczny to klucz do równomiernego dociśnięcia uszczelniacza.

7. Dokręcenie kluczem

Załóż klucz nastawny na płaszczyznę nakrętki. Ustaw dynamometr na zalecany moment:

G1/8: 12–15 Nm (lub 1,5 obrotu od oporu).

G1/4: 25 Nm.

Dokręć kluczem płynnym, bez szarpnięć. Utrzymuj kąt 90° do osi gwintu. Przestań, gdy dynamometr zadziała. Nie przekraczaj wartości momentu – unikniesz uszkodzenia gwintu i powłoki niklowej.

8. Pomiar i kontrola momentu obrotowego

Sprawdź wartość na dynamometrze. Upewnij się, że mieści się w tolerancji ±5 %. W przypadku wartości poniżej zalecanej – dokręć ponownie. W razie przekroczenia – odkręć przedłużkę do miejsca oporu i powtórz montaż. Zanotuj odczyt momentu w protokole montażowym.

9. Test szczelności

Podłącz manometr do układu. Wybierz medium testowe: wodę lub sprężone powietrze. Ustaw ciśnienie na 1,2 × nominalne (19,2 bar). Utrzymaj przez 2 minuty. Obserwuj wskazania manometru. Szukaj wycieków wokół połączenia. Jeśli manometr nie wykazuje spadku i nie pojawiają się krople – połączenie jest szczelne.

10. Usuwanie nieszczelności i korekta

Jeżeli wyciek występuje:

Spuść medium i odciąż układ.

Wykręć przedłużkę kluczem.

Usuń starą taśmę/pastę.

Oczyść gwint i gniazdo.

Nałóż uszczelniacz zgodnie z punktem 5.

Powtórz montaż ręczny i kluczowy.

Przeprowadź ponowny test szczelności.

Powtarzaj procedurę do uzyskania pełnej szczelności.

11. Demontaż i konserwacja

Spuść medium z instalacji.

Odkręć kluczem przy minimalnym momencie.

Wykręć ręcznie po osiągnięciu oporu.

Oczyść gwint i korpus ściereczką nasączoną spirytusem.

Oceń stan powłoki niklu i gwintu.

Wymień przedłużkę w razie uszkodzeń.

Zapisz datę i powód wymiany w dokumentacji serwisowej.

12. Zasady BHP

Pracuj w rękawicach i okularach ochronnych.

Upewnij się, że instalacja jest odciążona z ciśnienia.

Nie używaj zbyt dużej siły przy dokręcaniu.

Przechowuj pasty i rozpuszczalniki z dala od źródeł ciepła.

Utrzymuj porządek – rozsypane elementy mogą być niebezpieczne.

Przestrzegaj instrukcji producenta urządzenia, do którego montujesz złączkę.

13. Wskazówki dodatkowe

Do montażu w ciasnych przestrzeniach użyj klucza kątowego.

Przy temperaturach poniżej 0 °C stosuj pastę PTFE dedykowaną do –40 °C.

Przy temperaturach powyżej +100 °C wybierz uszczelniacz odporny do +150 °C.

Przeprowadzaj testy szczelności co 6 miesięcy.

Przechowuj zapas złączek w suchym, wentylowanym magazynie.

Unikaj bezpośredniej ekspozycji na promieniowanie UV.

Czym wyróżniają się złączki proste przedłużone serii 80.2070?

Złączki mają wydłużony korpus, który pozwala sięgnąć do ukrytych przyłączy. Łączą gwint zewnętrzny GW i wewnętrzny GZ w jednym elemencie. Wykonano je ze stopu mosiądzu CuZn39Pb3. Powierzchnię zabezpieczono powłoką niklową o grubości 5–8 µm.Jakie warianty rozmiarowe oferuje seria 80.2070?

Producent udostępnia trzy długości korpusu: 13 mm (L22), 25 mm (L35) i 41 mm (L51). Każdy wariant ma gwinty G1/8–G1/8 lub G1/4–G1/4. Długości odpowiadają potrzebom montażu w różnych szafach i zabudowach. Tolerancja wymiarowa wynosi ± 0,1 mm.Jaki materiał wykorzystano w korpusie przedłużek?

Korpus powstał ze stopu mosiądzu CuZn39Pb3. Zawartość ołowiu 2,5–3,5 % poprawia obrabialność skrawaniem. Stop cechuje się wysoką wytrzymałością mechaniczną. Analizę składu chemicznego potwierdza laboratorium CPP PREMA zgodnie z PN-EN 12165.Jak przebiega proces nakładania powłoki niklowej?

Detale poddaje się odtłuszczaniu i aktywacji powierzchni. Następnie zanurza się je w kąpieli elektrochemicznej z solami niklu. Sterowanie napięciem i natężeniem prądu odbywa się przez system SCADA. Po niklowaniu stosuje się pasywację trójwartościową zgodnie z ISO 2081.Czy stosowanie uszczelniacza gwintu jest konieczne?

Uszczelnienie metal–metal zapewnia szczelność, ale zalecamy taśmę PTFE lub pastę teflonową. Uszczelniacz wypełnia mikroszczeliny gwintu. Zapobiega mikroprzeciekom i ułatwia późniejszy demontaż. Nakłada się 3–5 zwojów taśmy lub cienką warstwę pasty.Jak prawidłowo przygotować gwinty przed montażem?

Gwinty oczyszcza się szczotką nylonową z opiłków. Następnie przemywa spirytusem izopropylowym. Osusza suchą, bezpyłową ściereczką. Zapewnia to równomierne osadzenie uszczelniacza.Jaki moment dokręcenia należy zastosować?

Dla gwintu G1/8 stosujemy 12–15 Nm lub 1,5 obrotu od oporu. Dla gwintu G1/4 wymaga się 25 Nm. Używamy klucza dynamometrycznego. Taka praktyka chroni przed uszkodzeniem gwintu.W jakim zakresie temperatur pracują przedłużki serii 80.2070?

Złączki wytrzymują temperatury od –20 °C do +120 °C. W niskich temperaturach stop mosiądzu utrzymuje wytrzymałość. Wysoka temperatura nie osłabia powłoki niklowej. Uszczelniacze PTFE pracują od –40 °C do +150 °C.Jakie jest maksymalne ciśnienie robocze?

Nominalne ciśnienie wynosi 16 bar. Każdy element przechodzi test przy 24 bar (1,5× nominalnego). Test ciśnieniowy trwa co najmniej 30 s. Brak spadku ciśnienia potwierdza klasę szczelności.Jak przeprowadzić test szczelności po montażu?

Podłącz manometr i napompuj medium do 19,2 bar. Utrzymaj ciśnienie przez 2 minuty. Obserwuj manometr i połączenie pod kątem wycieków. Brak kropli i spadku ciśnienia oznacza szczelność.Jak często wymieniać lub kontrolować przedłużki?

Zalecamy przegląd co 6 miesięcy. Sprawdzaj stan powłoki i kontroluj moment dokręcenia. Wymieniaj uszczelniacz podczas każdej kontroli. Po 10 000 cyklach montażu/demontażu warto wymienić złączkę.Czy przedłużki nadają się do instalacji gazów technicznych?

Tak. Złączki spełniają normy szczelności dla gazów sprężonych. Wytrzymują azot, argon i dwutlenek węgla. Chroni je powłoka niklowa przed korozją chemiczną. Montażysta łatwo podłączy reduktor i wąż gazowy.Czy mogę używać ich w instalacjach wodociągowych?

Technicznie tak, ale mosiądz może uwalniać jony cynku do wody pitnej. Lepiej stosować elementy z atestem do wody użytkowej. Przedłużki serii 80.2070 sprawdzą się w obiegach przemysłowych.Czy powłoka niklowa wymaga konserwacji?

Nie wymaga renowacji przez cały okres eksploatacji. Wystarczy kontrola wizualna co 6 miesięcy. Sprawdź brak odbarwień i zadrapań. W razie uszkodzenia wymień złączkę.Jak sprawdzić autentyczność produktu CPP PREMA?

Sprawdź etykietę AEO na kartonie i numer partii na korpusie. Zeskanuj kod kreskowy w systemie producenta. Porównaj datę produkcji z raportami ERP. Oryginalne złączki mają laserowe oznaczenie partii.Jak przechowywać zapas przedłużek w magazynie?

Przechowuj w suchym, wentylowanym pomieszczeniu. Chron przed bezpośrednim światłem słonecznym i wilgocią. Kartony układaj na półkach lub paletach. Unikaj kontaktu z chemikaliami.Jakie normy i certyfikaty spełniają przedłużki?

Złączki mają świadectwo materiałowe PN-EN 10204 2.2. Producent wdrożył ISO 9001 i ISO 14001. Powłoka spełnia ISO 2081, a gwinty – ISO 228-1. CPP PREMA posiada status AEO oraz zgodność REACH i RoHS.Jak usunąć nieszczelność po montażu?

Spuść medium i odciąż układ. Wykręć przedłużkę i usuń starą taśmę lub pastę. Oczyść gwint i gniazdo. Nałóż nowy uszczelniacz i powtórz montaż oraz test szczelności.Czy złączki są kompatybilne z gwintem stożkowym BSPT?

Gwint BSPP (równoprzelotowy) różni się od stożkowego BSPT. Do użycia z BSPT potrzebny jest adapter. Złączki serii 80.2070 przeznaczono do gwintu równoprzelotowego ISO 228-1.Jakie są najczęstsze przyczyny nieszczelności?

Nieszczelność najczęściej wynika z zabrudzonych gwintów. Drugą przyczyną jest niewłaściwa ilość uszczelniacza. Przekroczenie momentu dokręcenia lub niedokładne prowadzenie gwintu także może uszkodzić uszczelnienie.Czy mogę użyć innych uszczelniaczy niż PTFE?

Można stosować pasty ceramiczne lub żywiczne dedykowane do wysokich temperatur. Upewnij się, że są kompatybilne z mosiądzem i powłoką niklową. Sprawdź zakres pracy od –40 °C do +150 °C. Każdy uszczelniacz testuj przed użyciem.Jakie media są kompatybilne z mosiądzem niklowanym?

Przedłużki wytrzymują wodę, oleje mineralne, glikole i gazy techniczne. Powłoka niklowa chroni przed chemikaliami o neutralnym pH. Unikaj silnych kwasów i zasad bez dodatkowej ochrony. Stosuj się do kart charakterystyki.

Dane techniczne: Złączki proste przedłużone CPP PREMA serii 80.2070

Złączki proste przedłużone serii 80.2070 to precyzyjne elementy armatury gwintowanej, zaprojektowane do łączenia przewodów w instalacjach hydraulicznych, pneumatycznych, gazowych i chłodniczych, szczególnie w trudno dostępnych miejscach. Poniżej przedstawiono szczegółowe parametry techniczne dla wariantów G1/4–G1/4 (L35, L51) oraz G1/8–G1/8 (L22), obejmujące wymiary, materiały, gwinty, powłoki, ciśnienie robocze, testy i zgodność z normami.

1. Warianty i wymiary

Seria 80.2070 obejmuje trzy modele różniące się długością korpusu i rozmiarem gwintów:

G1/4–G1/4 L35 (kod 2070):

Gwint zewnętrzny (GW): G1/4 (Ø zewnętrzne 13,16 ±0,05 mm).

Gwint wewnętrzny (GZ): G1/4 (Ø wewnętrzne 13,16 ±0,05 mm).

Długość całkowita: 35 ±0,1 mm.

Długość korpusu (między płaszczyzną nakrętki a początkiem gwintu): 25 ±0,1 mm.

Rozmiar klucza: 22 mm.

Masa: 30 g.

G1/4–G1/4 L51 (kod 2070):

Gwint zewnętrzny (GW): G1/4 (Ø zewnętrzne 13,16 ±0,05 mm).

Gwint wewnętrzny (GZ): G1/4 (Ø wewnętrzne 13,16 ±0,05 mm).

Długość całkowita: 51 ±0,1 mm.

Długość korpusu: 41 ±0,1 mm.

Rozmiar klucza: 22 mm.

Masa: 45 g.

G1/8–G1/8 L22 (kod 2070):

Gwint zewnętrzny (GW): G1/8 (Ø zewnętrzne 9,73 ±0,05 mm).

Gwint wewnętrzny (GZ): G1/8 (Ø wewnętrzne 9,73 ±0,05 mm).

Długość całkowita: 22 ±0,1 mm.

Długość korpusu: 13 ±0,1 mm.

Rozmiar klucza: 17 mm.

Masa: 15 g.

Tolerancje wymiarowe: ±0,1 mm, weryfikowane suwmiarką elektroniczną (±0,01 mm) po obróbce CNC.

Powtarzalność: Kontrola wymiarów w 100% partii, zgodność z ISO 9001:2015.

2. Gwinty

Typ gwintu: Cylindryczny BSPP (British Standard Pipe Parallel), zgodny z ISO 228-1.

Tolerancje gwintów:

Gwint wewnętrzny (GZ): Klasa 6H.

Gwint zewnętrzny (GW): Klasa 6g.

Kąt profilu gwintu: 60°.

Skok gwintu:

G1/4: 1,337 mm (19 zwojów na cal).

G1/8: 0,907 mm (28 zwojów na cal).

Kontrola gwintów: Cyfrowy miernik gwintów i pierścienie wzorcowe (czarny/biały), dokładność ±0,02 mm.

Szczelność gwintu: Połączenie metal–metal z uszczelniaczem PTFE/pastą anaerobową, wyciek <0,001 m³/h przy 16 bar.

3. Materiał bazowy

Stop: Mosiądz CuZn39Pb3 (CW614N), zgodny z PN-EN 12165.

Skład chemiczny (analiza spektrometryczna):

Cu: 61–63%.

Zn: 37–39%.

Pb: 2,5–3,5%.

Domieszki (Fe, Sn, Ni): <0,5%.

Właściwości mechaniczne:

Wytrzymałość na rozciąganie: 430–480 MPa.

Twardość: 120–160 HB (Brinell).

Udarność: ≥5 J/cm² (test Charpy).

Certyfikacja: Świadectwo materiałowe PN-EN 10204 2.2 dla każdej partii.

Źródło: Pręty mosiężne od dostawców z certyfikatem ISO 9001.

4. Powłoka ochronna

Typ: Nikiel elektrochemiczny, nakładany w kąpieli z solami niklu.

Parametry powłoki:

Grubość: 5–8 µm (pomiar magnetyczny, PN-EN ISO 2178).

Twardość: 450–550 HV (Vickers, PN-EN ISO 6507).

Chropowatość: Ra ≤0,8 µm (profilometr).

Pasywacja: Trójwartościowa, zgodna z ISO 2081, czas procesu 2–3 min.

Odporność na korozję:

Test mgły solnej (SST): ≥240 h bez rdzy (PN-EN ISO 9227).

Test adhezji: Brak odspojenia po zarysowaniu (ISO 2409).

Estetyka: Jednolity połysk, brak zacieków, plam czy pęcherzy.

Kontrola: 100% partii w inspekcji wizualnej i pomiarowej.

5. Ciśnienie robocze i testy szczelności

Ciśnienie nominalne (PN): 16 bar.

Ciśnienie testowe: 24 bar (1,5 × PN).

Procedura testu:

Medium: Woda lub sprężone powietrze.

Czas: 30 s.

Wynik: Brak spadku ciśnienia (>0,01 bar) i wycieków.

Test szczelności:

Ciśnienie: 19,2 bar (1,2 × PN).

Czas: 2 min.

Metoda: Manometr cyfrowy (±0,1 bar) i obserwacja wizualna.

Wyciek: <0,001 m³/h przy PN 16 bar (test helowy dla wybranych partii).

6. Zakres temperatur pracy

Standardowy zakres: –20 °C do +120 °C.

Z uszczelniaczem PTFE:

Minimum: –40 °C (np. Loctite 55).

Maksimum: +150 °C (np. Loctite 577).

Stabilność materiału:

Mosiądz: Brak degradacji w podanym zakresie.

Powłoka niklowa: Bez utraty adhezji czy odbarwień.

Zastosowanie: Hydraulika, pneumatyka, chłodnictwo, gazy techniczne.

7. Właściwości mechaniczne

Twardość materiału: 120–160 HB (Brinell).

Twardość powłoki: 450–550 HV (Vickers).

Wytrzymałość na rozciąganie: 430–480 MPa.

Udarność: ≥5 J/cm² (Charpy, 20 °C).

Odporność na wibracje: Do 15 g RMS (test sinusoidalny, EN 60068-2-6).

Żywotność gwintu: ≥10 000 cykli montażu/demontażu przy momencie 25 Nm (G1/4) lub 15 Nm (G1/8).

8. Badania nieniszczące

Ultradźwiękowe (UT):

Cel: Wykrywanie inkluzji i mikropęknięć w mosiądzu.

Czułość: Defekty ≥0,5 mm.

Magnetyczno-proszkowe (MPI):

Cel: Kontrola powierzchni pod kątem pęknięć.

Metoda: Prąd przemienny/stały.

Wizualne:

Narzędzia: Lupa 5×, porównanie z wzorcami.

Cel: Ocena gwintów, powłoki, krawędzi.

Raportowanie: Wyniki w systemie ERP, przypisane do numeru partii.

10. Przepływ i kompatybilność mediów

Przepływ (przy Δp 0,5 bar, powietrze 20 °C):

G1/4: Do 1800 l/min.

G1/8: Do 900 l/min.

Kompatybilne media:

Woda (przemysłowa, nie pitna).

Oleje mineralne i syntetyczne.

Gazy techniczne (azot, argon, CO₂).

Czynniki chłodnicze (np. R134a, R410A).

Detergenty CIP (pH 4–10).

Niekompatybilne media:

Kwasy o stężeniu >10% (np. HCl).

Zasady o stężeniu >15% (np. NaOH).

Woda morska bez dodatkowej ochrony.

Testy chemiczne: Karty charakterystyki dostępne na żądanie.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści