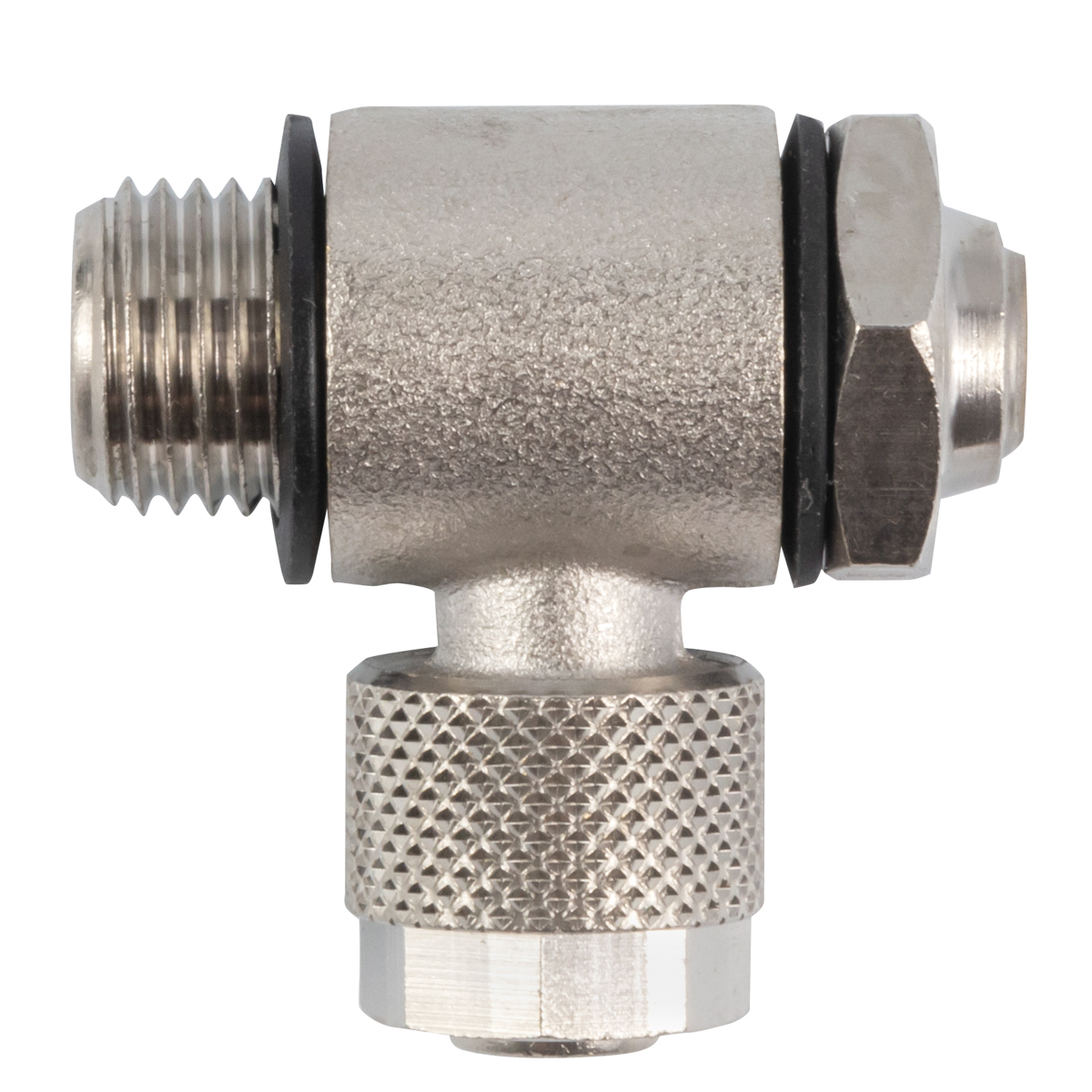

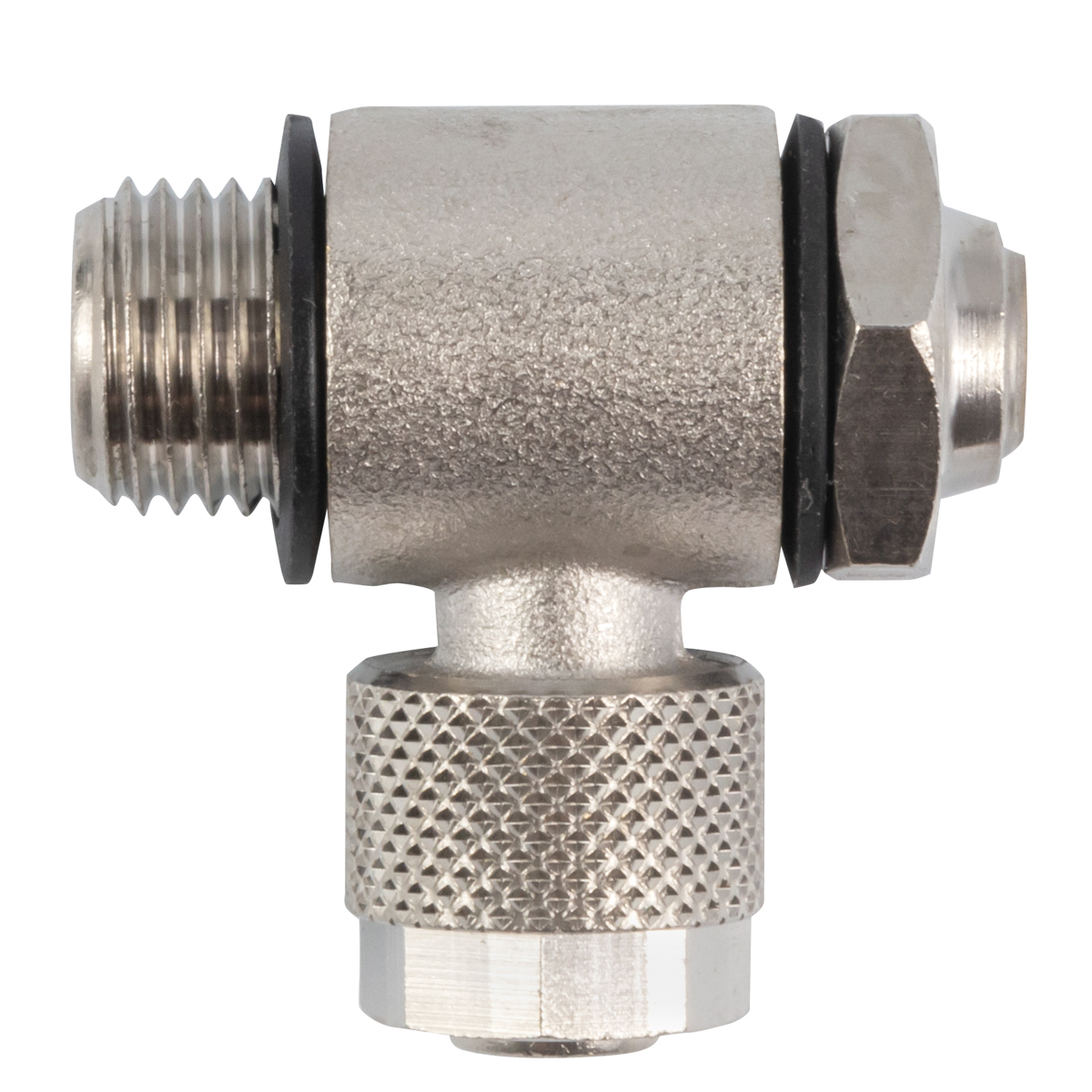

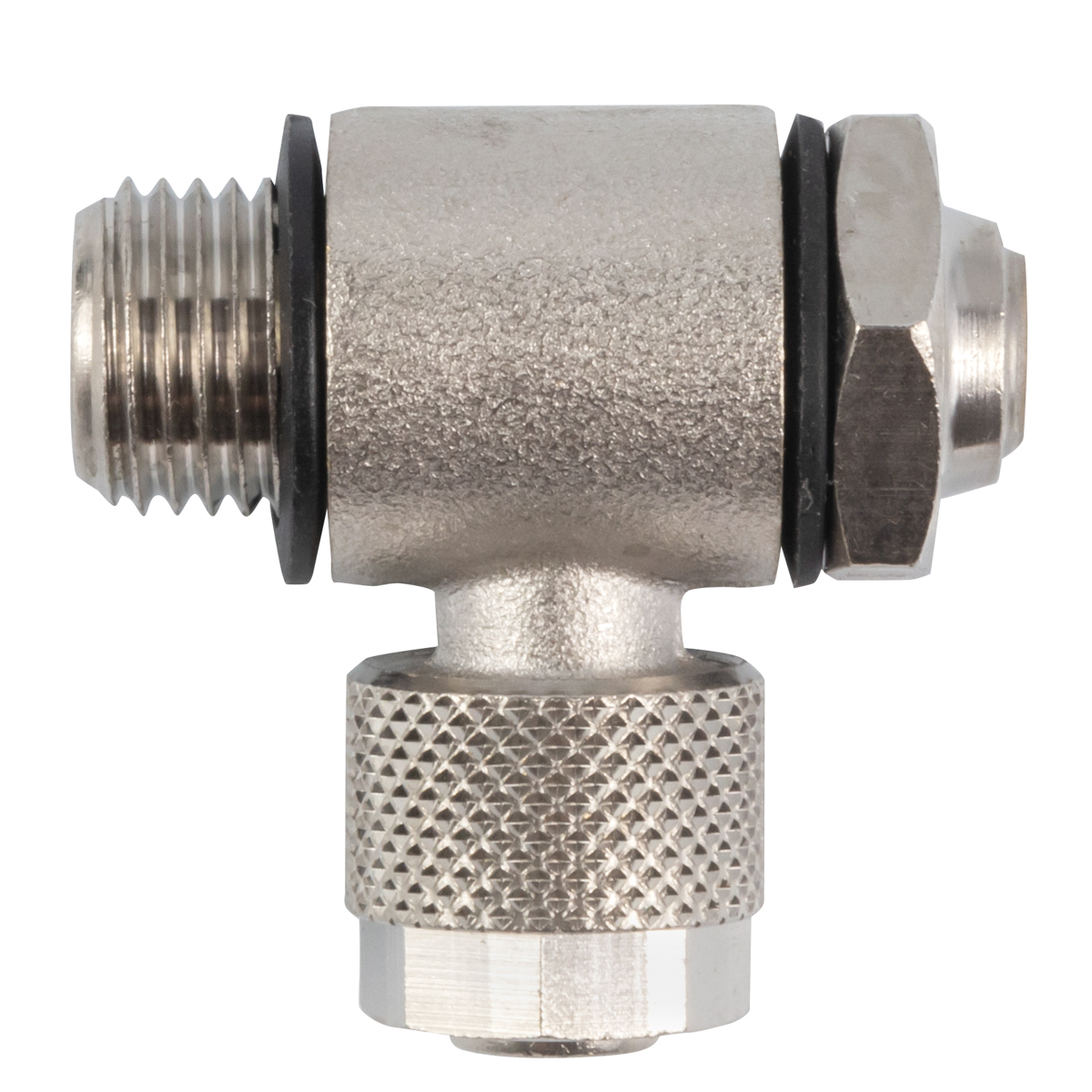

Zawory dławiące skręcane kątowe z gwintem zewnętrznym, regulacja śrubokrętem typ 80.5091*2

80.5091.05.0604

Zawór dławiący skręcany M5 na wąż fi 6x4 mm z regulacją śrubokrętem, mosiądz nikl. 8970 6-M5

33,00 zł netto

40,59 zł brutto

80.5091.05.0402

Zawór dławiący skręcany M5 na wąż fi 4x2 mm z regulacją śrubokrętem, mosiądz nikL. 8970 4-M5

38,60 zł netto

47,48 zł brutto

80.5091.38.0806

Zawór dławiący skręcany G3/8 na wąż fi 8x6 mm z regulacją śrubokrętem, mosiądz nikl. 8970 8-3/8

47,50 zł netto

58,43 zł brutto

80.5091.38.1008

Zawór dławiący skręcany G3/8 na wąż fi 10x8 mm z regulacją śrubokrętem, mosiądz nikl. 359.038-10

42,10 zł netto

51,78 zł brutto

80.5091.18.0806

Zawór dławiący skręcany G1/8 na wąż fi 8x6 mm z regulacją śrubokrętem, mosiądz nikl. 359.018-8

23,20 zł netto

28,54 zł brutto

80.5091.18.0604

Zawór dławiący skręcany G1/8 na wąż fi 6x4 mm z regulacją śrubokrętem, mosiądz nikl. 8970 6-1/8

25,60 zł netto

31,49 zł brutto

80.5091.18.0402

Zawór dławiący skręcany G1/8 na wąż fi 4x2 mm z regulacją śrubokrętem, mosiądz nikl. 8970 4-1/8

29,00 zł netto

35,67 zł brutto

80.5091.14.0806

Zawór dławiący skręcany G1/4 na wąż fi 8x6 mm z regulacją śrubokrętem, mosiądz nikl. 337.014-8

25,50 zł netto

31,37 zł brutto

80.5091.14.0604

Zawór dławiący skręcany G1/4 na wąż fi 6x4 mm z regulacją śrubokrętem, mosiądz nikl. 337.014-6

27,10 zł netto

33,33 zł brutto

80.5091.14.1008

Zawór dławiący skręcany G1/4 na wąż fi 10x8 mm z regulacją śrubokrętem, mosiądz nikl. 337.014-10

26,50 zł netto

32,60 zł brutto

Zawory dławiące mosiężne skręcane kątowe z gwintem zewnętrznym i regulacją pokrętłem to specjalistyczne elementy przeznaczone do precyzyjnego sterowania przepływem w układach pneumatycznych oraz w instalacjach przemysłowych o niskim i średnim ciśnieniu. Wszystkie produkty z tej rodziny, oferowane przez CPP PREMA, wyróżniają się solidnym wykonaniem oraz zastosowaniem mosiądzu niklowanego – materiału znanego ze znakomitej wytrzymałości mechanicznej, odporności na korozję oraz właściwości antykorozyjnych.

W skład grupy wchodzą zarówno zawory z gwintem w standardzie G (np. G1/8, G1/4, G3/8) i o różnych średnicach węży (4x2 mm, 6x4 mm, 8x6 mm, 10x8 mm), jak też rozwiązania z gwintem M5. Tak szeroki asortyment zapewnia kompatybilność z instalacjami pneumatycznymi w wielu gałęziach przemysłu: spożywczym, automotive, maszynowym, pakującym i innych.

Istotą zaworów dławiących skręcanych kątowych jest możliwość dokładnej regulacji przepływu medium (najczęściej sprężonego powietrza) dzięki zintegrowanemu pokrętłu. Pokrętło to służy do zmiany przekroju, przez który przepływa powietrze, co przekłada się na zwiększenie lub zmniejszenie intensywności przepływu. Dzięki temu można w pełni kontrolować prędkość ruchu siłownika pneumatycznego bądź innego elementu wykonawczego w instalacji. Dla lepszej ergonomii i bezpieczeństwa użytkowania, w wielu modelach występuje nie tylko sama regulacja pokrętłem, ale także dodatkowe wzmocnienie gwintu i uszczelnienia, co umożliwia wielokrotne i długotrwałe stosowanie.

W skład tej kategorii wchodzą między innymi takie produkty jak:

Zawór dławiący skręcany G1/8 na wąż fi 6x4 mm z regulacją pokrętłem, mosiądz niklowany

Zawór dławiący skręcany G1/4 na wąż fi 6x4 mm z regulacją pokrętłem, mosiądz niklowany

Zawór dławiący skręcany G1/8 na wąż fi 8x6 mm z regulacją pokrętłem, mosiądz niklowany

Zawór dławiący skręcany G1/4 na wąż fi 8x6 mm z regulacją pokrętłem, mosiądz niklowany

Zawór dławiący skręcany G1/4 na wąż fi 10x8 mm z regulacją pokrętłem, mosiądz niklowany

Każdy model został zaprojektowany z uwzględnieniem najwyższych standardów jakości i bezpieczeństwa. Mosiądz niklowany daje pewność, że zawór jest wytrzymały i odporny na uszkodzenia powierzchni oraz działanie warunków otoczenia. Ponadto powłoka niklowa zapewnia estetyczny wygląd, co może być istotne w instalacjach, w których wymagana jest nie tylko funkcjonalność, ale też wysoka estetyka (na przykład w obrębie maszyn widowiskowych czy ekspozycyjnych).

Ważną zaletą zaworów dławiących skręcanych kątowych z gwintem zewnętrznym pozostaje ich kątowa konstrukcja. Dzięki niej możliwe jest wykonanie kompaktowego przyłącza w ciasnych przestrzeniach instalacyjnych, co ma kluczowe znaczenie w wielu aplikacjach przemysłowych. Dodatkowo, w zależności od potrzeb, można wybrać wariant gwintowy (np. G1/8, G1/4, G3/8 czy M5), co pozwala na idealne dopasowanie do konkretnego siłownika, rozdzielacza czy przewodu ciśnieniowego.

Firma CPP PREMA, jako ceniony producent i dostawca rozwiązań pneumatycznych, stawia na szeroki asortyment, wysoki standard wykonania i przystępną cenę. Dzięki temu użytkownicy mogą liczyć na produkt, który spełni wymagania nawet bardzo złożonych i niestandardowych projektów.

Ponadto długotrwałe doświadczenie w branży przekłada się na fachowe doradztwo i wsparcie posprzedażowe. Oznacza to, że osoby odpowiedzialne za projektowanie linii produkcyjnych i modernizację stanowisk roboczych mogą liczyć nie tylko na zakup zaworu dławiącego, lecz również na profesjonalne konsultacje techniczne. Takie podejście minimalizuje ryzyko nieprawidłowej instalacji czy niewłaściwego doboru średnicy węża.

Co ważne, wszystkie zawory, które należą do kategorii „Zawory dławiące mosiężne skręcane kątowe z gwintem zewnętrznym, regulacja pokrętłem”, zostały skrupulatnie przetestowane w warunkach pracy pod ciśnieniem do 10 bar (maksymalne ciśnienie pracy). Ten poziom wytrzymałości jest wystarczający dla większości standardowych aplikacji przemysłowych, w których stosuje się sprężone powietrze. Należy jednak pamiętać, że ciśnienie robocze w instalacji nie może przekraczać zalecanej wartości, aby zapewnić bezpieczeństwo i uniknąć uszkodzeń.

Elementy uszczelniające z reguły wykonane są z kauczuku nitrylowo-butadienowego (NBR), który gwarantuje dobrą szczelność i odporność na ścieranie oraz działanie typowych substancji smarnych stosowanych w pneumatyce. Dzięki temu ryzyko wycieków jest minimalne, co przekłada się na stabilność procesu i niższe koszty eksploatacji (mniejsza strata sprężonego powietrza = mniejszy pobór energii przez kompresory).

Warto podkreślić, że kluczową cechą wspólną wszystkich produktów z tej rodziny jest regulacja pokrętłem. Pokrętło pozwala na szybką i łatwą zmianę intensywności przepływu powietrza, co jest niezwykle istotne w procesach, które wymagają częstego dostosowywania parametrów. Jest to również wygodne dla operatorów i serwisantów, gdyż nie wymaga narzędzi specjalistycznych ani długotrwałych procedur. W efekcie zmiany ustawień można dokonać w kilka sekund, a cała procedura sprowadza się do kilku obrotów pokrętłem w odpowiednią stronę.

Dzięki zastosowaniu wysokogatunkowego mosiądzu i dodatkowego niklowania, zawory zachowują estetyczny wygląd i są mniej narażone na uszkodzenia nawet w wymagających środowiskach przemysłowych. W przypadku wystąpienia zanieczyszczeń czy pyłów, prosta konstrukcja tych zaworów ułatwia czyszczenie i konserwację – co jeszcze bardziej zwiększa ich trwałość i niezawodność.

Zawory dławiące skręcane kątowe z gwintem zewnętrznym i regulacją pokrętłem w wykonaniu mosiężnym niklowanym od CPP PREMA to gwarancja efektywnej i trwałej regulacji przepływu sprężonego powietrza w różnorodnych aplikacjach pneumatycznych. Ich kątowa konstrukcja i szeroki wybór rozmiarów gwintu oraz średnic przyłącza do węży zapewniają optymalne dostosowanie do niemal każdej instalacji. Produkt ten cechuje się długą żywotnością, wysoką odpornością na korozję i łatwością montażu. Dzięki temu stanowi niezastąpiony element w różnych branżach przemysłu, dbając o płynny i stabilny ruch siłowników czy innych podzespołów sterowanych sprężonym powietrzem.

Linie produkcyjne w przemyśle spożywczym

Zakłady spożywcze często korzystają z układów pneumatycznych do obsługi procesów pakowania, dozowania płynnych czy sypkich produktów, a także do zasilania maszyn transportujących lub sortujących. Dławiące zawory kątowe z gwintem zewnętrznym umożliwiają regulowanie prędkości ruchu taśmociągów czy siłowników obsługujących klapy i zapadnie. Dzięki temu można precyzyjnie zapobiegać przeciążeniom mechanizmów czy rozchlapywaniu produktów spożywczych. Co więcej, w obszarze spożywczym ważna jest odporność na korozję – niklowana powłoka mosiądzu spełnia te wymogi.Przemysł motoryzacyjny i automotive

Zawory CPP PREMA tej kategorii występują w liniach montażowych, gdzie różnego rodzaju siłowniki pneumatyczne odpowiadają za pozycjonowanie elementów, wciskanie, nitowanie czy dokręcanie. Precyzyjna regulacja przepływu powietrza pozwala na ustawienie siłowników w taki sposób, by pracowały one odpowiednio szybko i z kontrolowaną siłą, nie uszkadzając delikatnych części karoserii czy podzespołów silnika. Zawory te mogą być zastosowane m.in. w robotach montażowych, stanowiskach testowych czy układach transportu automatycznego (tzw. AGV – Automated Guided Vehicles).Przemysł maszynowy i obróbkowy

W obrabiarkach sterowanych numerycznie (CNC), w prasach hydrauliczno-pneumatycznych czy w maszynach służących do produkcji elementów metalowych, kluczową rolę odgrywa precyzja ruchu. Zawory dławiące regulujące prędkość posuwu pozwalają na zachowanie wysokiej dokładności wymiarowej, a jednocześnie zmniejszają ryzyko drgań czy zbyt gwałtownego uderzenia. Dodatkowo kątowy kształt pozwala na łatwe poprowadzenie przewodów w ograniczonej przestrzeni maszyny.Przemysł chemiczny i farmaceutyczny

W branży chemicznej i farmaceutycznej często stosuje się rozwiązania pneumatyczne w strefach, gdzie bezpieczeństwo i czystość są priorytetem. Zawory dławiące w instalacjach dozujących pomagają w odpowiedniej kontroli przepływu powietrza, niezbędnego np. do mieszania reagentów czy przesuwania butelek bądź ampułek na liniach konfekcjonujących. Mosiądz niklowany wyróżnia się odpornością na wiele substancji chemicznych o niskiej agresywności, co przedłuża żywotność zaworów i minimalizuje częstotliwość koniecznych przestojów konserwacyjnych.Przemysł drzewny i papierniczy

W procesach związanych z obróbką drewna, formowaniem papieru czy pakowaniem gotowych wyrobów z tektury, pneumatyka odgrywa znaczącą rolę. Zawory dławiące pozwalają sterować siłownikami odpowiadającymi za docisk, przesuw czy rozdzielanie arkuszy materiału. Umożliwiają także ustawienie optymalnych parametrów pracy, co zwiększa wydajność i ogranicza liczbę odpadów (np. zniszczonych arkuszy papieru wskutek niewłaściwego docisku).Automatyczne linie pakujące

W centrach logistycznych i magazynach wysokiego składowania coraz powszechniej stosuje się automatyzację procesów pakowania. Różnorodne mechanizmy chwytakowe, sortujące czy etykietujące działają najczęściej w oparciu o siłowniki pneumatyczne. Za sprawą zaworów dławiących skręcanych kątowych można regulować prędkość zaciskania ramion chwytaków, zapewniając stabilne i delikatne przenoszenie produktów. Takie rozwiązanie chroni zawartość paczek przed ewentualnym uszkodzeniem, jednocześnie gwarantując duże tempo pracy.Przemysł opakowaniowy i spożywczy

Kontrola przepływu w systemach pakowania żywności w atmosferze ochronnej czy przy procesach próżniowych ma istotne znaczenie w kontekście jakości finalnego produktu. Zawory dławiące, umożliwiające płynną regulację sprężonego powietrza, przekładają się na stabilność procesu formowania opakowań (np. tacek z tworzyw sztucznych), a także na utrzymanie odpowiedniego poziomu szczelności w zgrzewarkach. Ponadto precyzyjna nastawa siły i prędkości to kluczowy element podczas zamykania folii czy nakładania wieczek.Urządzenia laboratoryjne

W laboratoriach badawczych, zarówno w sektorze prywatnym, jak i w instytucjach naukowych, aparatura pomiarowa i testowa często wymaga punktowego sterowania przepływem powietrza. Dławiące zawory kątowe z gwintem zewnętrznym i regulacją pokrętłem można zastosować w celu kontrolowania m.in. ciśnienia lub przepływu w reaktorach, stanowiskach testowych czy w systemach analitycznych. Dzięki temu laboranci mogą łatwo regulować szybkość przepływu gazu w precyzyjnych eksperymentach, co wpływa na powtarzalność i dokładność otrzymywanych wyników.Automatyka budynkowa

Choć automatyka budynkowa (BMS – Building Management System) zwykle kojarzy się z systemami HVAC, zdarza się, że w instalacjach w dużych obiektach (np. centra handlowe, nowoczesne biurowce) stosuje się rozwiązania pneumatyczne do sterowania żaluzjami czy zasłonami w oknach dachowych. Zawory dławiące umożliwiają kontrolę prędkości podnoszenia i opuszczania rolet, a także dopływ powietrza do systemów chłodzenia czy niewielkich siłowników otwierających klapy wentylacyjne. Regulacja pokrętłem pomaga w szybkiej adaptacji tych układów do aktualnych warunków atmosferycznych, co poprawia efektywność energetyczną budynku.Sprzęt AGD przemysłowy

Niektóre urządzenia z kategorii AGD przemysłowego (np. profesjonalne zmywarki, piekarniki czy komory fermentacyjne) wykorzystują elementy pneumatyczne do sterowania zaworami doprowadzającymi parę czy powietrze. W takich aplikacjach liczy się stabilność pracy i niezawodność w wysokiej wilgotności oraz temperaturze. Zawory mosiężne niklowane są w tym kontekście optymalnym rozwiązaniem, ponieważ mają dużą odporność na czynniki zewnętrzne. Regulacja pokrętłem pozwala na precyzyjne ustawienie przepływu, co pozytywnie wpływa na efektywność danego urządzenia.

Zawory dławiące skręcane kątowe z gwintem zewnętrznym, regulacja pokrętłem, można więc spotkać w całym przekroju przemysłu – od drobnych warsztatów, przez duże zakłady produkcyjne, po nowoczesne laboratoria naukowo-badawcze. Wszędzie tam, gdzie istnieje potrzeba panowania nad przepływem i prędkością ruchu elementów pneumatycznych, ich zalety okazują się nieocenione. Ponadto zróżnicowane rozmiary gwintów (G1/8, G1/4, G3/8, M5) i średnice przyłączy wężowych (4x2 mm, 6x4 mm, 8x6 mm, 10x8 mm) dają możliwość zastosowania tych zaworów nawet w bardzo nietypowych i kompaktowych instalacjach.

Należy też pamiętać o korzyściach płynących z dławienia przepływu sprężonego powietrza. Dzięki niemu można uniknąć gwałtownych szarpnięć siłowników (tzw. uderzeń pneumatycznych), które mogą prowadzić do uszkodzeń mechanicznych czy zwiększonego zużycia energii sprężonego powietrza. Precyzyjne ustalenie prędkości ruchu przekłada się na wydłużenie żywotności elementów pneumatyki oraz poprawę bezpieczeństwa pracy personelu, który obsługuje takie instalacje.

Kolejnym istotnym zastosowaniem jest szeroko pojęta robotyzacja. W automatycznych liniach produkcyjnych, gdzie roboty współpracują z innymi maszynami, często stosuje się chwytaki pneumatyczne lub inne narzędzia, które wymagają dokładnej regulacji przepływu. Zawory dławiące pozwalają w pełni kontrolować siłę i prędkość roboczą, dzięki czemu robot jest w stanie precyzyjnie podejmować, przenosić i odkładać elementy bez ich uszkodzenia.

Wreszcie, warto wspomnieć o sferze hobbystycznej i warsztatowej. Coraz więcej osób tworzy amatorskie projekty, wykorzystując sprężone powietrze w modelarstwie, majsterkowaniu czy druku 3D (np. do oczyszczania detali z pyłu). Zawory dławiące, choć powszechnie używane w zaawansowanych procesach przemysłowych, mogą także znaleźć miejsce w niewielkich, domowych układach, gdzie liczy się stabilność i bezpieczeństwo przepływu. Dzięki korzystnej cenie i dostępności w wielu wariantach rozmiarowych, można je z powodzeniem wkomponować w nieduże instalacje typu DIY (do it yourself).

Zebrane przykłady jasno pokazują, jak szeroki jest wachlarz zastosowań zaworów dławiących mosiężnych skręcanych kątowych z gwintem zewnętrznym i regulacją pokrętłem. Pozwalają one na płynną regulację i stabilizację ruchu elementów pneumatycznych, podnosząc zarówno efektywność, jak i bezpieczeństwo procesu. Ich prosta, a zarazem solidna konstrukcja, przekłada się na wieloletnią eksploatację bez konieczności częstych napraw czy wymian. Jest to kluczowy element wyposażenia wszelkich aplikacji, w których przepływ medium (zwłaszcza powietrza) wymaga dokładnej kontroli i łatwej obsługi.

Maksymalne ciśnienie pracy:

Wszystkie zawory w tej kategorii są zaprojektowane do pracy przy ciśnieniu do 10 bar. Warto jednak pamiętać, że jest to wartość maksymalna, której nie powinno się przekraczać. Wielu użytkowników wykorzystuje zawory w instalacjach, w których panuje ciśnienie rzędu 6–8 bar, co pozwala na bezpieczną i wydajną eksploatację. Należy także uwzględnić ewentualne skoki ciśnienia i zapewnić odpowiednią rezerwę bezpieczeństwa.

- Ciśnienie robocze: rekomendowane 2–8 bar, w zależności od specyfiki danej linii produkcyjnej.

- Testy szczelności: standardowo przeprowadza się je z użyciem powietrza lub azotu przy ustalonej wartości ciśnienia, aby potwierdzić brak wycieków.Zakres temperatur pracy:

Zawory dławiące z mosiądzu niklowanego zazwyczaj przystosowane są do pracy w temperaturach od 0°C do +60°C. Jest to przedział typowy dla instalacji pneumatycznych używanych w normalnych warunkach przemysłowych. W przypadku pracy w skrajnie niskich temperaturach (poniżej 0°C) może wystąpić ryzyko zamarzania kondensatu w układzie, co może wpływać na płynność regulacji. Natomiast w bardzo wysokich temperaturach (powyżej +60°C) uszczelki mogą ulegać przyspieszonemu zużyciu.

- Temperatura otoczenia: W instalacjach wewnętrznych zwykle nie przekracza 40°C.

- Temperatura medium: W większości zastosowań, medium to sprężone powietrze w temperaturze otoczenia.Gwint przyłącza:

W zależności od potrzeb projektowych dostępne są różne gwinty zewnętrzne: G1/8, G1/4, G3/8, a także gwint M5.

- Gwint G1/8: powszechnie stosowany w mniejszych siłownikach i przewodach.

- Gwint G1/4: uniwersalny, wykorzystywany w wielu aplikacjach, gdzie przepływ powietrza jest nieco wyższy.

- Gwint G3/8: przeznaczony do układów o większym przepływie lub większym zapotrzebowaniu ciśnieniowym.

- Gwint M5: stosowany w bardzo kompaktowych instalacjach, np. w miniaturowych siłownikach, w laboratoriach, itp.Średnica przewodu (węża):

Zawory tej kategorii współpracują z przewodami pneumatycznymi o średnicach 4x2 mm, 6x4 mm, 8x6 mm, 10x8 mm. Te oznaczenia odnoszą się do średnicy zewnętrznej i wewnętrznej węża:

- 4x2 mm: ekstremalnie mały przepływ, do precyzyjnych zadań laboratoryjnych lub miniaturowych aplikacji.

- 6x4 mm: popularny rozmiar w większości linii przemysłowych o średnim przepływie.

- 8x6 mm: większy przepływ, wciąż szeroko stosowany w układach o ciśnieniu do 10 bar.

- 10x8 mm: duży przekrój, który pozwala na przewodzenie większej ilości sprężonego powietrza przy niewielkim spadku ciśnienia.Regulacja pokrętłem:

Zawory są wyposażone w pokrętło, które umożliwia zmianę przekroju przepływu, co w efekcie prowadzi do dławienia lub zwiększenia przepływu medium. Pokrętło jest zwykle wykonane z tworzywa sztucznego (dla izolacji termicznej i wygody operatora) bądź z metalu powleczonego warstwą ochronną. Ruch obrotowy pokrętła można łatwo wyczuć i ustawić w dowolnej pozycji, by uzyskać pożądaną wartość przepływu. W niektórych modelach wbudowana jest śruba dociskowa, blokada lub wskaźnik położenia ułatwiający powtarzalne ustawienie.Rodzaj uszczelnienia:

Standardowo w zaworach stosuje się uszczelnienia wykonane z materiału NBR (kauczuk nitrylowo-butadienowy). Jest to rodzaj elastomeru, który cechuje się dobrą odpornością na oleje, smary i większość związków chemicznych występujących w sprężonym powietrzu. Dodatkowo NBR zachowuje elastyczność w szerokim zakresie temperatur. Przekłada się to na pewną i długotrwałą szczelność zaworu.Przepływ nominalny:

Każdy model zaworu dławiącego może charakteryzować się innym współczynnikiem przepływu (tzw. wartościami Kv lub Cv). W praktyce, im większy gwint i średnica węża, tym wyższy możliwy przepływ. Dokładne wartości przepływu przy danym ciśnieniu podawane są w kartach katalogowych producenta. W przybliżeniu dla G1/8 i 6x4 mm można spodziewać się przepływu rzędu kilkuset Nl/min (litrów normalnych na minutę), zaś dla G1/4 i 10x8 mm wartości te rosną do poziomu tysiąca–dwóch tysięcy Nl/min w zależności od ciśnienia.Wymiary i masa:

Ze względu na kompaktową budowę, zawory kątowe nie zajmują dużo miejsca. Wysokość i szerokość produktu zależą przede wszystkim od rozmiaru gwintu i konfiguracji przyłącza wężowego. Masa pojedynczego zaworu zwykle waha się od kilkudziesięciu gramów (dla M5 i G1/8) do kilkuset gramów (dla większych rozmiarów). Kątowa konstrukcja oznacza, że wlot i wylot są ustawione najczęściej pod kątem 90 stopni, co pozwala na łatwiejsze poprowadzenie przewodów w trudno dostępnych przestrzeniach.Odporność korozyjna:

Dzięki zastosowaniu mosiądzu niklowanego, zawory te są wysoce odporne na korozję wynikającą z eksploatacji w standardowych warunkach przemysłowych. Powłoka niklowa chroni przed czynnikami zewnętrznymi, takimi jak wilgoć czy obecność związków chemicznych w powietrzu. Dodatkowo, powierzchnia niklowana jest stosunkowo łatwa w utrzymaniu w czystości, co może mieć znaczenie w branżach, gdzie wymagana jest higiena i estetyka (np. spożywczej czy farmaceutycznej).Standardy i normy:

Produkty firmy CPP PREMA zazwyczaj spełniają europejskie normy dotyczące bezpieczeństwa i jakości w pneumatyce. Można tu wymienić normy ISO związane z gwintami, przepływami i wymaganiami w zakresie szczelności. Wyroby te są wytwarzane z uwzględnieniem systemów zarządzania jakością, co potwierdza stabilność parametrów i możliwość stosowania w szerokim spektrum branż.

- ISO 228 – gwint walcowy G (spotykany w zaworach G1/8, G1/4, G3/8 itp.).

- ISO 8573 – klasa czystości powietrza (zalecana w zależności od wymagań instalacji).

- PN-EN – polskie i europejskie normy bezpieczeństwa w zakresie pneumatyki.Bezpieczeństwo eksploatacji:

Z uwagi na pracę z ciśnieniem do 10 bar, zawory są wyposażone w precyzyjne gwinty i uszczelnienia zapobiegające nagłym wyciekom. Operator, korzystający z regulacji pokrętłem, powinien pamiętać o stopniowej zmianie przekroju przepływu – gwałtowne zamknięcie może powodować uderzenia ciśnieniowe w instalacji, co w dłuższej perspektywie prowadzi do zniszczenia innych elementów układu (np. węży, siłowników). Dlatego producenci, w tym CPP PREMA, zalecają metodyczne i ostrożne obchodzenie się z pokrętłem.Częstotliwość konserwacji:

Zawory dławiące skręcane kątowe są przystosowane do wieloletniej eksploatacji bez konieczności częstej konserwacji. Zaleca się jednak okresowe sprawdzenie stanu gwintu, szczelności oraz stopnia zużycia uszczelnień (zwłaszcza w aplikacjach intensywnie pracujących lub narażonych na silne zanieczyszczenia). W przypadku spadku efektywności dławienia lub wyczuwalnych nieszczelności, wymiana uszczelek lub ewentualna regeneracja pokrętła może przywrócić pełną sprawność.Stopień ochrony środowiska:

Stosowany do produkcji mosiądz niklowany nie zawiera substancji szkodliwych, co oznacza zgodność z przepisami REACH i RoHS w zakresie ograniczeń substancji niebezpiecznych. Dodatkowo zapobiegając wyciekom sprężonego powietrza, można znacząco ograniczyć straty energetyczne w zakładzie, co z kolei przekłada się na mniejszy ślad węglowy.

Mosiądz (Body – korpus zaworu)

Głównym tworzywem, z którego wykonane są korpusy zaworów, jest mosiądz. Jest to stop miedzi i cynku, często wzbogacany dodatkowymi pierwiastkami (np. ołów, aluminium, cyna), aby poprawić właściwości mechaniczne bądź odlewnicze. Mosiądz charakteryzuje się:

- Dużą odpornością na korozję w warunkach kontaktu z powietrzem i większością mediów roboczych stosowanych w pneumatyce.

- Wysoką wytrzymałością mechaniczną – kluczowe znaczenie przy pracy pod ciśnieniem do 10 bar i podczas wielokrotnej regulacji przepływu.

- Łatwością obróbki – dzięki temu zawory mogą być produkowane w różnych kształtach kątowych i gwintach.

- Dobrą przewodnością cieplną – co jednak w zaworach pneumatycznych jest mniej istotne niż np. w wymiennikach ciepła, ale wspiera równomierne rozkładanie temperatury przy intensywnej pracy.Powłoka niklowa

Większość zaworów z tej kategorii jest dodatkowo pokryta warstwą niklu. Niklowanie mosiądzu pełni kilka istotnych funkcji:

- Poprawa odporności korozyjnej – nikiel chroni materiał bazowy przed działaniem wilgoci i niektórych związków chemicznych.

- Wzmocnienie powierzchni – powłoka niklowa zwiększa twardość i odporność na ścieranie, co przekłada się na mniejszą podatność na zarysowania i zużycie w trakcie eksploatacji.

- Walor estetyczny – błyszcząca, srebrna powierzchnia jest często pożądana w nowoczesnych instalacjach przemysłowych, zwłaszcza w branżach wymagających utrzymania wysokich standardów higieny (spożywcza, farmaceutyczna).Tworzywa sztuczne (pokrętło, uchwyt)

W zaworach dławiących, pokrętło służące do regulacji przepływu może być wykonane z trwałych tworzyw sztucznych odpornych na uderzenia i zmiany temperatur. Zastosowanie tego typu materiałów ma na celu poprawę ergonomii użytkowania (ułatwione chwytanie i precyzyjne obracanie pokrętła), a także izolację termiczną – operator nie musi obawiać się przegrzania elementu, gdy w układzie występuje wysoka temperatura medium (do określonych granic).

Często do produkcji pokręteł używa się poliamidu (PA) czy polipropylenu (PP) z dodatkami wzmacniającymi.Stal węglowa lub nierdzewna (iglica, elementy wewnętrzne)

W niektórych miejscach zaworu (np. iglica, sprężyna lub oś obrotowa) stosowana jest stal – czasem węglowa z cynkowaniem, czasem nierdzewna (np. AISI 304). Wybór typu stali zależy od tego, jak duże są wymagania co do odporności korozyjnej i wytrzymałości w danym miejscu konstrukcji. Ważne jest, by elementy te nie ulegały deformacjom przy częstej regulacji i nie powodowały nieszczelności w kontakcie z uszczelnieniami.Uszczelnienia z elastomerów NBR

Jak wspomniano w poprzednich sekcjach, uszczelki z kauczuku nitrylowo-butadienowego (NBR) są najczęściej stosowanym rozwiązaniem w zaworach pneumatycznych. To materiał świetnie radzący sobie z typowymi smarami i olejami, które mogą być obecne w układzie sprężonego powietrza (zwłaszcza w układach smarowanych). NBR wykazuje jednocześnie elastyczność w zakresie temperatur od ok. -20°C do +80°C, co jest wystarczające w większości zastosowań przemysłowych.Gwint zewnętrzny

Wymienione w opisie produkty to wersje kątowe z gwintem zewnętrznym (m.in. G1/8, G1/4, G3/8, M5), co oznacza, że w korpusie zaworu znajduje się odpowiednio nacięty gwint walcowy (lub metryczny w przypadku M5). Jako materiał do wykonania gwintów stosuje się ten sam mosiądz niklowany, co w korpusie, dzięki czemu zapewniona jest jednorodność i trwałość połączenia. Zaleca się stosowanie taśmy teflonowej bądź innego uszczelniacza gwintów (np. uszczelniacza anaerobowego) podczas montażu zaworu w instalacji.Kształt kątowy (90 stopni)

Konstruktorem zaworów kątowych przyświeca idea minimalizacji zajmowanej przestrzeni. Korpus zaprojektowany pod kątem 90 stopni pozwala na wprowadzenie węża z jednej strony, a wyprowadzenie z drugiej – w sposób naturalnie zagięty. Takie rozwiązanie zmniejsza liczbę kolanek i dodatkowych złączy w układzie, co przekłada się na ograniczenie potencjalnych miejsc wycieku. W perspektywie instalacji oznacza to również oszczędność miejsca i skrócenie czasu montażu.Odporność na warunki przemysłowe

Z uwagi na użycie wytrzymałych materiałów (mosiądz, nikiel, tworzywa sztuczne techniczne), zawory te są dostosowane do pracy w zróżnicowanych środowiskach przemysłowych. Mogą być eksploatowane w obecności mgieł olejowych czy pyłów bez ryzyka szybkiego zużycia. Oczywiście, długotrwałe narażenie na silnie agresywne chemikalia może wymagać dodatkowych zabezpieczeń lub wyboru wersji w pełni nierdzewnej.Aspekty ekologiczne

Mosiądz jest materiałem, który można poddawać recyklingowi, co jest ważne z punktu widzenia zrównoważonego rozwoju. Elementy gumowe (uszczelki NBR) też mogą być utylizowane w sposób bezpieczny dla środowiska, o ile zapewniona jest prawidłowa segregacja odpadów. Z punktu widzenia instalacji pneumatycznych, ważne jest także to, że szczelna konstrukcja ogranicza wycieki sprężonego powietrza, a co za tym idzie – zmniejsza zużycie energii w sprężarkach, co ma pozytywny wpływ na obniżenie śladu węglowego w przedsiębiorstwie.Drobne elementy wykończeniowe

W zależności od modelu, zawory mogą posiadać dodatkowe uszczelnienia na gwincie, zaślepki czy nakrętki kontrujące do blokowania pozycji pokrętła. Wszystkie te drobne komponenty są wykonane z materiałów współgrających z korpusem, by nie wprowadzać ryzyka korozji galwanicznej. Standardowo drobne śrubki czy nakrętki kontrujące występują w stalach nierdzewnych lub ocynkowanych.Przystosowanie do różnych mediów

Choć głównym obszarem zastosowań jest sprężone powietrze, wiele modeli zaworów dławiących może być z powodzeniem wykorzystanych również dla innych, nieagresywnych gazów (np. azotu czy dwutlenku węgla). Trzeba jednak wówczas skontrolować kompatybilność chemiczną uszczelnień (NBR) i mosiądzu niklowanego z danym medium. W instalacjach wodnych należy pamiętać, że woda i zjawisko kawitacji mogą w dłuższej perspektywie powodować zużycie elementów dławienia, dlatego to rozwiązanie sprawdza się głównie w układach powietrznych.Zalety wynikające ze struktury materiałowej

- Wytrzymałość: mosiądz + nikiel = wysoka odporność na działanie ciśnienia i ścieranie.

- Trwałość: brak podatności na wżery i korozję nawet po długiej eksploatacji.

- Estetyka: gładka powierzchnia niklowana, łatwa w utrzymaniu w czystości.

- Prostota eksploatacji: mniejsze ryzyko uszkodzeń mechanicznych, łatwa wymiana uszczelek, brak konieczności ciągłego smarowania.Czynniki decydujące o wyborze konkretnego modelu

Dobierając zawór, należy zwrócić uwagę na:

- Typ gwintu – kompatybilność z gniazdem w siłowniku, rozdzielaczu czy innym podzespole.

- Średnicę węża – musi odpowiadać przepływowi, jaki chcemy uzyskać.

- Zapotrzebowanie na przepływ – im większy potrzebny przepływ, tym większa średnica węża i gwintu.

- Ciśnienie robocze – standardowo do 10 bar, co jest wystarczające w większości aplikacji.

- Temperatura otoczenia i medium – czy mieszczą się w rekomendowanych widełkach (0°C do +60°C).

- Środowisko pracy – czy występują czynniki mogące przyspieszyć korozję bądź zużycie (chemikalia, środowisko zasolone itp.).

Przygotowanie stanowiska

Zanim przystąpisz do montażu zaworu, wyłącz zasilanie sprężonym powietrzem. Spuść ciśnienie z instalacji, aby uniknąć ryzyka niespodziewanego wyrzutu powietrza i związanego z tym zagrożenia dla zdrowia lub sprzętu. Upewnij się, że w miejscu montażu panują warunki odpowiadające standardowym wymaganiom (czystość, dostateczna ilość światła, brak czynników skrajnych, takich jak temperatura przekraczająca +60°C).Kontrola zaworu i węży

Sprawdź, czy dostarczony zawór jest kompletny i nie nosi śladów uszkodzeń transportowych. Upewnij się, że pokrętło regulacyjne porusza się płynnie, a gwint zewnętrzny nie posiada wad (np. zagniecenia, ubytki w powłoce niklowej). Zweryfikuj także, czy wąż pneumatyczny, który zamierzasz podłączyć, jest zgodny ze specyfikacją (np. 6x4 mm, 8x6 mm itp.). Wąż powinien być czysty, wolny od zanieczyszczeń i pęknięć.Dobór uszczelki gwintowej

Aby zapewnić szczelne połączenie, w przypadku gwintów G najczęściej stosuje się taśmę teflonową (PTFE) lub uszczelniacz anaerobowy do gwintów. Owiń taśmę teflonową w kierunku zgodnym z gwintem, wykonując 2–3 pełne obroty, zaczynając od początku gwintu, ale nie nachodząc na samą krawędź (co mogłoby spowodować oderwanie fragmentu taśmy i zanieczyszczenie układu).Wkręcanie zaworu

Umieść gwint zaworu w gnieździe, do którego ma być zamocowany (np. w korpusie siłownika, rozdzielacza czy w innym elemencie instalacji). Rozpocznij wkręcanie ręcznie, dbając o to, by nie uszkodzić początkowych zwojów gwintu. Po wyczuciu pierwszego oporu użyj klucza odpowiedniego rozmiaru, by dokręcić połączenie z wyczuciem. Zaleca się stosować moment dokręcania rekomendowany przez producenta (dla G1/8 zwykle kilka Nm, dla G1/4 kilkanaście Nm, a dla G3/8 czy G1/2 jeszcze więcej). Przesadne dokręcanie może uszkodzić gwint lub odkształcić korpus zaworu.Podłączanie węża pneumatycznego

Zawory w tej kategorii posiadają króciec kątowy, na który nasuwa się wąż o odpowiednim wymiarze wewnętrznym. Przed wciśnięciem węża sprawdź, czy jego koniec jest równo przycięty i nie wystają z niego żadne nitki czy fragmenty tworzywa. Dla łatwiejszego nasunięcia węża można lekko zwilżyć króciec lub użyć niewielkiej ilości oleju dopuszczonego do kontaktu z wężami pneumatycznymi. Dociskaj wąż do oporu, tak aby powierzchnia styku była szczelna. Jeśli wymagane, zastosuj opaskę zaciskową lub pierścień zabezpieczający, ale wiele nowoczesnych króćców posiada specjalne wzmocnienie zapobiegające samoistnemu zsunięciu się węża.Sprawdzenie pozycji kątowej

Dzięki temu, że zawór jest kątowy, wąż może zostać poprowadzony prostopadle do osi gwintu. Upewnij się, że w miejscu montażu nie ma ryzyka zgniecenia lub przetarcia węża o ostre krawędzie obudowy maszyny. Zostaw niewielki zapas długości węża, aby ruchome elementy instalacji mogły swobodnie się poruszać, nie napinając nadmiernie przewodu.Pierwsze uruchomienie i regulacja

Po podłączeniu zaworu i węża ponownie włącz zasilanie powietrzem (lub innym medium). Stopniowo podnoś ciśnienie w układzie i obserwuj, czy nie pojawiają się wycieki. Możesz do tego użyć tzw. testera w postaci wody z mydłem bądź dedykowanego sprayu do wykrywania nieszczelności. Jeśli zauważysz pęcherzyki powietrza, prawdopodobnie należy dokręcić zawór lub poprawić uszczelnienie.

Gdy układ osiągnie zakładane ciśnienie, przystąp do regulacji pokrętłem. Obracaj je w kierunku zgodnym z ruchem wskazówek zegara, aby zmniejszyć przepływ, a w kierunku przeciwnym, aby go zwiększyć. Oceniaj jednocześnie pracę siłownika (lub innego odbiornika powietrza), aby dobrać optymalną prędkość ruchu.Zabezpieczenie ustawień

Jeśli zależy Ci na zablokowaniu ustawionej pozycji, a zawór posiada nakrętkę kontrującą lub śrubę zabezpieczającą, dokręć ją lekko po dokonaniu regulacji. Dzięki temu zniwelujesz ryzyko przypadkowej zmiany położenia pokrętła np. w wyniku wibracji lub nieumyślnego dotknięcia przez operatora. W bardziej rozbudowanych systemach sterowania można dodatkowo znakować pozycję pokrętła, tak aby umożliwić powrót do danego ustawienia, np. po czynnościach serwisowych.Kontrola po montażu

Po kilku cyklach pracy sprawdź, czy zawór zachowuje szczelność oraz czy pokrętło regulacyjne nadal działa płynnie. W prawidłowo zamontowanym układzie nie powinno być słychać szumów wydobywającego się powietrza. Zawór nie może się przegrzewać ani zamarzać, co może wskazywać na nieprawidłowe parametry pracy (zbyt wysokie ciśnienie lub ekstremalne warunki temperatury).Częsta konserwacja

Choć zawory te są praktycznie bezobsługowe, warto od czasu do czasu (np. co kilka miesięcy) sprawdzić ich stan. W szczególności:

- Czy nie pojawiły się luźne opiłki czy brud na pokrętle, utrudniające regulację.

- Czy króciec, na którym jest osadzony wąż, nie uległ uszkodzeniom mechanicznym (np. w skutek szarpnięcia przewodu).

- Czy uszczelnienie gwintu nie wymaga odnowienia (np. jeśli doszło do rozkręcania połączenia).

W razie potrzeby należy dokonać drobnych napraw, wymiany uszczelek czy ponownego uszczelnienia gwintu.Demontaż

Jeżeli z jakiegoś powodu potrzebujesz zdemontować zawór (np. by wymienić siłownik czy przebudować instalację), pamiętaj o wcześniejszym spuszczeniu ciśnienia. Następnie odłącz wąż, demontując ewentualne opaski lub złączki, i odkręć korpus zaworu z gniazda. Jeśli zawór ma być ponownie użyty, oczyść gwint oraz króciec z resztek starego uszczelniacza czy ewentualnych zanieczyszczeń. Przed ponownym montażem możesz też sprawdzić stan uszczelek wewnętrznych.Szkolenie personelu

Osoby obsługujące instalację pneumatyczną powinny być przeszkolone w zakresie podstaw działania zaworu dławiącego i wiedzieć, jak bezpiecznie regulować przepływ. Wskazane jest również, by operatorzy rozumieli, że nagła zmiana położenia pokrętła może wpływać na dynamikę układu i generować niepożądane uderzenia ciśnieniowe.Zalecenia producenta

Firma CPP PREMA dołącza do swoich produktów dokumentację techniczną, w której znajdują się szczegółowe informacje dotyczące momentów dokręcania, kompatybilności z danym medium czy też zasad konserwacji. Dobrą praktyką jest zapoznanie się z tymi materiałami, by nie pominąć istotnych zaleceń producenta.

Czym różni się zawór dławiący od zaworu dławiąco-zwrotnego?

Zawór dławiący pozwala na dławienie przepływu w obu kierunkach, co oznacza, że regulujemy natężenie przepływu powietrza niezależnie od tego, w którą stronę ono płynie. Natomiast zawór dławiąco-zwrotny posiada dodatkowy układ jednokierunkowy (zawór zwrotny), który umożliwia swobodny przepływ w jednym kierunku (np. powrót siłownika), a w drugim kierunku (np. ruch roboczy) przepływ jest dławiony. W praktyce zawory dławiące służą do ogólnej kontroli prędkości, a dławiąco-zwrotne zazwyczaj są dedykowane do kontroli wypływu lub wlotu powietrza do siłownika z uwzględnieniem przepływu zwrotnego.Czy zawory z tej kategorii nadają się do cieczy, np. wody?

Zasadniczo są to zawory zaprojektowane głównie z myślą o sprężonym powietrzu i mediach gazowych. O ile mosiądz niklowany jest materiałem odpornym na korozję przy kontakcie z wodą, to praca z cieczą może zwiększać ryzyko kawitacji oraz powodować szybsze zużycie iglicy czy uszczelnień. Jeżeli chcesz zastosować zawór do wody, upewnij się, że producent dopuszcza takie użycie i zwróć uwagę na częstotliwość konserwacji.Jak często należy wymieniać uszczelki w zaworze dławiącym?

W standardowych warunkach, przy pracy z powietrzem o ciśnieniu do 10 bar i temperaturze do +60°C, uszczelki NBR mogą wytrzymać wiele lat bez wymiany. Ich żywotność zależy jednak od częstotliwości regulacji i warunków zewnętrznych. Zaleca się okresowe (np. raz na rok) kontrolowanie stanu uszczelnień, szczególnie gdy zawór intensywnie pracuje w środowisku zapylonym lub silnie zanieczyszczonym.Jakie są objawy nieprawidłowej regulacji pokrętłem?

Jeśli pokrętło jest ustawione zbyt ciasno, przepływ może być zredukowany do zera, co spowoduje, że siłownik nie będzie się poruszał. Z kolei w skrajnym położeniu otwarcia przepływ może być zbyt duży, co skutkuje gwałtownym ruchem elementów pneumatycznych i potencjalnie większym zużyciem układu. Innym objawem problemów może być świst lub syk powietrza wydobywający się z zaworu, co świadczy o nieszczelności lub uszkodzeniu gwintu/uszczelki.Czy można regulować przepływ podczas pracy instalacji pod ciśnieniem?

Tak, zawory dławiące są do tego przystosowane. Właśnie z myślą o łatwej i szybkiej zmianie parametru przepływu, pokrętło zostało ulokowane w miejscu dostępnym dla operatora. Należy jednak pamiętać o zachowaniu ostrożności: zmiany powinny być wprowadzane stopniowo, by uniknąć nagłych uderzeń ciśnieniowych.Czy istnieją specjalne warianty tych zaworów do pracy w wyższych temperaturach?

Standardowe modele są przewidziane dla zakresu 0°C do +60°C. Jeżeli Twoja aplikacja wymaga pracy w temperaturze przekraczającej +60°C, warto sprawdzić dostępność wersji z uszczelnieniami wykonanymi z innego elastomeru (np. FKM, EPDM) oraz specjalnym pokrętłem metalowym bądź innego typu odpornego na temperaturę. Firma CPP PREMA lub inne marki mogą oferować takie rozwiązania w ramach indywidualnych zamówień.Jak dobrać prawidłowy rozmiar gwintu G i średnicę węża?

Wybór zależy od wymagań przepływu i od tego, z jakim gwintem jest kompatybilny element, do którego zawór ma być przykręcony. Przykładowo, jeśli posiadasz siłownik z gniazdem G1/8, a przepływ w układzie nie przekracza kilkuset l/min, zawór z gwintem G1/8 i przyłączem 6x4 mm okaże się optymalny. Natomiast w większych instalacjach, gdzie potrzebny jest wyższy przepływ, lepiej sprawdzi się G1/4 czy nawet G3/8, współpracujący z wężem 8x6 mm lub 10x8 mm.Czy można zainstalować zawór w dowolnej pozycji?

Tak, zawory dławiące kątowe nie wymagają określonego kierunku przepływu, jeśli mowa o typie czysto dławiącym. Można je zamontować w pionie, poziomie czy pod kątem, zależnie od uwarunkowań przestrzennych. Warto jednak zachować zdrowy rozsądek i unikać sytuacji, w której ciężar węża mógłby powodować naprężenia w korpusie zaworu. Kątowa konstrukcja wręcz ułatwia instalację w trudno dostępnych miejscach.Czy jeden zawór dławiący wystarczy do sterowania siłownikiem dwustronnego działania?

Często w praktyce stosuje się osobne zawory dławiące na każdym z portów siłownika dwustronnego (A i B), aby niezależnie ustawiać prędkość ruchu wysuwania i cofania. Jeśli jednak nie jest wymagana rozdzielna regulacja, pojedynczy zawór może ograniczyć cały przepływ, ale wówczas obydwa kierunki będą miały tę samą prędkość.Czy zawory te nadają się do aplikacji próżniowych?

Ogólnie rzecz biorąc, zawory dławiące przeznaczone do pracy z nadciśnieniem (sprężonym powietrzem) mogą nie sprawdzić się idealnie w warunkach próżni, głównie z powodu sposobu uszczelnienia i konstrukcji gniazd. Jeśli planujesz wykorzystać zawór w układzie próżniowym, zalecamy skonsultować się z producentem – istnieją specjalne warianty zaworów przeznaczonych do próżni, które uwzględniają specyfikę odprowadzania gazów w warunkach niższego ciśnienia niż atmosferyczne.Jak długo można przechowywać nieużywany zawór?

Zawory mosiężne niklowane mogą być przechowywane przez kilka lat w suchym miejscu, w temperaturze pokojowej, zachowując pełną funkcjonalność. Ważne jest jednak, by magazynować je w oryginalnych opakowaniach, chroniących przed zanieczyszczeniami i ewentualnymi uszkodzeniami mechanicznymi. Uszczelki NBR w nieużywanym zaworze rzadko ulegają degradacji, o ile panują standardowe warunki (bez dużych wahań temperatur i bez ekspozycji na światło UV).Co zrobić, gdy pokrętło się zablokuje lub trudno nim obracać?

Przyczyną może być nagromadzenie zanieczyszczeń lub drobnych opiłków w mechanizmie regulacyjnym. W takiej sytuacji warto delikatnie zdemontować pokrętło (jeśli to możliwe), oczyścić gwint i iglicę sprężonym powietrzem lub przy użyciu odpowiedniego czyścika. Jeżeli problem nie ustępuje, może być konieczna wymiana uszczelki bądź elementów wewnętrznych zaworu. Lepiej nie używać nadmiernej siły, by nie doprowadzić do trwałego uszkodzenia iglicy.Czy zawory te są zgodne z przepisami BHP?

Tak, zawory dławiące mosiężne skręcane kątowe z gwintem zewnętrznym, produkowane przez renomowane firmy, w tym CPP PREMA, spełniają branżowe standardy. Niemniej bezpieczeństwo eksploatacji zależy również od prawidłowego montażu, doboru parametrów pracy (ciśnienia, temperatury), a także od przestrzegania zasad zawartych w instrukcjach producenta i obowiązujących przepisach. Każdy element instalacji pneumatycznej, w tym zawór dławiący, powinien być regularnie sprawdzany pod kątem szczelności.Czy można ustawić zawór w sposób automatyczny, np. przy użyciu siłownika obrotowego?

Standardowy model z pokrętłem przeznaczony jest do ręcznej regulacji. Istnieją jednak zaawansowane rozwiązania w pneumatyce, w których stosuje się aktuatory obrotowe do sterowania zaworami (tzw. zawory proporcjonalne lub automatyczne). Jeśli wymagasz w pełni zautomatyzowanej regulacji przepływu, powinieneś rozważyć odmienną konstrukcję zaworu, zaprojektowaną specjalnie do sterowania elektronicznego lub pneumatycznego.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści