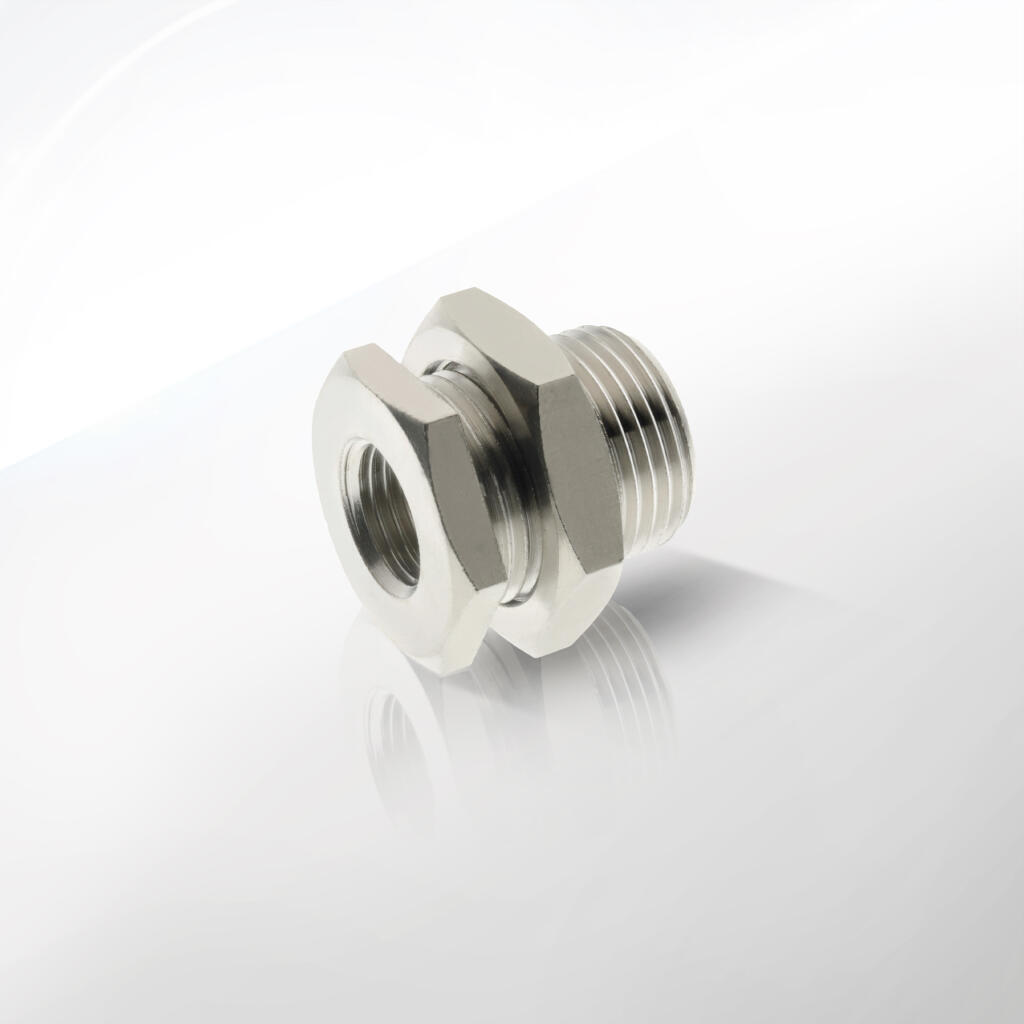

Złączki grodziowe z mosiądzu niklowanego z gwintem cylindrycznym seria 80.0401

80.0401.38

Złączka gwintowana grodziowa G3/8 GW, M26x1,5 mosiądz niklowany, 3060 3/8

18,60 zł netto

22,88 zł brutto

80.0401.34

Złączka gwintowana grodziowa G3/4 GW, M34x2 mosiądz niklowany, 3060 3/4

114,90 zł netto

141,33 zł brutto

80.0401.18

Złączka gwintowana grodziowa G1/8 GW, M16x1,5 mosiądz niklowany, 3060 1/8

6,80 zł netto

8,36 zł brutto

80.0401.14

Złączka gwintowana grodziowa G1/4 GW, M20x1,5 mosiądz niklowany, 3060 1/4

10,90 zł netto

13,41 zł brutto

80.0401.12

Złączka gwintowana grodziowa G1/2 GW, M28x1,5 mosiądz niklowany, 3060 1/2

21,60 zł netto

26,57 zł brutto

CPP PREMA seria 80.0401 to linia złączek grodziowych z mosiądzu niklowanego. Produkty służą do prowadzenia przewodów, rur czy kabli przez szczelne przegrody i panele. Każda złączka łączy gwint cylindryczny G z gwintem metrycznym M. Dzięki temu łączy aparaturę z instalacją rurową lub kablową w jednym elemencie.

Do rodziny serii 80.0401 należą pięć wariantów:

Złączka grodziowa G 1/2″ GW z gwintem M 28×1,5.

Złączka grodziowa G 3/4″ GW z gwintem M 34×2.

Złączka grodziowa G 3/8″ GW z gwintem M 26×1,5.

Złączka grodziowa G 1/4″ GW z gwintem M 20×1,5.

Złączka grodziowa G 1/8″ GW z gwintem M 16×1,5.

Każda złączka ma gniazdo gwintowane wewnętrznie G (…) oraz wystający gwint zewnętrzny M (…) o identycznej osi. Montujesz ją w otworze o średnicy odpowiadającej wymiarom metrycznym. Wkręcasz ją od strony płyty lub obudowy. Następnie dokręcasz pierścień zaciskowy od strony przeciwnej. W ten sposób osiągasz trwałe połączenie przez przegrodę.

Korpus złączki wykonujemy z mosiądzu stopu CW 617N. Stosujemy materiał o potwierdzonym składzie: około 60 % miedzi i 40 % cynku. Stop zawiera śladowe ilości ołowiu poprawiające obrabialność. Po obróbce CNC nakładamy powłokę niklową o grubości 5 µm. Galwanizację prowadzimy w kąpielach o stałej temperaturze i pH. Powłoka spełnia normę PN-EN ISO 4527 i gwarantuje klasę korozyjną 3–4. Dzięki temu złączki pracują w wilgotnych i chemicznie agresywnych środowiskach.

Gwinty cylindryczne G wykonujemy według normy ISO 228-1. Każde gniazdo zapewnia łatwy wjazd przewodu z uszczelką O-ring lub taśmą PTFE. Gwint metryczny M spełnia normę ISO 965-1. Skok gwintu metrycznego wynosi 1,5 mm dla M 28–M 34, a 1,5 mm dla M 16–M 20. Tolerancja średnic to ± 0,1 mm. Dzięki temu uzyskujesz powtarzalne pasowanie i szczelność.

W centrum korpusu mamy sześciokątny kołnierz umożliwiający montaż kluczem płaskim. Dla wariantów M 16×1,5 i M 20×1,5 stosujemy sześciokąt 19 mm. Dla M 26×1,5 i M 28×1,5 używamy sześciokąta 24 mm. Dla największego M 34×2 stosujemy sześciokąt 27 mm. Kołnierz ma fazowane krawędzie, które chronią klucz przed ześlizgnięciem.

Długość całkowita złączki (L) wynosi:

17 mm dla G 1/2→M 28×1,5,

30 mm dla G 3/4→M 34×2,

25 mm dla G 3/8→M 26×1,5,

15 mm dla G 1/4→M 20×1,5,

15 mm dla G 1/8→M 16×1,5.

Optymalizujemy długości, by zminimalizować luzy i spadki ciśnienia w przepustach rurowych. Krótka konstrukcja ułatwia montaż w ograniczonych przestrzeniach obudów i paneli sterowniczych.

Złączki grodziowe CPP PREMA serii 80.0401 wytrzymują ciśnienie robocze do 25 bar w układach hydraulicznych. W zastosowaniach pneumatycznych dopuszczalne ciśnienie robocze wynosi 10 bar. Każdy egzemplarz testujemy hydrostatycznie przy 1,5× ciśnienia roboczego przez 2 minuty. Test gazowy przeprowadzamy z azotem lub helem przy 15 bar. Dzięki temu wykluczamy mikroszczeliny.

Temperatura pracy to –20 °C…+120 °C. Krótkotrwale tolerujemy +150 °C po zastosowaniu uszczelki FKM (Viton). W niskich temperaturach do –20 °C złącze zachowuje szczelność i wytrzymałość mechaniczną.

Proces produkcji obejmuje:

Selekcję surowca CW 617N z dokumentacją materiałową.

Toczenie i frezowanie CNC z dokładnością ± 0,005 mm.

Mycie ultradźwiękowe i płukanie dejonizowaną wodą.

Galwanizację niklem 5 µm w kąpielach o stałej kontroli pH i temperatury.

Suszenie w komorze 50 °C i polerowanie nylonowymi szczotkami.

Pasywację i ponowną inspekcję wizualną pod lupą 10×.

Pomiar grubości powłoki XRF i test przyczepności pull-off ≥ 10 MPa.

Test soli mgły 72 h (klasa odporności korozyjnej 3).

Testy hydro- i pneumatyczne.

Laserowe znakowanie kodu produktu, numeru partii i daty produkcji.

Pakowanie w worki próżniowe z barierą antykorozyjną.

Konfekcjonowanie kartonowe po 25 lub 50 sztuk.

Złączki grodziowe CPP PREMA seria 80.0401 przeznaczone są do prowadzenia przewodów, rur, kabli i czujników przez przegrody. Umożliwiają szczelne i trwałe połączenie pomiędzy obiema stronami ścianki lub panelu. Oto główne obszary zastosowań, w których złączki grodziowe wykazują najwyższą skuteczność.

1. Panele sterownicze i rozdzielnice elektryczne

Złączki stanowią podstawowy element przepustów kablowych w szafach sterowniczych.

Montaż odbywa się przez wywiercenie otworu o średnicy wg metrycznego gwintu zewnętrznego.

Następnie złączkę wkręca się od frontu, i dokręca nakrętką od tyłu.

Przewody zasilające i sygnałowe przechodzą przez przepust bez uszkodzeń izolacji.

Uszczelka O-ring EPDM lub NBR zapewnia szczelność IP65 lub IP67.

Występują warianty G 1/2″→M 28×1,5 do kabli ekranowanych.

Złączka G 1/4″→M 20×1,5 stosuje się do cienkich przewodów czujnikowych.

Złączki grodziowe chronią przed kurzem i bryzgami w halach produkcyjnych.

Montaż przebiega szybko, a dostęp do panelu pozostaje ergonomiczny.

Złączki ułatwiają serwisowanie i wymianę kabli.

Dzięki niklowanej powierzchni zachowują estetyczny wygląd obudowy.

2. Szafy automatyki przemysłowej

W szafach PLC i systemów SCADA złączki grodziowe zapewniają przejścia sygnałów analogowych.

Stosuje się je do przewodów 0,5 mm², 1,5 mm² i 2,5 mm².

Złącza M 34×2 pozwalają na prowadzenie pakietów kablowych o dużym przekroju.

Wariant M 26×1,5 umożliwia równoczesne przeprowadzenie przewodu zasilającego i tarcicy busbar.

Złączki chronią przed przenikaniem wilgoci i pyłu w zakładach chemicznych.

Zabezpieczają systemy przed drganiami maszyn i wibracjami.

Dzięki szczelności grodziowej utrzymują klasę ochrony IP66.

Złączki CPP PREMA wytrzymują skoki temperatury od –20 °C do +120 °C.

Umożliwiają prowadzenie kabla czujników temperatury i przepływu.

Złączki nie wykazują korozji nawet w obecności pary i olejów.

Dostosowują instalację automatyki do wymogów bezpieczeństwa procesowego.

3. Obudowy maszyn i urządzeń

W konstrukcji maszyn CNC oraz robotów stosuje się złączki grodziowe do prowadzenia przewodów serwonapędów.

Złączki G 3/4″→M 34×2 umożliwiają wprowadzenie wiązki kabli sygnałowych i zasilających.

Elementy grodziowe chronią elektronikę przed zanieczyszczeniami chłodziwa maszynowego.

Złączki z mosiądzu niklowanego nie rdzewieją pod wpływem olejów i rozpuszczalników.

Montaż złączek w ściankach maszyn odbywa się bezdemontażowo – wystarczy otwór frezowany.

Złączki stabilizują przewody, ograniczając ich wibracje podczas pracy.

Zastosowanie uszczelki FKM w aplikacjach odpornościowych gwarantuje szczelność przy +150 °C.

Złączki minimalizują drgania kabli i zapobiegają złamaniu izolacji.

Dzięki niklowanej powłoce obudowy zachowują estetyczny, fabryczny wygląd.

4. Instalacje pneumatyczne i hydrauliczne

W układach sprężonego powietrza złączki grodziowe wprowadzają rękawy pneumatyczne przez ścianki kompresorów.

Złączki G 1/2″→M 28×1,5 łączą przewód ½″ z przyłączem manometru w panelu sterowania.

Kompresor wyprowadza przewody PU 8×1 mm poprzez złączkę, co gwarantuje szczelność.

W instalacjach hydraulicznych złączki G 3/8″→M 26×1,5 umożliwiają prowadzenie przewodów paliwa i oleju hydraulicznego.

Montaż odbywa się z użyciem klucza dynamometrycznego, by utrzymać moment 12–18 Nm.

Złączki wytrzymują ciśnienie do 25 bar i temperaturę +120 °C.

Powłoka niklowa zabezpiecza przed osadzaniem cząstek stałych w oleju.

Dzięki precyzyjemu gwintowi GZ/GW instalator uzyskuje szczelne połączenie metal–metal.

Złączki stosuje się w rozdzielaczach i kolektorach systemów napędowych.

Wariant G 1/8″→M 16×1,5 służy do prowadzenia przewodów czujników ciśnienia.

5. Przegrody kablowe w infrastrukturze budynków

W budynkach użyteczności publicznej złączki grodziowe przeprowadzają przewody oświetleniowe i głośnikowe.

Seria 80.0401 G 1/4″→M 20×1,5 i G 1/8″→M 16×1,5 chroni przed pyłem i cieczą.

Złączki montuje się na panelach kontrolnych wind i systemów PPOŻ.

W stacjach okablowania central monitorowania bezpieczeństwa stosuje się złączki G 3/4″→M 34×2.

Te większe przepusty pozwalają na prowadzenie wielożyłowych kabli o przekroju do 10 mm².

Złączki zabezpieczają przed dostępem niepożądanym do wnętrza rozdzielnic.

Montaż z wykorzystaniem uszczelek silikonowych spełnia klasę ochrony IP68.

Elementy łączą przewody sygnalizacji pożaru z modułami sterującymi.

Złączki ułatwiają wymianę kabli podczas modernizacji instalacji.

6. Obudowy elektromechaniczne i softstarty

W obudowach softstartów i układach falowników złączki grodziowe wprowadzają kabel zasilający.

Złączki G 1/2″→M 28×1,5 montuje się w obudowach przemienników częstotliwości.

Kabel 5×4 mm² przechodzi przez przepust z wykorzystaniem O-ring FKM.

Złączka chroni przed kurzem i dymem w halach przemysłowych.

Montaż odbywa się przed montażem elektroniki, co ułatwia późniejszy demontaż.

Złączki niklowane zachowują dobrą przewodność ekranu kabla.

Powłoka chroni przed promieniowaniem UV i smarami maszynowym.

7. Systemy chłodnicze i klimatyzacyjne

W jednostkach wewnętrznych klimatyzatorów złączki grodziowe prowadzą rurę czynnika chłodniczego.

Złączki G 3/8″→M 26×1,5 łączą przewód parownika z modułem sterującym.

Złączki G 3/4″→M 34×2 stosuje się w jednostkach zewnętrznych do wprowadzania przewodu ¾″.

Złączki odporne są na czynniki chłodnicze R134a, R410a i mieszanki glikolowe.

Montaż odbywa się bez użycia klejów, co pozwala na łatwą wymianę.

Złączki wytrzymują różnicę temperatur od –20 °C do +120 °C.

Powłoka niklowa chroni przed wilgocią i korozją kondensatu.

Złączki zapewniają szczelność metal–metal bez dodatkowych uszczelek.

8. Instalacje w pojazdach i maszynach mobilnych

W autobusach, ciężarówkach i maszynach rolniczych złączki grodziowe wprowadza się do obudów sterowników.

Złączki G 3/8″→M 26×1,5 stosuje się do przewodów czujników ABS i przewodów CAN bus.

Złączki G 1/2″→M 28×1,5 przeprowadzają przewód zasilania modułu sterującego silnikiem.

Powłoka niklowa zabezpiecza przed solą drogową i korozją atmosferyczną.

Złączki montażowe wytrzymują drgania do 60 Hz i wstrząsy do 20 g.

Montaż odbywa się bez konieczności demontażu obudowy sterownika.

Elementy są zgodne z normami motoryzacyjnymi ISO/TS 16949.

9. Branża farmaceutyczna i medyczna

W czystych pomieszczeniach złączki grodziowe prowadzą przewody pomp dozujących i czujników.

Złączki G 1/4″→M 20×1,5 stosuje się w liniach CIP/SIP.

Uszczelki EPDM spełniają normy FDA.

Złączki niklowane nie wpływają na czystość mikrobiologiczną pomieszczenia.

Montaż odbywa się w obudowach komór laminar flow.

Połączenie zachowuje szczelność przy +121 °C w autoklawie.

Złączki ułatwiają wymianę przewodów podczas walidacji i serwisu.

10. Przemysł spożywczy i napojowy

W stanowiskach rozlewu płynów spożywczych złączki grodziowe przeprowadzają przewody do dozowników.

Złączki G 1/8″→M 16×1,5 służą do czujników przepływu syropu cukrowego.

Uszczelki FKM zapewniają odporność na kwasy i alkohole.

Złączki montuje się w obudowach modułów dozujących.

Powłoka niklowa ułatwia czyszczenie i zachowuje higienę.

Złączki chronią elektronikę sterującą przed rozpryskami płynów.

11. Przemysł morski i offshore

W konstrukcjach okrętowych i platformach wiertniczych złączki grodziowe przeprowadzają przewody zasilające panele sterownicze.

Złączki G 3/4″→M 34×2 stosuje się do wiązek kabli sterujących hydrauliką.

Powłoka niklowa i pasywacja chronią przed solną mgłą i korozją morską.

Złączki wytrzymują skoki temperatury od –20 °C do +60 °C i wilgotność 100 %.

Montaż odbywa się w klasach środowiskowych C5-M.

Elementy spełniają normę NORSOK M–501.

12. Automatyka budynków i systemy IoT

W inteligentnych budynkach złączki grodziowe prowadzą przewody czujników obecności i sterowników oświetlenia.

Złączki G 1/2″→M 28×1,5 łączą czujniki temperatury i wilgotności.

Złączki G 1/8″→M 16×1,5 stosuje się do czujników CO₂.

Montaż odbywa się w panelach domofonowych i sterownika BMS.

Złączki chronią przed pyłem i insektami.

Powłoka niklowa minimalizuje interferencje sygnałowe.

Zapewniają szczelność IP65 i odporność na UV.

13. Serwis i remonty instalacji

W pracach serwisowych i modernizacyjnych złączki grodziowe pozwalają wymieniać tylko jeden element.

Zamiast rozbierać całą obudowę, montażysta odkręca złączkę.

Podłącza nowy przewód z uszczelką w kilka minut.

Redukcja kosztów serwisu i minimalizacja czasu przestoju.

Złączki ułatwiają adaptację nowych urządzeń do istniejących paneli.

Utrzymują ciągłość produkcji w zakładach przemysłowych.

14. Aplikacje specjalistyczne

W laboratoriach analitycznych złączki grodziowe prowadzą przewody do spektrometrów i chromatografów.

Złączki G 1/8″→M 16×1,5 łączą sondy pomiarowe z linią próżniową.

W stacjach ładowania pojazdów elektrycznych złączki G ¾″→M 34×2 prowadzą przewód zasilający do gniazda ładowania.

W systemach solarnych i wiatrowych złączki grodziowe łączą przewody inwerterów z instalacją fotowoltaiczną.

W pojazdach autonomicznych złączki grodziowe prowadzą wiązki czujników lidar i radar.

Poniżej przedstawiamy szczegółowe dane techniczne złączek grodziowych CPP PREMA seria 80.0401.

1. Materiał podstawowy

Złączki wykonujemy z mosiądzu stopu CW 617N.

Stop zawiera około 60 % miedzi i 40 % cynku.

Śladowe ilości ołowiu poprawiają obrabialność.

Analizę składu chemicznego potwierdza spektrometria.

Pręty półfabrykatów pochodzą od certyfikowanych dostawców.

Każda partia ma dokumentację zgodną z EN 12164/12165.

2. Powłoka niklowa

Po obróbce CNC nakładamy galwaniczny nikiel.

Grubość powłoki wynosi 5 µm ± 1 µm.

Kontrolujemy ją miernikiem XRF.

Twardość powłoki przekracza 200 HV.

Przyczepność potwierdzamy metodą pull-off ≥ 10 MPa.

Odporność korozyjną bada test soli mgły 72 h.

Powłoka spełnia wymagania ISO 4527 i PN-EN ISO 9227.

3. Gwinty i normy

Gwint wewnętrzny grodziowy G … spełnia ISO 228-1.

Kąt profilu gwintu G wynosi 60 °.

Gwint zewnętrzny M … wykonujemy według ISO 965-1.

Kąt gwintu M to 60 °, klasa tolerancji 6g.

Tolerancja średnicy gwintów wynosi ± 0,1 mm.

Gniazdo G uszczelnia się metal-metal lub z użyciem O-ring.

Gwint M umożliwia dokręcenie nakrętki grodziowej.

4. Warianty i wymiary

G 1/2″ GW → M 28×1,5

Gwint zewnętrzny metryczny M 28×1,5 mm.

Gwint wewnętrzny G 1/2″ (skok 0,912 mm).

Długość całkowita L = 17 mm.

G 3/4″ GW → M 34×2

M 34×2 mm metryczny zewnętrzny.

G 3/4″ – skok 1,27 mm.

L = 30 mm.

G 3/8″ GW → M 26×1,5

Gwint zewnętrzny M 26×1,5 mm.

G 3/8″ – skok 0,794 mm.

L = 25 mm.

G 1/4″ GW → M 20×1,5

M 20×1,5 mm zewnętrzny.

G 1/4″ – skok 0,544 mm.

L = 15 mm.

G 1/8″ GW → M 16×1,5

Gwint metryczny M 16×1,5 mm.

G 1/8″ – skok 0,352 mm.

L = 15 mm.

5. Tolerancje wymiarowe

Tolerancja długości L wynosi ± 0,2 mm.

Tolerancja rozmiaru sześciokąta: ± 0,2 mm.

Współosiowość gwintów ≤ 0,05 mm.

Chropowatość Ra powierzchni po obróbce CNC ≤ 1,6 µm.

Powtarzalność wymiarów dzięki obróbce w centrach CNC.

Kontrola wymiarów w maszynie współrzędnościowej.

6. Ciśnienie robocze i testy szczelności

Złączki dopuszczamy do pracy przy 25 bar w układach hydraulicznych.

W układach pneumatycznych robocze ciśnienie wynosi 10 bar.

Test hydrostatyczny przeprowadzamy przy 1,5× wartości roboczej (37,5 bar).

Czas utrzymania ciśnienia w próbie: 2 minuty.

Test gazowy wykonujemy azotem lub helem przy 15 bar.

Wykrywanie mikroszczelin odbywa się metodą mydlną lub detektorem helu.

Testy potwierdzają szczelność metal–metal i uszczelnień.

7. Zakres temperatur

Zakres pracy ciągłej od –20 °C do +120 °C.

Krótkotrwała temperatura do +150 °C z uszczelką FKM.

O-ring EPDM pracuje do +120 °C.

Obróbka i materiał pozwalają na użycie w temperaturach do –20 °C.

Mosiądz zachowuje wytrzymałość w całym zakresie termicznym.

Powłoka niklowa zapobiega korozji termicznej.

8. Kompatybilność z uszczelkami

Rowek pod O-ring ma głębokość 0,7 mm i szerokość 1,8 mm.

Zalecane uszczelki:

NBR – do +100 °C, media neutralne.

EPDM – do +120 °C, gorąca woda i para.

FKM (Viton) – do +200 °C, chemikalia.

Rowek chroni O-ring przed wypchnięciem.

W połączeniach krytycznych stosujemy podwójne uszczelnienie.

Uszczelniacza metal–metal nie stosuje się przy wysokich wibracjach.

9. Moment dokręcenia

Producent zaleca stosowanie klucza dynamometrycznego.

Zalecane wartości:

G 1/8→M 16×1,5: 8–12 Nm.

G 1/4→M 20×1,5: 8–12 Nm.

G 3/8→M 26×1,5: 10–15 Nm.

G 1/2→M 28×1,5: 12–18 Nm.

G 3/4→M 34×2: 15–25 Nm.

Przekroczenie momentu grozi uszkodzeniem gwintu i powłoki.

Niedokręcenie prowadzi do nieszczelności.

Użycie dynamometru gwarantuje powtarzalność montażu.

10. Chropowatość powierzchni i tarcie

Po obróbce CNC i polerce Ra ≤ 1,6 µm.

Powierzchnia gwintów ma jednolity wykończenie.

Współczynnik tarcia metal–metal μ ≈ 0,12.

Metal–gumowy kontakt z O-ring μ ≈ 0,25.

Stały współczynnik tarcia ułatwia precyzyjne dokręcanie.

Gładkie gwinty zmniejszają ryzyko zacięcia.

11. Masa jednostkowa

Masa zależy od wariantu:

G 1/8→M 16×1,5 – około 12 g.

G 1/4→M 20×1,5 – około 15 g.

G 3/8→M 26×1,5 – około 22 g.

G 1/2→M 28×1,5 – około 28 g.

G 3/4→M 34×2 – około 45 g.

Lekka masa ułatwia montaż ręczny.

Cięższe złączki wymagają stabilnej podstawy przy dokręcaniu.

12. Opakowanie i logistka

Złączki pakujemy pojedynczo w worki foliowe z barierą antykorozyjną.

Kartony zbiorcze mieszczą 25 lub 50 sztuk, w zależności od rozmiaru.

Każdy worek ma etykietę z kodem produktu, numerem partii i datą.

Etykieta na kartonie zawiera listę kodów, ilość i datę produkcji.

System zarządzania magazynem odświeża stan co 24 h.

Dostawy realizujemy w systemie just-in-time.

13. Zgodność z normami i certyfikaty

Złączki spełniają normy:

ISO 228-1 – gwinty cylindryczne.

ISO 965-1 – gwinty metryczne.

PN-EN ISO 4527 – powłoka niklowa.

PN-EN ISO 9227 – test soli mgły.

RoHS i REACH – ograniczenia substancji niebezpiecznych.

ISO 9001 – system zarządzania jakością.

CE – deklaracja zgodności z dyrektywami UE.

Każdy produkt ma deklarację zgodności CE.

Certyfikaty materiałowe Dołączamy do wysyłki.

14. Parametry środowiskowe i recykling

Mosiądz CW 617N nadaje się w 100 % do recyklingu.

Odpady galwaniczne kierujemy do firm odzysku metali.

Woda z procesów do odtłuszczania i płukania trafia do recyrkulacji.

Zakład stosuje system odzysku ciepła, zmniejszając emisję CO₂ o 20 %.

Farby i chemikalia spełniają normę RoHS.

Opakowania kartonowe podlegają recyklingowi.

W tej sekcji opisujemy wszystkie surowce i procesy technologiczne, które wykorzystujemy do produkcji złączek grodziowych CPP PREMA seria 80.0401.

Surowiec podstawowy: mosiądz CW 617N

Podstawowym materiałem jest mosiądz stopu CW 617N. Ten stop zawiera około 60 % miedzi i 40 % cynku. Dodatek < 0,1 % ołowiu poprawia obrabialność. Struktura metalu ma charakter dwufazowy (α+β). Faza α odpowiada za plastyczność. Faza β podnosi wytrzymałość.

Mosiądz CW 617N ma potwierdzony skład chemiczny. Każda partia podlega analizie spektrometrycznej. Kontrolujemy zawartość Cu, Zn, Pb i śladowych domieszek. Dzięki temu surowiec spełnia normę EN 12165.

Stop CW 617N ma granicę plastyczności Rp0,2 ≥ 200 MPa i wytrzymałość na rozciąganie Rm ≥ 330 MPa. Wydłużenie przy zerwaniu wynosi minimum 12 %. Twardość podskali Brinella (HB) mieści się w przedziale 80–100 HB.

2. Selekcja i śledzenie partii surowca

Pręty mosiężne pozyskujemy wyłącznie od certyfikowanych hut europejskich. Każdą dostawę oznaczamy numerem partii. Przed skrawaniem wykonujemy analizę chemiczną metodą spektrometrii emisyjnej. Zapisujemy wyniki w systemie ERP. Tym samym uzyskujemy pełną identyfikowalność materiału.

Dzięki temu każdy detal można powiązać z dokumentacją surowca. W razie reklamacji mamy dostęp do wyników badania pierwiastków. Zapewniamy zgodność z wymaganiami RoHS i REACH.

3. Obróbka wstępna: cięcie i wykrawanie

Pręty mosiężne tnęmy na taśmach piłowych z chłodziwem. Cięcie odbywa się na długość nieznacznie większą od finalnej L. Następnie wykonujemy wykrawanie otworu centrującego. Wiertło nawierca otwór pilotażowy pod tokarkę. Taki proces zapewnia idealną współosiowość gwintów w późniejszej obróbce.

Wykrawanie kończymy sprawdzeniem wymiarów suwmiarką. Tolerancja wstępnego cięcia wynosi ± 0,2 mm. Dzięki temu centra CNC otrzymują detale o stałych długościach wejściowych.

4. Obróbka precyzyjna CNC: toczenie i frezowanie

Toczenie wykonujemy na centrach CNC 5-osiowych. Obróbka odbywa się w trzech etapach:

Zgrubne toczenie korpusu z zachowaniem tolerancji ± 0,05 mm.

Precyzyjne toczenie gwintów G i M z dokładnością profilu do ± 0,01 mm.

Obróbka faz i otworów kontrolnych.

Narzędzia tokarskie wymieniamy co 500 detali. Kontrolujemy krawędź tnącą i temperaturę wrzeciona. Drgania tłumimy systemem aktywnych podpór.

Frezowanie sześciokątnego kołnierza odbywa się na maszynach 3-osiowych. Frez ma fazę 0,5 × 45°. Kołnierz pod klucz ma nominalny wymiar 19 mm lub 24 mm. Tolerancja odległości od osi gwintów do krawędzi sześciokąta wynosi ± 0,1 mm.

5. Czyszczenie ultradźwiękowe i odtłuszczanie

Po skrawaniu na detalach pozostają opiłki i chłodziwo. Oczyszczamy je w kąpieli ultradźwiękowej. Stosujemy roztwór alkaliczny o pH 10–11 z dodatkiem środków odtłuszczających. Ultradźwięki o częstotliwości 40 kHz rozbijają zanieczyszczenia.

Po ultradźwiękach przechodzimy do płukania w wodzie dejonizowanej. Następnie suszymy detale w suszarce z recyrkulacją powietrza na poziomie 60 °C. Ta procedura gwarantuje czystość powierzchni poniżej 1 mg/dm² cząstek stałych.

6. Galwanizacja niklem: proces i parametry

Odtłuszczone detale trafiają do galwanizerni. Proces obejmuje następujące etapy:

Odtłuszczanie chemiczne w kąpieli NaOH.

Aktywacja w słabej kąpieli kwasu siarkowego.

Nakładanie niklu – kąpiel Ni SO₄ z dodatkiem antypieczarka. Temperatura utrzymywana na poziomie 45–55 °C. Prąd galwaniczny 2–4 A/dm². Czas zanurzenia dobieramy tak, by uzyskać 5 ± 1 µm powłoki.

Płukanie w dejonizowanej wodzie.

Suszenie w komorze 60 °C.

Każdą serię mierzymy miernikiem XRF. Wynik musi mieścić się w przedziale 4–6 µm. Weryfikujemy twardość powłoki ≥ 200 HV.

7. Pasywacja chromianowa: ochrona antykorozyjna

Po niklowaniu stosujemy pasywację chromianową. Detale zanurzamy w roztworze chromianu trójwartościowego na 2 minuty. Pasywacja wytwarza warstwę o grubości 0,5–1 µm. Ta bariera chemiczna chroni nikiel przed utlenianiem.

Test soli mgły (72 h) potwierdza klasę odporności korozyjnej 3 w skali ISO 9227. Kolor powłoki zyskuje lekko żółtawy odcień.

8. Polerowanie i fazowanie krawędzi

Ostatni etap to polerka nylonowymi szczotkami. Szczotki pracują przy 1500 obr./min. Dzięki temu uzyskujemy jednolity matowy połysk i usuwamy mikronierówności.

Następnie wyprowadzamy fazę 0,3 × 45° na krawędziach wlotu gwintu. Faza ułatwia wstępne wkręcenie detalu ręcznie. Zapobiega zaczepianiu się krawędzi o przewód czy uszczelkę.

9. Kontrola jakości i testy materiałowe

Po procesach obróbczych i galwanizacji detale trafiają do kontroli:

Inspekcja wizualna pod lupą 10 ×: szukamy smug, pali ślady opiłków.

Pomiar chropowatości: Ra ≤ 1,6 µm metodą profilometru.

Pomiar grubości powłoki: sprzęt XRF w trzech punktach detalu.

Test przyczepności: metoda pull-off zgodna z ISO 4624. Wynik ≥ 10 MPa.

Test soli mgły: 72 h w komorze solnej wg ISO 9227.

Test zmęczeniowy: 10 000 cykli przy ciśnieniu 10 bar w komorze drganiowej 50 Hz.

Niedoskonałe detale kierujemy do re-galwanizacji lub do recyklingu.

10. Oznakowanie i traceability

Każdą złączkę znakujemy laserem na sześciokącie:

Kod produktu (np. G½→M28×1,5).

Numer partii.

Datę produkcji (YYYYMMDD).

Laser nie narusza powłoki. Numer partii łączy detal z wynikami badania spektrometrii, testami powłok i testami szczelności.

11. Pakowanie i magazynowanie

Detale pakujemy pojedynczo w worki foliowe z barierą antykorozyjną.

Worki konfekcjonujemy w kartony zbiorcze po 25 lub 50 sztuk.

Każdy karton oznaczamy kodem, ilością i datą.

Magazyn utrzymujemy w warunkach 5–25 °C i wilgotności < 60 %.

Chronimy przed bezpośrednim światłem i nadmierną wilgocią.

12. Parametry środowiskowe i recykling

Mosiądz CW 617N nadaje się w 100 % do recyklingu.

Odpady galwaniczne trafiają do certyfikowanych instalacji odzysku metali.

Woda z czyszczenia ultradźwiękowego wraca do procesu po filtracji.

Zakład stosuje odzysk ciepła z suszenia i galwanizacji.

Emisję CO₂ zmniejszamy o 20 %. Proces spełnia wymagania ISO 14001.

Poniższa instrukcja opisuje krok po kroku montaż złączki grodziowej CPP PREMA seria 80.0401.

1. Przygotowanie stanowiska

Wybierz stabilny Państwa stół montażowy.

Zabezpiecz powierzchnię matą antypoślizgową.

Usuń luźne przedmioty z otoczenia.

Zapewnij punktowe oświetlenie nad strefą montażu.

Przygotuj dokumentację techniczną i rysunki panelu.

Sprawdź stan narzędzi i może skalibruj klucz dynamometryczny.

2. Zestaw narzędzi

Klucz dynamometryczny 5–30 Nm.

Klucz płaski lub oczkowy 19 mm, 24 mm, 27 mm.

Końcówka nasadkowa pod klucz dynamometryczny.

Papier ścierny 120 i 240.

Szczotka nylonowa lub mosiężna.

Alkohol izopropylowy i ściereczki bezpyłowe.

Taśma PTFE do gwintów cylindrycznych.

O-ring EPDM, NBR lub FKM (jeżeli stosujesz).

Wiertło koronowe do otworu przegrodowego.

Gwintownik do otworów M16, M20, M26, M28 i M34.

Detektor wycieków (płyn do mydlin lub detektor helu).

3. Sprawdzenie elementu

Weź złączkę z odpowiedniej serii 80.0401.

Odczytaj kod na sześciokącie (np. G½→M28×1,5).

Obejrzyj powłokę niklową.

Nie dopuszczaj do rys ani odprysków.

Dotknij gwinty. Nie powinny być zanieczyszczone.

Zmierz długość L suwmiarką.

Porównaj z dokumentacją.

Sprawdź czystość rowka pod O-ring.

4. Przygotowanie otworu przegrodowego

Zaznacz na panelu punkt montażu.

Przebij folię papierową na cienkiej ściance.

Zamocuj wiertło koronowe do średnicy metrycznego gwintu.

Wywierć otwór stożkowy delikatnie, by nie wgiąć ścianki.

Usuń opiłki szczotką nylonową.

Wygładź krawędzie papierem 120.

Odtłuść powierzchnię alkoholem izopropylowym.

5. Gwintowanie otworu

Wybierz gwintownik ręczny M odpowiedni do złączki (M16, M20…).

Nałóż niewielką ilość oleju skrawającego.

Wprowadź gwintownik dokładnie na oś otworu.

Obracaj gwintownik o 1 obrót w przód, 1/4 w tył.

Dokręcaj do pełnego wgłębienia.

Wykręć gwintownik prosto bez przechyleń.

Wyczyść otwór szczotką i odtłuść.

6. Montaż pierścienia grodziowego

Odsuń nakrętkę grodziową od korpusu złączki.

Sprawdź stan uszczelki O-ring (jeśli używasz).

Jeśli O-ring jest uszkodzony, wymień na nowy.

Nasuń nakrętkę na gwint metryczny.

Upewnij się, że nakrętka przeciska się gładko.

7. Uszczelnianie gwintu

Jeżeli stosujesz PTFE, odetnij 30 cm taśmy.

Zawiń gwint cylindryczny (G) 3–5 razy.

Upewnij się, że nie ma fałd i pęcherzy.

Końcówka taśmy ukrywa się pod zwojem.

Jeśli używasz O-ring, pomiń ten krok.

8. Wstępne wkręcenie złączki

Wprowadź gwint zewnętrzny M w otwór przegrodowy.

Obracaj ręką do momentu wstępnego zacięcia.

Sprawdź osiowość złączki względem panelu.

Obróć złączkę o 1/4 obrotu ręcznie, by ustabilizować montaż.

9. Dokładne dokręcenie kluczem

Zamocuj klucz dynamometryczny na sześciokącie kołnierza.

Ustaw moment zgodny z wariantem:

G 1/8→M 16×1,5: 8–12 Nm

G 1/4→M 20×1,5: 8–12 Nm

G 3/8→M 26×1,5: 10–15 Nm

G 1/2→M 28×1,5: 12–18 Nm

G 3/4→M 34×2: 15–25 Nm

Obracaj kluczem aż dynamometr kliknie.

Nie przekręcaj ponad wskazanie.

Kołnierz przylega równo do panelu.

10. Montaż przewodu lub rury

Wprowadź przewód do gniazda G.

Użyj odpowiedniej uszczelki – O-ring EPDM lub PTFE w taśmie.

Upewnij się, że przewód nie zadziera izolacji.

Dokręć nakrętkę od strony przeciwnej panelu.

Użyj klucza oczkowego i momentu 80 % wartości zewnętrznej.

Sprawdź stabilność przewodu w przepuście.

11. Test szczelności mechanicznej

Delikatnie pociągnij i obróć przewód.

Sprawdź, czy uszczelnienie trzyma.

Użyj manometru lub sondy, by wywrzeć lekkie naciśnięcie.

Obserwuj wyciek płynów lub pary.

W przypadku poluzowania powtórz kroki 8–10.

12. Test szczelności ciśnieniowej

Podłącz źródło wody lub sprężonego powietrza.

Napompuj do 1,5 × ciśnienia roboczego (np. 37,5 bar).

Utrzymaj ciśnienie 2 minuty.

Obserwuj ewentualne wycieki.

Użyj mydlin lub detektora helu w aplikacjach gazowych.

Jeżeli wykryjesz pęcherzyki – rozmontuj złączkę i popraw uszczelnienie.

13. Czyszczenie i kontrola końcowa

Usuń resztki taśmy PTFE i mydlin.

Przetrzyj elementy ściereczką bezpyłową.

Oczyść powierzchnię z kurzu i zabrudzeń.

Sprawdź ponownie połączenie wizualnie.

Upewnij się, że powłoka niklowa nie ma odprysków.

14. Dokumentacja montażu

Zanotuj datę montażu.

Wpisz kod produktu i numer partii.

Zarejestruj moment dokręcenia i rodzaj uszczelnienia.

Dołącz wynik testu szczelności.

Zarchiwizuj dokumentację zgodnie z ISO 9001.

15. Konserwacja i przeglądy

Sprawdzaj co 6 miesięcy.

Powtarzaj test hydrostatyczny przy roboczym ciśnieniu.

Wymieniaj O-ring co 12 miesięcy.

Dokręcaj kluczem, jeśli moment spadł poniżej wartości.

Czyszcz powłokę z zabrudzeń chemicznych.

Zastąp zużyte uszczelnienia nowymi.

16. Wskazówki praktyczne

Montuj złączki od najtrudniej dostępnego punktu.

Używaj przedłużki klucza w ciasnych przestrzeniach.

Unikaj smarów na gwintach.

Zabezpiecz przewód obejmą w aplikacjach wibracyjnych.

Upewnij się, że uszczelka nie jest skręcona.

Zawsze stosuj odpowiedni moment klucza.

Co to jest złączka grodziowa?

To element łączeniowy prowadzący przewód lub rurę przez przegrodę.Do czego służy seria 80.0401?

Służy do przeprowadzania instalacji przez ścianki i panele.Jak sprawdzić kod produktu?

Odczytaj wygrawerowany symbol na sześciokącie.Jakie są warianty gwintów?

G 1/2→M 28×1,5, G 3/4→M 34×2, G 3/8→M 26×1,5, G 1/4→M 20×1,5, G 1/8→M 16×1,5.Jakie materiały stosujemy?

Używamy mosiądzu CW 617N z powłoką niklową 5 µm.Jaką maksymalną grubość przegrody mogę montować?

Złączka pasuje do grubości panelu 1–3 mm.Czy gwint wewnętrzny G uszczelnia się sam?

Bez uszczelki wymaga taśmy PTFE lub O-ring.Jaki moment dokręcenia stosować?

Od 8 do 25 Nm, w zależności od wariantu.Jakiego testu użyć do weryfikacji szczelności?

Użyj testu hydrostatycznego i metody mydlanej.Czy klucz udarowy jest dopuszczalny?

Nie. Uderzenia mogą uszkodzić powłokę i gwint.Jak wybrać O-ring?

NBR do +100 °C, EPDM do +120 °C, FKM do +200 °C.Czy złączki CPP PREMA są zgodne z RoHS?

Tak. Te z-serii są wolne od substancji niebezpiecznych.Jak często kontrolować montaż?

Przegląd co 6–12 miesięcy.Czy mogę użyć PTFE zamiast O-ring?

Tak, w aplikacjach statycznych wystarczy PTFE.Czy powłoka niklowa jest bezpieczna w żywności?

Nie zalecamy. Stosuj mosiądz niklowany z atestem spożywczym.Jak czyścić złączki?

Użyj delikatnej szczotki nylonowej i neutralnego detergentu.Czy mogę użyć acetonu?

Nie. Aceton może uszkodzić epoksydowe uszczelki.Czy gwintowanie panelu jest konieczne?

Tak. Zapewnia stabilne pasowanie i szczelność.Jak przygotować otwór montażowy?

Wywierć otwór koronowy, wykłyntuj go i wyfrezuj gwint.Jaki gwintownik wybrać?

Użyj ręcznego gwintownika M o tym samym rozmiarze.Czy muszę odtłuszczać otwór?

Tak. Użyj alkoholu izopropylowego.Jak unikać uszkodzenia powłoki?

Używaj kluczy o właściwym profilu i nie przekraczaj momentu.Czy mogę demontować i montować złączkę wielokrotnie?

Tak, ale zawsze wymieniaj uszczelkę i sprawdzaj powłokę.Jakie są konsekwencje nadmiernego dokręcenia?

Nadmierny moment może odkształcić gwint lub uszkodzić powłokę.Jakie są korzyści z użycia O-ring?

O-ring tłumi drgania i eliminuje mikroszczeliny.Czy złączka jest przewodząca elektrycznie?

Tak. Metaliczna powłoka przewodzi prąd.Jak zabezpieczyć przewód przed drganiami?

Użyj obejmy kablowej przy złączce.Ile zajmuje montaż jednej złączki?

Około 3–5 minut.Jakie są wymiary rowka na O-ring?

Głębokość 0,7 mm, szerokość 1,8 mm.Czy mogę użyć złączki w środowisku morskim?

Tak, ale zalecamy dodatkową powłokę ochronną.Czy złączka nadaje się do instalacji gazowych?

Tak, testowana azotem przy 15 bar.Jak testować złączkę w terenie?

Użyj przenośnego detektora wycieków lub mydlin.Czy montaż wymaga specjalnego przeszkolenia?

Instalator z doświadczeniem w armaturze poradzi sobie sam.Czy złączki mają atest UL?

Wersje standardowe nie mają UL. Mogą być przygotowane na zamówienie.Jakie są nazwy synonimiczne złączek grodziowych?

Przepust kablowy, przepust panelowy, przepust grodziowy.Czy mogę stosować złączki w urządzeniach medycznych?

Wymaga to atestu biokompatybilnego.Czy złączka pracuje w próżni?

Tak, w warunkach do 10⁻³ mbar.Jak uniknąć poślizgu klucza?

Użyj fazowanych krawędzi kołnierza i klucza o właściwym profilu.Czy muszę wypełnić otwór uszczelniaczem silikonowym?

Nie. Złączka z O-ring zapewnia szczelność.Czy złączki grodziowe są modułowe?

Tak. Pozwalają wymieniać tylko element uszkodzony.Czy mogę użyć pasty antysejsmicznej?

Nie. Pasta zmienia współczynnik tarcia.Czy złączki są odporne na wibracje?

Tak. Test zmęczeniowy potwierdza odporność.Czy złączki wytrzymują przeciążenia ciśnieniowe?

Test hydrostatyczny 1,5× robocze wartość potwierdza wytrzymałość.Czy muszę używać klucza dynamometrycznego?

Zalecamy. Zapobiega niedokręceniu i nadkręceniu.Jak dobrać uszczelkę do aplikacji?

Woda i powietrze – NBR. Gorąca para – EPDM. Chemikalia – FKM.Czy przepust kablowy wymaga uszczelnienia od zewnątrz?

Zwykle nie. O-ring wystarcza.Czy można stosować taśmę teflonową?

Tak. Zapewnia drugą barierę uszczelniającą.Czy montaż można przeprowadzić na mokro?

Nie. Gwint musi być suchy.Czy można łączyć różne materiały przewodów?

Tak. Złączki pracują z przewodami miedzianymi i stalowymi.Jak unikać korozji galwanicznej?

Używaj przewodu o podobnym potencjale elektrochemicznym.Czy klient samodzielnie może wymienić uszczelkę?

Tak. Proces jest prosty i nie wymaga spawania.Czy złączka zmienia własności panelu?

Minimalnie – otwór jest krótki, L = 15–30 mm.Czy mogę malować panel po montażu?

Tak, ale unikaj malowania gwintów.Czy powłoka niklowa jest bezpieczna dla elektroniki?

Tak. Nikiel nie przewodzi EMI w istotnym stopniu.Czy montaż wymaga atestu instalatora?

Instalator z uprawnieniami monterki armatury może wykonać montaż.Czy złączka pasuje do paneli z tworzywa?

Tak, jeśli materiał ma odpowiednią sztywność i grubość.Czy gwint M wymaga smarowania?

Nie. Smar zaburza współczynnik tarcia.Czy złączki grodziowe pracują w instalacjach niskoprądowych?

Tak, do 230 V i 24 V DC.Czy mogę użyć złączki do przejść rurowych?

Nie. Służą do przejścia kabli i cienkich przewodów.Gdzie uzyskać wsparcie techniczne?

Zadzwoń lub napisz do działu inżynierskiego CPP PREMA.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści