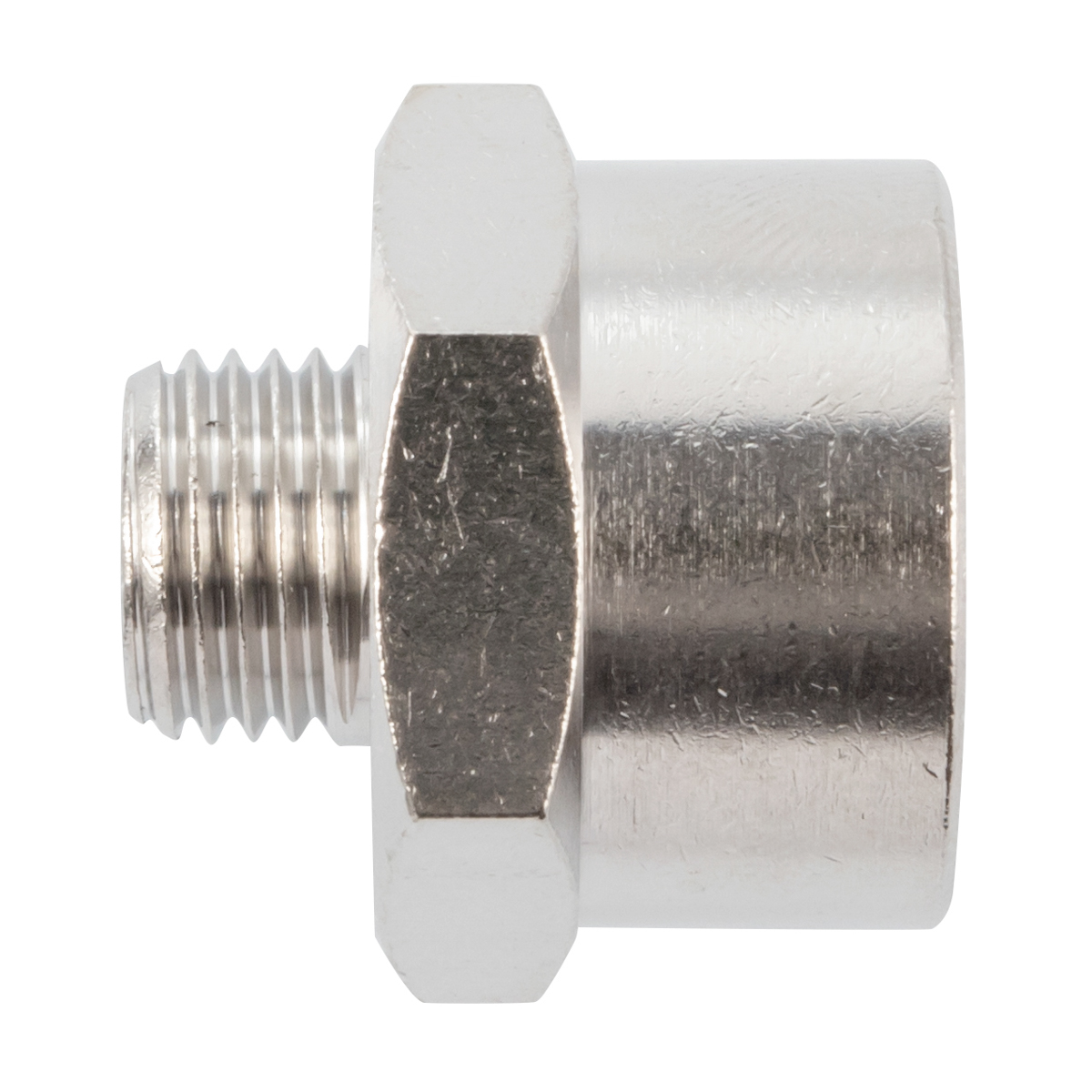

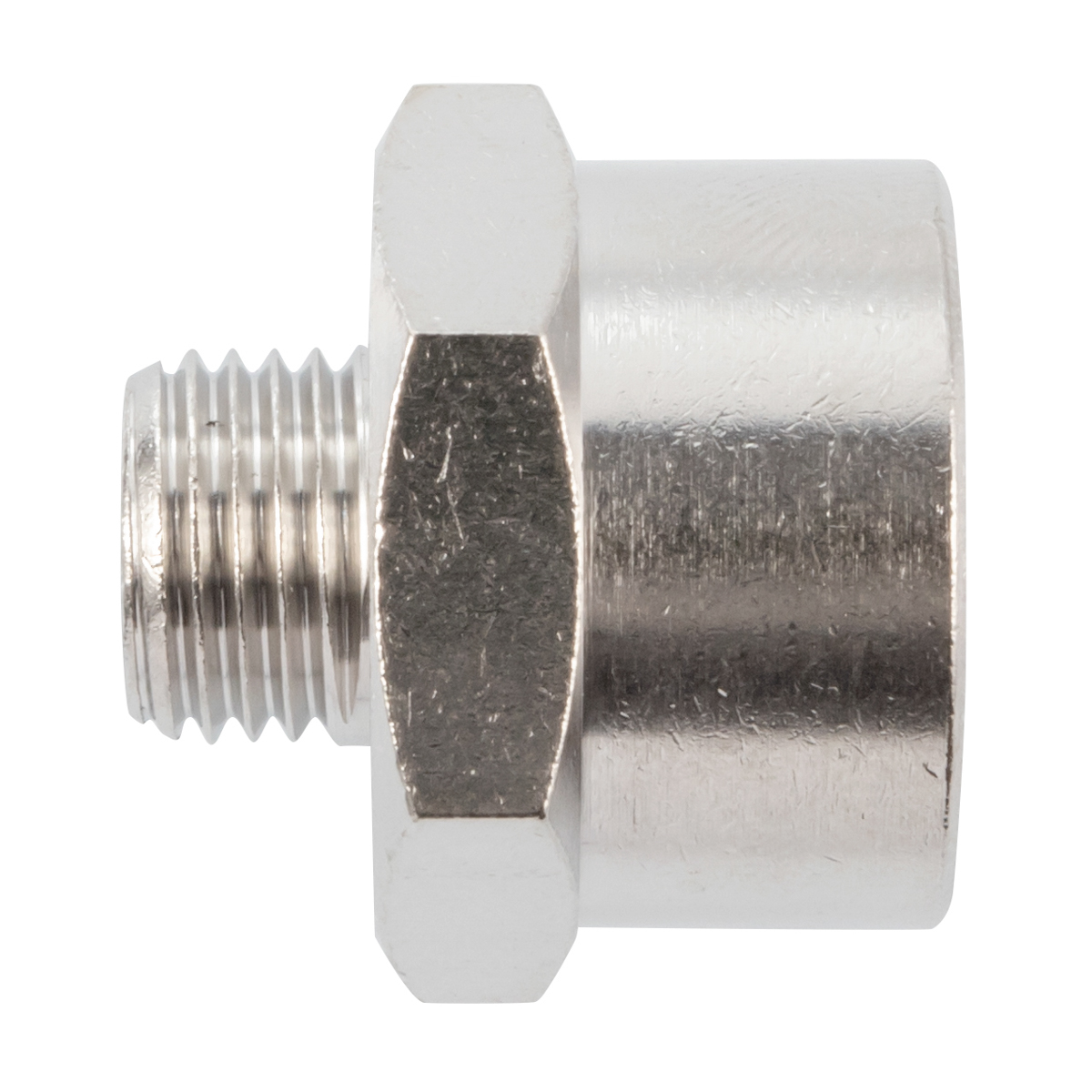

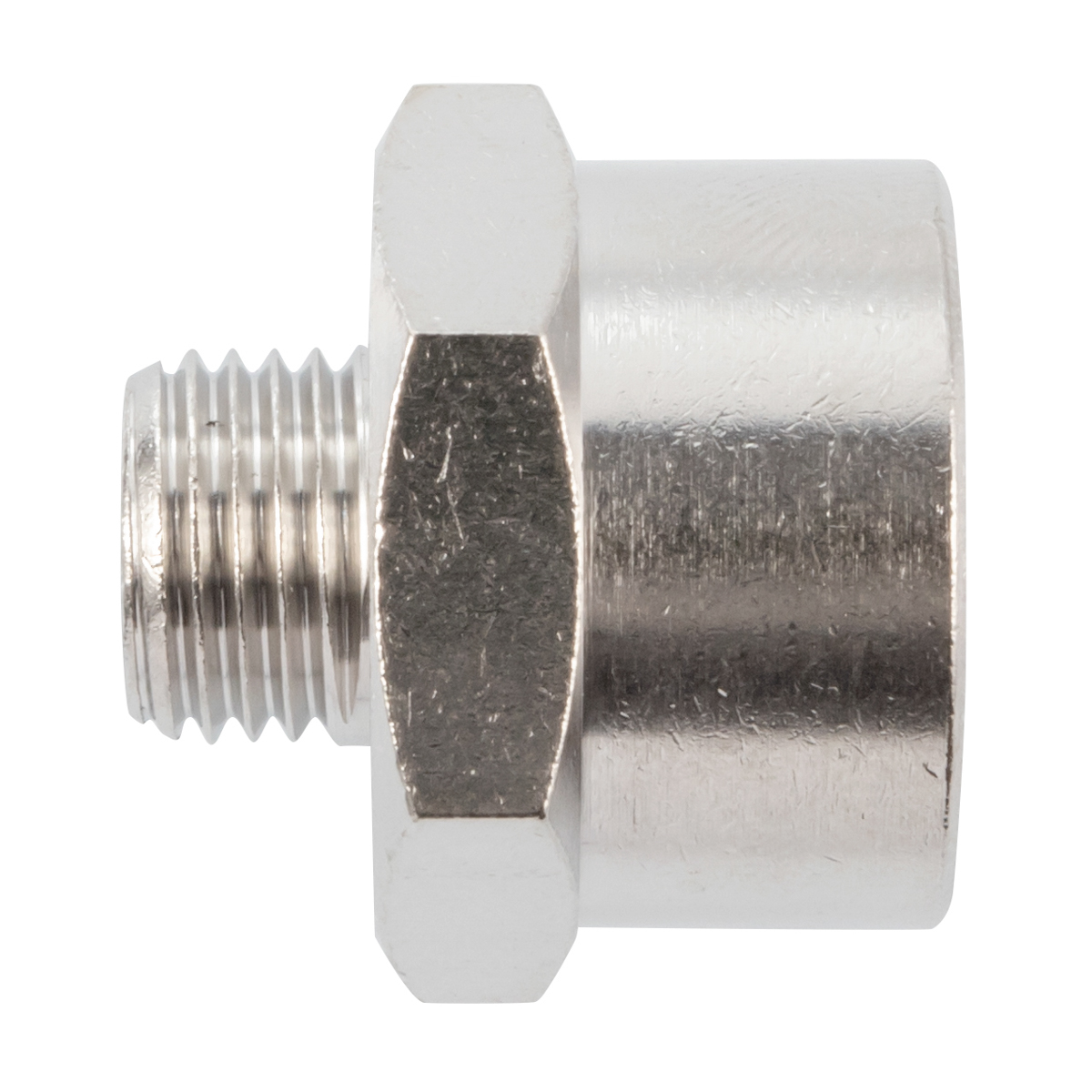

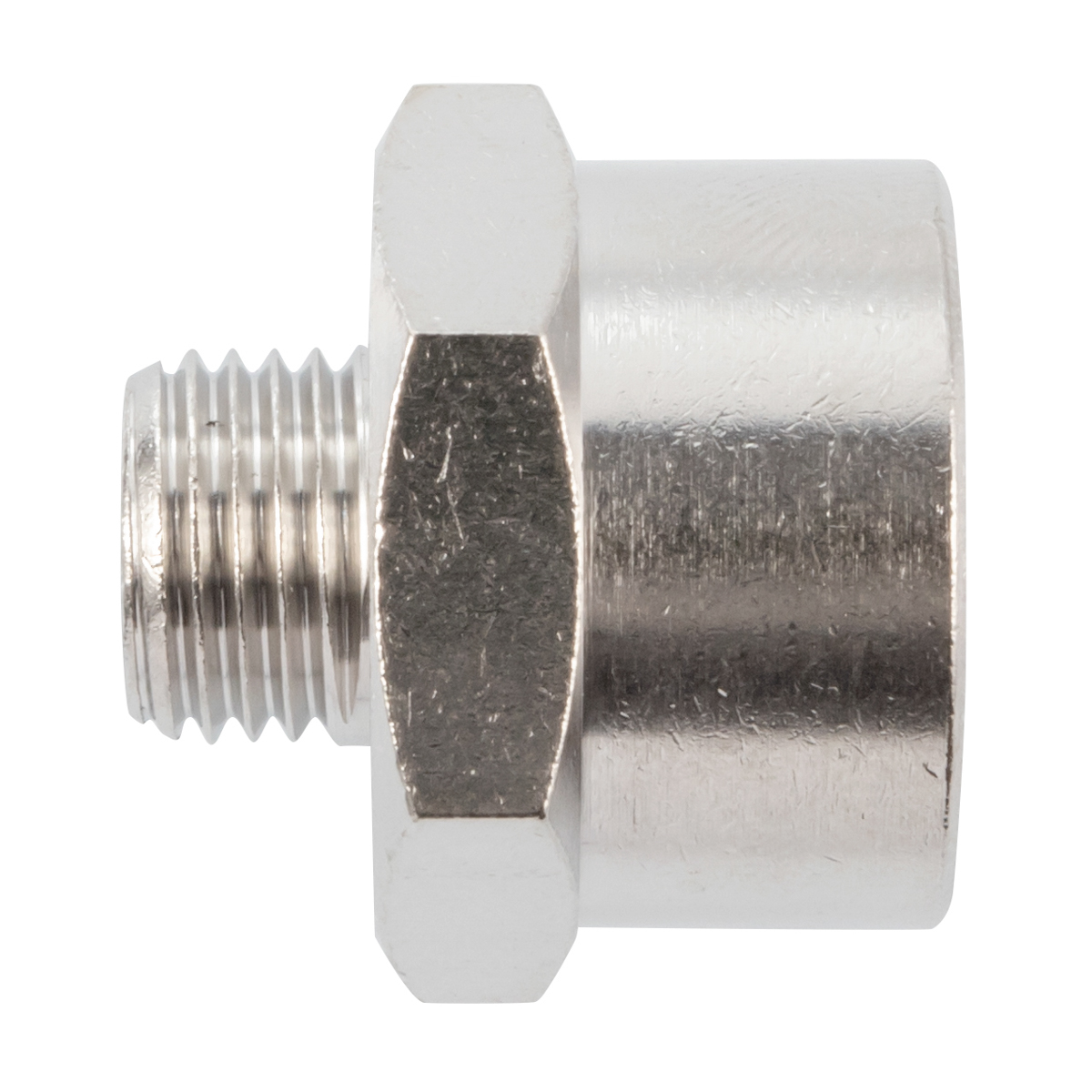

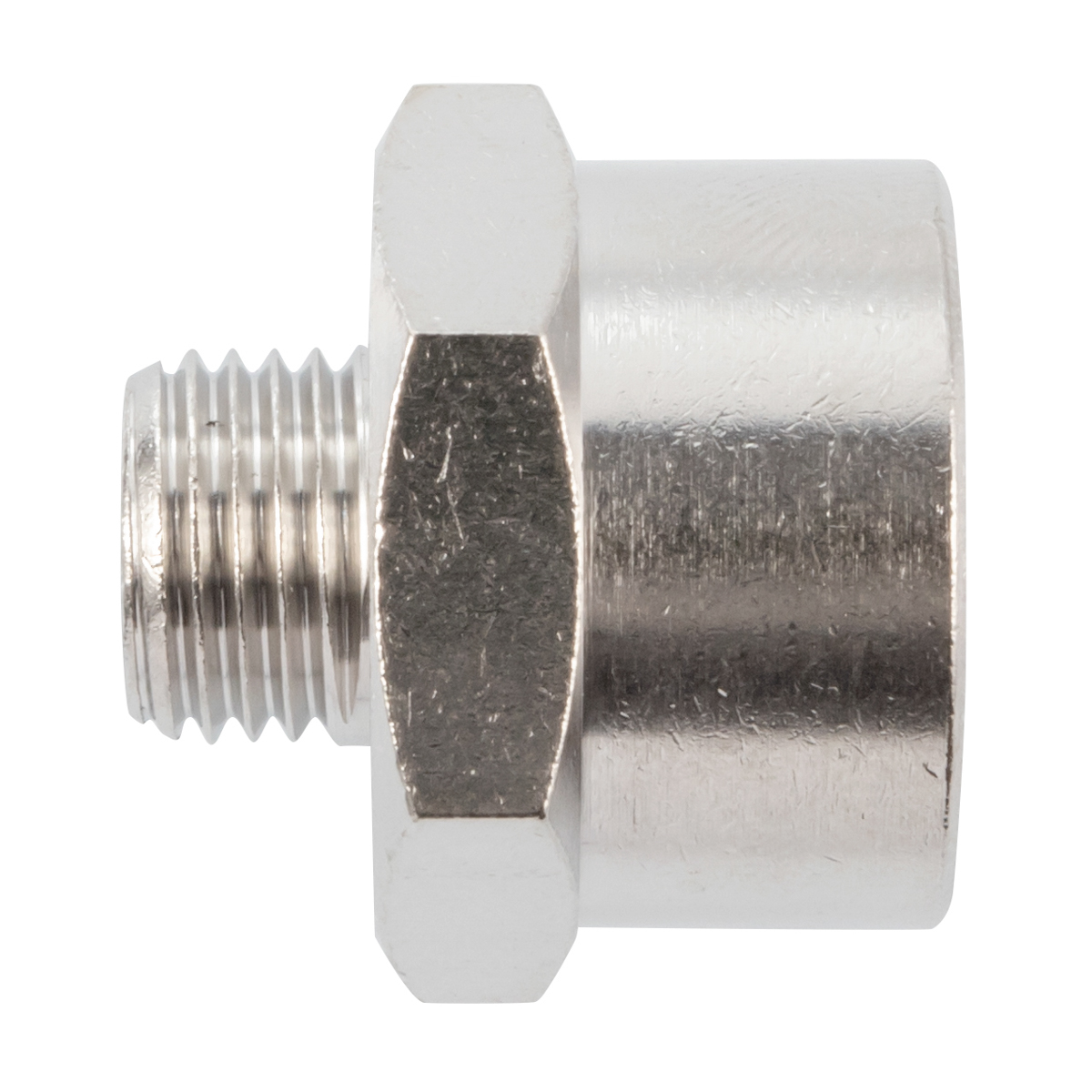

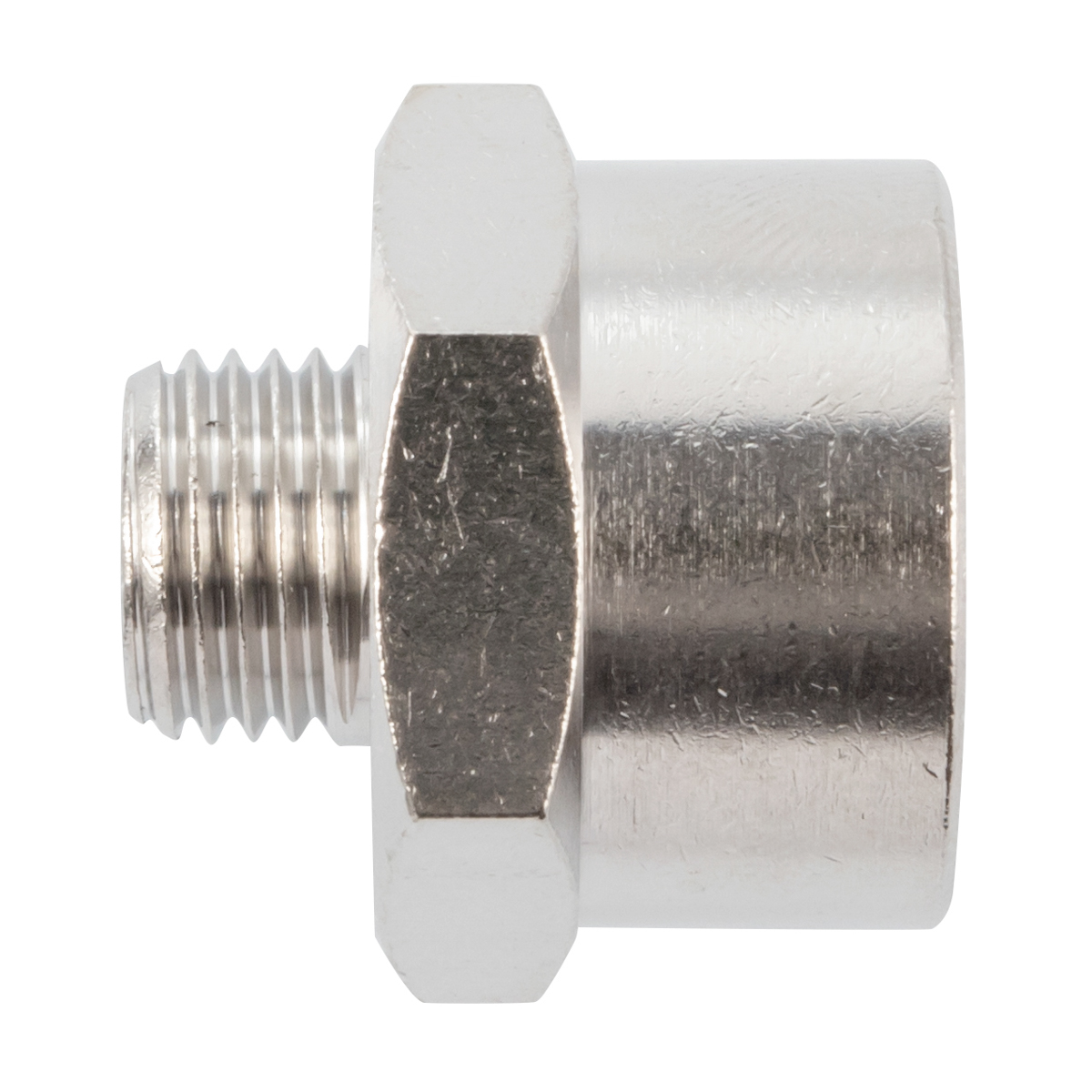

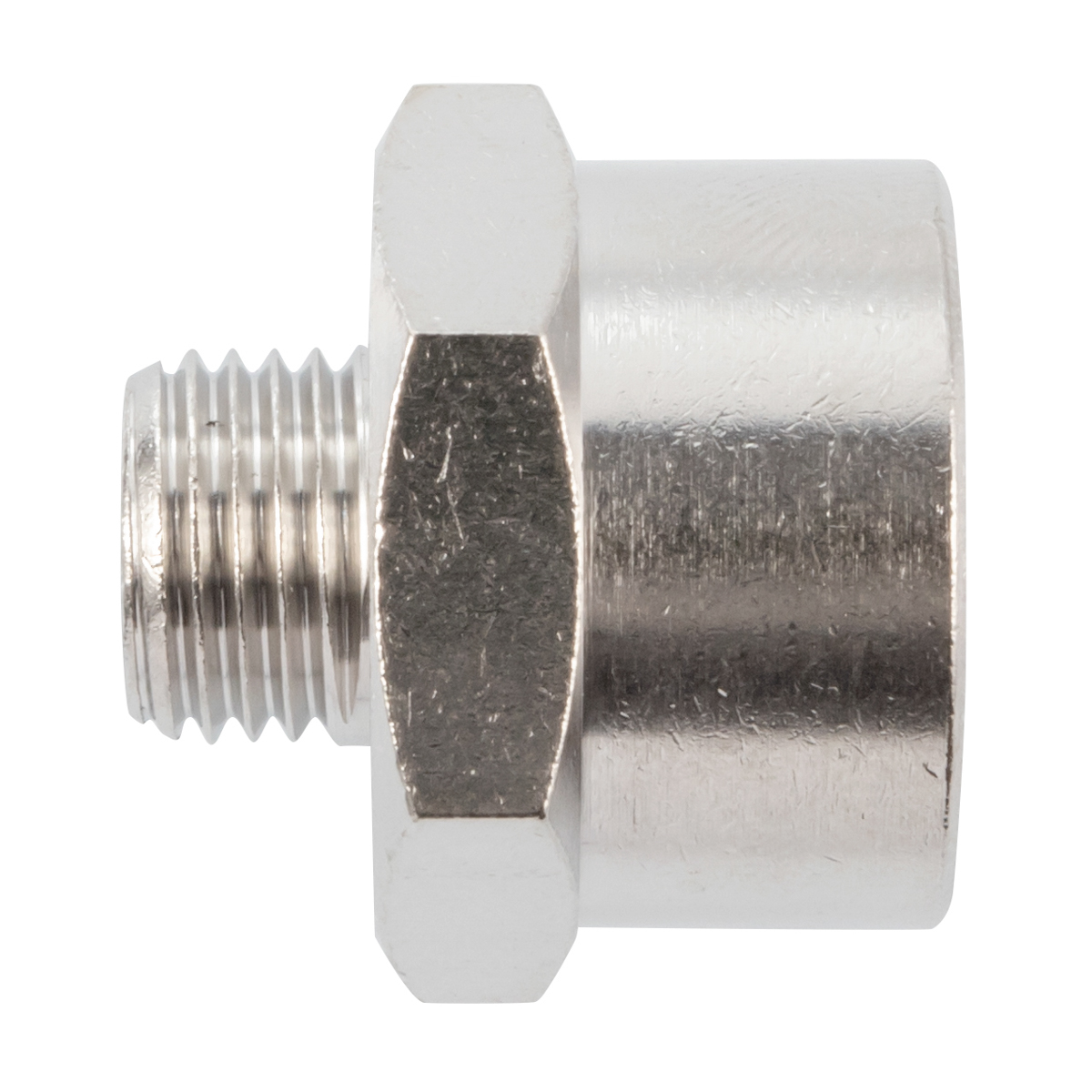

Złączki redukcyjne mosiężne niklowane z gwintem cylindrycznym GZ/GW seria 80.0123

80.0123.M518

Złączka redukcyjna gwintowana, redukcja nyplowa M5 GZ - G1/8 GW, mosiądz nikl. 2050 M5-1/8

4,20 zł netto

5,17 zł brutto

80.0123.3838

Złączka redukcyjna gwintowana, redukcja nyplowa G3/8 GZ - G3/8 GW, mosiądz nikl. 2050 3/8-3/8

6,10 zł netto

7,50 zł brutto

80.0123.3812

Złączka redukcyjna gwintowana, redukcja nyplowa G3/8 GZ - G1/2 GW, mosiądz nikl. 2050 3/8-1/2

9,00 zł netto

11,07 zł brutto

80.0123.1838

Złączka redukcyjna gwintowana, redukcja nyplowa G1/8 GZ - G3/8 GW, mosiądz nikl. 2050 1/8-3/8

4,90 zł netto

6,03 zł brutto

80.0123.1818

Złączka redukcyjna gwintowana, redukcja nyplowa G1/8 GZ - G1/8 GW, mosiądz nikl. 2050 1/8-1/8

2,30 zł netto

2,83 zł brutto

80.0123.1814

Złączka redukcyjna gwintowana, redukcja nyplowa G1/8 GZ - G1/4 GW, mosiądz nikl. 2050 1/8-1/4

3,30 zł netto

4,06 zł brutto

80.0123.1438

Złączka redukcyjna gwintowana, redukcja nyplowa G1/4 GZ - G3/8 GW, mosiądz nikl. 2050 1/4-3/8

5,20 zł netto

6,40 zł brutto

80.0123.1414

Złączka redukcyjna gwintowana, redukcja nyplowa G1/4 GZ - G1/4 GW, mosiądz nikl. 2050 1/4-1/4

3,40 zł netto

4,18 zł brutto

80.0123.1412

Złączka redukcyjna gwintowana, redukcja nyplowa G1/4 GZ - G1/2 GW, mosiądz nikl. 2050 1/4-1/2

8,30 zł netto

10,21 zł brutto

80.0123.1234

Złączka redukcyjna gwintowana, redukcja nyplowa G1/2 GZ - G3/4 GW, mosiądz nikl. 2040 1/2-3/4

21,50 zł netto

26,45 zł brutto

80.0123.1212

Złączka redukcyjna gwintowana, redukcja nyplowa G1/2 GZ - G1/2 GW, mosiądz nikl. 2050 1/2-1/2

10,10 zł netto

12,42 zł brutto

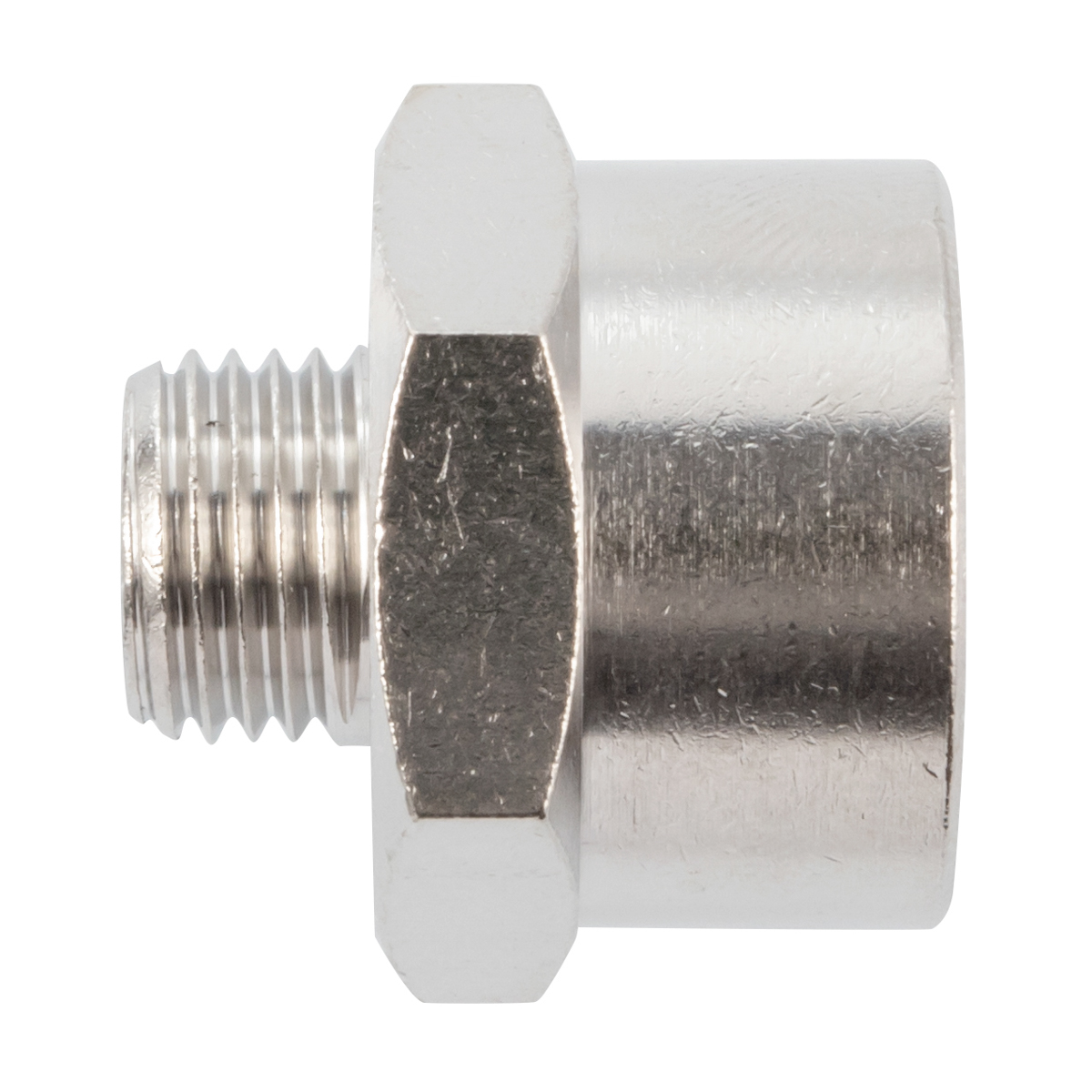

CPP PREMA seria 80.0123 to profesjonalna linia niklowanych złączek redukcyjnych mosiężnych z gwintem cylindrycznym GZ/GW, stworzona dla wymagających instalacji przemysłowych i komercyjnych. Każdy element łączy w sobie najwyższą jakość surowca, precyzyjną obróbkę CNC oraz trwałą powłokę niklową. Dzięki temu złączki zachowują szczelność, odporność na korozję i estetyczny wygląd przez wiele lat eksploatacji.

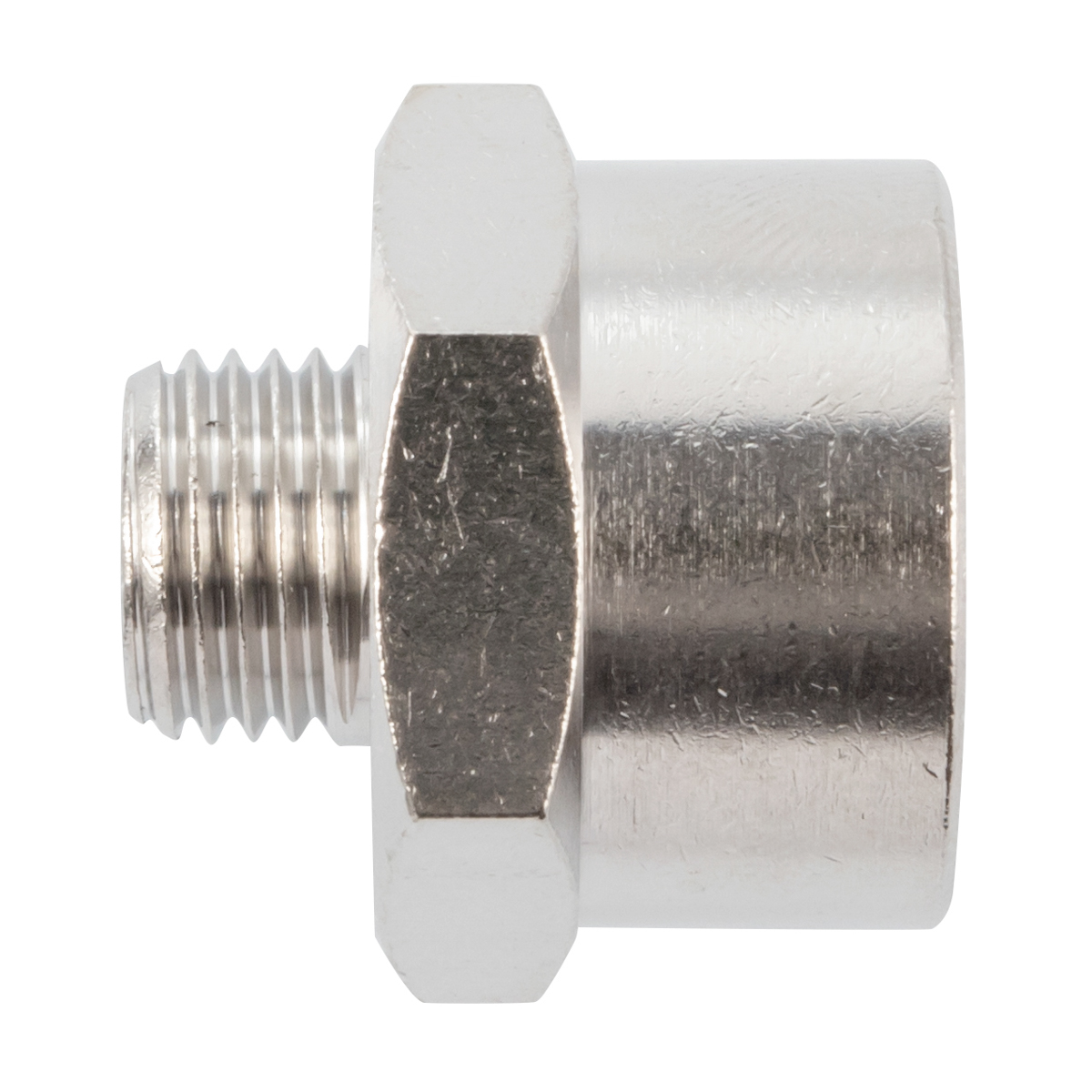

Każdą złączkę wykonujemy z mosiądzu CW 617N. Surowiec ten zawiera optymalny stosunek miedzi i cynku, co gwarantuje wysoką wytrzymałość mechaniczną (≥ 330 MPa na rozciąganie) oraz elastyczność podczas montażu (wydłużenie ≥ 12 %). Następnie po obróbce CNC nakładamy galwaniczną powłokę niklową o grubości 5 µm. Powłoka spełnia wymogi normy PN-EN ISO 4527 i gwarantuje odporność na korozję w środowiskach wodnych, gazowych i słabo korozyjnych chemicznie.

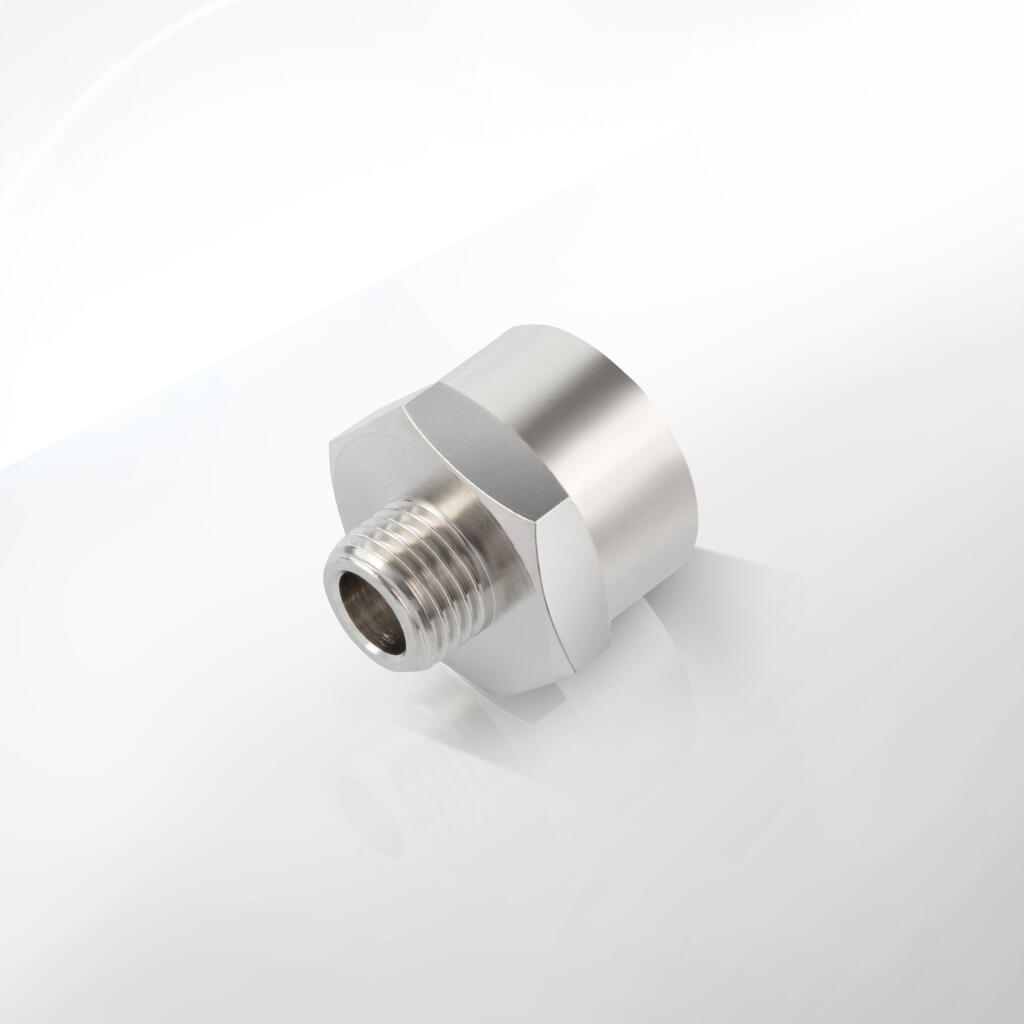

Konstrukcja złączki ma formę walcowego korpusu z centralnym, sześciokątnym kołnierzem ułatwiającym montaż kluczem. Modułowa budowa łączy gwint zewnętrzny (GZ) i gwint wewnętrzny (GW) o różnych nominalnych średnicach. Długość całkowita każdego wariantu została zoptymalizowana pod kątem minimalizacji strat ciśnienia i maksymalnej ergonomii montażu w ciasnych przestrzeniach. Tolerancja wykonania gwintu wynosi ± 0,1 mm, co gwarantuje idealne dopasowanie do armatury zgodnie z ISO 228-1.

Dla każdego połączenia zoptymalizowaliśmy skok gwintu: od drobnych 0,352 mm (G⅛) po grube 1,27 mm (G¾). Dzięki temu złączki doskonale nadają się zarówno do precyzyjnych przyłączy manometrów czy czujników M5/M6, jak i do dużych przewodów G½ czy G¾ w instalacjach grzewczych i gazowych. Zewnętrzny sześciokąt 24 mm (dla średnic calowych) lub 19 mm (dla G¼ i G⅛) ułatwia dokręcanie kluczem dynamometrycznym, a gładkie fazy obrzeża chronią klucz przed ześlizgiwaniem.

Proces produkcji obejmuje:

Selekcję półfabrykatów z atestowanego stopu mosiądzu CW 617N.

Obróbkę CNC na centrach 5-osiowych z dokładnością pozycjonowania 0,005 mm.

Mycie ultradźwiękowe w wodzie dejonizowanej, by usunąć wióry i substancje smarne.

Galwanizację niklem w kontrolowanych kąpielach o pH 4,2–4,6 i temperaturze 50 °C.

Suszenie w komorze z recyrkulacją lekkiego ciepła, by odparować resztki wody.

Polerowanie nylonowymi szczotkami, usuwające mikrodefekty i nadające jednolity połysk.

Kontrolę jakości – pomiar grubości powłoki, testy szczelności hydrostatycznej (1,5 × ciśnienia roboczego), badania tolerancji wymiarowych w maszynie współrzędnościowej.

Pakowanie pojedynczych złączek w torebki foliowe z nadrukiem kodu, daty i numeru partii. Zbiorczo konfekcjonujemy kartony po 50 lub 100 sztuk (w zależności od wariantu).

Każdy etap produkcji dokumentujemy w systemie ISO 9001. Dzięki temu możesz śledzić pochodzenie materiału i warunki testów każdych złączek. Otrzymasz pełną dokumentację zgodności CE, atesty materiałowe oraz protokoły z testów ciśnieniowych i korozji solnej.

W praktyce złączki redukcyjne CPP PREMA 80.0123 sprawdzają się jako kluczowe elementy przy:

Łączeniu przewodów o jednakowej średnicy (np. G½ → G½) w instalacjach C.O. i wodnych.

Redukcji średnicy z G½ do G¾, gdy wymaga tego przyłącze kotła kondensacyjnego lub nagrzewnicy.

Adaptacji armatury do mniejszych rozmiarów, np. G⅛ → G⅛ w liniach pomiarowych i manometrach.

Przyłączaniu czujników M5/M6 do rozdzielaczy z gwintem G⅛.

Szybkim łączeniu rozdzielaczy sprężonego powietrza (G¼ → G⅜) w układach pneumatycznych.

Wymianie zużytych złączek bez konieczności wymiany całego korpusu zaworu.

Dzięki kompaktowym wymiarom i gładkim powierzchniom, złączki montujesz nawet w ciasnych skrzynkach rozdzielczych i obudowach maszyn. Nie potrzebujesz dodatkowych przejściówek ani taśmy PTFE w większości zastosowań – gwint cylindryczny wkręca się płynnie, a uszczelnienie zapewnia metaliczny kontakt powłoki niklowej.

Złączki redukcyjne CPP PREMA seria 80.0123 znajdują zastosowanie w większości instalacji rurowych. Umożliwiają łatwą zmianę średnicy przewodu bez potrzeby stosowania dodatkowych adapterów. Montujesz je szybko, a połączenie uzyskujesz szczelne, trwałe i odporne na korozję. W tej sekcji omówimy szeroki wachlarz praktycznych zastosowań dla każdego wariantu złączek, od największych G½ do najmniejszych M5/M6.

1. Instalacje wodne

Wodociągi zimnej wody

Złączkę G½ GZ → G½ GW stosujesz do łączenia dwóch odcinków rury o tej samej średnicy. Po montażu przewód pozostaje szczelny nawet przy 25 bar ciśnienia.Wodociągi ciepłej wody

Wariant G½ GZ → G¾ GW używasz, gdy przewód główny ma średnicę ¾″, a dopływ – ½″. Pozwala to skierować większy przepływ na instalacje grzewcze czy podłogowe.Filtry wody i stacje uzdatniania

Redukcję G¼ GZ → G½ GW zakładasz przy wejściu do filtra. W tej konfiguracji mniejszy dopływ o średnicy ¼″ napędza większy moduł filtrujący ½″.Podłączenie baterii i armatury sanitarnej

Złączki G⅜ GZ → G½ GW montujesz przy przyłączach baterii i zaworów kulowych. Dopasowują standardowe rury ⅜″ do korpusów ½″.Kąpielówki i baterie natryskowe

Wariant G⅛ GZ → G⅛ GW sprawdza się przy cienkich dopływach w przyłączach natrysków i akcesoriów łazienkowych.Zraszacze ogrodowe i systemy nawadniania

Złączka G¼ GZ → G⅜ GW umożliwia montaż zraszaczy i punkty zasilania w ogrodach. Dopasowuje rurkę ¼″ do szybkozłączek ⅜″.Instalacje solankowe i uzdatniające

Złączkę G⅛ GZ → G¼ GW stosujesz w systemach mineralizujących wodę. Mniejszy dopływ ⅛″ łączy się z instalacją ¼″.Układy przeciwzalewowe i awaryjne

Wariant M5 GZ → G⅛ GW użyjesz w czujnikach poziomu wody. Połączysz przewód czujnika M5 z gwintem ⅛″.Punkty poboru i hydranty wewnętrzne

Redukcja G½ GZ → G½ GW łączy hydranty nadmuchowe z głównym przewodem. Złączka zachowuje szczelność i szybko reaguje na otwarcie zaworu.Instalacje basenowe i SPA

Złączki G½ GZ → G¾ GW montujesz przy wymiennikach ciepła i pompach obiegowych. Umożliwiają efektywny przepływ wody.Instalacje myjni i automaty car-wash

Wariant G¼ GZ → G½ GW stosujesz w linii myjącej pistolety. Redukcja zapewnia stabilne ciśnienie i równomierny strumień wody.Infrastruktura budynków użyteczności publicznej

Złączki G⅛ GZ → G⅜ GW wykorzystasz w szybkozłączach punktów mycia rąk.Filtry odżelaziaczy i zmiękczacze

Redukcję G¼ GZ → G¼ GW montujesz na wejściu mediów do kolumn filtracyjnych.Bath-pipings w przemyśle spożywczym

Wariant G⅛ GZ → G⅛ GW umożliwia precyzyjne podłączenie dysz czyszczących CIP.

2. Instalacje grzewcze

Centralne ogrzewanie (C.O.)

Złączka G½ GZ → G½ GW łączy obiegi grzejnikowe z rozdzielaczem. Gwarantuje wytrzymałość przy 8–10 bar i +90 °C.Ogrzewanie podłogowe

Redukcja G¼ GZ → G½ GW dopasowuje przewody pex 16 × 2 mm do kolektorów ½″. Montaż przebiega szybko i pewnie.Zawory termostatyczne

Wariant G⅜ GZ → G⅜ GW stosujesz do przyłączeń zaworów termostatycznych i zaworków przełączających.Pompy obiegowe i kotły

Złączkę G½ GZ → G¾ GW montujesz na przyłączu kotła kondensacyjnego z pompą. Dopasowuje ½″ do ¾″.Instalacje solarne

Wariant G⅜ GZ → G½ GW użyjesz przy rozdzielaczach obiegów glikolu w kolektorach.Odgałęzienia i obejścia

Redukcja G¼ GZ → G⅜ GW pozwala wykonać obejście grzejnika lub przyłączyć dodatkowe urządzenie.Stacje pogodowe i pomiar

M5 GZ → G⅛ GW łączy czujniki temperatury i przepływu z rurami grzewczymi.Termostaty pomieszczeniowe

Złączka M6 GZ → G⅛ GW umożliwia integrację czujników pomiarowych do sterowników.Zawory bezpieczeństwa

Wariant G½ GZ → G½ GW montujesz przy zaworach bezpieczeństwa kotłów.Nagrzewnice wodne

Redukcję G¾ GZ → G½ GW stosujesz do przyłącza nagrzewnicy w kanałach wentylacyjnych.Instalacje hybrydowe

Złączka G⅜ GZ → G⅜ GW łączy obiegi C.O. z instalacją chłodniczą.Systemy chłodzenia silników

Wariant G¼ GZ → G½ GW użyjesz w przyłączu wymienników ciepła w maszynach przemysłowych.Ogrzewanie technologiczne

Redukcja G½ GZ → G½ GW sprawdzi się w linii parogodziny do kompensacji średnicy rury.Modularne kotłownie

Złączki G½ GZ → G¾ GW pozwalają połączyć moduły kotłów o różnych średnicach przyłączy.

3. Instalacje gazowe

Linie gazu ziemnego

Złączkę G½ GZ → G½ GW montujesz w głównym przewodzie gazowym.Podłączenia kuchenek i pieców

Wariant G¼ GZ → G½ GW używasz do przyłączy kuchenek gazowych.Regulatory i reduktory

Redukcję G¼ GZ → G¼ GW stosujesz przy manometrach i zaworach redukcyjnych.Instalacje LPG

Złączka G½ GZ → G¾ GW łączy przewód ½″ z reduktorem ¾″ w samochodach.Czujniki i detektory

M5 GZ → G⅛ GW umożliwia podłączenie czujników ciśnienia gazu.Testy szczelności

Wariant G⅛ GZ → G⅛ GW stosujesz przy przyłączu testowym do detektorów.Instalacje gazu w budynkach

Redukcja G¾ GZ → G½ GW pozwala podłączyć liczniki i głowice zaworów.Kotły gazowe

Złączki G½ GZ → G¾ GW montujesz na przyłączu kotłów kondensacyjnych.Piecownie i piece przemysłowe

Wariant G⅜ GZ → G½ GW użyjesz w układach precyzyjnego dozowania gazu.Instalacje gastronomiczne

Redukcja G⅛ GZ → G⅜ GW montowana jest w przyłączu palników grzewczych.Linie gazu medycznego

Złączka M6 GZ → G⅛ GW łączy przewody specjalistyczne z aparaturą medyczną.Systemy bezpieczeństwa

Wariant G½ GZ → G½ GW montowany przy zaworach odcinających w systemach PPOŻ.Instalacje LPG w fl otach

Redukcja G½ GZ → G¾ GW łączy butle LPG z przewodem zasilającym.Podłączenia grilli gazowych

Złączki G¼ GZ → G½ GW stosujesz w przyłączu gazowym na zewnątrz budynku.

4. Instalacje pneumatyczne

Linie sprężonego powietrza

Złączka G¼ GZ → G⅜ GW łączy przewód ¼″ z rozdzielaczem ⅜″.Pneumatyczne narzędzia warsztatowe

Wariant G⅛ GZ → G⅛ GW podłączysz końcówki manometrów.Siłowniki i automatyka

Redukcję G¾ GZ → G⅜ GW stosujesz przy przyłączu siłowników o różnych średnicach.Maszyny CNC i roboty

Złączka M5 GZ → G⅛ GW umożliwia precyzyjne podłączenie czujników pneumatycznych.Systemy ważące i dozujące

Wariant G⅜ GZ → G½ GW łączy przewód ⅜″ z urządzeniami dozującymi ½″.Liniowe rozdzielacze

Redukcja G½ GZ → G½ GW stosowana jest w głównych rozdzielaczach powietrza.Przyłącza testerów szczelności

Złączka G⅛ GZ → G⅛ GW służy do testów ciśnieniowych narzędzi pneumatycznych.Układy bezpieczeństwa

Wariant M6 GZ → G⅛ GW montowany jest przy zaworach bezpieczeństwa pneumatycznego.Automatyka przemysłowa

Redukcja G¼ GZ → G½ GW łączy moduły sterujące z głównym przewodem.Systemy transportu próżni

Złączki G½ GZ → G½ GW nadają się do przyłączy pomp próżniowych.Chłodnice powietrza

Wariant G⅛ GZ → G⅜ GW stosowany jest w układach chłodzenia narzędzi.Instalacje pneumatyczne w pojazdach

Złączka G½ GZ → G¾ GW montowana jest w systemach hamulców pneumatycznych.Instalacje medyczne

M5 GZ → G⅛ GW podłączasz respiratory i linie tlenu.Systemy do napowietrzania zbiorników

Redukcja G⅜ GZ → G⅜ GW łączy wąż doprowadzający powietrze.

5. Instalacje chłodnicze i klimatyzacyjne

Obiegi czynnika chłodniczego

Złączkę G⅜ GZ → G⅜ GW montujesz w przyłączu parownika.Skraplacze i agregaty

Wariant G½ GZ → G½ GW łączy przewody ½″ do uszczelek skraplacza.Zawory rozprężne

Redukcja G¼ GZ → G⅜ GW podłącza rurkę kapilarną z zaworem.Pompy obiegowe glikolu

Złączka G⅛ GZ → G⅜ GW stosowana jest w instalacjach solarnych.Stacje klimatyzacyjne

Model G¾ GZ → G½ GW łączy przewód ¾″ z jednostką wewnętrzną ½″.Układy chłodzenia procesowego

Redukcja G½ GZ → G¾ GW montowana jest przy maszynach przemysłowych wymagających chłodzenia.Przyłącza manometrów czynnika

Złączka M6 GZ → G⅛ GW służy do czujników ciśnienia freonu.Linie pomp ciepła

Wariant G¾ GZ → G¾ GW łączy przewody obiegowe pompy ciepła.Instalacje VRF i VRV

Redukcja G⅜ GZ → G½ GW stosowana jest w przyłączach rozdzielaczy pomp ciepła.Chillery i UPS

Złączki G½ GZ → G½ GW montujesz w obiegach wody lodowej.Instalacje chłodzenia serwerowni

Wariant G½ GZ → G¾ GW łączy jednostki wewnętrzne z rurociągiem ¾″.Linie odprowadzania skroplin

Redukcja G⅛ GZ → G⅛ GW używana jest w odwadnianiu klimatyzatorów.Systemy HVAC

Złączki G¼ GZ → G½ GW montowane są w rozdzielaczach obiegów grzewczych i chłodniczych.Instalacje kriogeniczne

Wariant G⅛ GZ → G⅜ GW sprawdza się przy obiegach ciekłego azotu.

6. Instalacje przemysłowe i procesowe

Przemysł chemiczny

Redukcja G½ GZ → G½ GW łączy rury kwasoodporne z procesami produkcji.Farmacja

Złączka G⅛ GZ → G⅛ GW umożliwia przyłączenie czujników CIP/SIP.Przemysł spożywczy

Wariant G¼ GZ → G⅜ GW montowany jest w liniach do mycia zbiorników.Przemysł papierniczy

Redukcja G¾ GZ → G½ GW łączy papierowozia i systemy nawilżania.Przemysł wydobywczy

Złączki G⅜ GZ → G⅜ GW stosowane są przy przewodach pneumatycznych rurowych.Przemysł motoryzacyjny

M5 GZ → G⅛ GW podłączasz czujniki paliwa i oleju.Linie pakowania i napełniania

Redukcja G¼ GZ → G½ GW stosowana jest do dozowników cieczy.Przemysł tekstylny

Złączka G⅜ GZ → G⅜ GW montowana jest w układach sprężania powietrza.Przemysł elektroniczny

Wariant M6 GZ → G⅛ GW używany jest do przyłączenia pneumatycznych chwytaków.Aparatura laboratoryjna

Redukcja G⅛ GZ → G⅛ GW stosowana jest w przyłączu mikroskopijnych pomp próżniowych.Instalacje oczyszczania spalin

Złączka G½ GZ → G¾ GW łączy przewody wyciągowe.Przemysł drzewny

Wariant G⅜ GZ → G½ GW montowany jest w instalacjach natryskowych lakierni.Przemysł hutniczy

Redukcja G½ GZ → G½ GW używana jest przy zasilaniu urządzeń chłodzących.Instalacje zagrożone wybuchem (ATEX)

Złączki G½ GZ → G¾ GW posiadają certyfikat ATEX przy zastosowaniu odpowiednich uszczelek.

7. Instalacje medyczne i laboratoryjne

Respiracje i układy tlenu

M6 GZ → G⅛ GW łączy przewód tlenu z aparatem respiratora.Układy analityczne

Złączka G⅛ GZ → G⅛ GW umożliwia przyłączenie sond pomiarowych.Instalacje kriogeniczne

Wariant G⅛ GZ → G⅜ GW sprawdza się przy przewodach ciekłego azotu.Platformy robotyczne

Redukcja G½ GZ → G½ GW łączy moduły pneumatyki precyzyjnej.Laboratoria bio-bezpieczeństwa

Złączka G¼ GZ → G½ GW stosowana jest w linii spłukiwania i filtracji.Systemy odsysania

Wariant G⅜ GZ → G⅜ GW montowany jest przy układach ssących.Instalacje do chromatografii

Redukcja G⅛ GZ → G⅛ GW podłącza kolumny analityczne.Punkty odkażania

Złączka G¼ GZ → G⅜ GW łączy aparaty do nebulizacji.Instalacje VAC

M5 GZ → G⅛ GW stosowane jest do linii próżniowych.Systemy gazów medycznych

Złączka G½ GZ → G½ GW montowana jest w głównych rozdzielaczach tlenu.Zasilanie sond do endoskopów

Variant M6 GZ → G⅛ GW używany w ultraczułych przyłączach.Chirurgia hybrydowa

Redukcja G⅜ GZ → G½ GW łączy systemy odsysania i infuzji.Systemy iniekcji CRISPR

Złączka G⅛ GZ → G⅛ GW stosowana w precyzyjnych dozownikach.Bioreaktory

Wariant G½ GZ → G¾ GW montowany jest przy liniach wprowadzających gaz procesowy.

8. Modernizacje, remonty i adaptacje

Wymiana podzespołów

Złączkę G¼ GZ → G½ GW stosujesz, gdy wymieniasz starą złączkę nyplową tej samej średnicy.Modernizacja instalacji

Wariant G½ GZ → G¾ GW umożliwia zmianę średnicy przewodu bez wymiany całej armatury.Adaptacja nowych urządzeń

Redukcja G⅜ GZ → G½ GW pozwala podłączyć nowe pompy i kompresory do starych przewodów.Remonty kotłowni

Złączki G½ GZ → G½ GW montujesz, gdy wymieniasz korpus zaworu C.O.Rozbudowa systemu

Wariant G¼ GZ → G⅜ GW służy do dodawania nowych gałęzi w rozdzielaczach.Instalacje tymczasowe

Redukcja G⅛ GZ → G⅛ GW umożliwia szybkie podłączenie agregatów prądotwórczych i osuszaczy.Testy laboratoryjne na budowie

Złączki M5 GZ → G⅛ GW podłączają czujniki do tymczasowych linii testowych.Modernizacja hydrantów

Wariant G½ GZ → G½ GW wymieniasz przy remoncie hydrantu wewnętrznego.Serwis wymienników

Redukcja G⅛ GZ → G⅜ GW używana jest w przyłączu wymienników ciepła na stacjach serwisowych.Inne adaptacje

Złączkę G¼ GZ → G¼ GW montujesz w starych instalacjach, by dodać odgałęzienie o tej samej średnicy.Krótkoterminowe zlecenia

Wariant G⅜ GZ → G½ GW stosowany jest w wypożyczalniach sprzętu budowlanego.Uszczelnienia awaryjne

Redukcja G½ GZ → G¾ GW montowana jest szybko w przypadku przecieków w instalacjach.Instalacje na eventy

Złączki G⅛ GZ → G⅝ GW używane są w mobilnych stanowiskach gastronomicznych.Zastosowania polowe

Wariant M6 GZ → G⅛ GW montowany jest w polowych stacjach uzdatniania wody.

Złączki redukcyjne serii 80.0123 to precyzyjne elementy armatury gwintowanej, zaprojektowane do łączenia przewodów o różnych średnicach w instalacjach hydraulicznych, pneumatycznych, gazowych, chłodniczych i procesowych. Poniżej przedstawiono szczegółowe parametry techniczne dla dwunastu wariantów nyplowych, obejmujących gwinty od G½ do G⅛ oraz M5/M6, w tym wymiary, materiały, gwinty, powłoki, ciśnienie robocze, testy i zgodność z normami.

1. Warianty i wymiary

Seria 80.0123 obejmuje dwanaście modeli redukcji nyplowych z gwintem wewnętrznym (GZ) i zewnętrznym (GW):

G½ GZ → G½ GW:

Długość całkowita: 28 ±0,2 mm.

Rozmiar klucza: 24 mm.

Masa: 35 g.

G½ GZ → G¾ GW:

Długość całkowita: 30 ±0,2 mm.

Rozmiar klucza: 24 mm.

Masa: 40 g.

G¼ GZ → G½ GW:

Długość całkowita: 25 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 25 g.

G¼ GZ → G¼ GW:

Długość całkowita: 22 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 20 g.

G¼ GZ → G⅜ GW:

Długość całkowita: 24 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 22 g.

G⅛ GZ → G¼ GW:

Długość całkowita: 20 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 15 g.

G⅛ GZ → G⅛ GW:

Długość całkowita: 18 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 12 g.

G⅛ GZ → G⅜ GW:

Długość całkowita: 22 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 18 g.

G⅜ GZ → G½ GW:

Długość całkowita: 26 ±0,2 mm.

Rozmiar klucza: 24 mm.

Masa: 30 g.

G⅜ GZ → G⅜ GW:

Długość całkowita: 24 ±0,2 mm.

Rozmiar klucza: 24 mm.

Masa: 25 g.

G M5 GZ → G⅛ GW:

Długość całkowita: 16 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 10 g.

G M6 GZ → G⅛ GW:

Długość całkowita: 16 ±0,2 mm.

Rozmiar klucza: 19 mm.

Masa: 10 g.

Tolerancje wymiarowe: ±0,2 mm (długość), ±0,1 mm (gwinty), weryfikowane maszyną współrzędnościową (±0,005 mm).

Powtarzalność: Kontrola 100% partii, zgodność z ISO 9001:2015.

2. Gwinty

Typ gwintu: Cylindryczny BSPP (ISO 228-1) dla G½, G¾, G⅜, G¼, G⅛; metryczny dla M5, M6.

Tolerancje gwintów:

Gwint wewnętrzny (GZ): Klasa 6H (BSPP), 6g (metryczny).

Gwint zewnętrzny (GW): Klasa 6g (BSPP), 6h (metryczny).

Kąt profilu gwintu: 60° (BSPP), 60° (metryczny).

Skok gwintu:

G¾: 1,814 mm (14 zwojów/cal).

G½: 1,814 mm (14 zwojów/cal).

G⅜: 1,337 mm (19 zwojów/cal).

G¼: 1,337 mm (19 zwojów/cal).

G⅛: 0,907 mm (28 zwojów/cal).

M5, M6: 0,8 mm.

Średnice gwintów:

G¾: Ø zewnętrzne 26,44 ±0,1 mm.

G½: Ø zewnętrzne 20,96 ±0,1 mm.

G⅜: Ø zewnętrzne 16,66 ±0,1 mm.

G¼: Ø zewnętrzne 13,16 ±0,1 mm.

G⅛: Ø zewnętrzne 9,73 ±0,1 mm.

M5: Ø zewnętrzne 5,0 ±0,1 mm.

M6: Ø zewnętrzne 6,0 ±0,1 mm.

Kontrola: Cyfrowy miernik gwintów, pierścienie wzorcowe, dokładność ±0,02 mm.

Szczelność: Połączenie metal–metal z O-ring (NBR/EPDM/FKM) lub PTFE, wyciek <0,001 m³/h przy 25 bar.

3. Materiał bazowy

Stop: Mosiądz CW617N (CuZn40Pb2), zgodny z PN-EN 12164.

Skład chemiczny (spektrometria):

Cu: 57–59%.

Zn: 39–41%.

Pb: 1,6–2,2%.

Fe, Sn, Ni: <0,3%.

Właściwości mechaniczne:

Wytrzymałość na rozciąganie: ≥330 MPa.

Wydłużenie: ≥12%.

Twardość: 100–140 HB (Brinell).

Udarność: ≥6 J/cm² (Charpy, 20 °C).

Certyfikacja: Świadectwo PN-EN 10204 2.2 dla każdej partii.

Źródło: Płaskowniki mosiężne od dostawców z ISO 9001.

4. Powłoka ochronna

Typ: Nikiel galwaniczny, nakładany w kąpieli Ni–Fe (podkład) i Ni (warstwa użytkowa).

Parametry powłoki:

Grubość: 5 ±0,5 µm (PN-EN ISO 2178, pomiar magnetyczny).

Twardość: 400–500 HV (Vickers, PN-EN ISO 6507).

Chropowatość: Ra ≤0,6 µm (profilometr).

Proces:

Odtłuszczanie: Kąpiel alkaliczna (NaOH), 5–10 min.

Aktywacja: Kwas siarkowy, pH 2, 2–3 min.

Galwanizacja: pH 4,2–4,6, 45–55 °C, prąd 2–4 A/dm², 15–20 min.

Suszenie: 60 °C, recyrkulacja powietrza.

Polerowanie: Szczotki nylonowe, Ra ≤0,6 µm.

Odporność na korozję:

Test mgły solnej (SST): ≥200 h bez rdzy (PN-EN ISO 9227).

Test adhezji: Brak odspojenia (ISO 2409).

Estetyka: Jednolity połysk, brak smug, odprysków.

Kontrola: Inspekcja wizualna (lupa 10×), pomiar grubości (100% partii).

5. Ciśnienie robocze i testy szczelności

Ciśnienie nominalne (PN): 25 bar.

Ciśnienie testowe: 37,5 bar (1,5 × PN).

Procedura testu hydrostatycznego:

Medium: Woda.

Czas: 2 min.

Wynik: Brak wycieków, spadek ciśnienia <0,01 bar.

Test szczelności gazowej:

Medium: Hel/azot, 18 bar.

Metoda: Detektor helowy lub mydlany.

Wyciek: <0,001 m³/h.

Test szczelności aplikacyjnej:

Ciśnienie: 30 bar (1,2 × PN).

Czas: 2 min.

Metoda: Manometr cyfrowy (±0,1 bar), obserwacja wizualna.

6. Zakres temperatur pracy

Standardowy zakres: –20 °C do +120 °C.

Z uszczelniaczem:

O-ring NBR: –20 °C do +80 °C (woda, powietrze).

O-ring EPDM: –20 °C do +120 °C (para, woda gorąca).

O-ring FKM: –20 °C do +200 °C (chemikalia).

PTFE: –40 °C do +150 °C.

Stabilność:

Mosiądz: Brak degradacji w podanym zakresie.

Powłoka niklowa: Bez odbarwień czy odspojenia.

Zastosowanie: Woda, gazy, oleje, czynniki chłodnicze.

7. Właściwości mechaniczne

Twardość materiału: 100–140 HB (Brinell).

Twardość powłoki: 400–500 HV (Vickers).

Wytrzymałość na rozciąganie: ≥330 MPa.

Udarność: ≥6 J/cm² (Charpy, 20 °C).

Odporność na wibracje: Do 10 g RMS (EN 60068-2-6).

Żywotność gwintu: ≥5000 cykli montażu/demontażu przy momentach 5–25 Nm.

8. Badania nieniszczące

Ultradźwiękowe (UT):

Cel: Wykrywanie inkluzji w mosiądzu.

Czułość: Defekty ≥0,4 mm.

Wizualne:

Narzędzia: Lupa 10×, wzorce.

Cel: Ocena gwintów, powłoki, kołnierza.

Pomiar wymiarów:

Maszyna współrzędnościowa, dokładność ±0,005 mm.

Parametry: Długość, średnice gwintów, współosiowość.

Raportowanie: System ERP, przypisanie do numeru partii.

9. Zgodność z normami i certyfikaty

Normy:

ISO 9001:2015 (zarządzanie jakością).

ISO 14001:2015 (zarządzanie środowiskowe).

ISO 228-1 (gwinty BSPP).

PN-EN 12164 (mosiądz CW617N).

PN-EN ISO 4527 (powłoka niklowa).

PN-EN ISO 9227 (test SST).

PN-EN ISO 2178 (grubość powłoki).

PN-EN ISO 6507 (twardość Vickers).

Certyfikaty:

PN-EN 10204 2.2 (świadectwo materiałowe).

AEO (Authorized Economic Operator).

REACH (Pb <0,1%).

RoHS (brak Cd, Hg).

CE (zgodność z dyrektywami UE).

ATEX (dla wybranych aplikacji z uszczelkami FKM).

Dokumentacja: Protokoły testów, atesty, dostępne na żądanie.

10. Moment dokręcania

Zalecane momenty:

G⅛, M5, M6: 5–8 Nm.

G¼, G⅜, G½: 8–15 Nm.

G¾: 15–25 Nm.

Uszczelniacz:

Taśma PTFE: 3–5 zwojów, 12 mm, 0,1 mm grubości.

O-ring: NBR (woda/powietrze), EPDM (para), FKM (chemikalia).

Pasta anaerobowa: Np. Loctite 577, granulacja <40 µm.

Kontrola: Klucz dynamometryczny (ISO 6789), tolerancja ±5%.

Dodatkowy obrót z O-ring: 15–20° po osiągnięciu momentu.

11. Przepływ i kompatybilność mediów

Przepływ (przy Δp 0,5 bar, powietrze 20 °C):

G¾: Do 3500 l/min.

G½: Do 2500 l/min.

G⅜: Do 1800 l/min.

G¼: Do 1200 l/min.

G⅛: Do 600 l/min.

M5, M6: Do 300 l/min.

Kompatybilne media:

Woda (przemysłowa).

Oleje mineralne, glikole.

Gazy techniczne (azot, argon, CO₂).

Czynniki chłodnicze (R134a, R410A).

Detergenty CIP (pH 4–10).

Gaz ziemny, LPG (z uszczelką FKM).

Niekompatybilne media:

Kwasy stężone (>10%, np. HCl).

Zasady stężone (>15%, np. NaOH).

Woda pitna (brak atestu higienicznego).

Testy chemiczne: Karty charakterystyki na żądanie.

12. Opakowanie i logistyka

Opakowanie:

Indywidualne: Torebki foliowe antykorozyjne, 1 szt.

Zbiorcze: Kartony tekturowe, 50/100 szt. (w zależności od wariantu).

Wymiary kartonu: 250 × 200 × 150 mm.

Zabezpieczenie: Folia stretch, gąbka antywstrząsowa.

Etykieta AEO:

Kod kreskowy, numer partii, model, ilość, data produkcji.

Paletyzacja: Norma IPPC (palety EUR).

Logistyka:

System ERP: Pełna identyfikowalność.

Kod laserowy: DataMatrix na korpusie.

Odprawa celna: Usprawniona (AEO).

13. Środowisko i ekologia

Zrównoważona produkcja:

Neutralizacja odpadów galwanicznych: 100% (ISO 14001).

Recyrkulacja wody: 90% obiegu zamkniętego.

Recykling wiórów mosiężnych: 99%.

Energia: Zużycie 4 kWh/kg produktu, 30% z OZE.

Zgodność: REACH (Pb <0,1%), RoHS (brak Cd, Hg).

Emisje: Redukcja CO₂ o 30% w latach 2020–2025.

14. Żywotność i konserwacja

Żywotność: ≥15 lat przy PN 25 bar, –20 °C do +120 °C.

Cykle montażu/demontażu: ≥5000 przy zalecanych momentach.

Konserwacja:

Kontrola powłoki niklowej: Co 6–12 miesięcy.

Test szczelności: Co 6 miesięcy (30 bar, 2 min).

Czyszczenie: Alkohol izopropylowy, szczotka nylonowa.

Wymiana O-ring: Przy każdym demontażu lub oznakach zużycia.

Przechowywanie: Suche miejsce (RH <50%), 5–25 °C, bez UV.

15. Zastosowania

Branże:

Instalacje wodne (C.O., podłogowe, sanitarne).

Gazowe (ziemny, LPG, medyczne).

Pneumatyczne (sprężone powietrze, automatyka).

Chłodnicze (VRF, chillery, pompy ciepła).

Przemysłowe (chemia, farmacja, spożywcza).

Medyczne (respiratory, laboratoria).

Modernizacje i remonty.

Funkcje:

Redukcja średnic przewodów.

Precyzyjne przyłącza (czujniki, manometry).

Szybki montaż w ciasnych przestrzeniach.

Szczelność w warunkach wibracji i skoków ciśnienia.

16. Dodatkowe parametry

Chropowatość powierzchni: Ra ≤0,6 µm (polerowanie nylonowe).

Odporność na drgania: Do 10 g RMS (EN 60068-2-6).

Szczelność w próżni: Do –0,9 bar (test helowy).

Identyfikowalność: Kod DataMatrix, etykieta AEO.

Dokumentacja:

Protokoły testów (hydrostatyczny, gazowy, SST).

Atesty CE, PN-EN 10204 2.2.

Raporty ERP na żądanie.

Materiały konstrukcyjne: Złączki redukcyjne CPP PREMA serii 80.0123

Materiały użyte do produkcji złączek redukcyjnych CPP PREMA serii 80.0123 zapewniają maksymalną trwałość, precyzję obróbki i odporność na korozję. Każdy element powstaje z wysokiej jakości surowców, poddanych rygorystycznym procesom technologicznym i kontroli jakości, zgodnie z normami ISO 9001, RoHS i REACH.

1. Materiał bazowy

Stop: Mosiądz CW617N (CuZn40Pb2), zgodny z PN-EN 12164.

Skład chemiczny (analiza spektrometryczna):

Cu: 57–59%.

Zn: 39–41%.

Pb: 1,6–2,2% (poprawa obrabialności).

Fe, Sn, Ni: <0,3%.

Właściwości mechaniczne:

Wytrzymałość na rozciąganie: ≥330 MPa.

Wydłużenie: ≥12%.

Twardość: 100–140 HB (Brinell).

Udarność: ≥6 J/cm² (Charpy, 20 °C).

Struktura metalurgiczna: Dwufazowa (faza alfa: ciągliwość; faza beta: wytrzymałość), wyżarzana dla optymalizacji ziaren, minimalizująca pękanie zmęczeniowe.

Certyfikacja: Świadectwo materiałowe PN-EN 10204 2.2 dla każdej partii.

Źródło: Płaskowniki mosiężne od dostawców z certyfikatem ISO 9001.

2. Powłoka ochronna

Typ: Nikiel galwaniczny, dwuwarstwowy (podkład Ni–Fe, warstwa użytkowa Ni).

Parametry:

Grubość: 5 ±0,5 µm (PN-EN ISO 2178, pomiar magnetyczny).

Twardość: 400–500 HV (Vickers, PN-EN ISO 6507).

Chropowatość: Ra ≤0,6 µm (profilometr).

Odporność na korozję:

Test mgły solnej: ≥200 h bez rdzy (PN-EN ISO 9227).

Adhezja: Brak odspojenia (ISO 2409).

Estetyka: Jednolity połysk, brak smug czy odprysków.

3. Proces produkcji

Obróbka wstępna:

Cięcie płaskowników na piłach taśmowych.

Wykrawanie otworów, przycinanie na wstępną długość.

Obróbka CNC:

Tokarki 5-osiowe, dokładność ±0,005 mm.

Frezowanie sześciokątnego kołnierza, fazowanie krawędzi.

Wymiana narzędzi co 500 detali, kontrola zużycia.

Czyszczenie:

Kąpiele alkaliczne z ultradźwiękami (usuwanie opiłków, smarów).

Płukanie w wodzie dejonizowanej.

Galwanizacja:

Odtłuszczanie: Kąpiel NaOH, środki antypiankowe.

Aktywacja: Kwas siarkowy, pH 2.

Niklowanie: 45–55 °C, pH 4,2–4,6, prąd 2–4 A/dm².

Suszenie: 60 °C, recyrkulacja powietrza.

Polerowanie: Szczotki nylonowe, Ra ≤0,6 µm.

Oznaczenie: Laserowy kod DataMatrix (kod produktu, data, partia).

4. Kontrola jakości

Analiza materiału: Spektrometria każdej partii (Cu, Zn, Pb, domieszki).

Inspekcja wizualna: Lupa 10× (powłoka, gwinty, brak defektów).

Pomiar powłoki: Grubość ≥5 µm, 100% partii.

Testy szczelności:

Hydrostatyczny: 37,5 bar (1,5 × PN), 2 min, brak wycieków.

Gazowy: Hel, 18 bar, detektor helowy, wyciek <0,001 m³/h.

Pomiary wymiarowe: Maszyna współrzędnościowa (±0,005 mm), tolerancje ±0,2 mm (długość), ±0,1 mm (gwinty).

Dokumentacja: Protokoły ERP, przypisane do numeru partii.

5. Ekologia i recykling

Zgodność:

RoHS: Brak Cd, Hg, Pb powyżej norm UE.

REACH: Pb <0,1% w powłoce niklowej.

Zarządzanie odpadami:

Wióry mosiężne: 99% recykling (odzysk Cu, Zn).

Odpady galwaniczne: Neutralizacja chemiczna, recykling niklu.

Woda technologiczna: 90% w obiegu zamkniętym.

Zrównoważona produkcja:

Energia: 4 kWh/kg produktu, 30% z OZE.

Odzysk ciepła z maszyn, recyrkulacja chemii galwanicznej.

Redukcja CO₂: 30% w latach 2020–2025 (ISO 14001).

Poniższa instrukcja przedstawia szczegółowy, krok po kroku proces prawidłowego montażu złączek redukcyjnych CPP PREMA seria 80.0123.

1. Przygotowanie narzędzi i materiałów

Przygotuj:

Klucz dynamometryczny z zakresem 5–30 Nm.

Klucze płaskie lub oczkowe w rozmiarach 19 mm i 24 mm.

Okrągłą szczotkę drucianą i papier ścierny o ziarnie 120–240.

Alkohol izopropylowy lub inny odtłuszczacz.

Czyste ściereczki bezpyłowe.

Uszczelkę O-ring (NBR, EPDM lub FKM).

Taśmę PTFE do gwintów cylindrycznych.

Detektor gazu lub mydliny do testów szczelności.

Upewnij się, że klucze są skalibrowane. Sprawdź ważność kalibracji dynamometru. Przechowuj narzędzia w suchym miejscu.

2. Przygotowanie miejsca pracy

Wybierz stabilny blat. Rozłóż matę antypoślizgową. Zadbaj o dobre oświetlenie. Usuń luźne przedmioty. Zapewnij swobodny dostęp do elementów instalacji. Zabezpiecz rury przed ruchem i wibracjami.

3. Kontrola złączki przed montażem

Sprawdź kod produktu i wariant gwintów (np. G½ GZ → G¾ GW).

Obejrzyj powłokę niklową. Upewnij się, że nie ma rys ani odprysków.

Dotknij gwintu palcem. Gwint powinien być gładki, bez zadziorów.

Zmierz długość całkowitą złączki suwmiarką. Porównaj z dokumentacją.

Sprawdź głębokość i szerokość rowka pod O-ring: 0,7 mm głębokości i 1,8 mm szerokości.

4. Przygotowanie gwintu żeńskiego

Usuń zanieczyszczenia szczotką drucianą.

Wyrównaj delikatnie nierówności papierem ściernym 120–240.

Odtłuść gwint alkoholem izopropylowym. Przetrzyj ściereczką bezpyłową.

Upewnij się, że gwint jest czysty i suchy. Nie pozostawiaj smug ani pyłu.

5. Przygotowanie gwintu zewnętrznego

Przetrzyj gwint zewnętrzny papierem ściernym.

Usuń resztki papieru i brudu szczotką.

Odtłuść alkoholowym odtłuszczaczem.

Upewnij się, że rowek pod O-ring pozostaje suchy i czysty.

6. Montaż uszczelki O-ring

Nasuń O-ring na gwint zewnętrzny.

Upewnij się, że pierścień leży równo w rowku.

Delikatnie obróć złączkę, by uszczelka dopasowała się do kształtu rowka.

Sprawdź, czy O-ring nie wystaje poza krawędź gwintu.

7. Montaż taśmy PTFE

Przytnij taśmę PTFE na długość 30–40 cm.

Zaczep taśmę za pierwszy ząbek gwintu.

Owiń gwint 3–5 razy zgodnie z kierunkiem gwintu.

Upewnij się, że końcówka taśmy leży pod kolejnym zwojem.

Nie nakładaj zbyt grubej warstwy, by nie zmniejszyć tolerancji gwintu.

8. Wstępne wkręcenie ręczne

Wprowadź złączkę do gwintu żeńskiego.

Obracaj ręcznie, aż poczujesz lekki opór.

Upewnij się, że gwinty wchodzą gładko i osiowo.

Nie zmuszaj narzędzia – unikaj skręcenia złączki.

9. Dokładne dokręcenie kluczem

Zamocuj klucz dynamometryczny na sześciokącie kołnierza.

Ustaw moment dokręcenia:

Do G⅛: 5 – 8 Nm

G¼ – G½: 8 – 15 Nm

G¾: 15 – 25 Nm

Dokręć, aż dynamometr „kliknie”.

Jeśli używasz O-ring, po kliknięciu dodaj obrót 15–20° w tym samym kierunku, by dociągnąć uszczelkę.

Nigdy nie przekraczaj zalecanego momentu, by nie uszkodzić gwintu lub materiału.

10. Montaż drugiej strony złączki

Wprowadź gwint wewnętrzny GW do elementu armatury.

Obracaj ręcznie, aż złączka wejdzie na gwint.

Zamocuj klucz płaski lub oczkowy.

Dokręć momentem równym jak dla strony GZ.

Upewnij się, że kołnierz leży równolegle do powierzchni armatury.

11. Test szczelności hydrostatycznej

Zamknij instalację.

Napompuj wodę do 1,5× ciśnienia roboczego (np. 37,5 bar dla 25 bar).

Utrzymuj ciśnienie przez 2 minuty.

Obserwuj parami krople lub wypływ wody.

Jeśli okaże się nieszczelność, przejdź do kroku 12.

12. Test szczelności gazowej

Wprowadź gaz próbny (np. azot) do instalacji z ciśnieniem 18 bar.

Nanieś mydliny na połączenie albo użyj detektora helu.

Obserwuj bańki lub odczyt detektora.

Jeśli wykryjesz nieszczelność, idź do kroku 13.

13. Usunięcie nieszczelności

Poluźnij złączkę o jeden obrót kluczem.

Wykręć ręcznie.

Usuń O-ring lub taśmę PTFE.

Wyczyść obydwa gwinty alkoholowym odtłuszczaczem.

Załóż nową uszczelkę O-ring lub świeżą warstwę PTFE (3–5 zwojów).

Ponownie wykonaj kroki 8–12.

14. Dokumentacja montażu

Zanotuj datę i godzinę montażu.

Wpisz typ złączki i jej kod (np. 80.0123-G½→G¾).

Zarejestruj moment dokręcenia i rodzaj uszczelki.

Dołącz wynik testów szczelności.

Oznacz instalację etykietą z kodem złączki i datą montażu.

15. Konserwacja i przeglądy okresowe

Sprawdzaj szczelność co 6–12 miesięcy.

Powtarzaj test hydrostatyczny przy normalnym ciśnieniu roboczym (1,2×).

Kontroluj stan powłoki niklowej i uszczelki.

Wymieniaj O-ring przy oznakach twardnienia lub pęknięć.

Dokręć kluczem dynamometrycznym, jeśli moment spadł poniżej zalecanej wartości.

Jak dobrać właściwy wariant złączki?

Dobierz złączkę według średnic przewodów. Sprawdź dokumentację techniczną. Użyj kodu GZ→GW dopasowanego do rury.Czy powłoka niklowa wystarcza do uszczelnienia?

Nie. Powłoka chroni przed korozją. Uszczelnienie zapewnia kontakt gwintów. W aplikacjach krytycznych dodaj O-ring lub PTFE.Jakie uszczelki O-ring stosować?

Woda i powietrze – NBR. Para i gorąca woda – EPDM. Chemikalia i temperatury do 200 °C – FKM (Viton).Ile zwojów PTFE nakładać?

Nakładaj 3–5 zwojów. Gwarantuje to szczelność bez nadmiernego zagęszczenia gwintu.Jaki moment dokręcenia zastosować?

Do G⅛: 5–8 Nm. G¼–G½: 8–15 Nm. G¾: 15–25 Nm. Użyj klucza dynamometrycznego.Czy mogę montować na mokrym gwincie?

Nie. Gwint musi być czysty i suchy. Pozostaw wilgoć zaburzy uszczelnienie.Jak testować szczelność wody?

Napompuj wodę do 1,5× ciśnienia roboczego. Utrzymaj 2 minuty. Obserwuj wycieki.Jak testować szczelność gazu?

Użyj azotu lub helu przy 1,5× ciśnienia roboczego. Użyj mydlin lub detektora helu.Czy mogę użyć klucza udarowego?

Nie. Impuls udarowy zaburza moment dokręcenia i może uszkodzić gwinty.Jak często przeprowadzać przeglądy?

Co 6–12 miesięcy w warunkach standardowych. Co 3–6 miesięcy w aplikacjach chemicznych lub wibracyjnych.Czy złączki CPP PREMA pasują do armatury innego producenta?

Tak. Gwinty spełniają ISO 228-1. Są kompatybilne z większością armatury dostępnej na rynku.Czy powłoka niklowa może pękać?

Prawidłowo nałożona warstwa 5 µm nie pęka. Unikaj uderzeń i zarysowań mechanicznych.Jak przechowywać złączki?

W suchym miejscu w temperaturze 5–25 °C. Chronić przed bezpośrednim słońcem i wilgocią.Czy montaż wymaga atestu instalatorskiego?

Montaż wykonuje wykwalifikowany instalator. Wymagana dokumentacja potwierdza prawidłowe wykonanie.Czy mogę wielokrotnie demontować złączkę?

Tak, ale zawsze wymień uszczelkę O-ring. Sprawdź stan powłoki niklowej i gwintu.Co zrobić w razie wykrycia wycieku?

Poluźnij złączkę, oczyść gwinty, nałóż nową uszczelkę, dokręć według instrukcji i przetestuj ponownie.Czy taśma PTFE jest bezpieczna w instalacjach gazowych?

Tak, jeśli użyjesz PTFE o czystości 100 % i przeznaczonej do gazu.Jak uniknąć przekręcenia O-ring?

Przed dokręceniem delikatnie obróć złączkę o 1–2 obr./patrz, by uszczelka ułożyła się równo.Czy mogę malować złączki niklowane?

Nie zalecamy. Farbą zakryjesz powłokę i utrudnisz kontrolę wizualną.Jakie klucze używać w ciasnych przestrzeniach?

Stosuj klucze przegubowe lub nasadkowe z niskim profilem. Upewnij się, że nie oszlifujesz powłoki.Czy montaż wymaga zamknięcia zaworu głównego?

Tak. Przed montażem odetnij ciśnienie i osusz przewód.Co to jest moment dokręcenia?

To siła obrotu przy dokręcaniu. Zapobiega przekręceniu lub niedokręceniu gwintu.Czy mogę użyć smaru silikonowego?

Nie. Smary zmieniają współczynnik tarcia i zaburzają moment dokręcenia.Jak sprawdzić poprawność dokręcenia?

Użyj klucza dynamometrycznego oraz skontroluj stabilność w czasie 24 h.Czy złączki wytrzymują wibracje?

Tak. Materiał CW 617N oraz O-ring tłumią drgania.Jak oznaczyć gotowe połączenie?

Naklej etykietę z kodem produktu i datą montażu na rurze lub w pobliżu złączki.Czy mogę stosować w instalacjach spożywczych?

Tak. Mosiądz ma atest żywnościowy. Unikaj barwionych dodatków PTFE.Co to jest redukcja nyplowa?

To połączenie gwintów zewnętrznego i wewnętrznego o różnych średnicach, gdzie element znajduje się między dwoma gniazdami gwintowanymi.Czy montaż można przyspieszyć?

Przygotuj zestaw narzędzi i materiałów wcześniej. Pracuj według checklisty.Jak testować przy dużych instalacjach?

Włącz pompę testową i monitoruj ciśnienie na manometrze. Sprawdź całą linię złączką mydlaną.Czy mogę użyć przedłużki do montażu?

Używaj tylko dedykowanych przedłużek CPP PREMA. Inne mogą zaburzyć tolerancje gwintu.Co wpływa na szczelność gwintu cylindrycznego?

Czystość gwintów, odpowiedni moment dokręcenia, właściwe uszczelki i dobry stan powłoki niklowej.Czy łączenie wykonać na gorąco?

Nie. Montaż w temperaturze powyżej +50 °C zaburza moment dokręcenia.Czy można testować ciśnieniem powietrza?

Tak, do 10 bar. Użyj detektora gazu do wykrywania nieszczelności.Jak postępować przy skomplikowanych układach?

Rozplanuj montaż w kolejności przepływu. Montuj od najdalszych punktów do głównego zasilania.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści