Seria SDK 031,131 jednostronnego działania z jednostronnym tłoczyskiem pchające

11.131J.0050

Siłownik pneumatyczny dociskowy D80x50 jednostronnego działania pchający, gwint wewnętrzny

787,80 zł netto

968,99 zł brutto

11.131J.0005

Siłownik pneumatyczny dociskowy D80x5 jednostronnego działania pchający, gwint wewnętrzny

637,70 zł netto

784,37 zł brutto

11.131J.0040

Siłownik pneumatyczny dociskowy D80x40 jednostronnego działania pchający, gwint wewnętrzny

754,40 zł netto

927,91 zł brutto

11.131J.0035

Siłownik pneumatyczny dociskowy D80x35 jednostronnego działania pchający, gwint wewnętrzny

737,70 zł netto

907,37 zł brutto

11.131J.0030

Siłownik pneumatyczny dociskowy D80x30 jednostronnego działania pchający, gwint wewnętrzny

721,10 zł netto

886,95 zł brutto

11.131J.0025

Siłownik pneumatyczny dociskowy D80x25 jednostronnego działania pchający, gwint wewnętrzny

704,40 zł netto

866,41 zł brutto

11.131J.0020

Siłownik pneumatyczny dociskowy D80x20 jednostronnego działania pchający, gwint wewnętrzny

687,70 zł netto

845,87 zł brutto

11.131J.0015

Siłownik pneumatyczny dociskowy D80x15 jednostronnego działania pchający, gwint wewnętrzny

671,00 zł netto

825,33 zł brutto

11.131J.0010

Siłownik pneumatyczny dociskowy D80x10 jednostronnego działania pchający, gwint wewnętrzny

654,40 zł netto

804,91 zł brutto

11.131H.0050

Siłownik pneumatyczny dociskowy D63x50 jednostronnego działania pchający, gwint wewnętrzny

557,80 zł netto

686,09 zł brutto

11.131H.0005

Siłownik pneumatyczny dociskowy D63x5 jednostronnego działania pchający, gwint wewnętrzny

459,40 zł netto

565,06 zł brutto

11.131H.0040

Siłownik pneumatyczny dociskowy D63x40 jednostronnego działania pchający, gwint wewnętrzny

535,90 zł netto

659,16 zł brutto

11.131H.0035

Siłownik pneumatyczny dociskowy D63x35 jednostronnego działania pchający, gwint wewnętrzny

525,00 zł netto

645,75 zł brutto

11.131H.0030

Siłownik pneumatyczny dociskowy D63x30 jednostronnego działania pchający, gwint wewnętrzny

514,10 zł netto

632,34 zł brutto

11.131H.0025

Siłownik pneumatyczny dociskowy D63x25 jednostronnego działania pchający, gwint wewnętrzny

503,10 zł netto

618,81 zł brutto

11.131H.0020

Siłownik pneumatyczny dociskowy D63x20 jednostronnego działania pchający, gwint wewnętrzny

492,20 zł netto

605,41 zł brutto

11.131H.0016

Siłownik pneumatyczny dociskowy D63x16 jednostronnego działania pchający, gwint wewnętrzny

483,50 zł netto

594,71 zł brutto

11.131H.0015

Siłownik pneumatyczny dociskowy D63x15 jednostronnego działania pchający, gwint wewnętrzny

481,30 zł netto

592,00 zł brutto

11.131H.0010

Siłownik pneumatyczny dociskowy D63x10 jednostronnego działania pchający, gwint wewnętrzny

470,40 zł netto

578,59 zł brutto

11.131G.0065

Siłownik pneumatyczny dociskowy D50x65 jednostronnego działania pchający, gwint wewnętrzny

521,50 zł netto

641,44 zł brutto

11.131G.0060

Siłownik pneumatyczny dociskowy D50x60 jednostronnego działania pchający, gwint wewnętrzny

510,60 zł netto

628,04 zł brutto

11.131G.0050

Siłownik pneumatyczny dociskowy D50x50 jednostronnego działania pchający, gwint wewnętrzny

488,80 zł netto

601,22 zł brutto

11.131G.0005

Siłownik pneumatyczny dociskowy D50x5 jednostronnego działania pchający, gwint wewnętrzny

390,40 zł netto

480,19 zł brutto

11.131G.0045

Siłownik pneumatyczny dociskowy D50x45 jednostronnego działania pchający, gwint wewnętrzny

477,80 zł netto

587,69 zł brutto

11.131G.0040

Siłownik pneumatyczny dociskowy D50x40 jednostronnego działania pchający, gwint wewnętrzny

466,90 zł netto

574,29 zł brutto

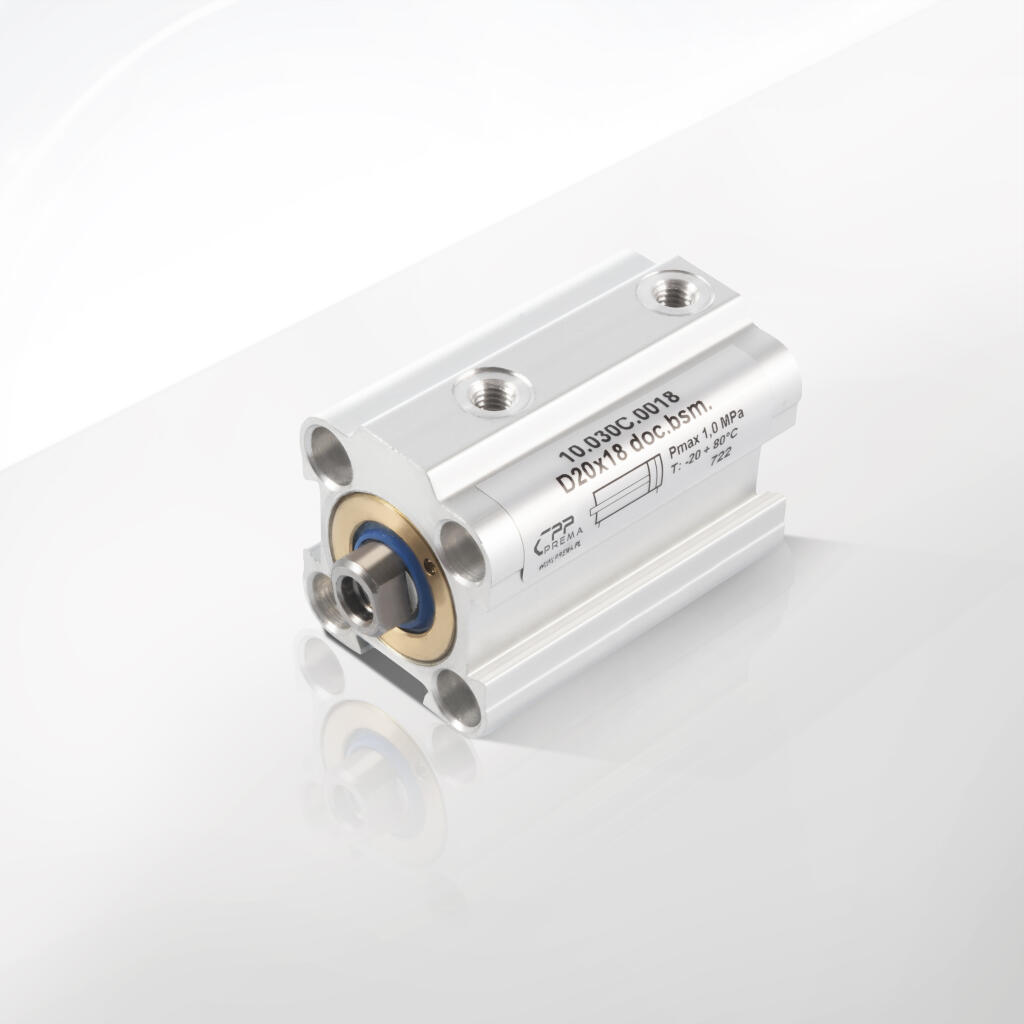

Siłowniki pneumatyczne dociskowe z Serii SDK 031,131 firmy CPP PREMA to specjalistyczne urządzenia przeznaczone do realizacji ruchu pchającego w układach pneumatycznych. Ten typ konstrukcji wyróżnia się jednostronnym działaniem – sprężone powietrze jest podawane do komory siłownika tylko z jednej strony, dzięki czemu ruch tłoczyska odbywa się w kierunku pchającym, zaś powrót następuje zwykle pod wpływem sprężyny (lub sił zewnętrznych, w zależności od modelu). Jednocześnie mamy tu do czynienia z jednostronnym wyprowadzeniem tłoczyska, co znacznie upraszcza zabudowę całego siłownika w maszynie, redukując miejsce potrzebne na instalację i ułatwiając dopasowanie do zabudowy o ograniczonych wymiarach.

W ramach Serii SDK 031,131 dostępne są modele o średnicach (D) począwszy od D16, poprzez D20, D25, D32, D40, D50, D63, D80, aż do D100. Różnorodność wariantów sprawia, że każdy projektant czy inżynier automatyki przemysłowej znajdzie odpowiedni siłownik do specyficznych wymagań aplikacji. Dodatkowo w ofercie znajdują się modele o różnych długościach skoków, od kilku do kilkudziesięciu, a nawet kilkuset milimetrów, dzięki czemu można zrealizować zarówno krótkie ruchy pchające, jak i większe, zapewniające znaczne przesunięcia elementów w procesach produkcyjnych.

Jednostronne działanie pchające sprawia, że siłowniki z tej serii są wykorzystywane w wielu zastosowaniach, w których ruch powrotny nie wymaga kolejnego doprowadzenia ciśnienia (lub w ogóle nie jest on potrzebny w zakresie tak dużej siły, jak przy pchaniu). W praktyce oznacza to nie tylko oszczędność energii sprężonego powietrza, ale również uproszczenie instalacji – mamy do podłączenia jedynie jeden port zasilający powietrzem, a po przeciwnej stronie często znajduje się kanał do odpowietrzania bądź umieszczona jest sprężyna odbijająca. Ta sprężyna generuje z kolei siłę cofającą tłoczysko do położenia wyjściowego.

CPP PREMA, jako renomowany producent rozwiązań pneumatycznych, zadbała o wysoką jakość wykonania każdego elementu siłownika:

Pokrywy powstają najczęściej ze stopu aluminium, zapewniającego niską masę i odporność na korozję.

Korpus (tuleja) to również aluminium lub aluminium anodowane, gwarantujące trwałość i łatwość zabudowy.

Tłoczysko wykonuje się ze stali węglowej z chromowaną powierzchnią, co minimalizuje tarcie i zwiększa odporność na zużycie.

Uszczelnienia – najczęściej z poliuretanu (PU), cenionego za wysoką wytrzymałość mechaniczną i doskonałą szczelność w warunkach przemysłowych.

Duża popularność siłowników pneumatycznych dociskowych Serii SDK 031,131 (o jednostronnym działaniu pchającym) wynika między innymi z ich kompaktowej budowy. W porównaniu z dwustronnymi siłownikami dociskowymi, te modele mają uproszczoną konstrukcję komory – często tylko jedna strona musi być w pełni przygotowana do doprowadzania i odprowadzania powietrza. Dzięki temu można zaoszczędzić cenne miejsce w maszynie. Jest to ważne zwłaszcza tam, gdzie każda nadmierna rozbudowa powoduje utrudnienia serwisowe lub ograniczenia w ruchu innych elementów linii produkcyjnej.

W opisie Serii SDK 031,131 warto wyróżnić następujące cechy:

Uniwersalność montażu – siłowniki można zainstalować w pozycji poziomej, pionowej lub pod dowolnym kątem. Dla inżynierów projektujących układy pneumatyczne oznacza to dużą swobodę w doborze miejsca instalacji, a także możliwość łatwego przeniesienia siłownika do innej części maszyny w przyszłości.

Różnorodność gwintów – większość modeli oferuje gwint wewnętrzny w tłoczysku (choć istnieją też warianty z gwintem zewnętrznym). Umożliwia to w prosty sposób przykręcenie końcówki dociskowej, nakrętki, zaczepu czy innego osprzętu – bez potrzeby stosowania dodatkowych przejściówek.

Odporność na intensywną eksploatację – dzięki zastosowaniu stali chromowanej i poliuretanu w uszczelnieniach, siłowniki te mogą wytrzymać dużą liczbę cykli roboczych. Jest to istotne w aplikacjach automatyki, gdzie siłowniki pracują niekiedy w trybie ciągłym lub w wielu cyklach na minutę.

Możliwość pracy bezsmarowej – w zależności od rekomendacji producenta, siłowniki dociskowe Serii SDK 031,131 da się zasilać suchym, dobrze przefiltrowanym powietrzem, bez konieczności dodatkowego smarowania mgłą olejową. Ma to znaczenie w branżach takich jak spożywcza, farmaceutyczna czy elektroniczna, gdzie obecność oleju byłaby niepożądana.

Zakres ciśnień i temperatur – standardowo do ok. 10 bar (1,0 MPa) oraz od -20°C do +80°C. Ten przedział pokrywa większość wymagań przemysłowych, a na życzenie można uzyskać warianty do pracy w szerszym zakresie temperaturowym bądź w bardziej wymagających warunkach (np. w środowiskach agresywnych chemicznie).

Pełna dokumentacja – CPP PREMA zapewnia karty katalogowe i rysunki techniczne, które ułatwiają dobór modelu do konkretnej aplikacji. Znajdują się w nich wymiary montażowe, zalecane wartości dokręcania śrub, dostępne akcesoria, a także zalecenia eksploatacyjne.

Dodatkowo seria ta bywa wybierana tam, gdzie priorytetem jest tzw. ruch dociskowy w jednym kierunku – np. do zamykania pokryw, zaciskania elementów, dociskania detali w czasie procesów spawalniczych czy nitowania, a następnie zwalniania docisku przez cofnięcie tłoczyska. Taki prosty mechanizm jednostronnego działania redukuje ryzyko błędów oraz pozwala uprościć układ zaworów sterujących. W wielu maszynach wystarczy zawór typu 3/2 (z jednym wylotem sprężonego powietrza) połączony z komorą siłownika, by zrealizować cykl pracy.

Nie można zapomnieć o kwestiach bezpieczeństwa. Jednostronne działanie pchające pozwala na projektowanie bardziej przejrzystych systemów z mniejszą liczbą przewodów i miejsc potencjalnych wycieków. Operator i serwisant łatwiej mogą zlokalizować porty zasilania powietrza, a ewentualne niebezpieczeństwa (jak np. gwałtowne wysunięcie tłoczyska) są ograniczone do jednego kierunku.

W porównaniu z dwustronnymi siłownikami dociskowymi, jednostronne siłowniki z tej serii mają jednak pewne naturalne ograniczenia. Po pierwsze, siła powrotu tłoczyska jest zwykle mniejsza (o ile producent nie zastosuje wyjątkowo mocnej sprężyny). Po drugie, trzeba upewnić się, że aplikacja faktycznie wymaga jedynie pchania w jednym kierunku. Jeśli potrzebny byłby pełen docisk w obu kierunkach, lepiej sprawdzą się modele dwustronnego działania. Niemniej jednak, jeśli potrzeba tylko jednokierunkowego pchnięcia (np. do mocowania elementu lub wypełniania formy), siłowniki Serii SDK 031,131 są idealnym wyborem.

Dlaczego właśnie Seria SDK 031,131?

Specjalizacja: Nastawienie na ruch pchający.

Kompaktowość: Jednostronne wyprowadzenie tłoczyska i jedna komora robocza przekładają się na prostszą konstrukcję i zajmowanie mniejszej przestrzeni.

Wysoka jakość: Gwarantowana przez markę CPP PREMA, doświadczoną w branży pneumatyki.

Łatwość adaptacji: Szeroki zakres średnic i skoków, różne możliwości gwintów i mocowań, dostępność akcesoriów, kompatybilność z typowym osprzętem pneumatycznym.

Siłowniki pneumatyczne dociskowe z Serii SDK 031,131 (jednostronne działanie z jednostronnym tłoczyskiem pchającym) znalazły szerokie zastosowanie w różnorodnych sektorach przemysłu. Ich unikalna budowa, gdzie ruch pchający realizowany jest poprzez doprowadzanie sprężonego powietrza tylko do jednej komory, idealnie wpisuje się w potrzeby wielu linii produkcyjnych i maszyn. Poniżej przedstawiono główne obszary, w których takie siłowniki okazują się niezastąpione.

Przemysł maszynowy i automatyka przemysłowa

Linie montażowe: W nowoczesnych zakładach produkcyjnych nie brakuje stacji montażowych, w których wymagany jest docisk elementu, a następnie jego zwolnienie. Jednostronne siłowniki pchające sprawdzają się tu doskonale. Gdy maszyna musi jedynie pchać detal w celu osadzenia, zablokowania lub przetrzymania, nie trzeba inwestować w zaawansowane rozwiązania dwustronne.

Prasy i zaciski: W wielu przypadkach wystarczy wysunięcie tłoczyska z dużą siłą, by docisnąć materiał lub połączyć części. Siłowniki jednostronne pozwalają na zrealizowanie takiej funkcji w najprostszy możliwy sposób.

Manipulatory i roboty: Często w aplikacjach zrobotyzowanych jeden z kroków wymaga dociśnięcia bądź pchnięcia elementu. Integracja takiego siłownika z chwytakiem bywa bardzo korzystna pod względem przestrzeni i sterowania.

Przemysł spożywczy

Pakowanie i etykietowanie: W zakładach produkujących żywność, napoje czy produkty mleczne siłowniki pchające mogą pracować np. przy dociśnięciu wieczek, zakrętek, elementów opakowań lub w procesach termoformowania. Sprężynowy powrót tłoczyska pozwala na płynne zwolnienie docisku bez konieczności stosowania dwustronnego zasilania.

Linie rozlewnicze: Gdy konieczne jest zamknięcie butelki czy puszki (docisnąć nakrętkę czy kapsel), siłowniki jednostronne sprawdzają się znakomicie. Ich mała masa i kompaktowe wymiary ułatwiają budowę szybkich linii rozlewniczo-pakujących.

Przemysł farmaceutyczny i kosmetyczny

Warunki higieniczne: Z uwagi na możliwość pracy w warunkach bezsmarowych, siłowniki te są chętnie stosowane przy produkcji leków, suplementów czy kosmetyków. Nie emitują zanieczyszczeń związanych z olejem, a przy właściwej obróbce (np. anodowanie aluminium, odpowiednie stopy stali) można je łatwo utrzymać w czystości.

Precyzyjne dozowanie: W wielu procesach farmaceutycznych używa się zautomatyzowanych systemów dozowania płynów czy proszków. Czasem niezbędny jest moment docisku, np. do zamknięcia fiolek lub przytrzymania małej ampułki w trakcie etykietowania.

Przemysł elektroniczny

Linie montażowe sprzętu elektronicznego: Z powodu niewielkich przestrzeni i kruchej natury komponentów elektronicznych, siłowniki pchające Serii SDK 031,131 cechujące się krótkim skokiem i kompaktową budową odgrywają ważną rolę. Mogą dociskać płytki PCB, obudowy czy elementy złączy, nie zajmując dużo miejsca i nie generując ryzyka uszkodzenia delikatnych podzespołów.

Stacje testowe: W kontroli jakości, gdzie testuje się wytrzymałość czy wymiary drobnych układów, siłowniki jednostronne mogą realizować sekwencje nacisku w kontrolowanych warunkach.

Przemysł motoryzacyjny

Linie produkcyjne samochodów: W montażu drzwi, desek rozdzielczych czy przy instalacji przewodów konieczny bywa docisk w jednym kierunku. Niekiedy taka siła pchająca wystarcza, a powrót tłoczyska może odbywać się poprzez sprężynę lub mechanizm linkowy.

Maszyny do testów komponentów: Jednostronne siłowniki dociskowe nadają się idealnie do stacji testowych, w których testowane jest łożysko, zawieszenie czy klocki hamulcowe. Zwykle wystarczy jedna faza docisku, by sprawdzić, czy element spełnia normy wytrzymałości.

Przemysł tworzyw sztucznych

Formowanie i zgrzewanie: W procesach związanych z termoformowaniem lub zgrzewaniem elementów z tworzywa sztucznego siłowniki pchające często przytrzymują formę, kliszę czy folię w jednej pozycji, a następnie pozwalają na automatyczne zwolnienie po zakończeniu etapu obróbki termicznej.

Cięcie i usuwanie wlewków: Podczas obróbki wtryskowej bywa konieczne dociskanie określonych części formy lub wypychanie nadlewek. Jednostronny siłownik potrafi w tej roli zastąpić bardziej rozbudowane konstrukcje.

Obróbka metali i prasy warsztatowe

Zaciski i imadła pneumatyczne: Wiele stanowisk do obróbki (frezowania, toczenia, wiertnic) wykorzystuje imadła pneumatyczne do szybkiej wymiany detali. Jednostronne siłowniki dociskowe pchające idealnie sprawdzają się jako napęd takiego zacisku – wystarczy wysunięcie tłoczyska, by zamknąć imadło.

Stacje spawalnicze: Przy punktowym spawaniu blach bądź profili metalowych trzeba je mocno docisnąć i ustabilizować. Siłowniki Serii SDK 031,131 pozwalają uzyskać niezbędny docisk, a po procesie sprężyna cofa tłoczysko, zwalniając element.

Branża opakowań i magazynowanie

Sortowanie i pozycjonowanie kartonów: Krótkie siłowniki pchające przydają się, gdy trzeba delikatnie przepchnąć opakowanie na taśmie sortującej lub ustawić karton we właściwej pozycji.

Systemy wykrawania i zaklejania: W niektórych maszynach do formowania kartonów siłowniki jednostronne pomagają w dociskaniu klap, podawaniu etykiet czy aktywowaniu niewielkich zapadek w urządzeniach pakujących.

Zastosowania laboratoryjne i prototypowe

Stanowiska naukowo-badawcze: Badacze często potrzebują prostego rozwiązania do naciskania elementu w pojedynczym kierunku, np. w testach wytrzymałościowych, tribologicznych czy w analizach deformacji materiałów. Jednostronne siłowniki dociskowe są łatwe do sterowania i zajmują niewiele miejsca, co w laboratorium jest nieocenione.

Maszyny prototypowe: Podczas tworzenia prototypów maszyn i urządzeń, prostota instalacji i niewielkie wymiary siłownika jednostronnego mogą zadecydować o tym, czy projektant wybierze takie rozwiązanie zamiast standardowych rozwiązań dwustronnych.

Aplikacje mobilne i sprzęt przenośny

Sprzęt warsztatowy: Niektóre narzędzia pneumatyczne przenośne używają właśnie jednostronnych siłowników pchających, bo są lżejsze, nie potrzebują dwóch przewodów ciśnieniowych i mogą wykonywać powrót dzięki sprężynie. Przykładem mogą być urządzenia do nitowania czy wciskania tulejek.

Maszyny rolnicze: Choć rzadziej spotykane, zdarza się, że pewne układy rolnicze potrzebują niewielkiego ruchu dociskowego, np. przy regulacji pozycji lub docisku osłon. Jednostronny siłownik pchający oszczędza miejsce i upraszcza system zasilania.

Sektor wytwarzania części elektronicznych i mikroprecyzja

Docisk delikatnych materiałów: Dzięki możliwości doboru siły przez zmianę ciśnienia, można uzyskać bardzo subtelny docisk w zakresie kilkunastu–kilkudziesięciu niutonów. To pozwala na bezpieczne przytrzymanie kruchych elementów (np. wafli krzemowych) bez ryzyka ich pęknięcia.

Procesy bondingowe: W montażu układów scalonych i półprzewodników, kluczowy bywa precyzyjny docisk drucików do podłoża. Jednostronne siłowniki zapewniają powtarzalny nacisk w jednej osi, co przekłada się na jakość spoiny.

Systemy testowe i przyrządy kontrolne

Kontrola jakości: Siłowniki jednostronne mogą uruchamiać głowice pomiarowe, które dociskają czujniki do badanej powierzchni. Dzięki prostej konstrukcji i jednemu przewodowi zasilającemu, integracja z urządzeniami do testów jest mniej skomplikowana.

Weryfikacja szczelności: W niektórych metodach testowania szczelności rur lub zbiorników wykorzystuje się docisk za pomocą siłownika – wystarczy jednorazowe pchnięcie w kierunku otworu, by zamknąć bądź uszczelnić testowany element.

Zastosowania w branży meblarskiej i obróbce drewna

Docisk przy obróbce drewnianych elementów: Podczas frezowania czy szlifowania, detale muszą być stabilnie przytrzymane. Jednostronny siłownik dociskowy pozwala na pewne unieruchomienie elementu, a zwolnienie następuje automatycznie po odcięciu sprężonego powietrza.

Montaż mebli: W liniach automatycznych do składania płyt meblowych czy wkręcania złączy, bywa potrzebny docisk w jednej osi – aby wstępnie ustabilizować płytę pod wkrętarką czy robotem wkręcającym.

Technologie cięcia i znakowania laserowego

Przytrzymanie cienkich elementów: W urządzeniach do cięcia laserowego ważne jest, by cienka blacha czy folia nie przesunęła się w trakcie procesu. Jednostronny siłownik pchający z odpowiednią końcówką dociskową może spełnić tę funkcję.

Znakowanie i grawer: Gdy laser musi wykonać grawer w określonym miejscu, kluczowe jest utrzymanie elementu w jednej pozycji. Siłownik z małą siłą pchającą może być tu wykorzystywany jako delikatna „ręka” dociskająca.

Systemy bezpieczeństwa i blokady

Blokady awaryjne: W niektórych układach bezpieczeństwa, konieczne jest szybkie zablokowanie ruchu elementu. Zamiast stosować dwustronne zasilanie, można przewidzieć jednostronny siłownik, który w momencie dostarczenia powietrza odcina dostęp do określonego obszaru maszyny.

Zapadki w systemach transportowych: Transportery rolkowe czy przenośniki często mają zapadki uniemożliwiające dalszy ruch towaru. Uruchamia się je właśnie krótkim siłownikiem pchającym jednostronnie.

We wszystkich powyższych zastosowaniach wspólnym mianownikiem jest potrzeba jednokierunkowego ruchu dociskającego – a właśnie to zapewniają siłowniki Serii SDK 031,131. Dzięki prostocie konstrukcji i pewności działania, są niezastąpione w wielu miejscach, w których nie trzeba dwukierunkowego sterowania. Wystarczy zapewnić ciśnienie do komory, by tłoczysko się wysunęło, a powrót nastąpi automatycznie (czy to przez wbudowaną sprężynę, czy przez grawitację, czy przez siłę zewnętrzną).

Korzyści płynące z takiego podejścia:

Oszczędność energii i sprężonego powietrza (tylko jeden obieg zasilania).

Mniejsza liczba przewodów pneumatycznych – mniej potencjalnych punktów przecieku.

Prostsza logika sterowania – nie trzeba dwóch zaworów rozdzielających 5/2 lub 5/3, w wielu przypadkach wystarczy zwykły zawór 3/2.

Kompaktowa budowa i lżejszy siłownik – możliwość montażu w ciasnych przestrzeniach.

Zrozumienie danych technicznych siłowników pneumatycznych dociskowych Serii SDK 031,131 (jednostronne działanie z jednostronnym tłoczyskiem pchającym) jest kluczowe dla właściwego doboru urządzenia w konkretnej aplikacji. W tej sekcji przedstawiamy najważniejsze parametry i informacje, które pomogą inżynierom, projektantom i użytkownikom końcowym w optymalnym wykorzystaniu możliwości tych siłowników.

1. Zakres średnic (D16–D100)

Siłowniki z tej serii są produkowane w rozmiarach od D16 do D100, co przekłada się na szerokie spektrum sił pchających:

Najmniejsze modele (D16, D20): Zwykle wybierane do lekkich aplikacji, w których wymagana siła docisku nie jest wysoka, a ważniejsza staje się kompaktowość i precyzja ruchu.

Średnie (D25–D50): Stosowane w większości typowych zadań automatyki przemysłowej. Pozwalają uzyskać siły od kilkuset do kilku tysięcy niutonów (w zależności od ciśnienia roboczego).

Największe (D63–D100): Zapewniają bardzo wysokie siły, sięgające nawet kilkunastu czy kilkudziesięciu kiloniutonów przy ciśnieniu 6–8 bar, co umożliwia zastosowania w obszarach wymagających dużego docisku.

2. Jednostronne działanie pchające

Kluczowym wyróżnikiem Serii SDK 031,131 jest jednostronne działanie. Oznacza to, że:

Powietrze jest doprowadzane tylko do jednej komory – tej, która odpowiada za ruch wysuwu tłoczyska (pchający).

Powrót tłoczyska zachodzi wskutek działania sił zewnętrznych (np. sprężyna wbudowana w siłownik, grawitacja, siła operatora lub mechanizmu maszyny).

Standardowo w siłownikach dociskowych docelowy nacisk generuje komora zasilana, a po ustaniu ciśnienia tłoczysko cofa się automatycznie.

3. Ciśnienie robocze

Maksymalne ciśnienie pracy zazwyczaj wynosi 10 bar (1,0 MPa). W typowych zakładach przemysłowych stosuje się ciśnienie 6–8 bar, co stanowi złoty środek pomiędzy osiąganą siłą a energochłonnością systemu. Przekroczenie dopuszczalnego ciśnienia może skutkować uszkodzeniem uszczelnień lub korpusu, dlatego warto stosować reduktory i manometry w układzie zasilającym.

4. Zakres temperatur

Standardowy przedział temperatur eksploatacji obejmuje -20°C do +80°C. W szczególnych sytuacjach (np. przemysł spożywczy – chłodnie, bądź aplikacje wymagające wyższej temperatury) producent może zaproponować zmodyfikowane uszczelnienia (NBR, FKM/Viton), które poszerzają zakres pracy. Istotne jest, by zadbać o odpowiednią lepkość oleju (o ile używany) i o zabezpieczenie przeciw zamarzaniu kondensatu w systemie pneumatycznym.

5. Skoki robocze

Dostępne są różne warianty długości skoku, od kilku do kilkuset milimetrów, zależnie od średnicy siłownika i konkretnych potrzeb:

Krótkie skoki (5–20 mm): Najczęściej stosowane w kompaktowych systemach, np. do szybkich i częstych ruchów dociskających w liniach montażowych.

Średnie skoki (25–50 mm): Uniwersalne zastosowania, typowe w przemyśle maszynowym i automatyce.

Dłuższe skoki (powyżej 50 mm): Potrzebne, gdy konieczne jest większe przesunięcie elementu – np. do wysunięcia poza obrys maszyny lub dociśnięcia głębiej położonego detalu.

6. Pozycja montażu

Seria SDK 031,131 daje możliwość pracy w dowolnej orientacji przestrzennej:

Poziomo – często spotykana konfiguracja na liniach produkcyjnych, gdzie siłownik dociska element do ściany bocznej lub suwaka.

Pionowo – przydatne w sytuacjach, gdzie detal trzeba docisnąć od góry. Należy jednak pamiętać, że sprężyna powrotna i wewnętrzne prowadzenie tłoczyska muszą być przystosowane do obciążeń wynikających z pozycji pionowej.

Pod kątem – w niektórych maszynach brak miejsca wymusza kątowy montaż. Konstrukcja siłownika pozwala na takie rozwiązanie, o ile nie występują nadmierne siły boczne.

7. Gwinty (wewnętrzne i zewnętrzne)

Wiele modeli z tej serii posiada gwint wewnętrzny w tłoczysku (np. M6, M8, M10, M12 w zależności od średnicy). Pozwala to na łatwe przykręcenie elementów dociskowych, nakrętek, chwytaków czy adapterów. Istnieją również warianty z gwintem zewnętrznym, choć w katalogach dominują wersje z gwintem wewnętrznym.

8. Materiały wykonania

Pokrywy i korpus: Często ze stopu aluminium, czasem anodowanego dla lepszej odporności na korozję.

Tłoczysko: Stal węglowa, chromowana na powierzchni.

Uszczelnienia: Poliuretan (PU) w wersji standardowej; na życzenie producent może zastosować inne rodzaje elastomerów (NBR, FKM).

Dzięki temu siłownik jest lekki, a zarazem odporny na intensywną eksploatację w warunkach przemysłowych.

9. Sposób zasilania powietrzem

Przyłącze powietrza: Jedna komora zasilająca, zwykle gwintowana. W mniejszych modelach (np. D16, D20) mogą to być gwinty M5 bądź 1/8", a w większych (D50, D63, D80, D100) – 1/4" lub 3/8".

Odpowietrzenie: Druga strona siłownika (z sprężyną) musi być odpowietrzona. Może to być otwór w pokrywie lub w korpusie, czasami wyposażony w tłumik hałasu.

Filtracja: Zaleca się stosowanie filtrów 40 µm, ewentualnie 10 µm (jeżeli nie chcemy smarować mgłą olejową).

10. Prędkość ruchu

Prędkość wysuwu zależy od:

Ciśnienia zasilania.

Przepływu powietrza (zawory dławiąco-zwrotne).

Masę i tarcie układu.

Standardowo siłowniki mogą osiągać prędkości rzędu kilkuset mm/s. W aplikacjach wymagających bardzo szybkiego wysuwu lub precyzyjnej kontroli prędkości warto zastosować dławiki i układy sterowania przepływem.

11. Siła pchająca

Siła generowana przez siłownik jest obliczana według wzoru:

F=p×AF = p \times A

gdzie:

FF to siła (w niutonach),

pp to ciśnienie (w Pa lub bar; 1 bar = 10^5 Pa),

AA to pole przekroju tłoka (w m^2).

Dla uproszczenia, większość katalogów podaje gotowe tabele, które wskazują siłę (w N) przy określonym ciśnieniu dla danego rozmiaru D. Należy też pamiętać, że przy siłownikach jednostronnego działania o konstrukcji dociskowej, w celu zamknięcia obwodu i zapewnienia powrotu często wykorzystuje się sprężynę, która nieco redukuje efektywną siłę docisku (ponieważ trzeba najpierw pokonać opór sprężyny).

12. Uszczelnienia i ich żywotność

PU (poliuretan): Najczęściej stosowane, znakomicie współpracują z powietrzem o różnej wilgotności i z olejowym mgławieniem. Są odporne na ścieranie, co przekłada się na długie okresy pracy bez przecieków.

NBR (kauczuk butadienowo-akrylonitrylowy) czy FKM/Viton: Stosowane w wyższych temperaturach lub przy obecności agresywnych chemikaliów.

Żywotność uszczelnień zależy także od jakości powietrza (stopień zanieczyszczenia, zawartość cząstek stałych) oraz częstotliwości cykli pracy.

13. Waga i wymiary montażowe

Każdy siłownik ma określone wymiary (długość całkowita, średnica, położenie portów zasilających) oraz masę własną. Przy mniejszych średnicach waga nie przekracza kilkuset gramów, natomiast największe modele (D100) mogą ważyć kilka–kilkanaście kilogramów. Wszystkie szczegóły dostępne są w tabelach producenta i warto je przeanalizować, by uniknąć kolizji z innymi elementami maszyny.

14. Mocowania dodatkowe

Z reguły do siłowników dociskowych można dokupić:

Łapy montażowe: Ułatwiające boczne przykręcenie do konstrukcji.

Kołnierze przednie: Pozwalające przykręcić siłownik do ściany czołowej.

Przeguby: Zdarza się, że siłownik musi poruszać się w pewnym zakresie kątowym, więc przegub wahliwy lub łożysko toczne jest potrzebne.

Producent zazwyczaj oferuje zestaw standardowych akcesoriów pasujących do średnic D16–D100.

15. Sprężyna zwrotna

W niektórych modelach Serii SDK 031,131 sprężyna jest zintegrowana w konstrukcji (wewnątrz korpusu). Ma ona na celu powrót tłoczyska do położenia wyjściowego po wyłączeniu zasilania powietrzem. Siła sprężyny bywa dobrana tak, aby zapewnić pewne cofnięcie, ale niekoniecznie dużą moc w kierunku powrotnym (ponieważ kluczowy jest tutaj ruch pchający). W dokumentacji znajdziemy informacje o charakterystyce sprężyny (np. o ile niutonów rośnie jej opór przy kolejnym milimetrze skoku).

16. Praca w warunkach agresywnych (wilgoć, pył, chemia)

Standardowe modele są przeznaczone do środowisk przemysłowych (pył, lekka wilgoć). Jeśli w zakładzie panują szczególnie trudne warunki – np. strefy mokre, wysokie zasolenie, kontakt z rozpuszczalnikami – dobrze jest skontaktować się z CPP PREMA, by dobrać specjalne powłoki antykorozyjne lub uszczelnienia o wyższej odporności chemicznej.

17. Normy i certyfikaty

Producent, w zależności od rynku zbytu, może deklarować zgodność z normami ISO, dyrektywą maszynową CE czy innymi standardami branżowymi. Istotne jest, by sprawdzić, czy siłowniki spełniają wymagania danej aplikacji (np. ATEX w strefach zagrożonych wybuchem).

18. Dokumentacja i wsparcie techniczne

Karty katalogowe: Zawierają m.in. rysunki wymiarowe, schematy montażowe, tabele sił przy różnych ciśnieniach, informacje o dostępnych akcesoriach.

Instrukcje użytkowania: Pozwalają krok po kroku zainstalować siłownik, ustawić parametry pracy i zadbać o właściwą konserwację.

Wsparcie serwisowe: W razie awarii lub konieczności wymiany części (np. uszczelnień) można skorzystać z oryginalnych zestawów naprawczych.

W siłownikach pneumatycznych dociskowych Serii SDK 031,131 (jednostronnego działania z jednostronnym tłoczyskiem pchającym) zastosowanie odpowiednich materiałów decyduje o ich trwałości, wydajności i możliwości pracy w różnorodnych środowiskach przemysłowych. Poniżej przedstawiamy, jakie materiały są wykorzystywane oraz w jaki sposób wpływają one na jakość i żywotność tych urządzeń.

1. Stop aluminium (pokrywy i korpus)

Pokrywy: Górna i dolna część siłownika (w modelach jednostronnych często jedna z nich jest wyposażona w port zasilający, a druga w otwór odsprężający lub miejsce na sprężynę).

Korpus (tuleja) może być również wykonany z profilu aluminiowego. Aluminium cenione jest za:

Lekkość: Maszyny przemysłowe coraz częściej stawiają na minimalizację masy elementów ruchomych, aby zmniejszyć koszty energii i ułatwić montaż.

Odporność na korozję: Choć nie jest tak wytrzymałe chemicznie jak stal nierdzewna, aluminium pokryte odpowiednią warstwą ochronną (np. anodowaniem) sprawdza się w większości typowych aplikacji przemysłowych.

Dobre właściwości mechaniczne: Aluminiowe pokrywy przy prawidłowej obróbce CNC gwarantują wysoką precyzję oraz stabilność wymiarów.

Często stosuje się dodatkowe procesy, takie jak anodowanie, dzięki czemu poprawia się odporność aluminium na zarysowania i utlenianie. W sektorach bardziej wymagających (spożywczy, farmaceutyczny, chemiczny) anodowana powierzchnia jest łatwiejsza do utrzymania w czystości i mniej podatna na korozję.

2. Stal węglowa z chromowaną powierzchnią (tłoczysko i prowadnice)

Tłoczysko: Jedno z najważniejszych ogniw w całej konstrukcji siłownika, bo to właśnie na nim opiera się przenoszona siła docisku. U modeli jednostronnych tłoczysko musi nie tylko wytrzymać ciśnienie i tarcie uszczelek, ale też często współpracuje ze sprężyną powrotną.

Chromowanie: Ma kluczowe znaczenie dla zmniejszenia współczynnika tarcia między tłoczyskiem a uszczelnieniami. Chroni też stal przed korozją, zwłaszcza w środowiskach wilgotnych czy narażonych na pył i opiłki. Chromowana powierzchnia jest gładka, co wydłuża żywotność uszczelek i zapewnia płynność ruchu.

Stal węglowa chromowana zachowuje wytrzymałość mechaniczną przy jednoczesnym zapewnieniu odporności na ścieranie. Jest to szczególnie istotne w aplikacjach, gdzie siłowniki wykonują wiele cykli na godzinę, a każdy cykl generuje kontakt uszczelnień z powierzchnią tłoczyska.

3. Uszczelnienia poliuretanowe (PU)

Rola uszczelek: Gwarantują szczelność komory i pozwalają utrzymać odpowiednie ciśnienie, by siłownik mógł generować zadaną siłę docisku. W modelach jednostronnych ważne jest, aby uszczelki nie przepuszczały powietrza w żadną stronę poza kontrolowaną strefą (port zasilający -> komora).

Zalety poliuretanu:

Wysoka odporność na ścieranie: PU jest znane z doskonałej trwałości przy intensywnych ruchach posuwisto-zwrotnych.

Elastyczność w szerokim zakresie temperatur: Zapewnia stabilne przyleganie do tłoczyska od -20°C do +80°C (standard).

Dobre właściwości mechaniczne: Zapobiegają mikronieszczelnościom, co przekłada się na efektywność energetyczną układu pneumatycznego.

W razie potrzeb szczególnych (bardzo wysoka temperatura lub kontakt z substancjami chemicznie agresywnymi) można rozważyć inne materiały, takie jak NBR, EPDM czy FKM/Viton. Jednak w większości typowych aplikacji poliuretan okazuje się wyborem najbardziej uniwersalnym i ekonomicznym.

4. Elementy sprężynowe

Sprężyna powrotna: W siłownikach jednostronnych pchających często spotykana, by automatycznie cofać tłoczysko po ustaniu ciśnienia. Sprężyny wykonuje się przeważnie ze stali sprężynowej, odpornej na wielokrotne odkształcenia. Ważne, by była zabezpieczona przed korozją, np. poprzez fosforanowanie czy lakierowanie.

Ograniczniki ruchu: Czasem w konstrukcji przewiduje się nieduży element metalowy (również stalowy), który zabezpiecza tłoczysko przed nadmiernym wysunięciem i chroni sprężynę przed przeformowaniem.

5. Śruby, gwinty i akcesoria złączne

Każdy siłownik posiada śruby i gwinty mocujące poszczególne części (pokrywę z korpusem, ewentualnie sprężynę czy dodatkowe elementy prowadzące). W zależności od rozmiaru i zastosowań:

Stosuje się stal ocynkowaną, nierdzewną bądź węglową.

Dodatkowo niektórzy producenci stosują zabezpieczenia gwintów w postaci kleju anaerobowego, by śruby nie luzowały się pod wpływem drgań.

6. Anodowanie i malowanie proszkowe

Anodowanie: Jak wspomniano, to popularny sposób zabezpieczenia aluminium przed korozją i zadrapaniami. Warstwa tlenku glinu powstała w trakcie procesu anodowania jest twardsza niż surowe aluminium, co przekłada się na większą żywotność siłownika.

Malowanie proszkowe: Niektóre modele (zwłaszcza w większych rozmiarach) mogą być dodatkowo malowane proszkowo na określony kolor (zwykle szary lub niebieski), co ułatwia ich identyfikację w linii produkcyjnej i chroni przed czynnikami zewnętrznymi.

7. Tuleja profilowa

Korpus siłownika w Serii SDK 031,131 może przyjąć formę tulei profilowej z aluminium. Taki profil bywa wyposażony w rowki, w których można zamontować czujniki położenia (np. kontaktrony lub czujniki magnetyczne reagujące na magnes na tłoku). Ponadto profilowe korpusy są sztywne i nie ulegają deformacjom podczas pracy w typowym zakresie ciśnień.

8. Dodatkowe uszczelnienia przeciwpyłowe

W aplikacjach szczególnie narażonych na pył, wióry czy opiłki metalu, można rozważyć tzw. zgarniacze lub uszczelnienia przeciwpyłowe (dust wiper). Chronią one główną uszczelkę przed zanieczyszczeniami, wydłużając cykl życia siłownika. Tego typu elementy montuje się na zewnętrznej pokrywie w miejscu, gdzie tłoczysko wychodzi na zewnątrz.

9. Wytrzymałość i testy jakości

CPP PREMA, podobnie jak inni renomowani producenci, przeprowadza testy jakościowe na różnych etapach wytwarzania:

Test szczelności: Sprawdza, czy powietrze nie ucieka przez uszczelki, pokrywy i przyłącza.

Test ciśnieniowy: Weryfikuje zdolność do wytrzymania maksymalnego dopuszczalnego ciśnienia (np. 10 bar) bez deformacji lub uszkodzenia konstrukcji.

Sprawdzenie funkcjonowania sprężyny: Ocenia, czy tłoczysko wraca w zakładany sposób i nie zacina się w korpusie.

Dzięki temu końcowy użytkownik otrzymuje produkt z pewnością, że materiały wytrzymają przewidywane obciążenia i warunki pracy.

10. Recykling i aspekty ekologiczne

Aluminium i stal są surowcami, które można w dużym stopniu poddawać recyklingowi. W dzisiejszych czasach coraz większe znaczenie ma zrównoważony rozwój, więc konstrukcja oparta na materiałach nadających się do ponownego przetworzenia jest cennym atutem.

Uszczelnienia PU są trudniejsze w utylizacji, ale ich żywotność jest wysoka, więc ogranicza się częstotliwość wymiany uszczelek.

11. Zastosowania niestandardowe

W niektórych branżach (np. spożywcza, farmaceutyczna) wymagane mogą być powłoki antybakteryjne lub certyfikaty dopuszczające kontakt z żywnością. O ile standardowy siłownik nie zawsze spełni takie wymagania, to producent – dysponując odpowiednimi materiałami i technologiami – jest w stanie przedstawić ofertę wariantu specjalnego, np. z korpusem i pokrywami ze stali nierdzewnej. Oczywiście należy liczyć się z wyższą ceną i dłuższym czasem realizacji zamówienia.

12. Kombinacje materiałowe

Przykładowo, w tym samym modelu siłownika:

Korpus i pokrywy są z aluminium anodowanego.

Tłoczysko z chromowanej stali węglowej.

Uszczelnienia i pierścienie prowadzące z PU.

Sprężyna stalowa fosforanowana.

Taka kombinacja zapewnia dobry kompromis między kosztem produkcji, masą, wytrzymałością i odpornością na warunki przemysłowe.

13. Obróbka CNC

Dla uzyskania idealnej współosiowości i dokładnego spasowania elementów, producent wykorzystuje obrabiarki CNC, co gwarantuje powtarzalność wymiarową i eliminuje wady wynikające z ręcznego dopasowywania. Każde odchylenie mogłoby spowodować nierównomierne ścieranie się uszczelnień i skrócenie żywotności siłownika.

14. Wpływ materiałów na konserwację

Aluminium jest łatwe do czyszczenia; nie rdzewieje w normalnych warunkach.

Stal chromowana wymaga jedynie przetarcia z kurzu czy pyłu, aby zachować gładką powierzchnię tłoczyska.

Poliuretanowe uszczelki mogą pracować długo bez wymian, o ile czystość powietrza jest zachowana (filtry).

Sprężyna powinna być okresowo sprawdzana, czy nie pękła lub nie straciła sprężystości.

15. Innowacje i rozwój

W dziedzinie pneumatyki trwa ciągła ewolucja materiałów. Pojawiają się nowoczesne stopy aluminium o jeszcze lepszej wytrzymałości, polimery ze zredukowanym tarciem czy uszczelnienia hybrydowe. Producent (CPP PREMA) stale monitoruje te trendy, wprowadzając modyfikacje do kolejnych generacji siłowników. Dzięki temu Seria SDK 031,131 pozostaje konkurencyjna i odpowiada na rosnące wymagania rynku.

Montaż i prawidłowa eksploatacja siłowników pneumatycznych dociskowych Serii SDK 031,131 (jednostronne działanie z jednostronnym tłoczyskiem pchającym) wymaga zachowania kilku kluczowych zasad. Poniżej przedstawiamy szczegółową instrukcję, którą warto uwzględnić na etapie projektowania stanowiska, instalacji, uruchamiania oraz dalszego użytkowania. Przestrzeganie tych kroków zapewni bezawaryjną pracę i długa żywotność urządzenia.

1. Przygotowanie przed montażem

Weryfikacja modelu: Upewnij się, że zamawiany siłownik (średnica, skok, gwint, rodzaj sprężyny) odpowiada dokładnie wymaganiom aplikacji. Sprawdź numer katalogowy i opis w dokumentacji.

Sprawdzenie stanu technicznego: Po rozpakowaniu skontroluj, czy nie ma uszkodzeń mechanicznych (wgnieceń, rys, wytarć). Przesuń tłoczysko ręcznie (o ile to możliwe w modelu jednostronnym), sprawdzając płynność ruchu.

Wybór miejsca montażu: Zaplanuj takie usytuowanie siłownika, by zapewnić wygodny dostęp do portu zasilającego i ewentualnego tłumika odpowietrzającego, jak również do śrub mocujących.

2. Dobór akcesoriów montażowych

Uchwyty i łapy: Jeśli producent (CPP PREMA) oferuje specjalne łapy montażowe czy kołnierze, dopasuj je do średnicy siłownika i sprawdź, czy pozwolą uzyskać właściwy kąt i orientację montażu.

Śruby: Zazwyczaj stosuje się śruby o wytrzymałości co najmniej 8.8 (w przypadku stali węglowej) lub z wysokogatunkowej stali nierdzewnej.

Wkręty do tłoczyska: Jeśli chcesz zamocować na końcu tłoczyska jakieś narzędzie dociskowe, użyj śruby pasującej do gwintu wewnętrznego (np. M8). Dokręcaj z umiarem, aby nie uszkodzić gwintu.

3. Montaż siłownika w maszynie

Pozycjonowanie: Ustaw siłownik w pozycji, w której tłoczysko będzie miało swobodny ruch bez kolizji z otaczającymi elementami.

Wyrównanie: Sprawdź współosiowość między tłoczyskiem a dociskanym elementem. Niewielkie odchyłki mogą spowodować boczne siły, przyspieszając zużycie uszczelek i prowadnic.

Przykręcenie: Zamocuj korpus do konstrukcji maszyny za pomocą łap, kołnierza lub dedykowanego wspornika. Dokręcaj śruby z zalecanym momentem (podanym w instrukcji lub karcie katalogowej).

4. Podłączenie pneumatyczne

Port zasilający: Znajduje się z reguły w pokrywie siłownika, od strony komory roboczej. Może mieć gwint M5, 1/8", 1/4" itp. – zależnie od średnicy.

Przewód powietrza: Dobrany do przepływu wymaganego w aplikacji. Zbyt cienki wąż może ograniczać prędkość wysuwu. Zbyt gruby jest trudny w poprowadzeniu i może być nieproporcjonalny do zapotrzebowania siłownika.

Uszczelnienie gwintów: Stosuj taśmę teflonową lub pasty uszczelniające (trzeba uważać, by fragmenty taśmy nie przedostały się do wnętrza układu).

Zawory: Zazwyczaj do sterowania jednostronnym siłownikiem pchającym wystarczy zawór 3/2 (trzy przyłącza, dwa stany). Gdy zawór się otworzy, sprężone powietrze trafia do komory i wysuwa tłoczysko. Gdy zawór się zamknie i otworzy się odprowadzenie, powietrze uchodzi z komory, a tłoczysko wraca dzięki sprężynie.

Odpowietrzenie: Druga strona siłownika (tam, gdzie może znajdować się sprężyna) często posiada mały otwór do odpowietrzenia, niekiedy wyposażony w tłumik dźwięku. Upewnij się, że nie jest on zatkany.

5. Pierwsze uruchomienie

Test niskiego ciśnienia: Włącz instalację pneumatyczną przy obniżonym ciśnieniu (np. 2–3 bar), by sprawdzić szczelność połączeń i prawidłowość wysuwu tłoczyska.

Obserwacja ruchu: Wykonaj kilka cykli – tłoczysko powinno wysuwać się płynnie i cofać dzięki sprężynie (lub sile zewnętrznej). Sprawdź, czy nie pojawiają się dźwięki tarcia, zacięcia ani wycieki powietrza.

Regulacja przepływu: Jeśli chcesz dostosować prędkość wysuwu, zamontuj zawory dławiąco-zwrotne (dławiki) na przewodzie zasilającym. W przypadku większych siłowników, gdzie istotne jest łagodne zatrzymanie, można dodać amortyzatory zewnętrzne lub zestawy tłumiące.

6. Ustawienie ciśnienia roboczego

Po pozytywnym teście przy niskim ciśnieniu możesz stopniowo zwiększyć ciśnienie do docelowego (zwykle 6–8 bar). Obserwuj, czy siłownik zachowuje się stabilnie i czy sprężyna powrotna radzi sobie z cofaniem przy wyłączeniu dopływu powietrza.

7. Konserwacja bieżąca

Czyszczenie tłoczyska: Zbierz kurz, pył, resztki smaru, aby nie gromadziły się w okolicach uszczelnień. Można to zrobić za pomocą sprężonego powietrza o niskim ciśnieniu lub miękkiej ściereczki.

Kontrola szczelności: Okresowo sprawdzaj, czy przyłącza i gwinty nie puszczają powietrza. Można użyć specjalnego płynu wykrywającego nieszczelności (zwykle roztwór wody z mydłem) i obserwować, czy powstają bąbelki.

Monitorowanie sprężyny: Jeśli zauważysz, że tłoczysko nie wraca w pełni do pozycji schowanej, może to oznaczać utratę sprężystości sprężyny (po wielu cyklach). W takim przypadku warto wymienić sprężynę na nową – producent powinien oferować zestawy naprawcze.

8. Ewentualna wymiana uszczelnień

Po długim okresie eksploatacji (setki tysięcy cykli) uszczelki mogą się zużyć. Objawy to:

Zmniejszona siła pchająca (ucieczka powietrza przez nieszczelności).

Wyczuwalny wyciek powietrza przy tłoczysku.

Brak płynności ruchu.

W takim przypadku:

Skonsultuj się z dokumentacją producenta lub działem wsparcia.

Zamów oryginalne zestawy uszczelnień.

Zdejmij pokrywę i wyjmij sprężynę (o ile jest wbudowana) oraz tłoczysko, zgodnie z instrukcją.

Wymień uszczelki (pierścienie tłoka, pierścień zgarniający, oringi) zgodnie ze schematem montażu.

9. Bezpieczeństwo i BHP

Odcięcie zasilania: Zanim przystąpisz do konserwacji lub demontażu, zawsze odłącz dopływ sprężonego powietrza i upewnij się, że siłownik nie jest pod ciśnieniem.

Mocowanie detali: Jeśli siłownik w Twojej aplikacji dociska ostre elementy lub ciężkie przedmioty, zadbaj o to, by operator nie mógł włożyć rąk w strefę docisku w trakcie cyklu pracy.

Sprawdzanie momentów dokręcania: Zbyt mocne dokręcenie śrub może zniszczyć gwinty w aluminiowych pokrywach, zaś zbyt słabe – grozić poluzowaniem się siłownika w trakcie pracy.

10. Diagnozowanie problemów

Siłownik nie wysuwa się: Sprawdź, czy dociera powietrze, czy zawór 3/2 jest sprawny, a sprężyna wewnętrzna nie blokuje ruchu.

Tłoczysko nie cofa się: Możliwe, że sprężyna jest uszkodzona lub zbyt słaba. Inną przyczyną może być opór mechaniczny w zabudowie maszyny.

Wyciek powietrza: Zlokalizuj, czy nieszczelność jest na gwintach (można dokręcić) czy przy uszczelce tłoczyska (możliwe zużycie, konieczna wymiana).

Nadmierny hałas: Czasem w modelach jednostronnych występuje stuk w momencie maksymalnego wysunięcia. Rozważ dodanie zewnętrznego amortyzatora lub ogranicznika gumowego.

11. Integracja z systemem sterowania

Sterowanie zaworem: Najprostsza opcja to zawór 3/2. Dodatkowo można zastosować czujniki wykrywające położenie tłoczyska (np. krańcówki, czujniki magnetyczne).

Automatyka PLC: Jeśli linia produkcyjna jest sterowana przez sterownik PLC, wystarczy podłączyć sygnały sterujące zaworem do modułu wejść/wyjść PLC. Można też wykrywać sygnał z czujnika (jeśli siłownik ma magnes na tłoku i zastosujemy czujnik kontaktronowy w korpusie).

Regulacja prędkości: W przypadku modeli dociskowych z krótszym skokiem, często prędkość nie jest krytyczna. Jeśli jednak wymagana jest płynna regulacja, warto dołożyć dławiki w linii zasilania lub w linii wylotowej.

12. Kolejność uruchamiania i wyłączania

Start linii: Najpierw uruchamiamy sprężarkę, wypełniamy zbiorniki powietrza, stabilizujemy ciśnienie w układzie, a na końcu otwieramy zawory do siłowników.

Zatrzymanie linii: Aby siłownik nie pozostał pod ciśnieniem, warto najpierw odciąć zawór główny, rozładować ciśnienie z przewodów, a następnie można bezpiecznie wyłączać kompresor (jeśli nie jest on już potrzebny do innych operacji).

13. Dokumentacja

Rejestrowanie prac serwisowych: Warto prowadzić dziennik czy kartę kontrolną siłownika (zwłaszcza w aplikacjach krytycznych). Zapisywać daty wymiany uszczelnień, sprawdzeń stanu sprężyny czy modernizacji układu.

Instrukcje producenta: Zachowaj je w łatwo dostępnym miejscu. Mogą być potrzebne, jeśli pojawi się nietypowy problem lub gdy wymieniasz personel obsługujący maszynę.

14. Najczęstsze błędy montażowe

Niewspółosiowość: Powoduje nadmierne tarcie i rychłe zużycie uszczelek.

Brak filtracji powietrza: Zanieczyszczenia w postaci pyłu czy cząstek oleju mogą zatykać kanały i niszczyć powierzchnię tłoczyska.

Zbyt długie śruby: Mogą uszkodzić wewnętrzne elementy siłownika, np. sprężynę czy ściankę komory.

Przekroczenie ciśnienia: Jeżeli instalacja dostarcza np. 12 bar, a siłownik jest przewidziany do maks. 10 bar, istnieje ryzyko rozerwania uszczelnień.

Poniżej przedstawiamy zestawienie często pojawiających się pytań dotyczących siłowników pneumatycznych dociskowych Serii SDK 031,131 (jednostronnego działania z jednostronnym tłoczyskiem pchającym). Mamy nadzieję, że rozwieją one większość wątpliwości i pomogą w pełnym wykorzystaniu potencjału tych urządzeń.

1. Czym różnią się siłowniki jednostronnego działania pchającego od dwustronnych?

W siłownikach jednostronnych ciśnienie sprężonego powietrza doprowadzane jest tylko do jednej komory – podczas gdy druga strona jest zwykle wyposażona w sprężynę. Oznacza to, że tłoczysko wykonuje pełną siłę w kierunku wysuwu (pchającym), a w drogę powrotną dba głównie sprężyna (lub grawitacja czy inne siły zewnętrzne). Z kolei w modelach dwustronnych powietrze zasila obie strony tłoka, pozwalając uzyskać siłę zarówno przy wysuwie, jak i przy cofaniu.

2. Gdzie najczęściej wykorzystuje się siłowniki Serii SDK 031,131?

Te siłowniki stosuje się powszechnie w aplikacjach wymagających docisku w jednym kierunku – np. w liniach montażowych, stacjach testowych czy maszynach pakujących. Szczególnie tam, gdzie przestrzeń jest ograniczona, a nie potrzeba dużej siły w ruchu powrotnym.

3. Jak dobrać odpowiedni model do mojej aplikacji?

Najpierw określ wymaganą siłę dociskową (kierując się tabelami: siła = ciśnienie × pole przekroju tłoka). Następnie uwzględnij potrzebną długość skoku, rodzaj gwintu, wymiary zabudowy i warunki środowiskowe (temperatura, wilgotność, obecność agresywnych mediów). W razie wątpliwości warto skontaktować się z działem wsparcia technicznego CPP PREMA, który doradzi odpowiedni wariant.

4. Czy mogę używać tych siłowników w środowisku zapylonym?

Tak, ale zaleca się stosowanie dodatkowych uszczelek przeciwpyłowych (zgarniaczy) i zapewnienie filtracji powietrza na poziomie co najmniej 40 µm (lepiej 10 µm). Trzeba też regularnie czyścić tłoczysko z nagromadzonych zanieczyszczeń.

5. Czy siłownik pchający może pracować w pozycji pionowej, dociskając element od góry?

Jak najbardziej. Należy jednak pamiętać, że w pozycji pionowej sprężyna powrotna będzie miała do pokonania dodatkowo ciężar tłoczyska i dowolnej zamocowanej końcówki. Jeśli siłownik nie cofa się poprawnie, można rozważyć większą sprężynę lub lekką pomoc grawitacyjną (np. masę dociskanego przedmiotu).

6. Czy muszę używać oleju w układzie pneumatycznym?

Seria SDK 031,131 jest przystosowana do pracy w warunkach bezsmarowych, pod warunkiem że powietrze jest odpowiednio przefiltrowane i osuszone. Jeśli jednak instalacja fabryczna posiada mgłę olejową, należy używać oleju przeznaczonego do systemów pneumatycznych i dbać o prawidłowe dawkowanie.

7. Jakie są opcje mocowania siłownika?

Najczęściej dostępne są:

Łapy montażowe (boczne lub denne).

Kołnierze (np. czołowe, jeśli chcemy zamontować siłownik od przodu).

Przeguby wahliwe (rzadziej stosowane w modelach dociskowych, ale czasem potrzebne w aplikacjach, gdzie wymagany jest niewielki ruch kątowy).

Każdy producent zwykle ma katalog akcesoriów, gdzie opisane są sposoby i wymiary montażu dla poszczególnych średnic.

8. Jak rozpoznam, że uszczelki wymagają wymiany?

Objawami zużycia uszczelek jest nieszczelność (wyczuwalny wyciek powietrza), spadek siły pchającej, trudności z płynnym ruchem tłoczyska czy zwiększony hałas pracy. Jeżeli dojdzie do takich sytuacji, warto przeprowadzić przegląd i rozważyć zakup zestawu naprawczego uszczelnień.

9. Czy istnieją modele z różnym gwintem w tłoczysku?

Tak, w ofercie znajdziemy zarówno gwinty metryczne wewnętrzne (M6, M8, M10, M12...), jak i w niektórych wypadkach gwinty zewnętrzne. Należy dokładnie sprawdzić oznaczenie katalogowe. Gdy potrzebujemy innego standardu (np. gwinty calowe) lub nietypowego rozmiaru, producent może zaproponować wersję na zamówienie.

10. Czy można używać siłownika jednostronnego w charakterze dwustronnego?

Nie zaleca się tego. Konstrukcja jednostronna jest zoptymalizowana do pchania w jednym kierunku i powrotu sprężynowego (bądź siłami zewnętrznymi). Dodawanie drugiego obwodu powietrza czy próba „odwrócenia” działania prowadzi do nieszczelności i zaburzeń pracy, a także grozi uszkodzeniem uszczelek.

11. Jakie są maksymalne cykle pracy na minutę?

To zależy od wielkości siłownika, długości skoku, ciśnienia i instalacji zaworów. Zwykle w aplikacjach krótkoskokowych, dobrze zaprojektowanych i z odpowiednią filtracją powietrza, siłownik może wykonywać nawet kilkadziesiąt cykli na minutę. W realu najczęstszym ograniczeniem bywa wydajność kompresora i szybkość zaworów.

12. Czy są warianty z czujnikiem położenia tłoczyska?

Niektóre modele (szczególnie od D32 wzwyż) mogą mieć wbudowany magnes na tłoku, co umożliwia montaż czujników kontaktronowych lub magnetycznych na zewnątrz korpusu. Wtedy otrzymujemy sygnał informujący o pozycji wysuniętej czy schowanej.

13. Jak zapewnić łagodny koniec skoku, aby tłoczysko nie uderzało gwałtownie?

W siłownikach dociskowych jednostronnych z reguły nie stosuje się zaawansowanych systemów amortyzacji wewnętrznej (jak to bywa w dużych siłownikach dwustronnych). Można jednak:

Zamontować ogranicznik gumowy lub elastomerowy na drodze tłoczyska.

Stosować zewnętrzne amortyzatory hydrauliczne bądź dławiki przepływu, by zredukować prędkość wysuwu.

14. Czy możliwa jest praca w próżni?

Zasadniczo siłowniki te projektowane są do pracy z ciśnieniem dodatnim (sprężone powietrze). Jeśli chodzi o próżnię, wymaga to innego podejścia konstrukcyjnego (uszczelnienia, porty). Lepiej wykorzystać dedykowane siłowniki do próżni, ewentualnie zapytać producenta o specjalne modyfikacje.

15. Jak dbać o sprężynę powrotną, by służyła jak najdłużej?

Sprężyny zwykle charakteryzują się dużą żywotnością, ale:

Unikaj przekraczania maksymalnego skoku siłownika.

Nie wystawiaj siłownika na temperaturę powyżej zakresu (co mogłoby odpuścić sprężynę).

Staraj się nie narażać jej na korozję (np. przez zalewanie wodą lub chemikaliami).

16. Czy producent oferuje wsparcie w doborze akcesoriów?

Tak. Zespół inżynierów i dział techniczny CPP PREMA służą pomocą w zakresie doboru łap montażowych, przegubów, kołnierzy czy czujników położenia. Można przesłać rysunki lub opis aplikacji, a specjaliści dopasują odpowiednie elementy.

17. Co, jeśli potrzebuję siłownika o niestandardowym skoku (np. 37 mm)?

Istnieje możliwość zamówienia wariantu niestandardowego – producent w ramach określonych limitów technicznych może przygotować siłownik z konkretnym skokiem, gwintem czy sprężyną. Trzeba się liczyć z dłuższym terminem realizacji i często wyższą ceną, ale taka opcja jest dostępna.

18. Czy siłownik może pracować z ciśnieniem wyższym niż 10 bar?

W standardowych modelach zaleca się nie przekraczać 10 bar. W przypadku konieczności wyższych ciśnień (12–16 bar) trzeba poprosić o wersję specjalną, z wzmocnioną konstrukcją, grubszymi ściankami, zmodyfikowanymi uszczelnieniami. Brak takiej wersji i użycie 12 bar w modelu standardowym grozi trwałym uszkodzeniem siłownika i utratą gwarancji.

19. Jak przechowywać siłownik, jeśli nie jest używany od razu po zakupie?

Przechowuj go w oryginalnym opakowaniu, w suchym i zacienionym miejscu, w temperaturze pokojowej. Unikaj skrajnych warunków (wilgoć, mróz, wysoka temperatura). Najlepiej postawić go w pozycji naturalnej, żeby sprężyna i uszczelki nie były nadmiernie obciążone.

20. Czy można naprawić siłownik w razie uszkodzenia mechanicznego?

Zależy to od rodzaju uszkodzenia. Pęknięta tuleja czy poważnie wygięte tłoczysko mogą kwalifikować się wyłącznie do wymiany. Natomiast wymiana uszczelek czy sprężyny jest stosunkowo prosta dzięki dostępności zestawów naprawczych. W przypadku wątpliwości najlepiej skonsultować się bezpośrednio z serwisem producenta.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści