Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Siłowniki dociskowe D16 - D100

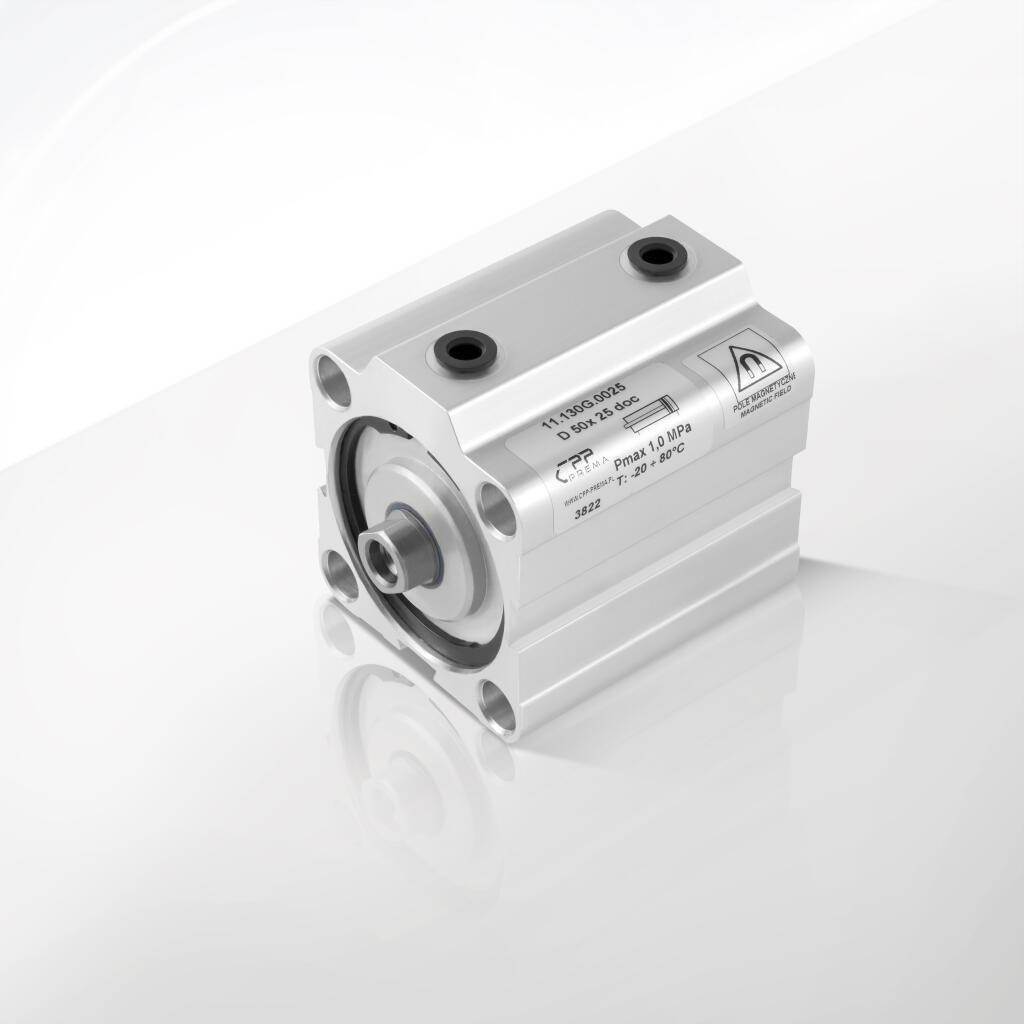

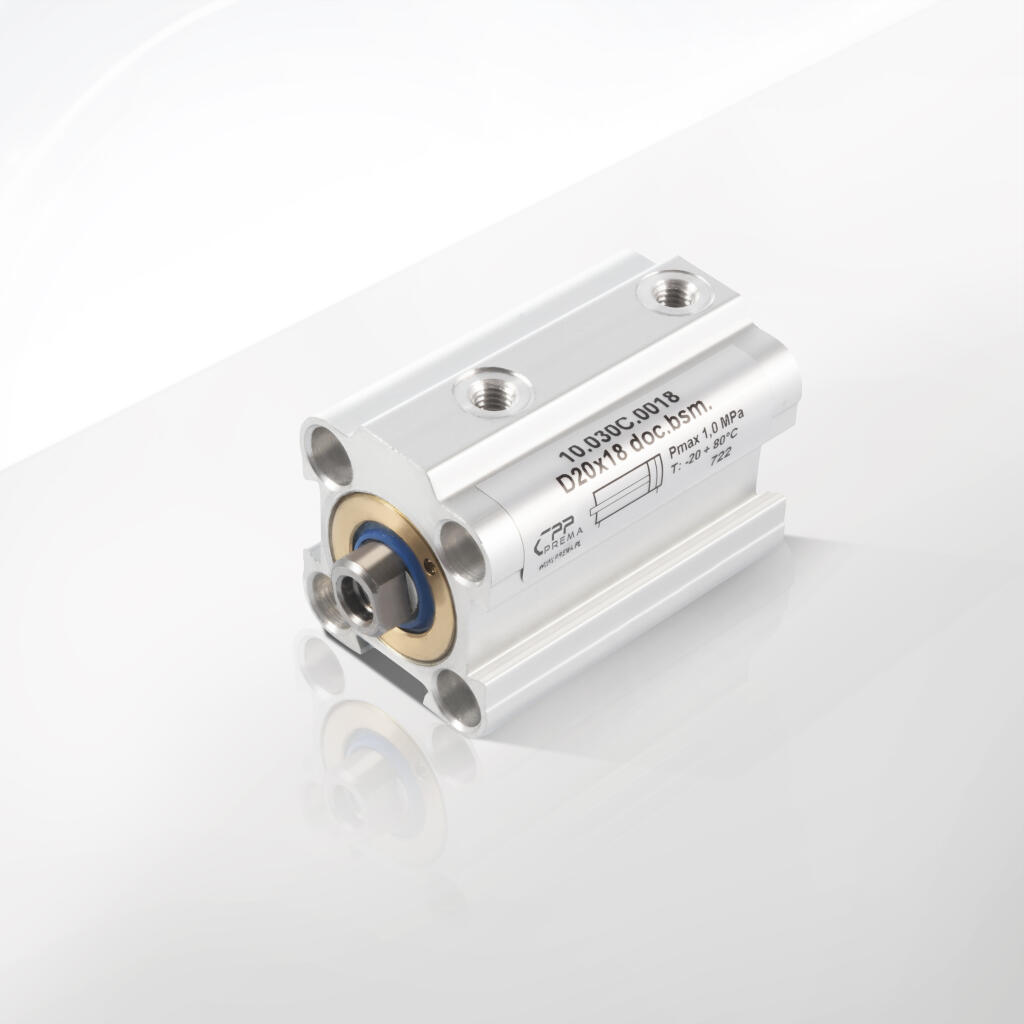

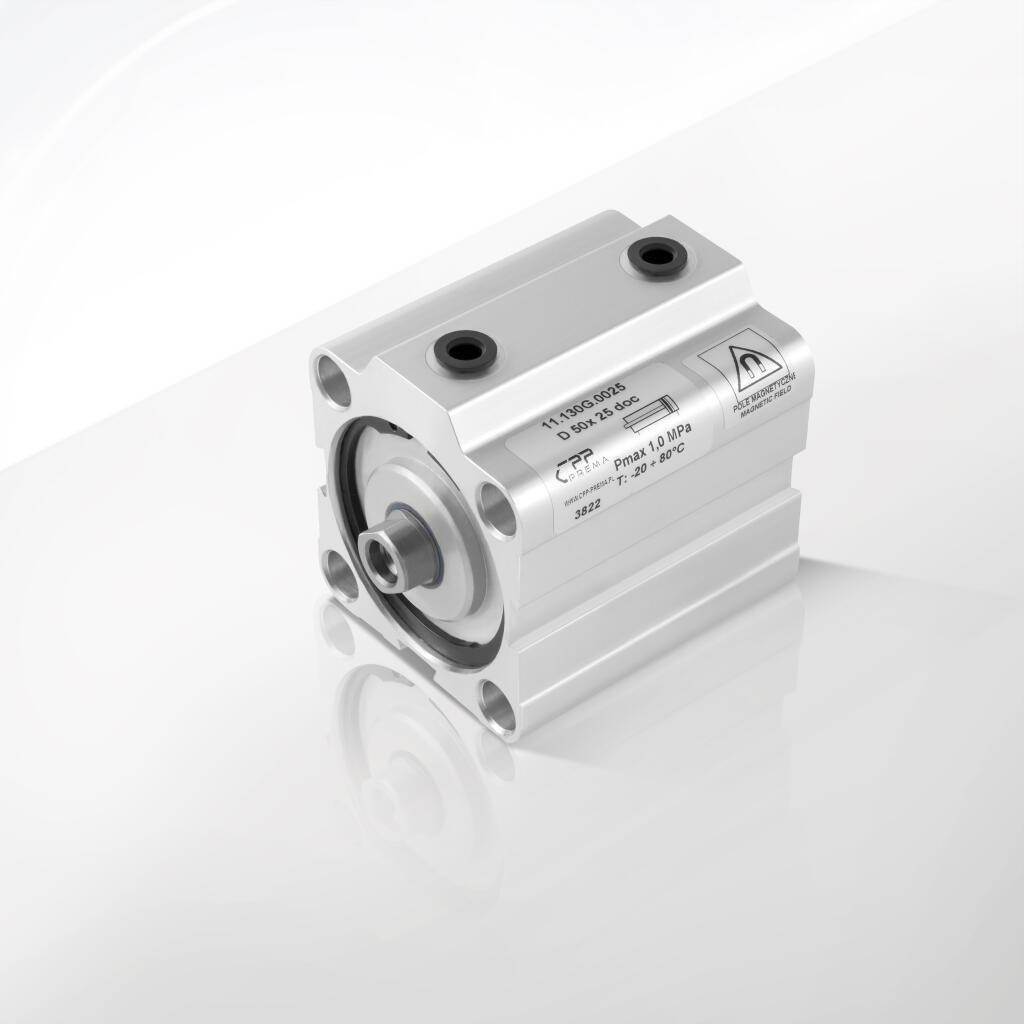

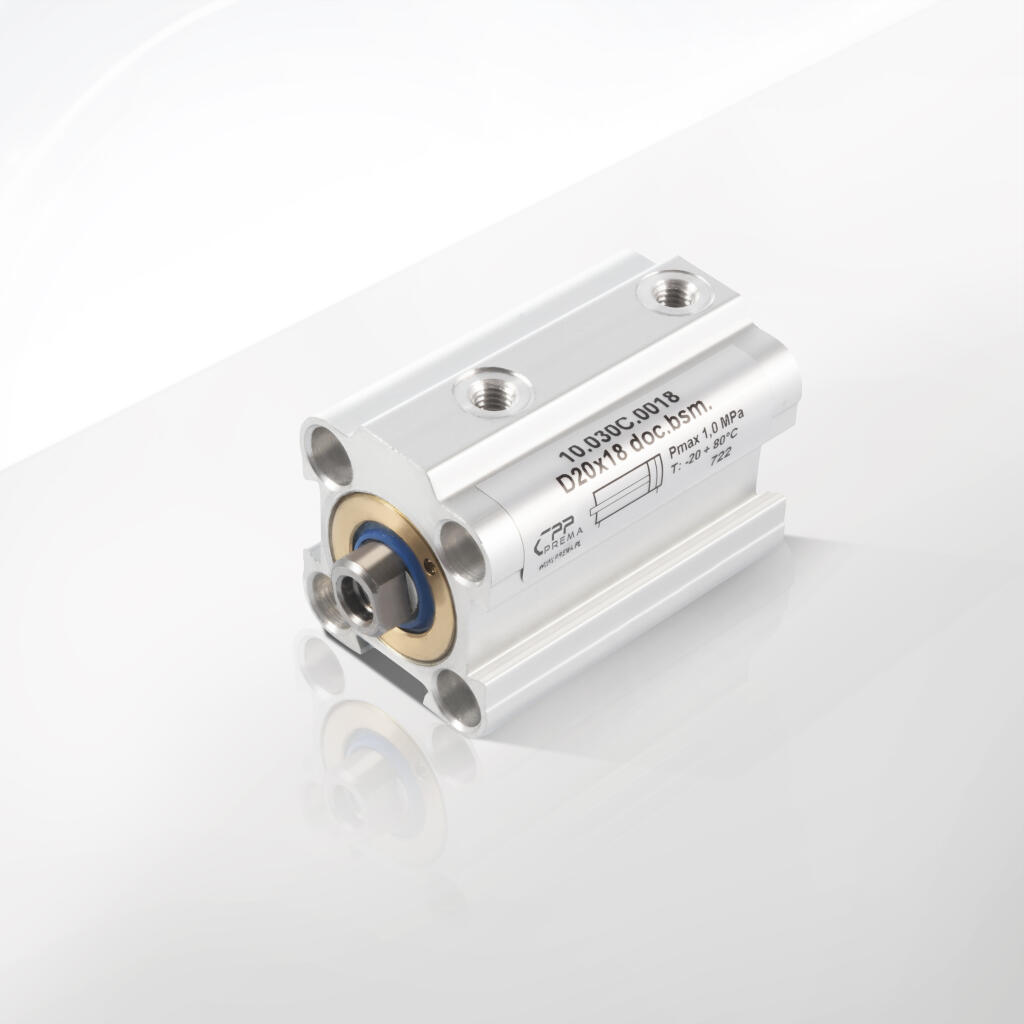

Seria SDK 030,130 dwustronnego działania z jednostronnym tłoczyskiem

Seria SDK 030,130 ZT z zabezpieczeniem przed obrotem (antyobrotowe)

Seria SDK 031,131 jednostronnego działania z jednostronnym tłoczyskiem pchające

Seria SDK 031,131 ZT jednostronnego działania z jednostronnym tłoczyskiem pchające zabezpieczone przed obrotem (antyobrotowe)

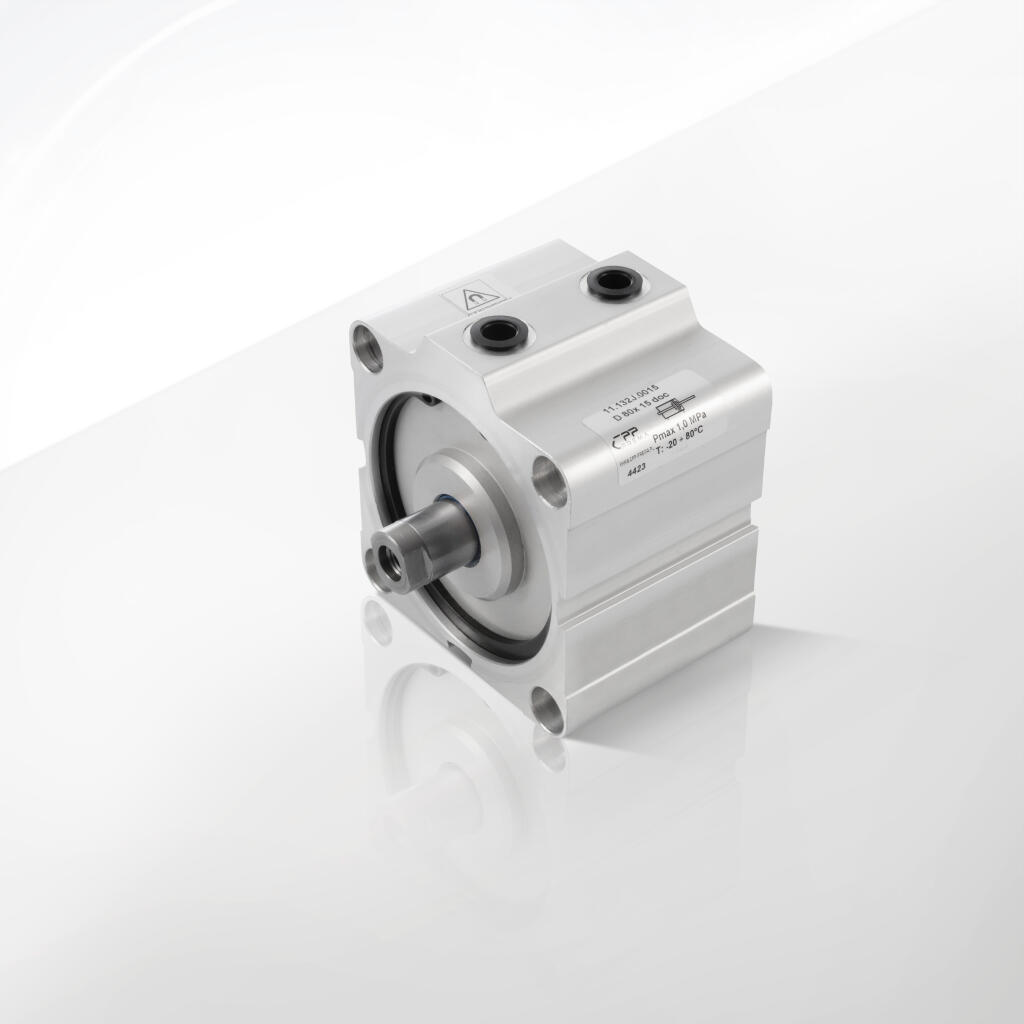

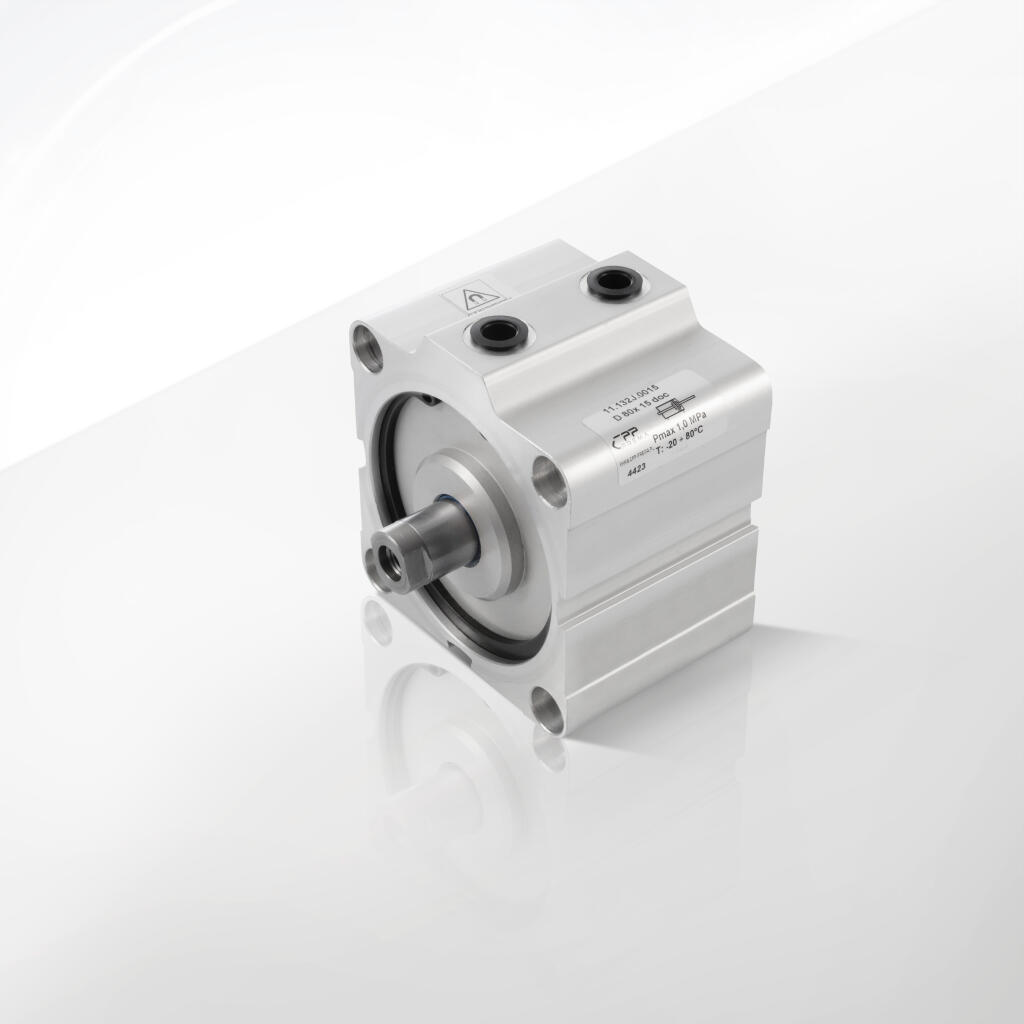

Seria SDK 032,132 dwustronnego działania z dwustronnym tłoczyskiem

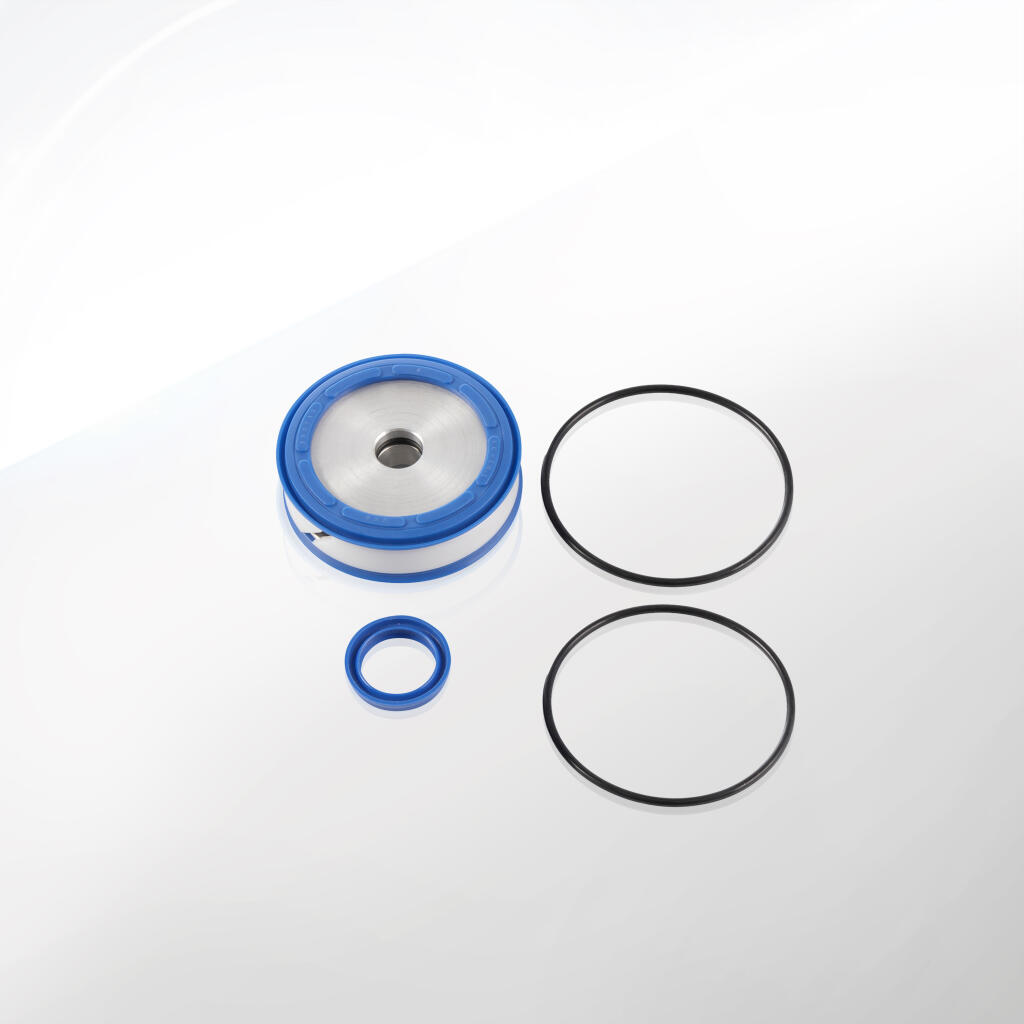

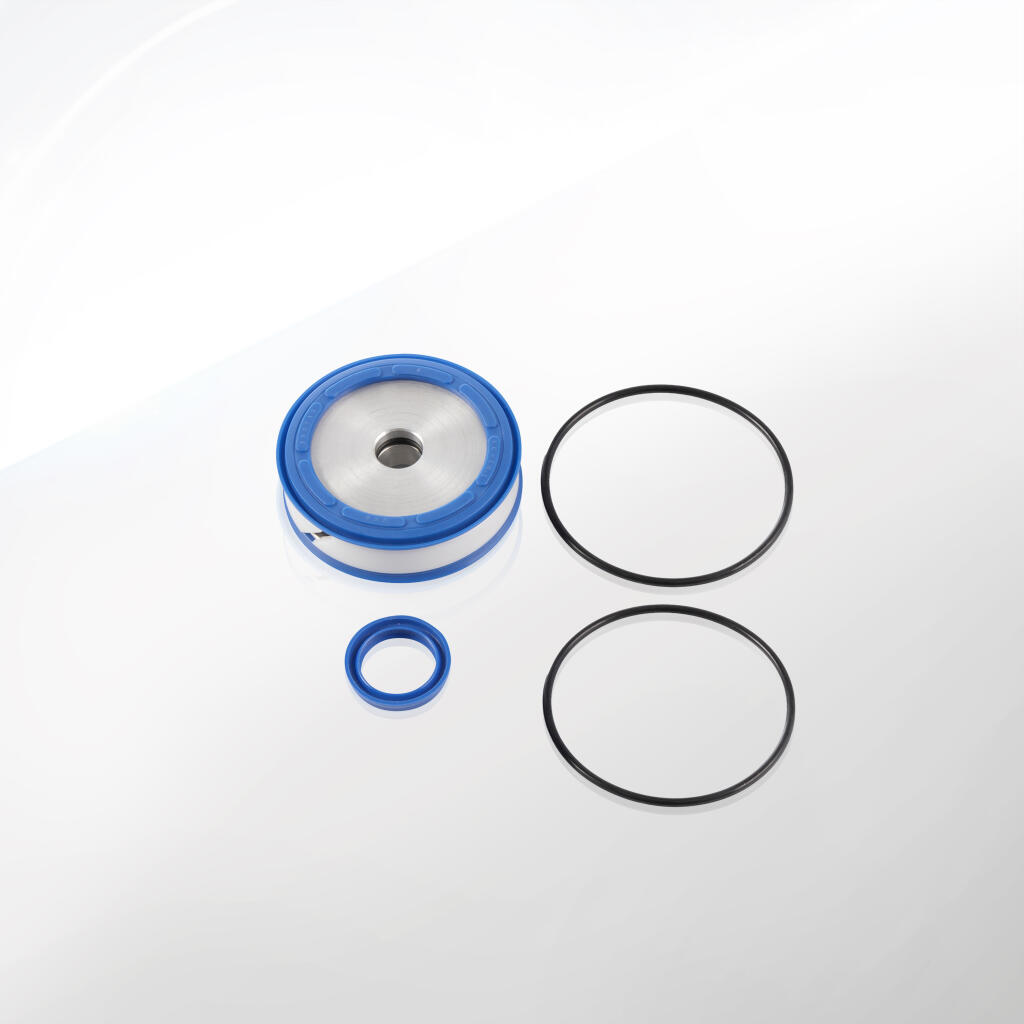

Zestawy naprawcze do siłowników SDK

Seria SDK 030,130 dwustronnego działania z jednostronnym tłoczyskiem

Seria SDK 030,130 ZT z zabezpieczeniem przed obrotem (antyobrotowe)

Seria SDK 031,131 jednostronnego działania z jednostronnym tłoczyskiem pchające

Seria SDK 031,131 ZT jednostronnego działania z jednostronnym tłoczyskiem pchające zabezpieczone przed obrotem (antyobrotowe)

Seria SDK 032,132 dwustronnego działania z dwustronnym tłoczyskiem

Zestawy naprawcze do siłowników SDK

Siłowniki dociskowe D16 - D100

Siłowniki pneumatyczne dociskowe D16–D100 od CPP PREMA to kompleksowa oferta obejmująca różne serie i warianty konstrukcyjne, przeznaczone do wielu zastosowań w przemyśle. Producent przewidział cztery główne grupy:

Seria SDK 030,130 – dwustronne działanie z jednostronnym tłoczyskiem.

Seria SDK 030,130 ZT – dwustronne działanie z jednostronnym tłoczyskiem i zabezpieczeniem przed obrotem.

Seria SDK 031,131 – jednostronne działanie z jednostronnym tłoczyskiem pchającym.

Seria SDK 032,132 – dwustronne działanie z dwustronnym tłoczyskiem.

Każda z tych odmian oferuje unikatowe rozwiązania inżynierskie. Wspólnym mianownikiem pozostaje wysoka jakość wykonania, solidne materiały (aluminium, stal, poliuretan) oraz możliwość pracy przy ciśnieniu do 10 bar. Dzięki temu siłowniki dociskowe znajdują zastosowanie w szerokim spektrum branż, od spożywczej i farmaceutycznej po motoryzacyjną i maszynową.

Uniwersalny Zakres Średnic i Skoków

Nazwa „D16–D100” odnosi się do dostępnych średnic siłowników, co oznacza, że seria obejmuje modele od D16 (małe i kompaktowe) aż do D100 (duże i mocne). To przekłada się na szeroki wachlarz generowanych sił – od kilkudziesięciu niutonów aż po tysiące. Ponadto producent uwzględnia różne wartości skoków: krótkie (np. 5 mm, 10 mm) oraz dłuższe (nawet powyżej 100 mm w niektórych wersjach). Taka różnorodność ułatwia wybór odpowiedniego siłownika do konkretnej aplikacji.

Przeznaczenie Przemysłowe i Niezawodność

Wszystkie serie siłowników zostały zaprojektowane z myślą o intensywnym użytkowaniu w środowisku przemysłowym. Z tego względu zadbano o:

Wytrzymałe materiały: pokrywy i korpus z lekkiego, a zarazem odpornego na korozję aluminium.

Stal chromowaną w miejscach narażonych na ścieranie (tłoczysko, prowadnice).

Uszczelnienia poliuretanowe (PU) zapewniające szczelność i trwałość w zakresie temperatur od -20 °C do +80 °C.

Konstrukcje te testowano pod kątem niezawodności i wydajności, co przekłada się na pewność działania przy dużej liczbie cykli.

Cztery Serie, Cztery Różne Podejścia

Seria SDK 030,130 (dwustronne działanie, jednostronny tłoczek)

– Pozwala na sterowanie ruchem w obu kierunkach sprężonym powietrzem, lecz tłoczysko wyprowadzone jest tylko z jednej strony. To przekłada się na oszczędność miejsca przy zachowaniu pełnej kontroli nad wysuwem i cofaniem.Seria SDK 030,130 ZT (antyobrotowe)

– Dodatkowo wyposażona w zabezpieczenie przed obrotem tłoczyska. Mechanizm antyobrotowy zapobiega niepożądanym ruchom kątowym, co bywa kluczowe tam, gdzie musi być zachowana stała orientacja dociskanego przedmiotu.Seria SDK 031,131 (jednostronne działanie, jednostronne tłoczysko pchające)

– Zaprojektowana specjalnie do ruchu pchającego: powietrze w jednej komorze i sprężyna (lub siła zewnętrzna) umożliwiają cofnięcie tłoka. To rozwiązanie jest idealne w prostych aplikacjach dociskowych, gdzie cofanie nie wymaga dużej siły.Seria SDK 032,132 (dwustronne działanie, dwustronny tłoczek)

– Pozwala na równe siły w obu kierunkach, bo tłoczysko wychodzi z obu stron. Ta seria jest szczególnie ceniona w aplikacjach, gdzie potrzeba symetrycznego docisku lub ciągnienia.

Praca z Różnymi Rodzajami Sprężonego Powietrza

Producent przewidział możliwość zasilania siłowników:

Powietrzem filtrowanym i smarowanym (tworzy to mgłę olejową, poprawiającą parametry tarcia i trwałość uszczelek).

Powietrzem niefiltrowanym (przynajmniej w minimalnym zakresie) lub niesmarowanym – w niektórych wersjach.

Jednak, by zachować deklarowaną żywotność, zawsze warto stosować się do wytycznych o czystości powietrza (zwykle klasa 4_4 wg PN-ISO 8573-1) i zalecanego smaru, jeśli to wskazane.

Prostota Integracji

Seria siłowników dociskowych jest kompatybilna z typowymi normami w pneumatyce. Porty przyłączeniowe i gwinty tłoczyska występują w standardach metrycznych (czasem calowych, na życzenie). Montaż można zrealizować poprzez standardowe łapy boczne, kołnierze czołowe lub zestawy wsporników. Dzięki temu integracja w linii produkcyjnej czy maszynie przebiega sprawnie.

Bezpieczeństwo i Higiena

Bezpieczeństwo użytkowania: Korpusy i pokrywy z lekkiego aluminium oraz odpowiednie uszczelnienia zmniejszają ryzyko niespodziewanego rozszczelnienia.

Higiena pracy: Zaleca się regularne kontrole i czyszczenie tłoczyska. W środowiskach medycznych lub spożywczych można zamówić warianty ze stali nierdzewnej lub dodatkowo anodowane.

Podsumowanie Cech

Ciśnienie pracy do 10 bar.

Zakres średnic: D16–D100.

Zakres temperatur: -20 °C do +80 °C.

Różne skoki (od kilku do kilkuset milimetrów) w zależności od wersji.

Materiały: aluminium, stal chromowana, poliuretan.

Rodzaje działania: jednostronne/dwustronne, z/bez zabezpieczenia przed obrotem, z/bez wyprowadzenia tłoczyska z obu stron.

Wybór i prawidłowe zastosowanie siłowników pneumatycznych dociskowych zależą w dużej mierze od ich danych technicznych. Seria D16–D100 od CPP PREMA została zaprojektowana tak, by łączyć wszechstronność (rozmaite warianty konstrukcyjne) z jasno określonymi parametrami użytkowymi. Przyjrzyjmy się najistotniejszym aspektom technicznym, które decydują o wydajności i trwałości tych urządzeń.

1. Ciśnienie Robocze

Maksymalne dopuszczalne: 10 bar (1,0 MPa).

Zalecane: 6–8 bar w większości aplikacji przemysłowych.

Tak wysoki próg pozwala na szerokie zastosowanie w przemyśle, od maszyn montażowych po linie pakujące i stacje testowe. Jednocześnie ważne jest, by stosować reduktor i manometr, aby nie przekraczać wartości 10 bar – to może grozić uszkodzeniem uszczelek czy odkształceniem elementów korpusu.

2. Zakres Temperatur

Standard: od -20 °C do +80 °C.

Opcje specjalne: z uszczelnieniami FKM/Viton może wzrosnąć do okolic +120 °C, a z uszczelnieniami niskotemperaturowymi może spaść np. do -30 °C.

Temperatura wpływa na elastyczność uszczelek oraz lepkość ewentualnych smarów w układzie pneumatycznym.

3. Wymiary i Skoki

Średnice nominalne (D): 16, 20, 25, 32, 40, 50, 63, 80, 100.

Skoki standardowe: W zależności od serii i modelu może to być od 5 do nawet 100 mm (lub więcej w wykonaniach niestandardowych).

Dobór średnicy i skoku to jeden z kluczowych kroków w projektowaniu układu. Średnica decyduje o sile (F = p × A), natomiast skok – o maksymalnym możliwym przemieszczeniu tłoczyska.

4. Różnice w Konstrukcji i Działaniu (wg serii)

SDK 030,130

Dwustronne zasilanie powietrzem.

Tłoczysko jednostronnie wyprowadzone.

Idealne tam, gdzie potrzebne są dwie fazy ruchu (wysuw i cofanie) o sterowanej sile, ale wystarczy, by tłoczysko wychodziło tylko z jednej strony.

SDK 030,130 ZT

Jak wyżej, ale wyposażone w mechanizm antyobrotowy.

Zapobiega obrotowi tłoczyska, co cenne np. przy dociskaniu elementów z ustaloną orientacją.

SDK 031,131

Jednostronne działanie pchające.

Cofanie tłoczyska odbywa się zwykle przez sprężynę (lub siłę zewnętrzną).

Mniejsze zużycie powietrza, prostsza konstrukcja do operacji dociskowych w jednym kierunku.

SDK 032,132

Dwustronne zasilanie i dwustronny tłok.

Tłoczysko wychodzi z obu stron, co daje równe siły w obu kierunkach.

Stosowane w miejscach, gdzie wymagany jest równomierny docisk z obu stron lub symetryczny ruch.

5. Media Zasilające

Sprężone powietrze filtrowane: Zalecana klasa czystości co najmniej 4_4 wg PN-ISO 8573-1 (lub lepsza).

Możliwość pracy z powietrzem smarowanym: Wymaga użycia mgły olejowej (np. 1–5 kropli oleju na 1 m³ powietrza).

Praca z powietrzem niesmarowanym: Część modeli przystosowano do pracy bez dodatkowego oleju, co cenne w branżach, gdzie smar może być zanieczyszczeniem (spożywcza, farmaceutyczna).

6. Prędkość Ruchu i Amortyzacja

Regulacja prędkości: Możliwa poprzez zawory dławiąco-zwrotne montowane bezpośrednio na portach siłownika bądź w linii zasilającej.

Amortyzacja: Niektóre serie zawierają wbudowane elementy amortyzujące (np. elastomerowe wkładki w pokrywach). Można też stosować amortyzatory zewnętrzne, zwłaszcza przy dużej prędkości i sporych masach dociskanych elementów.

7. Gwinty i Przyłącza

Porty powietrzne: Zwykle gwinty G (BSP), np. 1/8", 1/4", 3/8" (zależnie od rozmiaru).

Gwint tłoczyska: Wewnętrzny lub zewnętrzny, w standardzie metrycznym (M6, M8, M10, M12 itd.).

Akcesoria mocujące: Łapy boczne, kołnierze przednie/tylne, przeguby wahliwe. Często kompatybilne z powszechnie stosowanymi w pneumatyce systemami.

8. Materiały Główne

Korpus i pokrywy: Aluminium (stop anodowany).

Tłoczysko: Stal węglowa chromowana bądź stal nierdzewna (opcjonalnie).

Uszczelki: Poliuretan (PU). Alternatywnie NBR, FKM/Viton lub EPDM przy specjalnych warunkach.

Dobór materiałów zapewnia lekkość, odporność na korozję i wysoką żywotność w większości zastosowań przemysłowych.

9. Trwałość i Konserwacja

Producenci określają trwałość w setkach tysięcy lub milionach cykli roboczych, o ile przestrzegane są zalecenia co do:

Czystości powietrza (filtry, odwadniacze).

Regularnych kontroli stanu uszczelek i tłoczyska (usuwanie brudu, ewentualne smarowanie).

Unikania przeciążania i przekraczania maksymalnego ciśnienia.

10. Certyfikacje i Normy

Siłowniki dociskowe od CPP PREMA często podlegają wewnętrznym standardom jakości. Mogą być również zgodne z normami ISO w dziedzinie pneumatyki (ISO 15552, ISO 6432 itp.). W przypadku aplikacji w strefach zagrożonych wybuchem (ATEX), konieczne jest zamówienie wersji specjalnej, jeśli taka istnieje w ofercie.

11. Parametry Szczegółowe (Przykładowe)

D16: Powierzchnia tłoka ok. 2 cm², przy 6 bar generuje ok. 120 N.

D100: Powierzchnia tłoka ok. 78,5 cm², przy 6 bar generuje ~4700 N.

Rzeczywista siła bywa nieco niższa z uwagi na straty (tarcie, spadek ciśnienia w liniach). Dokładne wykresy lub tabele producenta uwzględniają te efekty, pozwalając lepiej oszacować parametry w konkretnej aplikacji.

Wybór i prawidłowe zastosowanie siłowników pneumatycznych dociskowych zależą w dużej mierze od ich danych technicznych. Seria D16–D100 od CPP PREMA została zaprojektowana tak, by łączyć wszechstronność (rozmaite warianty konstrukcyjne) z jasno określonymi parametrami użytkowymi. Przyjrzyjmy się najistotniejszym aspektom technicznym, które decydują o wydajności i trwałości tych urządzeń.

1. Ciśnienie Robocze

Maksymalne dopuszczalne: 10 bar (1,0 MPa).

Zalecane: 6–8 bar w większości aplikacji przemysłowych.

Tak wysoki próg pozwala na szerokie zastosowanie w przemyśle, od maszyn montażowych po linie pakujące i stacje testowe. Jednocześnie ważne jest, by stosować reduktor i manometr, aby nie przekraczać wartości 10 bar – to może grozić uszkodzeniem uszczelek czy odkształceniem elementów korpusu.

2. Zakres Temperatur

Standard: od -20 °C do +80 °C.

Opcje specjalne: z uszczelnieniami FKM/Viton może wzrosnąć do okolic +120 °C, a z uszczelnieniami niskotemperaturowymi może spaść np. do -30 °C.

Temperatura wpływa na elastyczność uszczelek oraz lepkość ewentualnych smarów w układzie pneumatycznym.

3. Wymiary i Skoki

Średnice nominalne (D): 16, 20, 25, 32, 40, 50, 63, 80, 100.

Skoki standardowe: W zależności od serii i modelu może to być od 5 do nawet 100 mm (lub więcej w wykonaniach niestandardowych).

Dobór średnicy i skoku to jeden z kluczowych kroków w projektowaniu układu. Średnica decyduje o sile (F = p × A), natomiast skok – o maksymalnym możliwym przemieszczeniu tłoczyska.

4. Różnice w Konstrukcji i Działaniu (wg serii)

SDK 030,130

Dwustronne zasilanie powietrzem.

Tłoczysko jednostronnie wyprowadzone.

Idealne tam, gdzie potrzebne są dwie fazy ruchu (wysuw i cofanie) o sterowanej sile, ale wystarczy, by tłoczysko wychodziło tylko z jednej strony.

SDK 030,130 ZT

Jak wyżej, ale wyposażone w mechanizm antyobrotowy.

Zapobiega obrotowi tłoczyska, co cenne np. przy dociskaniu elementów z ustaloną orientacją.

SDK 031,131

Jednostronne działanie pchające.

Cofanie tłoczyska odbywa się zwykle przez sprężynę (lub siłę zewnętrzną).

Mniejsze zużycie powietrza, prostsza konstrukcja do operacji dociskowych w jednym kierunku.

SDK 032,132

Dwustronne zasilanie i dwustronny tłok.

Tłoczysko wychodzi z obu stron, co daje równe siły w obu kierunkach.

Stosowane w miejscach, gdzie wymagany jest równomierny docisk z obu stron lub symetryczny ruch.

5. Media Zasilające

Sprężone powietrze filtrowane: Zalecana klasa czystości co najmniej 4_4 wg PN-ISO 8573-1 (lub lepsza).

Możliwość pracy z powietrzem smarowanym: Wymaga użycia mgły olejowej (np. 1–5 kropli oleju na 1 m³ powietrza).

Praca z powietrzem niesmarowanym: Część modeli przystosowano do pracy bez dodatkowego oleju, co cenne w branżach, gdzie smar może być zanieczyszczeniem (spożywcza, farmaceutyczna).

6. Prędkość Ruchu i Amortyzacja

Regulacja prędkości: Możliwa poprzez zawory dławiąco-zwrotne montowane bezpośrednio na portach siłownika bądź w linii zasilającej.

Amortyzacja: Niektóre serie zawierają wbudowane elementy amortyzujące (np. elastomerowe wkładki w pokrywach). Można też stosować amortyzatory zewnętrzne, zwłaszcza przy dużej prędkości i sporych masach dociskanych elementów.

7. Gwinty i Przyłącza

Porty powietrzne: Zwykle gwinty G (BSP), np. 1/8", 1/4", 3/8" (zależnie od rozmiaru).

Gwint tłoczyska: Wewnętrzny lub zewnętrzny, w standardzie metrycznym (M6, M8, M10, M12 itd.).

Akcesoria mocujące: Łapy boczne, kołnierze przednie/tylne, przeguby wahliwe. Często kompatybilne z powszechnie stosowanymi w pneumatyce systemami.

8. Materiały Główne

Korpus i pokrywy: Aluminium (stop anodowany).

Tłoczysko: Stal węglowa chromowana bądź stal nierdzewna (opcjonalnie).

Uszczelki: Poliuretan (PU). Alternatywnie NBR, FKM/Viton lub EPDM przy specjalnych warunkach.

Dobór materiałów zapewnia lekkość, odporność na korozję i wysoką żywotność w większości zastosowań przemysłowych.

9. Trwałość i Konserwacja

Producenci określają trwałość w setkach tysięcy lub milionach cykli roboczych, o ile przestrzegane są zalecenia co do:

Czystości powietrza (filtry, odwadniacze).

Regularnych kontroli stanu uszczelek i tłoczyska (usuwanie brudu, ewentualne smarowanie).

Unikania przeciążania i przekraczania maksymalnego ciśnienia.

10. Certyfikacje i Normy

Siłowniki dociskowe od CPP PREMA często podlegają wewnętrznym standardom jakości. Mogą być również zgodne z normami ISO w dziedzinie pneumatyki (ISO 15552, ISO 6432 itp.). W przypadku aplikacji w strefach zagrożonych wybuchem (ATEX), konieczne jest zamówienie wersji specjalnej, jeśli taka istnieje w ofercie.

11. Parametry Szczegółowe (Przykładowe)

D16: Powierzchnia tłoka ok. 2 cm², przy 6 bar generuje ok. 120 N.

D100: Powierzchnia tłoka ok. 78,5 cm², przy 6 bar generuje ~4700 N.

Rzeczywista siła bywa nieco niższa z uwagi na straty (tarcie, spadek ciśnienia w liniach). Dokładne wykresy lub tabele producenta uwzględniają te efekty, pozwalając lepiej oszacować parametry w konkretnej aplikacji.

12. Porównanie Serii (Podsumowanie)

SDK 030,130: Dwustronne działanie, jednostronny tłoczek.

SDK 030,130 ZT: Jak wyżej, lecz z zabezpieczeniem przed obrotem.

SDK 031,131: Jednostronne działanie pchające, zwrot tłoczyska przez sprężynę.

SDK 032,132: Dwustronne działanie, dwustronny tłoczek (równe siły w obie strony).

Każda z tych serii oferuje podobne wartości ciśnienia (do 10 bar) i pracuje w zbliżonym zakresie temperatur. Główna różnica to konstrukcja tłoczyska (jedno/dwustronne, antyobrotowe) i sposób zasilania (jedno/dwustronne działanie). Wybór zależy od wymagań aplikacji (np. czy obiekt dociskany musi się obracać, czy wręcz odwrotnie).

Materiały użyte w budowie siłowników pneumatycznych dociskowych D16–D100 od CPP PREMA decydują o ich wytrzymałości, odporności na zużycie i przystosowaniu do specyficznych warunków pracy (temperatura, wilgoć, chemikalia). Dzięki odpowiedniej selekcji i obróbce tych materiałów, te napędy cieszą się uznaniem inżynierów na całym świecie.

1. Aluminium – Korpus i Pokrywy

Lekkość: Aluminium jest znacznie lżejsze od stali, co przekłada się na niższą masę całego siłownika. To istotne w aplikacjach, gdzie siłowniki są montowane na ruchomych ramionach, manipulatorach czy robotach, bo każde dodatkowe gramy zwiększają bezwładność i zapotrzebowanie na energię.

Odporność na korozję: Aluminium jest dość odporne na korozję w standardowych warunkach przemysłowych. Dodatkowo proces anodowania potęguje tę cechę, tworząc warstwę tlenku glinu na powierzchni.

Łatwość obróbki: Frezowanie i wiercenie aluminium są stosunkowo łatwe, co pozwala uzyskiwać dokładne wymiarowo korpusy i pokrywy.

2. Stal węglowa Chromowana – Tłoczysko i Prowadnice

Wysoka wytrzymałość mechaniczna: W porównaniu z aluminium, stal lepiej przenosi duże obciążenia osiowe, co jest kluczowe w dociskaniu czy przesuwaniu elementów.

Powłoka chromowana: Chroni przed korozją i nadaje powierzchni tłoczyska gładkość, co zmniejsza tarcie i zwiększa żywotność uszczelnień. Gładka powierzchnia oznacza rzadszą wymianę uszczelek i stabilniejsze parametry ruchu.

Stabilność wymiarowa: Stal chromowana zachowuje wymiary i kształty nawet w temperaturach sięgających +80 °C.

3. Uszczelnienia Poliuretanowe (PU)

Odporność na ścieranie: PU wyróżnia się bardzo wysoką odpornością na zużycie przy intensywnych ruchach posuwisto-zwrotnych. Dla siłowników dociskowych, które często pracują w cyklu wielokrotnym na minutę, to kluczowa zaleta.

Zakres temperatur: Standardowo od -20°C do +80°C, co pokrywa większość warunków przemysłowych. W razie potrzeby można zastosować np. FKM/Viton, gdy praca wymaga przekroczenia +80°C.

Elastyczność i szczelność: Zapewnia bezawaryjne utrzymanie ciśnienia w komorze siłownika, a tym samym stabilną siłę docisku.

4. Opcjonalne Materiały i Powłoki

Stal nierdzewna: W niektórych zastosowaniach (żywność, farmaceutyka, chemia agresywna) można zamówić tłoczysko lub pokrywy ze stali nierdzewnej (np. AISI 304/316).

Anodowanie: Wzmocnienie powierzchni aluminium w korpusie i pokrywach. Poprawia odporność na zadrapania i korozję.

Powłoki antykorozyjne: Malowanie proszkowe, cynkowanie czy niklowanie – stosowane w sytuacjach, gdzie występują intensywne procesy korozyjne (np. mgła solna).

5. Łożyska, Pierścienie Prowadzące i Zgarniacze

Aby tłoczysko poruszało się bez luzów i minimalizowało tarcie, stosuje się:

Łożyska ślizgowe: Wykonane z materiałów kompozytowych, dobrze współpracują z chromowanym tłoczyskiem.

Pierścienie prowadzące: Utrzymują równoległość ruchu, zapobiegając „kiwaniu się” tłoczyska i przechyłom.

Zgarniacze: Montowane przy wyjściu tłoczyska. Usuwają pył, wióry czy inne zanieczyszczenia, chroniąc wnętrze siłownika.

6. Elementy Złączne

Śruby mocujące: Zwykle stal ocynkowana lub nierdzewna, zależnie od wymagań aplikacji. Zapewniają odpowiednią wytrzymałość na rozciąganie i ścinanie.

Gwinty: Metryczne (np. M6, M8, M10) w tłoczysku bądź w pokrywie, umożliwiające łatwe przykręcenie końcówek dociskowych, uchwytów, przegubów.

7. Zalety Takiej Kombinacji

Lekkość: Głównie dzięki aluminium w korpusie i pokrywach.

Odporność: Tłoczysko stalowe z powłoką chromowaną przetrwa setki tysięcy cykli.

Szczelność: Uszczelnienia PU zapewniają minimalne straty powietrza, co przekłada się na efektywność energetyczną.

Elastyczność: Łatwo modyfikować skoki, rodzaj gwintu czy wariant uszczelnień, by dopasować siłownik do wymogów branży.

8. Długotrwała Wytrzymałość

Większość uszkodzeń siłownika spowodowana jest nieodpowiednimi warunkami (zanieczyszczone powietrze, nadmierne ciśnienie, siły boczne). Jeśli jednak materiały są właściwie dobrane, a instalacja i konserwacja przeprowadzone zgodnie z instrukcjami, siłownik dociskowy posłuży latami. Chromowana powierzchnia tłoczyska i anodowane aluminium korpusu to kombinacja, która maksymalnie ogranicza zużycie.

9. Znaczenie Kontroli Jakości

CPP PREMA dokłada starań, by każdy etap produkcji – od wyboru surowca, poprzez obróbkę CNC, aż po montaż i testowanie – przebiegał pod ścisłą kontrolą. Dzięki temu gotowe siłowniki cechują się powtarzalnością wymiarową i spójnymi parametrami wytrzymałości. Klient otrzymuje egzemplarz, który zachowuje charakterystykę przez długi czas.

10. Recykling i Ekologia

Aluminium: Wielokrotnie recyklingowane, z zachowaniem większości właściwości.

Stal: Również łatwa w przetwarzaniu wtórnym.

PU: Nieco trudniejszy w recyklingu, ale w małych ilościach (uszczelki) nie stanowi dużego problemu środowiskowego.

Długa żywotność siłownika zmniejsza potrzebę częstej wymiany i tym samym ogranicza generowanie odpadów.

11. Przyszłość i Nowe Materiały

Wraz z postępem technologii możliwe staje się wprowadzanie jeszcze lżejszych stopów aluminium, powłok ceramicznych o mniejszym współczynniku tarcia czy uszczelnień elastomerowych nowej generacji (np. TPE). Producent stale śledzi te trendy i w razie zapotrzebowania klientów może przygotować wersje prototypowe lub rozwinięte.

12. Rozważania Projektowe

Typ napędu: Dwustronne czy jednostronne działanie? Dwustronny czy jednostronny tłoczek? Wybór rzutuje na ogólną strukturę materiałów w korpusie i pokrywach.

Warunki środowiskowe: Czy jest mgła olejowa, pył, woda? W branżach narażonych na korozję lepiej zainwestować w anodowane lub stalowe komponenty.

Montaż: Duży nacisk boczny wymaga wzmocnionych prowadnic i grubszych ścian korpusu.

13. Zalecenia Producenta

Używaj filtrów powietrza o odpowiednim stopniu separacji cząstek.

Unikaj przekraczania temperatur: Powyżej +80 °C poliuretan zaczyna mięknąć i tracić właściwości.

Chroń tłoczysko przed zanieczyszczeniami: Brak zgarniacza lub nieregularne czyszczenie skutkuje rysami.

Kontroluj ciśnienie: Nie przekraczaj 10 bar, bo może to zniszczyć uszczelnienia i osłabić połączenia.

Prawidłowy montaż siłowników pneumatycznych dociskowych D16–D100 od CPP PREMA jest warunkiem niezawodnej, bezpiecznej i efektywnej pracy. Niniejsza instrukcja zawiera uniwersalne wskazówki, które pomogą w instalacji serii: SDK 030,130 / ZT / 031,131 / 032,132. Mimo to, należy pamiętać, że ostateczne słowo ma zawsze dokumentacja producenta dołączona do konkretnego modelu.

1. Przygotowanie do Montażu

Sprawdź zgodność: Upewnij się, że zamawiana średnica i skok siłownika odpowiada potrzebom danej aplikacji.

Miejsce montażu: Zapewnij czystość i dostęp do narzędzi. Unikaj zapylonego otoczenia – cząstki mogą uszkadzać uszczelnienia już od pierwszego uruchomienia.

Zgodność parametrów: Zweryfikuj dopuszczalne ciśnienie i temperaturę, by nie przekraczały limitów (10 bar / +80 °C).

2. Montaż Mechaniczny

Pozycjonowanie: Siłownik można umieścić pionowo, poziomo czy skośnie. Zwróć uwagę, czy w pozycji pionowej tłoczysko nie będzie przeciążone ciężarem dociskanego elementu.

Mocowania: - Łapy boczne (ułatwiające przykręcenie do konstrukcji). - Kołnierz czołowy/tylny (do montażu na płycie). - Przegub wahliwy (jeśli wymagana jest możliwość obrotu w pewnym zakresie).

Sprawdzanie osiowości: Tłoczysko powinno być możliwie współosiowe z dociskanym detalem. Duże siły boczne skracają żywotność uszczelnień i mogą uszkodzić prowadzenie tłoczyska.

3. Podłączenie Pneumatyczne

Rodzaj siłownika:

Dwustronny z dwustronnym tłoczyskiem (SDK 032,132): Potrzebne dwa porty zasilania (lewy i prawy).

Jednostronny pchający (SDK 031,131): Zwykle jeden port (plus odpowietrzenie lub sprężyna wewnętrzna).

Dwustronny z jednostronnym tłoczyskiem (SDK 030,130 / ZT): Dwa porty, lecz tłoczek wystaje z jednej strony.

Zawór sterujący: - Najczęściej 5/2 (lub 5/3). - Dławiki przepływu (do regulacji prędkości).

Uszczelnienie gwintów: Użyj taśmy teflonowej lub dedykowanych past. Nie stosuj nadmiaru, by fragmenty uszczelniacza nie dostały się do wnętrza.

4. Kontrola Szczelności i Pierwsze Uruchomienie

Niskie ciśnienie: Zacznij od 2–3 bar, obserwuj wycieki (tzw. test wodą z mydłem lub sprayem wykrywającym nieszczelności).

Cykliczny ruch: Wykonaj kilkanaście ruchów, sprawdzając płynność. Przy siłownikach jednostronnych sprawdź też powrót tłoczyska (sprężyna lub grawitacja).

Docelowe ciśnienie: Po pozytywnym teście podnieś do 6–8 bar (lub ile wymaga aplikacja) i upewnij się, że siłownik osiąga żądaną siłę i nie przecieka.

5. Regulacja Prędkości i Ustawienia Końcowe

Dławiki: Montowane w portach lub trójnikach. Umożliwiają ustawienie innej prędkości wysuwu niż cofania.

Amortyzacja końcowa: W niektórych wersjach istnieją śruby regulacyjne w pokrywach, które zmniejszają uderzenie końcowe.

Czujniki położenia: Jeśli tłok ma magnes, można zamontować kontaktron w rowku tulei i zintegrować z PLC.

6. Uwagi Eksploatacyjne

Filtracja powietrza: Zgodnie z normą PN-ISO 8573-1, klasa 4_4 jest zalecana, by uniknąć przedwczesnego zużycia uszczelnień.

Smarowanie: Jeśli aplikacja tego wymaga, stosuj mgłę olejową z olejem zalecanym przez producenta. W innym przypadku staraj się utrzymać powietrze suche i czyste.

Inspekcje okresowe: Przegląd siłownika, sprawdzenie uszczelek i stanu tłoczyska co kilkadziesiąt tysięcy cykli. W razie spadku siły lub nieszczelności – wymiana uszczelnień.

7. Najczęstsze Błędy Montażowe

Niewspółosiowość: Powoduje boczne siły i przyspieszone zużycie.

Zbyt długie śruby mocujące: Mogą uszkodzić wnętrze pokrywy lub sprężynę (w modelach jednostronnych).

Przekroczenie ciśnienia: Zagraża integralności korpusu i uszczelnień.

Brak czystości: Cząstki pyłu i metalu mogą podrapać tłoczysko i zniszczyć uszczelki.

8. Konserwacja i Wymiana Uszczelnień

Zestawy naprawcze: Producent dostarcza oryginalne komplety (oringi, uszczelnienia tłoka, pierścienie prowadzące).

Demontaż: - Odłącz powietrze, odkręć pokrywy. - Ostrożnie wyjmij tłoczysko, uważając na uszczelki.

Czyszczenie i kontrola: Usuń wszelki brud, sprawdź, czy tłoczysko nie ma rys. Delikatnie nasmaruj uszczelki nowym olejem, jeśli aplikacja tego wymaga.

Ponowny montaż: Zwróć uwagę na kierunek montażu uszczelek, dokręć pokrywy z zalecanym momentem.

9. Rozruch Po Konserwacji

Po złożeniu siłownika wykonaj test przy niskim ciśnieniu.

Sprawdź, czy nowe uszczelnienia zachowują szczelność.

Kilkukrotnie przesuń tłoczysko, by uszczelki ułożyły się na powierzchni chromowanej.

10. Bezpieczeństwo i Higiena

Szczelność: Wycieki powietrza mogą prowadzić do niekontrolowanych ruchów lub spadku siły. Sprawdzaj je regularnie.

Ostrzeżenia BHP: Jeśli siłownik pracuje w strefie dostępowej, operatorzy powinni być poinformowani o zagrożeniach związanych z ruchem tłoka i wysokim ciśnieniem.

Czystość i higiena: W branży spożywczej i farmaceutycznej wymagana jest większa dbałość o usuwanie zanieczyszczeń z tłoczyska, by zapobiegać skażeniom.

11. Komunikacja z Serwisem

W razie wątpliwości, problemów z montażem czy konieczności wprowadzenia modyfikacji, zawsze warto skontaktować się z:

Działem wsparcia technicznego CPP PREMA,

Autoryzowanym serwisem czy dystrybutorem,

Dokumentacją producenta (karty katalogowe, instrukcje montażu, specyfikacje materiałowe).

Ułatwi to szybkie rozwiązanie kłopotów i uniknięcie kosztownych przestojów.

Najczęściej Zadawane Pytania dotyczą siłowników dociskowych D16–D100 z serii SDK (030,130 / ZT / 031,131 / 032,132). Poniżej przedstawiamy wyczerpujące odpowiedzi, które pomogą rozwiać wiele wątpliwości:

1. Jakie jest główne zastosowanie siłowników dociskowych D16–D100?

Odpowiedź: Są to siłowniki projektowane do szerokiej gamy zadań w przemyśle: od precyzyjnego docisku w liniach montażowych czy maszynach CNC, aż po manipulację w robotyce i systemach pakujących. Dzięki różnym seriom (jednostronne/dwustronne tłoczysko, z/bez antyobrotu) można je dostosować do niemal każdego procesu wymagającego ruchu dociskowego.

2. Czym różni się seria SDK 030,130 od serii SDK 032,132?

Odpowiedź:

SDK 030,130: Dwustronne działanie, ale tłoczysko wychodzi tylko z jednej strony siłownika.

SDK 032,132: Dwustronne działanie z dwustronnym tłoczyskiem – tłoczysko wyprowadzone jest z obu stron, co pozwala na równe siły w obu kierunkach.

3. Dlaczego istnieje wariant ZT (SDK 030,130 ZT)?

Odpowiedź: ZT oznacza „zabezpieczenie przed obrotem” (antyobrotowe). Mechanizm w korpusie blokuje możliwość rotacji tłoczyska, co jest przydatne, gdy narzędzie dociskowe musi być zawsze ustawione w tej samej orientacji kątowej.

4. Czy siłowniki mogą pracować w temperaturach wyższych niż +80 °C?

Odpowiedź: Standardowo nie. W temperaturach powyżej +80 °C uszczelnienia PU mogą tracić właściwości. Jednakże producent, po konsultacji, może zaproponować uszczelki FKM/Viton, które działają do ok. +120 °C. To wymaga indywidualnych ustaleń.

5. Czy można używać siłowników bez smarowania powietrza?

Odpowiedź: Tak, większość modeli przystosowano do pracy z niesmarowanym sprężonym powietrzem, o ile jest ono odpowiednio przefiltrowane i osuszone (klasa 4_4 lub lepsza wg PN-ISO 8573-1). Smarowanie mgłą olejową może jednak wydłużyć żywotność uszczelnień.

6. Jak dobrać odpowiednią średnicę siłownika?

Odpowiedź: Kluczowy jest wymóg siły docisku. Siła = ciśnienie × pole przekroju tłoka (F = p × A). Np. przy D50 (powierzchnia ~19,6 cm²) i ciśnieniu 6 bar uzyskujemy ok. 1200 N. Równie ważne są parametry przestrzenne i wymogi dot. miejsca montażu.

7. Czy mogę zamówić nietypowy skok (np. 37 mm) zamiast standardowych?

Odpowiedź: Zazwyczaj tak, ale wiąże się to z wykonaniem na zamówienie oraz dłuższym terminem realizacji. Producent proponuje standardowe skoki (np. 5, 10, 15, 20, 25, 50, 100 mm) najczęściej dostępne „od ręki”. Nietypowe wartości są robione po ustaleniu kosztów i czasu.

8. Jakie są najważniejsze zasady bezpieczeństwa przy eksploatacji siłowników?

Odpowiedź:

Nie przekraczaj maksymalnego ciśnienia (10 bar).

Upewnij się, że układ pneumatyczny jest szczelny i sprawny.

Montuj siłownik w pozycji wolnej od sił bocznych.

Przeprowadzaj regularne przeglądy i wymianę uszczelek.

Szkól personel, by wiedział, jak bezpiecznie obsługiwać napęd pod ciśnieniem.

9. Czy jest możliwość pracy w atmosferze chemicznie agresywnej (kwasy, rozpuszczalniki)?

Odpowiedź: W standardzie stosuje się anodowane aluminium i chromowaną stal węglową. To wystarczy w większości aplikacji. W przypadku szczególnie agresywnego środowiska (np. stężone kwasy) warto zamówić wersje z nierdzewną obudową, innymi uszczelnieniami czy powłokami specjalnymi. Wymaga to konsultacji z producentem.

10. Jak ograniczyć drgania i uderzenia w krańcach ruchu?

Odpowiedź:

Użyj dławików do spowolnienia ruchu przed osiągnięciem pozycji krańcowej.

Zamontuj amortyzację wewnętrzną (jeśli model na to pozwala) lub amortyzatory zewnętrzne.

Upewnij się, że skok siłownika nie jest mniejszy niż wymagany – unikasz wtedy uderzania tłoka w pokrywę.

11. Co daje antyobrotowe zabezpieczenie tłoczyska?

Odpowiedź: Uniemożliwia swobodną rotację tłoczyska wokół jego własnej osi. Kluczowe w aplikacjach, gdzie dociskany element musi zachować orientację lub na tłoczysku zamocowany jest chwytak niewyposażony we własne prowadzenie.

12. Czy mogę samodzielnie wymienić uszczelki w warsztacie zakładowym?

Odpowiedź: Tak, jeśli masz zestaw naprawczy i podstawowe narzędzia. Postępuj jednak zgodnie z instrukcją producenta, by nie uszkodzić nowej uszczelki przy wciąganiu tłoczyska w korpus. Po wymianie przeprowadź test szczelności.

13. Dlaczego siłownik w mojej aplikacji traci siłę po kilkudziesięciu cyklach?

Odpowiedź: Możliwe przyczyny:

Zanieczyszczenia w układzie (brak odpowiedniej filtracji).

Mikro nieszczelność w gwintach lub uszczelnieniach.

Przekroczenie temperatury lub ciśnienia maksymalnego.

Zbyt silne siły boczne uszkadzające pierścienie prowadzące.

14. Jak sprawdzić, czy ciśnienie w systemie nie jest zbyt duże dla danej serii?

Odpowiedź: Zamontuj reduktor i manometr w głównej linii zasilania. Regularnie kontroluj wskazania manometru. Jeżeli system jest zasilany z centralnego kompresora powyżej 10 bar, koniecznie zredukuj ciśnienie do wartości bezpiecznej, np. 6–8 bar.

15. Jakie są zalety krótkich skoków (np. 5, 10 mm)?

Odpowiedź: Szybkie cykle, mniejsze zużycie powietrza, kompaktowa budowa. Wystarczają w aplikacjach, gdzie duży ruch nie jest potrzebny, za to liczy się precyzja docisku i niski czas trwania cyklu.

16. Czy seria 031,131 (jednostronne pchające) nadaje się do intensywnej pracy?

Odpowiedź: Tak, choć pamiętaj, że cofanie tłoczyska zwykle odbywa się siłą sprężyny lub zewnętrzną. Jeśli liczba cykli jest bardzo duża, sprawdź, czy sprężyna nie ulegnie zbyt szybkiemu zmęczeniu. W niektórych wypadkach lepszym rozwiązaniem jest dwustronny siłownik, który steruje ruchem w obu kierunkach powietrzem.

17. Jak dopasować mechanizm antyobrotowy do mojej aplikacji?

Odpowiedź: Mechanizm antyobrotowy (seria ZT) jest przydatny, gdy tłoczysko nie powinno się obracać. Jeśli dociskane narzędzie ma precyzyjne ustawienie kątowe, wybór z literami „ZT” w nazwie serii zapewni blokadę obrotu.

18. Czy siłowniki te można łączyć szeregowo w jednej osi?

Odpowiedź: W praktyce rzadko się to robi, bo lepiej użyć jednego siłownika o większym skoku lub dwóch niezależnych, ale sterowanych osobno. W razie konieczności można mechanicznie zespolić korpusy, dbając o współosiowość i równomierne rozłożenie sił.

19. Czy jest ograniczenie co do częstotliwości pracy (cykli na minutę)?

Odpowiedź: Nie ma sztywnych ograniczeń, ale przy bardzo szybkich cyklach rośnie zużycie uszczelek i ryzyko przegrzewania. Przy intensywnych aplikacjach (np. kilkadziesiąt cykli na minutę) kluczowa jest dobra filtracja powietrza, właściwe dławienie i regularna kontrola stanu siłownika.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści