Seria SKP 043,053 jednostronnego działania z jednostronnym tłoczyskiem ciągnący

11.053J.0005

Siłownik kompaktowy D80x5 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

623,60 zł netto

767,03 zł brutto

11.053J.0030.GZ

Siłownik kompaktowy D80x30 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

678,60 zł netto

834,68 zł brutto

11.053J.0025

Siłownik kompaktowy D80x25 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

656,90 zł netto

807,99 zł brutto

11.053H.0040

Siłownik kompaktowy D63x40 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

480,90 zł netto

591,51 zł brutto

11.053H.0025.GZ

Siłownik kompaktowy D63x25 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

462,30 zł netto

568,63 zł brutto

11.053H.0025

Siłownik kompaktowy D63x25 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

462,30 zł netto

568,63 zł brutto

11.053H.0020

Siłownik kompaktowy D63x20 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

456,10 zł netto

561,00 zł brutto

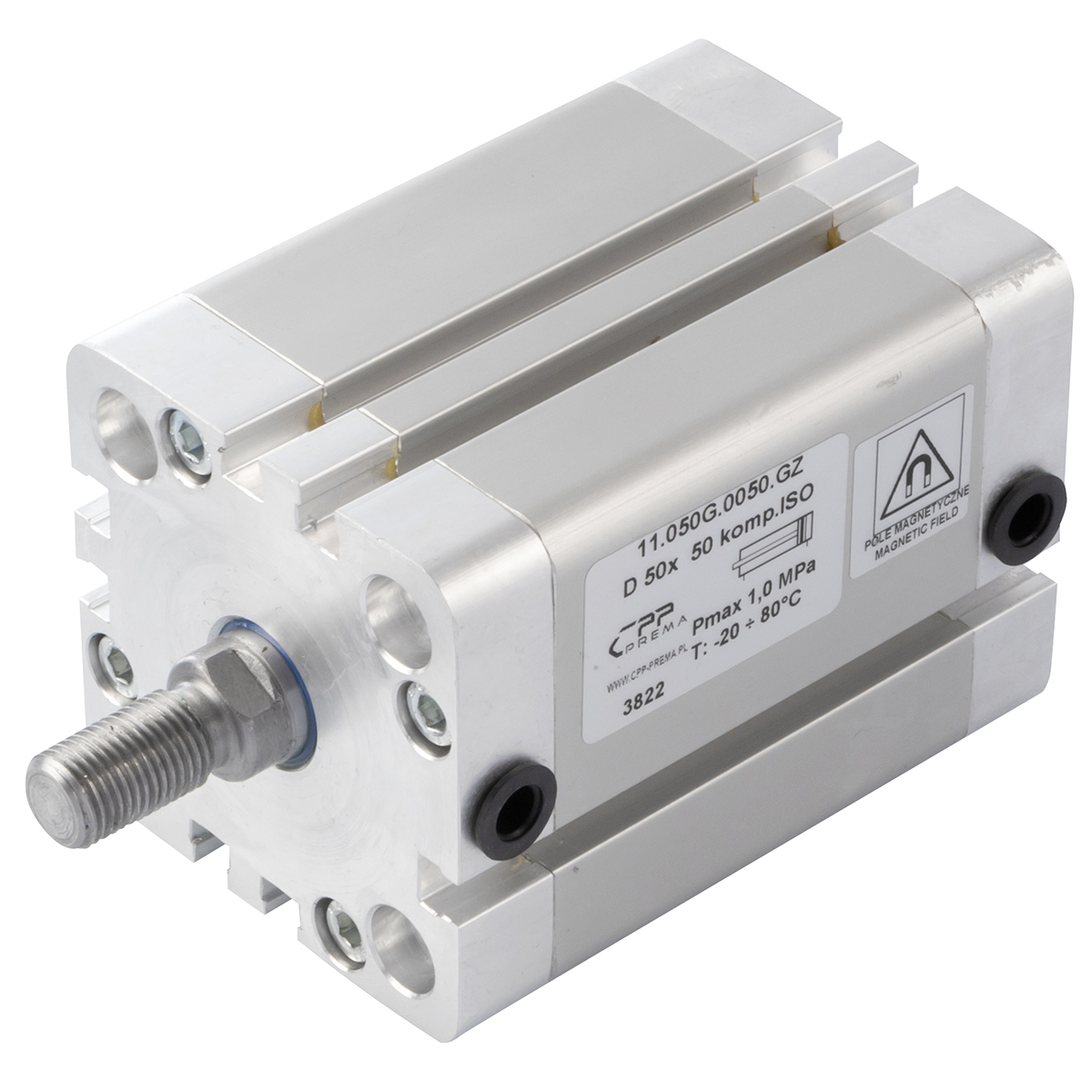

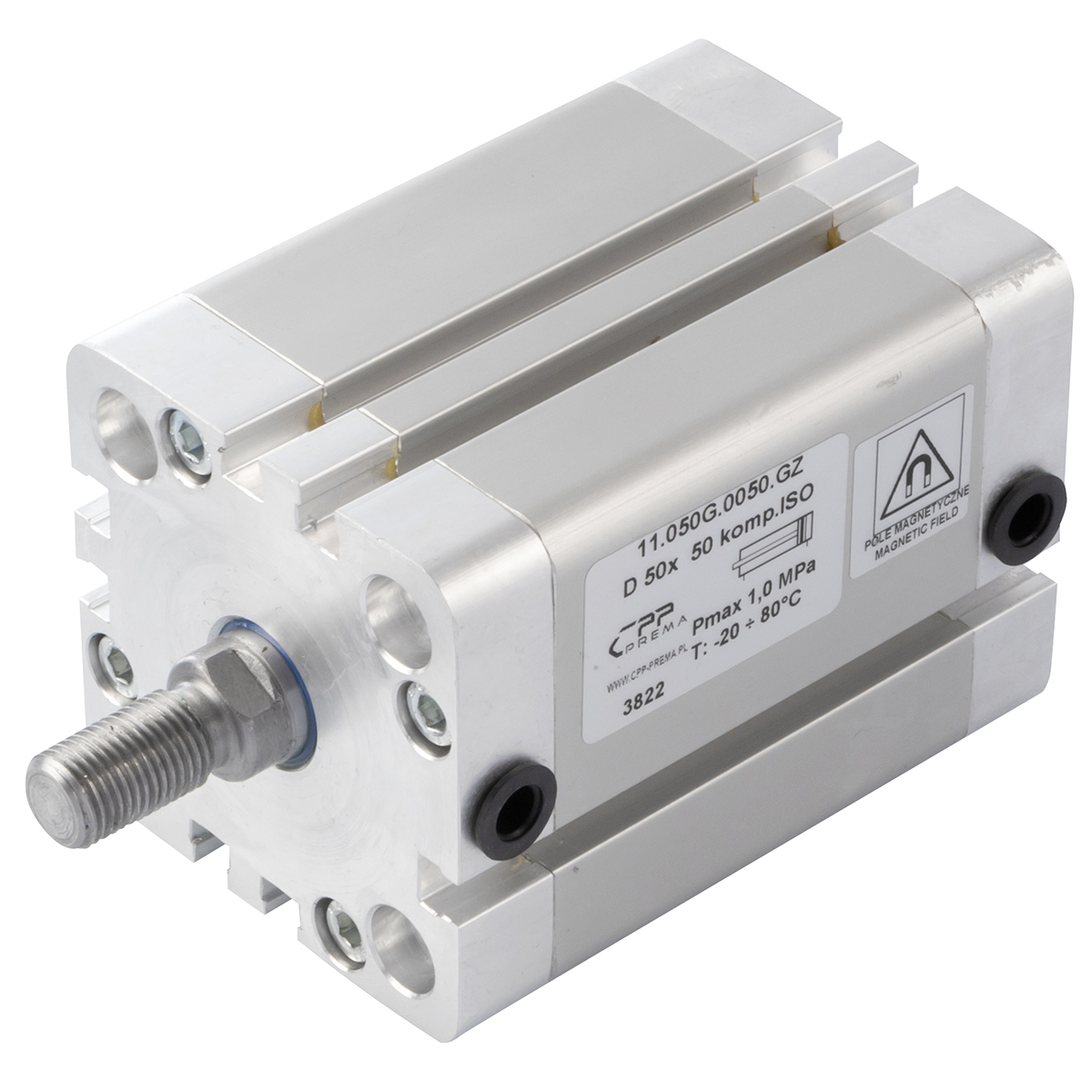

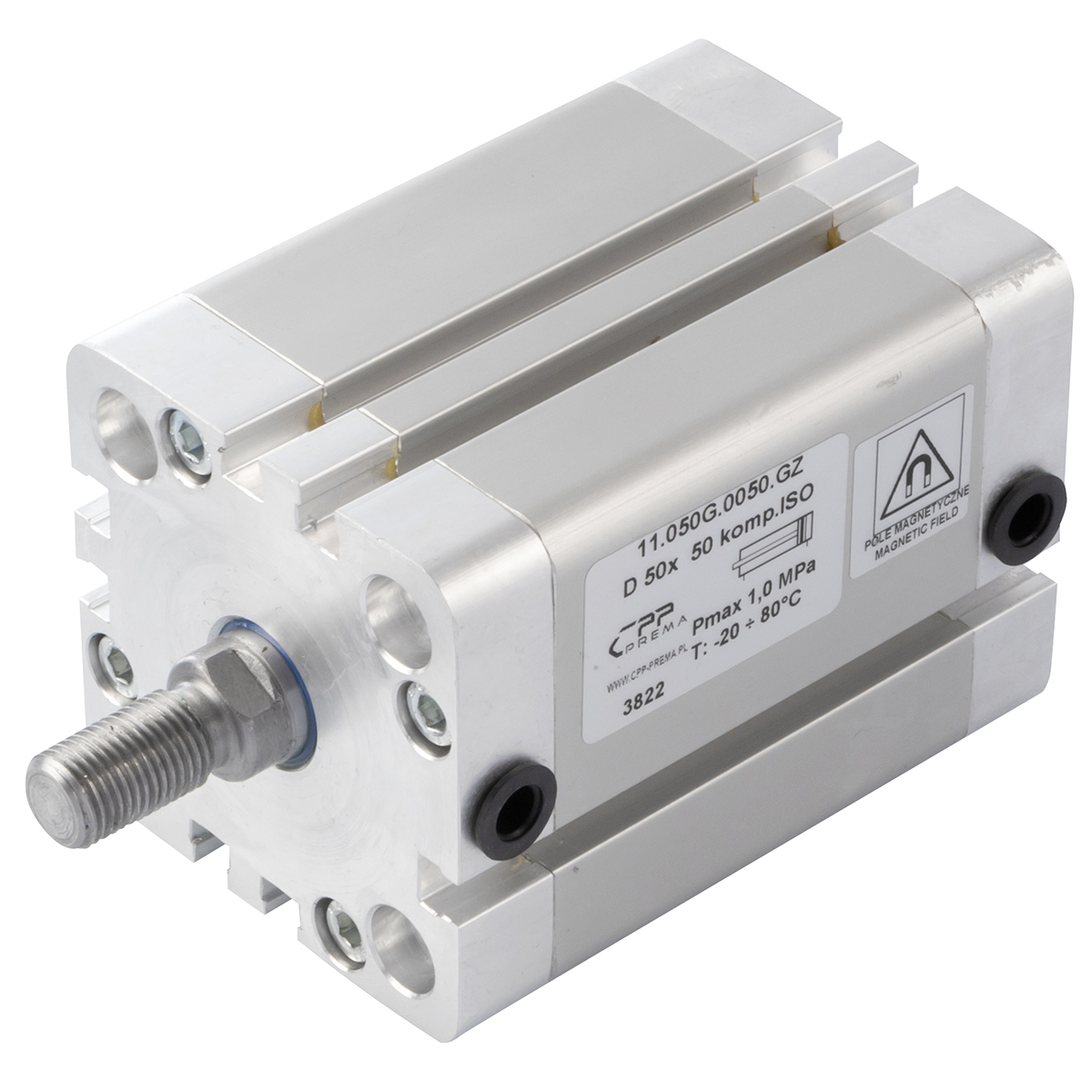

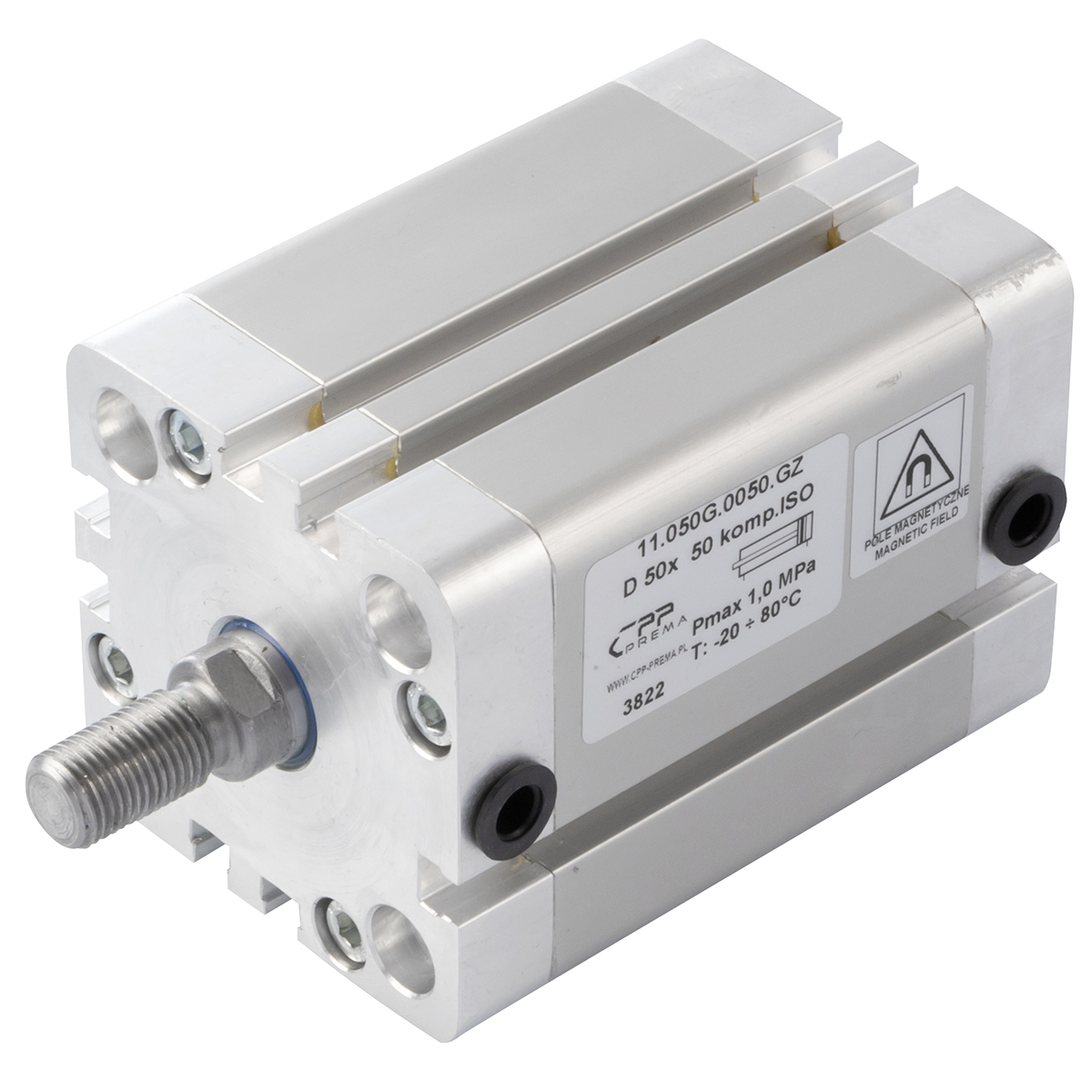

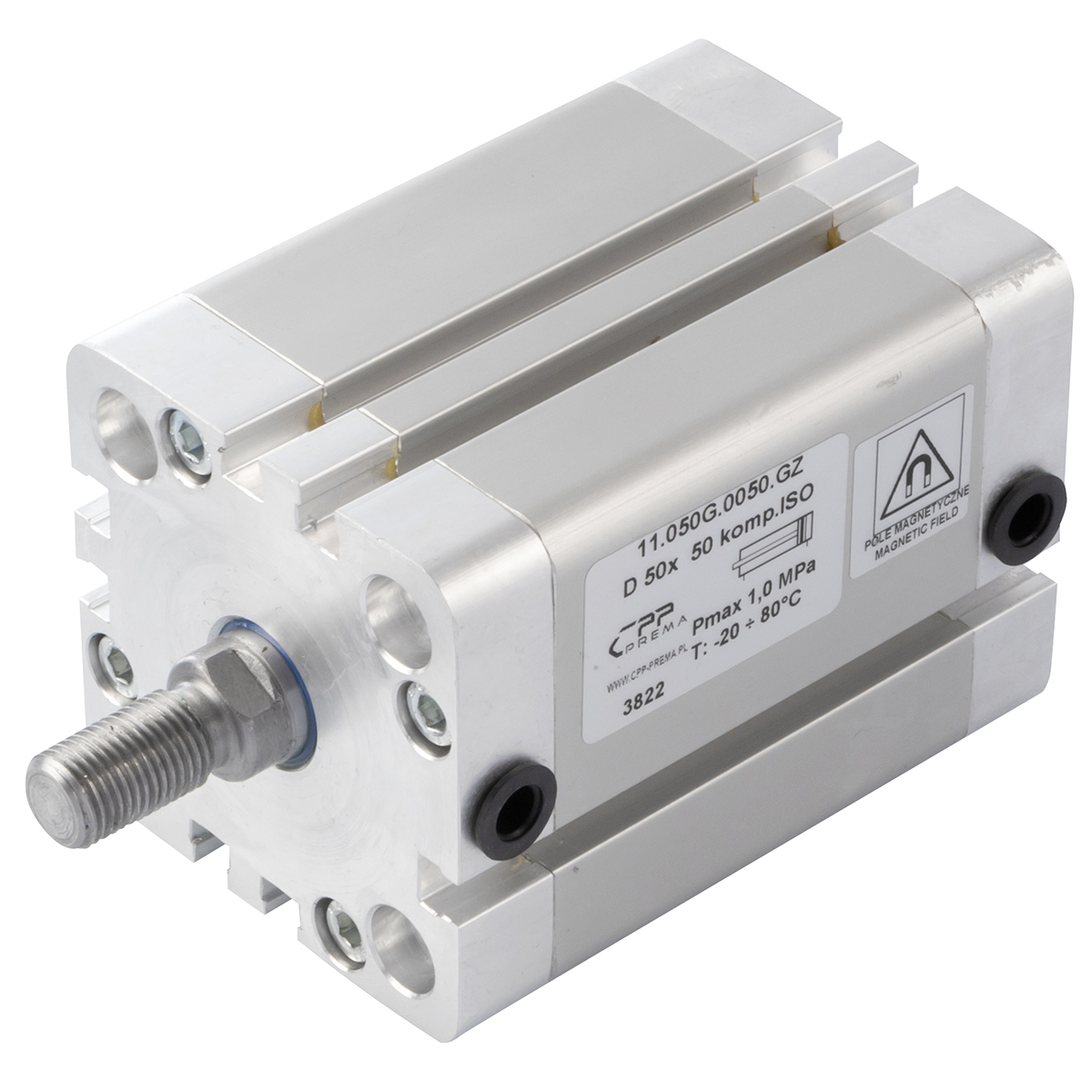

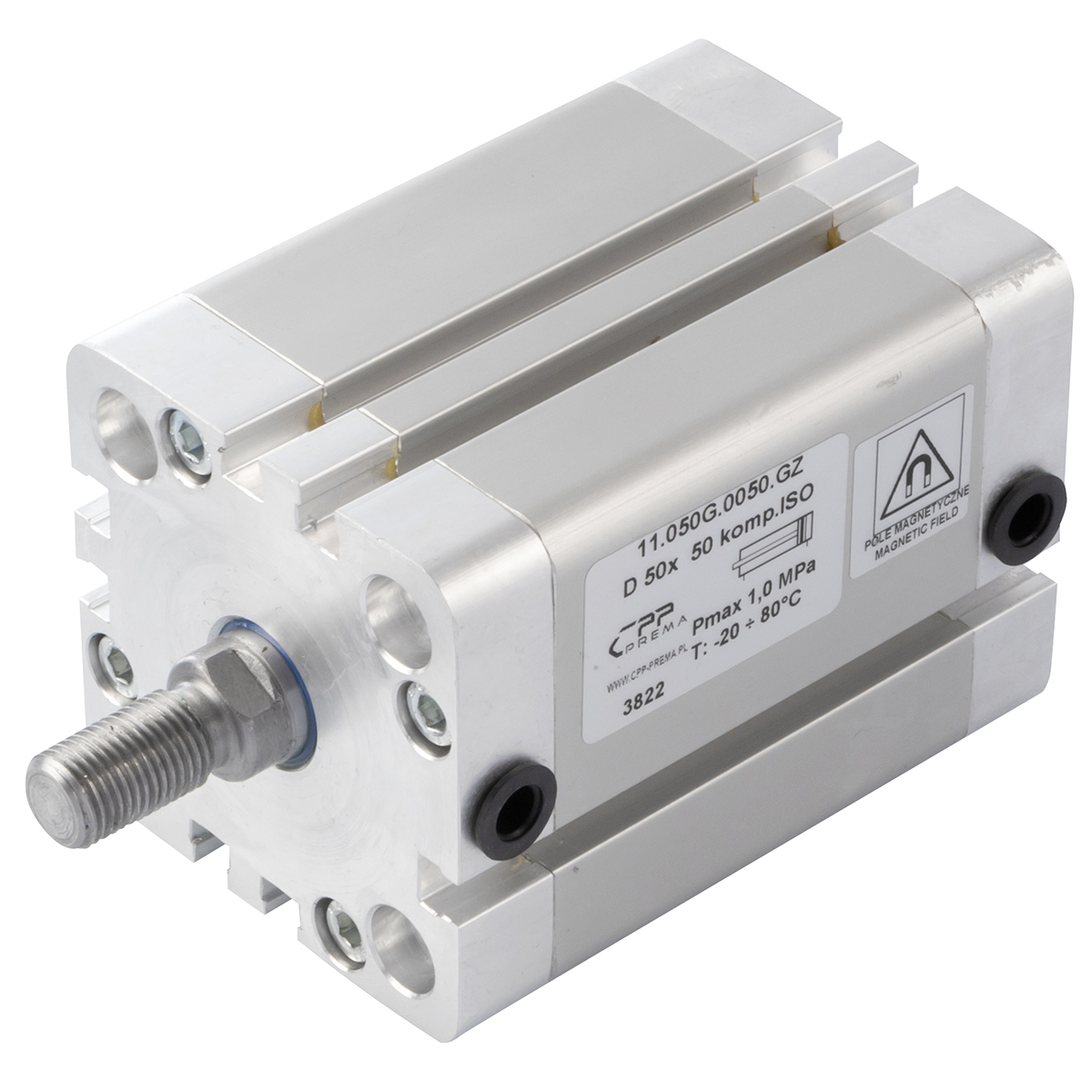

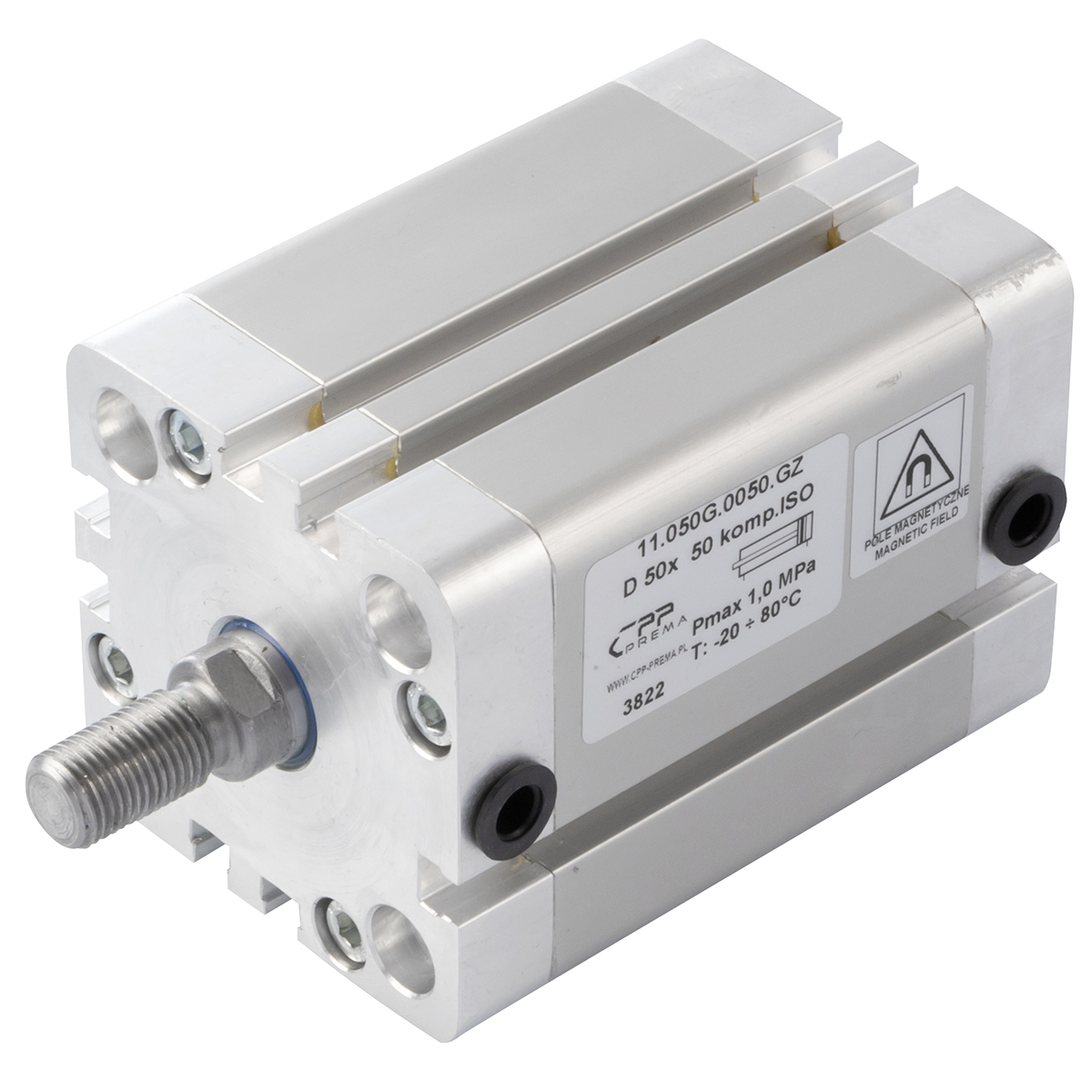

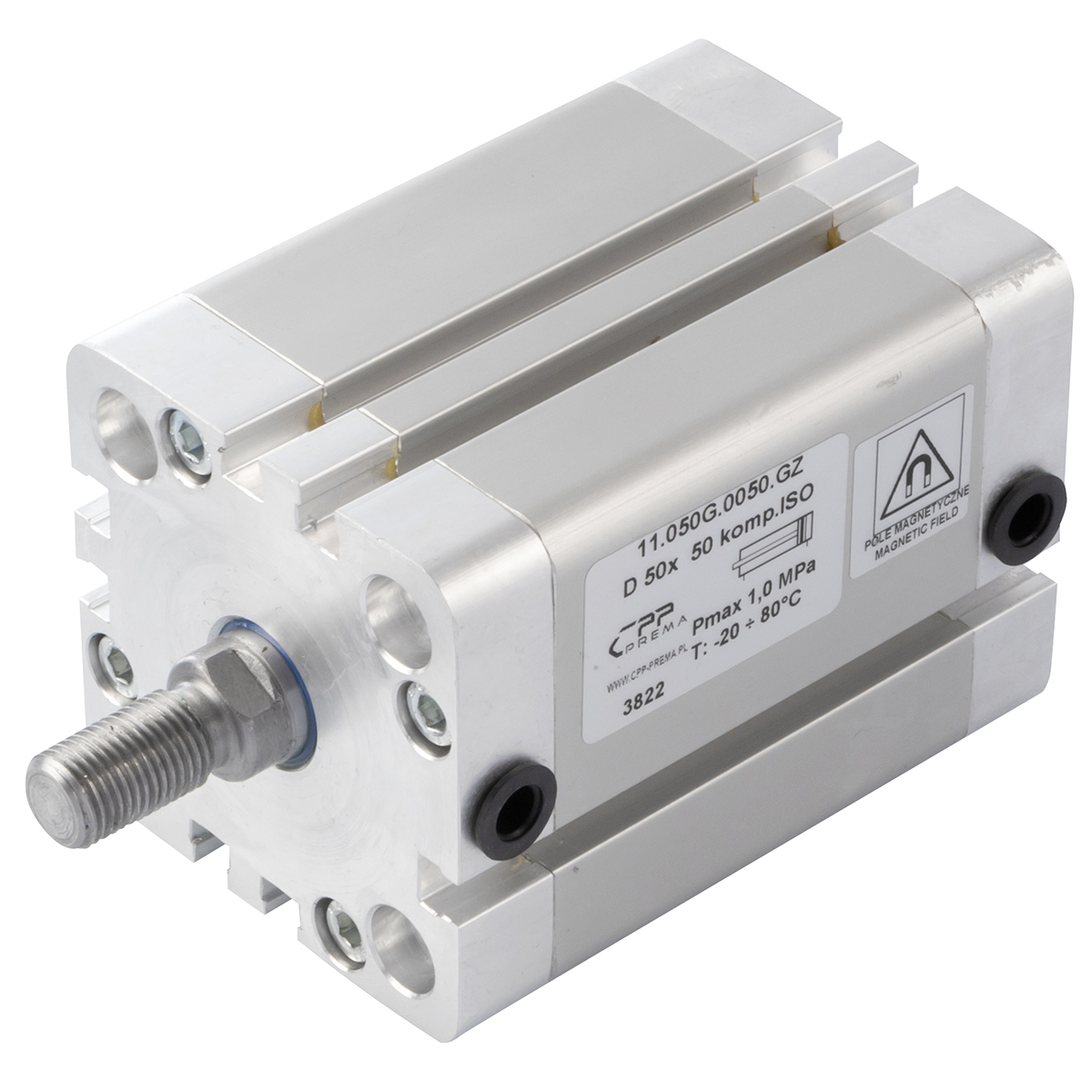

11.053G.0050.GZ

Siłownik kompaktowy D50x50 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

416,40 zł netto

512,17 zł brutto

11.053G.0005

Siłownik kompaktowy D50x5 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

366,90 zł netto

451,29 zł brutto

11.053G.0030.GZ

Siłownik kompaktowy D50x35 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

397,60 zł netto

489,05 zł brutto

11.053G.0025.GZ

Siłownik kompaktowy D50x25 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

393,00 zł netto

483,39 zł brutto

11.053G.0025

Siłownik kompaktowy D50x25 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

385,30 zł netto

473,92 zł brutto

11.053G.0020.GZ

Siłownik kompaktowy D50x20 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

388,30 zł netto

477,61 zł brutto

11.053G.0020

Siłownik kompaktowy D50x20 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

380,70 zł netto

468,26 zł brutto

11.053G.0010

Siłownik kompaktowy D50x10 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

371,50 zł netto

456,95 zł brutto

11.053F.0025.GZ

Siłownik kompaktowy D40x25 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

376,80 zł netto

463,46 zł brutto

11.053F.0025

Siłownik kompaktowy D40x25 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

369,40 zł netto

454,36 zł brutto

11.053F.0015.GZ

Siłownik kompaktowy D40x15 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

369,20 zł netto

454,12 zł brutto

11.053F.0015

Siłownik kompaktowy D40x15 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

362,00 zł netto

445,26 zł brutto

11.053F.0010.GZ

Siłownik kompaktowy D40x10 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

365,40 zł netto

449,44 zł brutto

11.053F.0010

Siłownik kompaktowy D40x10 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

358,20 zł netto

440,59 zł brutto

11.053E.0005

Siłownik kompaktowy D32x5 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

319,70 zł netto

393,23 zł brutto

11.053E.0035.GZ

Siłownik kompaktowy D32x35 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

347,20 zł netto

427,06 zł brutto

11.053E.0035

Siłownik kompaktowy D32x35 ISO21287 jednostronnego działania ciągnący, gwint wewnętrzny

340,40 zł netto

418,69 zł brutto

11.053E.0025.GZ

Siłownik kompaktowy D32x25 ISO21287 jednostronnego działania ciągnący, gwint zewnętrzny

340,20 zł netto

418,45 zł brutto

Siłowniki pneumatyczne Serii SKP 043,053 z jednostronnym tłoczyskiem ciągnącym to specjalistyczne rozwiązania zaprojektowane przez firmę CPP PREMA, stworzone z myślą o zapewnieniu maksymalnej wydajności i niezawodności w układach pneumatycznych. Ich konstrukcja bazuje na normie ISO 21287, co oznacza, że cechuje je kompaktowy kształt, a jednocześnie wysoki poziom zgodności z szeroko stosowanymi standardami montażu i wymiarowania. Dzięki temu wdrożenie siłowników w istniejące maszyny lub linie produkcyjne jest szybkie i nie wymaga kosztownych modyfikacji.

Jednostronne działanie ciągnące: istota konstrukcji

Siłowniki jednostronnego działania z jednostronnym tłoczyskiem ciągnącym zaprojektowano w taki sposób, aby sprężone powietrze oddziaływało na tłok przede wszystkim w jednym kierunku – w tym przypadku, aby przyciągać element roboczy. Ruch powrotny (czyli wysunięcie się tłoczyska do pozycji wyjściowej) realizowany jest za pomocą wbudowanej sprężyny. Oznacza to, że cały układ pneumatyczny jest uproszczony: wystarczy zawór sterujący jednym kierunkiem przepływu powietrza, zaś cofanie się tłoczyska następuje wskutek sprężyny przy spadku ciśnienia. Taka konstrukcja nadaje się szczególnie w tych procesach przemysłowych, gdzie konieczny jest mocny i kontrolowany ruch przyciągania, na przykład podczas zaciskania, blokowania bądź ściągania elementów.

Przykładowe sytuacje, w których wyróżniają się siłowniki ciągnące

Systemy blokad – w branży motoryzacyjnej czy w konstrukcjach maszyn, gdzie poszczególne elementy muszą być przyciągnięte i utrzymywane w pozycji.

Zaciski i uchwyty – w aplikacjach montażowych, kiedy trzeba zaciągnąć detal do określonego punktu i tam go przytrzymać.

Operacje testowe – w laboratoriach badawczych, do przyciągania próbek w trakcie testów wytrzymałościowych.

Manipulatory i systemy automatyki – szczególnie tam, gdzie ograniczone miejsce wymaga kompaktowego wymiaru siłownika, a jednocześnie niezbędny jest ruch pociągający.

Kompaktowa budowa i oszczędność miejsca

Jedną z najważniejszych cech tych siłowników jest ich kompaktowy rozmiar – krótkie korpusy, zgodne z ISO 21287, pozwalają zaoszczędzić cenną przestrzeń montażową w maszynach i liniach technologicznych. Mimo stosunkowo niewielkich gabarytów, Seria SKP 043,053 osiąga wysoką siłę ciągnącą przy stosunkowo niskim zużyciu sprężonego powietrza. To czyni je wydajnymi rozwiązaniami w branżach, w których oszczędność energii i optymalne wykorzystanie przestrzeni należą do priorytetów.

Bogaty wybór średnic i skoków

W rodzinie produktów SKP 043,053 znajdziemy modele o średnicach od D16 do D100, co zapewnia dopasowanie do szerokiej gamy wymagań siłowych. Dostępne są także różne skoki tłoczyska, zazwyczaj od 5 do kilkudziesięciu milimetrów, a w niektórych wariantach możliwe jest zamówienie skoków niestandardowych. Pozwala to idealnie dostosować siłownik do wymagań ruchu – czy to krótkiego docisku, czy też nieco dłuższego ciągnięcia elementu.

Opcje gwintów: wewnętrzny i zewnętrzny

Na końcu tłoczyska można znaleźć gwint wewnętrzny bądź zewnętrzny. Dzięki temu z łatwością przykręca się różnorodne narzędzia, elementy mocujące lub adaptery. W zależności od potrzeb, inżynierowie mogą więc wybrać optymalne rozwiązanie – gwint zewnętrzny może służyć do nakręcania nakrętek, jarzm czy haków, a wewnętrzny do wkręcania wkrętów, trzpieni i innych akcesoriów.

Zgodność z ISO 21287 i łatwa integracja

Norma ISO 21287 wyznacza standardy wymiarowe dla kompaktowych siłowników pneumatycznych. Dzięki zgodności z tą normą, siłowniki SKP 043,053 można bez trudu łączyć z elementami innych producentów, takimi jak uchwyty montażowe, czujniki czy łączniki pneumatyczne. W praktyce oznacza to większą elastyczność i brak konieczności czasochłonnego dopasowywania niestandardowych części.

Możliwość montażu czujników pola magnetycznego

W korpusie siłownika przewidziano rowki pozwalające na umieszczenie czujników magnetycznych, które wykrywają położenie tłoka. Takie rozwiązanie bywa nieodzowne w zautomatyzowanych liniach produkcyjnych, gdzie precyzyjna kontrola pozycji i synchronizacja kolejnych działań są kluczowe. Dzięki sensorom można przesyłać do sterownika informację o położeniu tłoczyska i w zależności od tego sterować kolejnymi etapami procesu (np. w maszynach montażowych, pakujących itp.).

Bezsmarowa praca i trwałość uszczelnień

Seria SKP 043,053 została przystosowana do pracy w warunkach bezsmarowych, co docenia wiele gałęzi przemysłu (np. spożywczy, farmaceutyczny czy elektroniczny). Wnętrze cylindra oraz uszczelnienia zaprojektowano tak, by minimalizować tarcie i zapobiegać przedwczesnemu zużyciu. Wciąż jednak istnieje możliwość stosowania mgły olejowej, jeżeli specyfika procesu tego wymaga. Elastyczność tej cechy pozwala inżynierom dobrać optymalne warunki pracy dla danej instalacji pneumatycznej.

Zalety i wyróżniki

Oszczędność energii – jednostronne działanie oznacza, że sprężone powietrze wykorzystuje się tylko do ruchu ciągnącego; powrót jest realizowany przez sprężynę.

Prosty układ sterowania – do uruchomienia siłownika często wystarczy pojedynczy zawór 3/2, co redukuje koszty instalacji i upraszcza schemat pneumatyczny.

Kompaktowość – krótki korpus w relacji do oferowanego skoku.

Uniwersalność montażu – szerokie możliwości mocowania i instalacji w dowolnej pozycji (pionowo, poziomo, ukośnie).

Wysoka jakość materiałów – korpus z anodowanego aluminium, tłoczysko stalowe hartowane i chromowane, sprężyna ze stali sprężynowej, uszczelnienia z poliuretanu lub innych elastomerów o podwyższonej odporności.

Przewagi konkurencyjne

Na tle konkurencyjnych produktów, siłowniki SKP 043,053 wyróżniają się szerokim zakresem średnic, możliwością łatwej integracji w systemach automatyki i długą żywotnością, co potwierdzają liczne studia przypadków od zadowolonych klientów. Dodatkowo, stabilna i gładka praca tłoczyska przy dużych prędkościach czy wysokiej częstotliwości cykli stanowi atut w branżach intensywnych produkcyjnie.

Komu polecamy

Producentom maszyn: poszukującym kompaktowych, niezawodnych rozwiązań do modułów ciągnących w liniach montażowych.

Branży spożywczej: gdzie liczy się higiena, brak zanieczyszczeń i kompaktowość urządzeń.

Branży pakującej: do czynności związanych z pociąganiem, mocowaniem, a następnie zwalnianiem opakowań czy elementów.

Inżynierom automatyki: którym potrzebne są siłowniki pracujące w ograniczonej przestrzeni, z możliwością montażu czujników położenia.

Sektorowi R&D: w celu testów oraz prototypowania rozwiązań, gdzie konieczny jest wyłącznie ruch ciągnący.

Siłowniki z jednostronnym tłoczyskiem ciągnącym – w tym przypadku Seria SKP 043,053 od CPP PREMA – znajdują szerokie zastosowanie w różnych sektorach przemysłu, a ich cechy pozwalają spełnić specyficzne wymagania licznych aplikacji. W tej części omówimy, gdzie i dlaczego takie siłowniki okazują się niezastąpione, przybliżymy przykłady konkretnych zastosowań oraz wskażemy korzyści płynące z wprowadzenia tego rozwiązania do zakładów produkcyjnych.

1. Branża montażowa i linie produkcyjne

W sektorze montażu przemysłowego bardzo częste są operacje, podczas których trzeba przyciągnąć element do ustalonej pozycji, a następnie go przytrzymać. Siłowniki kompaktowe SKP 043,053, działające w sposób jednostronny, doskonale radzą sobie z takimi zadaniami:

Dociskanie i spinanie elementów – w procesach typu pick-and-place, gdzie robot lub manipulator odkłada części, a siłownik musi je przyciągnąć i zablokować, by umożliwić dalsze operacje (np. lutowanie, nitowanie).

Zaciski w stacjach montażowych – intensywnie wykorzystywane w liniach produkcji AGD, meblarskich, motoryzacyjnych, gdzie element musi być mocno przyciągnięty do stołu montażowego, aby zagwarantować precyzję dalszych kroków.

2. Branża pakująca

W urządzeniach pakujących, takich jak etykieciarki, zgrzewarki czy maszyny do formowania kartonów, ruch ciągnący bywa używany w kilku miejscach:

Zamykanie i przyciąganie elementów opakowania – siłownik ciągnie klapę pudełka lub inny fragment opakowania, aby móc go następnie zgrzać, sklejać czy zszyć.

Manipulacja folią – w niektórych maszynach pakujących potrzebne jest chwilowe przyciągnięcie folii, a potem swobodne jej zwolnienie. Jednostronny siłownik z wbudowaną sprężyną idealnie się tu wpisuje.

3. Przemysł motoryzacyjny

W motoryzacji kluczowe jest często mocowanie lub blokowanie elementów pojazdu (np. drzwi, pokryw) celem ich dalszej obróbki czy montażu. Siłownik ciągnący przydaje się do:

Zamków montażowych – np. w aplikacjach, gdzie trzeba docelowo ściągnąć moduł do karoserii i tam go czasowo przytrzymać.

Stacjach testowych – w testach szczelności, wibracji czy wytrzymałości, gdzie siłownik ściąga element testowany do określonej pozycji, a system sensorów weryfikuje jakość.

4. Branża spożywcza

Choć branża spożywcza częściej korzysta z siłowników dwustronnego działania, to jednak w wybranych przypadkach jednostronne ciągnące modele sprawdzają się wyśmienicie:

Procesy mycia i napełniania – gdy obiekt (np. butelka) musi zostać przyciągnięty do dyszy myjącej lub napełniającej, a następnie zwolniony, co automatycznie załatwia sprężyna po zaprzestaniu dopływu powietrza.

Docisk w linii – do krótkotrwałego unieruchomienia produktu spożywczego, jeżeli trzeba coś precyzyjnie wywiercić, nawiercić lub oznakować.

5. Branża elektroniczna

W elektronice liczy się kompaktowość i delikatność ruchu. Siłowniki SKP 043,053 z niewielką średnicą i krótkim skokiem odgrywają tu szczególną rolę:

Przytrzymywanie płytek PCB – do operacji lutowania czy wstawiania komponentów, siłownik może ściągnąć płytę do określonej pozycji i stabilnie ją utrzymać.

Testery obwodów – w niektórych systemach testujących, ciągnący ruch jest wykorzystywany do przywierania sond pomiarowych do badanego elementu.

6. Automatyka i robotyka

W zaawansowanych układach robotycznych czy mechatronicznych, w których często mamy do czynienia z ograniczoną przestrzenią i wieloma osiami ruchu, kompaktowe siłowniki jednostronne:

Ułatwiają projektowanie – prostsze schematy sterowania, ponieważ wystarczy zawór 3/2 i nie ma konieczności zapewniania odwrotnego przepływu powietrza dla cofnięcia.

Zmniejszają masę całego systemu – to szczególnie ważne, gdy siłownik jest montowany na ruchomym ramieniu robota.

Pracują w trudnych warunkach – dobór odpowiednich uszczelnień pozwala wykorzystywać je w środowisku zapylonym, wilgotnym lub narażonym na kontakt z substancjami chemicznymi.

7. Przemysł drzewny i stolarski

W obróbce drewna czy produkcji mebli często używa się siłowników do utrzymywania elementów w określonym położeniu, np. podczas wiercenia czy oklejania krawędzi. Ciągnące siłowniki mogą:

Przyciągać element do ogranicznika, gdzie jest on dalej obrabiany, a po skończeniu operacji sprężyna automatycznie zwalnia ten chwyt.

Regulować docisk w maszynach do klejenia obrzeży lub fornirowania.

8. Branża tworzyw sztucznych

Formy wtryskowe, termoformowanie czy linie do recyklingu tworzyw sztucznych także korzystają z siłowników pneumatycznych. Ciągnąca konfiguracja sprawdza się w:

Systemach wyrzutników – chociaż popularniejsze są siłowniki pchające, to w niektórych mechanizmach preferowany jest ruch cofający formę lub rdzeń formy.

Maszynach do zgrzewania tworzyw – gdzie ciągnący ruch odsuwa elementy maszynowe po procesie zgrzewania.

9. Przemysł chemiczny i farmaceutyczny

Sterylną pracę, wymogi higieniczne i precyzję co do skoku i siły często docenia się w laboratoriach oraz zakładach farmaceutycznych. Jednostronne siłowniki SKP 043,053:

Oszczędzają miejsce w cieśniejszych komorach sterylnych.

Zapewniają bezpieczeństwo – przy spadku ciśnienia sprężyna wycofuje tłoczysko, co nieraz jest uznawane za „pozycję bezpieczną”.

10. Aplikacje mobilne i pojazdy specjalne

Choć powszechniej w pojazdach specjalnych (strażackich, komunalnych) króluje hydraulika, to jednak w lżejszych systemach pneumatycznych, ciągnący siłownik może służyć np. do chowania podpór, blokad, klap itp.

Korzyści dla użytkowników

Redukcja kosztów dzięki prostemu układowi sterującemu.

Zwiększona niezawodność – mniej komponentów, mniej miejsc potencjalnej awarii.

Łatwe utrzymanie ruchu – mniej przewodów, łatwiejsze diagnozowanie ewentualnych problemów.

Szybki powrót tłoczyska – sprężyna działa niezwłocznie po zaniku ciśnienia, co przyspiesza cykl pracy.

Kiedy wybrać siłownik ciągnący jednostronnego działania

Gdy w procesie istotne jest jedynie wciąganie elementu, bez konieczności kontrolowanego przesuwu w odwrotną stronę.

Gdy chcesz uprościć układ (brak zaworu 5/2, wystarczy 3/2).

Kiedy stawiasz na minimalizację zużycia powietrza przy ruchu powrotnym (bo jest on wykonywany przez sprężynę).

Gdy warunki montażowe wymagają kompaktowego siłownika o krótkim korpusie.

Przykładowe branżowe studia przypadków

Linia montażu silników elektrycznych – inżynierowie użyli siłowników SKP 043 w stacji, w której rotor silnika musi zostać przyciągnięty do korpusu przed montażem łożyska. Rozwiązanie uprościło sterowanie i zmniejszyło ryzyko wadliwego pozycjonowania.

Produkcja butelek PET – w linii etykietującej siłownik ciągnący z serii SKP 053 przyciągał szyjkę butelki do dyszy drukującej. Wcześniej stosowano siłowniki dwustronnego działania, co generowało wyższe koszty powietrza i wymagało rozbudowanej pneumatyki.

Automatyczne stanowisko lutowania – w branży elektronicznej siłownik ciągnie obwód drukowany do precyzyjnego ułożenia w gnieździe, a po lutowaniu sprężyna uwalnia płytkę. Operatorzy docenili kompaktowość i niezawodność tego rozwiązania.

Zrozumienie szczegółowych parametrów technicznych jest kluczowe dla właściwego doboru i późniejszego użytkowania siłowników Serii SKP 043,053. W poniższej sekcji przedstawiamy najistotniejsze dane, które pomogą inżynierom, projektantom i wszystkim zainteresowanym, w świadomym zaplanowaniu aplikacji z wykorzystaniem jednostronnych siłowników o ciągnącym tłoczysku.

1. Zakres średnic (D16 – D100)

Najmniejsze modele (D16, D20) zwykle nadają się do lekkich zadań manipulacyjnych lub testowych, gdzie wystarcza umiarkowana siła ciągnąca.

Średnice pośrednie (D25, D32, D40) są uniwersalne i często stosowane w maszynach montażowych i pakujących.

Największe warianty (D63, D80, D100) gwarantują duże siły ciągnące, przydatne w cięższych procesach przemysłowych (np. automotive, obrabiarki).

2. Skoki i zakres pracy tłoczyska

Standardowe skoki: zwykle od 5 do około 50 mm dla siłowników jednostronnego działania. Niektóre katalogi pozwalają jednak na zamówienie dłuższego skoku, jeżeli dopuszcza to konstrukcja sprężyny.

Skoki niestandardowe: w razie potrzeb, producent może wykonać siłownik o niestandardowej długości skoku (po wcześniejszych ustaleniach).

W przypadku dużych skoków należy pamiętać o wpływie zwiększonej kompresji sprężyny na siłę ciągnącą.

3. Ciśnienie robocze

Rekomendowane ciśnienie w większości zastosowań: 6 bar.

Maksymalne dopuszczalne ciśnienie: najczęściej w granicach 8–10 bar (dokładne wartości zależne od modelu).

Należy uwzględnić fakt, że siła generowana przez siłownik jest nieco niższa niż w modelach dwustronnego działania o tej samej średnicy, ponieważ pewna część energii jest zużywana na sprężynę powrotną.

4. Temperatura pracy

Typowy zakres: od -20°C do +80°C.

Dla ekstremalnych warunków (np. poniżej -20°C lub powyżej +80°C) warto skonsultować się z producentem w sprawie specjalnych uszczelnień i smarów przystosowanych do wysokich/ niskich temperatur.

5. Rodzaj gwintu tłoczyska

Gwint wewnętrzny (np. M8, M10, itp.) ułatwia wkręcanie różnych końcówek i adapterów.

Gwint zewnętrzny to klasyczne rozwiązanie, pozwalające mocować nakrętki, jarzma, haki, itp.

Wybór zależy od aplikacji – do jednych lepiej pasuje końcówka zewnętrzna, do innych – wewnętrzna.

6. Sposób działania: jednostronny z ciągnącym tłoczyskiem

Faza ciągnąca: sprężone powietrze wpływa do komory wewnętrznej, pokonuje opór sprężyny i wciąga tłoczysko (zmniejszając jego wysunięcie).

Ruch powrotny: następuje automatycznie po zdjęciu ciśnienia – sprężyna wypycha tłoczysko do pozycji wyjściowej.

7. Sprężyna powrotna

Wewnętrzna sprężyna jest kluczowym elementem, odpowiadającym za ruch zwalniający.

W zależności od długości skoku i średnicy, stosowane są sprężyny o różnej charakterystyce (natężeniu, liczbie zwojów).

Sprężyna powinna wytrzymać setki tysięcy, a nawet miliony cykli pracy, jednak jej żywotność w dużej mierze zależy od warunków eksploatacji (zapylenie, temperatura, częstotliwość cykli).

8. Materiały obudowy i tłoczyska

Obudowa (korpus, pokrywa): najczęściej anodowane aluminium, zapewniające lekkość i odporność na korozję.

Tłoczysko: wykonane ze stali hartowanej (zwykle łożyskowej lub konstrukcyjnej), często pokrytej warstwą chromu dla zwiększonej odporności na ścieranie.

Uszczelnienia: elastomery o podwyższonej trwałości (np. poliuretan, NBR, FKM), przystosowane do pracy bezsmarowej lub z mgłą olejową.

9. Kompatybilność z normą ISO 21287

Zgodność z tą normą oznacza określone wymiary zewnętrzne, rozstawy otworów montażowych i akcesoria.

Ułatwia to integrację z systemami automatyki i robotyki oraz wymienność w razie potrzeby szybkiego zastąpienia siłownika innym modelem.

10. Montaż czujników położenia

W korpusie są rowki do montażu czujników kontaktronowych lub indukcyjnych, reagujących na pole magnetyczne w tłoku.

Czujniki te pozwalają określić pozycję tłoka w czasie rzeczywistym, co bywa niezbędne w procesach automatyzacji (np. generowania sygnałów potwierdzających zamknięcie czy otwarcie).

11. Prędkość i częstotliwość pracy

Prędkość ruchu zależy w głównej mierze od przepływu powietrza i ciśnienia. Dodatkowo, opór sprężyny może ograniczać maksymalną prędkość ciągnięcia.

W intensywnych cyklach pracy (np. kilkanaście cykli na minutę) należy dopilnować, by temperatura w siłowniku nie wzrastała ponad dopuszczalny poziom.

Producenci często zalecają montaż zaworów dławiąco-zwrotnych, dzięki którym można ustawić optymalną prędkość wysuwu (bądź wciągania).

12. Pozycja montażu i obciążenia boczne

Możliwość montażu w dowolnej orientacji (pion, poziom, skośnie), aczkolwiek siłowniki projektowane są głównie do przenoszenia obciążeń osiowych.

Obciążenia boczne mogą skracać żywotność uszczelnień i sprężyny. W takich przypadkach konieczne bywa zamontowanie dodatkowych prowadnic lub łożysk, aby przejąć siły poprzeczne.

13. Bezpieczeństwo eksploatacji

Przy wzroście ciśnienia ponad dopuszczalny poziom (np. 10 bar), może dojść do uszkodzenia korpusu bądź innych elementów.

W razie spadku ciśnienia (np. awarii sprężarki) tłoczysko automatycznie się wysunie do pozycji początkowej. W niektórych aplikacjach jest to zaletą (pozycja „bezpieczna”), w innych – warto wziąć to pod uwagę przy projektowaniu.

14. Szczelność i klasa czystości powietrza

Siłowniki z serii SKP 043,053 potrafią pracować zarówno z powietrzem suchym, jak i dodatkowo naoliwionym mgłą olejową (2–5 kropel/m³).

Zaleca się stosowanie filtrów powietrza o wielkości ziaren ~10–40 µm, aby zanieczyszczenia nie uszkadzały uszczelnień.

Do pracy w branży spożywczej często wymaga się także odolejonych i pozbawionych wody sieci sprężonego powietrza.

15. Deklarowana żywotność

W normalnych warunkach pracy (odpowiednia filtracja, brak ekstremalnych temperatur, ciśnienie ~6 bar, obciążenia w granicach normy) siłownik jest w stanie wytrzymać do kilku milionów cykli.

Intensywna eksploatacja i niekorzystne środowisko (zapylenie, wysoka wilgotność) mogą skrócić okres do przeglądu i wymiany uszczelnień.

16. Konfigurowanie wariantów

Gwint przyłączeniowy: w standardzie G1/8, G1/4 lub NPT w zależności od regionu i wymagań.

Rodzaje uszczelnień: standardowe lub przeznaczone do wysokich temperatur, kontaktu z chemikaliami, itp.

Zabezpieczenie przed obrotem (opcjonalnie): dla aplikacji, w których nie można dopuścić do rotacji tłoczyska.

Wskazówki przy doborze

Określ siłę ciągnącą – biorąc pod uwagę ciśnienie robocze i oczekiwany zapas, aby sprężyna mogła się właściwie ściskać.

Ustal skok – bazując na odległości, jaką tłoczysko musi pokonać.

Wybierz gwint – dopasowując do narzędzia czy uchwytu.

Sprawdź kompatybilność montażową – czy parametry korpusu i otworów pasują do planowanej przestrzeni i ewentualnych czujników.

Zwróć uwagę na warunki otoczenia – temperatura, wilgotność, obecność agresywnych substancji.

Wysoka jakość i trwałość siłowników pneumatycznych zależą w głównej mierze od doboru odpowiednich materiałów oraz procesu ich obróbki i zabezpieczenia powierzchni. W przypadku Serii SKP 043,053 mamy do czynienia z przemyślaną selekcją surowców, które gwarantują odporność na zużycie, korozję, wysokie (lub niskie) temperatury, a także długą żywotność całego podzespołu. Poniżej omawiamy, z jakich elementów składa się konstrukcja i dlaczego te materiały są tak istotne w zapewnieniu niezawodności siłowników z jednostronnym tłoczyskiem ciągnącym.

1. Korpus i pokrywy: anodowane aluminium

Lekkość i wytrzymałość: Aluminium to materiał o bardzo dobrym stosunku masy do wytrzymałości. Dzięki temu korpus siłownika jest relatywnie lekki, co ma znaczenie w aplikacjach mobilnych bądź tam, gdzie siłownik osadzony jest na ruchomych podzespołach (ramionach robotów, manipulatorach).

Odporność na korozję: Proces anodowania uszlachetnia powierzchnię aluminium, czyniąc ją bardziej odporną na czynniki zewnętrzne, takie jak wilgoć, substancje chemiczne czy promieniowanie UV.

Precyzyjna obróbka: Korpusy są wykonywane z wykorzystaniem technologii CNC, co pozwala na utrzymanie wymiarów w ścisłej tolerancji. Idealnie gładka powierzchnia wewnętrzna przekłada się na mniejsze tarcie tłoka, a co za tym idzie – lepszą efektywność i żywotność uszczelnień.

2. Tłoczysko: stal hartowana z powłoką ochronną

Właściwości mechaniczne: Stal używana na tłoczysko (najczęściej stal węglowa lub łożyskowa) przechodzi proces hartowania, który znacząco zwiększa jej twardość i wytrzymałość zmęczeniową.

Chromowanie: Często powierzchnia tłoczyska jest pokryta cienką warstwą chromu, co dodatkowo obniża współczynnik tarcia i zwiększa odporność na korozję oraz zarysowania.

Odporność na obciążenia: Podczas pracy, szczególnie przy jednostronnym działaniu ciągnącym, tłoczysko musi znieść okresowe uderzenia i wibracje. Hartowanie i powłoka chromowa skutecznie wydłużają okres bezawaryjnej eksploatacji.

3. Sprężyna powrotna: stal sprężynowa

Charakterystyka: Sprężyna wewnątrz siłownika jest zasadniczym elementem, umożliwiającym szybki powrót tłoczyska po zaniku ciśnienia. Wymaga więc materiału o dużej elastyczności, zdolnego do zachowania parametrów przez miliony cykli.

Trwałość: Stal sprężynowa (np. zawierająca krzem, chrom lub wanad) jest poddawana specjalnej obróbce cieplnej, by mogła pracować w szerokim zakresie temperatur i przy wysokich częstotliwościach cykli bez zauważalnej utraty siły sprężania.

4. Uszczelnienia: elastomery o podwyższonej odporności

Poliuretan (PU): często wybierany do standardowych aplikacji, łączy w sobie dobrą odporność chemiczną i wysoką żywotność przy ścieraniu.

NBR (kauczuk nitrylowy): dobrze radzi sobie z kontaktami z olejami i w umiarkowanych temperaturach.

FKM (fluorokauczuk, Viton): odporny na wyższe temperatury i agresywne chemikalia, jednak droższy.

Wybór konkretnego elastomeru zależy od warunków pracy siłownika (temperatury, kontaktu z mediami, typu powietrza – suche czy mgła olejowa).

5. Elementy prowadzące i łożyska ślizgowe

Kompozyty z PTFE: często wykorzystuje się łożyska ślizgowe z dodatkiem PTFE (teflonu), które charakteryzują się bardzo niskim tarciem i zdolnością do pracy bez dodatkowego smarowania.

Stabilność prowadzenia: Minimalizują luz między tłokiem a korpusem, zapobiegając zjawiskom wahnięć czy drgań tłoczyska, co szczególnie ważne w siłownikach kompaktowych, gdzie precyzja i powtarzalność ruchu mają duże znaczenie.

6. Rowki na czujniki w korpusie

Obrabiane aluminium: W korpusie zwykle wykonuje się rowki T-slot lub C-slot, które umożliwiają montaż czujników położenia tłoka.

Pokrycia antykorozyjne: Mimo że aluminium samo w sobie ma dobrą odporność, niektórzy producenci nakładają dodatkowe warstwy chroniące wnętrze rowka przed korozją i zapyleniem.

7. Śruby, łączniki i akcesoria złączne

Stal nierdzewna: w newralgicznych miejscach montażowych stosuje się śruby i nakrętki z nierdzewki, by zapewnić wieloletnią odporność na rdzę, zwłaszcza w środowiskach agresywnych (np. słona woda, środki chemiczne).

Stal ocynkowana: tańsza alternatywa stosowana w mniej wymagających aplikacjach, kiedy nie ma kontaktu z substancjami silnie korozyjnymi.

8. Powłoki i wykończenie powierzchni

Anodowanie: kluczowy proces wzmacniający korpusy aluminiowe – zwiększa odporność na zarysowania, korozję i poprawia estetykę wyrobu.

Chromowanie: na tłoczysku, by minimalizować tarcie i przeciwdziałać korozji.

Ewentualne malowanie proszkowe: w razie konieczności, np. dla branży spożywczej, farmaceutycznej czy do celów estetycznych i identyfikacyjnych (kolorystyka maszyn).

9. Testy jakości i kontrola

Badania wytrzymałościowe: każdy model siłownika jest testowany na stanowiskach symulujących cykliczne obciążenia, aby upewnić się, że materiał i konstrukcja sprostają deklarowanej liczbie cykli.

Test szczelności: ważny etap, w którym sprawdza się, czy uszczelnienia prawidłowo działają pod zadanym ciśnieniem i nie występują przecieki.

Certyfikaty: w niektórych przypadkach, producent może wystawiać dokumenty potwierdzające zgodność z ISO, CE lub innymi normami branżowymi.

10. Ekologiczny aspekt materiałów

Recykling: Aluminium i stal nadają się do ponownego przetworzenia, co wspiera politykę zrównoważonego rozwoju.

Odporność i trwałość: Dłuższa eksploatacja siłownika oznacza mniejszą produkcję odpadów i części zamiennych. W wielu aplikacjach taka długowieczność przekłada się też na redukcję śladu węglowego.

11. Dobór materiałów do warunków specjalnych

Wysoka temperatura: wówczas preferowane uszczelnienia z FKM, a elementy metalowe muszą być w stanie znieść obciążenia cieplne.

Kontakt z substancjami agresywnymi: możliwe dodatkowe powłoki, uszczelnienia chemoodporne, stal nierdzewna na tłoczysko.

Aplikacje czystego pomieszczenia (cleanroom): w takiej sytuacji można rozważyć powłoki antyadhezyjne i specjalne smary niewydzielające cząstek.

12. Typowe błędy przy doborze materiałów

Niedocenienie warunków środowiskowych: brak analiz w zakresie temperatur, zawartości pyłu, kontaktu z mediami chemicznymi.

Za słabe uszczelnienia: wybór standardowego PU w środowisku z olejami i rozpuszczalnikami może prowadzić do szybkiej degradacji uszczelek.

Ignorowanie wpływu tarcia: użycie gorszych materiałów łożyskujących może wywołać wzrost oporów ruchu i przedwczesne zużycie siłownika.

13. Praktyczne wskazówki dla użytkownika

Regularne czyszczenie: jeśli otoczenie jest zanieczyszczone pyłami, warto co jakiś czas przetrzeć tłoczysko i korpus.

Sprawdzanie sprężyny: w długotrwałym użytkowaniu upewnij się, że sprężyna nie straciła elastyczności (co może obniżyć siłę powrotną).

Dodatkowe osłony: w miejscach narażonych na intensywny kontakt z płynami lub wiórami można stosować osłony harmonijkowe czy mieszkowe.

14. Rola producenta w zapewnieniu jakości

Firma CPP PREMA dąży do zachowania wysokich standardów podczas produkcji siłowników. Proces wytwarzania podlega licznym procedurom kontroli jakości, które obejmują:

Weryfikację dostaw materiałów (aluminium, stali, elastomerów).

Obróbkę CNC i pomiary (sprawdzenie, czy wymiary mieszczą się w dopuszczalnych tolerancjach).

Testy ciśnieniowe (ocena szczelności i wytrzymałości na zadany zakres ciśnień).

Ostateczny montaż i inspekcję (ocena płynności ruchu, poprawności działania sprężyny, stanu wizualnego).

Prawidłowa instalacja siłowników pneumatycznych z Serii SKP 043,053 o jednostronnym tłoczysku ciągnącym jest kluczowa dla osiągnięcia optymalnej wydajności i uniknięcia przedwczesnych awarii. Poniższa instrukcja prowadzi krok po kroku przez proces montażu, uruchomienia i podstawowej konserwacji tych kompaktowych urządzeń.

1. Przygotowanie stanowiska i narzędzi

Oczyszczenie obszaru pracy: Upewnij się, że miejsce, w którym zamierzasz zamontować siłownik, jest wolne od zanieczyszczeń (kurz, wióry, oleje).

Dobór narzędzi: Najczęściej wystarczą klucze płaskie lub oczkowe do mocowań mechanicznych, wkrętaki do czujników położenia i taśma teflonowa (PTFE) lub inny środek uszczelniający gwinty.

Zapoznanie się z dokumentacją: Przeczytaj kartę katalogową i instrukcje od producenta (CPP PREMA), aby mieć pewność, że dany model spełnia Twoje wymagania co do ciśnienia, temperatury i skoku.

2. Sprawdzenie siłownika przed montażem

Ocena wizualna: Przed montażem obejrzyj siłownik, weryfikując stan korpusu (bez pęknięć czy rys), tłoczyska (powinno być gładkie, chromowane, bez zadrapań) i portów przyłączeniowych.

Ruch tłoczyska: Delikatnie przyciągnij tłoczysko ręcznie (o ile to możliwe przy niewielkim ciśnieniu) i sprawdź, czy wraca sprężyście do pozycji wyjściowej.

Gwint tłoczyska: Upewnij się, że rodzaj gwintu (wewnętrzny/zewnętrzny) jest zgodny z planowanym narzędziem lub uchwytem.

3. Montaż mechaniczny

Pozycja montażu: Siłowniki te można instalować w dowolnej orientacji, pamiętaj jednak, że jeżeli pracują pionowo i sprężyna musi pokonać masę tłoczyska, prędkość powrotu może się nieznacznie różnić.

Elementy mocujące: Korzystaj z akcesoriów zgodnych z ISO 21287. Niekiedy w zestawie producent dostarcza płytki lub wsporniki, w innych przypadkach konieczny jest zakup osobnych łączników.

Unikanie obciążeń bocznych: Konstrukcja jednostronnego siłownika ciągnącego uwzględnia głównie siły osiowe. Jeżeli aplikacja wymaga przenoszenia sił bocznych, zastosuj dodatkowe prowadnice lub łożyska, aby uniknąć uszkodzeń uszczelnień.

4. Podłączenie pneumatyki

Wybór zaworu: Do jednostronnego działania ciągnącego wystarczy zawór 3/2, sterujący dopływem powietrza do komory siłownika. Po odcięciu powietrza, tłoczysko wraca dzięki sprężynie.

Uszczelnianie gwintów: Zastosuj taśmę PTFE lub pastę do gwintów, nakładaj w niewielkiej ilości, by nie przedostała się do wnętrza siłownika.

Filtracja powietrza: Zaleca się używanie filtrów 5–40 µm, odwadniacza i (ewentualnie) naoliwiacza, jeżeli aplikacja tego wymaga. W warunkach czystej automatyki często wystarczy bezsmarowa praca.

5. Montaż końcówki roboczej na tłoczysku

Gwint wewnętrzny lub zewnętrzny: Jeśli posiadasz narzędzie bądź adapter, dobierz właściwy typ gwintu.

Dokręcenie: Używaj klucza dynamometrycznego, aby nie przekraczać zaleceń producenta. Zbyt mocne dokręcenie może spowodować uszkodzenie tłoczyska lub gwintu.

Kontrola osiowości: W momencie przykręcania narzędzia sprawdź, czy jest ono prawidłowo ustawione w osi siłownika, aby zapobiec obciążeniom bocznym.

6. Pierwsze uruchomienie

Stopniowe podnoszenie ciśnienia: Otwórz zawór doprowadzający powietrze i zwiększaj ciśnienie stopniowo.

Kontrola szczelności: Za pomocą roztworu mydła lub dedykowanych testerów wykrywaj potencjalne wycieki przy portach i złączkach.

Kilka cykli testowych: Wykonaj serię ruchów ciągnących, aby wszystkie elementy (uszczelki, sprężyna) się dopasowały. Obserwuj, czy nie występują żadne niepokojące hałasy, drgania czy zacięcia.

7. Montaż czujników położenia (opcjonalne)

Lokacja rowków: Zazwyczaj na obwodzie korpusu wytoczone są kanały (C-slot lub T-slot), w których umieszcza się czujniki magnetyczne.

Instalacja: Wsuń czujnik w rowek, wyreguluj jego położenie (tłok zawiera magnes, który aktywuje sensor w zadanym punkcie ruchu), a następnie przykręć śrubę mocującą czujnik.

Podłączenie do sterownika: Podłącz kabel czujnika do sterownika PLC bądź innego systemu sterowania, sprawdzając polaryzację i parametry zasilania.

8. Uruchomienie końcowe i regulacja

Regulacja prędkości ciągnącej: Jeśli siłownik ciągnie zbyt gwałtownie, zastosuj zawór dławiąco-zwrotny w linii zasilającej.

Prędkość powrotu: Z uwagi na sprężynę, powrót nie jest regulowany powietrzem – jednak w niektórych modelach można stosować zewnętrzne ograniczniki mechaniczne dla wyhamowania uderzenia.

Sprawdzenie w aplikacji: Upewnij się, że w rzeczywistych warunkach roboczych siłownik osiąga żądany skok i siłę ciągnącą, a elementy linii produkcyjnej funkcjonują zgodnie z zamysłem.

9. Konserwacja i utrzymanie ruchu

Regularne przeglądy: W zależności od intensywności eksploatacji, sprawdzaj co pewien czas stan uszczelek, czystość tłoczyska i ewentualne poluzowania mocowań.

Filtr powietrza: Wymieniaj lub czyść go zgodnie z zaleceniami, aby zapobiegać przedostawaniu się zanieczyszczeń do wnętrza siłownika.

Smarowanie: Jeśli korzystasz z mgły olejowej, sprawdzaj poziom i czystość oleju w naoliwiaczu. W trybie bezsmarowym wystarczy dbać o ogólną czystość instalacji.

10. Najczęstsze błędy i jak ich unikać

Niewspółosiowy montaż: prowadzi do obciążeń bocznych i szybszego zużycia uszczelnień.

Zbyt wysokie ciśnienie: może spowodować uszkodzenie sprężyny lub korpusu.

Brak filtracji powietrza: zanieczyszczenia mechaniczne potrafią szybko zniszczyć powierzchnię tłoka i uszczelnienia.

Nadmierne dokręcanie: gwintu tłoczyska i portów zasilających.

Brak kontroli stanu sprężyny: w aplikacjach o ekstremalnie dużej liczbie cykli warto weryfikować, czy sprężyna zachowuje oryginalne parametry.

11. Zalecenia bezpieczeństwa

Odłączenie sprężonego powietrza: Zawsze przed demontażem bądź serwisem siłownika należy odciąć dopływ powietrza i upewnić się, że w systemie nie ma ciśnienia.

Ostrożność przy ruchu powrotnym: Po zwolnieniu ciśnienia tłoczysko automatycznie się wysunie (sprężyna) – należy uważać, by nie doszło do kolizji z innymi elementami.

Instruktaż operatorów: Personel powinien być przeszkolony w zakresie obsługi instalacji pneumatycznych, by unikać wypadków podczas pracy maszyny.

12. Wycofanie z eksploatacji i recykling

Rozmontowanie: W razie wymiany siłownika na nowy, odłącz przewody pneumatyczne i odkręć mocowania.

Recykling materiałów: Aluminium z korpusu i stal z tłoczyska mogą zostać przekazane do recyklingu. Uszczelki i elementy sprężyny potraktuj zgodnie z lokalnymi przepisami dotyczącymi odpadów.

Oto zestawienie najczęściej zadawanych pytań (FAQ) dotyczących siłowników pneumatycznych Serii SKP 043,053 z jednostronnym tłoczyskiem ciągnącym. Te informacje pomogą w szybkim rozwiązaniu typowych wątpliwości i ułatwią wybór oraz eksploatację urządzeń.

1. Czym różnią się siłowniki SKP 043,053 od klasycznych, dwustronnych siłowników kompaktowych?

Siłowniki SKP 043,053 to modele jednostronnego działania o tłoczysku ciągnącym. Oznacza to, że sprężone powietrze generuje siłę jedynie przy ruchu wciągającym (przyciąganie), zaś powrót do pozycji wyjściowej realizowany jest automatycznie przez wbudowaną sprężynę. W siłownikach dwustronnych trzeba dostarczać powietrze naprzemiennie z obu stron tłoka, aby go wysuwać i chować. Jednostronna konstrukcja upraszcza układ sterowania i oszczędza energię, szczególnie przy mniejszych skokach i konieczności intensywnego cyklu ruchu w jednym kierunku.

2. Jaką siłę ciągnącą mogę uzyskać przy danym ciśnieniu?

Siła ciągnąca zależy od średnicy tłoka (pole przekroju) oraz ciśnienia roboczego, jednak należy pamiętać, że część ciśnienia kompensuje sprężynę powrotną. W uproszczeniu można skorzystać ze wzoru F=P×π×D24F = P \times \frac{\pi \times D^2}{4}, korygując wyniki o opór sprężyny (zwykle kilka–kilkanaście procent). Jeżeli potrzebna jest bardziej precyzyjna ocena, warto sprawdzić wykresy sił w katalogu producenta CPP PREMA.

3. Czy mogę zamontować siłownik w dowolnej pozycji?

Tak, w większości przypadków orientacja montażu nie stanowi problemu. Siłowniki kompaktowe z serii SKP 043,053 przystosowano do pracy w różnych położeniach (pionowo, poziomo, ukośnie). Należy jednak pamiętać, że gdy siłownik jest ustawiony pionowo, siła grawitacji może wpływać na szybkość ruchu powrotnego.

4. Czy prędkość ciągnięcia i powrotu można regulować niezależnie?

W typowym układzie jednostronnym siłownik zasila się przez zawór 3/2, a powrót jest sterowany wyłącznie przez sprężynę. Oznacza to, że prędkość ciągnięcia można regulować za pomocą zaworu dławiąco-zwrotnego na wlocie powietrza, ale szybkość powrotu jest w dużej mierze zależna od charakterystyki sprężyny i niewielkiego przepływu powietrza wypychanego z komory. Nie ma standardowej opcji niezależnej kontroli powrotu w siłowniku jednostronnym, chyba że zastosuje się dodatkowe rozwiązania (np. amortyzatory).

5. Jak długi skok mogę zamówić w tych siłownikach?

Standardowo skoki w siłownikach jednostronnych (ciągnących) sięgają zazwyczaj do ok. 50 mm. Wynika to z konstrukcji sprężyny i ograniczeń wymiarowych korpusu. Jeżeli aplikacja wymaga dłuższego skoku (np. 70–80 mm), należy skontaktować się z działem technicznym producenta, ponieważ może być konieczna modyfikacja siłownika lub zastosowanie innego modelu.

6. Czy siłowniki nadają się do pracy w warunkach dużego zapylenia lub wilgotności?

Tak, o ile zastosuje się odpowiednie uszczelnienia i zapewni wystarczającą filtrację powietrza. Aluminiowy korpus anodowany jest odporny na korozję, a chromowane tłoczysko zapobiega przywieraniu cząstek. W sytuacjach skrajnych (intensywnie zapylone środowisko) warto rozważyć dodatkowe osłony. Również w wysokiej wilgotności siłowniki sprawdzają się dobrze, choć trzeba pamiętać o regularnym konserwowaniu elementów stalowych (np. śrub).

7. Czy mogę użyć oleju do smarowania wewnętrznego?

Seria SKP 043,053 jest przystosowana do bezsmarowego działania, ale można stosować mgłę olejową, jeśli aplikacja tego wymaga (np. w układach, gdzie i tak istnieje lub jest zalecane smarowanie pneumatyczne). Wówczas warto upewnić się, że olej nie będzie wchodził w reakcje chemiczne z uszczelnieniami (zwykle PU). Zalecenia w tym zakresie podaje producent.

8. Czy siłownik jest chroniony przed obrotem tłoczyska?

Standardowe modele mogą nie posiadać zabezpieczenia przed obrotem. Jeśli aplikacja wymaga, by tłoczysko nie rotowało względem własnej osi, istnieją warianty z rowkiem antyobrotowym bądź dodatkowym układem prowadzącym. Należy dopytać o to przy składaniu zamówienia. W wielu przypadkach siłownik jednostronny nie potrzebuje takiego zabezpieczenia, bo jego główna rola polega na ciągnięciu osiowym.

9. W jaki sposób zamontować czujniki do wykrywania położenia?

W korpusie, zgodnie z normą ISO 21287, przewidziano rowki T-slot lub C-slot. Można w nich umieszczać czujniki kontaktronowe (reed) lub zbliżeniowe (hall), które reagują na magnes w tłoku. Montaż polega na włożeniu czujnika w rowek i dokręceniu niewielką śrubą. Należy właściwie ustawić czujnik w miejscu, w którym pragnie się detekcji położenia – np. skrajnego wciągnięcia.

10. Jakie akcesoria są dostępne?

Zależnie od producenta, do siłowników SKP 043,053 można dokupić:

Wsporniki montażowe (płytki, łapy, kołnierze) kompatybilne z ISO 21287.

Zabezpieczenia antyobrotowe (opcjonalne).

Czujniki zbliżeniowe w formie kitów do rowków.

Regulatory przepływu (zawory dławiąco-zwrotne).

Przyłącza gwintowane do portów zasilających (np. szybkozłącza, złączki kątowe).

11. Jak chronić siłownik przed uszkodzeniami mechanicznymi?

Utrzymać osiowy kierunek obciążenia: unikać momentów zginających i sił poprzecznych.

Zapewnić filtrację powietrza: drobny pył i opiłki mogą porysować powierzchnię tłoczyska i uszkodzić uszczelki.

Stosować ograniczniki mechaniczne tam, gdzie skok siłownika w korpusie bywa niewystarczający lub istnieje ryzyko kolizji.

12. Co zrobić, jeśli siłownik nie przyciąga elementu z wystarczającą siłą?

Sprawdzić ciśnienie: Czy ciśnienie zasilające jest odpowiednio wysokie i czy nie występują spadki w instalacji?

Zweryfikować rozmiar siłownika: Może być konieczny większy model (np. z D20 na D32), jeśli obecna siła jest niewystarczająca.

Ocenić opór sprężyny: W dłuższych skokach sprężyna może mieć większy opór, przez co efektywna siła ciągnięcia maleje.

Zbadać warunki montażu: Czy nie ma ukrytych tarć, zanieczyszczeń lub bocznych obciążeń?

13. Czy można stosować je w strefach zagrożonych wybuchem (ATEX)?

Należy to skonsultować z producentem. Ogólnie, aby pracować w strefach EX, siłownik (i cała instalacja pneumatyczna) muszą spełniać wymogi dyrektywy ATEX. Firma CPP PREMA może oferować warianty z certyfikatami ATEX, aczkolwiek standardowe modele nie zawsze są przystosowane do takich warunków.

14. Jak dbać o sprężynę powrotną w długiej eksploatacji?

Regularnie sprawdzać, czy siłownik w pełni się wysuwa do pozycji wyjściowej, co świadczy o zachowaniu siły sprężyny. W skrajnych warunkach (wysoka temperatura, wilgoć, intensywne cykle) sprężyna może się zmęczyć. Wtedy konieczna jest wymiana kompletu naprawczego (sprężyna + uszczelnienia).

15. Co z serwisowaniem i ewentualną wymianą uszczelnień?

Producent zwykle udostępnia zestawy naprawcze zawierające uszczelnienia i sprężynę. Wymiana polega na rozebraniu siłownika (z zachowaniem ostrożności, bo w środku jest sprężyna pod napięciem), oczyszczeniu i założeniu nowych elementów. Zaleca się, by takie czynności wykonywał przeszkolony personel.

16. Czy siłownik da się przekształcić w dwustronny?

Z reguły nie. Konstrukcja jednostronna z wbudowaną sprężyną różni się od dwustronnych modeli, szczególnie pod kątem układu kanałów powietrznych i zabudowy sprężyny. Jeśli potrzebujesz pracy w obu kierunkach (ciągnąco i pchająco), lepszym wyborem będzie od razu sięgnąć po siłownik dwustronnego działania z serii SKP 040/050 (lub innej dedykowanej serii).

17. Gdzie znajdę wsparcie techniczne lub dodatkowe informacje?

CPP PREMA zazwyczaj udostępnia katalogi, karty katalogowe, rysunki 3D i dokumenty PDF z pełną specyfikacją. Można też skontaktować się z działem wsparcia technicznego, który pomoże w doborze i rozwiązywaniu problemów. Istotne jest podawanie modelu siłownika, średnicy, skoku i numeru seryjnego, co ułatwia identyfikację produktu.

18. Ile cykli może wytrzymać taki siłownik?

Żywotność zależy od intensywności eksploatacji i warunków (zapylenie, temperatura, ciśnienie). Typowo, w normalnych warunkach, kilka milionów cykli. Regularna wymiana filtrów, dbałość o czystość tłoczyska i brak przeciążeń zwiększają szanse na osiągnięcie nawet wyższych wartości cykli.

19. Jak szybko siłownik może pracować (częstotliwość cykli na minutę)?

W aplikacjach standardowych można osiągnąć od kilku do kilkunastu cykli na minutę. Przy wyższych częstotliwościach (powyżej 60 cykli/min) rośnie ryzyko nagrzewania się sprężyny i uszczelnień, co wymaga staranniejszej kontroli warunków chłodzenia i smarowania powietrza.

20. Które branże najczęściej wybierają serię SKP 043,053?

Najczęściej sięgają po nie producenci maszyn montażowych i pakujących, branża motoryzacyjna i elektroniczna, a także szeroko pojęta automatyka (robotyka, manipulatory). Ich jednostronne ciągnące działanie i kompaktowa konstrukcja pasują wszędzie tam, gdzie trzeba wciągać, blokować lub dociskać detal w jednym kierunku ruchu.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści