Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Siłowniki kompaktowe D16 - D100 ISO 21287

Seria SKP 040,050 dwustronnego działania z jednostronnym tłoczyskiem

Seria SKP 040,050 ZT z zabezpieczeniem przed obrotem (antyobrotowe)

Seria SKP 041,051 dwustronnego działania z dwustronnym tłoczyskiem

Seria SKP 042,052 jednostronnego działania z jednostronnym tłoczyskiem pchający

Seria SKP 043,053 jednostronnego działania z jednostronnym tłoczyskiem ciągnący

Zestawy naprawcze do siłowników kompaktowych SKP

Seria SKP 040,050 dwustronnego działania z jednostronnym tłoczyskiem

Seria SKP 040,050 ZT z zabezpieczeniem przed obrotem (antyobrotowe)

Seria SKP 041,051 dwustronnego działania z dwustronnym tłoczyskiem

Seria SKP 042,052 jednostronnego działania z jednostronnym tłoczyskiem pchający

Seria SKP 043,053 jednostronnego działania z jednostronnym tłoczyskiem ciągnący

Zestawy naprawcze do siłowników kompaktowych SKP

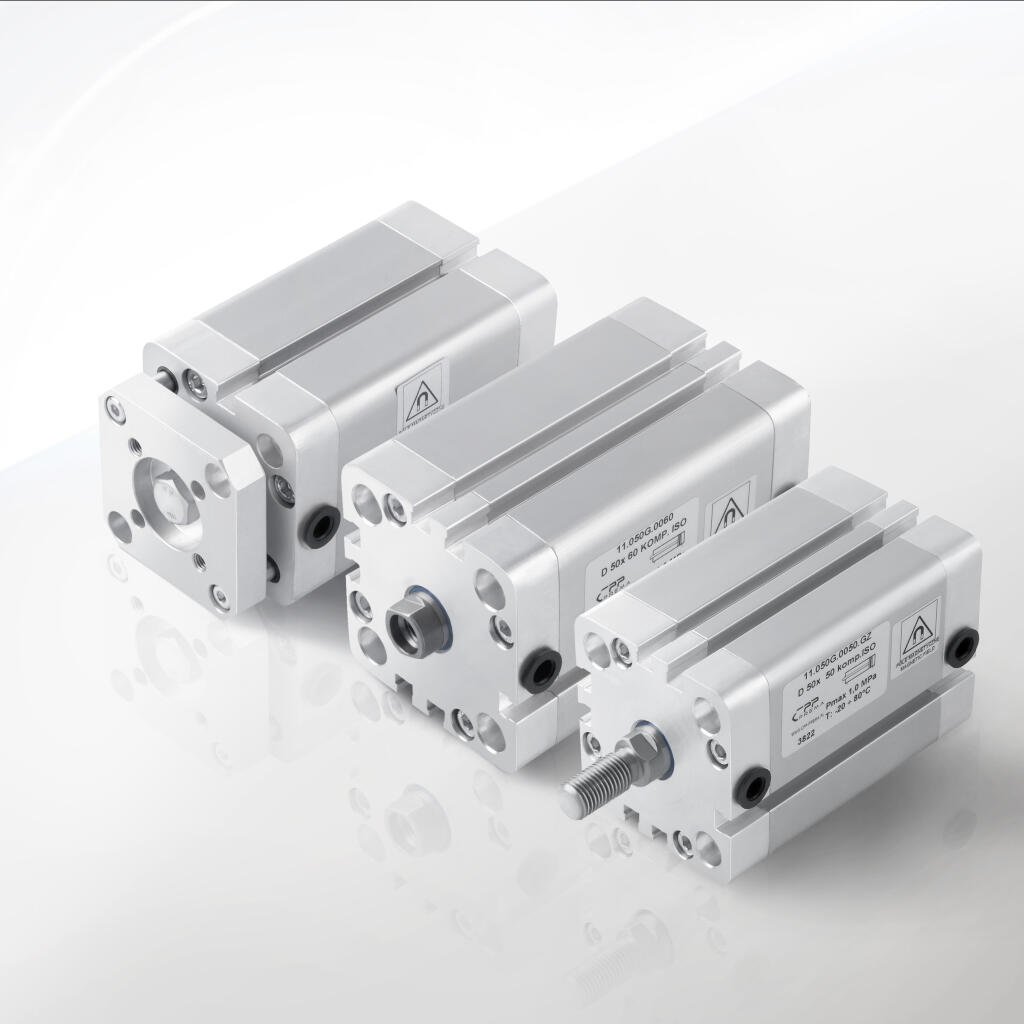

Siłowniki kompaktowe D16 - D100 ISO 21287

Siłowniki pneumatyczne SKP w rozmiarach od D16 do D100 (zgodne z normą ISO 21287) oraz dedykowane im Zestawy Naprawcze tworzą rozbudowaną rodzinę produktów, która znakomicie odpowiada na zróżnicowane potrzeby współczesnego przemysłu. W tej kategorii znajdziemy szerokie spektrum siłowników kompaktowych – zarówno w wersjach dwustronnego działania, jednostronnego pchającego/ciągnącego, z tłoczyskiem antyobrotowym, jak i wiele innych wariantów. Ponadto, aby zapewnić długotrwałą i stabilną pracę tych urządzeń, firma CPP PREMA oferuje kompletne zestawy naprawcze do regularnej konserwacji czy doraźnej wymiany uszkodzonych uszczelnień.

Kompaktowość i zgodność z ISO 21287

Głównym wyznacznikiem siłowników SKP z tej kategorii jest ich kompaktowa budowa. Zastosowanie krótkiego korpusu i zoptymalizowanej konstrukcji wewnętrznej pozwala osiągać dużą siłę przy niewielkich gabarytach całkowitych. Dzięki temu w ograniczonej przestrzeni maszynowej można bez trudu ulokować siłownik realizujący docisk, przesuw czy manipulator.

Norma ISO 21287 precyzuje wymiary gabarytowe i parametry bazowe siłowników kompaktowych. Zgodność z tym standardem oznacza, że urządzenia SKP można łatwo zintegrować z systemami i akcesoriami innych producentów. W efekcie projektanci maszyn uzyskują większą elastyczność, a dział utrzymania ruchu – prostszy dobór zamienników oraz elementów montażowych.

Różnorodność wariantów

Rodzina siłowników kompaktowych D16 – D100 SKP obejmuje liczne warianty konstrukcyjne. Wśród nich:

Standardowe wersje dwustronnego działania – z wyprowadzonym tłoczyskiem z jednej lub dwóch stron, zależnie od modelu.

Siłowniki jednostronnego działania – pchające bądź ciągnące, gdzie powrót realizuje sprężyna powrotna.

Wersje z zabezpieczeniem antyobrotowym – idealne do aplikacji, w których obrót tłoczyska jest niepożądany lub niebezpieczny (np. przy wkręcaniu elementów lub utrzymywaniu stałej orientacji narzędzia).

Modele specjalne – przystosowane do wyższych temperatur, agresywnych środowisk chemicznych bądź pracy w środowisku o podwyższonej wilgotności.

Zestawy naprawcze SKP

Oprócz samych siłowników, w tej kategorii mieszczą się również Zestawy Naprawcze. Mają one za zadanie wydłużyć czas eksploatacji siłownika, ograniczyć koszty serwisowe oraz zapewnić dłuższe okresy między przestojami. W typowym zestawie naprawczym znajdziemy m.in.:

Pierścienie uszczelniające O-ring (zapewniające szczelność pomiędzy elementami metalowymi),

Uszczelkę tłoczyska (główny uszczelniacz między tłoczyskiem a pokrywą),

Pierścienie prowadzące (zapobiegające tarciu metalu o metal i utrzymujące właściwą geometrię ruchu),

Czasem kompletny tłok (jeśli konstrukcja tego wymaga).

Zestawy te dopasowano do konkretnych rozmiarów siłownika (D16, D20, D25, D32, D40, D50, D63, D80, D100) oraz do określonej odmiany (np. 11.050F, 11.051G itp.). Oznaczenia w dokumentacji pozwalają precyzyjnie zidentyfikować, który komplet pasuje do jakiego typu i wariantu siłownika.

Kluczowe atuty siłowników kompaktowych SKP

Kompaktowość – niewielkie wymiary przekładają się na większą swobodę w rozmieszczeniu poszczególnych elementów linii produkcyjnej.

Wysoka wydajność – przy ciśnieniu roboczym 6–8 bar urządzenia te zapewniają znaczną siłę wysuwu, często wystarczającą do większości standardowych zadań przemysłowych.

Uniwersalność montażu – siłowniki można instalować w niemal dowolnej pozycji (pion, poziom, skośnie). A normy ISO 21287 gwarantują kompatybilność z licznymi akcesoriami.

Łatwość konserwacji – dzięki zestawom naprawczym, wymiana zużytych uszczelnień jest stosunkowo prosta i nie wymaga kupowania pojedynczych oringów, co zmniejsza ryzyko błędów.

Szeroki wybór średnic i skoków – od małych D16 przydatnych w aplikacjach elektroniki czy niewielkich manipulatorach, aż po duże D100 stosowane w maszynach o znacznych obciążeniach.

Oryginalne części a zamienniki

Stosowanie oryginalnych zestawów naprawczych CPP PREMA do siłowników SKP eliminuje ryzyko mikroniedopasowań wymiarowych czy niewłaściwego doboru materiału. Zaawansowane elastomery i tworzywa sztuczne zapewniają dłuższą żywotność, stabilną pracę i zachowanie szczelności nawet w warunkach dużej liczby cykli. Zamienniki niskiej jakości często skutkują szybkimi wyciekami powietrza oraz koniecznością ponownej naprawy po krótkim okresie.

Główne korzyści dla użytkowników

Oszczędność czasu: Szybki dostęp do zestawów naprawczych skraca przestoje w hali produkcyjnej.

Utrzymanie nominalnych parametrów: Wymiana uszczelek na oryginalne pozwala odzyskać fabryczne wartości siły i prędkości wysuwu.

Bezpieczeństwo pracy: Wysoka szczelność i odporność na rozerwanie uszczelnień minimalizują ryzyko gwałtownych wycieków powietrza.

Ograniczenie kosztów: Efektywne uszczelnienia redukują marnotrawstwo sprężonego powietrza, obniżając rachunki za energię i wydłużając okresy międzyserwisowe.

Dla kogo przeznaczony jest produkt?

Działy utrzymania ruchu w zakładach przemysłowych, potrzebujące szybkich i niezawodnych rozwiązań serwisowych.

Producenci maszyn i integratorzy systemów – poszukujący pewnych i kompatybilnych siłowników do zabudowy w swoich wyrobach.

Firmy serwisowe – realizujące naprawy u klientów z sektora spożywczego, motoryzacyjnego, elektronicznego, budowlanego czy innych branż, gdzie używa się siłowników kompaktowych.

Ciągły rozwój i innowacje

CPP PREMA stale unowocześnia procesy produkcji i optymalizuje konstrukcje siłowników, aby sprostać rosnącym wymaganiom przemysłu (dotyczącym wydajności, miniaturyzacji, bezpieczeństwa). Równolegle rozwijane są materiały i technologie uszczelnień w zestawach naprawczych. Wszystko to sprawia, że siłowniki oraz zestawy SKP pozostają w czołówce dostępnych rozwiązań pneumatyki kompaktowej na rynku.

Siłowniki kompaktowe SKP i dedykowane im Zestawy Naprawcze znajdują zastosowanie w niemal każdej gałęzi przemysłu, w której ważne są niewielkie wymiary siłownika, wysoka siła działania oraz możliwość szybkiej i bezproblemowej konserwacji. Poniżej omawiamy najważniejsze branże i konkretny sposób wykorzystania siłowników D16 – D100 ISO 21287 z rodziny SKP.

1. Branża spożywcza i przetwórstwo żywności

W przedsiębiorstwach produkujących żywność i napoje siłowniki pneumatyczne kompaktowe SKP pełnią kluczowe funkcje w liniach pakujących, maszynach do napełniania czy etykietowania:

Maszyny dozujące: Kontrolowany ruch tłoka pozwala na precyzyjne dozowanie płynów bądź produktów sypkich. Kompaktowe gabaryty siłowników umożliwiają ich zabudowę w niewielkiej przestrzeni urządzenia.

Systemy pakowania: W procesach zamykania opakowań, dociskania wieczek czy formowania pudełek liczy się szybki i niezawodny docisk. Dzięki oryginalnym uszczelnieniom w zestawach naprawczych siłowniki te mogą pracować w środowisku o podwyższonej wilgotności, przy częstym zmywaniu i stosowaniu detergentów.

Linie konfekcjonujące: Przy szybkich cyklach liczy się nie tylko siła, ale i dynamika działania. Kompaktowe SKP zapewniają wymagane parametry z jednoczesną redukcją ryzyka zacięć.

2. Branża opakowaniowa i logistyczna

Zautomatyzowane linie pakujące, obsługujące często setki opakowań na minutę, wymagają sprawnych i powtarzalnych ruchów. Siłowniki SKP:

Podnoszą i przenoszą produkty lub formują opakowania kartonowe.

Zamykanie i spawanie folii: Kompaktowy siłownik z krótkim skokiem sprawdza się przy docisku gorącej listwy zgrzewającej.

Zestawy naprawcze eliminują przestoje spowodowane nagłym spadkiem siły siłownika (wynikającym z wycieków) – wystarczy wymienić oringi i uszczelkę tłoczyska.

3. Przemysł motoryzacyjny (Automotive)

W montażu samochodów i podzespołów automatyzacja jest kluczowa. Siłowniki kompaktowe SKP:

Przytrzymują elementy karoserii w określonym miejscu, aż robot spawalniczy wykona zgrzewy.

Dociskają i mocują elementy w procesie klejenia czy nitowania.

Przenoszą drobne detale w toku skomplikowanych linii montażowych.

Gdy dochodzi do awarii uszczelnień, linia musi się zatrzymać. Oryginalne zestawy naprawcze pozwalają błyskawicznie przywrócić sprawność siłownika i uniknąć kosztownych przestojów.

4. Obróbka metali i tworzyw sztucznych

Frezarki, tokarki, wtryskarki, prasy – wszystkie te maszyny nierzadko korzystają z dodatkowych siłowników do mocowania lub przesuwu materiału:

Uchwyty i zaciski: Kompaktowy siłownik dociska materiał na stole obrabiarki. Spadek ciśnienia spowodowany wyciekiem powietrza mógłby prowadzić do przesunięcia materiału i zniszczenia detalu.

Formy wtryskowe: W maszynach do formowania tworzyw polimerowych siłowniki kompaktowe odpowiadają za wypychacze, przesłony czy manipulatory. Ich niezawodność jest kluczem do ciągłości produkcji.

Szybka naprawa: Przy zasilaniu się oryginalnym zestawem uszczelnień wymiana przebiega sprawnie, a operatorzy mogą kontynuować pracę praktycznie bez zakłóceń.

5. Sektor elektroniki i precyzyjnej obróbki

W produkcji elektroniki (montaż płytek PCB, montaż modułów, wkręcanie drobnych śrubek) liczy się:

Niewielka przestrzeń – co powoduje, że siłowniki muszą być maksymalnie krótkie, by wpasować się w kompaktowe strefy robocze.

Kontrola siły i płynności ruchu – zbyt duża siła może uszkodzić delikatne układy scalone, zaś zbyt mała – może prowadzić do złego styku.

Zestawy naprawcze z elastomerami o niskim współczynniku tarcia gwarantują powtarzalny, stabilny ruch, co jest szczególnie ważne przy dużej ilości cykli.

6. Robotyka i automatyka przemysłowa

Manipulatory, roboty pick-and-place, systemy transportu w magazynach zautomatyzowanych – wszędzie tam kompaktowa konstrukcja i duża szybkość siłowników SKP sprawdzają się znakomicie. Z drugiej strony intensywny cykl pracy (często kilkadziesiąt cykli na minutę) wymaga cyklicznej regeneracji. Wówczas oryginalne zestawy uszczelnień pozwalają szybko przywrócić nominalne parametry. Dodatkowo:

Funkcja antyobrotu (w niektórych modelach) bywa cenna w zadaniach, gdzie orientacja narzędzia lub chwytaka jest kluczowa.

Zestawy naprawcze o zwiększonej odporności (np. w środowisku wysokiej temperatury) potrafią zabezpieczyć pracę robotów w liniach o specyficznych warunkach otoczenia.

7. Branża chemiczna i farmaceutyczna

Zakłady chemiczne, laboratoria farmaceutyczne – to miejsca, gdzie siłowniki muszą często znieść nie tylko standardowe obciążenia mechaniczne, ale też działanie par, cieczy agresywnych chemicznie lub wysokiej temperatury:

Precyzyjne dozowniki – siłownik kompaktowy SKP kontroluje dopływ substancji do reaktora bądź stacji mieszania.

Reakcje w środowisku korozyjnym – uszczelnienia w zestawach naprawczych powstają z materiałów elastomerowych specjalnie dobranych do kontaktu z kwasami, zasadami lub rozpuszczalnikami (np. FKM).

Warunki sterylne – w przemyśle farmaceutycznym często wymaga się minimalnych szczelin, braku zanieczyszczeń cząstkami gumy i łatwości w czyszczeniu. Zestawy naprawcze, wymieniane zgodnie z planem serwisowym, pozwalają zachować pełną higienę.

8. Maszyny rolnicze i sprzęt budowlany

Choć w sektorze rolniczym czy budowlanym częściej stosuje się siłowniki hydrauliczne (z uwagi na większe siły i wytrzymałość), zdarzają się tam też aplikacje pneumatyczne – zwłaszcza lżejsze moduły w maszynach pakujących płody rolne, systemach sortowania, bramach czy zasuwach. Kompaktowe SKP z zestawami naprawczymi:

Pracują w warunkach zapylenia (np. zboże, ziemia).

Odporne są na wibracje i różnice temperatur.

Pozwalają na łatwą wymianę uszczelek w terenie, co skraca przestoje np. w okresie żniw.

9. Urządzenia medyczne i laboratoria R&D

W laboratoriach i przemyśle medycznym siłowniki SKP (D16, D20, D25) okazują się niezastąpione do precyzyjnych, krótkich i powtarzalnych ruchów. Drobne manipulatory, systemy dozowania i sterylne stanowiska do badań chętnie sięgają po kompaktowe siłowniki. Zastosowanie oryginalnych uszczelnień z materiałów dopuszczonych do określonych standardów bezpieczeństwa (np. FDA) podnosi pewność braku zanieczyszczeń biologicznych. Ponadto:

Łatwy serwis ogranicza ryzyko zanieczyszczenia środowiska laboratoryjnego,

Wysoka szczelność zapobiega niekontrolowanym wyciekom powietrza, co ma znaczenie w pomieszczeniach czystych (cleanroom).

10. Zastosowania niestandardowe i prototypowe

Nie tylko wielkie fabryki korzystają z siłowników SKP. Warsztaty inżynieryjne, producenci prototypowych linii technologicznych, a nawet uczelnie techniczne używają kompaktowych siłowników w projektach badawczo-rozwojowych. Dzięki szerokiemu wyborowi wariantów (także z antyobrotem, niestandardowymi skokami czy uszczelnieniami do podwyższonych temperatur) można tworzyć innowacyjne maszyny.

Zestawy naprawcze w takich prototypach pozwalają:

Szybko testować różne konfiguracje – np. kiedy z racji intensywnych testów uszczelnienia zużywają się szybciej niż w codziennej eksploatacji.

Reanimować siłownik po ewentualnych awariach bądź błędach w doborze warunków pracy (zbyt wysokie ciśnienie, nieprawidłowe smarowanie itp.).

Rodzina siłowników kompaktowych SKP (D16 – D100) i dopasowane do nich Zestawy Naprawcze są wszechstronne pod względem parametrów technicznych, pozwalając na wykorzystanie w zróżnicowanych zadaniach przemysłowych. W tej sekcji przedstawimy szczegółowe informacje dotyczące m.in. wymiarów, zakresów ciśnienia i temperatur, budowy tłoczysk i wariantów konstrukcyjnych.

1. Zakres średnic: D16 – D100

D16, D20, D25: najmniejsze siłowniki, często spotykane w aplikacjach o ograniczonej przestrzeni (np. roboty pick-and-place, linie montażu drobnych komponentów).

D32, D40, D50, D63: najbardziej uniwersalne rozmiary, używane w branży spożywczej, pakowaniu, motoryzacji.

D80, D100: siłowniki do większych obciążeń, stosowane np. w przemyśle maszynowym, przy przesuwaniu masywniejszych elementów.

2. Standardy i odmiany

Norma ISO 21287 określa:

Wymiary obudowy (długość, średnica cylindra)

Otwory montażowe (rozstaw i średnica)

Porty przyłączeniowe (gwinty G, NPT, wymiary przewodów)

CPP PREMA produkuje siłowniki w różnych odmianach (oznaczanych np. 11.050F, 11.051G itp.), co wpływa na detaliczną budowę wewnętrzną i rodzaj uszczelnień.

3. Ciśnienie robocze

Najczęściej siłowniki SKP przewidziane są do pracy w ciśnieniu 6 bar, z dopuszczeniem do 8 bądź 10 bar (w zależności od modelu). Warto pamiętać, że przekroczenie maksymalnej wartości może prowadzić do szybszego zużycia uszczelnień czy nawet uszkodzeń mechanicznych elementów korpusu.

4. Zakres temperatur

Zwykle:

Zakres standardowy: -20°C do +80°C, co obejmuje większość aplikacji przemysłowych.

Zakres rozszerzony: do +120°C lub +150°C w przypadku użycia specjalnych elastomerów (FKM, HNBR). W wypadku niskich temperatur (np. -40°C) też można użyć specjalnych mieszanek.

Zastosowanie niewłaściwych uszczelnień w niestandardowej temperaturze może skutkować utratą elastyczności i powstawaniem szczelin.

5. Skoki robocze

Siłowniki kompaktowe SKP mają krótką budowę w stosunku do maksymalnej długości skoku. Skok może wynosić od 5 mm aż do 200–300 mm w największych rozmiarach. Przykładowo:

D16: standardowe skoki 5–50 mm.

D32: do 100–125 mm.

D80 i D100: nawet 250–300 mm (w zależności od serii).

6. Siła wysuwu

Generowana siła zależy od ciśnienia (p) i przekroju tłoka (A). Określa ją wzór:

F=p×AF = p \times A

Przy siłownikach D100 i ciśnieniu 6 bar (0,6 MPa) można osiągnąć siłę rzędu kilku kiloniutonów, co wystarcza do wielu zadań dociskowych, montażowych czy manipulacyjnych.

7. Konstrukcja tłoczyska

Tłoczysko w siłownikach SKP produkowane jest zazwyczaj ze stali hartowanej, pokrytej warstwą chromu. Gwarantuje to:

Odporność na ścieranie i korozję,

Długi okres użytkowania przy minimalnym tarciu,

Kompatybilność z uszczelnieniami (ich pierścienie nie są uszkadzane przez nierówności).

8. Funkcje specjalne

Antyobrotowe – w niektórych modelach tłoczysko jest prowadzone w rowku zapobiegającym rotacji, co ważne w montażu gwintowanych elementów czy docisków o stałej orientacji.

Wersje z czujnikami – rowki w korpusie (C-slot, T-slot) umożliwiają montaż czujników magnetycznych wykrywających położenie tłoka.

9. Zestawy naprawcze – parametry

Każdy zestaw (np. 13.050F.KNKAST) zawiera uszczelnienia dopasowane do odmiennych parametrów siłownika:

Rodzaj elastomeru (NBR, FKM, PU) dopasowany do tempa cykli i warunków chemicznych.

Pierścień prowadzący o odpowiedniej twardości i wymiarach, kompatybilny z danym skokiem.

Zapas oringów do różnych połączeń w siłowniku, zapewniających całościową szczelność.

10. Smarowanie i mgła olejowa

Większość siłowników kompaktowych jest bezolejowa, co oznacza, że mogą pracować w suchym, przefiltrowanym powietrzu. Jeśli jednak aplikacja wymaga mgły olejowej (bywa to standard w niektórych zakładach), uszczelnienia SKP muszą być zgodne z tym środowiskiem. Zazwyczaj standardowe zestawy radzą sobie z olejami zalecanymi w pneumatyce (np. klasa VG32). W wypadku wątpliwości warto skonsultować się z CPP PREMA.

11. Różnice w budowie 1-stronnej i 2-stronnej

Wersje siłownika 1-stronnego: tłoczysko wychodzi tylko z jednej strony cylindra, a z drugiej mamy pokrywę zamkniętą. Wersje 2-stronne: tłoczysko wystaje z obu stron, co daje dwa kierunki pracy. W zestawach naprawczych do wersji 2-stronnej często przewidziana jest dodatkowa uszczelka dla drugiej pokrywy i inny pierścień na tłok. Montaż wymaga zwrócenia uwagi na wymiary i liczbę uszczelek.

12. Tłumienie końca skoku

Niektóre siłowniki kompaktowe wyposażono w tłumienie pneumatyczne (np. wkręty regulujące) lub miękkie odbojniki z elastomeru. W zależności od tego, zestawy naprawcze mogą zawierać także elementy odbojowe. Taka funkcja jest istotna w maszynach, gdzie ważne jest łagodne zatrzymanie – np. przy wysokich prędkościach wysuwu, aby uniknąć uderzenia tłoka w pokrywę.

13. Dokumentacja i oznaczenia producenta

CPP PREMA publikuje szczegółowe karty katalogowe, gdzie w formie tabel przedstawia:

Średnicę (D),

Zakres skoków standardowych,

Numer modelu (np. 11.050F),

Ciśnienie maksymalne,

Opcje montażu czujników.

Równolegle w tabelach do zestawów naprawczych (np. 13.050F.xxKNAST) można odnaleźć, czy dany komplet dotyczy siłownika 1-stronnego czy 2-stronnego tłoczyska i jakie elementy wchodzi w skład pakietu.

14. Reakcja na obciążenia boczne

Siłowniki kompaktowe z definicji projektowane są do przenoszenia przede wszystkim sił wzdłużnych (osiowych). Duże siły poprzeczne mogą prowadzić do szybkiego zużycia lub zacięcia. Odpowiednie pierścienie prowadzące w zestawie uszczelniającym pomagają w pewnym stopniu przenosić niewielkie obciążenia boczne, ale warto projektować systemy tak, by unikać nadmiernego momentu gnącego.

15. Bezpieczeństwo i certyfikaty

Większość modeli siłowników kompaktowych i ich zestawów naprawczych przechodzi wewnętrzne testy wytrzymałościowe, co pozwala producentowi oferować certyfikaty zgodności (CE w obrębie UE). W przypadku bardziej wymagających branż (np. spożywczej) istnieją wersje o podwyższonej odporności na korozję i spełniające specyficzne regulacje higieniczne.

16. Dysponowanie wolnym miejscem montażowym

Siłowniki kompaktowe SKP o rozmiarze do D100 wymagają minimalnej przestrzeni na osi ruchu, co jest dużą zaletą w dzisiejszych, często przepełnionych maszynowniach. Także w serwisie (wymiana uszczelnień) wystarczy niewielka przestrzeń robocza do odkręcenia pokryw i wysunięcia tłoka. Pozwala to skrócić do minimum czas przestoju.

17. Okres eksploatacji

Trwałość siłownika zależy w znacznej mierze od jakości uszczelnień, jakości powietrza (filtracja, odolejanie, odwadnianie) oraz intensywności pracy (liczba cykli). W typowych warunkach przemysłowych, bez nadmiernego obciążenia, siłowniki SKP mogą wytrzymać setki tysięcy cykli, a z wymianą uszczelek – nawet wielokrotnie więcej.

18. Recykling i ekologia

Po zakończeniu eksploatacji siłownika (np. w wyniku uszkodzenia mechanicznego korpusu) wiele elementów, w tym aluminium i stal, nadaje się do recyklingu. Zestawy uszczelnień to głównie elastomery i części kompozytowe, które niestety najczęściej nie podlegają wtórnemu przetwarzaniu, ale można je odpowiednio utylizować.

Wysoka jakość i niezawodność siłowników kompaktowych SKP wynikają w znacznej mierze z trafnego doboru materiałów, z których wykonano korpus, tłoczysko, tłok oraz uszczelnienia (zawarte w zestawach naprawczych). W niniejszej sekcji dogłębnie przyjrzymy się tym materiałom i ich charakterystyce.

1. Korpus i pokrywy

Podstawą konstrukcji siłownika kompaktowego jest obudowa (korpus) ze stopu aluminium. Najczęściej używa się:

Aluminium anodowane (np. EN AW-6061, EN AW-6082) – lekkie, a jednocześnie wytrzymałe mechanicznie i odporne na korozję. Proces anodowania dodatkowo uszlachetnia powierzchnię, zwiększając jej twardość i odporność na ścieranie.

Stop aluminium z domieszkami krzemu bądź magnezu – zapewnia właściwą sprężystość i stabilność wymiarową pod ciśnieniem.

Pokrywy przednia i tylna (tzw. flansze) wytwarza się z podobnego stopu aluminium bądź z jego mocniejszych odmian, aby wytrzymać naprężenia przy maksymalnym ciśnieniu. Dla wersji specjalnych (np. do warunków morskich) bywa stosowane aluminium o podwyższonej odporności korozyjnej.

2. Tłok i tłoczysko

Tłok w środku cylindra zwykle jest wykonany z aluminium (anodowanego) lub stali (czasem nierdzewnej), w zależności od rozmiaru i wymagań środowiskowych. Jego powierzchnia styku z cylinderkiem ma pierścienie uszczelniające i prowadzące, dzięki którym ruch jest płynny i bez zatarć.

Tłoczysko (pręt) bywa:

Stal węglowa hartowana z warstwą chromu – zapewnia odporność na uszkodzenia mechaniczne, duże naprężenia i korozję.

Stal nierdzewna – w aplikacjach o podwyższonej wilgotności lub w styczności z produktami spożywczymi.

Tłoczysko to element kluczowy pod względem trwałości całego siłownika: wysokiej jakości hartowanie i powłoka chromowa zmniejszają współczynnik tarcia i chronią oringi czy uszczelkę przed szybkim starciem.

3. Uszczelnienia i elementy prowadzące

W zestawach naprawczych kluczową rolę odgrywają elastomery, z których wytwarza się:

Pierścienie uszczelniające O-ring – zazwyczaj NBR, FKM, EPDM lub PU. Dobór zależy od temperatur, obecności olejów i agresywnych mediów.

Uszczelka tłoczyska – w formie wargowej (lip seal) czy karman ring, stworzona do zachowania stabilnej bariery przy wychodzeniu tłoczyska z cylindra.

Pierścienie prowadzące (guide rings) – często z kompozytów wzmocnionych PTFE, redukują tarcie, stabilizują ruch osiowy i przejmują minimalne siły boczne.

4. Sprężyny powrotne (w wersjach jednostronnych)

W siłownikach jednostronnego działania pchających lub ciągnących (np. SKP w rozmiarach D16–D25) stosuje się sprężyny stalowe (zwykle stal sprężynowa 50CrV4 czy 65Mn). Muszą wytrzymać setki tysięcy cykli bez utraty elastyczności i siły powrotu. Element ten nie zawsze wchodzi w skład standardowych zestawów naprawczych, ale w razie potrzeby producent może zaoferować zestaw z wymianą sprężyny.

5. Materiały odporniejsze na warunki specjalne

Wersje do wysokiej temperatury: Z użyciem oringów FKM (Viton), ewentualnie metalowych akcesoriów z większą ilością chromu lub niklu.

Wersje nierdzewne: W branżach spożywczych, farmaceutycznych lub morskich, gdzie aluminium i standardowe stopy stali nie wystarczają. Tam tłoczysko i pokrywy bywa wytwarzane z AISI 304, 316 lub 316L, a uszczelnienia z elastomerów dopuszczonych do kontaktu z żywnością.

6. Testy laboratoryjne i produkcyjne

CPP PREMA (i inni renomowani producenci) przeprowadza:

Badania wytrzymałości elementów metalowych na rozciąganie, zgniatanie i zmęczenie materiału,

Sprawdzenia szczelności i odporności uszczelek na wielokrotne cykle w temperaturach -20°C czy +80°C,

Kontrolę wymiarową – w tym weryfikację chropowatości (Ra) i tolerancji do setnych części milimetra na średnicach i rowkach uszczelnień.

Dzięki takim procedurom materiały konstrukcyjne w siłownikach i zestawach naprawczych zachowują parametry na wysokim poziomie przez cały deklarowany okres eksploatacji.

7. Wpływ jakości materiałów na trwałość

Przy projektowaniu maszyn warto pamiętać, że:

Gorszej jakości stopy aluminium szybciej ulegają deformacjom przy maksymalnym ciśnieniu.

Niehartowane tłoczysko może się porysować, a w rezultacie oring tłoczyska traci szczelność w krótkim czasie.

Tańsze oringi (niekompatybilne z warunkami chemicznymi) pęcznieją lub kruszeją, doprowadzając do nieszczelności i powtarzających się napraw.

Stosowanie oryginalnych materiałów – w tym pełnych zestawów naprawczych – jest opłacalne w dłuższej perspektywie, ponieważ zabezpiecza maszynę przed częstymi usterkami.

8. Ekologia i recykling

Aluminium z korpusu i stali w tłoczyskach można w większości poddać recyklingowi, co jest korzystne dla środowiska. Materiały elastomerowe z uszczelnień nie zawsze nadają się do ponownego przetworzenia, choć istnieją technologie pozwalające odzyskać część surowca z wybranych mieszanek gum. W praktyce firmy najczęściej segregują zużyte uszczelki w ramach odpadów przemysłowych. Niemniej właściwe stosowanie i konserwacja (rzadziej wymieniane zestawy naprawcze) oznacza mniejsze zużycie surowców i energii.

9. Zapobieganie wnikaniu zanieczyszczeń

Powierzchnie metalowe w siłownikach i zestawach naprawczych pokrywa się, by ograniczyć przyczepianie się pyłu czy wiórów. Również sama konstrukcja kompaktowa (krótki cylinder, niewielkie uszczelnienia) zmniejsza liczbę miejsc, w których mogą osadzać się zanieczyszczenia. Regularne czyszczenie i konserwacja to jednak podstawa przy pracy w zapylonym, brudnym lub mokrym środowisku.

10. Zabezpieczenie przed obrotem

W niektórych wersjach siłowników kompaktowych SKP (np. z literą ZT) występuje wewnętrzna prowadnica antyobrotowa. Zwykle wykonuje się ją z:

Hartowanej stali,

Albo anodowanego aluminium z rowkiem na kształt klina i pasującym elementem w tłoczysku.

W zestawach naprawczych do takich wariantów znajdziemy odpowiednie pierścienie prowadzące, ułatwiające zachowanie osiowego ruchu, bez rotacji.

Prawidłowy montaż i konserwacja siłowników kompaktowych SKP oraz stosowanie odpowiednich zestawów naprawczych to klucz do ich długotrwałej i bezawaryjnej eksploatacji. Poniżej przedstawiamy zarys instrukcji, która pozwoli na samodzielne i bezpieczne przeprowadzenie wymiany uszczelnień, a także na poprawny montaż nowych siłowników w maszynie.

1. Przygotowanie miejsca pracy

Odcięcie dopływu powietrza: Zanim rozpocznie się prace serwisowe, należy wyłączyć zasilanie sprężonym powietrzem, opróżnić ciśnienie z układu i upewnić się, że ciśnienie w siłowniku spadło do zera.

Oczyszczenie otoczenia: Zapewnienie czystej, wolnej od wiórów, kurzu i rozlanych płynów strefy pracy zmniejsza ryzyko zanieczyszczenia nowych uszczelek.

Zebranie odpowiednich narzędzi: Klucze, śrubokręty, ściągacze oringów, ewentualnie smar dedykowany do elastomerów i klucz dynamometryczny.

2. Demontaż istniejącego siłownika

Odpięcie przewodów pneumatycznych: Należy uważnie odkręcić złączki, aby nie zgnieść gwintów. Dobrze jest sprawdzić ich stan i ewentualnie wymienić uszczelki w samych króćcach.

Demontaż mocowania: Jeżeli siłownik zamocowany jest na wsporniku, jarzmie czy kołnierzu, trzeba je zdjąć albo odkręcić siłownik od konstrukcji.

Oznaczenie pozycji: Przed zdjęciem siłownika z masztu bądź stołu montażowego warto zaznaczyć pozycję, by później łatwiej ustalić oryginalne ustawienie.

3. Rozebranie siłownika i wymiana uszczelnień

Ściągnięcie pokryw: Zazwyczaj pokrywy przednia i tylna siłownika kompaktowego są przymocowane śrubami lub wkrętami. Po ich odkręceniu można delikatnie wysunąć tłoczysko z cylindrem.

Oczyszczenie wnętrza: Usunąć wszelkie pozostałości starych uszczelek, kurz, zanieczyszczenia.

Założenie nowego zestawu:

Pierścienie uszczelniające nakładamy ostrożnie, by nie uszkodzić krawędzi.

Pierścienie prowadzące (jeżeli w zestawie) muszą trafić w odpowiednie rowki.

Uszczelka tłoczyska (wargowa) umieszczana jest w miejscu kontaktu tłoczysko–pokrywa przednia.

Smarowanie (jeśli zalecane): Niekiedy producent rekomenduje użycie lekkiego smaru kompatybilnego z materiałem uszczelek. Pozwala to zmniejszyć tarcie podczas pierwszych cykli i poprawić szczelność.

4. Montaż pokryw i kontrola osiowości

Dokładne dopasowanie elementów: Wkładając tłok w cylinder, trzeba zwracać uwagę, by oringi lub pierścienie nie spadły z rowków.

Dokręcenie śrub: Równomiernie, na krzyż, z użyciem klucza dynamometrycznego, do momentu przewidzianego przez producenta. Zbyt mocne dokręcenie może zniekształcić korpus.

Sprawdzenie mechanizmu antyobrotowego: Jeśli to siłownik z tą funkcją, należy upewnić się, że rowek prowadzący i kołek antyrotacyjny są czyste oraz pracują płynnie.

5. Ponowna instalacja w maszynie

Mocowanie: Z powrotem przykręcić siłownik do ramy czy wspornika, zwracając uwagę, by nie powstały naprężenia boczne (szczególnie w siłownikach większych średnic).

Podłączenie przewodów: Użyć teflonowej taśmy lub uszczelniacza gwintów, jednak w niewielkiej ilości, by fragmenty nie dostały się do wnętrza siłownika.

6. Testy po wymianie

Kontrolowany rozruch: Podłączyć sprężone powietrze przy niskim ciśnieniu (np. 2 bar), wykonać kilka wolnych cykli i sprawdzić, czy nie ma wycieków.

Stopniowe zwiększanie ciśnienia: Obserwować siłownik przy 4–6 bar, aż do nominalnego poziomu. W razie podejrzenia wycieków stosuje się roztwór wody z mydłem czy specjalny detektor nieszczelności.

Praca dynamiczna: Kilkadziesiąt cykli z docelową prędkością i obciążeniem sprawdzi, czy ruch pozostaje płynny i czy nie występują stuki, wibracje lub głośny syk powietrza.

7. Eksploatacja i konserwacja

Regularne przeglądy: Co określony czas (np. co 3 miesiące lub 500 tys. cykli) warto sprawdzić stan uszczelnień i ewentualnie wstępnie dokręcić śruby pokryw.

Zasilanie powietrzem: Upewnić się, że sieć pneumatyczna ma skuteczne filtry i odwadniacze, dzięki czemu do siłownika trafia czyste, suche powietrze.

Zachowanie prawidłowego ciśnienia: Unikać długotrwałych prac na ciśnieniu przekraczającym zalecane 6-8 bar.

8. Błędy, których należy unikać

Używanie ostrych narzędzi przy zakładaniu oringów – prowadzi do mikrorys i przedwczesnego uszkodzenia uszczelek.

Niewłaściwe odtłuszczenie przed montażem – resztki smarów czy brud mogą osłabiać przyczepność oringów.

Nierównomierne dokręcenie pokryw – siłownik może się odkształcać, co spowoduje nierówny ruch tłoczyska i w końcu uszkodzenie uszczelnień.

Brak testów pod niskim ciśnieniem – natychmiastowe doprowadzenie maksymalnego ciśnienia stwarza ryzyko wyrwania źle założonego oringa.

9. Zalety wymiany uszczelnień zamiast zakupu nowego siłownika

Oszczędność finansowa: Komplet naprawczy (100–300 zł) to ułamek ceny nowego siłownika (kilkaset czy kilka tysięcy zł w zależności od rozmiaru).

Krótszy czas przestoju: Montaż zestawu nie wymaga przebudowy instalacji, dopasowywania nowego siłownika, ponownej kalibracji.

Mniej odpadów: Mniej odpadów metalowych i surowców – wystarczy wymiana uszczelek, a stalowy korpus czy tłoczysko (jeśli w dobrym stanie) dalej służą.

10. Poza standardowymi warunkami – co w wypadku pracy w trudnych środowiskach?

Wysoka temperatura: Wersje uszczelnień z FKM lub innymi elastomerami specjalnymi. Montaż przebiega analogicznie, należy jednak uważać przy smarowaniu – wolno używać tylko środków zgodnych z FKM.

Niskie temperatury (np. chłodnie, mroźnie): Wymagany jest zestaw z elastomerami o lepszej elastyczności przy -20°C czy -30°C, a nawet -40°C. Montaż wymaga, by uszczelki były w temperaturze pokojowej przed instalacją.

Aplikacje higieniczne: Należy zachować szczególną czystość montażu, używać narzędzi ze stali nierdzewnej bądź plastikowych, eliminować ryzyko zanieczyszczeń.

11. Wskazówki końcowe

Jeśli podczas przeglądu mechanik zauważy pęknięcia lub deformacje cylindra, tłoczyska bądź porysowaną gładź wewnętrzną, sama wymiana uszczelek nie rozwiąże problemu. Może być potrzebna regeneracja tulei (szlifowanie, polerowanie, ponowne anodowanie) albo zakup nowego siłownika. Warto zawsze dokonać rzetelnej oceny stanu metalowych części.

Poniżej przedstawiamy odpowiedzi na najczęściej pojawiające się pytania związane z siłownikami kompaktowymi SKP (D16 – D100 ISO 21287) oraz dedykowanymi im Zestawami Naprawczymi. Sekcja ta stanowi praktyczne kompendium wiedzy zarówno dla inżynierów, działów utrzymania ruchu, jak i osób dopiero poznających specyfikę pneumatyki kompaktowej.

1. Czy każdy siłownik kompaktowy SKP wymaga zestawu naprawczego od CPP PREMA?

Tak, jeśli chcemy utrzymać fabryczne parametry i uniknąć kłopotów z mikroniewłaściwością wymiarów. Oryginalny zestaw dedykowany do konkretnego modelu gwarantuje dopasowanie oringów i elementów prowadzących, co przekłada się na sprawne działanie i dłuższą żywotność.

2. Jak rozpoznać, że nadszedł czas wymiany uszczelnień?

Najczęstsze objawy to:

Spadek siły wysuwu – przy nominalnym ciśnieniu roboczym,

Słyszalne wycieki powietrza (syk) przy pokrywach lub tłoczysku,

Brak płynności – nierównomierny ruch tłoczyska lub zacinanie,

Zwiększone zużycie energii – kompresor pracuje dłużej, by utrzymać ciśnienie w układzie.

3. Czy mogę samodzielnie dobrać oringi, zamiast kupować cały zestaw naprawczy?

Można, jednak istnieje spore ryzyko pomyłki w rozmiarze bądź materiałach. Zestawy naprawcze (np. 13.050F.KNKAST) zawierają dokładnie takie elementy, jakie były fabrycznie przewidziane, dzięki czemu wymiana przebiega bez ryzyka niedopasowania.

4. Co odróżnia siłowniki SKP od standardowych siłowników ISO 15552?

Różnica polega głównie na gabarytach: siłowniki ISO 15552 (dawne ISO 6431) są dłuższe przy tym samym skoku, natomiast siłowniki ISO 21287 (kompaktowe SKP) cechuje krótszy korpus przy zachowaniu takiej samej średnicy tłoka i skoku. W efekcie zyskujemy oszczędność przestrzeni i mniejszą masę, choć zakres skoku zwykle jest bardziej ograniczony niż w siłownikach „długich”.

5. Czy siłowniki kompaktowe SKP (D16–D100) mogą pracować w warunkach zewnętrznych?

Tak, ale należy zwrócić uwagę na stopień ochrony przed korozją (anodowanie, ewentualnie stal nierdzewna w tłoczysku), rodzaj uszczelnień (np. FKM w wyższych temperaturach) i częstotliwość konserwacji (brud, deszcz, mróz). Również jest ważne, by zapewnić filtrację powietrza i chronić przed wilgocią wewnątrz siłownika.

6. Jak interpretować oznaczenia typu 11.050F, 11.051H itp.?

Każde z tych oznaczeń wiąże się z odmianą siłownika (np. 11.050F – D40, 11.050G – D50) i sposobem konstrukcji (1-stronne/dwustronne tłoczysko). W zestawach naprawczych (np. 13.050F.KNKAST) litera „F” odnosi się do tej samej odmiany, co w nomenklaturze siłownika. To gwarantuje zgodność i ułatwia wybór przy zamawianiu.

7. Czy zestawy naprawcze obejmują funkcję antyobrotową siłownika?

Funkcja antyobrotowa bazuje na dodatkowej prowadnicy w korpusie i rowku w tłoku. Same uszczelnienia zwykle nie są odpowiedzialne za antyobrót. Wersje siłowników ZT (zabezpieczonych przed obrotem) wymagają natomiast kompatybilnych pierścieni prowadzących z uwzględnieniem kanału na prowadnicę. W opisie zestawu jest wyszczególnione, do jakiej odmiany siłownika (z lub bez antyobrotu) pasuje.

8. Jakie są dopuszczalne prędkości ruchu siłownika kompaktowego?

W zależności od średnicy i obciążenia, prędkości wysuwu mogą wynosić od kilkudziesięciu mm/s do nawet 1–2 m/s w małych siłownikach. Trzeba jednak brać pod uwagę możliwość uderzeń o pokrywy. W wielu siłownikach kompaktowych brakuje wbudowanego tłumienia, więc przy wyższych prędkościach warto zastosować ograniczniki zewnętrzne lub zawory dławiąco-zwrotne, by uniknąć gwałtownych uderzeń.

9. Czy konieczne jest smarowanie uszczelnień w czasie montażu?

Zwykle tak – delikatne natłuszczenie oringów i warg uszczelniających rekomenduje się, aby zminimalizować tarcie podczas pierwszych cykli i zapewnić lepsze doszczelnienie. Trzeba przy tym pamiętać, aby smar był kompatybilny z elastomerem w zestawie (np. smar silikonowy do NBR). Niektóre nowoczesne siłowniki i uszczelki są „smarowane na całe życie” – wówczas wystarczy minimalna ilość środka.

10. Jak przechowywać zestawy naprawcze, by nie straciły właściwości?

Temperatura pokojowa (15–25°C) i niska wilgotność.

Brak promieni słonecznych – UV potrafi powodować utlenianie gumy.

Brak kontaktu z rozpuszczalnikami i oparami chemicznymi.

Zasada FIFO (first in, first out) – zapobiega starzeniu się gumy w magazynie.

11. Czy można samemu dokonać regeneracji siłownika na miejscu, czy lepiej wysłać do serwisu?

Zależy od kompetencji zespołu utrzymania ruchu i posiadanego zaplecza. Wiele działów UR potrafi w pełni profesjonalnie wymienić uszczelnienia na miejscu. Jeśli jednak istnieje wątpliwość, a siłownik jest drogi i strategiczny, warto rozważyć serwis u dostawcy, który ma specjalistyczne narzędzia i testery szczelności.

12. Jak rozwiązać problem z częstymi awariami uszczelnień w określonej aplikacji?

Sprawdzić warunki (temperatura, ciśnienie, media chemiczne, prędkość ruchu).

Zbadać filtrację powietrza (czy nie ma nadmiernej wilgoci, pyłu, oleju).

Skonsultować się z producentem w kwestii wyboru materiału elastomeru w zestawach naprawczych (np. przejście z NBR na FKM).

Przeanalizować siłę boczną – może siłownik jest przeciążany poprzecznie.

13. Czy siłowniki kompaktowe SKP dostępne są wyłącznie w opcji dwustronnego działania?

Nie tylko. Istnieją również wersje jednostronne (pchające, ciągnące), a także z różnymi funkcjami dodatkowymi (antyobrót, tłumienie). W niniejszej kategorii (D16–D100 ISO 21287) dominują jednak modele dwustronnego działania, bo to najpowszechniejsze rozwiązanie przemysłowe.

14. Co, jeśli siłownik zaczął przepuszczać powietrze niedługo po wymianie uszczelnień?

Przyczyny mogą być następujące:

Niewłaściwe pasowanie – oring został uszkodzony przy nakładaniu (np. zahaczony o gwint).

Zanieczyszczenia w rowkach, powodujące nieszczelność.

Zbyt duże ciśnienie – przekraczanie nominalnych wartości.

Deformacje cylindra wskutek niewspółosiowego montażu bądź zbyt mocnego dokręcenia.

W pierwszej kolejności warto rozebrać siłownik, skontrolować stan uszczelnienia i cylinder. Jeżeli problem się powtarza, kontakt z dostawcą lub działem technicznym CPP PREMA może pomóc zdiagnozować przyczynę.

15. Czy do naprawy siłownika muszę także wymienić tłok kompletny?

Niekoniecznie. Zwykle wystarcza wymiana oringów i warg uszczelniających. Jednakże w niektórych modelach (albo gdy tłok jest poważnie uszkodzony) producent wprowadza do zestawu naprawczego nowy tłok. Wówczas mówimy o tzw. zestawie z „tłokiem kompletnym” (np. 13.050F.xx).

16. Jak duże siły boczne są akceptowalne w siłownikach kompaktowych?

Z reguły niewielkie. Siłowniki kompaktowe, szczególnie mniejszych średnic, nie są przeznaczone do przenoszenia dużych momentów zginających. Producenci zwykle zalecają, by wszelkie siły boczne przejmowały prowadnice zewnętrzne. W innym razie pierścienie prowadzące szybciej się zużywają, a cylinder może ulec uszkodzeniu.

17. Czy siłowniki te mogą współpracować z czujnikami położenia?

Tak, w korpusach znajdują się rowki (T-slot, C-slot) umożliwiające wsunięcie czujników magnetycznych (reed, Hall). Tłok posiada wbudowany magnes. Czujniki w formie zewnętrznych elementów pozwalają monitorować pozycję tłoka i przesyłać sygnały do sterownika PLC. Wymiana uszczelnień w żaden sposób nie wpływa na pracę tych czujników, ale warto uważać, by w trakcie demontażu nie uszkodzić okablowania.

18. Czy zestawy naprawcze występują w wielu wariantach materiałowych?

Zwykle tak. Można spotkać się z wersjami standardowymi (NBR), do podwyższonych temperatur (FKM) lub innymi. Dokumentacja producenta bądź kontakt z działem wsparcia powie nam, czy określona seria ma warianty z uszczelnieniami wysokotemperaturowymi, chemoodpornymi bądź przeznaczonymi do spożywki.

19. Jakie są typowe sposoby montażu mechanicznego siłownika SKP?

Od czoła (kołnierz),

Od spodu (otwory w korpusie),

Na łapach (dedykowane uchwyty boczne),

Mocowanie wahliwe (uniwersalne jarzmo w tylnej pokrywie).

Ponieważ siłowniki SKP podporządkowane są normie ISO 21287, rozkład otworów i wymiary montażowe są znormalizowane, co upraszcza dobór wsporników od różnych dostawców.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści