Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Siłowniki Wahadłowe D32-D125

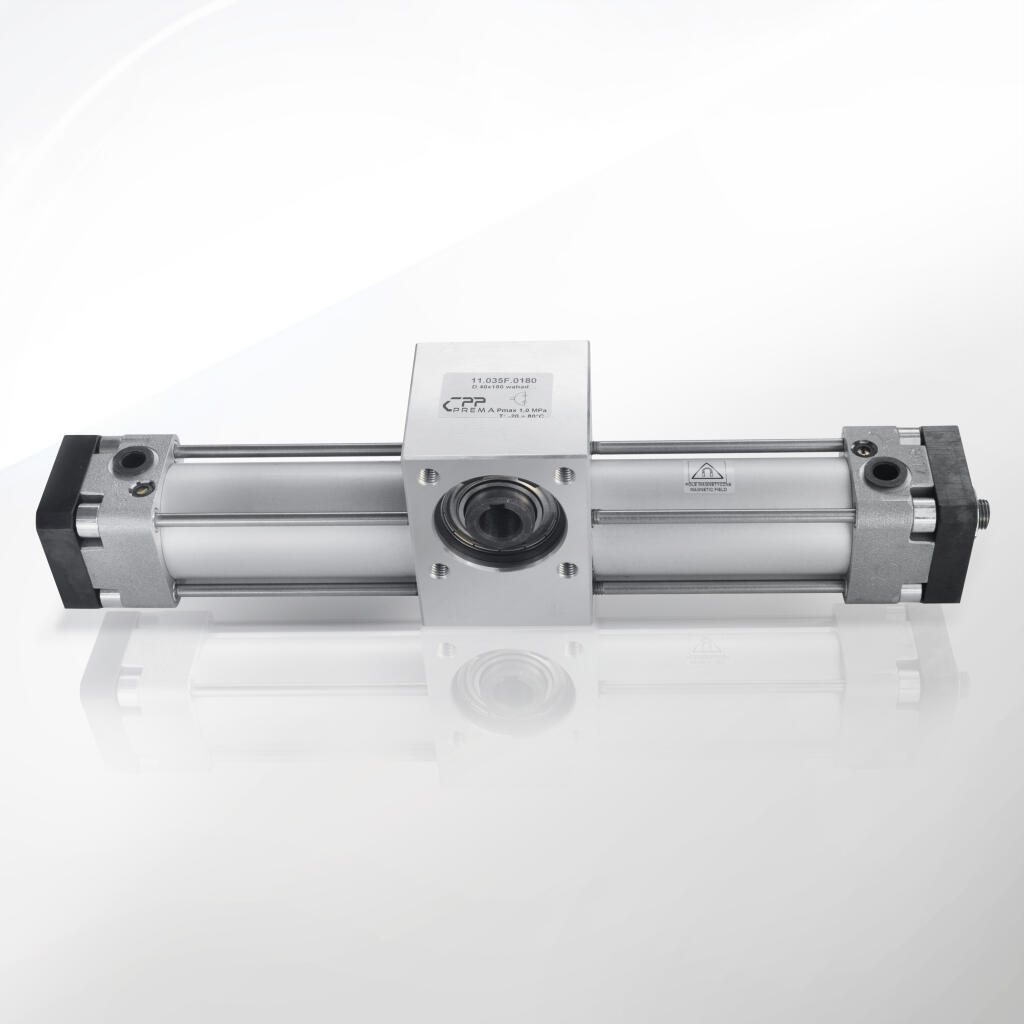

Siłowniki Wahadłowe D32-D125

Siłowniki wahadłowe z serii SWH firmy CPP PREMA to zaawansowane rozwiązania z dziedziny pneumatyki, zaprojektowane z myślą o różnorodnych aplikacjach przemysłowych. Prezentują najnowsze osiągnięcia w obszarze dwustronnego działania i regulacji kąta obrotu. Dzięki temu pozwalają na precyzyjne, powtarzalne oraz efektywne sterowanie ruchem obrotowym w układach automatyki. Niezależnie od tego, czy mówimy o kompaktowych, niewielkich maszynach, czy o dużych liniach produkcyjnych, siłowniki wahadłowe SWH radzą sobie w trudnych warunkach i przy zróżnicowanych wymaganiach.

Kluczową cechą tej serii jest dwustronne działanie, które umożliwia wygenerowanie momentu obrotowego zarówno w jedną, jak i w drugą stronę, zależnie od potrzeb aplikacji. Ta cecha zdecydowanie przyspiesza cykl pracy wszędzie tam, gdzie wymagana jest szybka zmiana kierunku ruchu lub płynna regulacja kąta obrotu. Dzięki temu procesy produkcyjne mogą przebiegać z mniejszą liczbą przestojów, a tym samym – z większą wydajnością.

W serii SWH dostępne są różne modele siłowników wahadłowych oznaczone symbolami od D32, poprzez D40, D50, D63, D80, D100, aż do D125. Liczba przy literze „D” odnosi się do średnicy siłownika, która przekłada się na uzyskiwany moment obrotowy. Kolejna wartość w nazwie – na przykład 45, 90, 180, 270 lub 360 – wskazuje nominalny kąt obrotu. Pozwala to łatwo zidentyfikować model, który odpowiada konkretnej potrzebie: jeśli proces wymaga obrotu o 180 stopni przy stosunkowo niewielkiej przestrzeni, można sięgnąć po wariant D63x180. Jeżeli natomiast potrzebny jest większy moment i pełny obrót 360 stopni, rozwiązaniem jest większy rozmiar, np. D80x360 czy D125x360.

Jednym z kluczowych wyróżników tej serii jest także możliwość regulacji kąta obrotu. Standardowo producenci oferują kąty 45°, 90°, 100°, 120°, 135°, 150°, 180°, 270° lub 360°. Jednak dla zadań wymagających nieco innego zakresu ruchu często istnieje opcja wykonania siłownika z niestandardowym kątem. Dodatkowo, w każdym siłowniku dostępne są śruby regulacyjne, dzięki którym pozycje końcowe (krańcowe) można doprecyzować w zakresie kilku stopni (zwykle ±3°). Pozwala to uniknąć konieczności stosowania dodatkowych ograniczników mechanicznych w maszynie, a jednocześnie zapewnia wysoką powtarzalność pozycjonowania.

Ważną zaletą produktów CPP PREMA jest bezsmarowa praca. Zastosowane uszczelnienia, zwykle wykonane z poliuretanu (PU), pozwalają eliminować konieczność smarowania mgłą olejową. Dla branż, w których czystość jest priorytetem (np. spożywcza, farmaceutyczna, elektroniczna), brak ryzyka zanieczyszczenia produktów smarami stanowi poważny atut. Oczywiście, jeżeli aplikacja wymaga intensywniejszego zabezpieczenia przed zużyciem, siłowniki można eksploatować z minimalnym smarowaniem. Wówczas trwałość uszczelek jeszcze bardziej się zwiększa.

Nie bez znaczenia są materiały wykorzystane w konstrukcji. Główne komponenty – korpusy i pokrywy – to w większości stopy aluminium. Pozwala to zachować wysoką wytrzymałość mechaniczną przy jednoczesnym ograniczeniu masy. Elementy takie jak zębatki (w mechanizmie rack & pinion) wykonane są ze stali stopowej, co zapewnia dużą odporność na ścieranie i gwarantuje stabilny, pewny przekaz momentu obrotowego. Taka konstrukcja przedłuża żywotność i sprawia, że siłowniki mogą pracować w bardzo wymagających warunkach produkcyjnych, gdzie występuje duża liczba cykli dziennie.

Współczesny przemysł mocno stawia na automatyzację i precyzję w sterowaniu ruchem. Wiele aplikacji wymaga dokładnego pozycjonowania elementów, co w przypadku systemów obrotowych nie jest zawsze proste. Siłowniki z serii SWH zostały opracowane, by wypełnić tę lukę. Dzięki nim uzyskujemy:

Stabilny moment obrotowy w pełnym zakresie ruchu.

Dokładne ustalanie kątów końcowych, co zmniejsza ryzyko błędów w procesie.

Niskie zużycie powietrza przez zoptymalizowaną konstrukcję i szczelne komory.

Współpracę z czujnikami magnetycznymi – w tłoku umieszczony jest magnes, co pozwala na szybkie wykrywanie pozycji przez zewnętrzne czujniki.

Z uwagi na różnorodność modeli, w serii SWH łatwo znaleźć odpowiedni siłownik do aplikacji o małym obciążeniu, jak i do zadań, w których występują spore momenty. Przykładowo:

D32x45 lub D32x90 to bardzo kompaktowe urządzenia, z powodzeniem używane w lekkich manipulatorach i mniejszych stanowiskach montażowych.

D63x180 czy D63x270 – to warianty najchętniej wybierane w aplikacjach o średnim zapotrzebowaniu na moment obrotowy, w dużych liniach pakowania lub branży spożywczej.

D80x270, D80x360 – zapewniają większy zakres obrotu i wyższy moment, przydatne w maszynach obróbczych i robotach spawalniczych.

D125x270, D125x360 – to najsilniejsze opcje do bardzo ciężkich ładunków i pełnych obrotów 360°, często w branży motoryzacyjnej bądź maszynach wielkogabarytowych.

W dzisiejszych czasach liczy się niezawodność i ograniczenie kosztów przestojów. W razie awarii każdy moment postoju linii produkcyjnej generuje straty. Z tego powodu postawiono na wysoką jakość wykonania oraz staranne testy. CPP PREMA kładzie duży nacisk na rygorystyczne procedury sprawdzania szczelności, odporności na wibracje, działanie w skrajnych temperaturach i ciągłe cykle robocze (nawet do setek tysięcy lub milionów cykli).

Dzięki dbałości o szczegóły konstrukcyjne, siłowniki te z powodzeniem pracują w temperaturach od -20°C do +80°C. Mogą też wytrzymać ciśnienia do 10 MPa, chociaż w praktyce najczęściej stosuje się 6–8 bar. Istotnym aspektem jest także łatwość integracji z istniejącymi systemami sterowania. Standardowe porty pneumatyczne i rowki montażowe dla czujników magnetycznych (o ile model je posiada) czynią instalację siłownika wyjątkowo prostą.

Siłowniki wahadłowe z serii SWH znajdują zastosowanie w niezwykle szerokim wachlarzu branż i rozwiązań. Ich cechą wspólną jest ruch obrotowy, który można precyzyjnie kontrolować. Dzięki dwustronnemu działaniu te siłowniki skutecznie sprawdzają się zarówno w prostych zadaniach manipulacji przedmiotami, jak i w skomplikowanych układach wieloosiowych robotów. Poniżej prezentujemy najważniejsze obszary, w których siłowniki D32–D125 z regulacją kąta obrotu przynoszą wymierne korzyści.

Linie montażowe i manipulatory

W procesie montażu często trzeba obrócić element o określony kąt, np. 90° lub 180°, by ułatwić dostęp robotom spawalniczym albo wkręcającym śruby.

Dwustronne działanie siłowników SWH umożliwia szybkie przenoszenie detalu z jednej pozycji do drugiej.

Przykład: W stacji montażowej podzespołów elektronicznych, gdzie płytki PCB muszą być obracane o 180°, siłownik wahadłowy D40x180 idealnie wpasowuje się w tę funkcję, zachowując płynność i precyzję.

Przemysł spożywczy

W zakładach spożywczych ceni się czystość i minimalne ryzyko zanieczyszczenia. Siłowniki SWH pracują bezsmarowo, co eliminuje konieczność stosowania oleju mogącego skażać linie produkcyjne.

Przy pakowaniu butelek, puszek czy słoików często wymaga się obrotu opakowania do określonej pozycji, aby nakleić etykietę czy dokonać kontroli wzrokowej.

Przykład: Automat etykietujący obraca butelkę o 90° w celu nałożenia banderoli. Siłownik D32x90 z niewielkim kątem i kompaktową budową sprawdzi się znakomicie.

Robotyka i automatyka

We współczesnych liniach produkcyjnych roboty mają wiele osi ruchu. Stosowanie siłowników obrotowych w jednej lub dwóch osiach upraszcza konstrukcję i ogranicza koszty w porównaniu do drogich napędów serwo.

Regulacja kąta obrotu pozwala dopasować ruch do wymaganych zadań bez konieczności stosowania dodatkowych przekładni.

Przykład: Manipulator typu SCARA, wspierający proces montażu, może mieć siłownik wahadłowy D63x180 odpowiadający za obracanie głowicy.

Przemysł motoryzacyjny

Montaż drzwi, pokryw silnika, elementów wnętrza – wszędzie tam potrzebne są szybkie i powtarzalne manipulacje.

Linia produkcyjna musi działać w rytmie tysięcy cykli na dobę, a SWH zostały zaprojektowane pod kątem wysokiej wytrzymałości i odporności na zużycie.

Przykład: Robot lakierniczy obraca element karoserii o 270°, a siłownik D80x270 z łatwością radzi sobie z takim zakresem ruchu i masą detalu.

Branża chemiczna i farmaceutyczna

W tych sektorach często panują agresywne warunki, obecne są pary chemiczne lub wysoka wilgotność.

Aluminiowy korpus i stal stopowa w przekładniach siłownika oraz odpowiednie uszczelnienia PU przystosowane są do trudnych środowisk, zapewniając wieloletnią pracę bez większych przestojów.

Przykład: W stacji dozowania leków fiolki muszą być obracane o 180°, aby sfinalizować zakręcanie i kontrolę szczelności. Kompaktowy siłownik D32x180 w zupełności wystarcza przy takich czynnościach.

Maszyny do obróbki drewna i metalu

W stolarstwie automatycznym lub obrabiarkach CNC występują stoły obrotowe i uchwyty, które często obracają element obrabiany.

Siłowniki SWH dzięki konstrukcji rack & pinion uzyskują płynny obrót, co pomaga w precyzyjnym pozycjonowaniu narzędzi lub detali.

Przykład: W zautomatyzowanej pile tarczowej siłownik D50x90 ustawia kąt pochylenia listwy podawczej, umożliwiając szybkie zmiany kąta cięcia w produkcji seryjnej.

Systemy testowe i kontrolne

W laboratoriach kontroli jakości siłowniki wahadłowe mogą wielokrotnie obracać próbkami, symulując warunki eksploatacji.

Dwustronne działanie i łatwość integracji z czujnikami krańcowymi pozwalają na automatyzację testów zmęczeniowych czy weryfikacyjnych.

Przykład: Stacja badawcza sprawdza trwałość zawiasów, obracając je w tą i z powrotem o 120°. Model D32x120 wystarczy do realizacji tysięcy cykli w krótkim czasie.

Przemysł opakowaniowy i logistyczny

Podczas sortowania paczek, ustawiania pudełek na paletach czy pakowania produktów w kartony, często niezbędny jest kątowy obrót towaru.

Regulacja kąta w siłownikach umożliwia szybką adaptację linii do różnych rozmiarów opakowań bez konieczności przebudowy maszyny.

Przykład: Maszyna paletyzująca obraca pudełka o 90°, ustawiając je w optymalnej pozycji do kolejnej warstwy na palecie. Siłownik D63x90 gwarantuje moc potrzebną do przenoszenia większych kartonów.

Urządzenia do inspekcji i wizyjne

Systemy kontroli wizyjnej nierzadko wymagają obrotu detalu w polu kamery, by sprawdzić kilka stron produktu.

Siłownik wahadłowy z wbudowanym magnesem i czujnikami pozwala precyzyjnie wykryć moment osiągnięcia położenia kątowego, co wspomaga rejestrację obrazu.

Przykład: W liniach produkcji spożywczej kamera sprawdza nadruk daty ważności z różnych stron opakowania, obracając je przy pomocy D32x90 co kilka sekund.

Maszyny AGD i elektronika użytkowa

Produkcja pralek, lodówek czy telewizorów wymaga szybkiego obrotu paneli, obudów i innych elementów.

Dzięki siłownikom wahadłowym można łatwo dopasować proces do różnych modeli urządzeń, wymieniając wyłącznie ustawienia kąta obrotu.

Przykład: Linia montażowa pralek automatycznie obraca bęben o 120°, by robot mógł zainstalować wewnętrzne komponenty. Rozwiązaniem jest siłownik D63x120, zapewniający odpowiedni moment i dynamikę.

Narzędzia obrotowe w maszynach CNC

Choć dominują tam napędy elektryczne, czasem w operacjach pomocniczych (np. uchylanie osłon czy narzędzia pomocnicze) pneumatyczne siłowniki wahadłowe sprawdzają się doskonale.

Są tańsze, lżejsze i prostsze w konserwacji niż rozbudowane silniki elektryczne o napędzie obrotowym.

Przykład: Tokarka CNC z automatycznym podajnikiem pręta wykorzystuje siłownik D80x180 do obrotu modułu dociskowego, który ustawia materiał w pozycji startowej.

Branża tworzyw sztucznych

Maszyny do wtrysku tworzyw, termoformowania czy obróbki plastiku wymagają obrotu form lub gotowych wyprasek.

Aluminiowy korpus siłowników SWH znosi dobrze działanie umiarkowanych temperatur i zapewnia niską masę konstrukcji.

Przykład: Maszyna do termoformowania obraca formę o 180°, aby łatwiej wyjąc wypraskę i przetransportować ją do kolejnego etapu pakowania.

Szklarnie i rolnictwo

W sektorze ogrodniczym i rolniczym pneumatyczne siłowniki wahadłowe mogą sterować uchylnymi panelami w szklarniach, klapami w silosach czy w systemach dozowania pasz.

Niewielki pobór energii i prostota działania przekonują wielu producentów do wdrożeń w urządzeniach mechanizacji rolnictwa.

Przykład: Zautomatyzowany układ klap wentylacyjnych w szklarni otwiera je pod kątem 90°, gdy wzrasta temperatura. Wystarczy tu niewielki siłownik D32x90.

Maszyny do sortowania i recyklingu

Sortery śmieci i surowców wtórnych często wykorzystują mechanizm obrotowy do rozdzielania odpadów na różne strumienie.

Regulacja kąta i szybki ruch w obie strony ułatwiają precyzyjne skierowanie elementu w odpowiednie miejsce.

Przykład: W linii recyklingu butelek plastikowych siłownik D63x270 obraca rynnę, przesypując odpady do właściwego pojemnika w zależności od odczytu skanera wizyjnego.

Konserwacja i naprawa

Łatwość demontażu i wymiany uszczelek to kolejna cecha siłowników SWH. Producent udostępnia zestawy naprawcze z poliuretanowymi uszczelkami.

Nawet przy intensywnym użytkowaniu siłownik można łatwo przywrócić do pełnej sprawności.

Przykład: W zakładzie produkującym opakowania codziennie generuje się tysiące cykli. Po roku pracy wystarczy wymienić komplet uszczelek, by siłownik nadal funkcjonował jak nowy.

Pojazdy specjalistyczne i mobilne

Śmieciarki, pojazdy asenizacyjne, zamiatarki drogowe – tam również liczy się ruch obrotowy do sterowania klapami, zasuwami czy dodatkowym osprzętem.

Siłownik pneumatyczny to lekkie i niedrogie rozwiązanie, które sprawdza się w zmiennych warunkach atmosferycznych.

Przykład: W pojazdach oczyszczania ulic siłownik D50x180 steruje klapą wylotową, otwierając ją pod różnym kątem w zależności od potrzeb.

Teatry, scenografia, parki rozrywki

Ruch obrotowy jest wykorzystywany w platformach scenicznych, obrotowych dekoracjach czy w mechanizmach atrakcji parków rozrywki.

Cicha i płynna praca siłowników SWH pozwala stosować je w miejscach, gdzie głośne uderzenia byłyby niepożądane.

Przykład: W teatrze obrotowa scena zmienia ustawienie dekoracji o 360°, dzięki czemu widzowie widzą zupełnie inną scenografię. Model D100x360 zapewnia odpowiedni moment do obracania masywnych elementów.

Branża metalurgiczna i hutnicza

Choć dominuje tam hydraulika (ze względu na wysokie temperatury i duże siły), w niektórych aplikacjach takie siłowniki pneumatyczne też znajdują swoje miejsce, np. do lżejszych ruchów klap czy zasuw.

Aluminiowe korpusy z powłoką anodowaną i stalowe zębatki dają wystarczającą odporność, szczególnie w obszarach o mniejszym zapyleniu.

Przykład: Sterowanie klapami wentylacji w strefie chłodzenia walcowni stali, realizowane przez siłownik D80x90, pozwala na precyzyjne dopływy powietrza.

Rolnictwo i przetwórstwo żywności

W przetwórstwie żywności, np. w młynach czy silosach zbożowych, siłowniki obrotowe sterują zasuwami i rozdzielają ziarno do różnych stref magazynowania.

Precyzyjna regulacja kąta pozwala ustawić wielkość przesypu i tym samym uniknąć przeładowań.

Przykład: Zasypowy dozownik paszy do stanowisk hodowlanych musi obracać rynną o kilkadziesiąt stopni. Siłownik D32x45 działa tu idealnie, szybko reagując na sygnały sterownika.

Zrozumienie parametrów technicznych siłowników wahadłowych z serii SWH jest kluczowe dla ich właściwego doboru. Poniżej prezentujemy podstawowe informacje, które pomogą ocenić, czy dany model będzie odpowiedni do konkretnej aplikacji.

Zakres średnic: D32–D125

Oznaczenie „D32” oznacza siłownik o średnicy 32 mm, „D125” – 125 mm, itd.

Zwiększająca się średnica przekłada się na wyższy moment obrotowy przy tym samym ciśnieniu zasilania.

Dla lżejszych zadań wystarczają kompaktowe modele (np. D32 lub D40), natomiast dla bardzo wymagających zastosowań (np. obracanie ciężkiej platformy) wybiera się większe warianty (D80, D100, D125).

Zakres kątów obrotu

Standardowe: 45°, 90°, 100°, 120°, 135°, 150°, 180°, 270°, 360°.

Niektóre modele pozwalają na korektę położenia końcowego w zakresie ±3°, co bywa wystarczające dla większości aplikacji.

Istnieją opcje wykonania specjalnego, w którym kąt obrotu może być nietypowy (np. 75° czy 210°), jeśli wymaga tego projekt.

Ciśnienie robocze

Zazwyczaj stosuje się ciśnienia od 2 do 8 bar (0,2 do 0,8 MPa).

Konstrukcja wytrzymuje ciśnienie do 10 MPa (100 bar), ale to wartość maksymalna, zapewniająca duży zapas bezpieczeństwa.

W większości aplikacji przemysłowych ciśnienie robocze wynosi 6–8 bar.

Temperatura pracy

Standard: od -20°C do +80°C.

Do pracy w wyższych temperaturach należy zastosować uszczelnienia odporne na wysokie wartości (np. Viton), o ile producent przewiduje takie wykonanie.

Praca w chłodniach i temperaturach poniżej 0°C wymaga uwzględnienia możliwości zamarzania kondensatu w instalacji, co rozwiązuje się poprzez osuszone powietrze.

Dwustronne działanie

Pozwala uzyskać moment obrotowy w obu kierunkach obrotu.

Zasilając odpowiednią komorę powietrzem, można zrealizować ruch w prawo lub w lewo (w zależności od montażu).

Wpływa to na szybkość i płynność zmiany pozycji w aplikacjach rewersyjnych.

Moment obrotowy

Zależny od średnicy siłownika i ciśnienia powietrza.

W dokumentacji technicznej CPP PREMA znajdziesz tabele z wartościami momentu dla poszczególnych rozmiarów przy określonych barach.

Przykład: siłownik D63 (63 mm średnicy) przy 6 bar może generować wielokrotność momentu w porównaniu do modelu D32 przy tym samym ciśnieniu.

Uszczelnienia i bezsmarowa praca

Standardowe uszczelnienia poliuretanowe (PU) cechują się wysoką odpornością na ścieranie i szczelność.

Bezsmarowa praca jest możliwa dzięki konstrukcji, w której tarcie jest minimalizowane.

Jeżeli jednak proces wymaga mgły olejowej, siłownik równie dobrze pracuje z minimalnym smarowaniem.

Korpus i pokrywy

Wykonane ze stopów aluminium, zwykle anodowanych dla zwiększenia odporności na korozję.

Lekka konstrukcja ułatwia montaż na ramionach manipulatorów i innych konstrukcjach ruchomych.

Przekładnia zębatkowa (rack & pinion)

Mechanizm zębatkowo-kołowy wewnątrz siłownika przenosi liniowy ruch tłoka na ruch obrotowy wału.

Zębnik wykonany ze stali stopowej, co przekłada się na trwałość i odporność na obciążenia dynamiczne.

Precyzyjne spasowanie redukuje luz i zapewnia stabilność kąta.

Opcja montażu czujników magnetycznych

W tłoku umieszczony magnes umożliwia wykrywanie pozycji przez czujniki zewnętrzne (kontaktronowe czy indukcyjne).

Prosta i bezpieczna metoda monitorowania położenia krańcowego lub dowolnego punktu w zakresie obrotu (w zależności od umieszczenia czujnika).

Integracja z PLC staje się bardzo łatwa, przez co automatyzacja procesu jest wydajniejsza.

Regulacja końcowych pozycji

Śruby regulacyjne w pokrywach siłownika pozwalają korygować kąt w krańcach (np. ±3°).

Nie trzeba stosować zewnętrznych ograniczników w większości przypadków, co upraszcza projekt mechaniczny.

Prędkość obrotu

Zależy od przepływu powietrza i charakterystyki zaworów sterujących (np. 5/2, 5/3, 4/2).

Dzięki zaworom dławiącym można precyzyjnie ustawić, jak szybko siłownik będzie się obracał.

W dynamicznych aplikacjach stosuje się większe przekroje przewodów i zawory o dużym przepływie.

Hałas i amortyzacja

Przy uderzeniach w położenia krańcowe można usłyszeć charakterystyczne stuki.

W wielu modelach zastosowano fabryczne wkładki amortyzacyjne lub istnieje możliwość montażu elementów tłumiących (np. gumowe odbojniki, zawory dławiąco-zwrotne).

Prawidłowa regulacja amortyzacji znacząco obniża hałas i przedłuża żywotność uszczelek.

Zgodność z normami

Produkty CPP PREMA spełniają branżowe standardy, co ułatwia integrację z maszynami spełniającymi Dyrektywę Maszynową (2006/42/WE) czy inne normy ISO.

Precyzja wykonania pozwala stosować je w urządzeniach wymagających certyfikacji CE.

Montaż mechaniczny

Siłowniki SWH zwykle posiadają specjalne otwory montażowe i rowki umożliwiające zamontowanie akcesoriów.

Dzięki niewielkiej masie własnej można je umieszczać w różnych pozycjach przestrzennych, również na końcu długich ramion manipulatorów.

Wymiary i masa

Każdy model ma dokładne rysunki 2D/3D w dokumentacji producenta, wskazujące rozstaw śrub, średnicę wału i wymiary pokryw.

Masa rośnie wraz z rozmiarem (D32, D40, D50, D63, D80, D100, D125), ale wciąż pozostaje mniejsza niż analogiczna konstrukcja hydrauliczna czy masywny silnik elektryczny.

Częstotliwość pracy i żywotność

Przy odpowiednim doborze siłownika (z zapasem momentu i poprawnym dławieniem przepływu) możliwa jest wieloletnia praca ciągła w trybie 24/7.

Uszczelnienia PU zaprojektowane są tak, by przetrwać nawet miliony cykli w sprzyjających warunkach (czyste, osuszone powietrze).

Serwis i konserwacja

Dzięki modułowej budowie, wymiana uszczelek czy kontrola stanu zębatki są stosunkowo proste.

Producent dostarcza zestawy naprawcze, co skraca czas postoju podczas przeglądów.

Warunki skrajne

Wersje specjalne (np. wykonania nierdzewne lub z uszczelnieniami wysokotemperaturowymi) pozwalają pracować w jeszcze bardziej wymagających środowiskach.

W aplikacjach morskich czy narażonych na mgłę solną, wymagana jest dodatkowa ochrona antykorozyjna (anodowanie, powłoki antykorozyjne na śrubach).

Jednym z fundamentów niezawodności i długowieczności siłowników wahadłowych SWH jest właściwy dobór materiałów konstrukcyjnych. CPP PREMA stawia na sprawdzone stopy oraz elastomery, które gwarantują wysoką wytrzymałość i odporność na warunki przemysłowe. W tej sekcji omówimy poszczególne materiały i ich znaczenie dla funkcjonowania siłowników.

Aluminium w korpusie i pokrywach

Główny korpus oraz pokrywy siłownika wykonane są z wysokiej jakości stopu aluminium.

Aluminium zapewnia lekkość konstrukcji przy zachowaniu znacznej wytrzymałości.

Dobra odporność na korozję sprawia, że siłowniki mogą pracować w środowiskach wilgotnych lub nawet w kontakcie z pyłami.

Wielu producentów anoduje zewnętrzne powierzchnie aluminium, dodatkowo zwiększając twardość i odporność na ścieranie.

Stal stopowa w mechanizmach zębatkowych

We wnętrzu siłownika, gdzie ruch liniowy tłoka zamieniany jest na ruch obrotowy wału, zastosowano przekładnię zębatkową (rack & pinion).

Zarówno zębatka (rack), jak i koło zębate (pinion) zwykle wykonuje się ze stali stopowej o podwyższonej twardości.

Dobrze zahartowana stal jest odporna na intensywne zużycie, szczególnie w aplikacjach o dużej częstotliwości cykli i sporym momencie obrotowym.

Stal węglowa w elementach nośnych

Niektóre wały, sworznie czy kluczowe elementy łączeniowe produkowane są z wysokiej jakości stali węglowej (np. C45, 42CrMo4).

Proces obróbki cieplnej (hartowanie, odpuszczanie) zapewnia właściwą trwałość i odporność na pęknięcia czy odkształcenia.

W zależności od wymagań środowiska (np. kontakt z chemikaliami) można stosować stal nierdzewną, jednak najczęściej w standardzie wystarcza stal konstrukcyjna z powłokami antykorozyjnymi.

Poliuretanowe (PU) uszczelnienia

Kluczowy element odpowiadający za szczelność siłownika. PU charakteryzuje się wysoką odpornością na ścieranie i elastycznością, co przekłada się na długą żywotność.

Poliuretan dobrze znosi pracę w zakresie temperatur -20°C...+80°C, nie tracąc parametrów sprężystości.

Dzięki uszczelnieniom PU możliwa jest bezsmarowa praca – tarcie wewnętrzne jest tak niskie, że olej w powietrzu jest zbędny w wielu aplikacjach.

Powłoki ochronne

Aluminium często poddaje się anodowaniu, by jeszcze bardziej wzmocnić powierzchnię zewnętrzną.

W wersjach specjalnych do branży chemicznej stosuje się powłoki, np. PTFE, lub niklowanie, co zwiększa odporność na substancje agresywne.

Śruby i elementy montażowe mogą być ocynkowane lub wykonane ze stali nierdzewnej (np. A2, A4), aby zapobiec korozji w mokrym otoczeniu.

Magnes w tłoku

Nie jest to element konstrukcyjny, który przenosi obciążenia, ale warto wspomnieć o nim w kontekście materiałów.

Magnes najczęściej stanowi stop na bazie ferrytu, neodymu lub AlNiCo i jest wprasowany w tłok tak, by czujniki zewnętrzne mogły wykrywać jego pole magnetyczne.

Dzięki temu można z łatwością kontrolować położenie siłownika w czasie rzeczywistym.

Zespoły łożyskowe i tuleje ślizgowe

Aby zminimalizować tarcie między ruchomymi elementami, producenci stosują często łożyska ślizgowe z polimerów samosmarujących lub mosiądzu.

Rozwiązania te cechują się wysoką odpornością na zużycie i nie wymagają częstej konserwacji.

Dobre prowadzenie wału przekłada się na stabilny i cichy ruch obrotowy.

Sprężyny powrotne (opcja)

Choć standardem w serii SWH jest dwustronne działanie, zdarzają się konfiguracje z jednostronnym napędem i sprężyną powrotną.

W takim przypadku sprężyny muszą być wykonane z wysokogatunkowej stali sprężynowej, zabezpieczonej przed korozją.

Ich trwałość zależy w dużej mierze od jakości hartowania i powłok ochronnych.

Odporność na wibracje i uderzenia

Dzięki połączeniu lekkiego aluminium i wytrzymałej stali wewnątrz, siłowniki są stosunkowo odporne na drgania występujące w maszynach przemysłowych.

Właściwa konstrukcja przekładni zębatej zapobiega nadmiernemu luzowi i chroni mechanizm przed przedwczesnym zużyciem.

Wersje nierdzewne

W niektórych szczególnie wymagających aplikacjach (branża spożywcza o wysokim reżimie higienicznym, przemysł farmaceutyczny czy chemiczny) można spotkać warianty w całości wykonane ze stali nierdzewnej.

Choć takie wykonania są droższe, zapewniają maksymalną odporność korozyjną i łatwość czyszczenia (np. z użyciem pary czy detergentów).

Przyjazność w recyklingu

Aluminium i stal to metale w pełni nadające się do recyklingu.

Po zakończeniu eksploatacji siłownik można rozebrać, a elementy metalowe oddać do ponownego przetworzenia.

Poliuretanowe uszczelki nie są tak łatwo przetwarzalne, ale stanowią niewielki procent masy urządzenia.

Dlaczego materiały mają znaczenie dla wydajności?

W przemyśle liczy się nie tylko moment obrotowy i kąt. Równie ważna jest niezawodność i ograniczenie przestojów.

Gdyby do wykonania korpusu użyto tańszych zamienników bez odpowiedniej wytrzymałości, siłowniki zużywałyby się szybciej, generując koszty napraw i wymiany.

Wpływ jakości powierzchni na pracę uszczelek

Wewnętrzne powierzchnie korpusu (tam, gdzie przesuwa się tłok) powinny być gładkie i dokładnie obrobione (np. honowane).

To zapewnia mniejsze tarcie i mniejsze zużycie uszczelnień, co bezpośrednio przekłada się na żywotność siłownika.

Elastyczność projektowa

Producenci często są w stanie dostosować materiały do konkretnych potrzeb klienta.

Jeśli aplikacja wymaga wyższej odporności na temperaturę, można dobrać uszczelnienia silikonowe czy Viton. Jeśli środowisko jest wypełnione parami kwasów, można zamówić korpusy anodowane i śruby ze stali nierdzewnej.

Konserwacja i naprawy

Odpowiednie materiały ułatwiają przeglądy serwisowe. Aluminium nie rdzewieje, co sprawia, że śruby pokryw i uszczelki można łatwo wymienić.

Stalowa przekładnia zachowuje się stabilnie nawet po wielu cyklach, a w przypadku zużycia można zamówić części wymienne.

Tuleje i pierścienie prowadzące

Często wykonane z brązu lub nowoczesnych tworzyw kompozytowych. Chronią tłok przed podcięciami, rozkładając siły boczne.

Wpływają na równomierny rozkład nacisków i zmniejszają ryzyko zacięcia się tłoka.

Zastosowanie powłok antyadhezyjnych

W branżach przetwórczych (spożywczej, papierniczej) bywa, że siłowniki mają kontakt z lepkimi lub silnie brudzącymi substancjami.

Anodowanie czy powłoki PTFE pozwalają zachować czystość korpusu i uniknąć przyklejania się zabrudzeń.

Właściwe dokręcanie śrub

Śruby wykonane ze stali węglowej lub nierdzewnej muszą być dokręcone z odpowiednim momentem, by zapewnić szczelność.

Za duży moment może uszkodzić gwint w korpusie aluminiowym, zbyt mały – powoduje mikronieszczelności i wycieki powietrza.

Wytrzymałość w warunkach atmosferycznych

Jeśli siłownik jest montowany na zewnątrz, materiały muszą znosić deszcz, śnieg i promieniowanie UV.

Anodowane aluminium, stal stopowa i uszczelnienia PU cechują się wystarczającą odpornością, choć w ekstremalnych warunkach zaleca się stosowanie dodatkowych osłon.

Właściwy montaż siłowników wahadłowych SWH to fundament ich długotrwałej i bezawaryjnej pracy. Poniższe zalecenia pomogą uniknąć najczęstszych błędów i zapewnią, że siłownik będzie działał zgodnie z założeniami producenta.

Planowanie i przygotowanie stanowiska

Zanim przystąpisz do montażu, przeanalizuj, w jaki sposób siłownik będzie osadzony w maszynie. Sprawdź rysunki techniczne i określ wymaganą pozycję końcową.

Upewnij się, że masz dostęp do wystarczającej przestrzeni na regulację śrub krańcowych i przyłączy pneumatycznych.

Oczyść miejsce montażu z pyłu, olejów i innych zanieczyszczeń. To zapobiega dostawaniu się niepożądanych cząstek do wnętrza siłownika.

Sprawdzenie elementów siłownika

Wyjmij siłownik z opakowania i oceń wizualnie, czy nie ma uszkodzeń (zarysowań, wgnieceń, śladów korozji).

Upewnij się, że w zestawie znajdują się wszystkie wymagane elementy, takie jak śruby montażowe, ewentualne uszczelki czy akcesoria do czujników.

Skontroluj, czy śruby regulacyjne kąta obrotu nie są wykręcone do końca (mogłoby to utrudnić ustawienie pozycji).

Mocowanie mechaniczne

Przykładowo, jeśli siłownik SWH ma być przymocowany do płyty montażowej w pozycji poziomej, ustaw go tak, by śruby regulacyjne były łatwo dostępne.

Dokręcaj śruby z zalecanym momentem (patrz tabela w dokumentacji). Zbyt słabe dokręcenie może prowadzić do wycieków powietrza, zbyt mocne – do uszkodzenia gwintów w aluminiowym korpusie.

Pamiętaj, by zachować współosiowość między wałem siłownika a elementem, który ma być obracany (np. ramieniem robota czy uchwytem).

Połączenia pneumatyczne

Wybierz przewody o średnicy adekwatnej do przepływu powietrza potrzebnego w danej aplikacji. Za mała średnica będzie ograniczać prędkość obrotu siłownika.

Zamontuj filtr (co najmniej 10 µm) i reduktor ciśnienia przed siłownikiem, by zapewnić czyste i stabilne zasilanie powietrzem.

Jeżeli planujesz pracę bezsmarową, zadbaj o to, by w układzie nie było mgły olejowej z innych elementów.

Regulacja kąta obrotu

Siłowniki SWH posiadają śruby regulacyjne umożliwiające korektę końcowego kąta w zakresie ±3° (wartość zależna od modelu).

Zasil siłownik niskim ciśnieniem (np. 2–3 bar) i sprawdź, czy w położeniach krańcowych ramię ma dostępny luz.

Dokonaj delikatnej regulacji poprzez dokręcanie lub odkręcanie śrub. Sprawdź powtarzalność ruchu kilkakrotnie, zanim zablokujesz kontrnakrętki.

Instalacja czujników magnetycznych (opcjonalna)

Jeśli model siłownika jest wyposażony w magnes wewnątrz tłoka, możesz zamontować czujniki w rowkach korpusu lub na obejmach (w zależności od konstrukcji).

Podłącz czujniki do sterownika PLC i wykonaj próby, obserwując, czy sygnał pojawia się we właściwych punktach obrotu.

Unikaj prowadzenia przewodów w pobliżu źródeł silnych pól elektromagnetycznych (silniki, transformatory), by nie zakłócać sygnału.

Pierwsze uruchomienie z niskim ciśnieniem

Wprowadź powietrze o niższym ciśnieniu niż docelowe, co zmniejsza ryzyko gwałtownych uderzeń i ewentualnych uszkodzeń.

Obracaj siłownik w jedną i drugą stronę, sprawdzając, czy ruch jest płynny i czy nie ma wycieków.

Przy tej fazie można skorygować prędkość obrotu zaworami dławiąco-zwrotnymi.

Stopniowe zwiększanie ciśnienia

Gdy testy przy niskim ciśnieniu wypadną pomyślnie, zwiększ ciśnienie do nominalnego (np. 6 bar) i obserwuj zachowanie siłownika.

Sprawdź, czy osiąga zaplanowaną prędkość obrotu, czy nie dochodzi do nadmiernych wstrząsów w położeniach krańcowych i czy nie pojawiają się nietypowe drgania.

Jeśli siłownik pracuje zbyt gwałtownie, wyreguluj zawory dławiące, aby zapewnić płynne ruszanie i hamowanie.

Bezpieczeństwo eksploatacji

Zainstaluj w pobliżu urządzenia wyłącznik awaryjny (grzybek). Jeżeli cokolwiek pójdzie nie tak, personel powinien móc szybko zatrzymać ruch.

Osłoń ruchome części (np. ramię obrotowe), aby pracownicy nie mieli możliwości przypadkowego włożenia rąk w strefę ruchu.

Informuj operatorów, że przy zaniku zasilania pneumatycznego siłownik może samoczynnie opadać do pozycji neutralnej, jeśli nie ma dodatkowych zaworów blokujących lub sprężyn.

Amortyzacja końcowa

Niektóre wersje siłowników SWH mają wbudowane wkładki tłumiące. Ustawienie śrub amortyzacyjnych (jeśli występują) dopasuj do wymaganego tempa hamowania.

Przy szybkich ruchach warto też rozważyć zewnętrzne amortyzatory, by zminimalizować uderzenia o położenia krańcowe.

Kontrola szczelności

Użyj płynu do wykrywania nieszczelności (wody z mydłem) wokół przyłączy i na łączeniach korpusu.

Jeśli pojawią się pęcherzyki, dokręć lub wymień uszczelki. Ignorowanie drobnych wycieków powoduje spadek wydajności i zwiększone koszty sprężonego powietrza.

Konserwacja okresowa

Nawet jeśli siłownik pracuje bezsmarowo, dobrze jest raz na jakiś czas wizualnie ocenić stan uszczelek czy obejrzeć, czy nie osadził się brud na wałku wyjściowym.

Sprawdź, czy śruby regulacyjne nie poluzowały się wskutek wibracji.

Przy dużej częstotliwości cykli warto wprowadzić harmonogram przeglądów, np. co 6 miesięcy lub po określonej liczbie cykli.

Wymiana uszczelek

Jeśli zauważysz wyciek powietrza z okolicy tłoka lub wału, może być konieczna wymiana uszczelnień PU.

Wyłącz dopływ powietrza, zdemontuj pokrywy i wyjmij tłok, postępując zgodnie z instrukcją producenta.

Wyczyść wnętrze korpusu, nasmaruj nową uszczelkę (jeśli instrukcja to zaleca) i zamontuj ją ostrożnie, by nie uszkodzić przy zakładaniu.

Dopasowanie do aplikacji

Upewnij się, że wybrana średnica (D32, D63, D80 itp.) jest odpowiednia do momentu, jaki chcesz uzyskać przy danym ciśnieniu.

Jeśli siłownik pracuje na granicy wydajności, może się nagrzewać i szybciej zużywać. Lepiej wtedy dobrać model o nieco większym rozmiarze.

Unikanie przeciążeń mechanicznych

Jeżeli do wału siłownika przymocowane jest długie ramię z dużym obciążeniem, powstają siły boczne i momenty gnące, które mogą wykraczać poza przewidywane parametry.

Rozważ zastosowanie dodatkowych łożysk lub podpór, żeby zdjąć nadmierne obciążenie z siłownika.

Układy wielosiowe

Czasem kilka siłowników wahadłowych jest łączonych w układy wieloosiowe (np. do obracania w dwóch płaszczyznach).

Zwróć uwagę na synchronizację ruchu i odpowiednią konfigurację zaworów.

W niektórych przypadkach konieczny jest sterownik PLC, który zapewni, że żaden siłownik nie wywoła kolizji z innym.

Zabezpieczenie przed zanieczyszczeniami

Jeśli siłownik będzie pracował w silnie zapylonym środowisku, można rozważyć założenie osłon harmonijkowych lub innych ochron przed pyłem.

Regularne czyszczenie pomoże uniknąć gromadzenia się drobin ściernych na uszczelkach.

Test funkcjonalny

Po zakończeniu montażu i regulacji wykonaj serię testów w docelowych warunkach (ciśnienie, obciążenie, prędkość).

Sprawdź, czy kąt obrotu zgadza się z założeniami, czy siłownik osiąga prawidłowo pozycje krańcowe, czy czujniki dają sygnał we właściwym momencie.

Dokumentacja

Zapisz parametry montażu w wewnętrznej dokumentacji zakładu: ciśnienie zasilania, ustawienia kąta, pozycję montażową.

Te informacje pomogą w przyszłości podczas konserwacji lub ewentualnych przestojów.

Poniżej przedstawiamy zbiór najczęstszych pytań dotyczących siłowników wahadłowych serii SWH. Odpowiedzi pomogą rozwiać wiele wątpliwości związanych z eksploatacją, doborem i konserwacją.

Czy siłowniki SWH nadają się do pracy w niskich temperaturach (np. -20°C)?

Tak, standardowy zakres temperatur wynosi od -20°C do +80°C. Należy jednak pamiętać, by stosować odpowiednio osuszone powietrze. Przy temperaturach poniżej zera kondensat może zamarzać i powodować problemy z ruchem tłoka.Jak dobrać rozmiar (D32, D63, D80 itd.) do mojej aplikacji?

Trzeba znać wymagany moment obrotowy, masę i wielkość elementu, jaki siłownik będzie obracał. Następnie z tabel producenta odczytuje się moment możliwy do uzyskania przy danym ciśnieniu (np. 6 bar). Najlepiej zostawić pewien zapas (10–20% lub więcej) na wypadek przeciążeń.Czy można pracować całkowicie bez smarowania?

Tak, uszczelnienia PU pozwalają na pracę bezsmarową. Jednak w aplikacjach o bardzo dużej częstotliwości cykli lub wyższej temperaturze, niewielka ilość smaru (np. mgła olejowa) może wydłużyć żywotność.Czy siłowniki SWH mogą pracować w trybie ciągłego obrotu 360°?

Warianty z kątem 360° zostały zaprojektowane tak, by umożliwić pełny obrót. To przydatne np. w maszynach do sortowania czy w systemach, gdzie konieczne jest kilkukrotne obrócenie przedmiotu. Należy tylko zwrócić uwagę na prędkość obrotu i ewentualne uderzenia w krańcach (jeśli występują).Jak szybko można obracać siłownik?

Maksymalna prędkość zależy od kilku czynników: ciśnienia, przekroju przewodów, masy obracanej i zastosowanych zaworów dławiących. W praktyce można osiągać nawet kilkanaście obrotów na minutę w niewielkich modelach, o ile nie ma dużej bezwładności obciążenia.Czy w przypadku zaniku powietrza siłownik zatrzyma się w miejscu?

Zależy to od układu sterowania. Standardowy siłownik dwustronny potrzebuje ciśnienia, by utrzymać się w pozycji. Jeśli zaniknie powietrze, ramię może się przemieścić (pod wpływem grawitacji lub innych sił). By utrzymać położenie, stosuje się zawory trójdrożne, blokady lub sprężynę powrotną (w wersjach jednostronnych).Jak ustawić precyzyjnie kąt, np. 177° zamiast 180°?

Można to zrobić, regulując śruby krańcowe z dokładnością ±3°. Jeśli to zbyt mało, w aplikacjach bardzo precyzyjnych stosuje się dodatkowe ograniczniki zewnętrzne lub zawory zatrzymania w odpowiednim momencie.Czy siłownik można zamontować pionowo (wał do góry)?

Tak, siłowniki SWH mogą pracować w dowolnej pozycji przestrzennej. Trzeba jedynie zadbać o to, by dostęp do śrub regulacyjnych nie był zablokowany, a przewody pneumatyczne nie były narażone na zagięcia utrudniające przepływ powietrza.Dlaczego czasem pojawia się głośny stuk przy dobijaniu do krańca ruchu?

Może to być spowodowane brakiem odpowiedniej amortyzacji. Warto wtedy wyregulować zawory dławiąco-zwrotne, dodać wkładki tłumiące lub sprawdzić, czy siłownik nie jest przeciążony zbyt wysokim ciśnieniem.Czy są dostępne modele ze sprężyną powrotną (tzw. single acting)?

Standardem w serii SWH jest dwustronne działanie (double acting). Jednak producent często oferuje warianty specjalne z wbudowaną sprężyną. W takim modelu powrót do pozycji wyjściowej następuje automatycznie po odcięciu zasilania powietrzem.Jak często należy wykonywać przeglądy?

To zależy od intensywności pracy. W większości zakładów produkcyjnych zaleca się przegląd co 6–12 miesięcy. Polega on na kontroli stanu uszczelek, sprawdzeniu szczelności i ewentualnym czyszczeniu wnętrza.Czy siłowniki są odporne na korozję w środowisku morskim?

Aluminium anodowane oraz stal stopowa w zębatkach zapewniają pewną ochronę, ale w silnie korozyjnych warunkach (mgła solna) warto rozważyć dodatkowe zabiegi (np. lakierowanie, stosowanie stali nierdzewnej, powłoki antykorozyjne na śrubach).Jak rozpoznać, że uszczelki wymagają wymiany?

Najczęstszym objawem jest spadek momentu obrotowego i wyciek powietrza w obszarze korpusu lub wokół wału. Widać to zazwyczaj przez charakterystyczne „syczenie” powietrza przy pełnym zasilaniu.Czy można zainstalować czujniki krańcowe elektroniczne zamiast magnetycznych?

Możliwe jest zastosowanie czujników indukcyjnych czy optycznych zewnętrznych, które wykrywają pozycję wału lub elementu zamocowanego do wału. Czujnik magnetyczny jest najprostszy, bo integruje się z wbudowanym magnesem w tłoku, ale nic nie stoi na przeszkodzie, by używać innych technologii.Czy wymiana zębatki jest opłacalna, czy lepiej kupić nowy siłownik?

Zwykle takie elementy są dostępne jako część zamienna. Jeśli reszta siłownika jest w dobrym stanie, wymiana zębatki i uszczelnień będzie tańsza niż nabycie nowego urządzenia. Jednak zawsze warto przeanalizować koszty, mając na uwadze czas przestoju.Jak duże obciążenie promieniowe wytrzyma wał siłownika?

Każdy model (D32, D63 itp.) ma w dokumentacji dopuszczalne wartości obciążenia promieniowego i osiowego. Przekroczenie tych limitów może prowadzić do przyspieszonego zużycia łożysk wału. W razie wątpliwości stosuje się dodatkowe łożyska zewnętrzne.Czy siłowniki SWH są certyfikowane zgodnie z Dyrektywą Maszynową?

Tak, CPP PREMA stosuje się do standardów branżowych i wymogów Dyrektywy Maszynowej 2006/42/WE. Każdy siłownik ma swoją dokumentację, zawierającą informacje o bezpieczeństwie i zgodności z normami.Jakie są zalety zastosowania siłowników pneumatycznych w porównaniu do elektrycznych napędów obrotowych?

Prostsza konstrukcja i niższe koszty zakupu.

Odporność na przeciążenia (powietrze działa kompresyjnie).

Bardzo szybka reakcja i płynna regulacja prędkości za pomocą zaworów dławiących.

Bezpieczeństwo w strefach zagrożonych wybuchem (brak iskier elektrycznych, choć trzeba uwzględnić inne czynniki ATEX).

Czy można jednocześnie sterować kilkoma siłownikami z jednego zaworu?

Teoretycznie tak, ale nie będzie możliwości niezależnej regulacji prędkości i synchronizacji w pełnym zakresie. Lepiej stosować osobne zawory, aby każdy siłownik pracował optymalnie.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści