Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Szybkozłącza i króćce DN 10

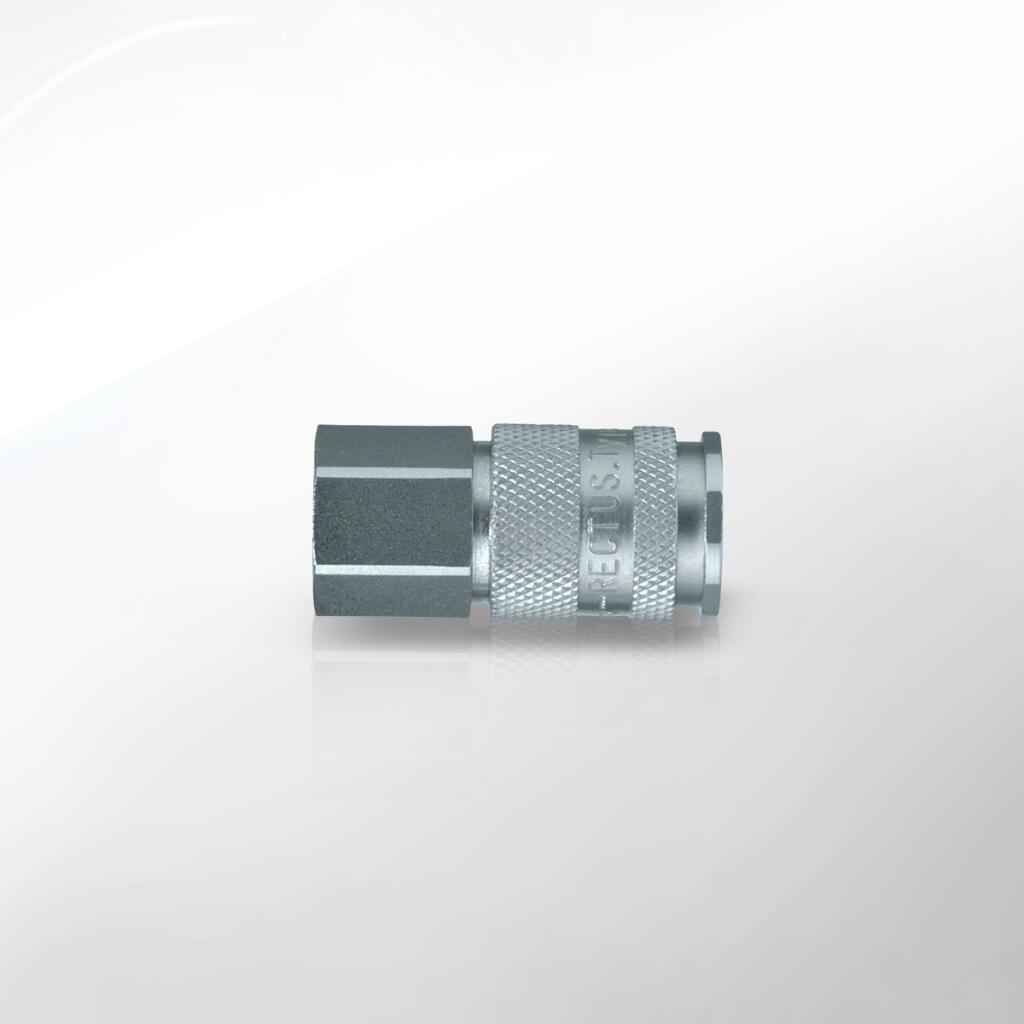

Szybkozłącza i króćce DN 10

Szybkozłącza i króćce pneumatyczne DN 10 od CPP PREMA to wysokowydajne elementy do błyskawicznego łączenia przewodów sprężonego powietrza w instalacjach przemysłowych. Dzięki dopracowanej konstrukcji i rygorystycznej kontroli jakości producent gwarantuje niezawodne działanie nawet w wymagających warunkach. Złącza te należą do typu jednostronnie odcinającego – oznacza to, że po rozłączeniu zawór w gnieździe (części żeńskiej) automatycznie zamyka przepływ od strony zasilania, zapobiegając uchodzeniu sprężonego powietrza. Wtyk (część męska, tzw. króciec) ma przelot bez zaworu, więc odłączany odcinek przewodu natychmiast się odpowietrza, zwiększając bezpieczeństwo obsługi.

Prezentowana kategoria szybkozłączy DN 10 obejmuje warianty wykonane z różnych materiałów, w tym stalowych oraz nierdzewnych. Wszystkie odmiany cechują się podobną zasadą działania i parametrami przepływu, jednak różnią się właściwościami mechanicznymi i odpornością na czynniki zewnętrzne. Stalowe szybkozłącza DN 10 wyróżniają się wyjątkową trwałością mechaniczną – hartowane elementy stalowe są odporne na uderzenia, ścieranie i duże obciążenia. Takie wykonanie jest dedykowane do najcięższych zastosowań, gdzie złącza narażone są na intensywną eksploatację. Dla zwiększenia ochrony przed korozją, stalowe korpusy i wtyki pokrywane są powłokami (np. cynkowaniem lub niklowaniem), co zabezpiecza je przed rdzewieniem w typowych warunkach pracy.

Z kolei szybkozłącza DN 10 w wykonaniu ze stali nierdzewnej zapewniają maksymalną odporność na korozję, zachowując jednocześnie wysoką wytrzymałość. Wariant nierdzewny jest idealny do środowisk agresywnych chemicznie lub wilgotnych, gdzie zwykłe stalowe lub mosiężne złącza mogłyby ulec przyspieszonemu zużyciu. Korpusy i elementy robocze ze stali nierdzewnej nie wymagają dodatkowych powłok ochronnych – ich materiał bazowy jest odporny na rdzę i działanie większości czynników zewnętrznych. Szybkozłącza nierdzewne CPP PREMA zachowują szczelność i funkcjonalność nawet po długotrwałym kontakcie z wodą, środkami chemicznymi czy w warunkach zewnętrznych. Dodatkowo stal nierdzewna jest materiałem dobrze tolerowanym w branżach o wysokich wymaganiach higienicznych, ponieważ nie wchodzi w reakcje z mediami i łatwo utrzymać ją w czystości.

Wszystkie opisane szybkozłącza DN 10 – niezależnie od materiału wykonania – posiadają nominalny prześwit ok. 10 mm, co przekłada się na bardzo wysoką przepustowość medium. Technologia typu Ultra-Flow zastosowana w konstrukcji minimalizuje spadki ciśnienia podczas przepływu. W praktyce oznacza to, że narzędzia zasilane przez te złącza otrzymują pełne ciśnienie robocze bez dławienia. Mechanizm zatrzaskowy został zaprojektowany tak, aby umożliwić łączenie i rozłączanie jedną ręką, jednym płynnym ruchem. Wciśnięcie wtyku do gniazda powoduje automatyczne zaryglowanie (kulki ryglujące zatrzaskują wtyk) oraz jednoczesne otwarcie zaworu – połączenie powstaje w ułamku sekundy. Rozłączenie jest równie proste – wystarczy odciągnąć tuleję gniazda, aby zwolnić blokadę i wyjąć wtyk. Dzięki takim rozwiązaniom szybkozłączki DN 10 znacznie usprawniają obsługę instalacji pneumatycznych, eliminując potrzebę użycia narzędzi i skracając do minimum przestoje przy podłączaniu lub odłączaniu osprzętu.

Szybkozłącza pneumatyczne DN 10 znajdują szerokie zastosowanie wszędzie tam, gdzie wymagane jest szybkie, wielokrotne łączenie przewodów sprężonego powietrza przy zachowaniu wysokiej przepustowości oraz trwałości połączenia. Poniżej przedstawiono główne obszary zastosowań, z wyróżnieniem korzyści wynikających z zastosowania wariantów stalowych bądź nierdzewnych:

Przemysł produkcyjny i automatyka: Na liniach montażowych i w zakładach produkcyjnych szybkozłączki DN 10 służą do podłączania maszyn, narzędzi pneumatycznych, siłowników i manipulatorów. Umożliwiają błyskawiczne przezbrojenie stanowisk – np. szybką wymianę narzędzia w maszynie czy podpięcie nowego modułu. Wykonanie stalowe sprawdza się tu ze względu na wytrzymałość: złącza wytrzymują intensywne użytkowanie, uderzenia i wibracje obecne w środowisku produkcyjnym. Wykonanie nierdzewne bywa wykorzystywane, jeśli proces produkcyjny wymaga częstego mycia lub występują substancje korozyjne – np. w przemysłowych myjniach części czy liniach pakujących, gdzie elementy muszą być odporne na wodę i chemikalia czyszczące.

Warsztaty mechaniczne i motoryzacyjne: W serwisach pojazdów i warsztatach szybkkozłącza DN 10 to standard przy zasilaniu narzędzi o dużym poborze powietrza, takich jak klucze udarowe 1″, szlifierki i wiertarki pneumatyczne. Zapewniają one stabilne ciśnienie dla narzędzi wymagających dużego przepływu, np. przy odkręcaniu kół ciężarówek czy pracy podnośników pneumatycznych. Złącza stalowe są cenione przez mechaników za odporność na twarde traktowanie – wytrzymują upuszczenie narzędzia, przypadkowe najechanie wężem czy ciągłą ekspozycję na olej i pył obecne w warsztacie. W warunkach warsztatowych powłoka antykorozyjna stali skutecznie chroni przed rdzą, a jednocześnie złącza zachowują pełną funkcjonalność mimo częstego łączenia. Złącza nierdzewne mogą być zastosowane w warsztatach specjalistycznych, gdzie obok powietrza używa się również wody (np. w instalacjach czyszczących) lub gdy priorytetem jest maksymalna trwałość bez konieczności konserwacji powierzchni.

Branża budowlana i konstrukcje stalowe: Na placach budowy szybkozłączki DN 10 umożliwiają zasilanie ciężkich narzędzi pneumatycznych (młoty wyburzeniowe, piaskarki, wiertnice do skał czy urządzenia torkretujące beton) z przenośnych sprężarek. Wykonanie stalowe jest tu szczególnie przydatne – stalowe korpusy złączy znoszą szorstkie traktowanie, uderzenia, upadki oraz ciągnięcie po ziemi. Złącza te nie pękają przy przypadkowym udeptywaniu czy uderzeniu, a powłoki chronią je przed korozją nawet podczas pracy w deszczu czy błocie. W długich przewodach rozciągniętych po placu budowy duży przekrój DN 10 zapewnia dopływ powietrza bez spadku mocy narzędzi, co przekłada się na wydajność pracy. Złącza nierdzewne mogą znaleźć zastosowanie przy pracach budowlanych w trudnych warunkach atmosferycznych (np. mosty, tunele, konstrukcje morskie), gdzie opady lub słona woda stanowią zagrożenie korozją – stal nierdzewna zapewni wtedy bezawaryjne działanie złączy przez dłuższy czas.

Przemysł ciężki, górnictwo, hutnictwo: W kopalniach, hutach i odlewniach sprężone powietrze zasila różnorodne urządzenia – od wiertnic i młotów pneumatycznych po systemy czyszczenia i chłodzenia. Szybkozłącza DN 10 są tam wykorzystywane do tworzenia połączeń w głównych magistralach powietrza oraz przy maszynach mobilnych. Wersja stalowa (często z elementami nierdzewnymi, jak sprężyny czy kulki) zapewnia długą żywotność nawet w atmosferze zapylonej, gorącej i zawierającej opary oleju czy wody. Złącza te utrzymują szczelność pomimo ekstremalnych warunków – nie zacinają się ani nie pękają przy gwałtownych zmianach ciśnienia. Jeśli środowisko jest wyjątkowo agresywne (np. kopalniane wyrobiska o wysokiej wilgotności, kontakt z wodą kopalnianą), pełne wykonanie nierdzewne może dodatkowo zagwarantować odporność na rdzę i wydłużyć bezobsługowy czas pracy instalacji.

Przemysł spożywczy, farmaceutyczny i chemiczny: W zakładach, gdzie priorytetem jest czystość i odporność materiałów na korozję, stosuje się szybkozłącza ze stali nierdzewnej. Na liniach produkcji żywności i napojów sprężone powietrze używane jest do napędu maszyn pakujących, siłowników w urządzeniach rozlewniczych czy systemów czyszczenia. Złącza nierdzewne DN 10 umożliwiają szybkie podłączanie i odłączanie tych elementów, jednocześnie spełniając normy higieniczne – stal nierdzewna nie zanieczyszcza medium i łatwo ją sterylizować lub myć ciśnieniowo. W przemyśle farmaceutycznym i chemicznym nierdzewne szybkozłączki są niezastąpione tam, gdzie nawet śladowa korozja jest niedopuszczalna (np. w obecności agresywnych mediów, kwasów, rozpuszczalników lub przy produkcji leków). Co ważne, wersje nierdzewne zachowują te same osiągi przepływu i wytrzymałości, dzięki czemu nie ma kompromisu między wydajnością a odpornością chemiczną. Wersje stalowe ocynkowane mogą być używane w tych branżach tylko do instalacji pomocniczych (np. sprężone powietrze do narzędzi w warsztacie utrzymania ruchu), ale w obszarze produkcji właściwej preferuje się wykonanie nierdzewne.

Instalacje sprężonego powietrza w halach i warsztatach: Szybkozłączki DN 10 często montuje się na głównych rozgałęzieniach instalacji pneumatycznej w dużych zakładach. Na końcach rurociągów (punktach odbioru) umieszcza się gniazda DN 10, do których pracownicy mogą podłączać węże z narzędziami. Zapewnia to elastyczność – w razie potrzeby można szybko dołączyć nowy odcinek przewodu lub urządzenie bez demontażu czegokolwiek. Zarówno wariant stalowy, jak i wariant nierdzewny spełnią tu swoją rolę: stalowy jest ekonomicznym wyborem o świetnej wytrzymałości mechanicznej, nierdzewny sprawdzi się, gdy instalacja przebiega na zewnątrz budynku lub panuje duża wilgotność (chroniąc złącza przed korozją przez cały rok). W obu przypadkach zastosowanie szybkozłączy skraca czas prac serwisowych – fragment instalacji można odłączyć jednym ruchem zamiast np. odkręcania złączki gwintowanej, co minimalizuje przestoje.

Warsztaty przydomowe i rzemiosło: Zaawansowani majsterkowicze oraz małe warsztaty rzemieślnicze również sięgają po szybkozłącza DN 10, choć zaprojektowano je z myślą o cięższych zastosowaniach. Pozwalają one wykorzystać potencjał większych kompresorów w przydomowych garażach – można podłączyć np. piaskarkę do renowacji karoserii, pistolet lakierniczy o dużym przepływie czy klucz pneumatyczny do maszyn rolniczych. W takich przypadkach najczęściej stosuje się standardowe wykonania (mosiądz niklowany lub stalowe), które oferują wystarczającą odporność na typowe warunki otoczenia. Jeśli jednak warsztat znajduje się w wilgotnej piwnicy lub narzędzia są używane na zewnątrz, szybkozłączka nierdzewna zapewni spokój ducha – nie pokryje się nalotem ani rdzą nawet po latach hobbystycznego użytkowania.

Niezależnie od branży, szybkozłącza DN 10 znacznie podnoszą efektywność pracy: skracają czas przezbrojeń maszyn, ułatwiają przełączanie narzędzi między stanowiskami i poprawiają bezpieczeństwo (automatyczne odcięcie powietrza eliminuje efekt “strzelającego” węża przy odpinaniu). Wybór odpowiedniego materiału wykonania (stal, stal nierdzewna czy mosiądz) pozwala dodatkowo zoptymalizować trwałość złącza w danym środowisku. Profesjonaliści doceniają te komponenty za uniwersalność – mogą w jednej sieci sprężonego powietrza stosować mieszane konfiguracje, np. gniazda nierdzewne w wilgotnej części hali i tańsze stalowe w suchym warsztacie, zachowując pełną kompatybilność funkcjonalną między wszystkimi wariantami DN 10.

Średnica nominalna przepływu (DN): 10 mm (oznaczana także jako NW 10). Taka średnica wewnętrzna złącza gwarantuje bardzo dużą przepustowość. W praktyce DN 10 nie stanowi „wąskiego gardła” w instalacji – złącze jest zdolne dostarczyć powietrze o dużym natężeniu przepływu do odbiorników, nawet tych najbardziej wymagających. Standard DN 10 odpowiada tzw. profilowi europejskiemu typ 27 (określanemu też w katalogach jako 410 lub 27KA), co oznacza, że wymiary złącza są ustandaryzowane. Gniazdo CPP PREMA DN 10 będzie kompatybilne z wtykiem DN 10 innego producenta, o ile ten stosuje ten sam profil. Unifikacja ta pozwala łączyć elementy różnych marek bez utraty funkcjonalności – ważne, by zgadzał się rozmiar i standard (dla DN 10 dominuje profil typ 27).

Maksymalna przepustowość: około 3500–3900 l/min (dla powietrza przy ciśnieniu zasilania 6 bar). Taka wydajność oznacza, że w ciągu minuty przez złącze może przepłynąć nawet do prawie 4 m³ sprężonego powietrza. Osiągnięcie tak wysokiego przepływu możliwe jest dzięki dopracowanej geometrii przelotu – minimalnym oporom wewnętrznym i dużemu prześwitowi. Dla porównania, mniejsze szybkozłączki (np. DN 7,2) zapewniają przepływ rzędu 1000–2000 l/min, co pokazuje przewagę DN 10 w aplikacjach wymagających dużych dostaw powietrza. W praktyce oznacza to, że używając złączy DN 10 można zasilać jedno bardzo „powietrzonożerne” urządzenie z pełną mocą lub kilka mniejszych naraz, bez ryzyka spadku ciśnienia. Zdolność ta jest identyczna zarówno dla złączy stalowych, jak i nierdzewnych – materiał korpusu nie wpływa na przepływ, o ile przekrój i konstrukcja zaworu pozostają takie same.

Ciśnienie robocze: 0 – 35 bar (wartość maksymalna statyczna). Szybkozłącza DN 10 są zaprojektowane do pracy w szerokim zakresie ciśnień – od próżni (0 bar absolutne) aż po wysokie ciśnienia rzędu kilkudziesięciu bar. Typowe ciśnienie robocze w instalacjach pneumatycznych to 6–10 bar i w tym zakresie złącza te pracują z dużym marginesem bezpieczeństwa. Maksymalna ciągła zalecana wartość to ok. 16 bar, choć konstrukcja wytrzymuje chwilowo znacznie więcej (próby ciśnieniowe wykazują, że dopiero przy ok. 140 bar dochodzi do uszkodzenia – współczynnik bezpieczeństwa wynosi około 4:1). Zarówno warianty stalowe, jak i nierdzewne, zapewniają taką samą wytrzymałość ciśnieniową, ponieważ geometrycznie są tożsame, a wytrzymałość materiałów przewyższa wymagania przy tych wartościach. Użytkownik może być pewien, że złącze nie ulegnie rozszczelnieniu nawet przy pulsacjach czy nagłych skokach ciśnienia w instalacji. Uwaga: 35 bar dotyczy sprężonego powietrza w warunkach statycznych – ciągła praca powyżej ~16 bar może skracać żywotność uszczelnień, dlatego dla długotrwałego obciążenia zaleca się trzymać bliżej typowych 6–10 bar.

Zakres temperatur: standardowo od -20°C do +100°C (dla uszczelnień z NBR). Ten przedział temperatur wynika głównie z właściwości zastosowanych uszczelek i smarów, a nie samego metalu. Wykonania stalowe i nierdzewne pracują równie dobrze w niskich temperaturach (nie kruszeją ani nie pękają na mrozie) oraz w podwyższonej temperaturze otoczenia czy medium. Elastomer NBR zachowuje elastyczność i szczelność w typowym zakresie -20/+100°C, co pokrywa większość zastosowań przemysłowych. Jeśli wymagane jest użycie szybkozłączy w wyższych temperaturach (np. powyżej +100°C, przy piecach lub sprężonym powietrzu o podwyższonej temperaturze) albo w aplikacjach kriogenicznych (poniżej -20°C), producent oferuje specjalne uszczelnienia: np. FKM (Viton) do ok. +200°C lub EPDM do pracy z gorącą wodą czy parą. W przypadku zastosowań standardowych nie ma potrzeby zmiany – typowy zakres temperatur dotyczy obu wariantów materiałowych z jednakowym powodzeniem.

Media robocze: podstawowym medium jest sprężone powietrze (zarówno suche, jak i z mgłą olejową). Szybkozłącza DN 10 zostały zaprojektowane głównie dla pneumatyki, dlatego standardowe uszczelnienia NBR są odporne na olej kompresorowy obecny w powietrzu i zapewniają szczelność przy sprężonym azocie, dwutlenku węgla czy innych gazach obojętnych. Wykonanie stalowe nadaje się do większości typowych mediów gazowych – powłoki zabezpieczające chronią przed ewentualną korozją spowodowaną wilgocią w sprężonym powietrzu. Wykonanie nierdzewne poszerza zakres dopuszczalnych mediów o te bardziej korozyjne i ciekłe: jeśli planowane jest użycie złączy do wody, emulsji olejowych, sprężonego powietrza o dużej zawartości wilgoci lub nawet słabych chemikaliów, wersja ze stali nierdzewnej będzie najbardziej odpowiednia. Trzeba pamiętać, że szybkozłączka jednostronnie odcinająca po rozłączeniu spuści medium z części wtykowej – w przypadku cieczy oznacza to wyciek kilku kropel. Dlatego do cieczy częściej używa się złączy dwustronnie odcinających, ale do np. wody chłodzącej pod niewielkim ciśnieniem złącze DN 10 (zwłaszcza nierdzewne z uszczelką EPDM) również się sprawdzi. Uwaga: standardowych złączy pneumatycznych nie należy używać do czystego tlenu technicznego pod ciśnieniem – chyba że są to specjalne odmiany odtłuszczone i z odpowiednimi uszczelnieniami (ryzyko wybuchu). W razie wątpliwości co do kompatybilności medium zawsze warto skonsultować się z producentem.

Rodzaj odcięcia: jednostronnie odcinające (ang. single shut-off – zawór odcinający w gnieździe). Omawiane szybkozłączki DN 10 działają w ten sposób, że po odłączeniu wtyku zawór sprężynowy w gnieździe natychmiast zamyka wylot, zatrzymując przepływ powietrza z przewodu zasilającego. Wtyk po odpięciu jest otwarty, przez co ciśnienie z odłączonego węża lub narzędzia uchodzi do atmosfery. Taki system jest najbardziej powszechny w pneumatyce – zapewnia bezpieczeństwo (rozłączony wąż nie „rzuca” się pod ciśnieniem) i wygodę (łatwe wpinanie bez oporu). Dla porównania, złącze dwustronnie odcinające posiada zawory po obu stronach i po rozłączeniu obie połówki są uszczelnione – tego typu złącz używa się raczej do cieczy i hydrauliki ze względu na brak wycieku płynu. Szybkozłączki DN 10 CPP PREMA są jednostronnie odcinające i odpowiadają potrzebom większości systemów sprężonego powietrza.

Kompatybilność i standaryzacja: profile złączy DN 10 od CPP PREMA są zgodne z rozpowszechnionymi standardami rynkowymi. Jak wspomniano, profil europejski typ 27 jest najczęściej stosowany w tym rozmiarze – dzięki temu gniazdo PREMA może współpracować z wtykiem innych znanych marek (np. Rectus/Parker, CEJN itp.) i odwrotnie. Ważne jest jednak zachowanie tego samego DN – wtyk DN 7,8 nie wejdzie w gniazdo DN 10 ze względu na różnicę wymiarów. Ustandaryzowane szybkozłącza DN 10 zapewniają więc elastyczność rozbudowy systemu: w dużej instalacji możemy mieszać komponenty od różnych dostawców, jeśli trzymamy się jednego typu profilu. CPP PREMA produkuje swoje złącza zgodnie z normami, co gwarantuje zamienność i uniwersalność zastosowań.

Warianty przyłączy: bogata gama konfiguracji pozwala dopasować złącze DN 10 do niemal każdej instalacji. Dostępne są różne rodzaje przyłączy gniazd (części żeńskiej): z gwintami wewnętrznymi G1/2 i G3/4 (do montażu np. na zbiornikach, panelach lub gniazdach w ścianach), z gwintami zewnętrznymi G1/4, G1/2, G3/4 (do wkręcania w urządzenia, zawory lub rozdzielacze), a także gniazda z końcówkami na wąż o średnicach wewnętrznych 10, 13, 16 i 19 mm (do bezpośredniego nasunięcia i zaciśnięcia węża). Wtyki (części męskie, króćce) występują z gwintami zewnętrznymi G1/4, G3/8, G1/2, G3/4 (np. do wkręcenia w narzędzie lub przewód zakończony odpowiednim gniazdem) oraz z gwintami wewnętrznymi G3/8, G1/2, G3/4 (do nakręcenia na króćce rurowe lub wyjścia z gwintem zewnętrznym). Ponadto dostępne są wtyki z końcówkami wężowymi na węże o średnicach 10, 13, 16 i 19 mm (karbowane króćce do węży elastycznych). Niezależnie od wybranego materiału (stal/stal nierdzewna), oferta obejmuje te same typy przyłączy – użytkownik może skompletować zestaw złączy idealnie dostosowany do swoich potrzeb, nie martwiąc się o kwestię doboru gwintów czy średnic.

Wymiary i masa: szybkozłącza DN 10 łączą wysoką wydajność z relatywnie kompaktowymi wymiarami. Typowe gniazdo (część żeńska z zaworem) ma długość ok. 70–80 mm i średnicę zewnętrzną tulei ok. 25–30 mm. Wtyk (część męska) jest krótszy – dł. ok. 50–60 mm, średnica w najszerszym miejscu kilkanaście mm. Masa kompletu (gniazdo + wtyk) zależy od materiału i rodzaju przyłącza, wynosi zwykle kilkaset gramów. Wykonania stalowe mogą być nieco cięższe od mosiężnych, ale różnice nie są duże (stal ma większą gęstość, lecz elementy są smuklejsze dzięki wyższej wytrzymałości). Wykonania nierdzewne masą zbliżone są do stalowych – tu również solidność idzie w parze z pewnym ciężarem. Mimo to obsługa złączy DN 10 jedną ręką pozostaje wygodna, a montaż w istniejących układach – bezproblemowy. Wielkość złącza jest kompromisem między przepustowością a poręcznością: DN 10 jest wciąż na tyle zgrabne, że nie przeszkadza w manewrowaniu wężem, a jednocześnie zapewnia ogromny przepływ.

Korpusy gniazd i wtyków (obudowy): W standardowych złączach stalowych DN 10 korpusy i króćce wykonane są z wytrzymałej stali konstrukcyjnej, często poddanej hartowaniu w newralgicznych częściach (np. końcówki wtyków, które są wpinane do gniazd). Aby zabezpieczyć stal przed korozją, wszystkie elementy zewnętrzne pokrywane są powłoką ochronną – najczęściej jest to cynkowanie galwaniczne (dające srebrzystoszarą barwę) lub niklowanie. Powłoki te pełnią podwójną rolę: chronią przed rdzą oraz zwiększają twardość i gładkość powierzchni. Cynk i nikiel są odporne na utlenianie, dzięki czemu złącze może pracować w wilgotnym, oleistym środowisku bez oznak korozji przez długi czas. Dodatkowo gładka, utwardzona powierzchnia wolniej się wyciera przy wielokrotnym łączeniu. W niektórych specjalnych wykonaniach o podwyższonej wytrzymałości również korpus gniazda jest stalowy (standardowo bywa mosiężny – patrz niżej) – takie w pełni stalowe szybkozłącza są przeznaczone do najbardziej wymagających zadań mechanicznych.

W przypadku szybkozłączy nierdzewnych DN 10 wszystkie główne elementy (korpus gniazda, korpus wtyku, tuleja zewnętrzna) wykonywane są ze stali nierdzewnej. Stosuje się gatunki stali austenitycznej, np. AISI 303/304 lub kwasoodpornej AISI 316, które cechują się doskonałą odpornością korozyjną. Stal nierdzewna nie wymaga dodatkowych powłok – nawet po zarysowaniu czy uderzeniu materiał nie rdzewieje w całej masie. Korpusy nierdzewne powstają zwykle przez obróbkę precyzyjną (toczenie, frezowanie) z pręta lub odkuwki, ponieważ stal nierdzewna trudno poddaje się kuciu w skomplikowane kształty. Powierzchnia takich elementów może być dodatkowo wygładzana lub polerowana, co ułatwia utrzymanie czystości (ważne w branży spożywczej). Złącza nierdzewne zachowują swoją wytrzymałość mechaniczną w szerokim zakresie temperatur i nie ulegają kruchości czy pękaniu w typowych warunkach pracy. Należy zauważyć, że stal nierdzewna jest nieco bardziej miękka od hartowanej stali węglowej – dlatego w najbardziej obciążonych miejscach (np. krawędzie gniazd czy końcówki wtyków) producenci czasem stosują specjalne odmiany utwardzalne lub wkładki hartowane. W złączach CPP PREMA elementy nierdzewne projektowane są tak, by sprostały intensywnemu użytkowaniu bez odkształceń.

Elementy ryglujące i sprężyny: Niezależnie od wariantu korpusu, wszystkie szybkozłącza DN 10 PREMA wyposażone są w hartowane elementy metalowe odpowiedzialne za pewne spięcie złącza. Kulki blokujące (lub czasem trzpienie ryglujące – w zależności od konstrukcji) wykonuje się ze stali wysokowęglowej hartowanej lub stali nierdzewnej hartowanej. Kulki te utrzymują wtyk w gnieździe – wpadają w odpowiedni rowek na wtyku i są dociskane przez sprężynę. Muszą być niezwykle twarde i gładkie, aby wytrzymać wielokrotne ścieranie przy zapinaniu i odpinaniu złącza. Hartowane stalowe kulki łożyskowe idealnie spełniają to zadanie – ich powierzchnia jest odporna na spłaszczenie i korozję. Sprężyny w gnieździe (dociskające zawór odcinający) oraz w tulei blokującej również są krytycznymi elementami. CPP PREMA stosuje w tym celu stal sprężynową nierdzewną – najczęściej gatunek typu 302/304. Sprężyny ze stali nierdzewnej zachowują elastyczność i nie rdzewieją nawet przy stałym kontakcie z kondensatem wodnym z powietrza. Ma to ogromne znaczenie dla niezawodności: skorodowana sprężyna mogłaby pęknąć i unieruchomić mechanizm złącza. Dzięki nierdzewnym sprężynom złącza DN 10 działają płynnie przez tysiące cykli, a mechanizm odbijania zaworu i tulei nie słabnie z czasem.

Uszczelki: Standardowym materiałem uszczelniającym w szybkozłączach pneumatycznych jest kauczuk nitrylowy (NBR). Z niego wykonany jest główny pierścień uszczelniający zaworu w gnieździe, a także dodatkowe o-ringi (np. uszczelnienie pod tuleją czy na elementach zaworu, jeśli konstrukcja to przewiduje). NBR zapewnia dobrą szczelność, odporność na olej i elastyczność w typowych zakresach temperatur. Dodatkowo, montaż złączy odbywa się z użyciem specjalnego smaru silikonowego lub wazeliny technicznej, co zapobiega uszkodzeniom uszczelki przy pierwszych cyklach pracy. Warianty nierdzewne często oferowane są z alternatywnymi uszczelnieniami – np. FKM (Viton) dla lepszej odporności chemicznej i termicznej lub EPDM dla kompatybilności z wodą i parą. Dobrany materiał uszczelek powinien odpowiadać medium roboczemu: w typowej konfiguracji NBR jest optymalny do sprężonego powietrza, natomiast do mediów agresywnych czy wysokotemperaturowych producent może na życzenie zastosować inny elastomer.

Mosiądz niklowany (w konstrukcjach mieszanych): Warto wspomnieć, że niektóre modele szybkozłączy DN 10 stanowią połączenie materiałów – np. gniazdo wykonane jest z mosiądzu pokrytego niklem, a wtyk ze stali hartowanej. Mosiądz (stop miedzi z cynkiem) jest naturalnie odporny na korozję i dość wytrzymały mechanicznie, a powłoka niklowa dodatkowo utwardza powierzchnię i zabezpiecza przed zużyciem. CPP PREMA stosuje mosiężne odkuwki do produkcji korpusów gniazd w wielu standardowych złączach, co pozwala uzyskać precyzyjne kształty wewnętrzne (kanały przepływowe, gniazdo zaworu) oraz zapewnić nieiskrzące właściwości materiału. Złącza mosiężne niklowane doskonale sprawdzają się w większości umiarkowanych zastosowań – nie rdzewieją i gwarantują szczelność, a ich jedynym ograniczeniem jest niższa twardość w porównaniu do stali. Dlatego w najbardziej obciążonych punktach (wtyk, elementy ryglujące) stosuje się stal hartowaną, żeby połączyć zalety obu materiałów. Takie hybrydowe podejście (mosiężny korpus + stalowe elementy pracujące) jest bardzo powszechne i również występuje w ofercie PREMA. Natomiast w aplikacjach, gdzie mosiądz mógłby ulec specyficznej korozji (np. odcynkowaniu w agresywnych chemicznie środowiskach) lub odkształceniu – preferowane są opisywane wcześniej pełne wykonania stalowe bądź nierdzewne.

Poprawny montaż szybkozłączy DN 10 oraz ich eksploatacja wymaga przestrzegania kilku zaleceń. Poniżej przedstawiono instrukcje krok po kroku, które pomogą w bezpiecznym podłączeniu złączy do instalacji pneumatycznej oraz wskazówki użytkowe. Uwagi dotyczące materiału wykonania: Procedura montażu jest taka sama dla szybkozłączy stalowych, nierdzewnych czy mosiężnych. Warto jednak pamiętać, że mosiądz jest miękki – przy dokręcaniu elementów mosiężnych należy unikać nadmiernej siły, by nie uszkodzić gwintu. Stalowe i nierdzewne elementy gwintowane są twardsze, lecz w ich przypadku trzeba zadbać o właściwe uszczelnienie i, jeśli łączymy stal nierdzewną ze stalą nierdzewną, unikać tzw. zapiekania gwintów (pomaga stosowanie taśmy teflonowej lub pasty, co jednocześnie uszczelni połączenie). Wszystkie złącza – niezależnie od materiału – powinny być montowane za pomocą odpowiednich narzędzi, by nie zniszczyć ochronnych powłok czy krawędzi sześciokąta.

Krok 1: Przygotowanie instalacji. Przed montażem szybkozłączy upewnij się, że instalacja pneumatyczna jest odcięta od źródła ciśnienia, a ciśnienie w przewodach zostało sprowadzone do zera. Montowanie złącza na przewodzie pozostającym pod ciśnieniem grozi wypadkiem. Wybierz właściwy typ szybkozłącza i pasującego króćca z oferty – zgodnie z wymaganym rodzajem przyłącza (rodzaj i wielkość gwintu lub średnica węża). Sprawdź zgodność gwintów: np. czy gwint G1/2 w gnieździe odpowiada gwintowi w urządzeniu, do którego je wkręcasz, albo czy końcówka wtyku pasuje średnicą do używanego węża. Zaniedbanie dopasowania może skutkować nieszczelnością lub uszkodzeniem przy próbie montażu.

Krok 2: Montaż gniazda z gwintem. Jeśli wybrane gniazdo szybkozłącza ma gwint przyłączeniowy (np. wewnętrzny G1/2 lub zewnętrzny G1/4), przed wkręceniem zadbaj o jego uszczelnienie. Gwinty walcowe równoległe typu G wymagają uszczelki płaskiej na styku czołowym połączenia. Przykładowo, gniazdo z wewnętrznym G1/2 należy uszczelnić płaską podkładką (fibrową, miedzianą, aluminiową lub z tworzywa) umieszczoną między czołem gniazda a gniazdem w urządzeniu, do którego je wkręcamy. Jeśli konstrukcja przyłącza przewiduje gniazdo na o-ring – użyj odpowiedniego pierścienia o-ring. W przypadku gwintów zewnętrznych G (np. gniazdo G1/4 zewnętrzne) również zastosuj uszczelnienie na dnie gwintowanego otworu, do którego wkręcasz element (np. o-ring w rowku przy końcu gwintu, jeśli jest przewidziany, lub podkładkę uszczelniającą pod kołnierz). Nie polegaj wyłącznie na taśmie teflonowej przy gwintach równoległych – teflon (PTFE) nie zapewni pełnej szczelności na gładkim gwincie G, może służyć jedynie jako dodatek zabezpieczający. Jeżeli masz do czynienia z gwintem stożkowym (oznaczanym jako R lub BSPT, rzadziej spotykanym w tych złączach), owinięcie taśmy teflonowej lub zastosowanie pasty uszczelniającej jest wskazane, ale w przypadku złączy CPP PREMA DN 10 większość gwintów to G, więc skup się na uszczelkach. Podczas wkręcania gniazda użyj klucza o odpowiednim rozmiarze – gniazda mają zwykle nacięty sześciokąt pod klucz płaski. Dokręcaj stanowczo, lecz z wyczuciem. Dla mosiądzu: unikaj nadmiernej siły, by nie zerwać gwintu ani go nie zniekształcić (mosiężny gwint uszczelniony podkładką osiąga szczelność w momencie ściśnięcia uszczelki, dalsze dokręcanie nie jest potrzebne). Dla stali/stali nierdzewnej: możesz użyć nieco większego momentu, ale również przerwij dokręcanie gdy połączenie jest szczelne – dalsze siłowanie może np. zniszczyć uszczelkę lub spowodować zapieczenie gwintu. Po zamontowaniu gniazda usuń nadmiar taśmy lub pozostałości szczeliwa z okolic połączenia, aby nic nie dostało się do wnętrza złącza.

Krok 3: Montaż wtyku na wężu. Wtyki DN 10 z końcówką do węża należy prawidłowo osadzić na przewodzie elastycznym, aby połączenie było wytrzymałe i szczelne. Upewnij się, że średnica króćca wtyku odpowiada średnicy wewnętrznej węża (np. wtyk fi 13 mm pasuje do węża o średnicy wewnętrznej 13 mm). Koniec węża przytnij prostopadle, by krawędź była równa – zapewni to maksymalną powierzchnię przylegania do króćca. Jeśli wąż jest sztywny, pomocne może być jego namoczenie w gorącej wodzie przez kilkanaście sekund – zmiękczony materiał łatwiej nasunąć. Wsuń wąż na króciec aż do oporu, tak by pokrył całą ząbkowaną część. Następnie zabezpiecz połączenie opaską zaciskową. Przy niższych ciśnieniach wystarczy standardowa opaska ślimakowa (skręcana śrubką), natomiast do wyższych ciśnień lub ważnych połączeń zaleca się użycie dwóch opasek ślimakowych obok siebie, opaski skręcanej śrubowo z podwójnym zapięciem albo tulei zaciskowej (zaprasowywanej na wężu). Upewnij się, że opaska znajduje się nad częścią króćca z wypustkami i jest mocno dociągnięta – wąż nie może zsuwać się pod obciążeniem ciśnieniem. Nie przesadzaj z dokręceniem opaski ślimakowej, aby nie uszkodzić struktury węża (zbyt silne ściśnięcie może przeciąć gumę). Po zaciśnięciu spróbuj obrócić i wysunąć wąż ręcznie – jeśli trzyma się pewnie, montaż jest poprawny.

Krok 4: Sprawdzenie szczelności. Po zainstalowaniu gniazd i wtyków, zanim przystąpisz do normalnej pracy, przeprowadź próbę szczelności. Stopniowo podnieś ciśnienie w układzie (powoli otwierając zawór zasilający sprężone powietrze). Nie podłączaj jeszcze narzędzi – najpierw zweryfikuj, czy wszystkie nowe połączenia są szczelne. Odsłuchaj okolice wkręconych gniazd – czy nie słychać syczenia uciekającego powietrza. Dla pewności możesz nanieść pianę mydlaną lub roztwór wody z detergentem na miejsce połączenia gwintowego i wokół opaski na wężu. Jeśli pojawiają się bąbelki, oznacza to nieszczelność. W razie wykrycia przecieku, ponownie odetnij dopływ powietrza i spuść ciśnienie, po czym: dla połączenia gwintowanego – dokręć odrobinę mocniej (lub rozłącz i dołóż nową uszczelkę/taśmę), dla połączenia wąż-wtyk – dociśnij mocniej opaskę lub załóż dodatkową. Powtórz test, aż wszelkie syczenia i bąbelki znikną. Poprawny montaż oznacza brak wycieków przy pełnym roboczym ciśnieniu.

Krok 5: Eksploatacja – podłączanie i rozłączanie. Prawidłowo zamontowane szybkozłącze jest bardzo łatwe w użyciu. Aby podłączyć narzędzie lub odcinek węża zakończony wtykiem DN 10 do gniazda DN 10, chwyć wtyk w dłoń i wsuń go prosto w gniazdo aż do zatrzaśnięcia. Standardowe szybkozłączki PREMA umożliwiają wpięcie bez odciągania tulei – sprężynująca tuleja gniazda sama odsunie się pod naciskiem wtyku, a kulki ryglujące zaskoczą we właściwe miejsce (usłyszysz charakterystyczne kliknięcie). Po wsunięciu upewnij się, że połączenie się zaryglowało – delikatnie pociągnij wąż, złącze nie powinno się rozpiąć. Dzięki precyzyjnej obróbce elementów i zastosowaniu hartowanych kulek mechanizm ryglujący działa płynnie: wtyk zatrzaskuje się pewnie, a jednocześnie minimalizowane są opory tarcia przy zapinaniu.

Aby rozłączyć szybkozłącze, jedną ręką odciągnij do tyłu karbowaną tuleję zewnętrzną gniazda. Tym ruchem zwalniasz kulki blokujące – sprężyna zaworu w gnieździe równocześnie wypycha wtyk na zewnątrz. Trzymaj pewnie zarówno przewód z wtykiem, jak i samo gniazdo (np. przymocowane do instalacji) – w momencie rozłączenia wtyk zostanie odepchnięty, a z węża może wydostać się krótkotrwały strumień powietrza uwalnianego z odłączonej strony. Jest to normalne zjawisko w złączach jednostronnie odcinających. Rozpinaj złącze stanowczym ruchem, ale kontroluj wąż, by nie uderzył nikogo w otoczeniu. Warianty stalowe i nierdzewne mają mocne sprężyny, więc odpychają wtyk energicznie – upewnij się, że nic nie znajduje się bezpośrednio na linii wylotu wtyku. Po rozłączeniu sprawdź, czy na wtyku lub w gnieździe nie pozostały zabrudzenia (np. krople oleju, kurz, fragmenty uszczelki). W razie potrzeby przetrzyj lub przedmuchaj sprężonym powietrzem przed ponownym połączeniem.

Krok 6: Konserwacja podstawowa. Szybkozłącza DN 10 zostały zaprojektowane jako elementy niewymagające częstej obsługi, jednak regularna drobna konserwacja przedłuży ich żywotność. Co pewien czas (np. raz na kilka tygodni, zależnie od intensywności pracy i czystości otoczenia) oczyść złącza z zewnątrz z kurzu, pyłu i brudu. Szczególnie zwróć uwagę na okolice mechanizmu kulkowego i wlotu gniazda – te miejsca powinny pozostawać czyste, by kulki mogły swobodnie pracować, a uszczelka zaworu prawidłowo przylegać. Do czyszczenia użyj suchej szmatki lub sprężonego powietrza (wydmuchaj zanieczyszczenia z gniazda). Unikaj stosowania agresywnych rozpuszczalników – mogą one uszkodzić gumowe uszczelki. Jeśli musisz usunąć tłusty nalot, przetrzyj elementy szmatką zwilżoną alkoholem izopropylowym lub łagodnym detergentem, po czym wytrzyj do sucha. Nie zanurzaj całych złączy w rozpuszczalnikach, zwłaszcza jeśli to wykonanie stalowe z powłoką – długotrwały kontakt z chemikaliami mógłby naruszyć powłokę ochronną.

Jeżeli zauważysz, że mechanizm zaczyna pracować z większym oporem (np. tuleja gniazda ciężej się przesuwa), możesz zaaplikować odrobinę smaru. Najlepiej użyć specjalnego oleju do pneumatyki lub smaru silikonowego neutralnego dla gumy. Wprowadź kroplę oleju na sprężynę lub kulki, kilkukrotnie poruszając tuleją, by środek się rozprowadził. Nadmiar oleju wytrzyj – zbyt duża ilość może przyciągać kurz. Z reguły jednak, jeśli w instalacji pneumatycznej używasz naolejacza, mgła olejowa docierająca wraz z powietrzem do złącza będzie naturalnie konserwować wnętrze – dodatkowe smarowanie nie jest często konieczne. Warianty nierdzewne mają tę zaletę, że nawet przy zaniedbanej konserwacji nie korodują – jednak czysty mechanizm i tak będzie działał sprawniej, więc warto zachować podstawową dbałość.

Krok 7: Wymiana uszczelnień (w razie potrzeby). Szybkozłącza DN 10 są przewidziane na tysiące cykli pracy bez utraty szczelności. Jeśli jednak po kilku latach intensywnego użytkowania zauważysz drobne nieszczelności (np. delikatne syczenie powietrza przy połączeniu, mimo prawidłowego spięcia), przyczyną może być zużycie lub uszkodzenie uszczelki wewnętrznej. W takim przypadku można skontaktować się z producentem lub dystrybutorem w celu zakupu zestawu naprawczego – zwykle zawiera on nowy zaworek z uszczelką lub same o-ringi. Wymiana uszczelki w gnieździe bywa stosunkowo prosta (choć wymaga zachowania czystości i precyzji) i pozwala przywrócić pełną szczelność złącza na kolejne lata. Pamiętaj, by zawsze używać uszczelek o odpowiednim materiale – jeśli posiadasz szybkozłączkę w wykonaniu np. z Vitonem do wysokiej temperatury, wymień na taką samą uszczelkę Vitonową. Nie stosuj tanich zamienników o nieznanej odporności, bo mogą szybko ulec zniszczeniu. Po serwisie zawsze wykonaj test szczelności jak w kroku 4.

P: Co oznacza symbol DN 10 w nazwie szybkozłączy?

O: Oznaczenie DN 10 (spotykane też jako NW 10) to skrót od Diameter Nominal o wartości 10 mm. Informuje ono o nominalnej średnicy przelotu złącza, czyli przybliżonej średnicy wewnętrznego otworu, przez który przepływa medium. Im większa wartość DN, tym większy przekrój wewnętrzny złącza i tym samym wyższa potencjalna przepustowość. Szybkozłączki DN 10 zaliczają się do dość dużych złączy pneumatycznych – zapewniają przepływy rzędu kilku tysięcy litrów na minutę. Dla porównania, popularne w małych warsztatach szybkozłączki do powietrza to często DN 7,2 lub DN 5, o niższych przepływach. W praktyce wybór DN 10 oznacza, że złącze nie będzie ograniczać wydajności nawet wymagających narzędzi pneumatycznych. Oczywiście, aby w pełni wykorzystać możliwości przepływowe DN 10, również pozostałe elementy instalacji (średnice węży, zaworów, rozdzielaczy) powinny mieć zbliżone przekroje – wtedy wąskim gardłem nie będzie ani złącze, ani inne komponenty.

P: Czym różni się szybkozłącze jednostronnie odcinające od dwustronnie odcinającego?

O: Jednostronnie odcinające szybkozłącze posiada zawór odcinający tylko w jednej części – w gnieździe (żeńskiej części). Po rozłączeniu zawór ten automatycznie zamyka wylot, nie wypuszczając powietrza ze strony zasilania. Wtyk (część męska) nie ma zaworu, więc po odpięciu ciśnienie z węża lub narzędzia uchodzi swobodnie na zewnątrz. Natomiast szybkozłącze dwustronnie odcinające ma zawory w obu częściach – i gniazdo, i wtyk odcinają przepływ przy rozłączeniu, przez co obie strony złącza zostają automatycznie zamknięte. W praktyce różnica jest taka, że przy jednostronnym złączu po odpięciu tylko strona zasilania trzyma ciśnienie (bo jest odcięta), a strona narzędzia się rozpręża. Przy dwustronnym – zarówno przewód zasilający, jak i przewód po stronie narzędzia pozostają pod ciśnieniem wewnętrznym. W pneumatyce niemal wszystkie złącza (w tym DN 10 CPP PREMA) to jednostronnie odcinające, bo bezpieczniej jest, gdy odłączony wąż się opróżni – nie „strzela” wtedy sprężonym powietrzem przy następnym podłączeniu ani nie stwarza zagrożenia. Dwustronne odcięcie jest stosowane głównie w złączach do cieczy i hydraulicznych, aby uniknąć wycieku płynu przy rozpinaniu. Trzeba przy tym zaznaczyć, że złącza dwustronne mają zwykle mniejszy przepływ (dwa zawory w środku ograniczają przekrój), więc do sprężonego powietrza wybiera się je rzadko – tylko gdy specyfika procesu tego wymaga.

P: Czy szybkozłączki DN 10 różnych producentów są ze sobą kompatybilne?

O: W większości przypadków tak, o ile mają ten sam standardowy profil. Szybkozłącza DN 10 są dość ustandaryzowane – wielu producentów stosuje wspólne wzorce wymiarowe nazywane profilami. Dla pneumatycznych złączy DN 10 bardzo rozpowszechniony jest profil typu 27 (określany też jako 27KA, standard 410 itp.). Szybkozłączki CPP PREMA DN 10 (zarówno stalowe, jak i nierdzewne) są projektowane właśnie według tego profilu. To oznacza, że np. gniazdo PREMA DN 10 będzie pasować do wtyku DN 10 typu 27 innej marki i odwrotnie – wtyk PREMA zepnie się z gniazdem innego producenta, jeśli ten również stosuje typ 27 dla DN 10. Warunkiem jest więc zgodność typu i rozmiaru. Nie da się połączyć elementów o różnych DN (np. wtyk DN 7,8 nie wejdzie w gniazdo DN 10 – jest fizycznie mniejszy). Tak samo złącze o innym profilu (np. nietypowym) może nie pasować mimo tego samego DN. Na szczęście w segmencie przemysłowym profil europejski z normalizacją typ 27 jest praktycznie standardem dla DN 10, a inne standardy występują rzadko. Reasumując – trzymając się popularnych komponentów, możemy swobodnie łączyć szybkozłączki DN 10 różnych marek. Zawsze warto jednak sprawdzić dokumentację techniczną lub oznaczenia – symbole typu (np. 27, 410, 10KA) świadczą o kompatybilności. CPP PREMA dba o utrzymanie zgodności wymiarowej, dzięki czemu jej złącza są uniwersalne.

P: Dlaczego warto wybrać szybkozłącza stalowe zamiast mosiężnych?

O: Wiele typowych szybkozłączy pneumatycznych dostępnych jest w wersji mosiężnej (niklowanej) oraz stalowej. Mosiądz to świetny materiał – nie rdzewieje i jest wystarczająco wytrzymały do większości zastosowań, dlatego złącza mosiężne sprawdzają się w warunkach umiarkowanych. Jednak w pewnych sytuacjach lepszym wyborem okazują się wykonania stalowe. Po pierwsze: hartowana stal ma znacznie wyższą twardość i odporność mechaniczną niż mosiądz. Stalowe szybkozłącze zniesie duże obciążenia udarowe, szarpnięcia, upadki narzędzi czy tarcie po szorstkiej posadzce, podczas gdy mosiężne mogłoby się odkształcić, pęknąć lub zarysować. W ciężkich warunkach (plac budowy, hala produkcyjna) przewaga stali pod względem wytrzymałości jest kluczowa – stłuczenie młotkiem czy najechanie wózkiem widłowym nie spowoduje natychmiastowego uszkodzenia złącza stalowego. Po drugie: stalowe elementy – zwłaszcza te zabezpieczone przed korozją (ocynkowane lub nierdzewne) – lepiej znoszą długotrwałą ekspozycję na czynniki atmosferyczne i agresywne środowisko. Nie występuje u nich zjawisko odcynkowania ani erozji struktury materiału, które czasem dotyka mosiądz w bardzo specyficznych warunkach (np. kontakt z amoniakiem czy woda morska mogą wypłukiwać cynk z mosiądzu, osłabiając go). Stal zachowuje swoją wytrzymałość latami, a odpowiednia powłoka chroni przed rdzą. Po trzecie: szybkozłącza stalowe mają z reguły większy margines bezpieczeństwa pod kątem ciśnienia. Projektuje się je z myślą o wyższych obciążeniach, dzięki czemu oferują dłuższą żywotność nawet przy intensywnej eksploatacji pod sporym ciśnieniem. Po czwarte: stalowe wtyki i gniazda zużywają się wolniej w miejscach krytycznych – np. czoło wtyku stykające się z uszczelką zaworu w gnieździe. Mosiądz, będąc miękki, po setkach podłączeń może wyrobić drobne wgniecenie od ciągłego nacisku uszczelki, co z czasem pogorszy szczelność. Stal hartowana jest znacznie odporniejsza na takie zużycie – zachowuje gładkość i kształt, zapewniając szczelność nawet po tysiącach cykli. Podsumowanie: jeśli planujesz intensywną, profesjonalną eksploatację w trudnych warunkach, stalowe szybkozłącza DN 10 zapewnią dłuższą żywotność i mniejsze ryzyko awarii niż czysto mosiężne. W praktyce wiele złączy łączy te materiały (np. stalowy wtyk i mosiężne gniazdo) dla optymalizacji cech – CPP PREMA również oferuje takie konfiguracje – ale przy wyborze między pełnym mosiądzem a pełną stalą, stal wygrywa w ciężkich zastosowaniach.

P: Kiedy warto zastosować szybkozłączki ze stali nierdzewnej?

O: Szybkozłącza nierdzewne DN 10 zostały stworzone z myślą o środowiskach, gdzie zwykłe materiały mogą szybko ulec korozji lub zanieczyszczeniu. Warto je wybrać przede wszystkim wtedy, gdy:

Złącza będą narażone na wilgoć, wodę lub chemikalia. Stal nierdzewna gwarantuje odporność na rdzę przy ciągłym kontakcie z wodą, parą wodną, a także większością substancji chemicznych obecnych w przemyśle (np. detergenty, słabe kwasy, solanki). Jeśli instalacja pneumatyczna pracuje na zewnątrz, w deszczu czy w atmosferze morskiej – nierdzewne szybkozłączki zachowają pełną funkcjonalność, podczas gdy stal ocynkowana po pewnym czasie mogłaby pokryć się nalotem rdzy (gdy powłoka cynkowa zostanie uszkodzona lub zużyta).

Wymagana jest wysoka czystość i higiena. W branży spożywczej i farmaceutycznej elementy stalowe nierdzewne są standardem. Szybkozłącza nierdzewne nie wprowadzają zanieczyszczeń do medium (brak ryzyka np. łuszczenia powłoki niklowej) i łatwo je umyć czy wydezynfekować. Mogą być regularnie myte ciśnieniowo, poddawane działaniu pary czy środków odkażających bez utraty właściwości. Wykorzystuje się je przy liniach produkcji żywności, napojów, leków – wszędzie tam, gdzie korozja lub cząstki metalu mogłyby skazić produkt.

Występują bardzo agresywne warunki środowiskowe. Jeśli szybkozłączki mają pracować w otoczeniu kwaśnych oparów, w pobliżu kąpieli chemicznych, przy malowaniu natryskowym agresywnymi farbami czy w kontakcie z wodą morską – stal nierdzewna zapewni dużo dłuższą żywotność niż nawet najlepsze powłoki na stali zwykłej. Np. w oczyszczalniach ścieków czy zakładach chemicznych nierdzewne złącza to często jedyna sensowna opcja.

W instalacji medium jest nie tylko powietrze. Gdy szybkozłączka DN 10 ma służyć do podłączania także innych mediów niż sprężone powietrze – np. wody chłodzącej, sprężonego CO₂, azotu w przemyśle spożywczym, czy nawet oleju hydraulicznego o niskim ciśnieniu – wtedy materiał nierdzewny będzie bardziej uniwersalny. Nie ryzykujemy korozji elektrochemicznej, jaka mogłaby zajść przy kontakcie np. mosiądzu z niektórymi cieczami, a ponadto łatwiej utrzymać czystość wewnątrz złącza (ważne np. przy przełączaniu medium z powietrza na wodę i odwrotnie).

Wymagana jest maksymalna niezawodność długoterminowa bez konserwacji. Złącza nierdzewne praktycznie nie wymagają troski o powłoki antykorozyjne – bo ich nie mają. Jeśli instalacja ma działać latami w trybie ciągłym i nie będzie często przeglądana, nierdzewka daje pewność, że nawet po długim czasie złącze rozepnie się bez problemu (brak zardzewiałych sprężyn czy zapieczonych elementów).

Reasumując, szybkozłączki ze stali nierdzewnej warto stosować tam, gdzie zwykłe mogłyby zawieść z powodu korozji bądź gdzie obowiązują szczególne wymagania czystości. Ich wadą jest wyższy koszt zakupu w porównaniu do standardowych stalowych czy mosiężnych, ale z nawiązką rekompensuje to bezpieczeństwo, trwałość i uniwersalność w wymagających warunkach. W mniej agresywnym środowisku nierdzewka nie jest konieczna – szybkozłącza stalowe z odpowiednią powłoką poradzą sobie świetnie. Jednak w przypadku wody, żywności, farmacji, chemikaliów czy stałej pracy na zewnątrz, wybór nierdzewnych złączy DN 10 zapewni spokój ducha i długotrwałą, bezawaryjną eksploatację.

P: Jakie maksymalne ciśnienie i przepływ obsługują te szybkozłącza?

O: Szybkozłącza DN 10 są przystosowane do bardzo wysokich obciążeń przepływowych i ciśnieniowych. Bezpieczne ciśnienie pracy ciągłej deklarowane przez CPP PREMA wynosi około 16 bar, co i tak znacząco przewyższa typowe 6–10 bar w sieciach sprężonego powietrza. Maksymalne ciśnienie statyczne (przy którym złącze pozostaje szczelne, ale nie jest zalecane do długotrwałej pracy) sięga 35 bar. Taki zapas oznacza, że w normalnych warunkach złącza pracują daleko od granicy wytrzymałości, co przekłada się na ich długoterminową niezawodność. Jeśli chodzi o przepływ, to jak wspomniano wcześniej, złącze DN 10 jest w stanie przepuścić nawet do ~3900 l/min powietrza przy odpowiednich warunkach (zasilanie 6 bar, akceptowalny spadek ciśnienia około 0,5 bar). Te wartości sprawiają, że DN 10 zalicza się do najwydajniejszych standardowych złączy pneumatycznych. Należy jednak pamiętać, że osiągnięcie maksymalnego przepływu wymaga również zastosowania odpowiednio dużych przekrojów w całym układzie (węże, zawory itp.). Jeśli np. do szybkozłącza DN 10 podłączymy długi wąż o małej średnicy, to przepływ ograniczy wąż, a nie samo złącze. Z doświadczenia wynika, że w typowych zastosowaniach rzadko kiedy wykorzystuje się pełne 3900 l/min – ale złącze gwarantuje, że przynajmniej ono nie będzie punktem ograniczającym.

P: Czy szybkozłącza DN 10 wymagają specjalnej konserwacji?

O: Elementy te zostały zaprojektowane tak, by działać długo i bezawaryjnie przy minimalnej obsłudze. Niemniej jednak podstawowe czynności konserwacyjne są zalecane, aby utrzymać złącza w optymalnym stanie:

Czyszczenie: co pewien czas usuń zabrudzenia z zewnątrz złącza, szczególnie w okolicach ruchomych części (tulei, kulek). Użyj sprężonego powietrza lub miękkiej szczoteczki. Nie dopuszczaj, by do wnętrza gniazda dostał się piasek, pył czy opiłki – mogą one powodować przyspieszone zużycie uszczelnień lub zacinanie mechanizmu.

Smarowanie: standardowo szybkozłączki są fabrycznie nasmarowane i przepływające powietrze z olejową mgłą również je konserwuje. Jeśli jednak zauważysz wzrost oporu przy łączeniu lub „suchą” pracę tulei, możesz zaaplikować kropelkę oleju do pneumatyki na mechanizm blokujący (np. na sprężynę w gnieździe). Poruszaj kilkukrotnie tuleją, by olej się rozprowadził, a nadmiar wytrzyj. Używaj tylko olejów przeznaczonych do pneumatyki lub neutralnych smarów – unikaj oliwy kuchennej czy WD-40, bo mogą uszkodzić uszczelki.

Kontrola szczelności: od czasu do czasu, zwłaszcza po bardzo intensywnym użytkowaniu, zwróć uwagę czy złącze nie zaczyna przepuszczać powietrza w stanie połączonym. Jeśli tak, sprawdź stan uszczelki w gnieździe – być może jest zużyta lub zabrudzona. Czystą szmatką możesz przetrzeć krawędź uszczelki (po uprzednim odcięciu ciśnienia i rozłączeniu złącza). Jeśli to nie pomoże, rozważ wymianę uszczelki.

Ochrona przed korozją: dotyczy głównie złączy stalowych – upewnij się, że powłoka ocynkowana/niklowana nie została poważnie uszkodzona (np. głębokie rysy do gołej stali). W razie czego takie miejsce można zabezpieczyć lakierem lub smarem, aby nie rdzewiało. W złączach nierdzewnych ten problem odpada, ale warto chronić je przed kontaktem z silnie żrącymi substancjami, które mogłyby punktowo uszkodzić stal (np. chlorki w dużym stężeniu mogą powodować korozję wżerową nierdzewki).

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści