Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

- Osuszacze, uzdatnianie powietrza

Lista podgrup: Węże do form wtryskowych

Węże do form wtryskowych

Węże do form wtryskowych dostępne w ofercie sklepu CPP PREMA to wysokiej klasy przewody elastyczne zaprojektowane do pracy w zamkniętych i otwartych układach chłodzenia i grzania form wtryskowych, gorących kanałów, kanałów temperaturowych i elementów grzewczych stosowanych w przetwórstwie tworzyw sztucznych. Dzięki połączeniu dwóch komplementarnych grup produktów – klasycznych przewodów EPDM z serii 80.0043 oraz samouszczelniających przewodów z elastomeru NBR z rdzeniem tekstylnym – powstała kategoria kompletnie pokrywająca potrzeby współczesnych operatorów i konstruktorów linii technologicznych.

Rozwiązania dostępne w tej kategorii oferują szeroką gamę średnic roboczych, dopasowanych do przyłączy stosowanych w standardowych kanałach chłodzenia form. Wszystkie przewody zostały zaprojektowane do pracy pod ciśnieniem i w podwyższonej temperaturze, co pozwala na bezpieczne i efektywne zarządzanie obiegiem cieczy chłodzącej lub grzewczej. Węże cechują się wysoką elastycznością, odpornością na uszkodzenia mechaniczne oraz znakomitymi parametrami szczelności – również w przypadku wersji bez użycia opasek zaciskowych.

Dwa główne typy przewodów w kategorii:

Węże EPDM do form wtryskowych (seria 80.0043)

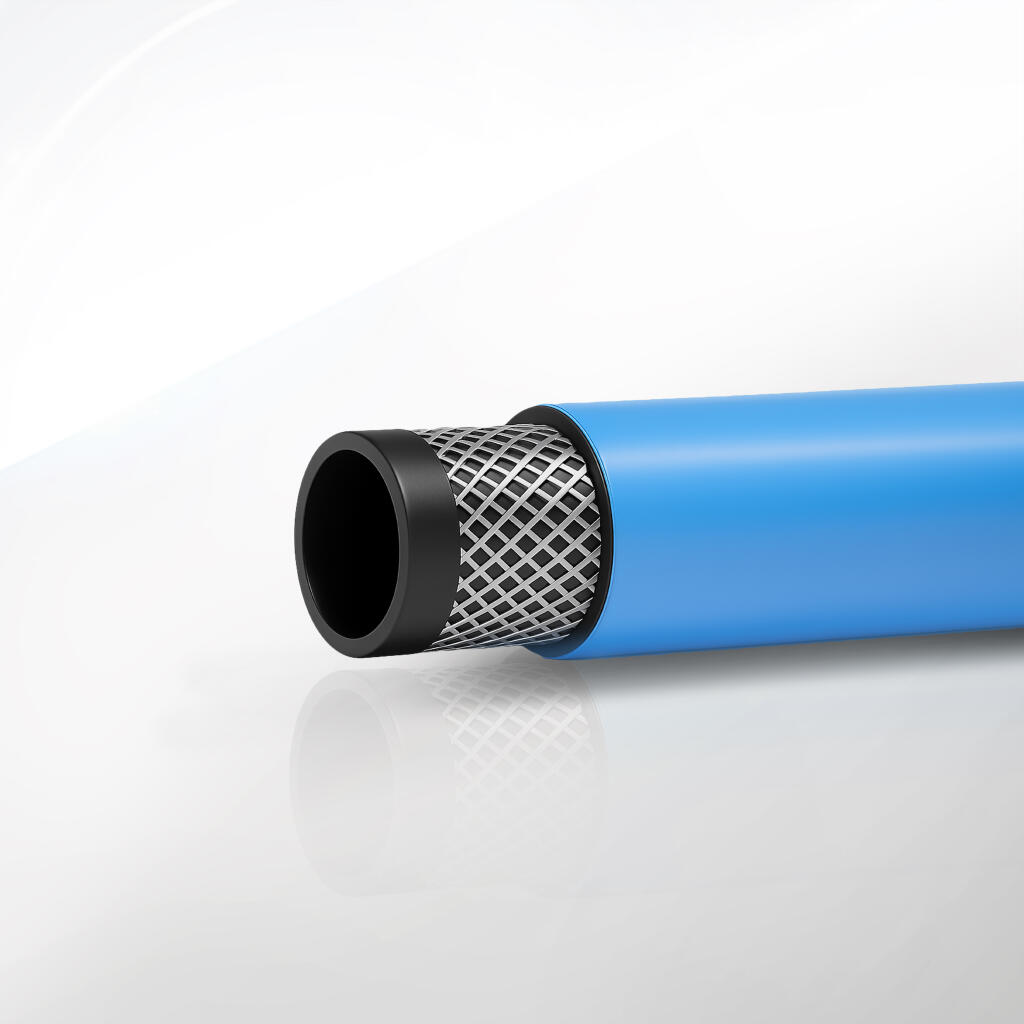

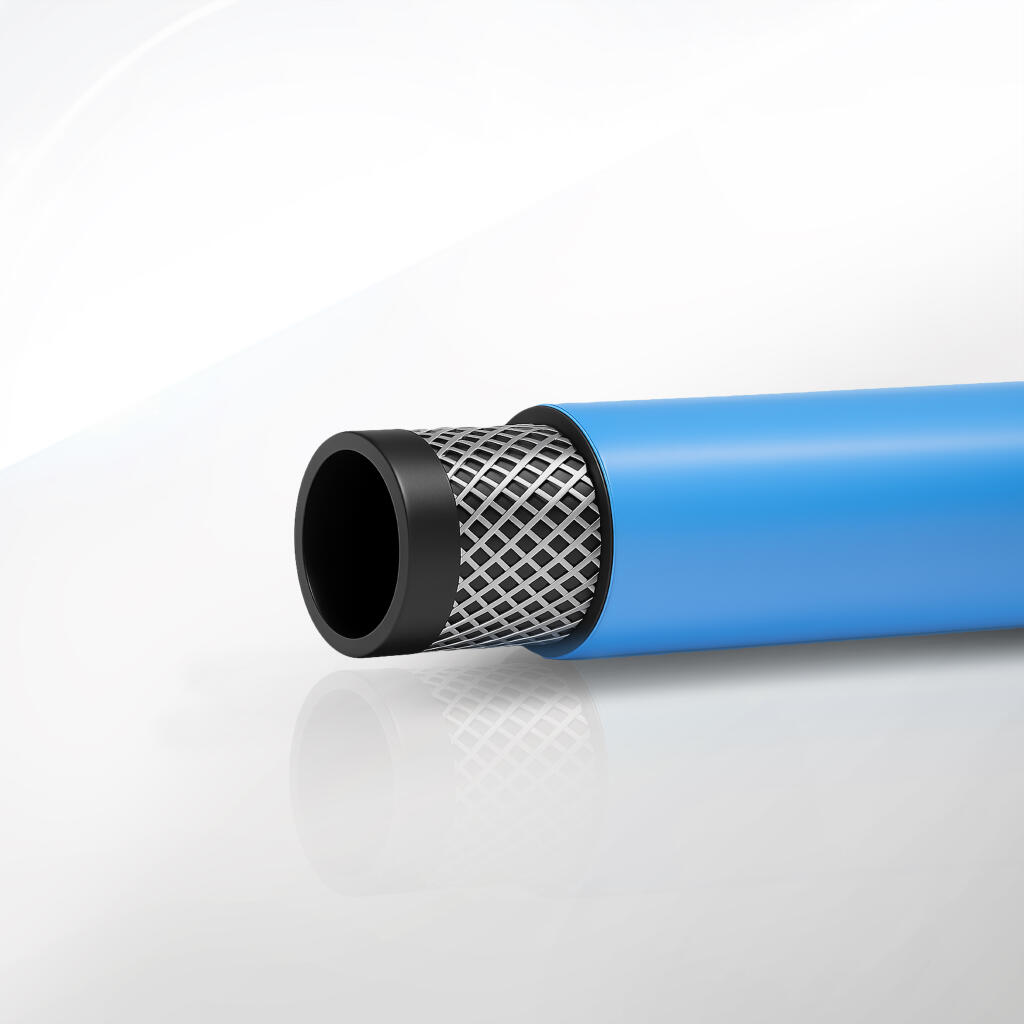

Przewody wykonane z kauczuku syntetycznego EPDM, przeznaczone do pracy w temperaturze do 160°C i przy ciśnieniu do 20 barów. Charakteryzują się dużą elastycznością, odpornością na glikole, parę wodną i warunki atmosferyczne. Dostępne w wariantach o średnicach DN10–DN25 w kolorach niebieskim, czerwonym i czarnym.Węże samouszczelniające z kauczuku NBR (typ MHF)

Elastyczne przewody termoplastyczne z osłoną z kauczuku nitrylowego NBR, wyposażone w rdzeń tekstylny oraz warstwę samouszczelniającą, umożliwiającą montaż bez użycia opasek zaciskowych. Produkty te są idealne do zastosowań, gdzie istotne jest szybkie i szczelne łączenie węży z króćcami bez konieczności stosowania narzędzi.

Najważniejsze zalety produktów z kategorii:

Odporność na temperaturę: do 160°C (EPDM) i do 125°C (NBR).

Ciśnienie robocze: do 20 barów (EPDM) i do 10 barów (samouszczelniające).

Elastyczna konstrukcja: umożliwia łatwe prowadzenie przewodów w ograniczonych przestrzeniach.

Szybki montaż: wersje samouszczelniające umożliwiają natychmiastowe podłączenie do instalacji.

Zgodność z instalacjami form wtryskowych: odpowiednie dla większości popularnych systemów chłodzenia i temperowania form.

Odporność chemiczna: na wodę, glikole, lekkie oleje i czynniki atmosferyczne.

Długości handlowe: odcinki standardowe 20 metrów lub dostępne na metry bieżące.

Kategoria „Węże do form wtryskowych” powstała z myślą o automatyzacji i niezawodności procesów związanych z przetwórstwem tworzyw sztucznych. Umożliwia szybkie dopasowanie odpowiedniego typu przewodu – niezależnie od tego, czy użytkownik potrzebuje klasycznej, sprawdzonej konstrukcji EPDM, czy nowoczesnego, samouszczelniającego przewodu opartego na rdzeniu tekstylnym i powłoce NBR. Produkty tej kategorii są gotowe do natychmiastowego montażu, nie wymagają skomplikowanej obróbki końcówek i mogą być stosowane zarówno w instalacjach stacjonarnych, jak i mobilnych.

Węże do form wtryskowych pełnią kluczową funkcję w nowoczesnych systemach chłodzenia i temperowania form wykorzystywanych w przetwórstwie tworzyw sztucznych. Dzięki ich obecności możliwe jest precyzyjne kontrolowanie temperatury formy, co wpływa bezpośrednio na jakość, powtarzalność oraz czas cyklu produkcyjnego. Produkty dostępne w tej kategorii – zarówno klasyczne przewody EPDM z serii 80.0043, jak i samouszczelniające przewody NBR – oferują szerokie spektrum zastosowań w wielu branżach przemysłu.

1. Chłodzenie form wtryskowych – aplikacje główne

Najważniejszym obszarem wykorzystania omawianych węży są zamknięte układy chłodzenia form wtryskowych. W trakcie wtryskiwania tworzywa do formy, forma nagrzewa się do wysokich temperatur – konieczne jest jej szybkie i skuteczne schłodzenie, aby zapewnić prawidłowe zastygnięcie detalu oraz umożliwić rozpoczęcie kolejnego cyklu.

Węże do form wtryskowych stosuje się w celu:

doprowadzenia chłodziwa (np. wody lub roztworu glikolu) do formy,

odprowadzenia podgrzanego medium z kanałów chłodzących,

zapewnienia odpowiedniego przepływu cieczy w systemach wieloobiegowych,

podłączenia rozdzielaczy i kolektorów do formy.

2. Zastosowanie w układach temperowania i grzania form

Oprócz chłodzenia, w wielu procesach konieczne jest utrzymywanie formy w stałej temperaturze, co wymaga zastosowania układów temperujących, najczęściej z wykorzystaniem grzałek i pomp obiegowych zasilanych ciepłą wodą lub olejem grzewczym. W takich układach wykorzystuje się zarówno przewody EPDM, jak i przewody samouszczelniające, o ile temperatura nie przekracza dopuszczalnych granic materiału.

Typowe funkcje:

transport gorącej wody o temperaturze do 160°C (EPDM),

łączenie form z agregatami grzewczymi,

zasilanie obiegów kanałów grzejnych w formach do detali technicznych.

3. Zastosowanie w przemyśle przetwórstwa tworzyw sztucznych

Węże do form wtryskowych są standardowym wyposażeniem zakładów zajmujących się produkcją:

elementów technicznych z tworzyw sztucznych,

detali o wysokim stopniu skomplikowania geometrycznego,

komponentów motoryzacyjnych, AGD, RTV,

wyrobów cienkościennych wymagających wysokiej precyzji formowania.

W każdym z powyższych przypadków równomierne chłodzenie formy pozwala uniknąć deformacji, zniekształceń lub niejednorodności materiałowej.

4. Zastosowanie w systemach automatyki formującej

W nowoczesnych liniach produkcyjnych wykorzystujących roboty przemysłowe i zautomatyzowane wtryskarki, węże muszą spełniać dodatkowe wymagania:

duża elastyczność przy ruchu ramienia robota,

odporność na drgania i skręcanie,

szybki montaż i demontaż w przypadku wymiany formy.

Tutaj szczególną przewagę mają przewody samouszczelniające, które dzięki swojej konstrukcji nie wymagają stosowania opasek ani narzędzi montażowych, a jednocześnie zapewniają szczelność przy ciśnieniu do 10 barów.

5. Inne branże i zastosowania uzupełniające

Oprócz przetwórstwa tworzyw, węże te znajdują zastosowanie również w:

układach chłodzenia komponentów maszyn,

liniach do produkcji opakowań termoplastycznych,

układach hydrauliki niskociśnieniowej,

systemach grzewczych i HVAC w otoczeniu maszyn przetwórczych,

technologiach prototypowania i produkcji małoseryjnej.

Dzięki swojej budowie i odporności na chemikalia, przewody można bez obaw stosować także w obecności mgieł olejowych, zanieczyszczonej wody technologicznej i pary niskociśnieniowej.

Korzyści z zastosowania przewodów z tej kategorii:

Szybka identyfikacja mediów dzięki kolorystyce (niebieski/czerwony/czarny),

Odporność na glikole, wodę zdemineralizowaną i wysoką temperaturę,

Możliwość stosowania w środowisku dynamicznym, mobilnym i narażonym na wibracje,

Redukcja czasu przestoju – szybki montaż wersji samouszczelniających,

Uniwersalność zastosowań – od urządzeń laboratoryjnych po ciężki przemysł przetwórczy.

Węże do form wtryskowych dostępne w ofercie CPP PREMA to specjalistyczne produkty o precyzyjnie określonych parametrach technicznych, zaprojektowane z myślą o zastosowaniach w przemyśle przetwórstwa tworzyw sztucznych. Z uwagi na ich różne konstrukcje i zastosowane materiały, parametry poszczególnych modeli zostały dostosowane do konkretnych potrzeb aplikacyjnych – od prostych połączeń chłodzących po dynamiczne, ruchome linie produkcyjne z wymaganiami szybkiego montażu.

1. Węże EPDM – seria 80.0043

Ta linia węży przeznaczona jest do pracy w wysokiej temperaturze i pod ciśnieniem. Wykonana z jednolitego kauczuku EPDM, oferuje stabilność parametrów w szerokim zakresie warunków roboczych.

Średnice wewnętrzne dostępne w serii:

DN10 (Ø10 mm)

DN13 (Ø13 mm)

DN19 (Ø19 mm)

DN25 (Ø25 mm)

Średnice zewnętrzne:

Ø16 mm dla DN10

Ø20 mm dla DN13

Ø26 mm dla DN19

Ø34 mm dla DN25

Zakres temperatury pracy:

Do 160°C dla DN10, DN13, DN19

Do 130°C dla DN25

Maksymalne ciśnienie robocze:

20 bar w całym zakresie średnic

Długość handlowa:

Odcinki po 20 metrów, z możliwością docinania na wymiar

Kolory zewnętrzne powłoki:

Niebieski – oznaczenie „B”

Czerwony – oznaczenie „R”

Czarny – oznaczenie „S”

Zastosowanie techniczne:

Układy chłodzenia i grzania form

Obiegi zamknięte i otwarte

Praca cykliczna i ciągła

2. Węże samouszczelniające – typ MHF

Przewody z tej grupy charakteryzują się unikalną konstrukcją umożliwiającą szybkie połączenie z króćcem bez konieczności użycia opaski zaciskowej. To możliwe dzięki obecności warstwy samouszczelniającej i wewnętrznego wzmocnienia tekstylnego.

Średnice wewnętrzne:

Ø10 mm (typ MHF1025)

Ø13 mm (typ MHF1325)

Zakres temperatury pracy:

Do 125°C przy pełnym ciśnieniu

Możliwa krótkotrwała ekspozycja na wyższe temperatury do 130°C

Maksymalne ciśnienie robocze:

10 bar

Konstrukcja techniczna:

Warstwa wewnętrzna z mieszanki NBR (kauczuk butadienowo-akrylonitrylowy)

Rdzeń tekstylny – włókna oplotowe wzdłużne i poprzeczne

Warstwa zewnętrzna z miękkiego, odpornego na ścieranie NBR

Powłoka przystosowana do szczelnego kontaktu z powierzchnią króćca

Kolorystyka zewnętrzna:

Czerwony, niebieski i czarny – dla szybkiej identyfikacji obiegów

Długości odcinków:

Dostępne w wersjach ciętych na metry

Możliwość indywidualnego dopasowania do instalacji

Wspólne cechy dla obu typów przewodów:

Wysoka elastyczność: ułatwia prowadzenie przewodów wokół urządzeń, maszyn i modułów formujących

Odporność na glikole: wszystkie węże zachowują swoje właściwości w kontakcie z cieczami grzewczymi na bazie glikolu etylenowego i propylenowego

Stabilność mechaniczna: odporność na zgniatanie, pękanie i rozwarstwienie pod wpływem pulsacyjnego ciśnienia

Odporność na ozon i UV: mogą pracować w warunkach zewnętrznych lub w środowiskach o podwyższonej wilgotności i nasłonecznieniu

Minimalny promień gięcia: uzależniony od średnicy, nie powinien być mniejszy niż 5-krotność zewnętrznej średnicy przewodu

Uwagi eksploatacyjne:

Węże samouszczelniające nie powinny być używane w aplikacjach o dużej amplitudzie drgań lub bardzo wysokim ciśnieniu roboczym – tam lepiej sprawdzą się przewody EPDM z opaskami

W przypadku przewodów NBR, maksymalna szczelność uzyskiwana jest przy właściwym doborze króćca (powierzchnia gładka, bez zadziorów, średnica zgodna z nominalną)

Węże nie powinny być stosowane do przesyłu cieczy zawierających oleje syntetyczne, paliwa, rozpuszczalniki lub agresywne chemikalia

Materiały zastosowane w produkcji węży do form wtryskowych mają bezpośredni wpływ na ich odporność temperaturową, mechaniczną i chemiczną. W przypadku tej kategorii zastosowano dwa niezależne podejścia konstrukcyjne: pełnościenną strukturę z kauczuku EPDM (seria 80.0043) oraz warstwową konstrukcję samouszczelniającą z elastomeru NBR z oplotem tekstylnym (typ MHF). Oba rozwiązania zostały opracowane z myślą o zapewnieniu maksymalnej trwałości, szczelności i bezpieczeństwa pracy w układach chłodzenia i grzania form wtryskowych.

1. Kauczuk EPDM – główny materiał serii 80.0043

EPDM (etyleno-propyleno-dienowy monomer) to elastomer syntetyczny o znakomitych właściwościach technicznych, który został zastosowany jako materiał konstrukcyjny w całym przekroju węży z serii 80.0043. Charakteryzuje się wysoką odpornością na starzenie cieplne, chemikalia i działanie środowiska atmosferycznego.

Kluczowe właściwości materiałowe EPDM:

Odporność temperaturowa: zakres roboczy do 160°C, przy zachowaniu elastyczności i integralności strukturalnej.

Odporność na wodę i glikole: EPDM nie ulega degradacji w kontakcie z roztworami glikolu etylenowego i propylenowego, wodą zdemineralizowaną i wodą technologiczną.

Stabilność chemiczna: bardzo dobra odporność na działanie pary wodnej, ozonu, tlenków azotu, UV i promieniowania słonecznego.

Właściwości fizyczne: materiał o niskiej przepuszczalności gazów, wysokiej elastyczności oraz odporności na zginanie i odkształcenia trwałe.

Izolacja elektryczna: dobre właściwości dielektryczne w zakresie średnich napięć przemysłowych.

Węże wykonane w całości z EPDM nie zawierają oplotu wewnętrznego ani zewnętrznego – ich jednolita struktura gwarantuje brak punktów osłabienia, minimalne ryzyko rozwarstwienia oraz bardzo wysoką odporność na rozciąganie. Brak tekstylnego oplotu sprawia także, że przewody są wyjątkowo elastyczne i łatwe w prowadzeniu, nawet przy małych promieniach gięcia.

2. Kauczuk NBR + oplot tekstylny – przewody samouszczelniające

W przewodach typu MHF zastosowano kauczuk NBR (butadienowo-akrylonitrylowy) jako materiał zewnętrzny i wewnętrzny, natomiast środkową warstwę stanowi specjalnie ułożony tekstylno-włóknisty oplot, który odpowiada za stabilność wymiarową i odporność ciśnieniową przewodu.

Cechy charakterystyczne konstrukcji węży samouszczelniających:

Warstwa wewnętrzna: gładka powierzchnia z elastycznego NBR, odporna na glikole, wodę i ciecz roboczą. Umożliwia bezpieczny przepływ medium bez turbulencji.

Oplot tekstylny: siatka wzmacniająca z włókien syntetycznych o wysokiej wytrzymałości, zabezpieczająca przed rozciąganiem, deformacją i pękaniem pod wpływem ciśnienia (do 10 bar).

Warstwa zewnętrzna: miękka powłoka NBR o zwiększonej przyczepności i elastyczności, która dopasowuje się do króćców i zapewnia samouszczelnienie bez konieczności użycia opasek.

Właściwości samouszczelniające: osiągnięte przez precyzyjnie dobraną elastyczność warstwy zewnętrznej i wytrzymałość wewnętrznego rdzenia tekstylnego – razem tworzą strukturę o kontrolowanym skurczu w osi wzdłużnej.

Ten typ konstrukcji doskonale sprawdza się w aplikacjach dynamicznych i miejscach, gdzie czas montażu i wymiany musi być ograniczony do minimum – np. w systemach szybkiej wymiany form lub w liniach automatycznych.

Odporność chemiczna materiałów:

EPDM:

Doskonała odporność na: woda gorąca, glikole, para wodna, kwasy nieorganiczne rozcieńczone, tlen atmosferyczny, ozon, promieniowanie UV.

Niska odporność na: oleje mineralne, paliwa, smary ropopochodne.

NBR:

Wysoka odporność na: oleje, smary, glikole, woda chłodząca, środki antykorozyjne, mgły olejowe.

Średnia odporność na: rozpuszczalniki polarne, alkohole techniczne.

Niska odporność na: silne utleniacze, para wodna nasycona w temp. >125°C.

Trwałość i starzenie materiałowe:

Zarówno EPDM, jak i NBR w odpowiednio dobranych warunkach eksploatacyjnych wykazują bardzo dobrą odporność na starzenie. W praktyce oznacza to, że węże z tej kategorii mogą być użytkowane przez wiele lat bez utraty elastyczności, szczelności czy odporności mechanicznej, pod warunkiem przestrzegania zaleceń dotyczących temperatury, promienia gięcia i rodzaju medium roboczego.

Warto jednak zaznaczyć, że NBR jest bardziej podatny na utlenianie niż EPDM, dlatego nie zaleca się jego długotrwałego użytkowania na zewnątrz bez zabezpieczeń przed promieniowaniem UV.

Bezpieczeństwo użytkowania:

Wszystkie materiały wykorzystane do produkcji węży są zgodne z obowiązującymi normami przemysłowymi. Nie zawierają halogenów, metali ciężkich ani toksycznych dodatków. Powierzchnie zewnętrzne są odporne na działanie mgły solnej, co czyni przewody odpowiednimi także do środowisk o podwyższonej wilgotności lub agresywnym mikroklimacie.

Materiały konstrukcyjne węży do form wtryskowych zostały tak dobrane, aby zapewnić maksymalną elastyczność zastosowań – od układów statycznych z dużymi średnicami przepływu, po systemy mobilne z szybkozłączkami i króćcami bez opasek. Dzięki temu użytkownik może wybrać wariant idealnie dopasowany do konkretnej aplikacji, bez kompromisów w zakresie trwałości i bezpieczeństwa.

Prawidłowy montaż węży do form wtryskowych ma kluczowe znaczenie dla ich trwałości, szczelności oraz bezpieczeństwa eksploatacji. W zależności od typu przewodu – klasycznego EPDM lub samouszczelniającego z NBR – sposób montażu może się różnić, jednak podstawowe zasady są wspólne dla wszystkich przewodów: unikanie skręcania, zachowanie odpowiedniego promienia gięcia oraz dokładne przygotowanie powierzchni króćca przyłączeniowego. Nieprzestrzeganie wytycznych może prowadzić do nieszczelności, uszkodzeń mechanicznych lub skrócenia żywotności przewodu.

1. Wstępne przygotowanie do montażu:

Zweryfikuj stan przewodu – przed instalacją sprawdź, czy wąż nie posiada żadnych uszkodzeń mechanicznych, pęknięć, odkształceń lub śladów zużycia.

Dopasuj średnicę węża do króćca – dobierz przewód o odpowiedniej średnicy wewnętrznej. Dla króćca Ø13 mm zalecany jest np. wąż DN13.

Zadbaj o czystość końcówki przyłączeniowej – końcówki muszą być czyste, gładkie, bez zadziorów, rdzy czy zadrapań. Tylko gładka powierzchnia zapewnia skuteczne uszczelnienie.

Pracuj w temperaturze pokojowej – przewody najlepiej montować w temperaturze otoczenia od +10 do +40°C, aby zapewnić maksymalną elastyczność materiału.

2. Montaż przewodów EPDM z serii 80.0043:

Krok po kroku:

Docięcie przewodu:

Przytnij przewód ostrym nożem technicznym lub obcinakiem pod kątem prostym (90°), aby zapewnić idealną powierzchnię styku z króćcem.Nałożenie przewodu na króciec:

Wprowadź przewód na króciec o długości co najmniej 1,5 raza większej niż średnica węża. Dla DN13 będzie to min. ~20 mm.Zastosowanie opaski zaciskowej:

Zalecane są opaski śrubowe stalowe lub wzmocnione (heavy-duty).

Dokręć równomiernie, do momentu uzyskania szczelnego kontaktu – unikaj nadmiernego dokręcenia, które może uszkodzić warstwę zewnętrzną.

Zabezpieczenie przed skręceniem:

Przewód nie może być skręcony wokół własnej osi. Pracuje wyłącznie w osi przepływu cieczy.Mocowanie przewodu:

Stosuj obejmy co 0,5–1 m w instalacjach stacjonarnych.

Unikaj prowadzenia węża przez ostre krawędzie lub bez przelotek – może to spowodować przetarcie.

3. Montaż przewodów samouszczelniających (NBR, typ MHF):

Krok po kroku:

Weryfikacja kompatybilności:

Sprawdź, czy króciec ma gładką powierzchnię i jest ściśle dopasowany średnicą do przewodu. Typ MHF1025 pasuje na króciec Ø10 mm, typ MHF1325 – Ø13 mm.Brak opasek zaciskowych:

Te przewody są przeznaczone do pracy bez opasek. Ich konstrukcja wewnętrzna powoduje automatyczne dociśnięcie do króćca po wprowadzeniu przewodu.Wsunięcie przewodu na króciec:

Chwyć wąż przy końcówce i wprowadź ruchem osiowym aż do pełnego osadzenia.

Nie kręć przewodem podczas montażu.

Dopuszczalne jest delikatne nagrzanie króćca (np. do 40°C), co ułatwia osadzenie.

Test szczelności:

Po podłączeniu napełnij układ medium roboczym i sprawdź, czy w punkcie styku nie występuje przeciek, pot cieczy ani deformacja.

4. Zasady prowadzenia przewodów:

Minimalny promień gięcia:

Nie mniejszy niż 5-krotność średnicy zewnętrznej przewodu. Dla przewodu Ø20 mm – minimum 100 mm.Unikaj naprężeń wzdłużnych:

Przewód powinien być lekko ugięty, nigdy naprężony lub „na sztywno”.Zabezpieczenia dynamiczne:

W aplikacjach ruchomych stosuj prowadnice lub tuleje ochronne w miejscach kontaktu z maszyną.

5. Po zakończeniu montażu:

Test hydrauliczny lub pneumatyczny:

Uruchom instalację pod ciśnieniem roboczym, monitoruj szczelność przez kilka minut.Sprawdź temperaturę powierzchni:

Upewnij się, że temperatura medium nie przekracza maksymalnych wartości (160°C dla EPDM, 125°C dla NBR).Dokonaj korekty po 24h pracy:

W przypadku przewodów EPDM – sprawdź opaski, dokręć w razie potrzeby. Przy przewodach NBR – sprawdź stabilność osadzenia.

6. Błędy najczęściej popełniane przy montażu (unikać!):

Użycie plastikowych opasek do węży EPDM.

Skręcanie przewodu przy montażu samouszczelniającego.

Zbyt mały promień gięcia – prowadzi do wewnętrznych pęknięć.

Montaż na zabrudzonym, zardzewiałym lub nieoszlifowanym króćcu.

Brak obejm mocujących w instalacjach pionowych lub z ruchem.

1. Jaki typ węża wybrać: EPDM czy samouszczelniający z NBR?

Wybór zależy od specyfiki aplikacji:

Węże EPDM (seria 80.0043) – polecane do aplikacji o wysokim ciśnieniu (do 20 bar) i temperaturze (do 160°C), w których możliwe jest zastosowanie opasek zaciskowych i nie jest wymagana szybka wymiana przewodu.

Węże samouszczelniające (typ MHF) – rekomendowane tam, gdzie liczy się błyskawiczny montaż i demontaż bez narzędzi, a ciśnienie nie przekracza 10 barów. Idealne w aplikacjach dynamicznych i często rekonfigurowanych układach chłodzenia form.

2. Czy do przewodów samouszczelniających trzeba stosować opaski?

Nie. Te przewody zostały zaprojektowane tak, aby zapewnić szczelność wyłącznie poprzez dopasowanie do króćca. Warstwa zewnętrzna ulega kontrolowanemu naprężeniu i zaciska się na króćcu przy odpowiednim wsunięciu. Opaski nie tylko nie są potrzebne – ich użycie może nawet zaszkodzić, prowadząc do uszkodzenia powłoki.

3. Jakie media robocze są dopuszczalne dla tych przewodów?

Oba typy przewodów są przystosowane do przesyłu:

wody technologicznej,

roztworów glikolu etylenowego lub propylenowego,

cieczy chłodząco-grzewczych stosowanych w układach zamkniętych.

Przewody EPDM nie powinny być używane z olejami mineralnymi, natomiast NBR wykazuje dobrą odporność na lekkie oleje i mgły olejowe, lecz nie jest zalecany do cieczy silnie utleniających i pary nasyconej powyżej 125°C.

4. Czy mogę stosować te węże na zewnątrz, np. w hali półotwartej?

Tak, pod warunkiem:

w przypadku przewodów EPDM – można je stosować na zewnątrz bez dodatkowej ochrony. Są odporne na promieniowanie UV, ozon i warunki atmosferyczne.

w przypadku przewodów NBR – zaleca się ich zabezpieczenie przed długotrwałą ekspozycją na słońce (np. osłona UV), ponieważ NBR jest bardziej podatny na degradację fotochemiczną niż EPDM.

5. Jak długo można eksploatować węże do form bez wymiany?

Przy prawidłowym montażu i eksploatacji, żywotność przewodów wynosi:

dla węży EPDM – 5 do 10 lat,

dla przewodów samouszczelniających NBR – 2 do 5 lat, w zależności od liczby cykli montażu/demontażu i warunków pracy.

Czynniki skracające żywotność to: nadmierne promieniowanie UV, agresywne media chemiczne, zbyt mały promień gięcia, skręcanie przewodu i nieszczelny montaż.

6. Czy można skracać węże samodzielnie?

Tak. Zarówno węże EPDM, jak i samouszczelniające można przycinać na dowolną długość przy użyciu ostrego noża technicznego lub obcinaka. Cięcie powinno być wykonane dokładnie pod kątem prostym, aby zapewnić dobre przyleganie do króćca i szczelność.

7. Jaki minimalny promień gięcia należy zachować?

Promień gięcia powinien wynosić co najmniej:

dla przewodów EPDM: 5 x średnica zewnętrzna (np. dla Ø20 mm = minimum 100 mm),

dla przewodów NBR: 6–7 x średnica zewnętrzna, ponieważ ich konstrukcja wielowarstwowa wymaga większej przestrzeni gięcia.

8. Jakie kolory przewodów są dostępne i do czego służą?

Dostępne są trzy warianty kolorystyczne:

Niebieski – chłodzenie,

Czerwony – grzanie,

Czarny – medium neutralne lub obieg uniwersalny.

Kolorystyka ma charakter użytkowy – ułatwia serwis, unifikację połączeń i szybkie rozpoznanie funkcji danego przewodu w systemie.

9. Czy przewody nadają się do pracy ciągłej w wysokiej temperaturze?

Tak, pod warunkiem nieprzekraczania maksymalnych wartości:

EPDM – do 160°C (ciągła praca),

NBR – do 125°C (ciągła praca), z możliwą krótkotrwałą ekspozycją do 130°C.

Należy pamiętać, że temperatura medium nie powinna wpływać na strukturę powierzchni styku – w szczególności przy samouszczelniających wężach bez opasek.

10. Jakie są najczęstsze błędy przy montażu?

Najczęściej popełniane błędy to:

użycie opasek przy przewodach samouszczelniających,

montaż na zbyt małym promieniu gięcia,

prowadzenie przewodu przez ostre krawędzie,

nieoszlifowane lub skorodowane końcówki króćców,

brak obejm podporowych w długich odcinkach,

skręcanie przewodu wokół własnej osi podczas montażu.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści