Zawory 3/2 bistabilne sterowane obustronnie pneumatycznie

23.0801.3238

Zawór sterowany pneumatycznie ZP 3/2 G3/8 bistabilny

426,00 zł netto

523,98 zł brutto

23.0701.3218

Zawór sterowany pneumatycznie ZMG 3/2 G1/8 bistabilny

279,00 zł netto

343,17 zł brutto

23.0701.3214

Zawór sterowany pneumatycznie ZMG 3/2 G1/4 bistabilny

279,00 zł netto

343,17 zł brutto

23.0102.3238

Zawór sterowany pneumatycznie DTP 3/2 G3/8 bistabilny (zasilany płytowo)

386,00 zł netto

474,78 zł brutto

23.0102.3234

Zawór sterowany pneumatycznie DTP 3/2 G3/4 bistabilny (zasilany płytowo)

412,00 zł netto

506,76 zł brutto

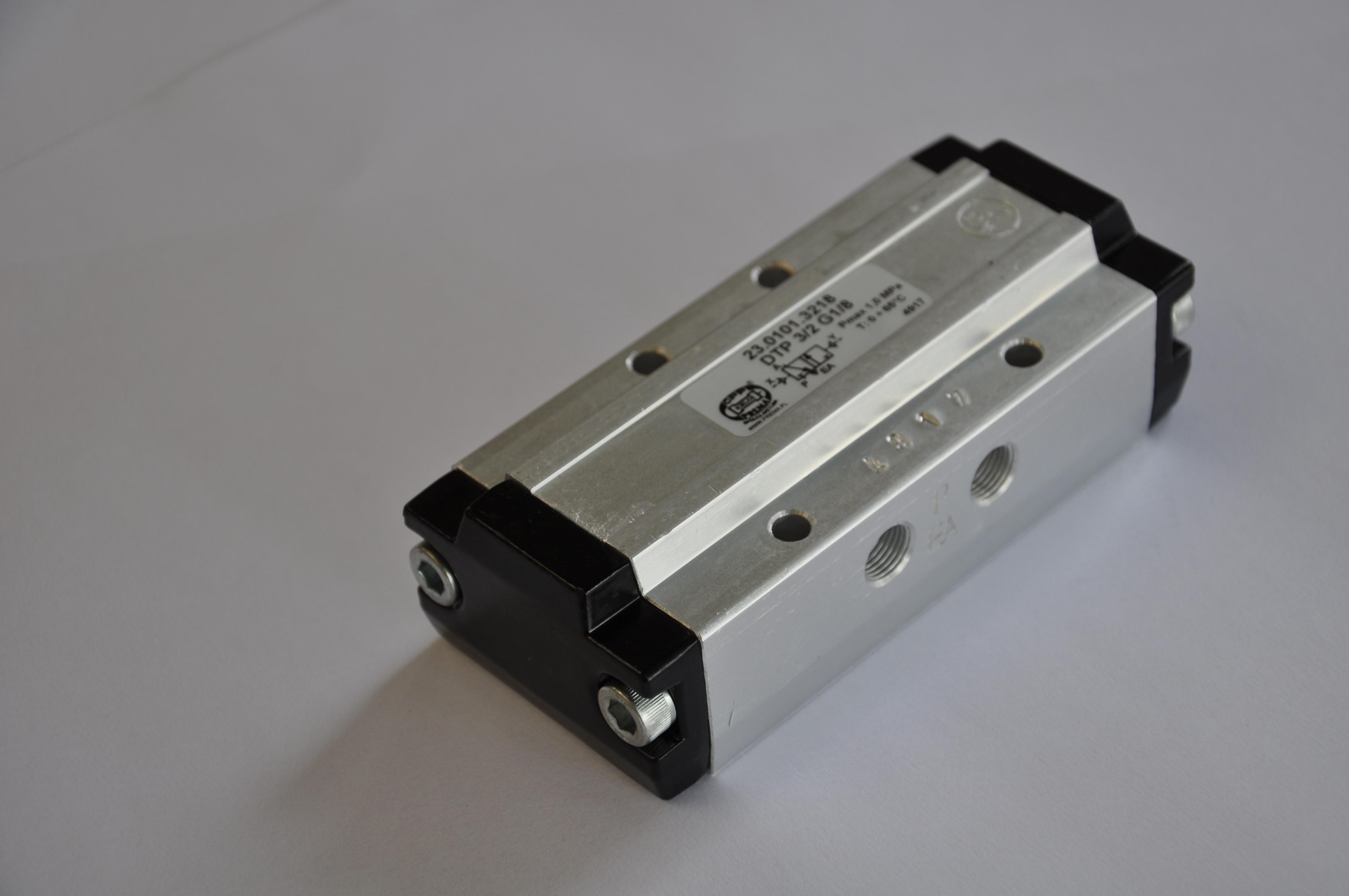

23.0101.3218

Zawór sterowany pneumatycznie DTP 3/2 G1/8 bistabilny (zasilany przewodowo)

350,00 zł netto

430,50 zł brutto

23.0101.3214

Zawór sterowany pneumatycznie DTP 3/2 G1/4 bistabilny (zasilany przewodowo)

321,00 zł netto

394,83 zł brutto

23.0102.3214

Zawór sterowany pneumatycznie DTP 3/2 G1/4 bistabilny (zasilany płytowo)

348,00 zł netto

428,04 zł brutto

23.0102.3212

Zawór sterowany pneumatycznie DTP 3/2 G1/2 bistabilny (zasilany płytowo)

400,00 zł netto

492,00 zł brutto

Zawory 3/2 bistabilne sterowane obustronnie pneumatycznie to jedne z najbardziej wszechstronnych elementów w pneumatyce przemysłowej. Działają w układzie 3/2 – co oznacza trzy porty i dwie pozycje – lecz wyróżnia je zdolność do utrzymywania wybranej pozycji nawet po wycofaniu sygnału sterującego. Ta cecha, zwana „bistabilnością”, jest osiągana przez obustronne sterowanie pneumatyczne: każda strona zaworu ma własny kanał pilotowy, który przełącza suwak w jedną bądź drugą pozycję, a brak pilotowania nie wymusza powrotu do stanu wyjściowego.

CPP PREMA, jako uznany producent, oferuje różne warianty tych zaworów, między innymi serię DTP 3/2 i serię ZMG 3/2, dostępnych zarówno w wersjach „zasilanych przewodowo”, jak i „zasilanych płytowo”. Różnice polegają na tym, że w wersjach przewodowych każdy port (zasilanie, wyjście, wydech, piloty) otrzymuje indywidualne gwinty do podłączenia węży, zaś w odmianach płytowych zawór montuje się na specjalnej płycie rozdzielającej (np. EVM, MVB), co przyspiesza instalację i upraszcza ewentualną rozbudowę. Producent zadbał o szeroki zakres przyłączy gwintowych: G1/8, G1/4, G3/8, G1/2, G3/4, co daje możliwość doboru zaworu do wymaganego przepływu i gabarytów linii pneumatycznej.

Bistabilność tych zaworów oznacza, że zawór potrafi zapamiętać ostatnio wybraną pozycję bez konieczności ciągłego sygnału z zewnątrz. W praktyce wygląda to tak: jeżeli podamy ciśnienie sterujące na jeden kanał pilotowy, zawór przełączy się do pozycji otwartej (lub zamkniętej – zależnie od konstrukcji i aktualnego stanu), a potem zawór zostanie w tym stanie, nawet gdy sygnał zaniknie. Z kolei podanie ciśnienia na drugi kanał pilotowy przemieści suwak do przeciwnej pozycji i tak dalej. Taka konstrukcja jest przydatna w wielu sytuacjach, gdzie brak jest zasilania, a konieczne jest utrzymanie wybranego stanu w systemie (np. bezpieczeństwo procesu, sterowanie awaryjne, czy sekwencje automatyki).

Różnorodność modeli oferowanych przez CPP PREMA pozwala na szerokie zastosowanie. Przykładowo:

Zawór sterowany pneumatycznie DTP 3/2 G1/4 bistabilny (zasilany przewodowo): Standard do średnich przepływów w instalacjach, gdzie zasilanie pilotowe także jest dostarczane poprzez węże.

Zawór sterowany pneumatycznie DTP 3/2 G3/4 bistabilny (zasilany płytowo): Idealny do rozbudowanych wysp zaworowych o dużej przepustowości, gdzie montuje się całe rzędy zaworów na płycie, by oszczędzić miejsce i zminimalizować liczbę przewodów.

CPP PREMA używa wysokiej jakości materiałów, najczęściej korpusów aluminiowych, stali nierdzewnej w elementach suwaka, uszczelek NBR lub FKM (Viton). Proces anodowania korpusu zwiększa odporność na korozję, co przyczynia się do większej żywotności nawet w warunkach wymagających. Dodatkowo projekt suwaka i sprężyn w kanałach pilotowych jest tak skonstruowany, by minimalizować opory tarcia, zapewnić szybkie przełączanie i wysoką szczelność.

Zasada działania: W zaworze 3/2 bistabilnym mamy trzy porty (P – zasilanie, A – wyjście, R – wydech) i dwie niezależne komory pilotowe (lewa i prawa strona). W stanie początkowym suwak może blokować przepływ P->A, zaś A może być podłączone do R (lub odwrotnie – w zależności od stanu). Podanie ciśnienia sterującego w lewy kanał pilotowy przesuwa suwak do pozycji „pierwszej”. Zawór pozostaje tam, dopóki nie pojawi się ciśnienie pilotowe w kanale prawym, które przełącza suwak w pozycję „drugą”. Ten mechanizm eliminuje potrzebę ciągłego podtrzymywania sygnału, co oszczędza energię i upraszcza sekwencje sterowania.

Zalety:

Pamięć stanu: Po przełączeniu brak konieczności utrzymywania ciśnienia pilotowego.

Uniwersalność: Różne gwinty (G1/8, G1/4, G3/8, G1/2, G3/4) i opcje zasilania (przewodowe, płytowe).

Wysoka niezawodność: W przypadku awarii jednego sygnału pilotowego zawór nie wraca do poprzedniego stanu automatycznie.

Mniejszy pobór energii w sterowaniu: Brak cewki elektrycznej, brak potrzeby ciągłego ciśnienia pilotowego.

Oszczędność miejsca: Modele płytowe kompaktowo integrują się z pozostałymi elementami w wyspach zaworowych.

Rozróżnienie serii DTP i ZMG: To dwie linie produktowe, zbliżone funkcjonalnością, ale różniące się detalami konstrukcyjnymi i czasem zakresem ciśnienia lub przepływu. ZMG 3/2 G1/8 bistabilny może być np. bardziej kompaktowy (wersja małogabarytowa), idealna do niewielkich manipulatorów. DTP 3/2 G3/4 płytowy to z kolei solidny korpus do dużych przepływów. Wspólnym mianownikiem pozostaje bistabilność i obustronne sterowanie pilotowe.

Zawory 3/2 bistabilne sterowane obustronnie pneumatycznie z powodzeniem znajdują zastosowanie w wielu gałęziach przemysłu, od najprostszych systemów warsztatowych po zaawansowane linie produkcyjne w branży automotive, spożywczej czy chemicznej. Ich unikalna cecha – zdolność do utrzymywania ostatnio wybranej pozycji suwaka bez konieczności stałego sygnału – otwiera drogę do wielu kreatywnych zastosowań i rozwiązuje typowe problemy związane z bezpieczeństwem lub logicznym sterowaniem. Poniżej przedstawiono kilka charakterystycznych obszarów, w których te zawory sprawdzają się znakomicie.

Linie montażowe w przemyśle motoryzacyjnym

W fabrykach motoryzacyjnych występuje mnogość siłowników i manipulatorów. Często kluczowe jest, by w chwili zaniku zasilania (lub braku dalszych sygnałów) siłowniki pozostały w ostatnio ustawionym stanie, zamiast wracać do pozycji domyślnej. Zawory 3/2 bistabilne obustronnie sterowane dają taką funkcjonalność – jeśli lewa cewka pilotowa ustawiła suwak w tryb „otwarty”, brak ciśnienia pilotowego nie cofnie go automatycznie, dopóki prawa cewka (sterująca druga strona) nie wyśle przeciwsygnału. To zwiększa elastyczność linii i zabezpiecza drogie komponenty przed niekontrolowanym ruchem.Branża spożywcza i pakowanie

Systemy pakowania i dozowania produktów spożywczych często wymagają szybkich i częstych przełączeń zaworów pneumatycznych. Bistabilność okazuje się przydatna, gdy w przerwach technologicznych chcemy utrzymać dany stan zaworu (np. zblokowanie dopływu powietrza) bez nieustannego zużywania energii czy powietrza sterującego. Zawory 3/2 z obustronnym sterowaniem pilotowym pozwalają projektować bardziej złożone sekwencje – np. przełączać się między dwoma kanałami, a brak ciśnienia w pilotach nie wymusza powrotu do stanu początkowego.Przemysł chemiczny i farmaceutyczny

W reaktorach chemicznych, instalacjach sterujących przepływami gazów obojętnych, inertyzacją czy procesami mieszania, nierzadko potrzebuje się zaworów, które w razie zaniku jednego sygnału zachowają aktualną pozycję. Zawór 3/2 bistabilny sterowany obustronnie pilotowo daje pewność, że instalacja nie przełączy się niekontrolowanie do stanu wyjściowego, co może być niebezpieczne lub niepożądane w trakcie reakcji chemicznych. Ma to szczególne znaczenie w protokołach bezpieczeństwa i zapobiegania awariom.Robotyka i manipulatory

Nowoczesne roboty przemysłowe czy linie montażowe wyposażone w chwytaki pneumatyczne korzystają z zaworów dwustanowych. Czasem preferuje się bistabilność, by chwytak utrzymał przedmiot nawet przy krótkotrwałym braku sygnału. W zależności od konstrukcji siłownika i logiki, zawór 3/2 bistabilny może sterować jedną z komór, decydując o pozycji zacisku. Dodatkowo, modele kompaktowe (np. ZMG 3/2 G1/8 ster.obustr.pneumat.przew.małogabartowy) łatwo wpasować w niewielkie przestrzenie konstrukcyjne robotów.Systemy bezpieczeństwa

W pewnych aplikacjach warunek bezpieczeństwa wymaga, aby brak energii nie powodował automatycznego ruchu siłownika do stanu spoczynku. Zawory 3/2 bistabilne sterowane dwustronnie potrafią zatrzymać siłownik w ostatniej pozycji, co w niektórych scenariuszach jest bardziej pożądane niż powrót do stanu domyślnego. Oczywiście wybór zależy od analizy ryzyka w danym procesie – bo w innych przypadkach odwrotna logika (monostabilna NC lub NO) może być bezpieczniejsza.Przemysł drzewny i papierniczy

W maszynach tnących, prasach lub systemach przenoszących arkusze papieru także spotyka się zawory 3/2 bistabilne. Gdy operator wprowadzi dany sygnał pilotowy, zawór zmienia pozycję i pozostaje w niej, dopóki nie nadejdzie sygnał z drugiej strony. Unikamy tym samym niepożądanego cofnięcia suwaka, co bywa krytyczne przy dokładnym pozycjonowaniu materiału.Logistyka i sortownie

Duże centra logistyczne nierzadko mają rozbudowane trasy pneumatyczne do sortowania paczek lub surowców. Zawory 3/2 bistabilne pozwalają realizować logiczne przełączanie kierunków przepływu w kanałach transportowych, a ewentualny zanik sygnału pilotowego nie przywraca stanu poprzedniego automatycznie. Dzięki temu, po krótkotrwałej przerwie zasilania, system może wznowić pracę w tej samej konfiguracji, co przed zanikiem.Maszyny budowlane i rolnicze

W pewnych zastosowaniach stacjonarnych (np. stacje przerobu kruszywa) siłowniki pneumatyczne obsługują klapy czy zasuwy. Bistabilny zawór 3/2 ułatwia utrzymanie otwartej klapy nawet przy zaniku jednego sygnału pilotowego, dopóki drugi sygnał jej nie zamknie. Ta filozofia różni się od tradycyjnych zaworów monostabilnych, które zawsze wracają do pozycji wyjściowej.Laboratoria badawcze i testowe

W laboratoriach, gdzie testuje się różne warianty ciśnienia i sekwencje przepływów, zawór 3/2 bistabilny obustronnie sterowany pozwala utrzymać zadaną konfigurację jeszcze po zakończeniu cyklu testowego, bez konieczności podtrzymywania sygnału. To bywa istotne przy wielogodzinnych próbach, w których ważne jest zachowanie stanu w dłuższym okresie.Instalacje wodno-kanalizacyjne i oczyszczalnie

Zwykle stosuje się tam elektrozawory 2/2, ale bywa, że pewne węzły pneumatyczne pracują w sterowaniu dmuchawami lub napowietrzaniem reaktorów biologicznych. Bistabilna funkcjonalność jest cennym atutem przy przełączaniu się między różnymi strefami, zachowując jednocześnie stan w razie utraty pilotowania z jednej strony.Systemy chłodnicze

Jeśli dany układ chłodzenia wymaga, by zawór utrzymywał się w pozycji otwartej/ zamkniętej (3/2 może kierować powietrze do siłownika zaworu głównego chłodnicy), bistabilność zapobiega niechcianym zmianom przy krótkotrwałych fluktuacjach sterowania. Dopiero wyraźny impuls z przeciwnego pilota przełącza suwak.Zasilanie płytowe vs. przewodowe w aplikacjach masowych

W dużych fabrykach, gdzie liczy się szybkość serwisu i ewentualnej rozbudowy, zawory płytowe (np. DTP 3/2 G1/2 płytowy) pozwalają modułowo tworzyć spore wyspy zaworowe. Bistabilność w takiej wyspie sprzyja programowaniu złożonych sekwencji bez obawy, że brak sygnału przywróci wszystkie suwnice do stanu wyjściowego. W razie modernizacji wystarczy zamienić moduł z G1/2 na np. G3/8, zachowując tę samą płytę.Automatyka budynkowa i HVAC

Rzadziej stosuje się zawory 3/2 w kontekście HVAC (częściej 2/2 lub 5/2), ale w niektórych precyzyjnych sterownikach przepływu powietrza (np. klapach powietrznych w dużych halach) bistabilne 3/2 mogą być wykorzystywane do logicznego przełączania stanu klapy: otwarta / zamknięta. Jeżeli chcemy utrzymać klapę w określonym położeniu po zaniku sterowania, to bistabilność daje taką pewność.Technologia spawalnicza

W spawalniach, gdzie automatyczne roboty pozycjonują elementy, występują siłowniki do mocowania spawanych detali. Bistabilny zawór 3/2 pneumatyczny może je dociskać, a brak sygnału z jednej linii pilotowej nie zwalnia docisku od razu – dopiero drugi pilot wysyła odwrotny sygnał. Operator lub sterownik ma więc większą kontrolę nad przebiegiem spawania, unikając spadku jakości czy uszkodzeń spoin.Systemy do testów ciśnieniowych

Przykładowo, w aparaturze kontrolnej, zawór 3/2 bistabilny służy do kierowania powietrza testowego do danego zbiornika. Po wysterowaniu pilotem (strona A) zawór otwiera się i zachowuje tę pozycję. Układ może testować szczelność zbiornika w dłuższej perspektywie bez utraty stanu. Gdy test dobiega końca, pilot z drugiej strony (strona B) przełącza zawór na stan zamknięcia.Warsztaty i niewielkie aplikacje

Nie zawsze potrzebne jest sterowanie eleketryczne – w warsztatach bywa w pełni pneumatyczna logika (zawory AND, OR, memory). Bistabilne 3/2 stają się elementem „pamięci”, przechowując sygnał. W niewielkich napędach, gdzie chcemy jednorazowo zmienić stan i potem go utrzymywać, taka konstrukcja bywa idealna.Manipulatory palet i windy magazynowe

Magazyny wysokiego składowania automatyzują przenoszenie palet za pomocą siłowników. Bistabilny zawór 3/2 może sterować mechanizmem blokady windy w pozycji uniesionej, dopóki inny sygnał pilotowy nie zwolni blokady. To minimalizuje ryzyko niekontrolowanego opuszczenia palet przy chwilowych spadkach sygnału.Konserwacja i rozbudowa

W trakcie konserwacji maszyn istotne bywa, by zawór nie zmienił stanu, gdy pilot jest odłączony. Bistabilność zapewnia, że suwak się nie przemieści automatycznie, więc operator może przeprowadzić przegląd bez obaw o powrót do stanu pierwotnego. Dotyczy to zwłaszcza zaworów płytowych w rozległych wyspach.Aplikacje mobilne

Choć rzadziej, pojawiają się też w maszynach mobilnych, gdzie logiczny układ pneumatyczny może sterować mechanizmami – np. klapą w pojazdach komunalnych. Bistabilne 3/2 nie wycofują się do stanu startowego przy braku zasilania, więc np. klapa pozostaje otwarta, dopóki kierowca (lub system) nie poda przeciwnego sygnału pilotowego.Podsumowanie różnorodności

Zebrane przykłady dowodzą, że zawory 3/2 bistabilne sterowane obustronnie pneumatycznie mają mnóstwo możliwych zastosowań: w systemach bezpieczeństwa, robotyce, liniach montażowych, transporcie, chłodnictwie, laboratoriach. Ich największym atutem jest pamięć stanu – brak sygnału nie zmusza do powrotu, co upraszcza sterownicze sekwencje. Dodatkowo, szeroka paleta modeli (DTP, ZMG, ZP) i rozmiarów gwintów ułatwia dopasowanie do wymagań przepływowych i przestrzennych.

Dane techniczne zaworów 3/2 bistabilnych sterowanych obustronnie pneumatycznie stanowią klucz do prawidłowego doboru produktu, tak by zaspokoić wymagania ciśnieniowe, przepływowe i temperaturowe danego procesu. W tej sekcji wyjaśnimy, jakie parametry warto brać pod uwagę, jak interpretować dostępne warianty (G1/8, G1/4, G3/8, G1/2, G3/4) i zasilanie (przewodowe / płytowe), a także omówimy szczegóły konstrukcji wewnętrznej.

Układ 3/2 Bistabilny

„3/2” oznacza trzy porty (P – zasilanie, A – wyjście, R – wydech) oraz dwie zasadnicze pozycje suwaka.

„Bistabilny” informuje, że zawór ma dwa stabilne stany i przełącza się między nimi przez sygnał pilotowy. Gdy sygnał pilotowy na jednym kanale sterowania jest podany, zawór ustawia się w pozycji 1; po podaniu sygnału pilotowego na drugim kanale przełącza się w pozycję 2. Brak sygnału w obu pilotach nie wymusza powrotu – zawór pozostaje w ostatnim stanie.

Sterowanie obustronne pneumatyczne

Zawór posiada dwie komory pilotowe (po lewej i prawej stronie korpusu). Każda odpowiada za przesunięcie suwaka w inną pozycję.

Po usunięciu ciśnienia w danej komorze pilotowej zawór nadal pozostaje w ustawionym stanie, dopóki druga komora nie zostanie zasilona.

W odróżnieniu od zaworów monostabilnych (gdzie sprężyna powrotna zawsze przywraca zawór do jednego stanu w braku sygnału), tu nie ma sprężyny powracającej. Stabilizacja pozycji jest mechanicznie zrównoważona przez suwak i komory pilotowe.

Wymiary gwintów (G1/8, G1/4, G3/8, G1/2, G3/4)

Każdy z modeli DTP lub ZMG oferuje inny rozmiar gwintów.

Mniejsze gwinty (G1/8, G1/4) są kompaktowe, przeznaczone do mniejszych przepływów, np. w warsztatowych liniach lub manipulatorach o małych siłownikach.

Większe (G3/8, G1/2, G3/4) znajdują zastosowanie tam, gdzie wymagana jest duża wydajność przepływu powietrza. Korpusy tych zaworów są masywniejsze, a wewnętrzne kanały – szerzej rozwinięte.

Zasilanie przewodowe vs. płytowe

Przewodowe: Każdy port w korpusie ma gwint, do którego wkręca się złączki i podłącza węże czy rury.

Płytowe: Zawór posiada specjalną podstawę dostosowaną do montażu na płycie rozdzielającej. Taka płyta zawiera kanały zasilania, wyjściowe, wydechowe oraz pilotowe. Dzięki temu możliwe jest tworzenie wysp zaworowych w uporządkowany sposób, ograniczając plątaninę przewodów.

Ciśnienie robocze

Standardowo zawory 3/2 bistabilne w pneumatyce pracują w zakresie 1–10 bar (lub 2–8 bar w niektórych seriach). Minimalne ciśnienie pilotowe (często ~2 bar) jest potrzebne, aby przełączyć suwak.

Maksymalne ciśnienie bywa limitowane wytrzymałością korpusu i szczelnością uszczelek (zwykle do 10 bar). Warto sprawdzić w karcie katalogowej, czy dany model DTP czy ZMG dopuszcza wyższe wartości, np. 12 bar.

Temperatura pracy

Zawory z uszczelnieniami NBR działają zwykle w temp. -10°C do +60°C.

W razie potrzeby uszczelnień wysokotemperaturowych, np. Viton, dopuszcza się do +120°C (lub +150°C). Równocześnie należy zweryfikować, czy sam korpus (aluminium / mosiądz / stal) i elementy pilotowe sprostają takim obciążeniom.

Przepływ (Kv, Qn)

Przy G1/4 przepływ rzędu kilkuset Nl/min (np. 600–1000 Nl/min przy 6 bar), przy G3/8 czy G1/2 osiąga się większe wartości (np. 2000–3000 Nl/min).

Konkretne liczby zależą od konstrukcji wewnętrznej suwaka, oporów i charakterystyki pilotowej. Producent zwykle udostępnia wykresy spadku ciśnienia w funkcji przepływu.

Czas przełączania

Bistabilne zawory 3/2 potrafią się przełączać w kilkadziesiąt milisekund, jeśli pilot jest dostatecznie silny (np. 4–6 bar).

Brak sprężyny powrotnej oznacza, że do przełączenia w drugą stronę pilot musi być podany z drugiej strony. W innym wypadku zawór pozostaje w dotychczasowej pozycji.

Materiały i konstrukcja

Aluminium anodowane w korpusie, stal nierdzewna lub mosiądz w suwaku, elastomery NBR czy FKM w uszczelnieniach.

Brak elementów elektrycznych, więc brak ryzyka iskrzenia. W strefach ATEX to duży atut, choć trzeba zawsze sprawdzić czy korpus nie ma innych potencjalnie niebezpiecznych cech (np. iskrzenie mechaniczne).

Pilot obustronny

Po bokach korpusu mogą być gwinty pilotowe (np. M5, G1/8). Lewy pilot wprowadza zawór w pozycję 1, prawy w pozycję 2.

Bistabilność wynika stąd, że suwak jest mechanicznie stabilizowany, a brak ciśnienia w pilotach nie wymusza ruchu.

Porty P, A, R

W położeniu 1 zawór zwykle łączy P->A, a R jest odcięty.

W położeniu 2 może łączyć A->R, a P jest blokowany.

Zależnie od projektu, możliwe są niewielkie przecieki wewnętrzne, ograniczane przez precyzyjne uszczelnienia wokół suwaka.

Stabilizacja pozycji

Mechanizm suwaka i komór pilotowych jest symetryczny lub niemal symetryczny. Gdy lewy pilot zadziała, suwak przesuwa się i „zaskakuje” w tej pozycji, nie wracając nawet gdy ciśnienie lewego pilota zaniknie.

Powrót do drugiej pozycji wymaga zadziałania pilotu z prawej strony.

Zasilanie powietrzem

Zaleca się czyste, przefiltrowane powietrze (40 µm lub lepiej), z temperaturą i wilgotnością w dopuszczalnym zakresie. Nadmiar wody, kurzu lub oleju może powodować zatarcia suwaka.

W instalacjach intensywnie użytkowanych warto dodać smarownicę, o ile uszczelnienia NBR tolerują olej mineralny.

Konserwacja

Bistabilne zawory 3/2 cechuje prosta budowa, ale w razie przecieków wewnętrznych można wymienić oringi i oczyścić suwak.

W modelach zasilanych płytowo sprawdza się też stan oringów między zaworem a płytą.

Współpraca z innymi zaworami

Aby sterować tym zaworem elektrycznie, używa się najczęściej dwóch elektrozaworów pilotowych 3/2 (monostabilnych). Każdy pilotowy może załączać ciśnienie do jednej strony zaworu bistabilnego. Taka kaskada daje dużo swobody w programowaniu PLC.

Zalety w energii

Nie ma ciągłego poboru energii (np. z cewki), bo całe sterowanie jest pneumatyczne. Raz ustawiony stan, suwak trzyma się bez nakładu energii.

Mniejsza liczba przewodów kablowych w maszynie, co może uprościć konstrukcję w strefach z ograniczoną dostępnością elektryczności lub w strefach niebezpiecznych (ATEX).

Duża przepustowość w większych rozmiarach

G3/4 potrafi zapewnić przepływ wystarczający nawet dla siłowników o średnicy kilkudziesięciu milimetrów, co jest cenne w ciężkim przemyśle.

Z drugiej strony, G1/8 ma niską masę i niewielkie rozmiary, idealne do małych urządzeń i robotyki.

Różnica w seriach DTP, ZMG, ZP

DTP to linia często występująca w obu wariantach: przewodowym i płytowym, i w szerokim zakresie rozmiarów.

ZMG może kłaść nacisk na kompaktowość i mniejsze przepływy, doceniana w aparaturze precyzyjnej.

ZP 3/2 G3/8 to kolejny wariant, dostosowany do innej konstrukcji wewnętrznej, ale zasada działania pozostaje ta sama: obustronne sterowanie, bistabilność, trzy porty, dwie pozycje.

Zakres aplikacji

Ciśnienie robocze zwykle 2–10 bar, temperatura otoczenia -10 do +60°C (z NBR), ewentualnie wyższa z FKM.

Media: powietrze sprężone lub gazy obojętne, lecz w praktyce dominują instalacje pneumatyczne. Nie zaleca się pracy z cieczami bez sprawdzenia kompatybilności materiałowej.

W zaworach 3/2 bistabilnych sterowanych obustronnie pneumatycznie kluczowym czynnikiem trwałości i niezawodności jest jakość materiałów zastosowanych przy produkcji. CPP PREMA od lat stawia na wyselekcjonowane tworzywa i metale, aby zapewnić odporność mechaniczną, szczelność i płynność ruchu suwaka. Poniżej omawiamy, jakich surowców używa się do tworzenia korpusu, suwaka, uszczelnień i elementów pilotowych, a także dlaczego ma to zasadnicze znaczenie dla żywotności produktu.

Korpus

Zwykle powstaje z lekkiego, a wytrzymałego aluminium anodowanego. Proces anodowania tworzy na powierzchni warstwę tlenku, która podnosi odporność na korozję i uszkodzenia. Dzięki temu zawór nadaje się do przemysłowych środowisk, gdzie obecne są wilgoć, pyły czy mgła olejowa.

W wariantach do wyższych ciśnień lub bardziej wymagających aplikacji możliwe jest zastosowanie stopów stali nierdzewnej bądź mosiądzu. Jednak standardem pozostaje aluminium ze względów masy i przewodzenia ciepła (skuteczne odprowadzanie ciepła powstającego przy tarciu suwaka).

Suwak

Główny element ruchomy odpowiedzialny za przekierowywanie strumienia powietrza między portami P, A i R. Dla zmniejszenia tarcia i zwiększenia żywotności typowo wykonuje się go ze stali nierdzewnej bądź mosiądzu, nieraz pokrytego teflonem (PTFE).

Teflon (PTFE) obniża współczynnik tarcia, co pozwala suwakowi ślizgać się w korpusie lekko, bez zacierań. Stal nierdzewna hartowana zapewnia odporność na rysy i długie cykle pracy (szczególnie ważne w intensywnie przełączanych aplikacjach).

Uszczelnienia (O-ringi, uszczelki)

Materiałem bazowym jest NBR (kauczuk nitrylowy). Charakteryzuje się dobrą odpornością na oleje i standardowe warunki przemysłowe w zakresie temp. -10 do +80°C.

W sytuacjach wymagających odporności termicznej lub chemicznej sięga się po FKM (Viton). Taki elastomer wytrzymuje do +120°C i jest trwalszy przy kontakcie z agresywnymi substancjami.

Uszczelki umieszczone są wokół suwaka i w stykach między portami a kanałami wewnętrznymi. Precyzyjne pasowanie minimalizuje przecieki i straty powietrza.

Elementy pilotowe

Ponieważ zawory są obustronnie sterowane pilotowo, w korpusie mogą znajdować się dwa gniazda pilotowe (lewe i prawe). Wewnątrz tychże zwykle występują miniaturowe tłoczki lub membrany. Wykorzystuje się stale nierdzewne, mosiądz i elastomery uszczelniające.

Konstrukcja pilotowa powinna gwarantować równomierny rozkład ciśnienia po każdej ze stron suwaka, tak aby przełączenie było pewne i szybkie.

Sprężyny czy inne elementy stabilizujące

W bistabilnych zaworach 3/2 brak jest głównej sprężyny powrotnej (typowej dla monostabilnych). Stabilność suwaka osiąga się dzięki geometrii i ciśnieniu pilotowemu.

Natomiast wewnętrzne niewielkie sprężynki mogą występować w mechanizmach blokujących lub w pilotach, zapobiegając cofaniu się tłoczków pilotowych przy braku ciśnienia.

Korpus płytowy vs. przewodowy

W wersjach płytowych spód korpusu zawiera kanały i uszczelki przylegające do otworów w płycie. Aluminium anodowane również się tu sprawdza, bo jest lekkie i dobrze przewodzi ciepło.

Wersje przewodowe mają gwinty w korpusie. Używa się metalowych złączek (stal ocynkowana, mosiądz, tworzywo wytrzymałe).

Powłoki antykorozyjne

Oprócz anodowania, pewne modele z serii DTP lub ZMG mogą być niklowane lub chromowane na zewnątrz, szczególnie jeśli pracują w warunkach dużej wilgotności lub w kontakcie z substancjami chemicznymi.

Rozwiązanie to wydłuża żywotność i utrzymuje szczelność w trudnym środowisku, np. w myjniach przemysłowych.

Pasowania i tolerancje

Duże znaczenie ma dokładność obróbki korpusu i suwaka (pasowania rzędu setnych części milimetra). Gładkość powierzchni decyduje o tarciu i zużyciu uszczelnień.

W produkcji stosuje się precyzyjne maszyny CNC, kontrolę jakości wymiarów i testy szczelności, by uniknąć przypadkowych nieszczelności wewnętrznych.

Odporność na wibracje i uderzenia

Zawory 3/2 bistabilne pracują niekiedy w maszynach narażonych na drgania. Dobór twardszych stopów aluminium i stali, plus mocne mocowanie pilotów, zapobiega uszkodzeniom.

Wnętrze zaprojektowano tak, by suwak nie miał luzów powodujących grzechotanie czy przycieranie w trakcie wibracji.

Temperaturowa rozszerzalność

Różne materiały w korpusie i suwaku rozszerzają się inaczej przy wzroście temperatury. Projektanci firmy CPP PREMA zgrywają te materiały (np. stopy o zbliżonym współczynniku rozszerzalności), by nawet przy temperaturach do +60°C (standard) czy do +120°C (z Vitonem) utrzymać szczelność i brak zacięć.

Smarowanie

Część zaworów może być wstępnie nasmarowana fabrycznie. Ten smar – odpowiedni dla uszczelek NBR/ FKM – dodatkowo zmniejsza tarcie na początku eksploatacji.

W aplikacjach z mgłą olejową smar wspomaga, ale w środowiskach bezolejowych (np. branża spożywcza) wystarcza staranne dopasowanie materiałów i teflonowych powłok na suwaku.

Wytrzymałość mechaniczna

Korpusy grubościenne, wzmocnione w okolicach portów, chronią przed pęknięciami przy ewentualnych uderzeniach węży.

Śruby montażowe (np. w wersjach płytowych) bywają ze stali nierdzewnej lub ocynkowanej, dzięki czemu nie rdzewieją i stabilnie trzymają zawór w wyspie.

Certyfikacja i normy

CPP PREMA zapewnia zgodność zaworów z dyrektywami maszynowymi i bezpieczeństwa ciśnieniowego (PED). Przed wprowadzeniem do obrotu przeprowadza testy szczelności i funkcjonowania.

W specyficznych strefach (ATEX) należy potwierdzić brak ryzyka iskrzenia mechanicznego – kluczowe jest to, że brak elementów elektrycznych, co zmniejsza wymogi, ale wciąż materiały muszą spełniać zasady bezpieczeństwa wybuchowego.

Obudowa pilotów

Piloty (lewy i prawy) to małe komory z kanałami doprowadzającymi sterujące ciśnienie. Materiały – aluminium albo mosiądz. Uszczelki – NBR / FKM. Miewają one niewielkie śruby dostępowe do czyszczenia lub wymiany oringów.

Trudne warunki środowiskowe

W branżach z pyłem ściernym, jak cementownie, kluczowa jest gładka, trudna do osiadania powierzchnia korpusu i stabilne oringi. O ile dopływ powietrza jest dobrze filtrowany, zawór wytrzyma intensywne warunki.

W strefach z mgłą solną warto rozważyć dodatkową powłokę antykorozyjną (niklowanie).

Korpus kompaktowy

Dla G1/8 i G1/4 – warianty ZMG 3/2 – projektanci przewidują mniejsze wymiary i mniejszą masę. W maszynach, gdzie liczy się każdy gram, to pożądana cecha.

Mimo kompaktowości, konstrukcja wciąż zapewnia wystarczający przepływ do typowych małych siłowników.

Konserwacja i naprawa

W razie wyeksploatowania suwaka lub uszczelek, dostępne są zestawy naprawcze. Korpus i piloty zwykle nie ulegają zużyciu tak szybko, chyba że wystąpią uszkodzenia mechaniczne.

Sprężone powietrze z opiłkami czy korozja w instalacji to główne źródła awarii. Dobre materiały korpusu i suwaka wydłużają okres do pierwszej koniecznej naprawy.

Żywotność

Z reguły zawory 3/2 bistabilne sterowane obustronnie pilotowo wytrzymują setki tysięcy, a nawet miliony cykli, zależnie od intensywności pracy i jakości powietrza.

Prosta konstrukcja suwaka i brak sprężyny powrotnej (w wypadku bistabilności) zmniejszają liczbę elementów wrażliwych na zużycie.

Szczelność i klasa IP

Ponieważ nie występują elementy elektryczne w korpusie, nie ma tu klasy IP w sensie obudowy cewki. Chronić należy jedynie kanały pilotowe przed zanieczyszczeniami.

Wersje płytowe, jeśli wyposażone w uszczelki i wkręty, mogą być szczelne na poziomie IP65, o ile płyta i sposób montażu też to wspiera.

Prawidłowe zainstalowanie i uruchomienie zaworów 3/2 bistabilnych sterowanych obustronnie pneumatycznie warunkuje stabilną pracę i wieloletnią eksploatację bez awarii. W tej sekcji, krok po kroku, omawiamy, jak zamontować i skonfigurować produkty CPP PREMA (DTP, ZMG, ZP) w różnych wariantach: z gwintami G1/8, G1/4, G3/8, G1/2, G3/4 i z zasilaniem przewodowym lub płytowym.

Etap przygotowania

Upewnij się, że dobrałeś właściwy model (np. DTP 3/2 G1/4 bistabilny płytowy) zgodnie z parametrami przepływu i ciśnienia. Sprawdź w dokumentacji, jakie minimalne ciśnienie pilotowe jest konieczne (np. 2 bar).

Zgromadź narzędzia: klucze nasadowe czy imbusowe do śrub montażowych, taśmę teflonową (w wersji przewodowej), uszczelki do wersji płytowej.

Wyłączenie linii

Zamknij zawór główny instalacji sprężonego powietrza i upuść ciśnienie. Jest to kluczowy zabieg bezpieczeństwa – brak ciśnienia minimalizuje ryzyko kontuzji czy przypadkowego wypchnięcia elementów przy łączeniach.

Montaż w wersji przewodowej

Zidentyfikuj porty P (zasilanie), A (wyjście), R (wydech) oraz dwa kanały pilotowe (np. L i R). Każdy kanał pilotowy steruje suwak w innej pozycji.

Wkręć złączki w porty P, A, R. Użyj minimalnej ilości taśmy teflonowej, by zapobiec przedostawaniu się fragmentów taśmy do środka. Dokręcaj z wyczuciem (np. 8–12 Nm dla G1/4).

Podłącz węże: port P do głównego rozdzielacza powietrza, port A do siłownika lub innego odbiornika, port R do tłumika czy węża wydechowego (lub otwartego do atmosfery).

Kanały pilotowe: lewy pilot do wężyka sterującego sygnałem „pozycja 1”, prawy pilot do sygnału „pozycja 2”. Sterowanie pilotowe zwykle wymaga osobnych zaworów 3/2 monostabilnych bądź innego układu logicznego.

Montaż w wersji płytowej

Dopasuj zawór do płyty rozdzielczej (np. EVM). Ułóż uszczelki (oringi) we właściwych kanałach, zgodnie z rysunkiem producenta.

Przyłóż zawór do płyty, upewniając się, że porty P, A, R, L i R (piloty) trafiają w odpowiednie otwory w płycie.

Przykręć zawór śrubami. Dokręcaj równomiernie, na krzyż, unikając przechylenia. Zbyt mocne dokręcenie może zgnieść oringi, a zbyt słabe spowoduje nieszczelności.

Kontrola szczelności

Otwórz powoli zawór główny, doprowadzając ciśnienie do płyty (lub do portu P w wersji przewodowej). Słuchaj, czy nie ma wycieków powietrza.

Możesz użyć roztworu mydlin, by zlokalizować ewentualne syczenie na złączach. Dokręć złączki lub śruby, jeśli zajdzie potrzeba.

Test przełączania

Po potwierdzeniu braku wycieków, podaj ciśnienie pilotowe na lewy kanał pilotowy. Zawór powinien przesunąć suwak do pozycji 1 (np. P->A). Sprawdź, czy A->R jest wtedy zablokowane, i odwrotnie.

Zabierz ciśnienie pilotowe z lewej strony – zawór powinien pozostać w tej pozycji (bistabilność!).

Podaj ciśnienie pilotowe na prawy kanał – zawór przełączy się do pozycji 2 (np. blokowanie P->A, zaś A->R otwarte). Odłącz pilot z prawej strony – zawór trwa w pozycji 2.

Regulacja szybkości przełączania

Chcesz spowolnić przełączenie suwaka? Można zamontować małe dławiki w przewodach pilotowych, ograniczając przepływ powietrza sterującego. Wpłynie to na czas reakcji zaworu.

W przypadku dużych zaworów (G1/2, G3/4) i wysokiego ciśnienia pilotowego zawór może przełączać się bardzo dynamicznie – jeśli to niepożądane, dławiki pilotowe pomogą w amortyzacji ruchu suwaka.

Sprawdzenie logiki

Przy braku ciśnienia pilotowego w obu kanałach, zawór będzie tkwił w ostatnio wybranej pozycji – to esencja bistabilności. Zweryfikuj, czy taki stan jest zgodny z bezpieczeństwem linii.

Jeżeli aplikacja wymaga, by brak sygnału zawsze cofał zawór do stanu wyjściowego, powinieneś sięgnąć po wersję monostabilną (ze sprężyną powrotną), a nie bistabilną.

Konserwacja okresowa

Zawór pracuje setki tysięcy cykli bez ingerencji, o ile sprężone powietrze jest dobrze przefiltrowane. Sprawdzaj okresowo (np. co pół roku) stan filtrów i oringów w pilotach.

Jeżeli zauważysz, że zawór nie przełącza się płynnie, skontroluj stan suwaka i uszczelek. Być może zebrały się zanieczyszczenia lub wystąpiło zużycie oringów.

Rozbudowa systemu

Bistabilne zawory 3/2 często funkcjonują jako elementy pamięci w pneumatycznych układach logicznych. Możesz łączyć je z innymi zaworami (np. 3/2 monostabilnymi sterowanymi elektrycznie), tworząc zaawansowane sekwencje sterowania.

W wersjach płytowych dołożenie dodatkowego zaworu obok istniejącego bywa proste – wystarczy wolny moduł w płycie i kolejny kanał pilotowy.

Warunki środowiskowe

Zapewnij, by temperatura otoczenia mieściła się w dopuszczalnym zakresie (np. -10°C do +60°C). W skrajnych temperaturach zbyt gęsty smar w suwaku lub skroplona woda mogą zakłócać przełączanie.

Upewnij się, że w miejscu montażu nie ma silnych drgań lub uderzeń mechanicznych, a jeśli są, to korpus ma odpowiednie zamocowanie.

Wymiana zaworu

Jeśli z czasem konieczne jest zwiększenie przekroju (z G1/4 na G3/8), procedura jest analogiczna. Wyłącz zasilanie, zdemontuj stary moduł, załóż nowy. W wersji płytowej wystarczy wymiana samego korpusu i dostosowanie oringów – porty pilotowe w płycie pozostają te same.

Zalecane smarowanie

Większość zaworów 3/2 bistabilnych działa poprawnie w środowisku z mgłą olejową lub w układach bezolejowych. Sprawdź w dokumentacji, czy uszczelki w twoim modelu tolerują mgłę olejową. NBR zwykle tak, FKM również, ale w węższym zakresie.

Przy braku mgły olejowej zadbaj, by filtr wstępny i ewentualny minimalny lubryfikator były ustawione adekwatnie. Nadmierna ilość oleju też może być szkodliwa.

Uszkodzenia mechaniczne

Uważaj na narzędzia i elementy, by nie porysować anodowanej powierzchni korpusu. Takie rysy niekiedy powodują przecieki albo odkształcenia.

Nie wieszaj ciężkich węży na króćcach zaworu. Duże obciążenie boczne może prowadzić do pęknięcia gwintu lub poluzowania się złączek.

Instalacja w strefach ATEX

Zawory bistabilne 3/2 sterowane obustronnie pneumatycznie nie mają elementów elektrycznych, co ułatwia użycie w strefie zagrożenia wybuchem. Mimo to sprawdź, czy korpus i sprężyny nie stanowią źródła iskrzenia mechanicznego. Producent nierzadko oferuje warianty ATEX.

Częstotliwość przełączeń

W intensywnych aplikacjach (np. kilka przełączeń na sekundę) sprawdź, czy piloty dostarczają ciśnienie wystarczająco szybko, aby suwak w pełni się przesunął. Być może niezbędne są krótkie węże pilotowe o większej średnicy, by uniknąć opóźnień.

Zalety pilotów obustronnych

Bistabilność, pamięć stanu, brak konieczności podtrzymywania sygnału. Te cechy upraszczają logikę sterownika i zmniejszają zużycie powietrza w linii pilotowej.

Możliwość tworzenia zaawansowanych sekwencji, w których zawór nie wróci automatycznie do stanu początkowego przy braku ciśnienia.

Odporność chemiczna

Jeśli masz do czynienia z mediami agresywnymi, sprawdź, czy anodowane aluminium i elastomery NBR / FKM są zgodne chemicznie. W niektórych branżach potrzebne mogą być korpusy mosiężne lub stalowe, a uszczelnienia FKM.

Naprawa i regeneracja

Zdarza się, że z czasem oringi pilotowe się zużywają i zawór zaczyna przeciekać wewnętrznie. Wtedy wystarczy zestaw naprawczy: nowe oringi, smar, ewentualnie suwak. Taki zabieg znacząco przedłuża żywotność.

Pilnuj, by do wnętrza nie wprowadzać drobin teflonowej taśmy, opiłków czy brudu przy montażu.

Poniżej zamieszczamy zestaw najczęstszych pytań (FAQ) dotyczących zaworów 3/2 bistabilnych sterowanych obustronnie pneumatycznie. Informacje tu zawarte pomogą w bieżącej eksploatacji, konserwacji oraz w procesie projektowania instalacji:

1. Czym różni się zawór 3/2 bistabilny od monostabilnego?

W monostabilnym (zwykle z jedną cewką pilotową lub jedną komorą) sprężyna powrotna wymusza powrót suwaka do stanu wyjściowego przy braku sygnału. W bistabilnym (z obustronnym sterowaniem) brak jest sprężyny powrotnej, a zawór pozostaje w ostatnio wybranej pozycji, dopóki sygnał pilotowy z drugiej strony nie przełączy go z powrotem.

2. Dlaczego „obustronnie sterowany”?

Zawór 3/2 bistabilny ma dwie niezależne komory pilotowe (lewa, prawa). Każda odpowiada za przesunięcie suwaka w inną stronę. Po zadziałaniu jednego pilota zawór się przełącza i tak trwa, aż drugi pilot wprowadzi sygnał przeciwnej strony.

3. Kiedy warto użyć bistabilnego zaworu 3/2 zamiast monostabilnego 3/2 NC lub NO?

Bistabilność jest kluczowa, gdy chcesz utrzymać wybraną pozycję mimo zaniku sygnału. To istotne w aplikacjach, gdzie przełączenie zaworu nie może się cofnąć automatycznie (np. w systemach, które muszą zachować aktualną konfigurację przy utracie zasilania pilotowego).

4. Jakie są najpopularniejsze przyłącza gwintowe i jak je dobrać?

CPP PREMA oferuje G1/8, G1/4, G3/8, G1/2, G3/4. Wybór zależy od przepływu powietrza potrzebnego do obsługi siłowników. Mniejsze gwinty (G1/8, G1/4) do kompaktowych i niskoprzepływowych zastosowań, większe (G3/8–G3/4) do siłowników o wysokim zapotrzebowaniu.

5. Czym się różni zasilanie przewodowe od płytowego?

Przewodowe: W korpusie mamy gwinty do wkręcania węży.

Płytowe: Zawór mocowany do płyty rozdzielającej z wbudowanymi kanałami. Tworzy to wyspę zaworową o modularnej budowie. Szybkie w serwisie i ogranicza plątaninę węży.

6. Czy zawór 3/2 bistabilny może być montowany w dowolnej pozycji (pionowej/poziomej)?

Zwykle tak. Producent nie narzuca ograniczeń co do orientacji. Warto jednak zadbać, by porty pilotowe były łatwo dostępne do podłączenia węży i nie gromadziła się tam woda.

7. Czy zawór zużywa energię w stanie spoczynku?

Ponieważ sterowanie jest czysto pneumatyczne i brak sprężyny powrotnej, zawór nie potrzebuje stałego ciśnienia pilotowego. Również nie ma elementów elektrycznych (cewek). Po przełączeniu zawór trwa w nowej pozycji bez poboru energii – to główna zaleta bistabilności.

8. Jak szybko zawór reaguje na sygnał pilotowy?

Zazwyczaj kilkadziesiąt milisekund przy standardowym ciśnieniu pilotowym (4–6 bar). Dokładny czas zależy od średnicy kanałów pilotowych, rodzaju uszczelnień i rozmiaru korpusu. Większe zawory (G3/4) potrzebują nieco więcej czasu, bo suwak jest masywniejszy.

9. Co się dzieje, gdy obydwa piloty jednocześnie są zasilone ciśnieniem?

Zwykle to niezalecana sytuacja, bo zawór może wówczas pozostawać w niejednoznacznym stanie lub drgać między pozycjami, zależnie od drobnych różnic w ciśnieniu czy tarciu suwaka. Projekt instalacji powinien zapewniać sekwencję sygnałów pilotowych tak, by nigdy oba piloty nie były zasilone równocześnie.

10. Czy zawór 3/2 bistabilny jest szczelny przy wysokim ciśnieniu (np. 10 bar)?

Zwykle tak, do nominalnego maksimum określonego przez producenta (8–10 bar). Dobra jakość uszczelnień i obróbki korpusu zapewnia szczelność wewnętrzną i zewnętrzną. Przekroczenie ciśnienia maksymalnego może prowadzić do uszkodzeń.

11. Czy mogę użyć zaworu 3/2 bistabilnego w strefie zagrożenia wybuchem (ATEX)?

Zawory pneumatyczne nie mają elementów iskrowych elektrycznych. W większości przypadków sprawdzą się w strefach EX, pod warunkiem że korpus i sprężyny nie generują potencjalnych źródeł zapłonu (np. iskrzenia mechanicznego). Warto potwierdzić z producentem istnienie dedykowanego wariantu ATEX, jeśli wymaga tego klasa strefy.

12. Czy w razie zaniku ciśnienia pilotowego na jednej stronie zawór wraca do poprzedniego stanu?

Nie. Bistabilność oznacza, że dopiero przyłożenie ciśnienia do przeciwnego pilota przełącza zawór w drugą pozycję. Brak sygnału z obu pilotów powoduje trwanie w aktualnym stanie.

13. Co, jeśli pilotowe przewody są bardzo długie?

Może wystąpić opóźnienie w załączaniu, bo ciśnienie pilotowe musi wypełnić duży odcinek przewodu. Możesz skrócić węże, zwiększyć ich średnicę lub stosować szybką reakcję pilotowych zaworów sterujących, aby zminimalizować opóźnienia.

14. Czy zawór 3/2 bistabilny można odwrócić w sensie logicznym: port A jako zasilanie, a P jako wyjście?

Zwykle niezalecane. Konstrukcja suwaka i kanałów jest projektowana pod dopływ powietrza z portu P do portu A. Odwrotne podłączenie może skutkować nieszczelnością lub nieprawidłową sekwencją. Jeśli chcesz odwrotnej logiki przepływu, sprawdź dokumentację.

15. Jak dbać o suwak i uszczelki?

Filtruj powietrze (40 µm lub lepiej).

Upewnij się, że nie występują duże ilości oleju czy mgły wodnej bez adaptacji uszczelnień.

Jeśli zaobserwujesz przecieki wewnętrzne, rozważ wymianę oringów bądź regenerację suwaka.

16. Czy można szybko zmieniać stan przy wysokiej częstotliwości (np. 5–10 przełączeń/s)?

Tak, przy właściwym ciśnieniu pilotowym i krótkich wężach pilotowych zawór potrafi przełączać się dość szybko. Trzeba pamiętać, że intensywne cykle skracają żywotność uszczelek, więc wskazane są regularne przeglądy.

17. W jakiej pozycji zawór pozostaje, gdy obie linie pilotowe są odcięte?

Pozostaje w ostatnio wybranym stanie, co jest sednem bistabilności. Nie wraca automatycznie do stanu bazowego.

18. Czy da się zredukować hałas wydobywający się z portu R podczas przełączania?

Tak, można zamontować tłumik lub dławik wylotowy. Ograniczy to hałas powietrza wylotowego i złagodzi dynamiczny wyrzut.

19. Jakie ciśnienie powietrza sterującego jest optymalne?

Zwykle 4–6 bar jest typowe. Pozwala szybko i pewnie przełączać suwak. Minimalnie ok. 2 bar (zależnie od modelu), a maks. 8–10 bar. Wyższe ciśnienie skraca czas przełączania, ale i intensyfikuje zużycie uszczelek.

20. Czy można zamienić wersję zasilaną przewodowo na płytową (lub odwrotnie)?

To dwa odmienne wykonania. By zmienić zasilanie przewodowe na płytowe, należy wymienić cały korpus. Porty, uszczelki i mocowanie różnią się. Lepiej wybrać od razu właściwy wariant.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści