Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Zawory zwrotne

Zawory zwrotne

Zawory zwrotne CPP PREMA to elementy instalacyjne zaprojektowane z myślą o zapewnieniu jednokierunkowego przepływu medium. Ich zadaniem jest uniemożliwienie cofania się powietrza, wody lub cieczy technologicznych. Mechanizm zwrotny – działający na zasadzie kulki lub grzybka dociskanego sprężyną – reaguje automatycznie na zmianę kierunku ciśnienia. Przy poprawnym kierunku przepływu medium zawór otwiera się. Gdy ciśnienie spada lub kierunek się odwraca, element zamyka się, blokując przepływ wsteczny.

CPP PREMA oferuje zawory zwrotne w trzech głównych odmianach: zawory zwrotne liniowe wtykowe, zawory zwrotne liniowe z gwintem oraz zawory zwrotne z filtrem. Każda linia odpowiada na inne potrzeby użytkowników przemysłowych i półprzemysłowych.

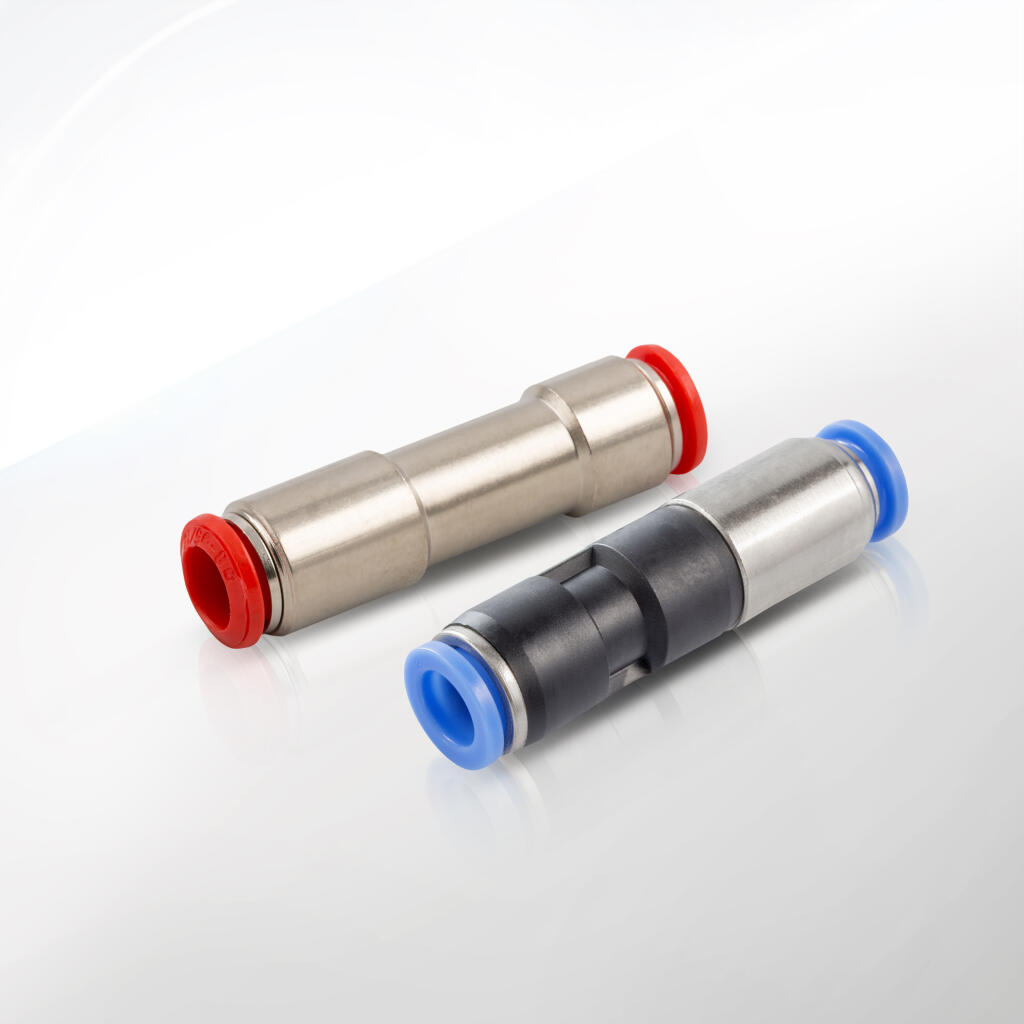

Zawory wtykowe to rozwiązania typu „push-in”. Pozwalają na błyskawiczny montaż bez użycia narzędzi. Przewód wprowadza się do gniazda zaworu, gdzie jest automatycznie blokowany przez pierścień zaciskowy. Tego typu zawory dostępne są w wersjach z tworzywa lub mosiądzu. Idealne tam, gdzie liczy się szybkość wymiany i niewielka masa elementu – np. w automatyce, robotyce czy aplikacjach mobilnych.

Zawory zwrotne z gwintem (wewnętrznym, zewnętrznym lub mieszanym) to standard przemysłowy. Montaż opiera się na połączeniach rurowych gwintowanych. Korpusy tych zaworów wykonane są z mosiądzu lub aluminium. Gwinty zgodne z normą BSPP zapewniają kompatybilność z większością złączek dostępnych na rynku europejskim.

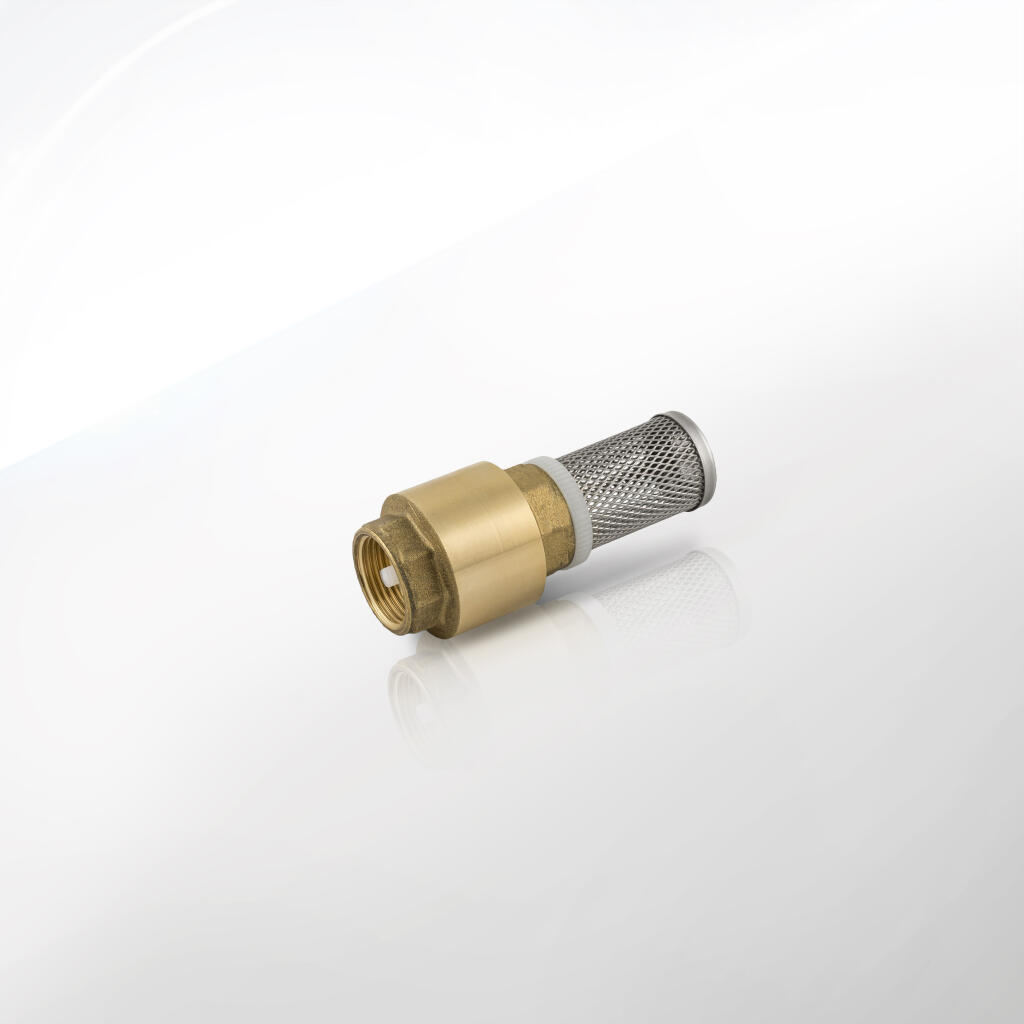

Zawory zwrotne z filtrem łączą funkcję blokady przepływu wstecznego z filtracją cząstek stałych. Wbudowany filtr siatkowy zatrzymuje osady, piasek i drobiny rdzy. Takie rozwiązanie chroni dalsze elementy instalacji przed uszkodzeniami mechanicznymi i zanieczyszczeniami. Seria 6037-A CPP PREMA oferuje takie zawory w wielu wariantach gwintów (np. G1/2, G3/4, G1, G2).

Wszystkie zawory zwrotne CPP PREMA projektowane są z uwzględnieniem minimalnych strat ciśnienia. Dzięki liniowemu przepływowi medium przez zawór ograniczone są opory hydrauliczne. Precyzyjne spasowanie elementów wewnętrznych (kulka, grzybek, sprężyna, uszczelnienia) zapewnia wysoką szczelność. Produkty są poddawane kontroli jakości i testom szczelności.

Zawory zwrotne PREMA mają konstrukcję zwartą, są odporne na zużycie i korozję, a ich montaż i eksploatacja nie wymaga specjalistycznych narzędzi. To rozwiązanie trwałe, niezawodne i łatwe w integracji z istniejącymi instalacjami.

Zawory zwrotne CPP PREMA znajdują szerokie zastosowanie we wszystkich gałęziach przemysłu, gdzie konieczna jest kontrola kierunku przepływu medium. Ich zadaniem jest ochrona instalacji przed zjawiskiem cofania się powietrza, cieczy lub mieszanin gazowych. Cofnięcie medium może prowadzić do uszkodzenia pomp, sprężarek, zaworów regulacyjnych oraz czujników. Może też powodować skażenie czynnika roboczego lub spadek wydajności całego układu.

W pneumatyce zawory zwrotne stosuje się w układach siłowników, rozdzielaczy i zespołów przygotowania powietrza. Chronią one instalacje przed spadkiem ciśnienia i umożliwiają selektywne odcinanie części układu w momencie awarii. W automatyce przemysłowej wykorzystuje się je w sekwencjach logicznych oraz układach zasilania wielopunktowego, gdzie istotne jest zachowanie ciśnienia roboczego tylko w określonych sekcjach instalacji.

W hydraulice zawory zwrotne chronią pompy i zawory przed uderzeniem hydraulicznym oraz zabezpieczają przed przepływem zwrotnym medium roboczego. W systemach wodnych uniemożliwiają cofnięcie się wody do sieci wodociągowej. Mają też zastosowanie w stacjach uzdatniania wody, instalacjach chłodzenia przemysłowego oraz układach grzewczych, gdzie współpracują z pompami cyrkulacyjnymi.

W systemach chłodniczych zawory zwrotne zabezpieczają sprężarki i wymienniki ciepła przed przepływem zwrotnym czynnika chłodniczego. W aplikacjach chemicznych i laboratoryjnych wykorzystywane są do ochrony zbiorników i pomp dozujących przed zassaniem zanieczyszczonego medium. W takich przypadkach istotna jest także odporność chemiczna materiałów zaworu – CPP PREMA oferuje zawory z POM i stali nierdzewnej.

Zawory zwrotne z filtrem znajdują szczególne zastosowanie w instalacjach wodnych i ciepłowniczych. Filtr zabezpiecza układ przed drobinami stałymi, które mogą uszkodzić armaturę lub zmniejszyć sprawność wymienników ciepła. Stosowane są w instalacjach grzewczych domowych i przemysłowych, kotłowniach, układach cyrkulacji wody ciepłej, a także w instalacjach basenowych i technologii uzdatniania wody.

W warsztatach oraz aplikacjach mobilnych (np. w sprężarkach przewoźnych, narzędziach pneumatycznych) zawory zwrotne stosuje się jako zabezpieczenie narzędzi przed skokami ciśnienia lub spadkiem wydajności w wyniku cofającego się medium.

CPP PREMA dostarcza zawory w wielu wariantach – od lekkich, kompaktowych modeli z tworzywa dla automatyki po masywne, gwintowane zawory do instalacji przemysłowych. Umożliwia to ich zastosowanie zarówno w systemach nowych, jak i modernizowanych. Elastyczność zastosowań sprawia, że zawory zwrotne CPP PREMA są chętnie wybierane przez projektantów, integratorów i użytkowników końcowych.

Zawory zwrotne dostępne w ofercie obejmują wiele wariantów konstrukcyjnych i przyłączy, co umożliwia dopasowanie do specyfiki każdej instalacji. W zależności od modelu dostępne są wersje wtykowe oraz gwintowane, o różnych średnicach i parametrach roboczych. Zakres dostępnych przyłączy obejmuje: szybkozłącza wtykowe dla przewodów o średnicach zewnętrznych od 4 do 12 mm, oraz gwinty BSPP G1/8", G1/4", G3/8", G1/2", G3/4", G1", G1 1/4", G1 1/2" i G2". Gwinty wewnętrzne i zewnętrzne umożliwiają szeroką integrację z instalacjami pneumatycznymi, hydraulicznymi oraz wodnymi.

Ciśnienie robocze dla zaworów liniowych najczęściej mieści się w zakresie od 0,2 do 12 bar. W modelach przemysłowych, szczególnie gwintowanych, dopuszczalne ciśnienie wzrasta nawet do 16 bar. Wybrane zawory – szczególnie te z mosiądzu niklowanego i stali nierdzewnej – pracują przy ciśnieniach do 25 bar. Dzięki odpowiedniemu doborowi sprężyn i uszczelnień elementy te wykazują wysoką szczelność zwrotną i odporność na dynamiczne zmiany ciśnienia w układzie.

Zakres temperatur pracy zaworów waha się od -20°C do +110°C w zależności od materiałów użytych do produkcji korpusu i uszczelnień. Modele z korpusem z tworzywa sztucznego (np. POM) zwykle pracują w temperaturach do +60°C, natomiast zawory z korpusami metalowymi mogą być stosowane w instalacjach cieplnych oraz chłodniczych.

Charakterystycznym parametrem technicznym zaworów zwrotnych jest opór przepływu. Dzięki liniowej budowie i zoptymalizowanemu kanałowi przepływowemu zawory te zapewniają minimalne straty ciśnienia. Spadek ciśnienia wynosi zwykle od 0,03 do 0,3 bar przy nominalnym przepływie, co pozwala zachować wysoką sprawność całego systemu.

Przepustowość zaworów – wyrażona jako przepływ nominalny przy ciśnieniu różnicowym 6 bar – może wynosić od 50 do 6000 l/min w zależności od średnicy przyłączy. Modele z filtrem charakteryzują się nieco mniejszym przepływem ze względu na obecność siatki filtracyjnej, jednak rekompensują to wyższą ochroną instalacji.

Standardowy kierunek przepływu jest oznaczony strzałką na korpusie zaworu. Zamykanie odbywa się samoczynnie przez sprężynę lub element grawitacyjny. Szybkość reakcji zaworu zależy od rodzaju mechanizmu zamykającego – zawory kulkowe zamykają się szybciej niż modele z grzybkiem.

W zależności od serii zawory mogą być wyposażone w wewnętrzne uszczelki z NBR, EPDM lub FKM, co umożliwia dobór uszczelnienia do wymagań konkretnego medium – sprężonego powietrza, wody, oleju hydraulicznego lub roztworu glikolu.

Zawory zwrotne oferowane w tej kategorii wykonane są z materiałów dobranych pod kątem trwałości, odporności chemicznej i warunków pracy w środowiskach przemysłowych, wodnych i chłodniczych. Dobór surowców wpływa bezpośrednio na ich odporność mechaniczną, temperaturę pracy oraz kompatybilność z transportowanym medium.

Główne materiały konstrukcyjne korpusów zaworów zwrotnych:

Mosiądz (CuZn40Pb2) – najczęściej stosowany w wersjach gwintowanych. Charakteryzuje się wysoką wytrzymałością mechaniczną, odpornością na korozję w warunkach suchych i wilgotnych oraz dobrą obrabialnością. Wersje mosiężne mogą być stosowane z wodą, powietrzem, olejami oraz cieczami technologicznymi.

Mosiądz niklowany – stosowany w zaworach przeznaczonych do pracy w środowiskach agresywnych lub o podwyższonej wilgotności. Warstwa niklu zwiększa odporność na utlenianie, ścieranie i zabrudzenia powierzchniowe. Polecany w instalacjach zewnętrznych i układach narażonych na zmienne temperatury.

Aluminium (EN AW-6061 lub podobne) – wykorzystywane w niektórych zaworach przemysłowych o większych średnicach. Lekkie, odporne na ciśnienie robocze do 16 bar, łatwe do montażu w aplikacjach, gdzie liczy się masa całkowita komponentu.

Tworzywo POM (poliacetal) – stosowane w kompaktowych zaworach wtykowych. Materiał lekki, sztywny, o niskim współczynniku tarcia. Odznacza się odpornością chemiczną na zasady, alkohole, paliwa i oleje. Przeznaczony do instalacji pneumatycznych i mobilnych.

Stal nierdzewna AISI 304/316 (w elementach filtracyjnych i kulkach zamykających) – zapewnia wysoką odporność na korozję, szczególnie w obecności wilgoci, agresywnych cieczy lub par. Elementy wykonane ze stali nierdzewnej występują w zaworach z filtrem oraz w seriach o podwyższonej odporności.

Elementy uszczelniające i wewnętrzne:

NBR (kauczuk akrylonitrylo-butadienowy) – standardowy materiał uszczelek w większości modeli. Odporny na oleje, powietrze, wodę, emulsje, paliwa i glikole. Zakres pracy od -20°C do +90°C.

EPDM (kauczuk etylenowo-propylenowy) – stosowany w zaworach do wody pitnej, systemów grzewczych i chemikaliów o słabym działaniu utleniającym. Odporny na parę wodną, alkohole, roztwory zasadowe.

FKM (Viton®) – uszczelnienie o podwyższonej odporności chemicznej i temperaturowej. Przeznaczone do pracy z agresywnymi mediami, kwasami, rozpuszczalnikami i olejami syntetycznymi. Temperatura pracy do +200°C.

Sprężyny wewnętrzne – stal nierdzewna lub stal sprężynowa z powłoką antykorozyjną. Zapewniają stałą siłę zamknięcia i odporność na zmęczenie materiału. Elementy nie wymagają smarowania.

Siatki filtracyjne w zaworach z filtrem – stal nierdzewna o oczkach od 80 do 250 mikronów. Skutecznie zatrzymują cząstki stałe, osady mineralne i zanieczyszczenia mechaniczne.

Dodatkowe wykończenia:

Powłoki galwaniczne – warstwa niklu lub chromu stosowana na mosiężnych komponentach w celu poprawy estetyki i odporności chemicznej.

Obróbka CNC – korpusy gwintowane obrabiane są precyzyjnie, co zapewnia szczelność gwintu i powtarzalność wymiarową.

Dzięki tak dobranym materiałom zawory mogą pracować przez wiele lat bez potrzeby serwisowania, także w trudnych warunkach przemysłowych, wysokiej wilgotności, zmiennych temperaturach czy środowiskach chemicznych.

Prawidłowy montaż zaworu zwrotnego warunkuje jego bezawaryjną pracę i skuteczne działanie w instalacji. Niezależnie od typu przyłącza – wtykowego czy gwintowanego – należy stosować się do ogólnych zasad montażu armatury przemysłowej oraz wytycznych producenta. Błędy montażowe mogą prowadzić do spadku wydajności, nieszczelności lub uszkodzenia zaworu.

1. Sprawdzenie zaworu przed montażem:

Przed instalacją należy skontrolować stan techniczny zaworu – brak uszkodzeń mechanicznych, drożność kanału przepływu, czystość gniazda uszczelniającego.

Należy upewnić się, że typ zaworu (średnica, materiał, rodzaj uszczelnienia) jest zgodny z medium roboczym oraz zakresem ciśnienia i temperatury w instalacji.

Kierunek przepływu powinien być zgodny z oznaczeniem na korpusie (strzałka wytłoczona lub nadrukowana).

2. Montaż zaworów wtykowych (push-in):

Obciąć przewód pod kątem prostym i oczyścić z zadziorów. Powierzchnia powinna być gładka i sucha.

Wcisnąć przewód do gniazda zaworu aż do oporu – usłyszalne „kliknięcie” świadczy o prawidłowym osadzeniu pierścienia zaciskowego.

Sprawdzić szczelność połączenia poprzez napełnienie układu ciśnieniem roboczym i obserwację ewentualnych nieszczelności.

Aby zdemontować przewód – należy wcisnąć pierścień odblokowujący i jednocześnie wyciągnąć rurkę.

3. Montaż zaworów gwintowanych:

Oczyścić gwinty i zastosować odpowiedni środek uszczelniający: taśmę PTFE, pastę anaerobową lub pierścienie uszczelniające – zgodnie z zaleceniami producenta.

Wkręcać zawór ręcznie, a następnie dokręcić kluczem – z zachowaniem momentu obrotowego odpowiedniego do materiału (np. 10–25 Nm dla G1/2").

Nie należy obracać zaworu za jego korpus – montaż należy wykonać poprzez płaskie powierzchnie sześciokątne lub odpowiedni uchwyt klucza.

Zawory powinny być montowane w pozycji zgodnej z kierunkiem przepływu. W instalacjach wodnych i cieplnych – najlepiej w osi poziomej, z filtrem skierowanym w dół (jeśli występuje).

4. Uruchomienie i test szczelności:

Po zainstalowaniu zaworu napełnić układ medium roboczym.

Sprawdzić poprawność działania: zawór powinien przepuszczać medium w jednym kierunku i blokować przepływ wsteczny.

W instalacjach ciśnieniowych warto przeprowadzić próbę szczelności metodą spienionego środka lub testem ciśnieniowym.

5. Wskazówki eksploatacyjne:

Regularnie kontrolować stan uszczelek i sprężyny (szczególnie w zaworach pracujących z zanieczyszczonym medium).

Nie stosować zaworów w warunkach przekraczających ich parametry robocze (temperatura, ciśnienie, agresywność medium).

Zawory z filtrem należy okresowo czyścić – odkręcając dolną pokrywę i usuwając zanieczyszczenia z siatki.

Prawidłowy montaż i konserwacja zaworów zwrotnych zapewnia ich niezawodność przez wiele tysięcy cykli pracy.

1. Czy zawór zwrotny można zamontować w dowolnej pozycji?

Nie zawsze. Zawory wtykowe można montować w dowolnym położeniu, o ile zapewniony jest poprawny kierunek przepływu medium. W przypadku zaworów gwintowanych, szczególnie tych z filtrem, zaleca się montaż poziomy, z filtrem skierowanym w dół, aby umożliwić grawitacyjne opadanie zanieczyszczeń. Producent zwykle podaje zalecaną pozycję pracy w dokumentacji technicznej.

2. Jak rozpoznać kierunek przepływu na zaworze?

Każdy zawór ma oznaczenie kierunku przepływu – w postaci strzałki wybitej na korpusie lub naniesionej trwale na jego powierzchni. Medium powinno przepływać zgodnie z tym kierunkiem, aby zawór działał prawidłowo.

3. Jak często należy serwisować zawór zwrotny?

Większość zaworów nie wymaga serwisowania w trakcie standardowej eksploatacji. Wyjątkiem są modele z filtrem mechanicznym, które należy okresowo czyścić – częstotliwość zależy od jakości medium i warunków pracy. W aplikacjach z zanieczyszczeniami mechanicznymi warto kontrolować stan zaworu co 3–6 miesięcy.

4. Czy zawory zwrotne można stosować z wodą pitną?

Tak, ale tylko wtedy, gdy materiały zaworu posiadają atest higieniczny. Wersje z uszczelnieniem EPDM i korpusem z mosiądzu (bez ołowiu) lub tworzywa sztucznego (POM) są najczęściej wybierane do takich instalacji. Należy sprawdzić zgodność zaworu z wymaganiami sanitarnymi obowiązującymi w danym kraju.

5. Czy zawór zwrotny obniża ciśnienie w układzie?

Zawory zwrotne wprowadzają niewielki spadek ciśnienia – zazwyczaj od 0,03 do 0,3 bar w zależności od przepływu i średnicy przyłącza. W nowoczesnych zaworach liniowych ten spadek jest minimalny dzięki zoptymalizowanej geometrii kanału.

6. Jakie są objawy uszkodzenia zaworu zwrotnego?

Najczęstsze objawy to: cofanie się medium, niestabilność ciśnienia w układzie, hałas przy przepływie oraz widoczne przecieki na złączach. W zaworach z filtrem może dojść do częściowego zatkania, co powoduje spadek przepływu.

7. Czy można stosować zawory zwrotne do gazów innych niż powietrze?

Tak, pod warunkiem, że materiały zaworu są odporne chemicznie na dany gaz. Przed zastosowaniem z gazami technologicznymi (np. tlen, azot, CO₂, LPG) należy sprawdzić kompatybilność materiałów: uszczelnień, korpusu i sprężyn.

8. Czy zawór zwrotny wymaga filtracji medium przed zaworem?

W większości przypadków – tak. Medium zanieczyszczone drobinami stałymi może powodować zużycie uszczelnień i obniżenie szczelności zwrotnej. Zaleca się stosowanie filtrów wstępnych lub wybór zaworu zwrotnego z integrowanym filtrem.

9. Jak dobrać zawór zwrotny do średnicy przewodu?

Dla przewodów elastycznych należy dobrać zawór wtykowy o średnicy dopasowanej do zewnętrznej średnicy rurki (np. Ø6, Ø8 mm). W systemach gwintowanych – stosuje się zawory z przyłączami BSPP (G) zgodnie z średnicą rur stalowych lub mosiężnych (np. G1/2 dla DN15). Zawsze należy uwzględnić wymagania dotyczące przepustowości i strat ciśnienia.

10. Czy zawory zwrotne są zgodne z normami europejskimi?

Tak. Produkty zgodne z normami BSPP (ISO 228), z wytycznymi dotyczącymi dopuszczalnych ciśnień (np. PN16) oraz wymaganiami jakościowymi zgodnymi z normami EN ISO dla armatury przemysłowej.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści