Zestawy naprawcze do siłowników FORTIS

13.F1.0080.KN

Uszczelnienia do siłowników pneumatycznych FORTIS D80 typu F1.0080

179,30 zł netto

220,54 zł brutto

13.F1.0063.KN

Uszczelnienia do siłowników pneumatycznych FORTIS D63 typu F1.0063

146,30 zł netto

179,95 zł brutto

13.F1.0050.KN

Uszczelnienia do siłowników pneumatycznych FORTIS D50 typu F1.0050

122,10 zł netto

150,18 zł brutto

13.F1.0040.KN

Uszczelnienia do siłowników pneumatycznych FORTIS D40 typu F1.0040

101,20 zł netto

124,48 zł brutto

13.F1.0032.KN

Uszczelnienia do siłowników pneumatycznych FORTIS D32 typu F1.0032

89,10 zł netto

109,59 zł brutto

13.F1.0125.KN

Uszczelnienia do siłowników pneumatycznych FORTIS D125 typu F1.0125

309,10 zł netto

380,19 zł brutto

13.F1.0100.KN

Uszczelnienia do siłowników pneumatycznych FORTIS D100 typu F1.0100

218,90 zł netto

269,25 zł brutto

Seria FORTIS to nowoczesne siłowniki pneumatyczne z tuleją profilową, zgodne z normą ISO 15552 (dawniej ISO 6431). Oznacza to, że mają zunifikowane wymiary montażowe i parametry zgodne z międzynarodowym standardem, co ułatwia ich integrację w różnych maszynach i systemach automatyki przemysłowej. Z czasem intensywnej eksploatacji nawet tak solidne siłowniki mogą wymagać konserwacji – głównie z powodu naturalnego zużycia elementów uszczelniających. Zestawy naprawcze do siłowników FORTIS zostały stworzone właśnie po to, aby przywrócić pełną sprawność siłownika bez konieczności wymiany całego podzespołu. Są to kompletne zestawy uszczelnień i elementów serwisowych dedykowane do siłowników FORTIS o średnicach od D32 do D125 mm.

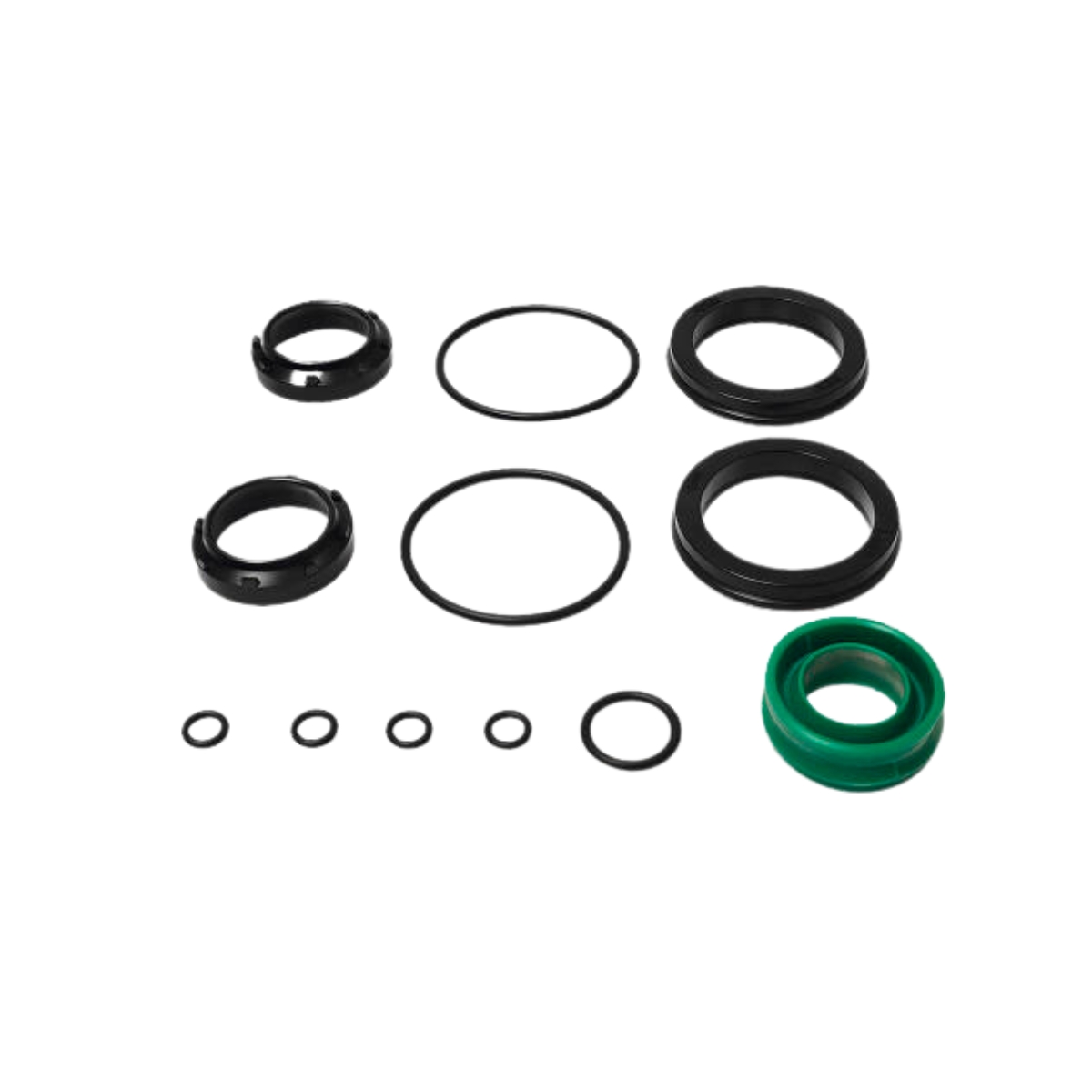

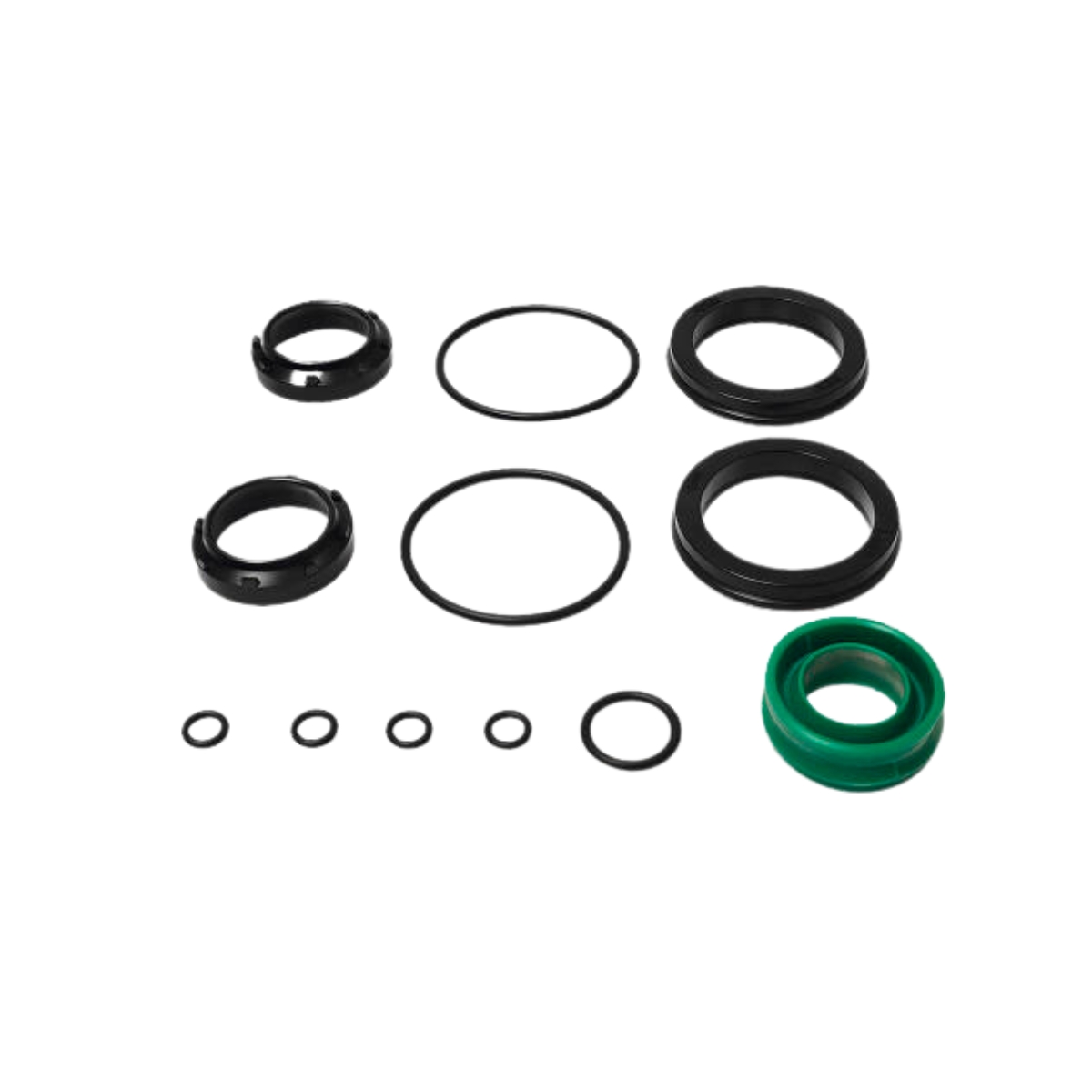

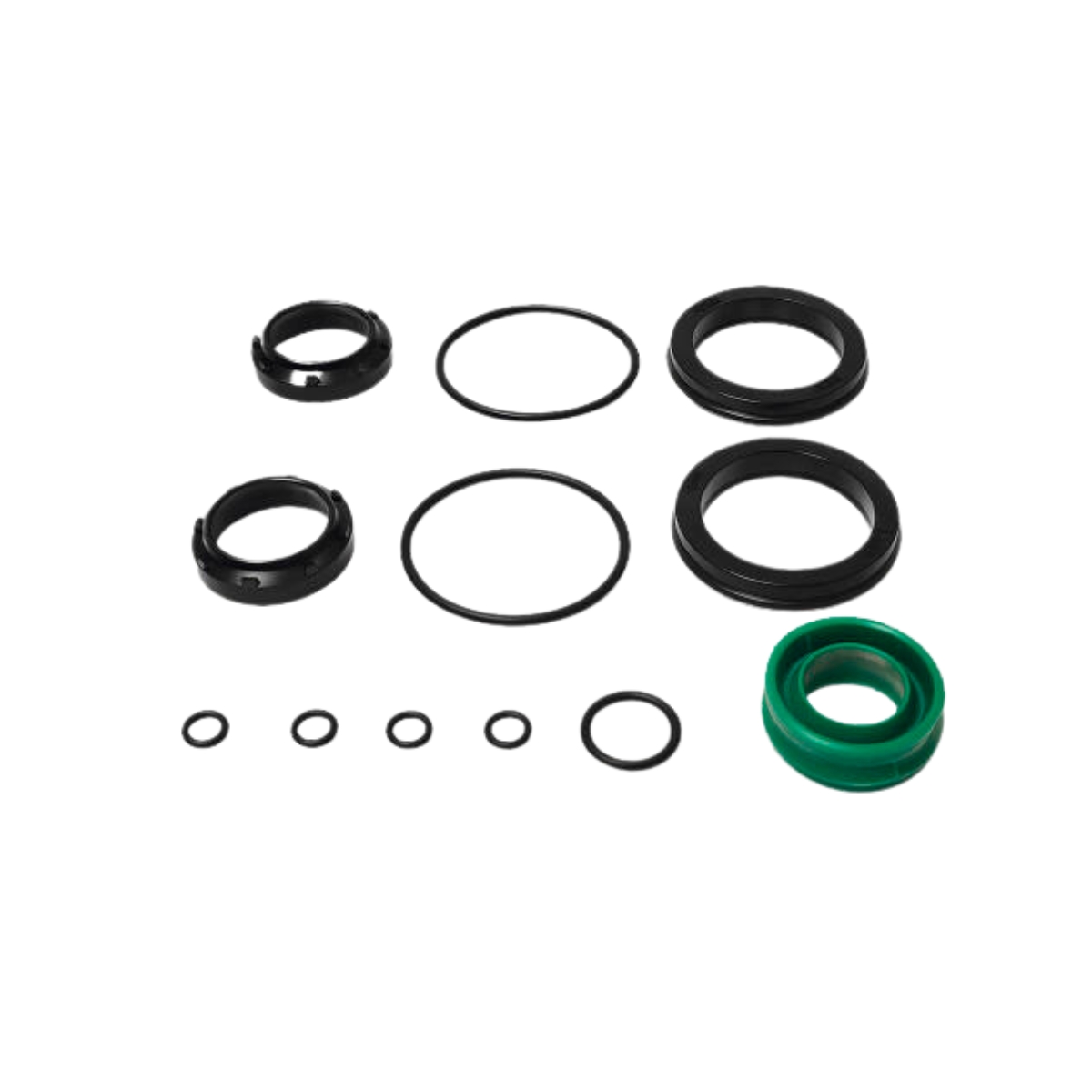

Każdy zestaw naprawczy zawiera wszystkie niezbędne części zamienne do przeprowadzenia kompleksowego remontu siłownika z danej serii i rozmiaru. W skład typowego zestawu wchodzą między innymi:

Uszczelka tłoczyska – element zapewniający szczelność wokół ruchomego tłoczyska (drążka) wychodzącego z siłownika. Wykonana z wytrzymałego materiału, odpornego na ścieranie i zapewniającego długotrwałą szczelność.

Pierścień zgarniający (uszczelka przeciwpyłowa) – umieszczony w przedniej pokrywie siłownika, oczyszcza powierzchnię tłoczyska z zabrudzeń i pyłu przy każdym wsunięciu, chroniąc wewnętrzne elementy siłownika przed zanieczyszczeniem. Zapobiega to przedostawaniu się kurzu i opiłków do wnętrza, co mogłoby powodować przyspieszone zużycie uszczelnień.

Uszczelnienia tłoka – zestaw uszczelnień umieszczonych na tłoku wewnątrz cylindra. Ich zadaniem jest rozdzielenie dwóch komór pracy siłownika (przedniej i tylnej) tak, by sprężone powietrze mogło efektywnie przesuwać tłok, generując ruch liniowy. W zależności od konstrukcji siłownika FORTIS może to być pojedyncza uszczelka tłokowa o specjalnym profilu lub zestaw dwóch symetrycznych uszczelek/oringów zapewniających szczelność w obu kierunkach ruchu.

Pierścień prowadzący tłoka – wykonany z tworzywa o niskim współczynniku tarcia (np. teflon z domieszką brązu lub inny wytrzymały polimer). Ten element zapewnia właściwe prowadzenie tłoka w cylindrze, zapobiegając bezpośredniemu kontaktowi metalu z metalem (tłok kontra tuleja). Dzięki temu redukuje tarcie i chroni tuleję cylindra przed zarysowaniami, wydłużając żywotność całego siłownika.

Uszczelnienia układu amortyzacji – większość siłowników serii FORTIS wyposażona jest w regulowaną amortyzację pneumatyczną końca ruchu (tzw. tłumienie końcowe) na obu końcach skoku. Zestaw naprawczy zawiera więc małe uszczelki (np. o-ringi) do śrub regulacji dławienia przepływu powietrza oraz ewentualne uszczelki zaworów zwrotnych stosowanych w układzie amortyzacji. Te drobne elementy zapewniają, że układ hamowania końcowego pozostaje szczelny i skuteczny, zapobiegając twardym uderzeniom tłoka o pokrywy.

O-ringi statyczne pokryw cylindra – uszczelki montowane pomiędzy pokrywami (przednią i tylną) a tuleją cylindra. Gwarantują one, że na styku tych elementów nie będzie żadnych nieszczelności. W typowym siłowniku ISO są dwie takie uszczelki (po jednej na każdą pokrywę), dlatego zestaw zawiera odpowiednią ich liczbę.

Zastosowanie oryginalnych zestawów naprawczych CPP PREMA dla serii FORTIS daje pewność, że każda część idealnie pasuje do danego siłownika. Wszystkie uszczelnienia mają odpowiednie wymiary i profile zgodne z oryginalną specyfikacją producenta. Użycie dedykowanego kompletu eliminuje ryzyko niedopasowania zamienników uniwersalnych, które mogłyby skutkować dalszymi wyciekami lub skróconą trwałością naprawy. Co więcej, oryginalne elementy zapewniają utrzymanie parametrów siłownika – takich jak maksymalne ciśnienie pracy czy płynność ruchu – na poziomie fabrycznym.

Warto zaznaczyć, że seria FORTIS obejmuje siłowniki o średnicach od 32 mm do 125 mm, co pokrywa większość standardowych zastosowań w przemyśle. Dla każdego z tych rozmiarów dostępny jest dedykowany zestaw naprawczy (np. F1.0032 dla siłownika D32, F1.0063 dla D63, F1.0125 dla D125 itd.), co ułatwia wybór właściwego kompletu przy zamawianiu części zamiennych. Identyfikacja odpowiedniego zestawu jest zwykle możliwa na podstawie średnicy nominalnej siłownika oraz oznaczeń producenta na tabliczce znamionowej siłownika.

Produkty w tej kategorii, czyli uszczelnienia do siłowników pneumatycznych FORTIS poszczególnych średnic, jak również kompletny zestaw naprawczy siłownika Fortis D125 (#2), zostały zaprojektowane z myślą o usprawnieniu procesu konserwacji. Dzięki nim służby utrzymania ruchu oraz serwisanci mogą szybko przywrócić sprawność układu pneumatycznego, ograniczając przestoje maszyn do minimum. Zakup takiego zestawu jest zdecydowanie bardziej opłacalny niż wymiana całego siłownika na nowy, zwłaszcza gdy reszta komponentów (tuleja, tłoczysko, pokrywy) jest w dobrym stanie. Wymiana samych uszczelnień często w pełni rozwiązuje problem nieszczelności czy spadku siły, przywracając siłownikowi fabryczne osiągi.

Siłowniki pneumatyczne FORTIS cieszą się dużą popularnością w wielu gałęziach przemysłu ze względu na swoją niezawodność i zgodność z normami ISO. Dzięki ustandaryzowanym wymiarom montażowym mogą być łatwo instalowane w różnych maszynach i urządzeniach automatyki. Zestawy naprawcze do siłowników FORTIS są kluczowe wszędzie tam, gdzie te siłowniki pracują intensywnie i wymagają okresowej regeneracji. Poniżej przedstawiamy typowe obszary zastosowań siłowników serii FORTIS oraz sytuacje, w których korzysta się z zestawów naprawczych:

Linie montażowe i przemysł motoryzacyjny – W fabrykach samochodów oraz zakładach produkujących sprzęt AGD siłowniki ISO 15552 są powszechnie wykorzystywane do zautomatyzowanych operacji montażowych i transportu komponentów. Siłowniki FORTIS mogą np. obsługiwać ramiona manipulatorów, dociskać elementy podczas łączenia, czy przesuwać podzespoły na taśmie produkcyjnej. W tak wymagających środowiskach pracują one często w cyklu 24/7, wykonując tysiące cykli dziennie. Zestawy naprawcze pozwalają działom utrzymania ruchu planować wymianę uszczelnień w regularnych odstępach czasu (np. co określoną liczbę cykli lub godzin pracy maszyny), zanim drobne nieszczelności przełożą się na kosztowne przestoje linii produkcyjnej. Regularna konserwacja zapobiega nagłym awariom – wymieniając zużyte uszczelnienia z wyprzedzeniem, utrzymujemy ciągłość pracy robotów i stanowisk montażowych.

Maszyny pakujące i linie produkcyjne – W przemyśle opakowaniowym oraz spożywczym siłowniki pneumatyczne realizują takie funkcje jak podnoszenie i opuszczanie klap, wysuwanie popychaczy, zaciskanie szczęk pakujących czy przesuwanie produktów. Seria FORTIS sprawdza się np. w maszynach typu pakowaczki, owijarki palet, napełniarki, zamykarki butelek czy urządzeniach do etykietowania. W tych zastosowaniach kluczowa jest szybkość i precyzja ruchu, a każdy przestój wpływa na wydajność całej linii. Zestawy uszczelnień umożliwiają szybką interwencję serwisową, gdy tylko pojawią się oznaki zużycia – np. spadek siły docisku (niedomykanie się klapy), opóźnienia ruchu tłoka lub słyszalny syk uciekającego powietrza. Dzięki gotowym kompletom naprawczym ekipy techniczne mogą w ciągu kilkudziesięciu minut przywrócić maszynę do pełnej sprawności, wymieniając zużyte elementy podczas krótkiej przerwy technologicznej.

Systemy transportowe i logistyczne – W sortowniach, magazynach automatycznych oraz centrach dystrybucyjnych często stosuje się pneumatyczne układy do sortowania paczek, odpychania produktów na taśmociągach, zatrzymywania i pozycjonowania towarów (tzw. stopy pneumatyczne). Siłowniki Fortis, zamontowane w takich mechanizmach, wykonują powtarzalne ruchy z dużą częstotliwością. Nawet przy dobrej filtracji powietrza i smarowaniu, intensywna eksploatacja prowadzi do stopniowego zużycia uszczelnień – zwłaszcza uszczelki tłoczyska, która musi wytrzymać ogromną liczbę przesunięć. Zastosowanie zestawów naprawczych w logistyce zapewnia, że urządzenia sortujące działają płynnie, a tempo pracy magazynu nie spada z powodu drobnej usterki. Wymiana uszczelnień może być zaplanowana np. na koniec zmiany lub podczas okresowego serwisu urządzeń, co zapobiega kumulacji drobnych awarii.

Robotyka i automatyka precyzyjna – W aplikacjach, gdzie wymagana jest duża precyzja ruchu i powtarzalność (np. roboty pick-and-place, chwytaki pneumatyczne, manipulatory w elektronice), stan techniczny siłownika ma bezpośredni wpływ na jakość procesu. Nawet minimalny wyciek powietrza czy zwiększone tarcie spowodowane zużyciem może zaburzyć dokładność pozycjonowania. Z tego powodu zespoły utrzymania ruchu w takich firmach często trzymają na stanie odpowiednie zestawy uszczelnień do każdej krytycznej siłownikowej osi. Gdy tylko pojawią się pierwsze symptomy pogorszenia pracy – np. drgania przy ruchu tłoka czy nieosiąganie zadanej pozycji – siłownik jest poddawany regeneracji. Dzięki temu roboty i manipulatory działają zawsze z najwyższą dokładnością, co jest istotne np. przy montażu układów elektronicznych lub przy precyzyjnym pakowaniu małych elementów.

Przemysł drzewny i meblarski – W tartakach, stolarniach i fabrykach mebli pneumatyka służy do napędu różnych mechanizmów: podajników desek, zacisków klejowych, siłowników obracających elementy czy dociskających formatki. Warunki środowiskowe często wiążą się tu z zapyleniem (drobne cząstki drewna, pył), które mogą gromadzić się na tłoczyskach. Wysokiej jakości pierścienie zgarniające w siłownikach FORTIS radzą sobie z zanieczyszczeniami, ale z czasem drobiny mogą powodować wżery lub przyspieszone zużycie uszczelnień. Okresowa wymiana kompletu uszczelnień jest więc kluczowa, by siłowniki w maszynach stolarskich nie traciły mocy i szczelności. Zestawy naprawcze stosowane w tych warunkach przywracają pełną funkcjonalność siłowników, co przekłada się na jakość obrabianych produktów (np. równomierny docisk w prasach do klejenia forniru, stabilna praca cylindrów w pilarkach czy strugarkach).

Sektor utrzymania ruchu i serwis mobilny – Niezależnie od branży, zestawy naprawcze FORTIS są nieocenione dla ekip serwisowych oferujących naprawy maszyn u klienta. Często zakłady przemysłowe mają własne działy utrzymania ruchu, które zaopatrują się w typowe części zamienne. Posiadanie pod ręką kompletu uszczelnień do najczęściej wykorzystywanych średnic (np. D50, D63, D80) pozwala inżynierom natychmiast reagować na usterki. Również firmy świadczące usługi serwisowe w terenie chętnie wożą ze sobą uniwersalne zestawy naprawcze do siłowników ISO – a oryginalne komplety PREMA gwarantują, że naprawa przebiegnie sprawnie i przyniesie oczekiwany rezultat. Wymiana uszczelnień jest relatywnie prostą czynnością, którą można przeprowadzić bez specjalistycznego zaplecza warsztatowego, dlatego jest to typowa usługa serwisowa wykonywana bezpośrednio na linii produkcyjnej lub na maszynie u klienta.

Poniżej zestawiono kluczowe parametry techniczne dla siłowników pneumatycznych serii FORTIS (D32–D125) oraz informacje istotne z punktu widzenia doboru odpowiednich zestawów naprawczych:

Średnice nominalne (wewnętrzne): Dostępne średnice tłoka obejmują D32, D40, D50, D63, D80, D100 oraz D125 mm. Dla każdej z tych średnic przewidziany jest dedykowany zestaw uszczelnień (oznaczony kodem F1.xx odpowiadającym średnicy, np. F1.0032 dla D32, F1.0100 dla D100 itp.). Standard ten pokrywa większość typowych zapotrzebowań przemysłowych – od kompaktowych napędów o średnicy 32 mm po duże siłowniki 125 mm generujące znaczną siłę. Warto nadmienić, że w przypadku średnicy 125 mm producent przewiduje różne warianty konstrukcyjne siłownika (oznaczane np. jako #1 i #2); dlatego dostępny jest również specjalny komplet naprawczy Fortis D125 #2, aby zapewnić kompatybilność z daną wersją urządzenia.

Skok (długość ruchu tłoka): Standardowy zakres skoków dla siłowników FORTIS wynosi od 5 mm do 500 mm. Oznacza to, że cylindry tej serii mogą wykonywać ruchy o bardzo małym zakresie (kilka milimetrów, np. do precyzyjnego pozycjonowania) jak i dłuższe wysunięcia do pół metra. Wszystkie standardowe rozmiary mieszczą się w tym przedziale. Jeśli potrzebny jest siłownik o większym skoku, CPP PREMA oferuje wykonania specjalne na zamówienie (np. skoki 800 mm, 1000 mm czy nawet powyżej 1 metra). Warto jednak pamiętać, że przy niestandardowych długościach mogą obowiązywać inne zalecenia serwisowe – np. dodatkowe punkty podparcia cylindra lub częstsza kontrola stanu uszczelnień ze względu na wydłużoną powierzchnię styku tłoka z tuleją.

Ciśnienie robocze: Maksymalne zalecane ciśnienie pracy dla siłowników serii FORTIS wynosi 10 bar. Jest to wartość typowa dla pneumatyki przemysłowej – większość instalacji sprężonego powietrza pracuje w zakresie 6–8 bar, co daje pewien margines bezpieczeństwa. Zestawy uszczelnień są zaprojektowane tak, aby wytrzymywać to maksymalne ciśnienie bez odkształceń czy utraty szczelności. Stosowanie oryginalnych uszczelek gwarantuje, że siłownik utrzyma szczelność przy 10 bar, a także że nie dojdzie do wytarcia lub uszkodzenia uszczelnień przy długotrwałej eksploatacji w górnych zakresach ciśnień. (Przypomnijmy, że np. testy szczelności fabrycznej mogą być przeprowadzane przy ciśnieniu wyższym od nominalnego, aby zagwarantować bezpieczeństwo.)

Medium robocze: Siłowniki FORTIS przystosowane są do pracy ze sprężonym powietrzem – czystym i filtrowanym. Producent zaleca, by powietrze miało klasę czystości co najmniej 5.4.4 wg normy ISO8573-1 (czyli maksymalna wielkość cząstek stałych 40 µm, umiarkowana zawartość wody i oleju). Dzięki zastosowaniu wysokiej jakości uszczelnień, siłownik może pracować zarówno na sucho (bez dodatkowego smarowania w powietrzu), jak i w układach z mgłą olejową. Jeśli instalacja jest wyposażona w automatyczne smarowniczki dodające olej do powietrza, uszczelnienia NBR i PU w zestawach FORTIS są z tym kompatybilne. Ważne jest jednak, by raz zastosowane smarowanie było już kontynuowane – uszczelki przyzwyczajone do obecności oleju powinny stale go otrzymywać, aby nie doszło do ich nadmiernego zużycia wskutek zmiany warunków tarcia.

Temperatura pracy: Standardowy zakres temperatur otoczenia i medium dla siłowników z uszczelnieniami NBR/PU wynosi od -5°C do +70°C. Ten przedział wynika z właściwości elastomerów – kauczuk nitrylowy (NBR) zachowuje elastyczność do ok. -10°C, jednak w układach pneumatycznych uwzględnia się możliwość kondensacji wilgoci (która może zamarzać przy ok. 0°C), stąd bezpiecznie podaje się -5°C jako dolną granicę. Górna granica +70°C związana jest z odpornością termiczną standardowych uszczelek; powyżej tej temperatury NBR zaczyna tracić właściwości mechaniczne. W przypadku zastosowań w wyższych temperaturach dostępne są opcjonalne zestawy uszczelnień wykonane z kauczuku fluorowego (FKM/Viton), pozwalające na pracę nawet do +150°C. Analogicznie, do bardzo niskich temperatur (np. chłodnie, -30°C) można dobrać specjalne uszczelki silikonowe lub z poliuretanu o zmodyfikowanej formule. Standardowy zestaw naprawczy FORTIS jest jednak przeznaczony do typowego zakresu -5...+70°C.

Prędkość ruchu tłoka: Konstrukcja siłownika FORTIS oraz jakość uszczelnień umożliwia uzyskiwanie prędkości liniowych rzędu 1 m/s, a w niektórych aplikacjach nawet do 2 m/s przy odpowiednim obciążeniu i wyregulowaniu amortyzacji. Trzeba jednak pamiętać, że wyższe prędkości generują większe obciążenie dla uszczelnień (tarcie i temperatura). Dlatego w warunkach bardzo szybkich cykli zaleca się stosowanie amortyzatorów końcowych i ograniczników prędkości (np. zaworów dławiąco-zwrotnych) oraz częstsze kontrole stanu uszczelnień. Zestawy naprawcze FORTIS zapewniają, że po wymianie uszczelek cylinder nadal będzie mógł pracować z nominalnymi prędkościami, zachowując płynność ruchu. Istotne jest także smarowanie – fabrycznie siłowniki są montowane z odpowiednią ilością smaru silikonowego lub teflonowego na uszczelkach, co zmniejsza tarcie początkowe (stick-slip). Przy ponownym montażu po regeneracji warto nałożyć cienką warstwę smaru na nowe uszczelki.

Amortyzacja i wyposażenie dodatkowe: Siłowniki serii FORTIS standardowo wyposażone są w amortyzację pneumatyczną z regulacją (za pomocą śrub dławiących) na obu końcach cylindra. Pozwala to łagodnie wyhamować tłok tuż przed końcem skoku, co chroni mechanizm przed uderzeniami. Elementy amortyzacji, takie jak o-ringi śrub dławiących i uszczelki zaworków, są zawarte w zestawach naprawczych – dzięki temu po latach eksploatacji układ amortyzacji można również odświeżyć, zapewniając jego skuteczność. Dodatkowo siłowniki FORTIS mogą występować w wersjach z magnesem na tłoku (do współpracy z czujnikami położenia). Warto zaznaczyć, że obecność magnesu nie wpływa na dobór uszczelek – zestawy naprawcze są wspólne dla wersji z i bez magnesu, ponieważ różnią się one tylko obecnością wkładki magnetycznej w tłoku. Jeśli jednak siłownik wyposażony jest w niestandardowe elementy (np. tłoczysko z nietypowym gwintem, czujnik położenia tłoka integrujący się z konstrukcją), warto upewnić się, że regeneracja nie wymaga dodatkowych czynności poza wymianą uszczelek.

Materiały wykonania: (Szczegółowe materiały opisano w kolejnej sekcji, ale w kontekście danych technicznych warto wspomnieć.) Pokrywy czołowe i tylne siłownika oraz tłok wykonane są ze stopu aluminium – dzięki temu konstrukcja jest lekka, a zarazem wytrzymała i odporna na korozję w standardowych warunkach. Tuleja (cylinder) również jest aluminiowa, często z profili ekstrudowanych zapewniających rowki montażowe do czujników. Tłoczysko wykonane jest ze stali – standardowo stal węglowa pokryta warstwą chromu (utwardzona i odporna na ścieranie), co zapewnia gładką powierzchnię współpracującą z uszczelnieniem. W razie potrzeby dostępne są tłoczyska ze stali nierdzewnej (kwasoodpornej), szczególnie przydatne w środowiskach o wysokiej wilgotności lub kontaktu z mediami agresywnymi. Uszczelnienia w standardzie to mieszanka poliuretanu (uszczelka tłoczyska) i kauczuku NBR (pozostałe o-ringi i uszczelki tłoka), co zapewnia optymalną kombinację trwałości i elastyczności. Wszystkie te materiały zostały dobrane tak, by siłownik mógł pracować bezawaryjnie przez miliony cykli przy właściwej konserwacji.

Zgodność z normami i zamienność: Siłowniki FORTIS spełniają wymagania norm ISO 15552 / ISO 6431 oraz niemieckiej normy VDMA 24562. Oznacza to, że ich wymiary montażowe (rozstawy otworów, średnice mocowań, gwinty na tłoczysku itp.) są ustandaryzowane i mogą być stosowane zamiennie z siłownikami innych producentów spełniającymi tę normę. Z punktu widzenia zestawów naprawczych jest to o tyle istotne, że dla zapewnienia pełnej wydajności zaleca się stosowanie oryginalnych uszczelek dedykowanych danej serii. Mimo unifikacji wymiarów zewnętrznych, różni producenci mogą stosować nieco odmienne profile uszczelnień czy materiały – stąd najlepiej regenerować każdy siłownik przy użyciu oryginalnych części od jego producenta. Dzięki temu mamy pewność, że kształt uszczelki tłoka czy wymiary o-ringów będą dokładnie takie, jak przewidziano w projekcie siłownika, co przekłada się na pełną szczelność i sprawność po regeneracji.

Wysoka jakość i odpowiedni dobór materiałów to klucz do niezawodności siłowników FORTIS. Zarówno elementy metalowe konstrukcji, jak i uszczelnienia, zostały zaprojektowane z myślą o długotrwałej pracy w trudnych warunkach przemysłowych. Poniżej przedstawiono główne komponenty siłownika wraz z materiałami, z których są wykonane, oraz uzasadnieniem ich wyboru:

Tuleja cylindra (korpus): Wykonana ze stopu aluminium o wysokiej wytrzymałości. Aluminiowa tuleja jest lekka i nie ulega korozji w typowym środowisku pracy (dodatkowo często zabezpieczana przez anodowanie powierzchni wewnętrznej i zewnętrznej, co zwiększa odporność na zużycie oraz utlenianie). Profilowana tuleja posiada wzdłużne rowki montażowe, umożliwiające mocowanie akcesoriów (np. czujników magnetycznych położenia tłoka) bez dodatkowych uchwytów. Aluminium jako materiał korpusu doskonale odprowadza ciepło powstające przy szybkim cyklu pracy siłownika, minimalizując ryzyko przegrzewania uszczelnień.

Pokrywy przednia i tylna: Również wykonane ze stopu aluminium metodą odlewania precyzyjnego lub obróbki skrawaniem. Pokrywy (nazywane też głowicami siłownika) zawierają gniazda dla uszczelnień statycznych (o-ringi uszczelniające połączenie z tuleją) oraz elementy funkcjonalne – w pokrywie przedniej jest prowadzenie tłoczyska i miejsce na uszczelkę tłoczyska oraz pierścień zgarniający, natomiast w pokrywie tylnej i przedniej znajdują się kanały amortyzacji oraz gniazda śrub regulacyjnych. Aluminium zapewnia odpowiednią sztywność pokryw, utrzymuje osiowość elementów, a jednocześnie nie zwiększa nadmiernie masy całego siłownika. Jest to istotne w aplikacjach dynamicznych, gdzie niższa masa przekłada się na mniejsze siły bezwładności.

Tłok: Centralna część wewnątrz cylindra, przytwierdzona do tłoczyska, również jest wykonana z aluminium. Dzięki temu jest lekki, co zmniejsza obciążenie uszczelnień przy zmianach kierunku ruchu (mniejsza masa = mniejsza bezwładność podczas hamowania w końcowych położeniach). Na obwodzie tłoka znajduje się rowek (lub rowki) na uszczelnienia tłokowe oraz na pierścień prowadzący. Aluminium jest wystarczająco wytrzymałe, by przenosić siłę nacisku generowaną przez ciśnienie do 10 bar na powierzchnię ścianki cylindra. W niektórych modelach tłok może mieć wtopiony magnes ferrytowy (gdy siłownik jest w wersji z czujnikami magnetycznymi). Taki magnes jest zwykle zabezpieczony warstwą tworzywa i nie wpływa na konstrukcję zestawu uszczelnień.

Tłoczysko (drążek tłoka): Wykonane z wysokogatunkowej stali. Standardem jest stal węglowa pokryta twardą powłoką chromu technicznego, co zapewnia bardzo gładką powierzchnię (niski współczynnik tarcia z uszczelką) oraz odporność na korozję i zarysowania. Chromowane tłoczysko ma także podwyższoną twardość powierzchniową, dzięki czemu drobiny brudu czy pyłu nie powodują łatwo jego uszkodzeń. Średnica tłoczyska jest dostosowana do średnicy tłoka (np. dla D32 typowo tłoczysko ~12 mm, dla D125 około 32 mm średnicy – zapewnia to optymalną wytrzymałość na zginanie). Dla zastosowań w środowisku korozyjnym (np. przetwórstwo spożywcze, chemiczne lub zewnętrzne instalacje narażone na wilgoć) dostępne są wersje tłoczysk ze stali nierdzewnej (kwasoodpornej). Takie wykonanie chroni przed rdzą nawet jeśli siłownik narażony jest na mycie wodą czy kontakt z chemikaliami. Niezależnie od rodzaju stali, końcówka tłoczyska ma standardowo gwint (metryczny) do mocowania elementów wykonawczych – jest on też stalowy, co zapewnia pewne połączenie mechaniczne z np. mocowaniem lub przegubem.

Uszczelnienia dynamiczne: Obejmują uszczelkę tłoczyska oraz uszczelnienia tłoka. Uszczelka tłoczyska (znajdująca się w przedniej pokrywie) wykonana jest z poliuretanu (PU) o specjalnym profilowanym kształcie (tzw. uszczelnienie typu U lub V-ring), co zapewnia doskonałą szczelność przy ruchu posuwisto-zwrotnym. Poliuretan charakteryzuje się znakomitą odpornością na ścieranie i wytrzymałością na rozrywanie, dzięki czemu uszczelka ta wytrzymuje setki tysięcy cykli ruchu po chromowanym tłoczysku. Dodatkowo PU ma dobrą sprężystość, co pozwala kompensować drobne luzy i zużycie w trakcie eksploatacji, utrzymując kontakt z powierzchnią tłoczyska. Uszczelnienia tłoka najczęściej wykonane są z kauczuku nitrylowego (NBR) lub kombinacji NBR z elementami z tworzyw (zdarzają się np. uszczelki tłoka z wtopionym pierścieniem z PTFE dla zmniejszenia tarcia). NBR jest odporny na olej i dobrze uszczelnia zarówno w stanie spoczynku, jak i podczas ruchu tłoka. W cylindrach dwustronnego działania uszczelnienia tłoka mają symetryczny kształt, aby uszczelniać w obu kierunkach ruchu – co jest istotne dla utrzymania jednakowej siły przy wysuwie i wsuwie. Wszystkie gumowe elementy wchodzące w skład zestawu naprawczego są dostosowane do pracy ze sprężonym powietrzem i wykazują odporność na typowe oleje smarujące stosowane w pneumatyce.

Uszczelnienia statyczne: Są to głównie o-ringi wykonane z kauczuku NBR umieszczone między stykającymi się powierzchniami nieruchomymi: np. pomiędzy tuleją a pokrywami. Ich rolą jest utrzymanie szczelności komory ciśnieniowej gdy elementy są skręcone ze sobą. NBR jako materiał o-ringów zapewnia elastyczność i dopasowanie do mikronierówności powierzchni, zapobiegając ucieczce powietrza nawet przy wibracjach czy zmianach temperatury. W zestawach naprawczych znajdują się zawsze nowe o-ringi, które zastępują spłaszczone czy twarde już uszczelki po długim czasie użytkowania siłownika.

Pierścień prowadzący: Jest to element z tworzywa sztucznego (często materiał typu PTFE wzmocniony brązem lub POM – poliacetal) umieszczony na obwodzie tłoka. Jego zadaniem jest przejmowanie obciążeń bocznych i prowadzenie tłoka w cylindrze, tak aby metal tłoka nie ocierał bezpośrednio o aluminiową tuleję. Materiał pierścienia prowadzącego musi mieć niski współczynnik tarcia i jednocześnie dużą wytrzymałość na ściskanie. PTFE (teflon) z dodatkiem brązu jest często stosowany ze względu na świetne właściwości ślizgowe i odporność na zużycie. Poliacetal (POM) to z kolei twardy, samosmarowny plastik techniczny o wysokiej stabilności wymiarowej. Oba te materiały dobrze sprawdzają się w roli prowadnic tłoka. Wymiana pierścienia prowadzącego na nowy (zawarty w zestawie) gwarantuje zachowanie właściwej geometrii ruchu po regeneracji – stary zużyty pierścień mógłby mieć zbyt duże luzy lub pęknięcia.

Pierścień zgarniający (wiper): Wykonany zazwyczaj z NBR lub mieszanek gumowych odpornych na ścieranie, czasem dodatkowo wzmocniony pierścieniem stalowym (jako wkład, jeśli konstrukcja tego wymaga, choć w wielu nowoczesnych siłownikach jest to po prostu uszczelka gumowa wciskana w rowek pokrywy). Pierścień zgarniający ma za zadanie oczyszczać tłoczysko przy każdym ruchu powrotnym z kurzu, brudu, pyłu czy kropli emulsji olejowej. Materiał musi więc być odporny zarówno mechanicznie, jak i chemicznie (na ewentualne zanieczyszczenia). NBR dobrze znosi kontakt z olejem, wodą czy pyłem, zachowując przy tym elastyczność przez długi czas. Utrzymanie w dobrym stanie pierścienia zgarniającego jest kluczowe dla ochrony wnętrza cylindra – dlatego w zestawie naprawczym znajduje się nowy pierścień na wymianę, co pozwala zabezpieczyć siłownik na kolejne lata pracy.

Elementy złączne i dodatkowe: W konstrukcji siłownika występują również części metalowe jak śruby, tuleje dystansowe, nakrętki. W serii FORTIS, ze względu na zwartą budowę z tuleją profilową, elementy mocujące pokrywy mogą być w postaci wkrętów lub śrub wpuszczanych mocujących pokrywę do tulei (zamiast długich cięgien z nakrętkami stosowanych w starszych konstrukcjach). Standardowo wykonywane są one ze stali pokrytej powłoką cynkową (dla ochrony przed korozją). Nakrętka tłoczyska (mocująca tłok na końcu drążka) również jest stalowa, często ocynkowana lub oksydowana. Te elementy nie wchodzą w skład typowego zestawu naprawczego, gdyż zwykle nie ulegają uszkodzeniu przy normalnym serwisie – jednak ich materiały świadczą o tym, że projekt przewiduje długotrwałą żywotność i odporność mechaniczna połączeń. Dodatkowo w niektórych zestawach mogą znajdować się drobne elementy jak nowe zabezpieczenia śrub regulacji amortyzacji czy świeże podkładki, jeśli są one krytyczne dla utrzymania parametrów (zależnie od konstrukcji danego typu siłownika).

Smar: Choć smar nie jest elementem konstrukcyjnym samego siłownika, warto wspomnieć o nim w kontekście materiałowym. Producent stosuje specjalistyczne smary silikonowe lub fluorowane przeznaczone do pneumatyki, które są kompatybilne z materiałami uszczelnień i zapewniają ich właściwy poślizg. Przy ponownym montażu po wymianie uszczelek zaleca się użycie smaru o podobnych parametrach (nieniszczącego gumy, odpornego na utlenianie). Zapewnia to, że materiały uszczelnień i powierzchni trących (stal, aluminium) współpracują ze sobą optymalnie, minimalizując zużycie.

Regeneracja siłownika pneumatycznego za pomocą zestawu naprawczego FORTIS jest zadaniem, które można wykonać dysponując podstawowymi narzędziami warsztatowymi. Poniżej przedstawiamy krok po kroku instrukcję montażu nowych uszczelnień w siłowniku:

Przygotowanie stanowiska pracy i bezpieczeństwo: Zanim przystąpisz do jakichkolwiek prac, odłącz zasilanie sprężonym powietrzem od maszyny lub układu, w którym zamontowany jest siłownik. Upewnij się, że w cylindrze nie pozostało uwięzione ciśnienie – najlepiej kilkukrotnie poruszyć tłoczyskiem (o ile to możliwe) lub poluzować przewód, aby spuścić resztki powietrza. Załóż okulary ochronne, zwłaszcza jeśli w układzie mogły pozostać pod ciśnieniem elementy (np. amortyzatory hydrauliczne lub sprężyny, choć w standardowych siłownikach dwustronnego działania FORTIS brak elementów sprężynujących). Przygotuj czyste miejsce na demontaż – stół warsztatowy lub imadło z miękkimi wkładkami (aby nie porysować aluminium). Zgromadź potrzebne narzędzia: klucze imbusowe lub nasadowe pasujące do śrub mocujących pokrywy, szczypce lub haczyki do wyciągania uszczelek, czystą ściereczkę, środek czyszczący (np. alkohol izopropylowy) do elementów i odrobinę smaru do montażu nowych uszczelek. Ważne jest utrzymanie czystości – nawet mały brud wprowadzony do wnętrza cylindra przy składaniu może skrócić żywotność nowych uszczelnień.

Demontaż siłownika z urządzenia: Jeśli to możliwe, wyjmij siłownik z maszyny, aby ułatwić sobie pracę. Odłącz przewody pneumatyczne od obu portów zasilających (P i T), odkręć ewentualne mocowania (uchwyty, obejmy, sworznie mocujące końcówki tłoczyska itp.). Zanotuj pozycję siłownika i sposób mocowania, aby później zamontować go identycznie. Przeniesienie siłownika na stół pozwoli pracować w czystych warunkach i uniknąć gubienia drobnych elementów w trudno dostępnych miejscach maszyny.

Rozkręcenie pokryw cylindra: Zamocuj cylinder w imadle lub stabilnie oprzyj go na stole. Jeśli siłownik ma cięgna (długie śruby) z nakrętkami łączące pokrywy, stopniowo poluzuj nakrętki na każdym cięgnie, krzyżowo – po kilka obrotów na każdej, aby pokrywa równomiernie odsunęła się od tulei. W serii FORTIS prawdopodobnie zastosowano śruby wkręcane bezpośrednio w pokrywy (ukryte w profilach lub od zewnątrz pokryw), dlatego znajdź te śruby i wykręć je równomiernie. Uważaj, bo ostatnie obroty mogą spowodować oddzielenie się pokrywy – trzymaj ją, żeby nie spadła. Po odkręceniu wszystkich mocowań zdejmij pokrywę tylną (i ewentualnie przednią, jeśli nie jest trzymana przez tłoczysko). Zwróć uwagę na wszelkie przekładki lub uszczelki, które mogą znajdować się pomiędzy pokrywami a tuleją (np. cienkie podkładki dystansowe – w większości przypadków ich nie ma, ale warto obserwować).

Wyjęcie zespołu tłoka i tłoczyska: Delikatnie wysuń z tulei cały zespół tłoczysko z tłokiem. Najlepiej robić to trzymając za tłoczysko i ciągnąc wzdłuż osi, uważając, by tłok nie zahaczył o krawędzie tulei. W razie oporu, sprawdź czy na pewno wszystkie śruby zostały wykręcone, a także czy nie trzymają nas jakieś elementy amortyzacji (np. jeśli siłownik ma dodatkowe wewnętrzne zabezpieczenia). Po wyjęciu tłoka z tulei, odłóż bezpiecznie tuleję na bok – uważaj, by nie uderzyć nią o nic, bo wewnętrzna powierzchnia cylindra nie może zostać zarysowana.

Demontaż starych uszczelnień: Teraz przystąp do usunięcia wszystkich zużytych uszczelek:

Z tłoczyska zdejmij stary pierścień zgarniający (w przedniej pokrywie) – zazwyczaj można go podważyć małym płaskim śrubokrętem lub haczykiem i wyciągnąć z gniazda. Następnie usuń uszczelkę tłoczyska (pierścień uszczelniający tłoczyska) z wewnętrznego wyżłobienia w pokrywie. Jeśli jest twardy lub kruchy, ostrożnie wydłub go w kawałkach, uważając by nie porysować gniazda (można użyć drewnianej lub plastikowej łopatki zamiast metalowego narzędzia, aby chronić powierzchnię).

Z tłoka usuń uszczelnienia tłokowe. W zależności od konstrukcji może to być jeden szeroki pierścień uszczelniający lub dwa mniejsze o-ringi. Delikatnie rozciągnij gumowe elementy i zsuń je z tłoka. Jeżeli na tłoku znajduje się pierścień prowadzący (typowo z tworzywa, umieszczony w osobnym rowku), również go wyjmij – bywa nacięty, co ułatwia demontaż; jeśli nie, wysuń go ostrożnie rozginając końce (uważaj, by go nie złamać, choć i tak będzie wymieniany na nowy).

Z pokrywy tylnej i przedniej usuń statyczne uszczelki o-ring. Znajdują się one w rowkach obwodowych od wewnętrznej strony pokryw (tych, które łączą się z tuleją). Często są spłaszczone i przylegają do metalu – podważ je ostrożnie i wyciągnij.

Wykręć śruby regulacji amortyzacji (jeśli Twój siłownik je posiada – zwykle w obu pokrywach jest po jednej śrubie z małym stożkiem dławiącym przepływ powietrza). Na tych śrubach lub wewnątrz kanałów amortyzacji mogą znajdować się małe o-ringi lub uszczelki – usuń je, ponieważ w zestawie naprawczym znajdziesz nowe. Zapamiętaj ustawienie wykręconych śrub (policz ilość obrotów do całkowitego zamknięcia przed wykręceniem), aby przy montażu wstępnie ustawić amortyzację podobnie.

Upewnij się, że z cylindra usunięte zostały wszystkie elementy gumowe/zużyte – warto porównać je z nowymi częściami z zestawu, by nie pominąć żadnego (stare uszczelki mogą wyglądać jak czarne okrążki trudno zauważalne w rowkach).

Czyszczenie i inspekcja części: Gdy wszystkie stare uszczelnienia są już usunięte, dokładnie oczyść każdą część. Użyj czystej szmatki oraz łagodnego rozpuszczalnika (np. alkoholu isopropylowego) do przetarcia wewnętrznej powierzchni tulei, tłoczyska, tłoka i pokryw. Usuń stary zaschnięty smar, drobiny metalu, pył czy resztki gumy. Obejrzyj dokładnie tłoczysko – czy nie ma na nim rys, wżerów lub obszarów starcia chromu. Jeżeli są drobne przebarwienia, to normalne; jeśli wyczuwalne paznokciem rysy, może to oznaczać, że siłownik był narażony na zabrudzenia – nowe uszczelnienia mogą nie rozwiązać w pełni problemu, gdyż ostre krawędzie mogą je szybciej zużyć lub powodować przepuszczanie powietrza. Obejrzyj również tuleję od środka (światło latarki pomoże wykryć rysy) – niewielkie zmatowienie jest dopuszczalne, lecz głębokie rysy mogą obniżyć szczelność. Sprawdź tłok (czy otwór na tłoczysku nie wyrobił się jajowato – rzadki przypadek, chyba że długo pracował z luźnym tłoczyskiem) i stan gwintu na końcu tłoczyska. Jeśli wszystko jest w porządku mechanicznie, możesz przystąpić do składania.

Instalacja nowych uszczelnień na tłoku: Weź nowe elementy z zestawu naprawczego odpowiadającego twojemu modelowi. Najpierw załóż nowy pierścień prowadzący na tłok – zwykle jest nacięty, więc rozchyl go i wsuń w rowek, upewniając się że dobrze przylega. Jeśli nie jest nacięty, będziesz musiał wsunąć go od krawędzi tłoka: wtedy uważaj, by nie rozciągnąć go nadmiernie; delikatnie przełóż jeden koniec, potem stopniowo resztę, żeby wskoczył w rowek (materiał jest elastyczny w pewnym stopniu). Następnie zamontuj nowe uszczelnienia tłoka. Jeśli są to o-ringi, po prostu rozciągnij je minimalnie i nałóż na tłok, umieszczając w dedykowanych rowkach – staraj się ich nie przekręcić (powinny leżeć równomiernie). Jeśli zamiast o-ringów jest to uszczelka o kształcie symetrycznego pierścienia (tzw. mankiet tłokowy), zwróć uwagę na kierunek montażu – niektóre uszczelki tłoka mają określoną orientację (choć w większości zestawów do dwustronnego działania są dwukierunkowe). Upewnij się, że uszczelka nie wystaje poza obrys tłoka i siedzi pewnie w rowku.

Wymiana uszczelnień w pokrywach: W przedniej pokrywie (tej z otworem na tłoczysko) zamontuj nową uszczelkę tłoczyska. Zazwyczaj ma ona kształt pierścienia z wargami – montuje się ją wciskając równomiernie w gniazdo od wewnętrznej strony pokrywy. Cienkim, tępym narzędziem (np. trzonkiem szczotki lub plastikową kartą) dociskaj uszczelkę do rowka na całym obwodzie, aż równo wejdzie. Pamiętaj o właściwej orientacji: wargi uszczelki tłoczyska powinny być skierowane w stronę wnętrza cylindra (czyli do środka, skąd przychodzi ciśnienie – dzięki temu ciśnienie dociska uszczelkę do tłoczyska zapewniając lepszą szczelność). Następnie od zewnętrznej strony pokrywy włóż nowy pierścień zgarniający w jego gniazdo – powinien być na wcisk, czasem trzeba go delikatnie wklepać równomiernie np. za pomocą drewnianego klocka, by wszedł flush z powierzchnią czołową. W pokrywie tylnej nie ma tłoczyska, więc tam takich uszczelnień brak, ale obie pokrywy wymagają założenia o-ringów statycznych: umieść nowe o-ringi w rowkach obwodowych każdej z pokryw, lekko natłuść je smarem (ułatwi to montaż i zapobiegnie przycięciu przy składaniu). Nie zapomnij także o uszczelkach amortyzacji: na wykręcone wcześniej śruby regulacyjne załóż nowe małe o-ringi (jeśli były przewidziane) lub inne uszczelki z zestawu. Często są to niewielkie o-ringi, które należy wsunąć na stożek śruby bądź umieścić w kanale w pokrywie (w zależności od konstrukcji – sprawdź instrukcję producenta lub porównaj ze starymi elementami). Po założeniu, wkręć z powrotem śruby regulacji amortyzacji do pokryw, licząc obroty tak, by wstępnie ustawić je na poprzednie wartości (później i tak wyregulujesz amortyzację podczas testów, ale warto mieć punkt wyjścia).

Aplikacja smaru na nowe uszczelki: Przed złożeniem wszystkiego w całość, posmaruj lekko wszystkie nowe uszczelnienia. Użyj smaru przeznaczonego do pneumatyki (np. silikonowego lub na bazie PTFE). Posmaruj uszczelkę tłoczyska od środka, uszczelnienia tłoka z obu stron, a także nanieś cienką warstwę smaru do wewnętrznego wnętrza tulei cylindra. Upewnij się, że nie nakładasz nadmiernej ilości – wystarczy film olejowy, zbyt dużo smaru może zbierać brud. Nasmarowane uszczelki zmniejszą ryzyko ich uszkodzenia przy pierwszych ruchach oraz wyeliminują efekt szarpania (stick-slip) na starcie.

Złożenie siłownika: Weź przygotowaną tuleję i wsunij ostrożnie tłok z tłoczyskiem do środka (od strony, z której została zdjęta pokrywa). Zwróć uwagę, aby nie uszkodzić uszczelnień tłoka przy wprowadzaniu – najlepiej robić to powoli, trzymając tłok idealnie współosiowo z tuleją. Jeśli czujesz opór na uszczelce tłoka, cofnij trochę i spróbuj ponownie, poruszając lekko na boki, by uszczelka się ułożyła (ale nie używaj nadmiernej siły). Gdy tłok znajdzie się w środku, zamontuj z powrotem pokrywę tylną na swoje miejsce. Wkręć śruby mocujące pokrywy lub załóż cięgna z nakrętkami – dokręcaj je stopniowo i naprzemiennie. Chodzi o to, by pokrywa wchodziła do tulei równomiernie, bez przekoszeń, co zapobiegnie zacięciu uszczelki o krawędź. Dokręć wszystkie elementy mocujące mocno – najlepiej z użyciem klucza dynamometrycznego według wartości momentu zalecanej przez producenta (jeśli brak danych, dokręcaj "na wyczucie" solidnie, ale bez przesady, by nie zerwać gwintów). Upewnij się, że śruby/nakrętki są zabezpieczone (np. posiadają podkładki sprężynujące lub klej do gwintów, jeśli tak przewidziano).

Test szczelności i regulacja: Po złożeniu siłownika warto przeprowadzić testy zanim zamontujesz go z powrotem na maszynie. Podłącz zasilanie powietrzem do obu portów (najlepiej na stanowisku testowym lub po prostu do węży w miejscu, gdzie siłownik pracował, ale jeszcze bez obciążania go pracą). Ostrożnie zwiększ ciśnienie do np. 2–3 bar i sprawdź, czy nie słychać wycieków powietrza. Jeśli jest ok, zwiększ ciśnienie do roboczego (6–8 bar) i ponownie sprawdź szczelność wokół pokryw i tłoczyska. Przesuń tłoczysko kilka razy na pełny skok – ruchem ręcznym (przy niższym ciśnieniu) lub sterując zaworem – i upewnij się, że ruch jest płynny, bez zacięć. Sprawdź działanie amortyzacji: tłok powinien miękko wyhamować tuż przed końcem, bez ostrych uderzeń. Jeśli trzeba, wyreguluj śrubami amortyzację (wkręcając – mocniejsze tłumienie, wykręcając – słabsze). Gdy wszystko funkcjonuje prawidłowo, odłącz powietrze i przygotuj siłownik do montażu w maszynie.

Ponowny montaż w systemie: Zamocuj zregenerowany siłownik z powrotem na swoim miejscu w maszynie. Użyj tych samych punktów mocujących (uchwyty, wsporniki) i upewnij się, że wszystkie sworznie, zaciski czy śruby mocujące są dokręcone i zabezpieczone. Podłącz przewody pneumatyczne do portów (pamiętając o właściwym ich podłączeniu do sterowania – zwykle oznaczenia A i B lub 1 i 2). Wykonaj kilka cykli testowych w ramach całej maszyny, obserwując pracę siłownika. Powinien działać płynnie i bez wycieków. Gratulacje – siłownik został pomyślnie naprawiony i jest gotowy do dalszej eksploatacji!

Przestrzeganie powyższej instrukcji montażu zapewni, że wymiana uszczelnień przebiegnie sprawnie i bezproblemowo. W razie napotkania trudności (np. problem z wyjęciem jakiegoś elementu lub wątpliwość co do ułożenia uszczelki) warto zajrzeć do dokumentacji technicznej dostarczonej przez producenta lub skontaktować się z działem wsparcia technicznego CPP PREMA. Pamiętaj, że dokładność i czystość podczas montażu bezpośrednio przekładają się na późniejszą szczelność i trwałość siłownika, więc nie warto się spieszyć – lepiej poświęcić kilkanaście minut więcej na staranne wykonanie każdego kroku, by cieszyć się w pełni sprawnie działającym urządzeniem.

Co dokładnie znajduje się w zestawie naprawczym do siłownika FORTIS?

Każdy zestaw naprawczy zawiera komplet elementów uszczelniających potrzebnych do pełnej regeneracji siłownika danego typu. W skład wchodzą m.in. uszczelka tłoczyska (zapewniająca szczelność wokół tłoczyska), pierścień zgarniający (chroniący przed zanieczyszczeniami), uszczelnienia tłoka (o-ringi lub mankiety tłokowe), pierścień prowadzący tłoka (z tworzywa, stabilizujący ruch tłoka), a także uszczelki układu amortyzacji (o-ringi na śruby dławiące) oraz statyczne o-ringi pokryw. Zestaw jest kompletowany tak, by wymienić wszystkie gumowe i zużywające się elementy w siłowniku. Do zestawu dołączona jest zazwyczaj instrukcja montażu lub karta katalogowa z wyszczególnieniem części.

Czy do wymiany uszczelnień potrzebny jest specjalistyczny sprzęt lub narzędzia?

Nie, do samodzielnej wymiany uszczelnień w siłownikach FORTIS wystarczą podstawowe narzędzia warsztatowe. Zwykle potrzebne są klucze (imbusowe lub nasadowe) do odkręcenia pokryw, śrubokręt lub szczypce do wyjęcia starych uszczelek, czysta szmatka do wytarcia części i smar do montażu nowych uszczelek. Ważniejsze od specjalistycznego sprzętu jest czyste miejsce pracy i ostrożność. Większość czynności, takich jak demontaż pokryw czy wsunięcie nowych uszczelek, można wykonać ręcznie z pomocą drobnych narzędzi (np. tępego narzędzia do wciśnięcia uszczelki). Oczywiście w profesjonalnym serwisie używa się czasem dedykowanych przyrządów (jak stożki montażowe do uszczelnień, klucze dynamometryczne do skręcania), ale nie jest to konieczne do skutecznej naprawy.

Jak często należy wymieniać uszczelnienia w siłowniku pneumatycznym?

Częstotliwość wymiany uszczelnień zależy od intensywności eksploatacji i warunków pracy. W zastosowaniach przemysłowych przy pracy wielozmianowej często przyjmuje się planową konserwację co 6-12 miesięcy lub po określonej liczbie cykli (np. po milionie cykli pracy siłownika). Jeśli siłownik pracuje w bardziej umiarkowanym trybie (np. kilka cykli na godzinę), uszczelki mogą wytrzymać kilka lat bez problemu. Zamiast sztywnego harmonogramu, praktykuje się też podejście polegające na obserwacji objawów zużycia. Gdy tylko zauważymy oznaki nieszczelności (spadek siły, wolniejszy ruch, syk powietrza), warto zaplanować wymianę uszczelnień. Kluczowe jest, by nie czekać zbyt długo po pojawieniu się pierwszych symptomów – drobny wyciek może z czasem przerodzić się w gwałtowną awarię. Dlatego wiele firm wprowadza przeglądy okresowe maszyn i podczas takich przestojów prewencyjnie wymienia się uszczelnienia w siłownikach.

Po czym poznać, że uszczelnienia siłownika są zużyte lub uszkodzone?

Istnieje kilka typowych objawów wskazujących na zużycie uszczelek w siłowniku pneumatycznym. Pierwszym sygnałem bywa wyciek powietrza – słyszalny syk lub odczuwalny strumień powietrza przy określonych położeniach tłoka. Może to oznaczać nieszczelność na tłoczysku (powietrze ulatnia się wokół wysuniętego drążka) lub nieszczelność między komorami (powietrze przedostaje się z jednej strony tłoka na drugą). Innym objawem jest spadek siły lub niemożność utrzymania obciążenia – jeśli siłownik nie jest w stanie wygenerować wcześniej osiąganej siły, może to sugerować, że ciśnienie ucieka przez zużyte uszczelnienia. Nieregularna praca lub szarpanie ruchu tłoka również bywa wskazówką; zużyte uszczelki mogą tracić elastyczność i powodować zwiększone tarcie (efekt stick-slip). W skrajnych przypadkach widać też zabrudzenia przy wylocie tłoczyska – czarny nalot z cząstek startej gumy lub oleju, co świadczy o intensywnym zużyciu. Jeśli zauważysz którykolwiek z tych symptomów, czas rozważyć wymianę uszczelnień.

Czy zestawy naprawcze FORTIS pasują do siłowników innych producentów (o podobnych wymiarach)?

Mimo że siłowniki serii FORTIS spełniają standard ISO 15552, co oznacza unifikację wymiarów montażowych, same uszczelnienia mogą się różnić między producentami. Każdy producent może stosować nieco inny profil uszczelki tłoczyska czy inny materiał o-ringów, nawet jeśli średnica cylindra jest taka sama. Zestawy naprawcze FORTIS zostały zaprojektowane z myślą o siłownikach CPP PREMA i gwarantują idealne dopasowanie do tej konstrukcji. Przy próbie użycia ich w siłowniku innej marki może się okazać, że np. uszczelka tłoczyska ma inny przekrój i nie zapewni pełnej szczelności albo pierścień prowadzący ma inny wymiar. Dlatego zalecamy stosowanie zestawów naprawczych dedykowanych do konkretnego producenta. Jeśli masz siłownik innej firmy, najlepiej poszukać oryginalnego zestawu dla niego lub skonsultować się z serwisem w celu doboru kompatybilnych części.

Czym różni się zestaw naprawczy oznaczony jako "#2" dla siłownika D125?

W przypadku siłowników o średnicy 125 mm producent przewidział dwie odmiany konstrukcyjne (może to wynikać z modernizacji projektu lub różnych wersji siłownika – np. inny typ uszczelnienia tłoka lub inne wykonanie pokryw). Zestaw naprawczy KN D125 Fortis #2 jest przeznaczony dla tej alternatywnej wersji siłownika D125. Różnice mogą dotyczyć wymiarów lub profili niektórych uszczelnień. Dla użytkownika oznacza to, że jeśli posiadasz siłownik Fortis D125, powinieneś sprawdzić oznaczenie modelu (np. na tabliczce znamionowej lub dokumentacji) i upewnić się, czy dotyczy wersji standardowej (#1) czy zmodyfikowanej (#2). Użycie właściwego zestawu gwarantuje, że wszystkie elementy będą pasować. Jeśli nie masz pewności co do wersji, skonsultuj się z producentem podając numer katalogowy siłownika – pomogą dobrać prawidłowy komplet.

Czy po wymianie uszczelnień siłownik będzie działał jak nowy?

W większości przypadków tak – jeśli problemem były zużyte uszczelnienia, to ich wymiana powinna w pełni przywrócić fabryczne osiągi siłownika. Nowe uszczelki zapewnią ponownie pełną szczelność, więc siłownik odzyska nominalną siłę i prędkość. Ważne jest jednak, aby reszta podzespołów była w dobrym stanie. Jeśli np. tłoczysko jest porysowane albo tuleja wewnątrz skorodowana, to nawet z nowymi uszczelkami pewne nieszczelności mogą się utrzymywać lub uszczelki szybciej się zużyją. Zakładając jednak, że części metalowe są nieuszkodzone, regeneracja zestawem naprawczym sprawi, że siłownik będzie działał niemal tak sprawnie jak nowy egzemplarz. Dobrze jest po wymianie uszczelek nasmarować mechanizm i przeprowadzić regulację (np. amortyzacji), aby dopracować ustawienia tak, jak to ma miejsce w nowym produkcie.

Czy można kupić pojedyncze uszczelki lub części, czy trzeba nabyć cały zestaw?

CPP PREMA oferuje w sprzedaży zarówno kompletne zestawy naprawcze, jak i poszczególne części zamienne (mają one swoje numery katalogowe). Jednak zakup pełnego zestawu jest zazwyczaj najbardziej opłacalny i zalecany. Po pierwsze, przy wymianie uszczelnień warto wymienić wszystkie naraz – jeśli jedna uszczelka się zużyła, pozostałe zapewne są na wyczerpaniu. Wymieniając komplet, mamy pewność, że siłownik jest w pełni odnowiony. Po drugie, komplet zawiera wszystkie potrzebne elementy dopasowane do siebie; szukanie pojedynczych uszczelek może być czasochłonne, a koszt pojedynczych części kupowanych osobno bywa wyższy niż zestawu w pakiecie. Dlatego w praktyce niemal zawsze stosuje się gotowe zestawy. Niemniej, jeśli np. uszkodziłeś świeżo założony pierścień zgarniający lub zgubiłeś jakiś o-ring, istnieje możliwość dokupienia brakującej części zamiast całego nowego zestawu.

Jak przechowywać nieużywane zestawy uszczelnień?

Uszczelnienia gumowe i poliuretanowe mają określony czas magazynowania, po którym mogą zacząć tracić swoje właściwości (twardnieć, pękać). Aby maksymalnie wydłużyć ich żywotność na półce, trzymaj zestaw w chłodnym, suchym i zacienionym miejscu. Unikaj ekspozycji na bezpośrednie śwatło słoneczne lub UV (które przyspiesza starzenie gumy) oraz skrajne temperatury. Najlepiej zostawić uszczelki w oryginalnym opakowaniu, dopóki nie będą potrzebne – opakowanie zapewnia ochronę przed kurzem i światłem. W typowych warunkach warsztatowych (temperatura pokojowa, brak promieniowania UV) uszczelki NBR i PU mogą być przechowywane kilka lat bez zauważalnej utraty jakości. Producent często podaje, że okres bezpiecznego przechowywania to np. 5 lat, pod warunkiem właściwych warunków. Warto zapisywać na opakowaniu datę zakupu i starać się zużyć zestawy w rozsądnym czasie, by zawsze montować świeże, elastyczne uszczelki.

Czy samodzielna wymiana uszczelnień wpływa na gwarancję siłownika lub maszyny?

Jeśli siłownik jest częścią nowej maszyny objętej gwarancją, zawsze warto sprawdzić zapisy gwarancyjne. W wielu przypadkach producenci maszyn akceptują czynności serwisowe wykonywane przez użytkownika, pod warunkiem użycia oryginalnych części zamiennych. Wymiana uszczelnień za pomocą oryginalnego zestawu FORTIS nie powinna wpłynąć negatywnie na gwarancję samego siłownika, gdyż jest to czynność eksploatacyjna (podobnie jak wymiana filtrów czy oleju w samochodzie). Ważne, by przeprowadzić ją zgodnie z instrukcją i nie uszkodzić innych elementów. Jeśli jednak masz wątpliwości, skontaktuj się z serwisem producenta maszyny – w niektórych przypadkach mogą oni zalecić, by napraw dokonywał autoryzowany serwisant. Generalnie użycie oryginalnych części działa na plus, bo świadczy o dbałości o sprzęt, a ewentualne roszczenia gwarancyjne trudniej podważyć (w przeciwieństwie do sytuacji, gdy zastosowano by nieoryginalne zamienniki).

Czy dostępne są zestawy naprawcze do innych serii siłowników CPP PREMA?

Tak, firma CPP PREMA oferuje zestawy uszczelnień również do innych typów siłowników ze swojej oferty. Przykładowo, istnieją komplety naprawcze dla serii SMI (minisiłowniki), STD (siłowniki dwustronnego działania starszego typu z cięgłami), SOK (siłowniki okrągłe kompaktowe), SCN (siłowniki zgodne z CNOMO), SDK (siłowniki dociskowe), SKP (siłowniki kompaktowe ISO 21287) i innych. Każdy z tych zestawów jest dostosowany do konkretnej konstrukcji i średnicy cylindra. Jeśli posiadasz siłowniki innej serii PREMA, najlepiej sprawdzić katalog lub zapytać dostawcę o odpowiedni zestaw naprawczy. W opisie produktu na naszej stronie zwykle znajdziesz informację, do jakiej serii i jakich rozmiarów dotyczy dany zestaw. Dzięki temu utrzymasz spójność serwisową dla całego parku maszynowego, używając oryginalnych części zamiennych do wszystkich siłowników.

Jakie są korzyści ze stosowania oryginalnych zestawów naprawczych zamiast tanich zamienników?

Oryginalne zestawy naprawcze zostały zaprojektowane i przetestowane przez producenta siłownika, dzięki czemu masz pewność, że każda uszczelka ma dokładnie takie wymiary i właściwości, jakie być powinny. Zamienniki niewiadomego pochodzenia mogą wydawać się kompatybilne, ale drobne różnice w twardości gumy czy profilu uszczelki mogą skutkować szybszym zużyciem lub niedostateczną szczelnością. Stosując oryginały, utrzymujesz parametry fabryczne – siłownik po naprawie będzie działał tak, jak zaprojektowano. Ponadto materiały oryginalnych uszczelek (NBR, PU) są wysokiej jakości, odporne na olej, ścieranie i starzenie, co przekłada się na dłuższą żywotność. Wybierając zestaw od CPP PREMA, zyskujesz też wsparcie techniczne i pewność, że w razie problemów producent bierze odpowiedzialność za swój produkt. Tanie zamienniki nie dają takiej gwarancji i w razie awarii może się okazać, że trzeba znowu rozbierać siłownik i ponosić dodatkowe koszty. Krótko mówiąc – oszczędność pozorna na zamiennikach może się nie opłacać, a oryginalne części zapewniają spokój i niezawodność.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści