Komplety naprawcze ZMG

29.2207.5KN

Komplet naprawczy do zaworów 5-drogowych ZMG

52,60 zł netto

64,70 zł brutto

29.2207.3KN

Komplet naprawczy do zaworów 3-drogowych ZMG

44,80 zł netto

55,10 zł brutto

Komplety naprawcze ZMG to specjalistyczne zestawy serwisowe dedykowane do małogabarytowych zaworów rozdzielających serii ZMG produkcji CPP PREMA. Zawory te (oznaczane jako ZMG 3/2 oraz ZMG 5/2) są szeroko stosowane w pneumatyce przemysłowej do sterowania przepływem sprężonego powietrza w układach automatyki. Wraz z upływem czasu i intensywną eksploatacją nawet najwyższej jakości zawory mogą ulegać zużyciu – przede wszystkim dotyczy to elementów uszczelniających i sprężyn powrotnych. Komplet naprawczy ZMG zawiera wszystkie niezbędne części zamienne potrzebne do przeprowadzenia renowacji zaworu i przywrócenia jego fabrycznych parametrów pracy. W skład zestawu wchodzą głównie uszczelnienia (O-ringi, uszczelki), a także inne drobne elementy eksploatacyjne (np. sprężyny) zaprojektowane specjalnie pod kątem zaworów ZMG 3-drogowych (funkcja 3/2) lub 5-drogowych (funkcja 5/2).

Producent CPP PREMA jest uznanym polskim liderem w dziedzinie pneumatyki przemysłowej, z prawie 50-letnim doświadczeniem w projektowaniu i produkcji elementów pneumatyki. Oryginalne części zamienne od CPP PREMA gwarantują pełną kompatybilność z dedykowanymi urządzeniami oraz najwyższą jakość wykonania. Stosując oryginalny komplet naprawczy serii ZMG mamy pewność, że wszystkie elementy zestawu są perfekcyjnie dopasowane do konstrukcji zaworu. Zapobiega to ewentualnym nieszczelnościom czy nieprawidłowej pracy po serwisie, co mogłoby wystąpić przy użyciu nieautoryzowanych zamienników.

Zestawy naprawcze ZMG od CPP PREMA zostały opracowane z myślą o wydłużeniu żywotności zaworów oraz obniżeniu kosztów utrzymania ruchu. Dzięki nim użytkownik nie musi wymieniać całego zaworu w przypadku pojawienia się drobnych usterek czy zużycia uszczelek – wystarczy przeprowadzić szybką regenerację za pomocą dostępnego kompletu. Takie rozwiązanie jest nie tylko bardziej ekonomiczne, ale także skraca przestoje maszyn. W środowisku przemysłowym czas przestoju bywa krytyczny, dlatego posiadanie pod ręką odpowiednich zestawów naprawczych pozwala na błyskawiczne usunięcie awarii i przywrócenie procesu technologicznego do normalnego działania.

Komplet naprawczy do zaworów 3-drogowych ZMG przeznaczony jest dla wszystkich modeli zaworów serii ZMG o funkcji 3/2 (trzy porty, dwa stany), natomiast komplet naprawczy do zaworów 5-drogowych ZMG dedykowany jest zaworom serii ZMG o funkcji 5/2 (pięć portów, dwa stany). Oznacza to, że niezależnie od wersji wykonania zaworu (czy to sterowanie elektromagnetyczne – elektrozawór, czy sterowanie pneumatyczne, monostabilne lub bistabilne), można zastosować właściwy zestaw naprawczy odpowiadający liczbie dróg/portów zaworu. Zawory ZMG występują w wariantach z różnymi gwintami przyłączeniowymi (np. G1/8, G1/4), jednak wewnętrzna konstrukcja i wymiary uszczelnień w ramach funkcji 3/2 lub 5/2 pozostają takie same. Dzięki temu jeden uniwersalny komplet naprawczy pokrywa dany typ zaworu, upraszczając dobór części zamiennych.

Warto podkreślić, że komplety naprawcze ZMG zostały zaprojektowane z uwzględnieniem rygorystycznych norm jakościowych i wymagań stawianych elementom pneumatyki. Wszystkie komponenty zestawu wykonano z materiałów odpornych na typowe czynniki występujące w układach sprężonego powietrza – mowa tu o zmiennym ciśnieniu, pulsacjach przepływu, mgiełce olejowej, a także wahaniach temperatury. Uszczelki i O-ringi są dostosowane do pracy w środowisku sprężonego powietrza z cząstkami oleju (lub powietrza suchego, odpowiednio filtrowanego), co zapobiega ich pękaniu, puchnięciu czy nadmiernemu ścieraniu. Sprężyny (o ile występują w zestawie) są wykonane z trwałych stopów metali sprężystych o wysokiej odporności na zmęczenie materiału, dzięki czemu zapewniają prawidłowe działanie suwaka zaworu przez długi czas.

Stosowanie oryginalnego zestawu naprawczego CPP PREMA niesie również aspekt bezpieczeństwa i niezawodności. Przywrócenie pełnej szczelności zaworu eliminuje ryzyko niekontrolowanych wycieków sprężonego powietrza, które mogą powodować spadki ciśnienia w układzie, nieprawidłową pracę siłowników lub nawet zagrożenia dla obsługi (gwałtowne ruchy maszyn w razie nagłego zadziałania). Wymieniając zużyte elementy na nowe, zgodne ze specyfikacją producenta, utrzymujemy układ pneumatyczny w optymalnym stanie technicznym.

Zestawy naprawcze do zaworów ZMG znajdują szerokie zastosowanie w utrzymaniu ruchu i serwisowaniu maszyn przemysłowych wyposażonych w pneumatykę. Zawory serii ZMG pełnią kluczową rolę w wielu gałęziach przemysłu – od linii produkcyjnych w fabrykach motoryzacyjnych, poprzez systemy pakujące w przemyśle spożywczym, aż po maszyny w branży drzewnej, papierniczej czy chemicznej. Wszędzie tam, gdzie zastosowano kompaktowe zawory rozdzielające sprężone powietrze (3/2 lub 5/2) do sterowania siłownikami i innymi elementami wykonawczymi, prędzej czy później pojawi się potrzeba ich serwisowania. Komplety naprawcze ZMG zostały stworzone właśnie z myślą o takich sytuacjach – pozwalają szybko przywrócić sprawność zaworu bez konieczności wymiany całego modułu.

Typowe scenariusze zastosowania zestawów naprawczych ZMG to planowe przeglądy techniczne oraz naprawy awaryjne. W ramach planowanej konserwacji wiele przedsiębiorstw uwzględnia okresową wymianę uszczelnień w zaworach pneumatycznych, zwłaszcza w krytycznych węzłach automatyki. Na przykład w zakładach produkcyjnych stosujących systemy automatyzacji (roboty przemysłowe, prasy pneumatyczne, podajniki, zaciski itp.), zawory ZMG odpowiadają za sterowanie przepływem powietrza do siłowników. Ich prawidłowe działanie determinuje płynność i bezpieczeństwo pracy całej linii. Dlatego działy utrzymania ruchu chętnie sięgają po oryginalne komplety naprawcze podczas planowanych przerw serwisowych – wymiana zużytych uszczelek i sprężyn może zapobiec poważniejszej awarii w przyszłości.

Innym obszarem zastosowania jest doraźna naprawa w przypadku awarii. Jeżeli operator maszyny czy technik utrzymania ruchu zauważy, że dany siłownik nie osiąga zamierzonej prędkości lub siły, albo słychać syczenie powietrza wokół zaworu – wskazuje to na nieszczelność bądź uszkodzenie zaworu. Zamiast wstrzymywać produkcję na dłuższy czas i czekać na dostawę nowego zaworu, można sięgnąć po dedykowany zestaw naprawczy ZMG i w ciągu kilkudziesięciu minut wymienić zużyte elementy. Takie działanie znacząco skraca czas przestoju maszyny, co w wielu branżach przekłada się na wymierne oszczędności finansowe. Wysoka dostępność zestawów naprawczych (mogą być one przechowywane w magazynie zakładowym jako część zapasowa) sprawia, że przedsiębiorstwa utrzymują ciągłość produkcji nawet w obliczu niespodziewanych problemów z pneumatyką.

Komplety naprawcze ZMG CPP PREMA są użyteczne zarówno dla serwisantów pracujących w dużych zakładach przemysłowych, jak i dla mniejszych firm czy warsztatów, gdzie również spotyka się układy pneumatyczne. W aplikacjach mobilnych (np. w pojazdach specjalnych z instalacjami pneumatycznymi) zawory serii ZMG także mogą występować jako elementy sterujące – tam również zastosowanie oryginalnych części zamiennych ma kluczowe znaczenie ze względu na bezpieczeństwo i niezawodność działania w terenie. Zastosowanie zestawów naprawczych jest więc bardzo szerokie i obejmuje zarówno przemysł ciężki, automatyzację produkcji, branżę spożywczą, farmaceutyczną, jak i sektor usługowy (np. linie montażowe w mniejszych zakładach, systemy pneumatyczne w warsztatach).

Ważnym aspektem jest to, że dzięki zastosowaniu oryginalnych zestawów naprawczych można utrzymać spójność parametrów technicznych w całym parku maszynowym. W praktyce oznacza to, że wszystkie serwisowane zawory ZMG zachowują jednolite charakterystyki działania (czas przełączenia, przepływ, szczelność), co ułatwia diagnostykę i ewentualne późniejsze przeglądy. Gdyby w maszynach zastosować nieoryginalne lub niejednorodne części, mogłoby dochodzić do rozbieżności w pracy poszczególnych zaworów, co komplikuje kontrolę jakości i utrzymanie ruchu.

Zastosowanie zestawów naprawczych wpisuje się także w filozofię predykcyjnego utrzymania ruchu oraz TPM (Total Productive Maintenance), gdzie dąży się do maksymalizacji dyspozycyjności maszyn. Regularne monitorowanie stanu zaworów pneumatycznych i wymiana ich krytycznych komponentów zanim dojdzie do awarii to najlepsza praktyka w nowoczesnych zakładach. Komplety naprawcze ZMG ułatwiają realizację tej strategii – pozwalają zaplanować i przeprowadzić szybką konserwację prewencyjną. Przykładowo, jeśli producent maszyny zaleca serwis zaworu co określoną liczbę cykli lub co rok, posiadanie odpowiedniego zestawu uszczelek i części umożliwia wykonanie tej czynności we własnym zakresie, bez angażowania zewnętrznego serwisu.

Komplety naprawcze ZMG są zaprojektowane tak, aby spełniać wszystkie wymagania techniczne stawiane oryginalnym komponentom zaworów serii ZMG. Poniżej przedstawiono kluczowe dane techniczne i specyfikacje związane z tymi zestawami serwisowymi:

Przeznaczenie: Zestawy dedykowane są do zaworów rozdzielających serii ZMG produkcji CPP PREMA. Dostępne są dwie główne wersje – komplet do zaworu 3-drogowego (3/2) oraz komplet do zaworu 5-drogowego (5/2). Każdy z nich jest kompatybilny ze wszystkimi modelami zaworów ZMG danej funkcji, niezależnie od wielkości gwintu przyłączeniowego (np. G1/8, G1/4). Innymi słowy, jeden zestaw pokrywa zarówno mniejsze zawory ZMG z przyłączami G1/8, jak i większe z G1/4 w obrębie tej samej konfiguracji dróg.

Zakres ciśnienia roboczego: Po wymianie uszczelnień przy użyciu oryginalnego zestawu, zawór ZMG zachowuje pełen zakres parametrów katalogowych. Typowy zakres ciśnień pracy dla zaworów ZMG wynosi od około 0,15 MPa do 1,0 MPa (od 1,5 do 10 bar). Maksymalne ciśnienie robocze rzędu 1,0 MPa oznacza, że zastosowane uszczelnienia wytrzymują obciążenia generowane przez sprężone powietrze do 10 bar bez odkształceń i przepuszczania medium. Minimalne zalecane ciśnienie (np. 0,2 MPa dla wersji ze sprężyną powrotną) gwarantuje pewne przełączanie zaworu – poniżej tej wartości sprężyna może nie zapewnić poprawnego resetu pozycji. W praktyce jednak większość układów pneumatycznych pracuje w zakresie 4–6 bar, co daje spory margines bezpieczeństwa dla zastosowanych uszczelnień.

Zakres temperatur: Standardowe materiały uszczelnień w zaworach ZMG pozwalają na pracę w zakresie temperatur od 0°C do +65°C. Oznacza to, że komplet naprawczy zapewni skuteczne uszczelnienie zaworu w typowych warunkach przemysłowych (temperatura otoczenia i medium powyżej zera, do umiarkowanie podwyższonych temperatur). Przy temperaturach poniżej 0°C elastomery mogą tracić elastyczność, dlatego w aplikacjach chłodniczych lub zimowych należy upewnić się, że stosowane są specjalne uszczelnienia przystosowane do mrozu. Natomiast górna granica +65°C wynika z właściwości poliuretanowych uszczelek – powyżej tej temperatury materiał mógłby ulegać przyspieszonemu starzeniu. Jeśli instalacja wymaga pracy w wyższych temperaturach (np. blisko pieców), dostępne są opcjonalne uszczelnienia z innych materiałów (FKM/Viton, Silicon) – jednak standardowy komplet ZMG jest przeznaczony do typowych zakresów i takich warunków należy się trzymać dla zapewnienia długiej żywotności.

Media robocze: Zawory serii ZMG są projektowane do pracy ze sprężonym powietrzem. Uszczelnienia zawarte w komplecie naprawczym są odporne na typowe dla sprężonego powietrza zanieczyszczenia, takie jak cząstki stałe czy olejowa mgiełka. Producent zaleca używanie powietrza przefiltrowanego – o maksymalnej wielkości cząstek stałych 40 µm przy pracy z mgłą olejową lub 10 µm dla powietrza suchego. Dzięki temu wymienione uszczelnienia będą służyć dłużej, nie będą się szybkop zużywać przez ścieranie drobinami zanieczyszczeń. Powietrze może być dodatkowo naoliwione (standardowo 2–5 kropli oleju na metr sześcienny powietrza w układzie) lub suche – zastosowane materiały uszczelniające radzą sobie w obu warunkach, choć obecność lekkiego smarowania olejem pneumatycznym wydłuża ich żywotność. Uwaga: Komplety naprawcze ZMG nie są przeznaczone do uszczelniania zaworów pracujących z innymi mediami niż sprężone powietrze (np. gazy agresywne chemicznie czy ciecze). Jeśli zawór ZMG pracuje z innym medium, należy zweryfikować kompatybilność materiałów lub skonsultować się z producentem.

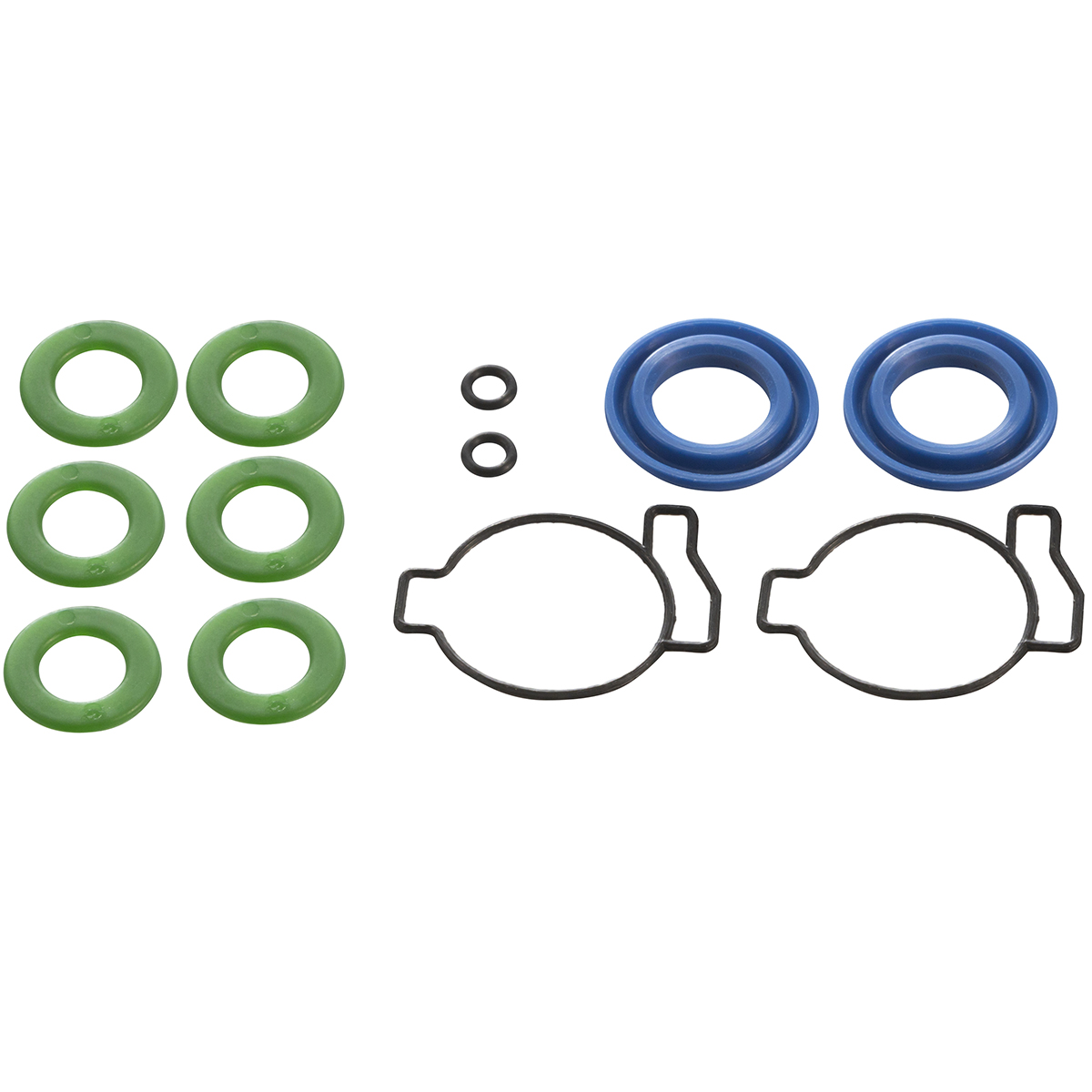

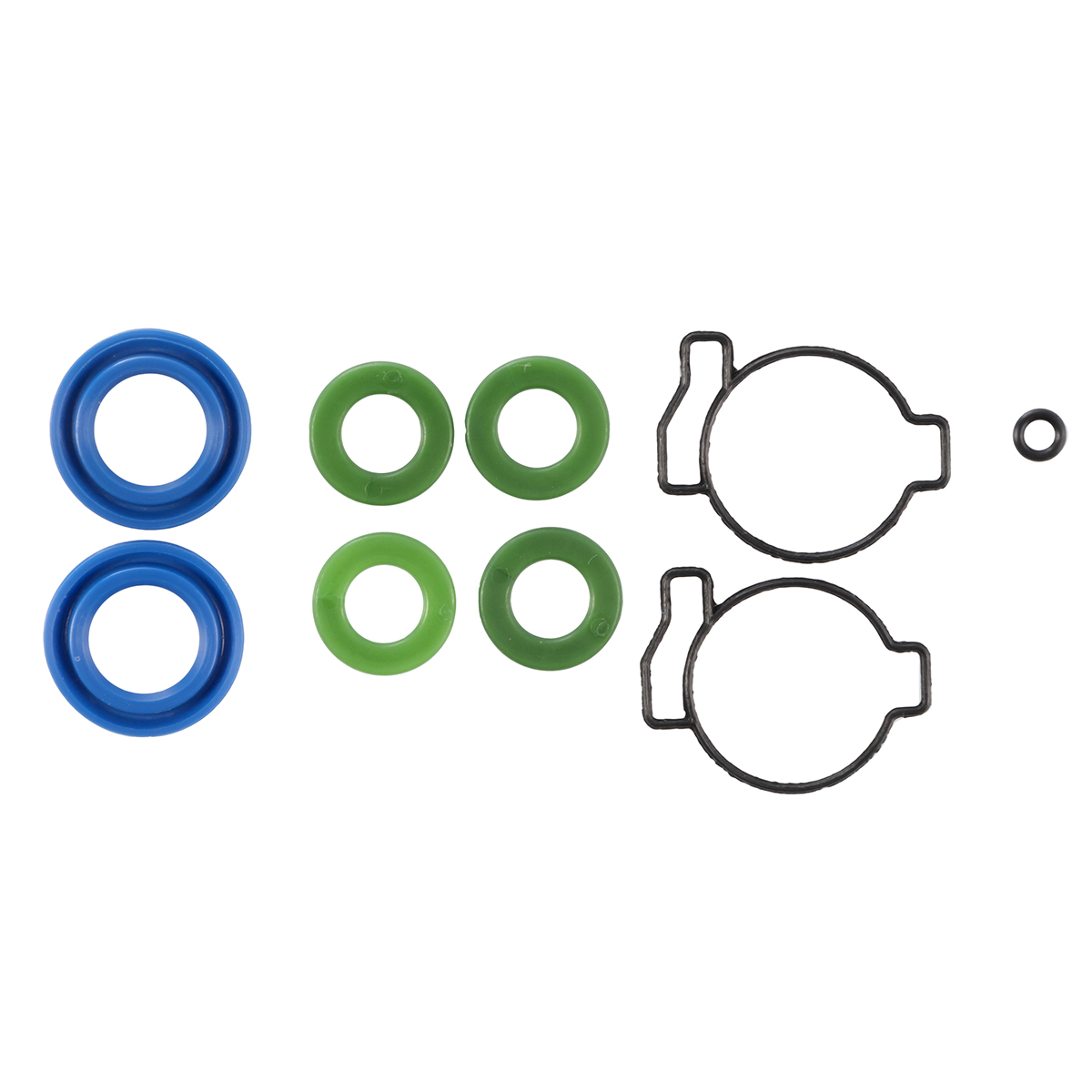

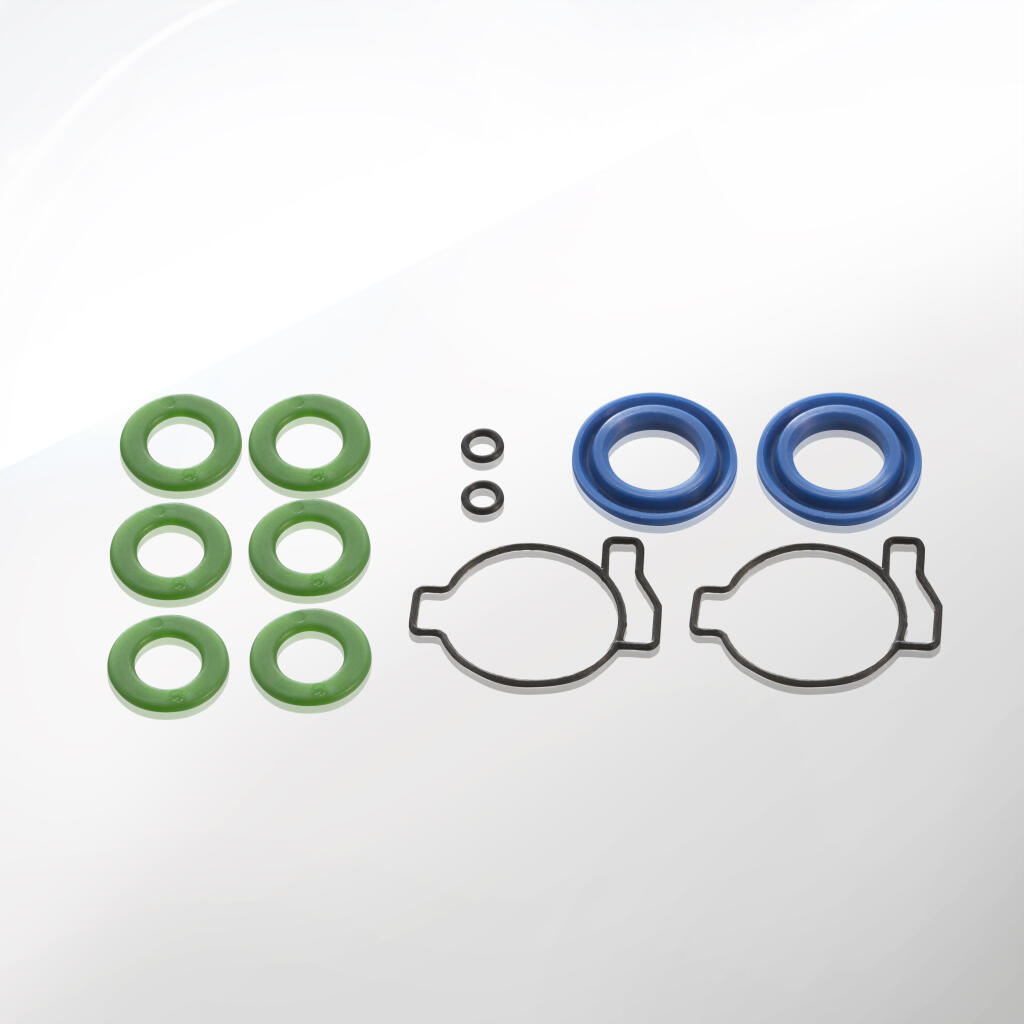

Zawartość zestawu: Każdy komplet naprawczy ZMG zawiera pełny pakiet elementów wymiennych niezbędnych do odnowienia jednego zaworu. W skład zestawu wchodzą m.in.:

Pierścienie uszczelniające (O-ringi) – komplet nowych O-ringów wykonanych z odpowiedniego elastomeru (standardowo poliuretanowego). O-ringi te odpowiadają za uszczelnienie suwaka względem korpusu zaworu oraz uszczelnienie punktów przyłączeniowych (np. między pokrywami a korpusem). W zależności od konstrukcji zaworu 3/2 czy 5/2, zestaw zawiera kilka O-ringów o określonych średnicach, dopasowanych do rowków w zaworze.

Uszczelki płaskie – jeżeli dana konstrukcja zaworu przewiduje uszczelki między korpusem a płytą przyłączeniową lub między innymi elementami obudowy, w zestawie znajdują się nowe uszczelki wykonane z trwałego materiału (np. NBR lub fibry). Zapewniają one szczelność po zmontowaniu pokryw i innych części.

Sprężyny powrotne – w przypadku zaworów monostabilnych (z powrotem sprężynowym) zestaw zawiera nową sprężynę lub sprężyny powrotne. Sprężyny te wykonane są z wysokogatunkowej stali sprężynowej, co gwarantuje odpowiednią siłę powrotu i odporność na zmęczenie materiału przez długi czas. W zaworach bistabilnych (bez sprężyn, sterowanie dwiema cewkami) sprężyny mogą nie występować – odpowiedni zestaw naprawczy jest wtedy pozbawiony tego elementu.

Inne elementy pomocnicze – w zależności od modelu, zestaw może zawierać także takie elementy jak pierścienie segera, podkładki czy małe elementy tłumiące, jeśli są one przewidziane do okresowej wymiany przez producenta. Każdy zestaw jest skompletowany pod kątem konkretnego modelu i zawiera dokładnie te elementy, które podlegają zużyciu podczas eksploatacji.

Jakość i wymiary elementów: Wszystkie części wchodzące w skład zestawu naprawczego są oryginalnymi komponentami CPP PREMA, identycznymi jak te stosowane w fabrycznie nowych zaworach. Wymiary uszczelnień (średnice, grubości) są zgodne z dokumentacją techniczną zaworów ZMG, co gwarantuje idealne dopasowanie. Elementy metalowe (np. sprężyny) mają taką samą charakterystykę mechaniczną (stała sprężystości, wymiary geometryczne) co oryginały montowane w zaworze. Dzięki temu po przeprowadzeniu naprawy zawór zachowuje wszystkie pierwotne parametry – takie jak czas przełączania, przepływ nominalny czy szczelność wewnętrzna i zewnętrzna.

Trwałość po wymianie: Zastosowanie kompletu naprawczego pozwala osiągnąć żywotność zbliżoną do nowego wyrobu, choć oczywiście rzeczywista trwałość zależy od warunków pracy. Oryginalne uszczelnienia poliuretanowe cechują się wysoką odpornością na ścieranie i starzenie, dzięki czemu po wymianie zawór może wykonać setki tysięcy cykli pracy bez objawów nieszczelności. Producent niekiedy podaje orientacyjne dane dotyczące trwałości (np. przeliczona liczba cykli do pierwszych oznak zużycia), jednak w praktyce zaleca się regularne przeglądy co 6-12 miesięcy lub zgodnie z intensywnością użytkowania, aby ocenić stan uszczelek.

Materiały zastosowane w elementach kompletów naprawczych ZMG zostały dobrane tak, aby zapewnić najwyższą jakość uszczelnienia, trwałość mechaniczną oraz odporność na warunki pracy w pneumatyce. Warto przyjrzeć się poszczególnym komponentom zestawu i materiałom, z których je wykonano, ponieważ przekłada się to bezpośrednio na niezawodność działania zaworu po naprawie.

Uszczelnienia elastomerowe (O-ringi, uszczelki): Głównymi elementami każdego zestawu naprawczego są uszczelnienia, przede wszystkim O-ringi. W oryginalnych zaworach ZMG zastosowano uszczelnienia z poliuretanu (PU), dlatego też w kompletach naprawczych znajdziemy pierścienie wykonane z tego materiału lub materiałów równoważnych pod względem parametrów. Poliuretan to tworzywo elastomerowe charakteryzujące się doskonałą odpornością na ścieranie, rozdzieranie oraz starzenie. W kontekście zaworów pneumatycznych poliuretanowe O-ringi zachowują elastyczność i szczelność przez bardzo długi czas, nawet przy intensywnym przełączaniu zaworu (wysoka liczba cykli). Dodatkowo PU dobrze znosi kontakt z olejem mineralnym obecnym w sprężonym powietrzu (olej do smarowania mgłą), co zapobiega pęcznieniu lub uszkodzeniom uszczelek. Zakres twardości elastomeru jest tak dobrany, by zapewnić szczelność przy ciśnieniach do 10 bar, a jednocześnie minimalizować tarcie suwaka w korpusie.

W niektórych przypadkach – w zależności od serii produkcyjnej zaworu lub specyficznych wymagań aplikacji – uszczelnienia mogą być wykonane z innych materiałów elastomerowych, takich jak NBR (kauczuk butadienowo-nitrylowy), FKM (fluoroelastomer, znany jako Viton) czy EPDM. NBR jest popularny ze względu na bardzo dobrą odporność na oleje i paliwa oraz przystępną cenę, jednak może mieć nieco mniejszą odporność na ścieranie niż PU. FKM (Viton) cechuje się znakomitą odpornością na wysoką temperaturę i chemikalia, dlatego bywa stosowany, jeśli zawór pracuje w bardziej wymagającym środowisku (np. wyższa temperatura powietrza, obecność substancji chemicznych). EPDM z kolei sprawdza się przy kontaktach z ozonem lub w zastosowaniach z powietrzem pozbawionym oleju, ale nie toleruje olejów mineralnych. Standardowo jednak zestawy ZMG wyposażone są w uszczelnienia poliuretanowe, które zapewniają optymalny balans wytrzymałości mechanicznej i odporności chemicznej dla typowych zastosowań tych zaworów.

Sprężyny powrotne: Jeżeli dany model zaworu ZMG korzysta ze sprężyn (np. sprężyna centracyjna w zaworach monostabilnych 3/2 lub 5/2), komplet naprawczy dostarcza nową sprężynę wykonaną z materiału o odpowiednich właściwościach sprężystych. Najczęściej jest to stal sprężynowa o wysokiej wytrzymałości na rozciąganie i zmęczenie. W praktyce stosuje się stal węglową ulepszaną cieplnie lub stal nierdzewną sprężynową. Stal nierdzewna ma tę zaletę, że jest odporna na korozję – ma to znaczenie, ponieważ w układach pneumatycznych zawsze występuje pewna wilgotność (skropliny w powietrzu) mogąca powodować rdzewienie zwykłych sprężyn. Oryginalne sprężyny CPP PREMA są zaprojektowane tak, by wytrzymać setki tysięcy cykli ściskania bez utraty swoich parametrów (ugięcie sprężyny pozostaje w granicach sprężystości, nie pojawia się trwałe odkształcenie). Dzięki temu po wymianie sprężyny zawór odzyskuje pewny powrót suwaka do pozycji wyjściowej, co jest kluczowe dla powtarzalności działania zaworu.

Uszczelki płaskie i tłoczki pomocnicze: W niektórych zaworach ZMG, zwłaszcza w wersjach specjalnych (np. z interfejsem NAMUR czy z dodatkowym sterowaniem ręcznym), mogą występować dodatkowe elementy uszczelniające: płaskie uszczelki między powierzchniami obudowy, małe tłoczki, zaworki zwrotne itp. Materiały tych elementów są równie ważne. Uszczelki płaskie zwykle wykonane są z gumy nitrylowej (NBR) albo z tworzyw typu fibre (fibra) czy teflon (PTFE) w zależności od potrzeb. NBR zapewnia dobrą elastyczność i dopasowanie do nierówności powierzchni, natomiast fibra i PTFE wytrzymują wyższe temperatury i nie “zimnieją” z czasem. Jeśli w zestawie znajduje się np. mały tłoczek pilotujący (stosowany w zaworach sterowanych pneumatycznie), to jego korpus może być z tworzywa sztucznego lub metalu, a uszczelnienie – ponownie z drobnego O-ringu z NBR lub PU. Wszystkie te części wchodzące w skład kompletu są wykonane z materiałów identycznych lub równoważnych oryginałom, co zapewnia pełną kompatybilność chemiczną i fizyczną z resztą zaworu.

Korpus zaworu i suwak (elementy nieobjęte zestawem): Choć sam korpus zaworu ZMG oraz suwak (tłok przełączający) nie wchodzą w skład typowego zestawu naprawczego (gdyż zakłada się ich wieloletnią trwałość), warto wspomnieć o ich materiałach, ponieważ nowe uszczelnienia muszą z nimi współpracować. Korpusy zaworów ZMG są wykonane ze stopu aluminium, który jest lekki, odporny na korozję i dobrze odprowadza ciepło. Powierzchnia wewnętrzna korpusu (kanały, w których porusza się suwak) jest precyzyjnie obrobiona i często anodowana lub pokryta warstwą ochronną, co zapewnia gładkość i twardość minimalizującą zużycie. Suwak zaworu wykonywany jest ze stali nierdzewnej o odpowiedniej obróbce powierzchniowej (polerowany), dzięki czemu jest bardzo wytrzymały mechanicznie, odporny na korozję i zapewnia minimalne tarcie z uszczelnieniami. Nowe uszczelki z zestawu naprawczego, współpracując z takim suwakiem, układają się prawidłowo i tworzą szczelne połączenia ruchowe. Materiały suwaka i korpusu charakteryzują się też stabilnością wymiarową w różnych temperaturach, co oznacza, że luz pomiędzy suwakiem a cylindrycznym gniazdem w korpusie pozostaje zgodny z założeniami konstrukcyjnymi – to istotne, bo zbyt duży luz powodowałby przedmuchy, a zbyt mały zwiększone tarcie. Oryginalne uszczelnienia są idealnie dopasowane do tych materiałów i tolerancji.

Smar/środek montażowy: Choć środki smarne nie są stricte materiałem konstrukcyjnym elementu zestawu, warto o nich wspomnieć. Przy montażu nowych uszczelek zaleca się użycie cienkiej warstwy smaru silikonowego lub specjalnego oleju do pneumatyki (o odpowiedniej lepkości) na powierzchnie uszczelnień i suwaka. Taki smar zapewnia początkowe dobrze nawilżenie współpracujących powierzchni, co zapobiega uszkodzeniu uszczelnień przy pierwszych cyklach pracy po naprawie i obniża tarcie. Ważne jest, by stosować smar kompatybilny z materiałem uszczelek (np. smar silikonowy jest bezpieczny dla większości elastomerów, nie powoduje puchnięcia ani degradacji). Wiele zakładów używa specjalnych smarów do pneumatyki, które spełniają normy czystości (nie powodują zatykania zaworów). CPP PREMA w swoich wytycznych serwisowych również zaleca lekkie posmarowanie nowych O-ringów przed montażem, co zwiększa ich trwałość i zapewnia płynną pracę zaworu od razu po złożeniu.

Montaż (właściwie wymiana elementów w ramach serwisu) z użyciem kompletu naprawczego ZMG można przeprowadzić sprawnie, o ile postępuje się zgodnie z zaleceniami. Poniżej przedstawiamy krok po kroku instrukcję montażu i wymiany uszczelnień w zaworze serii ZMG:

Przygotowanie stanowiska pracy: Zanim przystąpisz do naprawy zaworu, upewnij się, że masz czyste i dobrze oświetlone stanowisko pracy. Wyłącz maszynę lub instalację, w której zamontowany jest zawór. Bezwzględnie odetnij dopływ sprężonego powietrza do układu – ciśnienie w przewodach powinno spaść do 0 bar. Jeśli zawór ma cewkę elektromagnetyczną (elektrozawór), odłącz zasilanie elektryczne cewki oraz ewentualne przewody sterujące. Przygotuj niezbędne narzędzia: klucze (np. imbusowe lub nasadowe, w zależności od śrub mocujących), wkrętaki, szczypce, czystą szmatkę, pojemnik na małe elementy oraz delikatny środek czyszczący. Przydatna może być również lupa lub okulary powiększające do kontroli drobnych elementów oraz schemat budowy zaworu ZMG (jeśli posiadasz dokumentację, ułatwi to identyfikację części).

Demonataż zaworu z instalacji: W zależności od sposobu montażu zaworu w układzie, konieczne może być jego wymontowanie. Jeśli zawór jest przykręcony bezpośrednio do elementów maszyny lub do płyty rozdzielającej (np. interfejs NAMUR lub wyspa zaworowa), odkręć go od tych elementów. Odłącz wszystkie przewody pneumatyczne (oznacz węże lub przewody, aby później prawidłowo je podłączyć). Zwróć uwagę, czy z zaworu nie wyleci żadna uszczelka czy element dystansowy w momencie demontażu – czasem między zaworem a podłożem mogą znajdować się dodatkowe uszczelnienia lub usztywnienia. Po wyjęciu zaworu z układu przenieś go na przygotowane stanowisko.

Rozebranie zaworu (demontaż wewnętrzny): Teraz przystąp do rozkręcenia samego zaworu ZMG. Typowy zawór 3/2 lub 5/2 składa się z korpusu oraz dwóch pokryw bocznych (ew. pokrywy i bloku przyłączeniowego). Za pomocą odpowiedniego klucza odkręć śruby mocujące pokrywy do korpusu. Rób to stopniowo i równomiernie – np. odkręcaj po ćwierć obrotu każdą śrubę na przemian, aby zdjąć naprężenia równomiernie (zapobiega to ewentualnemu przekoszeniu pokrywy pod wpływem napiętych sprężyn wewnątrz). Gdy śruby zostaną wykręcone, ostrożnie zdejmij pokrywy. Uwaga: W niektórych modelach mogą znajdować się sprężyny dociskowe tuż pod pokrywami – zdejmuj pokrywę powoli, trzymając ją, aby sprężyna nie wystrzeliła. Po zdjęciu pokryw ukaże się wnętrze zaworu – suwak (tłoczek) oraz kanały przepływowe.

Wyjęcie suwaka i starych elementów: Delikatnie wysuń suwak zaworu z korpusu. Zwykle można to zrobić, chwytając go palcami lub wypychając od przeciwnej strony np. końcówką ołówka lub pręcikiem (uważaj, by nie porysować powierzchni suwaka). Zwróć uwagę na orientację suwaka – niektóre suwaki mogą mieć określoną pozycję (np. różnią się końcami). Odłóż suwak na czystą powierzchnię. Następnie wyjmij wszystkie stare uszczelnienia: O-ringi z rowków zarówno na suwaku, jak i w korpusie/pokrywach, a także płaskie uszczelki (jeśli są) z powierzchni styku pokryw. Stare uszczelki mogą być rozciągnięte, spłaszczone lub pęknięte – od razu będziesz mógł ocenić, które elementy były źródłem nieszczelności. Jeśli w zaworze są sprężyny, również je wyjmij. Warto odkładać wszystkie elementy w jedno miejsce (np. na tacce), aby później móc je porównać z nowymi z zestawu i upewnić się, że niczego nie brakuje.

Czyszczenie podzespołów: Po demontażu starych części nadchodzi kluczowy etap czyszczenia. Wyczyść wnętrze korpusu zaworu z zabrudzeń, nagaru olejowego czy drobinek stałych. Użyj do tego czystej, niestrzępiącej się szmatki nasączonej delikatnym środkiem (np. izopropanol lub dedykowany czyścik do pneumatyki). Przewiń szmatkę przez kanały, w których porusza się suwak, aby usunąć wszelkie osady. Możesz także użyć sprężonego powietrza do wydmuchania drobinek (tylko upewnij się, że to czyste powietrze, by nie wprowadzać nowych zanieczyszczeń). Kontrola stanu: Obejrzyj dokładnie powierzchnię suwaka oraz wnętrze cylindrycznej komory w korpusie. Szukaj rys, wżerów czy oznak zużycia. Jeżeli suwak jest porysowany głęboko lub skorodowany, samo założenie nowych uszczelek może nie wystarczyć do zapewnienia szczelności – w skrajnych przypadkach konieczna jest wymiana suwaka lub całego zaworu. Jednak drobne, powierzchowne ślady to normalna rzecz i zwykle po wymianie uszczelek zawór będzie działał poprawnie. Sprawdź także kanały w pokrywach (czasem w pokrywach znajdują się zintegrowane tłoczki, zaworki itp.) – oczyść je podobnie. Wszystkie powierzchnie współpracujące powinny być czyste, gładkie i suche przed montażem nowych części.

Przygotowanie nowych elementów: Otwórz opakowanie z nowym kompletem naprawczym ZMG. Upewnij się, że opakowanie jest oryginalne i że znajdują się w nim wszystkie elementy wymienione w instrukcji/na etykiecie. Zwykle zestaw jest zapakowany w sposób uporządkowany – drobne części mogą być spakowane w osobnych torebkach. Porównaj nowe uszczelki ze starymi, które wyjąłeś. Sprawdź średnice i grubości O-ringów, kształt uszczelek płaskich, długość i średnicę drutu sprężyny itp. Wszystko powinno się zgadzać. Jeśli jakieś stare elementy były mocno zdeformowane, porównanie z nowymi potwierdzi ich kształt pierwotny. Przygotuj sobie nowe elementy w kolejności, w jakiej będziesz je montować. Wskazówka: Dobrą praktyką jest lekkie posmarowanie nowych uszczelek przed montażem. Użyj do tego odrobiny oleju do sprężonego powietrza lub smaru silikonowego. Wystarczy nanieść cienką warstwę na O-ringi, przecierając je między palcami (oczywiście w czystych rękawiczkach) – takie działanie ułatwi montaż i zapobiegnie przyszłym uszkodzeniom uszczelnień w pierwszych cyklach pracy.

Montaż nowych uszczelnień: Zacznij od założenia nowych O-ringów na suwak. Umieść każdy O-ring w odpowiednim rowku na obwodzie suwaka. Dzięki wcześniejszemu posmarowaniu, O-ringi powinny łatwo wejść na miejsce bez nadmiernego rozciągania. Upewnij się, że każdy pierścień siedzi równo w rowku i nie jest przekręcony. Jeśli w korpusie zaworu lub pokrywach znajdują się stacjonarne O-ringi (np. uszczelniające kanały przelotowe), włóż nowe pierścienie w te gniazda – zazwyczaj są to okrągłe zagłębienia, do których pasuje dany O-ring. Następnie, jeśli w zestawie są uszczelki płaskie, ułóż nowe uszczelki na swoich miejscach (np. na krawędziach korpusu, gdzie stykają się z pokrywami). Sprawdź wycięcia i otwory montażowe – muszą idealnie pasować do otworów w korpusie, aby później śruby przeszły bez problemu. Włóż także nowe sprężyny (jeśli dotyczy) na ich miejsce. Zazwyczaj sprężyna powrotna umieszczana jest w specjalnym gnieździe w korpusie lub na końcu suwaka. Jeśli zawór ma dwie sprężyny (np. po obu stronach suwaka w wersji centrowanej sprężynami), upewnij się, że obie są założone.

Składanie zaworu: Gdy wszystkie nowe elementy są na swoich pozycjach, czas złożyć zawór. Ostrożnie wsuwaj suwak z założonymi nowymi O-ringami z powrotem do cylindra w korpusie. Rób to delikatnie, poruszając nim lekko na boki, by kolejne uszczelki chowały się do środka bez przeszczypywania. Możesz pomóc sobie lekkim dociskiem i obrotem suwaka, ale bez użycia siły – jeśli suwak nie wchodzi, prawdopodobnie któryś O-ring się zwinął lub zsunął z rowka, należy to poprawić. Kiedy suwak jest już w środku i wystaje równo z obu stron korpusu (lub zgodnie z konstrukcją danego modelu), nałóż z powrotem pokrywy. Dopasuj pokrywę tak, by wszystkie otwory i ewentualne występy ustalające pokrywały się z otworami w korpusie. Jeśli są sprężyny, będziesz czuć lekki opór – ściśnij pokrywę do korpusu, kompresując sprężynę, i wkręć śruby mocujące ręcznie (na kilka zwojów) aby złapać gwint. Następnie dokręcaj śruby stopniowo: np. jeśli są cztery śruby, dokręcaj je krzyżowo po kilka obrotów każdą, aby pokrywa równo osiadła. Dokręć śruby z wyczuciem – zazwyczaj do wyczuwalnego oporu. Nie jest konieczne stosowanie bardzo dużej siły; jeśli producent podaje moment dokręcania, użyj klucza dynamometrycznego zgodnie z tą specyfikacją. Zbyt mocne dokręcenie może uszkodzić gwinty w aluminiowym korpusie lub nadmiernie ścisnąć uszczelki. Upewnij się, że między pokrywą a korpusem nie ma szczelin, a uszczelki płaskie (jeśli występują) są niewidoczne na zewnątrz (czyli są idealnie zaciśnięte wewnątrz połączenia).

Kontrola manualna po złożeniu: Przed podłączeniem zaworu do instalacji, warto przeprowadzić szybką kontrolę „na sucho”. Spróbuj ręcznie (jeśli to możliwe) przesunąć suwak lub wcisnąć trzpień sterujący (niektóre zawory mają ręczne sterowanie pomocnicze lub widoczny koniec suwaka). Ruch powinien być wyczuwalny, płynny, bez szarpnięć. Możesz także zatkać palcami porty i spróbować dmuchnąć powietrze ustami przez wejście – to uproszczony test szczelności: powietrze nie powinno przepuszczać w stanie zamkniętym. Oczywiście to tylko wstępna próba. Jeśli wszystko jest w porządku, zamontuj zawór z powrotem w maszynie: przykręć go na miejsce, podłącz wszystkie przewody pneumatyczne zgodnie z wcześniejszym oznaczeniem (upewnij się, że port zasilania P, wyjścia A/B oraz wyloty R/S są poprawnie podłączone). Podłącz także przewody elektryczne do cewki, jeśli jest to elektrozawór.

Test ciśnieniowy i rozruch: Po zamontowaniu czas na właściwy test. Powoli otwórz dopływ sprężonego powietrza do układu. Zaleca się robić to stopniowo, aby ewentualne nieszczelności wychwycić zanim układ osiągnie pełne ciśnienie. Nasłuchuj uważnie okolic zaworu – brak ciągłego syczenia będzie oznaczać, że wymiana uszczelnień przebiegła pomyślnie i zawór jest szczelny. Dla pewności można użyć roztworu wody z mydłem (lub dedykowanego preparatu do wykrywania nieszczelności) i nanieść na okolice portów oraz styku pokryw z korpusem – jeśli nie tworzą się pęcherzyki powietrza, połączenia są szczelne. Następnie przeprowadź test działania: wyzwól cykl zaworu (np. podając sygnał na cewkę elektromagnesu lub sterując zaworem pneumatycznie). Obserwuj, czy siłownik lub inny element wykonawczy sterowany przez ten zawór działa poprawnie. Zawór powinien przełączać się szybko i pewnie, zatrzymując się w odpowiednich pozycjach. W cyklu spoczynkowym powietrze nie powinno przedmuchiwać do żadnego z wyjść. Przeprowadź kilkanaście cykli pracy, monitorując pracę maszyny.

Dokończenie prac serwisowych: Jeśli zawór przeszedł pomyślnie testy, można uznać naprawę za zakończoną. Pamiętaj, by zanotować w dokumentacji (jeśli prowadzisz historię serwisową maszyny) fakt wymiany uszczelek, datę oraz użyty zestaw (najlepiej z numerem katalogowym, jeśli jest znany). To ułatwi planowanie kolejnych przeglądów i ewentualnych przyszłych napraw. Wyrzuć zużyte uszczelki zgodnie z przepisami (zwykłe elastomery nie są szkodliwe, ale dobrze jest segregować odpady przemysłowe). Zachowaj resztki zestawu – np. jeśli pozostał smar lub niezużyte elementy zapasowe – w oznaczonym opakowaniu.

Wskazówki eksploatacyjne po naprawie: Po serwisie warto zwrócić uwagę na kilka kwestii. Upewnij się, że układ pneumatyczny ma sprawny filtr i smarowniczkę (o ile wymagana) – czyste i odpowiednio naolejone powietrze wydłuży życie nowych uszczelek. Obserwuj przez pierwsze godziny pracy czy zawór działa płynnie i czy nie pojawiają się żadne niepokojące objawy. Dobrze przeprowadzona naprawa zapewni długotrwałą pracę, ale zawsze zaleca się kontrolę prewencyjną po pewnym czasie (np. po tygodniu intensywnej eksploatacji sprawdzić, czy wszystkie połączenia są szczelne). Jeżeli wszystko funkcjonuje prawidłowo – zawór jest gotowy do dalszej, niezawodnej służby.

Co zawiera komplet naprawczy ZMG? Komplet naprawczy do zaworów ZMG zawiera zestaw wszystkich części zamiennych potrzebnych do regeneracji jednego zaworu serii ZMG. W skład typowego zestawu wchodzą nowe uszczelnienia (O-ringi, uszczelki płaskie) dopasowane do suwaka i korpusu, a także sprężyny powrotne (dla zaworów monostabilnych) oraz ewentualnie inne drobne elementy (np. pierścienie zabezpieczające, uszczelki pod gniazda przyłączy). Zestaw jest skompletowany przez producenta tak, aby odpowiadał konkretnemu modelowi zaworu – korzystając z oryginalnego kompletu mamy pewność, że znajdują się w nim wszystkie niezbędne elementy.

Jak dobrać odpowiedni zestaw naprawczy do mojego zaworu ZMG? CPP PREMA oferuje oddzielne zestawy naprawcze dla zaworów 3-drogowych (3/2) i 5-drogowych (5/2) serii ZMG. Aby dobrać właściwy komplet, należy najpierw ustalić, jaki zawór posiadamy. Informację o tym można znaleźć na tabliczce znamionowej zaworu lub w dokumentacji – będzie tam oznaczenie typu (np. ZMG 3/2 lub ZMG 5/2). Następnie wybieramy odpowiadający zestaw: komplet naprawczy do zaworu 3-drogowego ZMG albo do zaworu 5-drogowego ZMG. W ramach danego typu (3/2 czy 5/2) zestaw jest uniwersalny dla wszystkich wariantów gwintów i sterowania, jakie występują w tej serii. Warto kupować zestawy u autoryzowanych dystrybutorów CPP PREMA lub bezpośrednio u producenta, posługując się nazwą serii i ewentualnym numerem katalogowym zestawu (jeśli jest znany). Dobrze jest także podać model zaworu sprzedawcy, aby potwierdzić kompatybilność – np. „Zawór ZMG 3/2 G1/4 – potrzebuję komplet naprawczy”, a sprzedawca dobierze właściwy produkt.

Jak często należy wymieniać uszczelnienia w zaworach ZMG? Częstotliwość wymiany uszczelnień zależy od intensywności eksploatacji oraz warunków pracy zaworu. W zastosowaniach typowych (czyste, filtrowane powietrze, ciśnienie ok. 6 bar, umiarkowana częstość cykli) uszczelnienia w zaworach ZMG mogą wytrzymać wiele milionów cykli lub kilka lat pracy bez wyraźnych oznak zużycia. Niemniej jednak, praktyka utrzymania ruchu sugeruje, by profilaktycznie przeprowadzać inspekcję zaworów przynajmniej raz na rok. Jeżeli zawór pracuje w bardzo ważnym obwodzie (krytycznym dla bezpieczeństwa lub ciągłości produkcji), warto wymienić uszczelnienia co 1–2 lata zapobiegawczo, niezależnie od ich stanu, aby uniknąć niespodziewanej awarii. W warunkach ciężkich – np. bardzo częste cykle (non-stop praca zaworu), podwyższona temperatura lub lekko zanieczyszczone medium – uszczelki mogą starzeć się szybciej, więc okres ten może skrócić się do kilku miesięcy intensywnej pracy. Ogólnie, objawy zużycia (opisane w kolejnym pytaniu) są sygnałem do natychmiastowej wymiany, natomiast jeśli takich objawów nie ma, zaleca się trzymać harmonogramu prewencyjnego (np. coroczna wymiana przy przeglądzie). Producent w dokumentacji często podaje zalecenia serwisowe – warto się do nich stosować dla optymalnej trwałości.

Jakie są objawy zużycia zaworu ZMG wskazujące na potrzebę użycia zestawu naprawczego? Najczęstszym objawem zużycia uszczelnień w zaworze pneumatycznym jest nieszczelność, przejawiająca się słyszalnym syczeniem uchodzącego powietrza. Jeżeli zawór ZMG przepuszcza powietrze w spoczynku (np. słychać ciągły szum przy jednym z portów wydechowych, mimo że nie powinno być przepływu), to znak, że uszczelki suwaka nie trzymają szczelności. Innym objawem może być spadek wydajności układu – siłownik sterowany danym zaworem nie osiąga pełnej prędkości lub mocy, co może wynikać z wewnętrznych przecieków powietrza w zaworze. Zdarza się też, że zawór zacina się lub działa z opóźnieniem – zużyte czy stwardniałe uszczelki mogą zwiększać tarcie suwaka, co spowalnia jego ruch lub powoduje, że potrzebuje wyższego ciśnienia sterującego do zmiany pozycji. W skrajnych przypadkach, gdy uszczelki ulegną fragmentacji, małe kawałki mogą zablokować kanały – wtedy zawór w ogóle przestaje poprawnie przełączać (stan awarii). Jeśli operator musi coraz częściej resetować zawór lub uderzać w niego, by zaskoczył (co nie jest zalecane, ale praktycznie bywa obserwowane), to również wskazówka, że czas na naprawę. Podsumowując, ciągłe wycieki, niestabilne działanie, spadek osiągów lub zacinanie się to wyraźne sygnały, że zawór wymaga serwisu z użyciem nowego kompletu naprawczego.

Czy mogę samodzielnie przeprowadzić naprawę zaworu ZMG przy użyciu tego zestawu? Tak, wymianę uszczelnień w zaworze ZMG można przeprowadzić we własnym zakresie, o ile dysponuje się podstawową wiedzą techniczną i manualną. Komplet naprawczy ZMG jest pomyślany tak, by wymiana była stosunkowo prosta – nie wymaga specjalistycznych maszyn ani skomplikowanych regulacji. Wystarczą standardowe narzędzia (klucze, wkrętaki) i czyste warunki pracy. Ważne jest przestrzeganie instrukcji (patrz sekcja powyżej) i zachowanie ostrożności. Jeśli czujesz się na siłach, możesz samodzielnie dokonać naprawy, co pozwoli zaoszczędzić czas i koszty związane z wezwaniem serwisu. Pamiętaj jednak o kilku zasadach: całkowicie odłącz zasilanie powietrza i prądu przed rozpoczęciem pracy, pracuj w czystości (aby drobiny brudu nie dostały się do wnętrza zaworu), a po złożeniu dokładnie sprawdź szczelność i działanie zaworu, zanim znów dopuścisz maszynę do normalnej pracy. Jeśli nie masz pewności lub zawór jest elementem krytycznym, zawsze możesz skonsultować się z działem technicznym CPP PREMA lub poprosić o pomoc doświadczonego mechanika. Mimo to, wielu użytkowników radzi sobie z taką naprawą samemu – zawory ZMG są konstrukcyjnie dość proste i przy odrobinie uwagi samodzielny serwis jest jak najbardziej wykonalny.

Czy zastosowanie oryginalnego zestawu naprawczego CPP PREMA ma znaczenie? Zdecydowanie tak. Oryginalny zestaw naprawczy od CPP PREMA gwarantuje, że wszystkie części mają dokładnie takie same wymiary, materiały i jakość jak te, które były montowane w nowym zaworze. Dzięki temu po naprawie zawór będzie działał jak fabrycznie nowy, a ryzyko problemów (nieszczelności, złego dopasowania) zostaje zminimalizowane. Zastosowanie nieoryginalnych lub podrabianych części niesie ryzyko, że materiał uszczelek będzie inny (np. mniej odporny), wymiary minimalnie się różnią (co wystarczy, by zawór przeciekał lub suwak się zacinał), a trwałość takich zamienników okaże się niewielka. W efekcie pozorna oszczędność może prowadzić do ponownej awarii po krótkim czasie, większych przestojów i kosztów. CPP PREMA jako producent dysponuje wiedzą i kontrolą jakości, które gwarantują niezawodność – ich części są testowane i certyfikowane do użytku w konkretnych modelach zaworów. Co więcej, użycie oryginalnych części może być warunkiem utrzymania gwarancji na urządzenie lub zgodności z certyfikatami (np. w aplikacjach gdzie ważne są dopuszczenia, użycie nieoryginalnych części mogłoby je unieważnić). Podsumowując, korzystanie z oryginalnych zestawów naprawczych to pewność poprawnego działania i spokój na długo. Ta zasada dotyczy zresztą nie tylko zaworów ZMG, ale wszystkich komponentów – zawsze najlepiej sięgać po sprawdzone, dedykowane części zamienne.

Czy komplety naprawcze ZMG pasują do wszystkich modeli zaworów serii ZMG? Tak, komplety naprawcze zostały opracowane tak, aby pokryć całą rodzinę zaworów serii ZMG w danej konfiguracji. Istnieje zestaw dla zaworów ZMG 3/2 oraz dla ZMG 5/2. Każdy z nich będzie odpowiedni niezależnie od wersji zasilania (czy to elektrozawór, czy zawór sterowany pneumatycznie), rodzaju powrotu (sprężynowy lub bistabilny) czy wielkości portów (G1/8, G1/4). Seria ZMG cechuje się modułowością i unifikacją części – dla producenta kluczowe jest, by utrzymanie (serwis) było uproszczone, więc stosuje powtarzalne elementy w ramach serii. Oznacza to, że np. wszystkie zawory ZMG 5/2 mają ten sam typ uszczelnień i zbliżoną konstrukcję wewnętrzną, różnią się tylko detalami zewnętrznymi (cewka, sposób montażu). Dlatego jeden typowy zestaw uszczelek będzie pasował do każdego wariantu 5/2. Podobnie dla 3/2. Wyjątkiem mogą być jakieś bardzo nietypowe, specjalne wersje, jeśli producent takie oferował (np. wersja na specjalne medium czy w specjalnej obudowie) – ale zazwyczaj byłyby one oznaczone osobno. Dla standardowych modeli, dostępnych na rynku, te dwa rodzaje zestawów w zupełności pokrywają zapotrzebowanie. Jeśli nie jesteś pewien, zawsze można skonsultować numer katalogowy zaworu z dokumentacją CPP PREMA – tam będzie wyszczególnione, jaki komplet naprawczy jest przypisany do danego modelu.

Jak zapewnić długą żywotność zaworu po zastosowaniu zestawu naprawczego? Po udanej regeneracji zaworu za pomocą nowego zestawu, warto wdrożyć kilka dobrych praktyk, które zmaksymalizują żywotność zarówno nowych uszczelnień, jak i całego zaworu. Przede wszystkim, zadbaj o jakość sprężonego powietrza w układzie: regularnie sprawdzaj i wymieniaj wkłady filtrów pneumatycznych, aby do zaworu nie trafiały cząstki stałe i woda. Jeżeli aplikacja tego wymaga, używaj stacji przygotowania powietrza z naolejaczem – delikatna mgiełka olejowa utrzyma uszczelki w dobrej kondycji (poliuretanowe uszczelnienia dobrze tolerują olej i wręcz zyskują na trwałości przy minimalnym smarowaniu). Kolejna kwestia to unikanie przekraczania parametrów pracy: nie dopuszczaj do tego, by zawór pracował przy wyższym ciśnieniu lub temperaturze niż przewidziano (np. powyżej 10 bar lub powyżej 65°C dla standardowych uszczelnień), bo to przyspiesza ich zużycie. W przypadku cyklicznej pracy warto zapewnić choć krótkie przerwy lub etapy, w których zawór nie pracuje non-stop pod pełnym obciążeniem – ciągła praca w skrajnym punkcie czasem powoduje nagrzewanie i zmęczenie materiału. Dobrze jest też monitorować działanie zaworu: jeśli tylko pojawią się drobne oznaki nieszczelności czy spadku osiągów, nie zwlekać z konserwacją. Szybka reakcja (np. dokręcenie poluzowanej śruby pokrywy czy oczyszczenie filtrów) może zapobiec poważniejszemu zużyciu. Podsumowując: czyste powietrze, właściwe smarowanie, przestrzeganie limitów technicznych i regularne przeglądy – to recepta na długą i bezproblemową pracę zaworu ZMG po naprawie i generalnie każdej pneumatyki przemysłowej.

Jaka jest różnica między zaworem 3-drogowym a 5-drogowym w serii ZMG? Różnica dotyczy przede wszystkim liczby portów (przyłączy) i sposobu działania zaworu. Zawór 3-drogowy (3/2) posiada trzy porty: zazwyczaj oznaczane jako P (zasilanie sprężonym powietrzem), A (wyjście na odbiornik, np. siłownik) oraz R (wylot/wydech powietrza). „3/2” oznacza, że zawór ma dwie stabilne pozycje: w jednej pozycji łączy np. P z A (zasilając siłownik), jednocześnie odcinając R, a w drugiej pozycji łączy A z R (odprężając siłownik do atmosfery) i odcina P. Taki zawór może sterować jednostronnie działającym siłownikiem lub wykonywać funkcję odcinania dopływu i odpowietrzania obwodu. Zawór 5-drogowy (5/2) z kolei ma pięć portów: P (zasilanie), dwa porty wyjściowe A i B (np. do dwóch komór siłownika dwustronnego działania) oraz dwa wyloty R1 i R2 (po jednym dla każdej komory w zależności od pozycji zaworu). W pozycji pierwszej zawór 5/2 łączy P z A, a B z R2; w pozycji drugiej – P z B, a A z R1. Dzięki temu może sterować kierunkiem ruchu siłownika dwustronnego, zmieniając który port jest zasilany, a który odpowietrzany. W praktyce zawory 5-drogowe stosuje się do siłowników dwustronnego działania (np. cylindrów, które wysuwają się i wsuwają), zaś 3-drogowe często do siłowników jednostronnego działania (wysuw sprężonym powietrzem, powrót sprężyną) lub do prostego odcięcia dopływu powietrza i upustu ciśnienia. Seria ZMG obejmuje zarówno modele 3/2, jak i 5/2, zapewniając spójność wymiarową i konstrukcyjną – różnią się one ilością i rozmieszczeniem kanałów wewnętrznych. Dla użytkownika praktyczna różnica jest taka, że do innego zadania użyje innego zaworu: jeśli potrzebuje tylko włącz/wyłącz powietrze – wystarczy 3-drogowy, jeśli przełączania kierunku – potrzebny 5-drogowy. Natomiast z punktu widzenia serwisu, jak opisano wyżej, odpowiedni komplet naprawczy trzeba dobrać pod ten typ (3-drogowy vs 5-drogowy), bo liczba i układ uszczelek wewnątrz będzie nieco inny.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści