Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Seria ZMG

Seria ZMG

Seria ZMG, oferowana przez uznaną w branży firmę CPP PREMA, obejmuje trzy kluczowe grupy produktów: Cewki i elektromagnesy ZMG, Komplety naprawcze ZMG oraz Płyty przyłączeniowe ZMG. Każda z tych kategorii odgrywa ważną rolę w pneumatyce i automatyce przemysłowej. Głównym celem jest usprawnienie pracy zaworów pneumatycznych rozdzielających i elektrozaworów. Dzięki temu użytkownicy mogą liczyć na niezawodność, długą żywotność i bezpieczeństwo całych instalacji.

Cewki i elektromagnesy ZMG stanowią serce systemu sterowania zaworami pneumatycznymi. To one generują siłę magnetyczną, która aktywuje bądź dezaktywuje przepływ powietrza lub innego medium w zaworach. Cewki z serii ZMG dostępne są w wielu wariantach napięć (np. 12 V DC, 24 V DC, 110 V AC, 230 V AC) oraz mocy (3 W, 6,5 W, 8,5 VA i inne). Niektóre modele wyposażono w diodę tłumiącą, która zabezpiecza obwód sterowania przed przepięciami. Istnieją też wtyczki LED, sygnalizujące obecność zasilania. Dzięki temu operator zyskuje szybki podgląd działania zaworu.

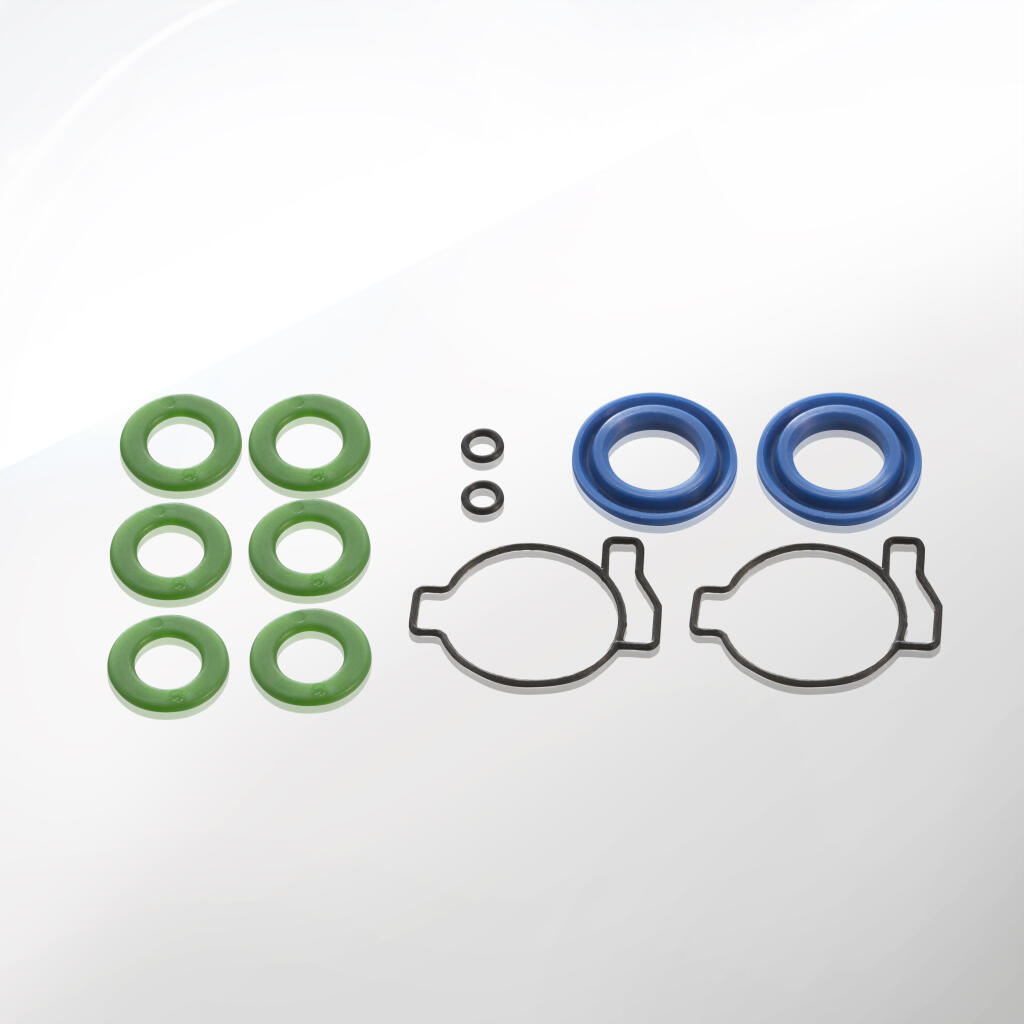

Komplety naprawcze ZMG zawierają zestawy uszczelek, oringów, sprężyn i drobnych elementów mechanicznych, które pozwalają regenerować zawory pneumatyczne. Z czasem, nawet w najtrwalszych zaworach, uszczelnienia ulegają zużyciu. To normalne, bo miliony cykli przełączeń wywołują tarcie. Gdy pojawiają się nieszczelności czy spadek wydajności, wystarczy skorzystać z kompletu naprawczego i wymienić tylko te części, które faktycznie się zużyły. To znacznie tańsze i szybsze rozwiązanie niż zakup nowego zaworu.

Płyty przyłączeniowe ZMG (często nazywane wyspami zaworowymi) służą do organizowania i scalania wielu zaworów w jednym miejscu. W ofercie CPP PREMA dostępne są zarówno warianty 3-drogowe, jak i 5-drogowe, przystosowane do gwintów G1/8 czy G1/4. Każdy model występuje w różnych rozmiarach (n-2, n-3, n-4, aż do n-15), co oznacza, że na jednej płycie można zamontować od 2 do 15 zaworów jednocześnie. Takie modułowe podejście ułatwia serwis, ogranicza ilość połączeń węży i podnosi estetykę instalacji.

Dlaczego seria ZMG zyskała duże uznanie w przemyśle? Przede wszystkim ze względu na solidność wykonania. CPP PREMA korzysta z odpornych na korozję materiałów, takich jak anodowane aluminium i stal nierdzewna (w zależności od wersji). Precyzja obróbki CNC w kanale przepływu daje gwarancję szczelności. Inżynierowie projektujący serię ZMG uwzględnili też łatwość montażu i wymiany części. Operatorzy nie tracą cennego czasu, bo dostęp do zaworu, cewki czy uszczelnień jest wygodny.

Kolejnym atutem jest kompatybilność i standaryzacja. Cewki i elektromagnesy ZMG pasują do zaworów oznaczonych G1/8, G1/4 czy G3/8 w serii ZMG, a nawet do większych modeli (np. G1/2 – G3/4 w wariancie cewki z linerem). Komplety naprawcze ZMG są tak skomponowane, by odpowiadać różnym wariantom zaworów 3/2, 5/2 lub 5/3 (w zależności od asortymentu). Płyty przyłączeniowe ZMG z kolei odwzorowują kluczowe porty (P, A, B, R, S) w standardach powszechnie akceptowanych w przemyśle.

Współczesne przedsiębiorstwa stawiają na efektywność energetyczną. Seria ZMG sprzyja temu trendowi. Cewki o obniżonej mocy (np. 3 W) redukują zużycie energii elektrycznej, co ma znaczenie w instalacjach z dziesiątkami, a nawet setkami zaworów. Przy intensywnym cyklu pracy to przynosi realne oszczędności w skali roku. W przypadku płyt przyłączeniowych, mniejsza liczba węży i połączeń ogranicza spadki ciśnienia, co podnosi ogólną wydajność pneumatyki.

Dlatego seria ZMG nie ogranicza się do jednej gałęzi przemysłu. Powszechnie stosuje się ją w branży spożywczej (liniach pakujących, dozujących), w przemyśle chemicznym i petrochemicznym (gdzie wytrzymałość i bezpieczeństwo są priorytetem), w farmacji (gdzie liczy się precyzja i sterylność), w motoryzacji (szybkie cykle montażowe) czy w obróbce drewna i metali (wymagające warunki zapylenia, wibracji).

Warto też wspomnieć, że producent – CPP PREMA – udziela wsparcia technicznego i dostarcza dokumentację. Chodzi tu nie tylko o dane w formie tabel, ale też szczegółowe rysunki 2D/3D, które można zaimportować do programów CAD. Dzięki temu projektanci instalacji mogą skutecznie zintegrować płyty przyłączeniowe, cewki i zawory w większym systemie. Zmniejsza to ryzyko błędów projektowych i przyspiesza proces wdrożenia.

Od strony ekologii i zrównoważonego rozwoju, seria ZMG także wnosi pozytywny wkład. Dłuższa żywotność elementów i modułowość sprawiają, że firmy nie muszą co chwilę wymieniać całych zaworów lub płyt – wystarczy naprawić to, co naprawdę się zużyło. W efekcie ogranicza się ilość generowanych odpadów, co zgodne jest z polityką zero-waste i gospodarowaniem w obiegu zamkniętym.

Trzeba też docenić aspekty bezpieczeństwa. Płyty przyłączeniowe minimalizują plątaninę węży i liczbę punktów potencjalnych nieszczelności. Cewki z wtyczkami LED pozwalają operatorowi szybko zauważyć, czy zawór jest zasilany. Kompletne zestawy naprawcze pomagają błyskawicznie wyeliminować mikro-nieszczelności, zanim urosną do poważnych rozmiarów. W halach produkcyjnych, gdzie przestoje są niezwykle kosztowne, taka niezawodność ma wymierną wartość.

Seria ZMG od CPP PREMA znajduje szerokie zastosowanie w różnych gałęziach przemysłu. Obejmuje trzy główne grupy produktów: Cewki i elektromagnesy ZMG, Komplety naprawcze ZMG oraz Płyty przyłączeniowe ZMG. Każdy z nich wspiera kluczowe procesy związane z automatyką i sterowaniem. Przyjrzyjmy się, gdzie i dlaczego firmy decydują się na te akcesoria.

Przemysł spożywczy

Linie produkcji żywności wymagają niezawodnych zaworów pneumatycznych, które dozują składniki, sterują przepływem płynów czy powietrza w systemach pakujących. Cewki i elektromagnesy ZMG radzą sobie w warunkach podwyższonej wilgotności i częstego mycia maszyn. Gdy zawory zaczynają tracić szczelność, wystarczy sięgnąć po Komplety naprawcze ZMG, by szybko przywrócić im sprawność.

W halach spożywczych dba się również o brak plątaniny węży. Dlatego producenci instalują Płyty przyłączeniowe ZMG (np. wariant 3/2 G1/4). Takie rozwiązanie ogranicza liczbę połączeń i ułatwia utrzymanie czystości.Przemysł napojowy

Rozlewnie wody, browary czy zakłady produkujące soki wykorzystują intensywnie zawory 3/2 i 5/2 do sterowania przepływem cieczy. Cewki ZMG dostępne są w wariantach 24 V DC, 230 V AC itp., co pozwala na prostą integrację z różnymi standardami zasilania. Komplet naprawczy z odpowiednimi uszczelkami zapobiega wyciekom i chroni przed stratami surowca. Płyty przyłączeniowe pomagają skonsolidować wiele zaworów na jednym bloku, upraszczając konserwację i wymianę elementów.Automotive (przemysł motoryzacyjny)

W motoryzacji pneumatyka wspomaga linię montażu, roboty spawalnicze czy systemy podnoszenia. Częste przełączenia zaworów (nawet kilkadziesiąt razy na minutę) wymagają niezawodnych cewek elektromagnetycznych. Modele z diodą tłumiącą minimalizują ryzyko przepięć, chroniąc sterowniki PLC. Komplet naprawczy ZMG przydaje się, gdy zawór intensywnie eksploatowany wymaga odświeżenia uszczelek. Płyty przyłączeniowe w formie wysp zaworowych (n-10, n-12) usprawniają rozbudowane stacje robotów, pozwalając szybciej lokalizować ewentualne awarie.Przemysł farmaceutyczny

Tu liczy się sterylność i dokładność. Zawory muszą działać precyzyjnie, a ewentualne nieszczelności mogłyby zanieczyścić produkt. Dlatego stosuje się Komplety naprawcze ZMG, by regularnie wymieniać uszczelki i zapobiegać mikrouszczelkom. Jednocześnie cewki ZMG, dzięki solidnej konstrukcji i opcjonalnym wtyczkom LED, pozwalają na szybkie zdiagnozowanie problemu. Płyty przyłączeniowe sprawiają, że instalacja jest zwarta, a odłączenie pojedynczego zaworu nie wymusza demontażu całego modułu.Chemia i petrochemia

W rafineriach czy fabrykach chemikaliów zawory pneumatyczne są narażone na kontakt z agresywnymi oparami, wysoką temperaturą lub wibracjami. Cewki ZMG, szczególnie wzmocnione wersje, potrafią wytrzymać trudne warunki. Jeśli zawór wymaga regeneracji, wystarczy sięgnąć po komplet naprawczy dedykowany do ZMG. Płyty przyłączeniowe jednoelementowe G1/4 lub G1/8 minimalizują ryzyko wycieków, bo redukują liczbę złączek i połączeń.Drzewny i papierniczy

W tartakach i papierniach jest mnóstwo pyłu i kurzu. Zawory 5/2 czy 3/2 pracują w intensywnych cyklach, sterując mechanicznymi układami transportu drewna czy rolek papieru. Solidne cewki ZMG wytrzymują wysoką częstotliwość przełączeń i ewentualne wstrząsy. W razie zużycia uszczelek, personel sięga po komplet naprawczy, nie przerywając na długo procesu. Płyty przyłączeniowe upraszczają rozbudowane systemy, bo łączą wiele zaworów w jedną łatwą do serwisowania wyspę.Przemysł kosmetyczny

Kremy, szampony, balsamy – przy ich produkcji liczy się precyzyjne dozowanie i szybkie przezbrojenie linii. Zawory 3/2 i 5/2 z cewkami ZMG zapewniają płynne przełączanie między kolejnymi etapami. Jeśli wystąpi drobna usterka, komplet naprawczy szybko ją usunie. Płyty przyłączeniowe, np. z 8 czy 10 gniazdami, porządkują instalację i ograniczają czas przezbrojeń, bo zawory są zlokalizowane blisko siebie.Opakowania i logistyka

W nowoczesnych magazynach i centrach dystrybucyjnych przenośniki, sortowniki i chwytaki wspomagają transport paczek. Cewki elektromagnetyczne przełączają zawory sterujące poduszkami powietrznymi czy zapadniami. Gdy cewka ZMG się zużyje, mechanicy szybko ją wymieniają, bo dostosowanie do zaworu ZMG nie sprawia problemów. Płyty przyłączeniowe n-12 lub n-15 pozwalają jednym węzłem zarządzać kilkunastoma siłownikami, co upraszcza rozkład przewodów.Robotyka i mechatronika

W robotach manipulacyjnych pneumatyka służy do chwytania, podnoszenia czy obracania elementów. Cewki ZMG o niskiej mocy (3 W) nie obciążają zbytnio zasilania akumulatorowego w robotach mobilnych. W razie nieszczelności zaworu, można zaaplikować odpowiedni komplet naprawczy. Płyty przyłączeniowe niewielkich rozmiarów (n-2, n-3) sprawdzają się w kompaktowych manipulatorach, gdzie nie ma miejsca na zbyt wiele węży.Systemy bezpieczeństwa

Niektóre linie wymagają natychmiastowego odcięcia dopływu sprężonego powietrza w razie awarii. Zawory bezpieczeństwa z cewkami ZMG potrafią szybko zatrzymać procesy, ograniczając skutki błędów. Cewki z wtyczką LED dają jasny sygnał, czy zawór jest aktywny. Komplety naprawcze ZMG gwarantują przywrócenie szczelności bez zakłócania całego procesu na dłuższy czas.HVAC i systemy klimatyzacji

W dużych budynkach, zwłaszcza przemysłowych, układy wentylacyjne wykorzystują zawory do regulowania przepływu powietrza. Cewki ZMG (110 V AC, 24 V AC czy 230 V AC) umożliwiają sterowanie z poziomu sterowników BMS. Gdy pojawi się przeciek czy problem w zaworze, wystarczy skorzystać z gotowego zestawu naprawczego. Płyty przyłączeniowe, choć rzadziej używane w HVAC, też mogą uprościć budowę systemu, gdy kilka zaworów odpowiada za różne strefy wentylacji.Górnictwo i wydobycie

W kopalniach pneumatyka steruje bramami, zapadniami czy systemami chłodzenia. Z uwagi na pył i wstrząsy, zawory i cewki muszą być solidne. ZMG oferuje trwałe obudowy elektromagnesów, a płyty wysp zaworowych gwarantują mniejszą liczbę węży w ekstremalnych warunkach. Personel docenia kompaktowe rozwiązania i łatwość wymiany uszkodzonych elementów.Laboratoria i prototypownie

W R&D niejednokrotnie konfiguruje się różne prototypowe instalacje pneumatyczne. Cewki ZMG w kilku wariantach napięcia pozwalają szybko eksperymentować z różnymi źródłami zasilania. Komplety naprawcze są przydatne, gdy prototyp intensywnie przełącza zawory i trzeba je często regenerować. Płyty przyłączeniowe n-2 lub n-4 zmniejszają chaos w układzie testowym, pozwalając skupić się na badaniach.Maszyny rolnicze

Nowoczesne maszyny rolnicze (kombajny, prasy) coraz częściej wykorzystują zintegrowane pneumatyki do sterowania funkcjami. Cewki ZMG na napięcie 12 V DC mogą być zasilane z akumulatora. Komplety naprawcze wydłużają żywotność zaworów w trudnych polowych warunkach. Płyty przyłączeniowe zaś porządkują przewody, minimalizując ryzyko ich uszkodzenia przy jeździe po nierównym terenie.Przemysł lakierniczy i malarski

Linie do malowania proszkowego czy natryskowego wykorzystują zawory pneumatyczne do sterowania przepływem powietrza. Cewki ZMG radzą sobie z kurzem lakierniczym, zwłaszcza modele z diodą tłumiącą, zabezpieczające sterownik. Płyty przyłączeniowe upraszczają instalację w kabinie lakierniczej. Można szybko wymienić jeden zawór, nie demontując reszty.Produkcja mebli i wyposażenia wnętrz

Prasy do klejenia, systemy cięcia i okleinowania nierzadko używają pneumatycznych siłowników. Cewki ZMG kontrolują zawory 5/2 do aktywacji i deaktywacji docisków. W razie problemów z uszczelnieniem zaworów, sięgasz po komplety naprawcze ZMG, by błyskawicznie przywrócić sprawność. Płyty przyłączeniowe pozwalają rozmieścić do kilkunastu zaworów na jednym bloku, co jest korzystne przy dużych stołach montażowych.Linie do wytwarzania AGD

Produkcja pralek, lodówek czy zmywarek opiera się często na pneumatyce (podnośniki, dociski, manipulatory). ZMG G1/4 5/2 stanowią popularny wybór w tym segmencie. Cewki z wtyczką LED pomagają szybko zauważyć brak zasilania czy awarię. Dzięki płytom przyłączeniowym, zaprojektowanym w standardzie n-10 czy n-12, inżynierowie budują modułowe stacje robocze.Rozwiązania OEM

Producenci maszyn (OEM) często kompletują moduły pneumatyczne i sprzedają je dalej. Seria ZMG zapewnia uniwersalność: różne cewki, naprawcze zestawy i płyty. Dzięki temu można dostosować produkt do wymagań klienta, czy to w zakresie napięcia zasilania, czy liczby zaworów.Systemy chłodnicze

W niektórych systemach chłodzących i klimatyzacyjnych zawory pneumatyczne regulują przepływ czynnika. Cewki ZMG o niskiej mocy nie przegrzewają się, co bywa ważne w chłodniach lub komorach o obniżonej temperaturze. Komplet naprawczy ratuje sytuację, gdy niskie temperatury przyspieszają zużycie elastomerów w zaworze.Transport wewnątrzzakładowy

Taśmociągi, windy towarowe, karuzele magazynowe – tu także liczy się niezawodność pneumatyki. Cewki i elektromagnesy ZMG dobrze sobie radzą przy częstych załączaniach, a płyty 5/2 G1/8 n-8 sprawiają, że zespół zaworów jest zlokalizowany w jednym panelu sterowniczym. Gdy jeden zawór ulega awarii, pozostałe działają normalnie.Przemysł opakowań szklanych

Linie produkujące butelki czy słoiki mają swoje specyficzne wymagania dotyczące czystości i stabilności ciśnienia. Komplet naprawczy ZMG dba o szczelność zaworów, a płyty 3/2 G1/4 zapewniają szybkie przełączanie powietrza dociskającego formy szklane.Stacje testowe i laboratoria metrologiczne

Zawory 3/2 i 5/2 mogą sterować przepływami gazów w aparaturze badawczej. Cewki ZMG z wtyczkami LED (np. 24 V DC) są praktyczne w stanowiskach testowych, bo od razu widać aktywne kanały. Po zużyciu uszczelnień wystarczy sięgnąć po odpowiedni zestaw naprawczy, co jest tańsze niż wymiana całego zaworu.Aplikacje mobilne

Pojazdy czy platformy autonomiczne (AGV) korzystają z układów pneumatycznych do sterowania zawieszeniem lub hamulcami pomocniczymi. Cewki 12 V DC ZMG sprawdzają się w takich maszynach, a płyta n-4 czy n-6 potrafi zgrupować potrzebne zawory. Kompaktowość i łatwy montaż to duży plus.Systemy na farmach wiatrowych

Czasem turbiny wiatrowe mają elementy pneumatyczne (hamulce, systemy awaryjne). Cewki z serii ZMG zapewniają natychmiastowe działanie w razie konieczności zatrzymania rotoru. Komplet naprawczy ZMG przydaje się, gdy warunki atmosferyczne (wilgoć, sól morska) przyspieszają zużycie uszczelek.Instalacje próżniowe

Niektóre wersje zaworów 3/2 potrafią obsługiwać delikatną próżnię, jeśli konstrukcja płyty i uszczelek na to pozwala. Płyty przyłączeniowe ZMG, dobrze uszczelnione, minimalizują przenikanie powietrza do układu. To istotne w procesach pakowania w atmosferze ochronnej czy w laboratoriach.

Poznanie danych technicznych jest kluczowe przy doborze oraz użytkowaniu akcesoriów z serii ZMG. Dzięki nim wiesz, jak zaprojektować instalację, jakie napięcie czy rodzaj gwintów wybrać, a także jakiego ciśnienia możesz się spodziewać. W tej części omówimy najważniejsze parametry dla trzech grup produktów: Cewki i elektromagnesy ZMG, Komplety naprawcze ZMG oraz Płyty przyłączeniowe ZMG.

Cewki i elektromagnesy ZMG

a) Napięcie zasilania

Dostępne warianty DC: 12 V, 24 V.

Dostępne warianty AC: 24 V, 110 V, 230 V (często 50/60 Hz).

W niektórych modelach dioda tłumiąca chroni przed przepięciami.

b) Moc znamionowa

Typowe wartości: 3 W, 6,5 W, 8,5 VA, 5 W (zależnie od modelu).

Niższa moc oznacza mniejsze nagrzewanie cewki. Wyższa moc zapewnia szybsze przełączanie i pewniejsze przyciąganie rdzenia.

c) Klasa obciążenia i cykl pracy

Większość cewek ZMG może pracować w trybie ciągłym 100% ED.

Dopuszczalne wahania napięcia to zazwyczaj ±10%.

d) Stopień ochrony (IP)

Przy prawidłowo założonych wtyczkach LED/standardowych, cewki często osiągają IP65.

Szczelna obudowa chroni uzwojenie przed pyłem i wilgocią.

e) Temperatura otoczenia

Zakres przeważnie –10°C do +50°C (lub +60°C). Przy wyższej temperaturze należy monitorować nagrzanie się cewki.

f) Montaż

Cewki nakładasz na rdzeń zaworu i dokręcasz nakrętką bądź klamrą. Wtyczka DIN (EN 175301-803) zapewnia standardowe podłączenie elektryczne.

Wersje z LED sygnalizują, czy cewka jest pod napięciem.

Komplety naprawcze ZMG

a) Zestaw elementów

Uszczelki (oringi, manszety) z elastomerów: NBR, EPDM, FKM, w zależności od kompatybilności z medium i temperaturą.

Sprężyny, prowadnice lub mikrozaworki, jeśli zawór zawiera takie części eksploatacyjne.

Ewentualnie dodatkowe drobne elementy mechaniczne (np. tłoczek, ślizgi).

b) Zgodność z zaworami

Producent wyraźnie określa, które komplety pasują do zaworów 3/2, 5/2 w rozmiarach G1/8, G1/4, G3/8, a nawet większych.

Kody katalogowe (np. KN ZMG cz.zam. - ...) informują, czy dany zestaw naprawczy jest kompatybilny z określonym modelem zaworu ZMG.

c) Temperatura pracy

W zależności od typu elastomeru (NBR do –10°C/+80°C, FKM nawet do +120°C). Dokładne wartości zależą też od ciśnienia i częstotliwości przełączeń.

d) Ciśnienie robocze

O-ringi i uszczelki muszą znosić ciśnienie typowe dla danego zaworu. Zwykle to 0–10 bar.

Przy ekstremalnych ciśnieniach rzędu 12–15 bar warto zweryfikować, czy materiał oringów jest wystarczający.

e) Środowisko chemiczne

Uszczelki FKM (Viton) radzą sobie z olejami i substancjami agresywnymi. EPDM – z parą wodną i gorącą wodą. NBR – z olejami mineralnymi. Dobór zależy od medium w instalacji.

Płyty przyłączeniowe ZMG

a) Wyspy zaworowe 3/2 i 5/2

Rozmiary gwintów: G1/8 lub G1/4.

Liczba gniazd: od n-2 do n-15.

Jednoelementowa budowa zwiększa trwałość i zmniejsza liczbę miejsc potencjalnych przecieków.

b) Ciśnienie robocze

Najczęściej do 10 bar (opcjonalnie więcej w wersjach wzmocnionych).

Przekroczenie nominalnego ciśnienia grozi odkształceniem płyty.

c) Materiał korpusu

Z reguły anodowane aluminium (lekkość, odporność na korozję).

W wybranych wersjach możliwa stal nierdzewna dla agresywnych środowisk.

d) Temperatura otoczenia

Podobnie jak w cewkach: –10°C do +60°C. Zależy też od materiału uszczelek w zaworach.

e) Kanały przepływowe

Zaprojektowane do minimalizowania spadków ciśnienia.

Wersje 5-drogowe posiadają 5 portów (P, A, B, R, S). Wersje 3-drogowe – 3 porty (P, A, R).

f) Moment dokręcania zaworów

Zalecenia: 2–3 Nm dla śrub M4/M5 (w zależności od zaleceń producenta).

Zbyt silne dokręcenie grozi deformacją oringów lub uszkodzeniem gwintów aluminium.

g) Rozmieszczenie otworów montażowych

Umożliwia stabilne przytwierdzenie płyty do ramy maszyny. Unika się wibracji i przesunięć.

Dokumentacja zwykle zawiera rysunki CAD (2D, 3D) z wymiarami.

h) Wydechy i zasilanie

Konstrukcja płyt często łączy wydechy w jeden lub dwa zbiorcze kanały.

Zasilanie P występuje wspólne dla wszystkich gniazd.

Ogólne parametry i kompatybilność

a) Zakres ciśnień

Typowo 0–10 bar, możliwe są prace przy próżni w ograniczonym stopniu, jeśli zawory wspierają takie warunki.

b) Częstotliwość przełączeń

Cewki ZMG i solidne uszczelki w zaworach radzą sobie z tysiącami przełączeń na dobę. Komplet naprawczy bywa wymagany po setkach tysięcy cykli.

c) Klasy szczelności

Zarówno cewki, jak i płyty, mogą osiągać IP65 przy prawidłowym montażu. Zależy to od jakości uszczelnienia wtyczek i gwintów.

d) Temperatura medium

Jeśli medium jest gorące (np. para do 100°C), należy użyć uszczelek o wyższej odporności termicznej, np. Viton. Standardowo układy pneumatyczne pracują z powietrzem o 5–50°C.

e) Zasilanie elektryczne i obwód sterowania

Cewki AC lub DC. Komplet naprawczy nie wpływa na zasilanie, natomiast płyty mechanicznie łączą zawory, ale nie determinują elektrycznej natury sterowania.

f) Przepływ (kv, Cv)

W odróżnieniu od samych zaworów, płyty rzadziej mają precyzyjnie określone kv. Należy sprawdzić, czy rozmiar G1/8 czy G1/4 wystarczy dla docelowego przepływu.

Normy i standardy

Seria ZMG zgodna z europejskimi dyrektywami (CE). Może spełniać normy DIN, ISO w zakresie wymiarów montażowych i bezpieczeństwa.

Zaleca się stosowanie w instalacjach z filtracją powietrza, by uniknąć szybkiego zużycia uszczelek.

Przykładowe tabele parametryczne

Cewka ZMG: Napięcie 24 V DC, moc 6,5 W, IP65, cykl pracy 100% ED, wtyczka DIN.

Komplet naprawczy ZMG do zaworu 5/2 G1/4: uszczelki NBR, sprężyna stali nierdzewnej, przeznaczone do ciśnienia max 10 bar, temp. max +80°C.

Płyta przyłączeniowa 5-dr. G1/4 n-8: ciśnienie robocze 0–10 bar, konstrukcja anodowana, wymiary ok. (dł. × szer. × wys.), waga ~x kg.

Zalecenia producenta

Unikać przekraczania ciśnienia max, bo to może skutkować rozszczelnieniem.

Dobierać cewki i naprawcze zestawy ściśle do typu zaworu (3/2, 5/2 itp.).

Montować płyty na równym i stabilnym podłożu, zapobiegając deformacjom.

W aplikacjach o wysokiej częstotliwości przełączeń planować przeglądy oringów co kilkaset tysięcy cykli.

Przykładowa konfiguracja

Wyspa zaworowa 5-dr. G1/8 n-4:

4 miejsca dla zaworów 5/2.

Zasilanie P w standardzie G1/8, wydechy R i S również G1/8.

Wyjścia A i B w każdym gnieździe – G1/8.

Materiał: aluminium anodowane, uszczelki NBR, max ciśnienie 10 bar, temp. –10°C do +60°C.

Bezpieczeństwo ciśnieniowe

Producent przeprowadza testy fabryczne, w których płyta jest obciążana ciśnieniem wyższym o 20–30% niż nominalne. To gwarantuje rezerwę bezpieczeństwa.

Należy unikać gwałtownych uderzeń ciśnienia (tzw. surge), np. przy nagłym otwarciu zaworu głównego bez stopniowej regulacji.

Konserwacja i przegląd

Dla cewki: sprawdzanie rezystancji uzwojenia, kontrola temperatury, oględziny wtyczki.

Dla kompletu naprawczego: przechowywanie w oryginalnym opakowaniu, by elastomery nie uległy starzeniu.

Dla płyty przyłączeniowej: weryfikacja dokręcenia śrub zaworowych, badanie nieszczelności, czyszczenie kanałów z zanieczyszczeń.

Wpływ temperatury na cewki

Wyższa temperatura otoczenia zwiększa rezystancję drutu w cewce, co może obniżać siłę przyciągania. W skrajnych warunkach cewka AC może generować brzęczenie.

Wersje z diodą chronią sterownik przed przepięciami, ale też mogą delikatnie ograniczać szybkość rozłączania zaworu.

Łatwość identyfikacji

CPP PREMA zwykle oznacza produkty takimi kodami: “ZMG cewka 24 V DC 6,5 W”, “KN ZMG cz.zam.” (komplet naprawczy) czy “Wyspa zaworowa 5-dr. G1/4 n-10”. To upraszcza dobór i zamawianie części zamiennych.

Adaptacja do różnych branż

ZMG zaprojektowano tak, by jeden zestaw pasował do wielu aplikacji. Tylko moc cewki, rodzaj uszczelnienia i wielkość płyty się zmienia.

Standardowe parametry, takie jak 6–8 bar, 0 do +60°C, IP65, wystarczają w 80% zastosowań przemysłowych.

Przykład parametru: wtyczka LED

Napięcie: 24 V DC, sygnalizacja LED.

IP65 po zmontowaniu z cewką i uszczelką.

Maksymalny prąd diody ~10–20 mA.

Niezawodność w dłuższym okresie

W normalnych warunkach cewki pracują setki tysięcy cykli bez awarii. Komplet naprawczy bywa potrzebny co kilkaset tysięcy cykli w zaworze (zależnie od intensywności pracy).

Płyty praktycznie nie ulegają zużyciu, chyba że dojdzie do mechanicznego uszkodzenia lub przeciążenia ciśnieniem.

Ciągła praca cewki

W 100% ED cewka może być zasilana non stop, o ile temperatura nie przekracza wartości granicznych.

Przy dłuższym podtrzymaniu sygnału cewka się nagrzewa, ale konstrukcja dopuszcza takie warunki.

Rozdzielczość sterowania

Dla siłowników małej średnicy wystarczy cewka 3 W, by zawór działał sprawnie. Dla większych przepływów lepsza jest cewka 6,5 W lub 8,5 VA, aby uzyskać szybką reakcję.

Akcesoria wspomagające

Tłumiki wydechu, filtry F.R.L. czy złączki do węży to dodatkowe elementy poprawiające kulturę pracy instalacji.

Wtyczki z diodą lub bez – zależnie od potrzeb.

Dostępność specjalnych wariantów

Bywa, że producent oferuje niestandardowe materiały uszczelek (np. PTFE) lub wzmocnioną obudowę cewki, jeśli klient tego potrzebuje.

W przypadku środowisk wybuchowych (ATEX) konieczne są cewki i zawory certyfikowane do stref zagrożenia. Standardowa seria ZMG nie zawsze pokrywa takie wymogi, warto to sprawdzić.

Transport i składowanie

Zalecane przechowywanie w suchych warunkach, w temperaturze pokojowej. Chronić przed uderzeniami mechanicznych.

Komplet naprawczy w oryginalnym opakowaniu potrafi zachować właściwości elastomerów przez kilka lat.

Normy i certyfikaty

CE, ewentualnie zgodność z ISO, DIN, PN.

Każdy produkt ma swoją instrukcję, do której dołączane są informacje o testach i procedurach jakościowych.

Zalety modularności

Możesz łączyć cewki, naprawcze zestawy i płyty. W zależności od potrzeb, te elementy tworzą kompletny układ sterowania.

Jeśli zawór intensywnie pracuje, szybko wymienisz uszczelki. Jeśli masz zmiany w linii, zaadaptujesz płytę, dodając nowe gniazdo.

Rozbudowane instalacje

W dużych fabrykach instaluje się kilkadziesiąt płyt i setki zaworów. ZMG, dzięki spójności parametrów, upraszcza zamawianie części i obsługę serwisową.

Interakcja z systemami sterowania

Cewki sterujesz przez przekaźniki, moduły PLC, sieci komunikacyjne (np. Profibus, Profinet, EtherCAT), ale to cewki decydują, czy zawór się otwiera.

Płyta przyłączeniowa sama nie ma elektroniki, służy wyłącznie do organizacji przewodów i zaworów.

Przykład standardowej konfiguracji

Linia spożywcza: płyta 5-dr. G1/4 n-8, 8 zaworów ZMG 5/2 z cewkami 24 V DC 3 W, filtry i zawory bezpieczeństwa. W razie problemu, zestaw naprawczy ZMG 5/2 24 V DC pozwala szybko wymienić uszczelki suwaka. Ciśnienie robocze 6 bar, prędkość przełączeń do 10 cykli/sekundę.

Materiały użyte do produkcji elementów serii ZMG mają decydujący wpływ na wytrzymałość, odporność korozyjną i ogólną trwałość. Chodzi o trzy grupy: Cewki i elektromagnesy, Komplety naprawcze oraz Płyty przyłączeniowe. Każda z nich wymaga nieco innych tworzyw, ale łączy je wspólny cel – zapewnić niezawodność przy intensywnym użytkowaniu.

Obudowy cewek i elektromagnesów

W cewkach ZMG stosuje się wzmocnione tworzywo sztuczne (np. poliamid lub PBT), odporne na temperaturę i pęknięcia.

Uzwojenie bywa nawijane drutem miedzianym o izolacji klasy F/H (wytrzymałość do ok. 155–180°C). Zapewnia to stabilność w trudnych warunkach i przy długotrwałym podtrzymaniu zasilania.

Rdzeń i tuleja (tzw. liner) często wykonane są z ferromagnetycznej stali nierdzewnej, co daje dobre parametry magnetyczne i zabezpiecza przed korozją.

Wtyczki LED i złącza elektryczne

Producenci stosują znormalizowane wtyczki wg EN 175301-803 (DIN 43650). Korpus z poliamidu lub poliwęglanu wytrzymuje uderzenia i zapewnia szczelność IP65.

Styki powstają z miedzi bądź mosiądzu, pokrytego warstwą niklu, by zapewnić lepszą przewodność i brak korozji.

Dioda LED, jeśli obecna, wlutowana jest na płytce drukowanej, chronionej zalewą epoksydową.

Zestawy naprawcze (komplety ZMG)

Kluczowe są tutaj uszczelki elastomerowe (NBR, FKM, EPDM). Każdy rodzaj wyróżnia się inną odpornością na temperaturę, oleje czy chemikalia.

W zestawie często znajdziesz sprężyny z hartowanej stali nierdzewnej, które nie ulegają korozji w warunkach wilgoci i intensywnego użycia.

Gdy zawór wymaga prowadnic lub drobnych elementów plastikowych, stosuje się tworzywa typu PTFE (teflon) czy POM, redukujące tarcie i odporne na zużycie.

Korpusy płyt przyłączeniowych

Najczęściej materiałem bazowym jest aluminium anodowane. Zapewnia lekkość, wysoką sztywność i dobrą ochronę przed utlenianiem.

Warstwa anodowa twardnieje i redukuje ryzyko zarysowań. Przy dużej liczbie montowanych zaworów, minimalizuje się uszkodzenia przy częstym demontażu.

W wersjach specjalnych lub na zamówienie występuje stal nierdzewna. Ten wariant jest droższy i cięższy, ale przydaje się w środowiskach silnie korozyjnych (chemia, morska mgła).

Powłoki i obróbka

Aluminium często jest frezowane CNC, by uzyskać dokładne kształty kanałów przepływowych. Następnie przechodzi proces anodowania, zwiększający odporność na korozję.

W stalowych korpusach płyty (jeśli występują) stosuje się czasem elektropolerowanie lub niklowanie. W efekcie powierzchnie są gładkie i mniej podatne na przywieranie brudu.

Uszczelnienia w płytach

Przy mocowaniu zaworu do płyty stosuje się oringi. Muszą być dopasowane do rowków w korpusie. Najczęściej spotykane to oringi NBR dla standardowych temperatur. W wysokich temperaturach (80–120°C) poleca się FKM.

Aby zminimalizować tarcie i ułatwić montaż, można posmarować oring niewielką ilością smaru silikonowego.

Śruby i elementy mocujące

Do przykręcania zaworów na płycie używa się zwykle śrub ze stali nierdzewnej. Ich twardość i powłoka antykorozyjna zapewniają trwałość nawet w wilgotnym środowisku.

W płycie gwinty są wycinane w samym aluminium (bądź stali), czasem wzmacniane wprasowanymi tulejkami, jeśli przewiduje się częste wkręcanie i wykręcanie śrub.

Izolacja termiczna i elektryczna w cewkach

Miedziany drut wewnątrz cewki jest pokryty lakierem izolacyjnym o wysokiej temperaturze topnienia. Dodatkowo cewkę wypełnia się żywicą lub tworzywem, które stabilizuje i chroni uzwojenie przed drganiami.

Wtyczka LED, jeśli posiada diodę tłumiącą, zawiera elementy półprzewodnikowe zamknięte w kapsule żywicznej, co chroni je przed wilgocią.

Zabezpieczenia antykorozyjne

Prócz anodowania, kluczowa jest też obróbka krawędzi i szczelin, w których może zbierać się woda. Producent starannie frezuje i szlifuje miejsca, gdzie stykają się oringi, eliminując nierówności.

W cewkach korpus stali węglowej bywa fosforanowany lub oksydowany. Powłoki te ograniczają rdzewienie w wilgotnej atmosferze.

Wpływ materiałów na czyszczenie

Gładkie powierzchnie ułatwiają usuwanie zabrudzeń, ważne w spożywce i farmacji. W razie potrzeby można stosować środki czyszczące, nie obawiając się uszkodzeń korpusu.

Przy stali nierdzewnej i anodowanym aluminium agresywne detergenty są mniej groźne, chociaż zawsze warto sprawdzić kompatybilność chemiczną.

Ekologiczny aspekt

Aluminium, stal nierdzewna i miedź (drut w cewkach) nadają się do recyklingu.

Trwałość tych materiałów wydłuża czas eksploatacji podzespołów, co zmniejsza ilość odpadów.

Testy i certyfikacja

Każdy egzemplarz jest testowany pod kątem wytrzymałości i szczelności. Producent posiada systemy jakości (ISO 9001), co potwierdza rzetelność produkcji.

Wytrzymałość na uderzenia i wibracje

W cewkach ZMG przewiduje się solidne prowadzenie rdzenia, by ograniczyć skutki drgań.

W płytach z anodowanego aluminium ewentualne uderzenia nie powodują pęknięć, chyba że siła jest skrajnie duża.

Korzyści wynikające z doboru wysokiej klasy materiałów

Mniej awarii, bo uszkodzenia mechaniczne i korozja pojawiają się rzadziej.

Stabilne parametry przepływu i ciśnienia, bez ryzyka rozszczelnienia.

Możliwość pracy w wymagających branżach (farmacja, chemia, spożywka), gdzie bezpieczeństwo jest kluczowe.

Wpływ temperatury na właściwości elastomerów

NBR (ok. –10°C do +80°C): standardowy, dobry przy olejach, niewskazany przy wysokiej temperaturze lub silnych chemikaliach.

FKM/Viton (do +120°C, nawet +150°C): świetna odporność chemiczna i termiczna. Droższy, ale niezawodny w trudniejszych warunkach.

EPDM: dobra odporność na wodę i parę, za to słabsza na oleje mineralne.

Zastosowanie metali kolorowych

W niektórych kompletach naprawczych występują mosiężne elementy. Mosiądz jest łatwy w obróbce i dobrze pracuje w kontakcie z różnymi mediami.

W cewkach wtyki bywają z mosiądzu pokrytego niklem, co poprawia odporność na korozję.

Uszlachetniane tworzywa

Poliamidy z włóknem szklanym (PA + GF) spotykane w obudowach cewek. Dają większą stabilność wymiarową i wyższą wytrzymałość na uderzenia.

Czystość montażu

Producent dba o to, by w trakcie składania wyeliminować opiłki i kurz, które mogłyby wpłynąć na uszkodzenia oringów.

W halach produkcyjnych stosuje się sprężone powietrze do przedmuchiwania podzespołów przed złożeniem.

Długa żywotność

Dzięki trafnemu doborowi materiałów, seria ZMG nie wymaga częstych wymian.

Ewentualne zużycie dotyczy głównie części elastomerowych. Reszta, czyli korpus płyty czy rdzeń cewki, służy latami.

Kompatybilność chemiczna

Zanim użyjesz cewki i zaworów ZMG z agresywnymi mediami, zweryfikuj tabele odporności. Niewłaściwy elastomer może szybko pękać, powodując nieszczelności.

Przechowywanie materiałów zapasowych

Komplet naprawczy trzymaj w oryginalnej folii, chroniącej przed ozonem i promieniowaniem UV.

Cewki i płyty w kartonach, w suchym magazynie, z dala od substancji żrących.

Optymalny wybór

Jeśli stawiasz na lekkość i standardowe ciśnienie 6–8 bar, wybierz anodowane aluminium.

Dla ekstremalnych warunków (chemiczne opary, wysokie temp.), warto rozważyć stal nierdzewną i oringi Viton.

Wygląd i oznaczenia

Płyty z anodowanego aluminium mają często matowy srebrzysty kolor, zawory w cewkach ZMG są czarne lub ciemnoszare. Producent umieszcza logo i symbole portów, co upraszcza instalację.

Rozwój technologii

CPP PREMA stale udoskonala swoje rozwiązania. Testuje nowe powłoki antykorozyjne, wprowadza lżejsze stopy aluminium czy tworzywa o lepszej izolacyjności cieplnej.

Dzięki temu klienci dostają coraz bardziej zaawansowane produkty, zachowując pełną kompatybilność wsteczną.

Montaż akcesoriów z serii ZMG – cewek, kompletów naprawczych i płyt przyłączeniowych – wymaga dbałości o szczegóły. Poprawne wykonanie przekłada się na brak nieszczelności, stabilną pracę zaworów i bezpieczeństwo w zakładzie. Poniższe kroki pomogą Ci zainstalować wszystkie elementy bez zbędnych problemów.

Przygotowanie stanowiska i narzędzi

Zapewnij czystość wokół miejsca pracy. Usuwaj opiłki, pył i ewentualne rozlane płyny.

Zgromadź niezbędne narzędzia: klucze płaskie, nasadowe, imbusowe, wkrętak, klucz dynamometryczny (opcjonalnie).

W razie pracy z cewkami – miernik do sprawdzenia rezystancji lub kontroli zasilania.

Montaż płyty przyłączeniowej ZMG

Wybierz miejsce w maszynie, gdzie wyspa zaworowa będzie łatwo dostępna. Unikaj stref narażonych na uderzenia czy skrajne temperatury.

Przyłóż płytę do ramy lub stelaża. Upewnij się, że otwory montażowe w płycie zgrywają się z przygotowanymi w maszynie.

Wkręć śruby. Dokręcaj stopniowo. Jeśli producent podaje moment (np. 5–8 Nm), użyj klucza dynamometrycznego. Nie przekręcaj gwintów w aluminium!

Sprawdź stabilność. Płyta nie powinna się ruszać.

Instalacja zaworów na płycie

Zazwyczaj zawory 3/2 i 5/2 ZMG mają uszczelki w zestawie lub oringi w rowkach. Upewnij się, że oringi leżą równo.

Delikatnie wsuwaj każdy zawór w gniazdo płyty, pasując porty P, A, B, R, S (dla 5/2) bądź P, A, R (dla 3/2). Zwróć uwagę, by nic się nie podwinęło.

Przykręć zawór do płyty za pomocą przewidzianych śrub. Dokręcaj równomiernie, by uniknąć przechylenia.

Jeśli zamierzasz użyć tylko części gniazd, zaślep pozostałe, by uniknąć wycieków.

Podłączanie przewodów pneumatycznych

Oznacz węże i złączki, co ułatwi późniejsze serwisowanie.

Podłącz zasilanie powietrzem do portu P. W płycie jest to kanał wspólny dla wszystkich zaworów (w wyspach 5/2).

Wydechy (R, S) można poprowadzić do tłumików lub na zewnątrz maszyny.

Wyjścia A i B kieruj do siłowników, układów dozujących lub innych urządzeń, które zawór ma sterować.

Instalacja cewek i elektromagnesów

Na zawór załóż cewkę ZMG, nakładając ją na rdzeń. Upewnij się, że cewka przylega prawidłowo i nie ma luzów.

Dokręć nakrętkę cewki lub klamrę mocującą, zgodnie z instrukcją. Zbyt duża siła może uszkodzić obudowę cewki. Zbyt mała – spowoduje drgania.

Podłącz wtyczkę (DIN) do cewki, doprowadzając przewody. W wersjach z LED dioda wskaże sygnał zasilania.

Komplet naprawczy – wymiana w razie potrzeby

Jeśli zawór jest nieszczelny lub wolniej reaguje, sięgnij po właściwy komplet ZMG. Znajdziesz w nim oringi, uszczelki, sprężyny.

Wyłącz ciśnienie i zasilanie cewki. Demontuj zawór z płyty. Rozkręć korpus zgodnie z dokumentacją.

Usuń stare uszczelki i wyczyść rowki. Załóż nowe elementy. Posmaruj oringi odrobiną smaru silikonowego.

Złóż zawór, sprawdź jego swobodne działanie. Ponownie zamontuj na płycie.

Weryfikacja elektryczna

Sprawdź miernikiem, czy cewka ma odpowiednią rezystancję (zgodną z danymi katalogowymi).

Upewnij się, że diody tłumiące (jeśli cewka je posiada) i wtyczki LED są poprawnie podłączone (faza, neutral dla AC bądź +/– dla DC).

Wstępna próba ciśnieniowa

Podaj minimalne ciśnienie (np. 1–2 bar). Słuchaj, czy z portów nie uchodzi powietrze. Możesz użyć wody z mydłem, by szukać baniek wskazujących nieszczelność.

Jeśli zauważasz wycieki, dokręć śruby w płycie lub zaworze. Uważaj, by nie przesadzić z siłą.

Uruchomienie docelowe

Stopniowo zwiększ ciśnienie do roboczego poziomu (np. 6–8 bar). Obserwuj manometry, czy system nie traci powietrza.

Wyzwól cewki sygnałem ze sterownika (PLC). Sprawdź, czy zawory przełączają się płynnie. Zwróć uwagę na ewentualne opóźnienia.

Test działania siłowników

Jeśli płyta obsługuje siłowniki dwustronne, zaobserwuj ruch tłoków przy włączeniu cewki. Powinny przełączać się bez szarpnięć.

Wersje 3/2 przełączają przepływ P-A i A-R, zależnie od stanu cewki. Upewnij się, że logika odpowiada schematowi.

Dokumentacja i oznakowanie

Po udanym montażu wpisz w karcie serwisowej, jaki wariant płyty (np. 5-dr. G1/4 n-8), jakie zawory i cewki zostały użyte.

Oznacz też porty i węże labelami, by personel szybko identyfikował funkcje.

Regularne przeglądy

Zalecane jest oglądanie płyt i zaworów co kilka miesięcy (w intensywnych liniach nawet częściej). Sprawdzaj, czy nie ma luźnych śrub, czy cewki się nie przegrzewają.

Gdy zauważysz spadek ciśnienia w układzie, nasłuchuj syczenia lub wykonaj test szczelności. Być może wystarczy wymiana oringów w jednym zaworze, co zajmie kilkanaście minut.

Najczęstsze błędy montażowe

Pomylenie portów: np. zasilanie podłączone do R lub S, co zaburza pracę zaworu.

Brak uszczelnienia gwintów: w G1/8 czy G1/4 warto użyć taśmy teflonowej lub specjalnych uszczelek.

Zbyt duży moment dokręcania: aluminium w płycie może się odkształcić, co kończy się rozszczelnieniem.

Nieprawidłowe wpięcie cewki: odwrotna polaryzacja w cewkach DC z diodą bywa szkodliwa dla diody.

Wskazówki dot. bezpieczeństwa

Zawsze odcinaj dopływ powietrza przed demontażem. Sprawdź, czy w systemie nie ma resztek ciśnienia.

Oznaczaj strefę pracy, by nikt nie uruchomił maszyny w trakcie Twojej naprawy.

Pracuj w okularach ochronnych, szczególnie gdy testujesz szczelność sprayem wodnym.

Dopasowanie oringów i uszczelek

Komplet naprawczy zawiera oringi precyzyjnie dopasowane do geometrii zaworu. Nie mieszaj elementów z innych zestawów.

Unikniesz w ten sposób mikro-nieszczelności i problemów z płynnym przełączaniem zaworu.

Odpowietrzanie układu

Po wszystkich czynnościach montażowych warto powoli odpowietrzyć system, jeśli dojdzie do przeróbek. Upewnij się, że w zaworach nie ma powietrza pod ciśnieniem.

Montaż cewki z LED

Wtyczki LED wymagają podłączenia przewodów zgodnie z opisem L+, L– (dla DC) lub L, N (dla AC).

Jeśli dioda nie świeci, sprawdź polaryzację (w DC) lub ciągłość obwodu (w AC).

Test końcowy

Po uzyskaniu stabilnego działania przy docelowym ciśnieniu, zaleca się kilkukrotne przełączenie zaworów w szybkim tempie. To potwierdza, że nic się nie zacina i uszczelki są dobrze osadzone.

Obserwuj parametry (ciśnienie, czas cyklu siłownika). Jeśli odpowiadają planom projektowym, montaż uznaj za zakończony sukcesem.

Szkolenie personelu utrzymania ruchu

Dobrze jest przeprowadzić krótkie warsztaty pokazujące, jak wymienić cewkę, jak użyć kompletów naprawczych i w jaki sposób wykrywać nieszczelności.

To minimalizuje czas przestoju w razie usterki.

Składowanie części zapasowych

Trzymaj po kilka cewki, parę kompletów naprawczych i oringów w magazynie. Przy awarii reakcja może być natychmiastowa.

Przechowuj je w oryginalnych opakowaniach, unikając bezpośredniego nasłonecznienia i wilgoci.

Rozbudowa instalacji

Jeśli płyta n-10 ma jeszcze wolne gniazda, w każdej chwili dołożysz kolejny zawór. Wystarczy zdjąć zaślepkę i zamontować zawór z cewką.

Dopilnuj jednak, by źródło sprężonego powietrza miało wystarczającą wydajność do obsłużenia dodatkowych siłowników.

Czyszczenie płyty

Zaleca się okresowe przedmuchiwanie sprężonym powietrzem w okolicach portów. Pył i brud czasem gromadzą się w zagłębieniach.

W środowisku spożywczym można myć ciepłą wodą z delikatnym detergentem, by usunąć osady. Uważać, by nie zalać cewek, jeśli nie mają wystarczającej klasy IP.

Monitorowanie temperatury cewki

Jeśli cewka nadmiernie się nagrzewa (powyżej 60–70°C na obudowie), sprawdź napięcie zasilania oraz czy cewka nie jest zbytnio obciążona.

W skrajnych przypadkach rozważ wersję cewki o niższej mocy lub zapewnij lepszą wentylację.

Odporność na drgania

Przy maszynach wibrujących (prasy, młyny) płyty powinny być solidnie przykręcone i ewentualnie zaopatrzone w gumowe podkładki.

Cewki, śruby zaworów i sam korpus płyty regularnie sprawdzaj, by nie doszło do poluzowania.

Poniżej znajdziesz odpowiedzi na najczęstsze pytania związane z Serią ZMG (Cewki i elektromagnesy, Komplety naprawcze, Płyty przyłączeniowe). Te krótkie wyjaśnienia pomogą Ci rozwiać wątpliwości i usprawnić pracę z zaworami pneumatycznymi.

Czy akcesoria ZMG pasują do innych marek zaworów?

Seria ZMG projektuje się głównie do zaworów CPP PREMA, jednak wiele produktów ma standardowe wymiary. Jeśli średnica trzpienia zaworu i układ portów są zgodne, możesz połączyć z innymi markami. Zawsze warto skonsultować się z dokumentacją.Ile czasu zajmuje wymiana uszczelek z kompletu naprawczego ZMG?

Zwykle kilkanaście minut, jeśli masz doświadczenie. Wystarczy odłączyć zawór, zdjąć stare oringi, oczyścić rowki i założyć nowe elementy. Nie musisz wymieniać całego zaworu, co ogranicza przestoje.Czy mogę używać cewek ZMG w strefach ATEX?

Standardowe modele nie zawsze są certyfikowane do stref zagrożenia wybuchem. Jeśli potrzebujesz ATEX, szukaj dedykowanych wariantów bądź zwróć się do producenta o serię z odpowiednimi certyfikatami.Na czym polega różnica między cewką 3 W a 6,5 W?

Moc określa siłę przyciągania i szybkość reakcji cewki, ale też wpływa na nagrzewanie. Cewka 3 W pobiera mniej prądu, co oznacza mniejszą temperaturę, ale nieco słabszą siłę. Wersja 6,5 W jest silniejsza i szybsza, jednak bardziej się nagrzewa i wymaga większego zasilacza.Dlaczego dioda tłumiąca w cewce jest potrzebna?

Przy wyłączaniu cewki w układzie AC generuje się przepięcie indukcyjne. Dioda tłumiąca (zwrotna) chroni sterowniki (np. PLC) przed nagłymi skokami napięcia. Zwiększa to żywotność komponentów elektrycznych.Czy płyty n-2, n-3, n-4 różnią się poza liczbą gniazd?

Główna różnica to liczba portów na zawory. Pozostałe parametry (materiał, rodzaj gwintów) są zbliżone, choć mniejsze płyty bywają krótsze i lżejsze, a większe cięższe i dłuższe.Jak szybko mogę liczyć na dostawę części zamiennych?

CPP PREMA i jej dystrybutorzy zazwyczaj utrzymują na stanie popularne cewki, wtyczki LED i komplety naprawcze. Dostawa bywa możliwa nawet w 24–48 h. W przypadku nietypowych modeli bywa nieco dłużej.Jak rozpoznać uszkodzenie cewki?

Najczęstsze symptomy to brak reakcji zaworu (choć sterownik wysyła sygnał) i wyraźne nadmierne nagrzanie. Możesz zmierzyć rezystancję uzwojenia. Jeśli jest zbyt niska lub przerwana, cewka jest do wymiany.Czy płyty przyłączeniowe mogę zamontować pionowo?

Tak, w większości wypadków orientacja nie ma znaczenia. Jednak skonsultuj się z zaleceniami producenta zaworu. Czasem zawory preferują montaż pionowy, by grawitacja wspomagała ruch suwaka.Czy w komplecie naprawczym znajdę wszystkie uszczelki do całego zaworu?

Z reguły tak. Zestawy ZMG zawierają oringi, manszety, a nawet sprężyny, jeśli takowe wchodzą w skład standardowego wyposażenia zaworu. Należy jednak sprawdzić opis, by potwierdzić zawartość.Jakie jest zalecane ciśnienie pracy zaworów ZMG?

Zwykle 0–10 bar. Wersje wysokociśnieniowe to raczej rzadkość w pneumatyce. Sprawdź kartę katalogową, bo parametry zależą od średnicy zaworu i materiału korpusu.Jak często muszę wymieniać oringi w zaworach 5/2?

To zależy od warunków (temperatura, częstotliwość cykli). Orientacyjnie co kilka setek tysięcy przełączeń lub kiedy pojawi się wyciek. Niejedna firma działa ponad rok czy dwa bez wymiany, jeśli warunki są normalne.Czy płyty przyłączeniowe ZMG wymagają dodatkowego smarowania kanałów?

Nie, standardowo nie smaruje się kanałów. Smar może przyciągać kurz. Wystarczy czyste powietrze, najlepiej z filtracją i osuszaniem.Jak rozwiązać problem nadmiernego brzęczenia cewki AC?

Przyczyną może być niewłaściwe napięcie (np. spadek poniżej nominalnego) lub niewystarczający docisk cewki na rdzeniu zaworu. Sprawdź też, czy w środku nie ma pyłu metalowego.Czym różni się jednoczęściowa płyta od modułowej?

W serii ZMG wszystkie płyty są jednoelementowe. Modułowe rozwiązania to takie, gdzie kolejno dołącza się segmenty. Jednoczęściowy korpus zmniejsza liczbę uszczelek między modułami, zwiększa szczelność i stabilność.Mam zawór 3/2 G1/4. Którą płytę wybrać do 8 zaworów?

Szukaj “Blok płyt przyłączeniowych 3-dr. G1/4 n-08”. W ofercie ZMG są takie warianty.Czy mogę pracować w temperaturze –20°C?

Standardowy zakres to –10°C. Poniżej tej wartości oringi mogą twardnieć i pękać. Możesz poprosić producenta o dedykowane uszczelki do mroźni (np. EPDM przeznaczony do niskich temperatur).Czy dioda LED w wtyczce cewki pobiera dużo prądu?

Zwykle to minimalny pobór, rzędu kilkunastu mA. Nie wpływa istotnie na zużycie energii, a daje wygodną informację o sygnale zasilania.Jak postępować przy rozbudowie z n-5 na n-10?

Jeśli płyta jest n-5, nie rozbudujesz jej do n-10 w prosty sposób – musiałbyś wymienić całą płytę. Lepiej wybrać n-10 od razu, zaślep wolne gniazda i użyj ich później.Czy cewki ZMG można zanurzać w wodzie?

Raczej nie. Choć IP65 chroni przed wodą pod ciśnieniem, pełne zanurzenie (IP68) nie jest standardem. Jeśli potrzebujesz wodoszczelności do zanurzania, to inna kategoria produktowa.Czy występują cewki ZMG na 48 V AC?

Być może są produkowane na zamówienie. Standardowo najszerzej dostępne są 24 V, 110 V i 230 V AC. Skontaktuj się z doradcą CPP PREMA.Komplet naprawczy – czy zawiera cewkę?

Zestaw naprawczy dotyczy elementów mechanicznych i uszczelnień zaworu, nie obejmuje cewki. Cewkę kupujesz osobno, jeśli jest uszkodzona elektrycznie.Jak rozeznać, że zawór wymaga kompletu naprawczego, a nie wymiany na nowy?

Jeśli korpus zaworu jest w dobrym stanie (bez pęknięć), a problem dotyczy głównie wycieków czy spadku wydajności, komplet naprawczy zazwyczaj wystarcza. Gdy zawór jest poważnie uszkodzony mechanicznie, lepiej wymienić cały element.W mojej instalacji jest ciśnienie 12 bar. Czy płyta wytrzyma?

Standardowo do 10 bar. 12 bar to pewne ryzyko. Należy skonsultować się, czy istnieje wzmocniony wariant ZMG albo rozważyć inny typ.Wtyczka LED się świeci, ale zawór nie reaguje. Co robić?

Sprawdź, czy cewka ma właściwą rezystancję. Być może cewka jest spalona, ale prąd przez diodę przepływa. Albo zablokował się suwak zaworu. Demontaż i dokładna diagnoza pomogą wykryć przyczynę.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści