Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Korki

Korki nakręcane z gwintem zewnętrznym mosiądz niklowany seria 80.0131

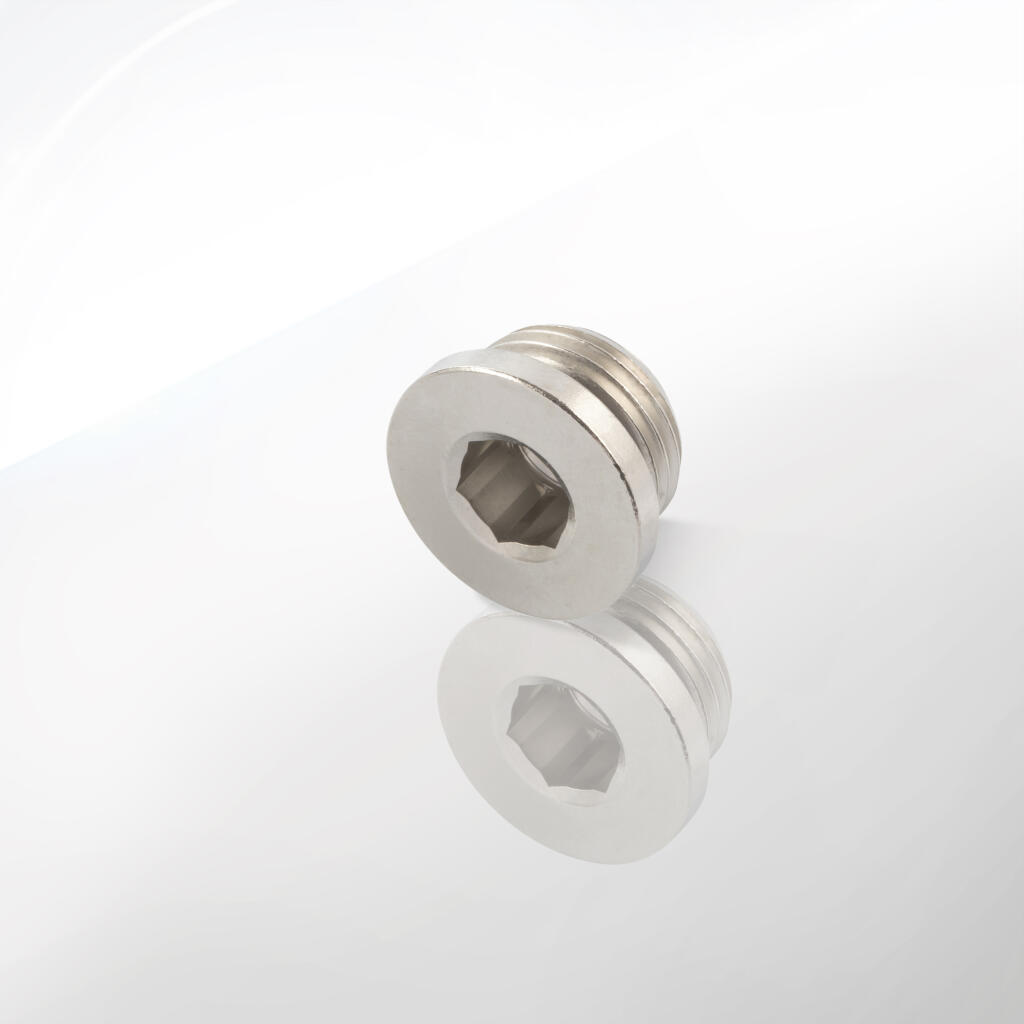

Korki pod imbus z gwintem zewnętrznym i o-ringiem, mosiądz niklowany seria 80.0132

Korki wkręcane mini z gwintem zewnętrznym cylindrycznym, mosiądz niklowany seria 80.0134

Korki z łbem sześciokątnym z gwintem zewnętrznym cylindrycznym, mosiądz niklowany seria 80.0135

Korki nakręcane z gwintem zewnętrznym mosiądz niklowany seria 80.0131

Korki pod imbus z gwintem zewnętrznym i o-ringiem, mosiądz niklowany seria 80.0132

Korki wkręcane mini z gwintem zewnętrznym cylindrycznym, mosiądz niklowany seria 80.0134

Korki z łbem sześciokątnym z gwintem zewnętrznym cylindrycznym, mosiądz niklowany seria 80.0135

Korki

Armatura gwintowana CPP PREMA obejmuje bogatą rodzinę korków rurowych. Produkty te łączą w sobie precyzyjne wykonanie, trwałość materiału oraz estetykę niklowanej powierzchni. W ofercie znajdziesz cztery serie:

80.0131 – korki nakręcane z gwintem zewnętrznym, mosiądz niklowany, do zamykania standardowych przyłączy.

80.0132 – korki pod imbus z gwintem zewnętrznym i fabrycznie zamontowanym o-ringiem, mosiądz niklowany, do szybkiego uszczelniania stożkowego.

80.0134 – mini korki wkręcane z gwintem cylindrycznym, mosiądz niklowany, do punktów o ograniczonej głębokości zabudowy.

80.0135 – korki z łbem sześciokątnym i gwintem cylindrycznym, mosiądz niklowany oraz wariant ze stali nierdzewnej, do montażu kluczem płaskim.

Każdy korek powstaje z dbałością o każdy detal. Korpusy wykonujemy z odlewu ciśnieniowego mosiądzu CW617N. Stop ten zawiera 60–63 % miedzi i 37–38 % cynku oraz śladowe ilości ołowiu i cyny. Ta kompozycja gwarantuje doskonałe właściwości mechaniczne, wysoką wytrzymałość na rozciąganie (≥ 350 MPa) i odporność na korozję podstawową. Wariant 80.0135 w jednej wersji korzysta ze stali nierdzewnej AISI 316. Stal ta cechuje się odpornością na agresywne chemikalia i środowisko morskie.

Proces produkcji rozpoczynamy od odlewania ciśnieniowego w formach stalowych. Utrzymujemy temperaturę stopu na poziomie 900–950 °C i ciśnienie formowania 80 MPa. Wcześniej odgazowujemy stop w kąpieli solankowej. Usuwamy w ten sposób mikropory i segregację faz, co przekłada się na gładką powierzchnię i powtarzalne wymiary od razu po wyjęciu z formy.

Następnie kucie wykańczające pod prasą hydrauliczną 500 t eliminuje naprężenia wewnętrzne. Uzyskujemy jednorodną mikrostrukturę o ziarnie 50–150 µm. Skok gwintu i średnica nominalna każdego wariantu odpowiadają normom ISO 228-1 lub ISO 7-1. Serie 80.0131 i 80.0134 stosują gwint cylindryczny G. W serii 80.0132 stosujemy stożkowy profil R łączony z o-ringiem.

Obróbka CNC nadaje ostateczny kształt każdemu elementowi. Frezujemy gwint z tolerancją ± 0,02 mm. Fazujemy wejście pod kątem 45° na długości 0,8 mm. Frezujemy rowek pod o-ring w serii 80.0132. W serii 80.0135 wycinamy sześciokątne łby z płaskimi ściankami i zagiętymi fazami. Matryce narzędziowe i chłodziwo bez azotanów minimalizują ryzyko korozji narzędzi i detalu.

Warianty mosiężne niklujemy galwanicznie. Kąpiel siarczanowo-chlorkowa pracuje w 45–55 °C przy natężeniu 2–3 A/dm² przez 20–30 min. Uzyskujemy dwuwarstwową ochronę: dyfuzyjną 2–3 µm i dekoracyjną 8–10 µm, co łącznie daje 10–13 µm ± 2 µm. Taka grubość gwarantuje odporność na korozję elektrochemiczną i ścieranie. Test adhezji ASTM B571 potwierdza przyczepność niklu do mosiądzu na poziomie ≥ 150 MPa. Test soli 480 h w 35 °C i 95 % wilgotności nie ujawnia ubytków.

Mini korki serii 80.0134 mają krótką zabudowę (14–22 mm długości całkowitej) i płaskie czoło z gniazdem imbusowym. Dzięki temu montujesz je w ciasnych przestrzeniach podtynkowych i panelach meblowych. O-ring w serii 80.0132 wykonano z NBR 70 ShA. Pierścień gumowy o przekroju 1,5 mm osadza się w precyzyjnie wyfrezowanym rowku. Zapewnia szczelność statyczną bez potrzeby taśmy. Połączenie stożkowe R + o-ring działa już przy niskim momencie dokręcenia.

Korki z łbem sześciokątnym (80.0135) przystosowaliśmy do narzędzi płaskich i nasadowych. Sześć płaskich ścian ułatwia chwyt i równomierne rozłożenie siły. Wariant ze stali cechuje się odpornością na działanie czynników chemicznych i morskiej soli.

Na każdym korku laserujemy logo CPP PREMA, numer serii, oznaczenie gwintu i numer partii. Grawer jest odporny na ścieranie podczas montażu.

Korki CPP PREMA serii korków nakręcanych i wkręcanych sprawdzają się w różnorodnych instalacjach. Stosujesz je tam, gdzie potrzebujesz szybkiego i trwałego zamknięcia przewodów rurowych. Poniżej wymieniamy typowe obszary zastosowań:

Instalacje wodne pitne i użytkowe

Zamykanie odgałęzień rurociągów podczas prób ciśnieniowych. Powłoka niklowa i materiały z atestem WRAS/ACS chronią przed migracją jonów metali. Korki wytrzymują ciśnienie robocze do 16 bar i testowe 24 bar.Systemy centralnego ogrzewania

Zabezpieczanie portów kolektorów i rozdzielaczy. Materiały zachowują szczelność w obiegach wodnych i glikolowych do +120 °C. O-ring w serii 80.0132 toleruje rozszerzalność termiczną.Instalacje gazowe

Korki z atestem DVGW i PN-EN 331 do gazu ziemnego i LPG. Stożkowy gwint R + o-ring w serii 80.0132 zapewnia szczelność do 16 bar bez taśmy gazowej. Warianty cylindryczne wymagają taśmy T plus lub pasty.Systemy pneumatyczne

Zabezpieczenie przewodów sprężonego powietrza w halach produkcyjnych. Powłoka niklowa chroni przed olejami i wilgocią. Sześciokątny łeb ułatwia szybki montaż kluczem.Chłodnictwo i klimatyzacja

Zamknięcie portów serwisowych w układach freonowych. Stal nierdzewna i mosiądz niklowany wytrzymują kondensację i skoki temperatur.Przemysł spożywczy i farmaceutyczny

Uszczelnianie linii CIP, przewodów do czyszczenia parą lub detergentami. Powłoka i materiały spełniają normy higieniczne pH 4–9.Laboratoria i medycyna

Tymczasowe zamykanie przyłączy wodnych i gazowych podczas procedur sterylizacji. Brak migracji metali gwarantuje czystość analiz.Przemysł motoryzacyjny

Testowanie układów paliwowych, chłodniczych i olejowych. Niewielkie korki mini w serii 80.0134 montujesz w ciasnych przestrzeniach silników i skrzyń biegów.Systemy przeciwpożarowe

Blokowanie przewodów testowych w tryskaczach. Korki wytrzymują próby do 24 bar przy zachowaniu szczelności.Budownictwo modułowe i prefabrykaty

Zabezpieczenie elementów sanitarnych i grzewczych podczas transportu i montażu. Krótka zabudowa mini korków minimalizuje ryzyko uszkodzeń.Meble łazienkowe i kuchenne

Dyskretne zatykanie przyłączy podumywalkowych i w panelach szafek. Płaski lub sześciokątny łeb wtapia się w powierzchnię.Przemysł maszynowy i automatyka

Zamykanie przyłączy hydrauliki siłowej i pneumatyki w maszynach CNC. Wytrzymałość na drgania i wibracje sprawdza się w trudnych warunkach produkcyjnych.Energetyka odnawialna

Uszczelnianie portów serwisowych w pompach ciepła, kolektorach słonecznych i kotłach na biomasę.Przemysł chemiczny

Praca w instalacjach z agresywnymi cieczami. Stal nierdzewna AISI 316 i mosiądz niklowany wytrzymują środowiska o pH 2–12.Branża morska i offshore

Zamykanie przewodów paliwowych i wodnych na statkach i platformach. Stalowe warianty cechuje odporność na korozję solną.Warsztaty i serwisy

Zabezpieczanie przewodów testowych w warsztatach samochodowych i serwisach maszyn rolniczych. Szybki montaż i demontaż pozwala na sprawne testy.Hydromasaże, SPA, jacuzzi

Montaż i demontaż dysz i przewodów wodnych. Powłoka niklowa wytrzymuje chlorowaną wodę.Instalacje p.poż. i gaśnicze

Zamykanie przewodów testowych w systemach gaśniczych pianowych i tryskaczowych.Przemysł lekki i meblarski

Zabezpieczanie przewodów w szafkach elektronicznych i panelach dekoracyjnych.Elektronika przemysłowa

Blokada otworów kablowych w obudowach sterowników i paneli rozdzielczych.Systemy sterowania automatyką budynkową

Zamykanie punktów pomiarowych i czujników w systemie BMS.Przemysł drzewny i meblowy

Uszczelnianie instalacji w liniach lakierniczych i suszarniach. Powłoka niklowa chroni przed rozpuszczalnikami.Przemysł tekstylny

Blokowanie przyłączy powietrza i wody w maszynach przędzalniczych.Gastronomia i hotelarstwo

Zamykanie przyłączy do ekspresów, zmywarek i systemów lodówkowych.Przemysł papierniczy

Zamykanie przewodów wodnych i parowych w maszynach do produkcji papieru.

Sekcja „Dane Techniczne” dla rodziny korków CPP PREMA (serie 80.0131, 80.0132, 80.0134, 80.0135) zawiera pełne parametry wymiarowe, mechaniczne, materiałowe, eksploatacyjne i opakowaniowe. Dane te pozwalają na precyzyjne projektowanie, dobór i bezawaryjne użytkowanie korków w każdej instalacji.

1. Gwinty i ich profil

Wszystkie serie stosują gwinty zewnętrzne typu Whitworth G (ISO 228-1) z następującymi wariantami:

80.0131 – gwint cylindryczny G (G 1″, G 3/4″, G 1/2″, G 3/8″, G 1/4″, G 1/8″).

80.0132 – gwint stożkowy R (R 1/2″, R 3/8″, R 1/4″, R 1/8″, R M5) ze zintegrowanym o-ringiem.

80.0134 – gwint cylindryczny G (mini R/G) w skróconej formie dla ciasnych przestrzeni: R 1/2″, R 3/4″, R 3/8″, R 1/4″, R 1/8″.

80.0135 – gwint cylindryczny G dla sześciokątnych łbów: G 1″, G 3/4″, G 1/2″ (mosiądz i inox), G 3/8″, G 1/4″, G 1/8″ oraz G M5.

Średnice nominalne mają tolerancję ± 0,15 mm. Skok gwintu wynosi od 0,8 mm (M5) do 20 mm (3/4″), każdy skok wykonujemy z dokładnością ± 0,02 mm. Wejście gwintu fazujemy pod kątem 45° o standardowej długości 0,8 mm, co ułatwia nakładanie uszczelnień (taśmy PTFE, pasty NBR, o-ring).

2. Wymiary zabudowy

Całkowita długość korka (od czoła do końca gwintu) waha się:

od 13 mm w wariantach mini (80.0134 R 1/8″)

do 30 mm w największym wariancie G1″ (80.0135).

Głębokość montażu (część gwintowana zanurzana w przyłączu) zawiera się w granicach 8 mm do 20 mm. Średnica czoła, uzależniona od kształtu łba, wynosi od 12 mm (M5 mini) do 34 mm (1″ sześciokąt). Tolerancja wymiarów obudowy to ± 0,3 mm.

3. Materiały i ich właściwości

Mosiądz CW617N (seria 80.0131, 80.0132, 80.0134, 80.0135 – wariant niklowany)

Skład: Cu 60–63 %, Zn 37–38 %, Pb < 0,03 %, Sn < 0,05 %.

Wytrzymałość na rozciąganie: ≥ 350 MPa.

Odporność na zginanie: ≥ 200 MPa.

Wydłużenie przy zerwaniu: ≥ 20 %.

Twardość (HB): 80–120 (obciążenie 10 kg).

Stal nierdzewna AISI 316 (seria 80.0135, wariant G 1/2″ inox)

Wytrzymałość na rozciąganie: ≥ 520 MPa.

Twardość (HRC): 28–32.

Odporność na korozję solną i chemikalia.

4. Powłoki ochronne

Niklowanie galwaniczne (serie niklowane):

Kąpiel siarczanowo-chlorkowa, 45–55 °C, prąd 2–3 A/dm², 20–30 min.

Warstwa dyfuzyjna: 2–3 µm; dekoracyjna: 8–10 µm; łącznie 10–13 µm ± 2 µm.

Adhezja: > 150 MPa (ASTM B571).

Test soli: 480 h w 35 °C, 95 % RH – brak ubytków.

Pasywacja chromowa (wariant inox):

Tworzy cienką warstwę tlenków.

Chroni przed korozją w środowiskach kwaśnych i zasadowych.

5. Uszczelnienia

O-ring NBR 70 ShA (seria 80.0132):

Przekrój: 1,5 mm; wewnętrzna średnica + 0,2 mm względem gwintu.

Statyczne uszczelnienie stożkowe R.

Taśma PTFE / pasta NBR (serie 80.0131, 80.0134, 80.0135):

3–4 zwoje taśmy PTFE; lub cienka warstwa pasty NBR na ostatnie zwoje.

6. Ciśnienia robocze i testowe

Ciśnienie robocze: do 16 bar.

Test hydrauliczny: 24 bar przez 5 min (woda).

Test elektromagnetyczny: 16 bar – wykrywanie mikropęknięć.

Raporty archiwizujemy, każdy korek ma unikalny numer partii.

7. Zakres temperatur pracy

Ciągłe: –20 °C ÷ +120 °C.

Krótkotrwałe: do +150 °C (przy ≤ 10 bar).

Mrozoodporność: do –30 °C (brak pęknięć i nieszczelności po cyklu).

8. Moment dokręcenia

Zalecane wartości (klucz dynamometryczny):

Serie 80.0131 & 80.0134 (mosiądz):

G 1″, G 3/4″: 20–25 Nm

G 1/2″, G 3/8″: 15–20 Nm

G 1/4″, G 1/8″: 10–15 Nm

M5: 5–8 Nm

Seria 80.0132 (o-ring):

Średnie rozmiary: 10–15 Nm

Seria 80.0135 (sześciokątny łeb):

Mosiądz: jak wyżej dla odpowiadających gwintów

Inox G 1/2″: 25–30 Nm

9. Masa jednostkowa i opakowanie

Masa korka: od 25 g (M5 mini) do 130 g (G 1″ sześciokąt).

Opakowanie zbiorcze: 50 szt. w kartonie 200×150×100 mm z wkładkami PE.

Etykieta: numer serii, rozmiar gwintu, numer partii, data produkcji.

Wariant inox zabezpieczony dodatkową folią bąbelkową.

10. Kompatybilność i atesty

Normy gwintów: ISO 228-1, ISO 7-1.

Materiały: PN-EN 12164, RoHS, REACH.

Media gazowe: DVGW, PN-EN 331.

Woda pitna: WRAS, ACS.

Jakość i środowisko: CE, ISO 9001, ISO 14001, ISO 45001.

Materiały konstrukcyjne wpływają bezpośrednio na trwałość, szczelność i niezawodność korków CPP PREMA. Każdy element powstaje z surowców najwyższej klasy, dobranych pod kątem specyfiki serii, sposobu montażu oraz środowiska eksploatacji. Poniżej znajdziesz szczegółowy opis materiałów i procesów, które składają się na cztery linie korków: 80.0131, 80.0132, 80.0134 oraz 80.0135.

1. Stop mosiądzu CW617N

Mosiądz CW617N stanowi bazę metalową dla serii 80.0131, 80.0132, 80.0134 oraz większości wariantów 80.0135. Ten stop miedzi z cynkiem zawiera 60–63 % Cu i 37–38 % Zn oraz minimalne ilości ołowiu (< 0,03 %) i cyny (< 0,05 %). Ograniczona zawartość pierwiastków szkodliwych zwiększa plastyczność i poprawia obrabialność. Każda partia przechodzi analizę składu metodą spektroskopii OES. Tolerancja odmiany chemicznej to ± 0,5 %.

Stop CW617N zapewnia:

Wytrzymałość na rozciąganie ≥ 350 MPa.

Odporność na zginanie ≥ 200 MPa.

Wydłużenie przy zerwaniu ≥ 20 %.

Twardość Brinella 80–120 HB (obciążenie 10 kg).

Dzięki tym parametrom korpusy mosiężne zachowują pełną stabilność wymiarową podczas obróbki CNC i w czasie eksploatacji w układach ciśnieniowych oraz poddawanych zmiennym temperaturom.

2. Stal nierdzewna AISI 316

W serii 80.0135 jeden wariant o średnicy G 1/2″ wykonujemy z AISI 316. Ten gatunek stali nierdzewnej łączy chrom (≥ 16 %), nikiel (10–14 %) i molibden (2–3 %). Molybden dodaje odporności na korozję w środowiskach zawierających chlorki i kwasy.

Parametry AISI 316:

Wytrzymałość na rozciąganie ≥ 520 MPa.

Twardość 28–32 HRC.

Odporność na korozję morską i chemiczną.

Stal nierdzewna wybiera się tam, gdzie mosiądz nie wystarcza. Przykłady zastosowań obejmują przemyśl chemiczny, morski oraz spożywczy z agresywnymi środkami czyszczącymi.

3. Technologia odlewania ciśnieniowego

Pierwszy etap obróbki to odlewanie ciśnieniowe. Surowy stop nagrzewamy do 900–950 °C. Formę stalową zamkniętą w komorze wypełniamy stopem pod ciśnieniem 80 MPa. Przed wtryskiem odgazowujemy stop w kąpieli solankowej. Usuwamy w ten sposób rozpuszczone gazy i minimalizujemy porowatość. Efekt to kształtny korpus o gładkiej powierzchni i powtarzalnych wymiarach.

Proces odlewniczy wymaga:

Precyzyjnej kontroli temperatury co ± 5 °C.

Utrzymania ciśnienia formowania ± 2 MPa.

Czasu przetrzymania stopu w formie 10–15 s dla właściwej kompletacji.

Dzięki temu uzyskujemy materiał o gęstej strukturze bez wtrąceń i bez mikrodefektów.

4. Kucie wykańczające

Odlew kierujemy na prasę hydrauliczną o sile 500 t. Kucie usuwa pozostałe naprężenia wewnętrzne i wzmacnia mikrostrukturę. Pod wpływem siły kucia ziarna stopu układają się w sposób równomierny, osiągając wielkość od 50 do 150 µm. Kucie:

Zwiększa wytrzymałość na zmęczenie.

Zapewnia jednolite właściwości mechaniczne.

Poprawia stabilność wymiarową przed obróbką CNC.

Ten etap przygotowuje korpus pod końcowe formowanie i obróbkę gwintu.

5. Obróbka CNC

Korpusy poddajemy wieloosiowej obróbce CNC. Wykonujemy:

Frezowanie gwintu zewnętrznego (ISO 228-1 lub stożkowego R).

Fazowanie wejścia gwintu pod kątem 45° na długości 0,8 mm.

Frezowanie rowka pod o-ring (seria 80.0132).

Kształtowanie łba sześciokątnego (seria 80.0135).

Wiercenie i grawerowanie laserowe.

Stosujemy narzędzia monolityczne hartowane do HRC 62. Chłodziwo pozbawione jest azotanów. Tolerancja wymiarowa wynosi ± 0,02 mm. Kontrolę wykonania przeprowadzamy suwmiarką cyfrową i sondami pomiarowymi w obrabiarkach.

6. Odtłuszczanie i mycie

Po obróbce mechanicznej szczegóły przechodzą odtłuszczanie. Zanurzamy w odtłuszczaczu na bazie alkoholu izopropylowego. Płuczemy w wodzie dejonizowanej. Następnie suszymy strumieniem sprężonego powietrza pod ciśnieniem 2 bar. Końcowe czyszczenie szczotką nylonową usuwa mikroopiłki. Efekt to idealnie czysta powierzchnia gotowa pod powłokę niklu lub pasywację.

7. Galwanizacja niklem

Warianty mosiężne poddajemy niklowaniu. Proces prowadzimy w kąpieli siarczanowo-chlorkowej w temp. 45–55 °C przy prądzie 2–3 A/dm². Czas zanurzenia wynosi 20–30 min. Otrzymujemy:

Warstwę dyfuzyjną 2–3 µm, która wnika w mosiądz.

Warstwę dekoracyjną 8–10 µm, nadającą połysk i ochronę.

Łączna grubość powłoki 10–13 µm ± 2 µm. Powłoka działa jak bariera przeciw korozji elektrochemicznej i chroni przed zarysowaniami. Test adhezji (ASTM B571) wskazuje ≥ 150 MPa, a test solny 480 h w komorze 35 °C/95 % RH nie wykazuje ubytków.

8. Pasywacja stali nierdzewnej

Wariant AISI 316 wykańczamy pasywacją chromową. Zanurzamy elementy w roztworze kwasu chromowego. Tworzymy cienką warstwę tlenków, która wzmacnia odporność na korozję. Kończymy polerowaniem mechanicznym. Używamy tarcz korundowych gradacji 220 oraz papieru P400 przy 1500 obr./min. Uzyskujemy połysk lustra ≥ 90 %. Powierzchnia jest gładka i odporna na zabrudzenia.

9. Kontrola jakości i testy

Po wszystkich procesach każdy korek przechodzi wieloetapowe badania:

Analiza mikrostruktury mikroskopem 200×.

Spektroskopia OES dla potwierdzenia składu.

Pomiar twardości: Brinell dla mosiądzu i Vickers dla powłoki.

Test Taber – utrata masy ≤ 10 mg/1000 obr.

Test hydrauliczny 24 bar/5 min.

Test elektromagnetyczny 16 bar.

Dopiero po pozytywnych wynikach seryjne partie trafiają do pakowania. Numer partii grawerujemy laserowo na korku.

10. Ekologia i recykling

CPP PREMA realizuje politykę zrównoważonego rozwoju:

Mosiądz w 100 % nadaje się do recyklingu.

Kąpiele galwaniczne pracują w obiegu zamkniętym. Filtrujemy je co 8 h.

Używamy odtłuszczaczy biodegradowalnych.

Zakład posiada certyfikat ISO 14001.

Optymalizujemy zużycie surowców i minimalizujemy emisję CO₂.

11. Certyfikaty i atesty

Materiały i procesy potwierdzają liczne dokumenty:

ISO 9001 – system zarządzania jakością.

ISO 14001 – system zarządzania środowiskiem.

ISO 45001 – bezpieczeństwo i higiena pracy.

PN-EN 12164 – mosiądz.

ISO 228-1 i ISO 7-1 – gwinty.

RoHS, REACH – zgodność z przepisami UE.

DVGW, PN-EN 331 – atesty dla instalacji gazowych.

WRAS, ACS – atesty dla wody pitnej.

Instrukcja montażu opisuje uniwersalne kroki instalacji korków CPP PREMA serii 80.0131, 80.0132, 80.0134 i 80.0135. Używaj krótkich zdań. Stosuj stronę czynną. Przestrzegaj kolejności kroków.

1. Przygotowanie stanowiska

Przygotuj czyste, suche i stabilne miejsce pracy.

Usuń pył, opiłki i resztki starego uszczelnienia.

Zabezpiecz podłoże folią ochronną lub matą.

Upewnij się, że masz wygodny dostęp do przyłącza z każdej strony.

2. Dobór narzędzi i materiałów

Wybierz odpowiedni klucz: imbusowy (80.0132 i 80.0134), płaski/nasadowy (80.0135) lub nastawny (80.0131).

Przygotuj klucz dynamometryczny z zakresem 5–30 Nm.

Zgromadź taśmę PTFE klasy F4 lub pastę NBR.

Jeśli montujesz serię 80.0132, upewnij się, że o-ring jest na miejscu.

Przygotuj odtłuszczacz na bazie alkoholu izopropylowego i ściereczki mikrofibrowe.

Zadbaj o szczotkę nylonową i sprężone powietrze.

3. Weryfikacja korka

Wyjmij element z opakowania.

Sprawdź laserowy grawer na korpusie.

Potwierdź numer serii, rozmiar gwintu i materiał (mosiądz niklowany lub inox).

Oceń stan powłoki.

Upewnij się, że gwint jest czysty i nieposzarpany.

Sprawdź o-ring – nie wolno mieć nacięć ani odkształceń (seria 80.0132).

4. Przygotowanie przyłącza

Oczyść gwint przyłącza szczotką nylonową.

Usuń resztki starej taśmy lub pasty.

Spryskaj gwint odtłuszczaczem.

Przetrzyj mikrofibrą do sucha.

Odczekaj około 30 s na odparowanie rozpuszczalnika.

5. Aplikacja uszczelnienia

Dla gwintu cylindrycznego (80.0131, 80.0134, 80.0135) nawiń taśmę PTFE: 3–4 zwoje w kierunku gwintu.

Zacznij owijać od początku gwintu, aż do fazowania.

Unikaj nakładania taśmy na fazowane wejście.

Jeśli używasz pasty NBR, nałóż cienką, równomierną warstwę na ostatnie 3–4 zwoje.

Dla gwintu stożkowego R (80.0132) sprawdź osadzenie o-ringa.

Upewnij się, że pierścień siedzi w rowku i przylega równo do korpusu.

6. Wstępne ręczne wkręcenie

Umieść korek na przyłączu czołem do otworu.

Wkręcaj ręką, trzymając korek w osi przewodu.

Obracaj powoli, aż poczujesz pierwsze opory.

Ręczne osadzenie zapewnia poprawną liniowość gwintu.

Upewnij się, że korek wchodzi równo, bez krzyżowania gwintu.

7. Wstępne dokręcenie kluczem

Dobierz klucz nastawny (serie 80.0131) lub klucz płaski/nasadowy (serie z łbem sześciokątnym).

Dociągnij korek lekko, aż poczujesz stabilizację.

Nie przekręcaj jeszcze do pełnego momentu.

Ten etap umożliwia korektę osiowości i poziomowania.

8. Sprawdzenie osiowości i poziomu

Przyłóż poziomicę do czoła korka.

Zwróć uwagę na odstęp między powierzchnią a poziomicą.

Jeśli korek jest krzywo, poluzuj wstępne dokręcenie.

Wyreguluj pozycję ręcznie.

Ponownie dokręć lekko kluczem nastawnym lub płaskim.

9. Finalne dokręcenie momentem

Przygotuj klucz dynamometryczny.

Ustaw właściwą wartość momentu:

80.0131 & 80.0134 (mosiądz):

G 1″, G 3/4″ – 20–25 Nm

G 1/2″, G 3/8″ – 15–20 Nm

G 1/4″, G 1/8″ – 10–15 Nm

M5 – 5–8 Nm

80.0132 (o-ring): 10–15 Nm (wszystkie rozmiary)

80.0135 (mosiądz): jak wyżej

80.0135 (inox G 1/2″): 25–30 Nm

Dokręć jednym płynnym ruchem do sygnału klucza.

Nie przekręcaj po usłyszeniu kliknięcia.

10. Test szczelności

Zamknij wszystkie zawory odpowietrzające.

Podłącz pompę testową lub źródło ciśnienia.

Podbijaj ciśnienie do 16 bar.

Utrzymaj przez 5 minut.

Spryskaj połączenie roztworem mydlanym lub użyj detektora wycieków.

Brak bąbelków potwierdza szczelność.

11. Korekta ewentualnych wycieków

Jeśli pojawią się pęcherzyki, obniż ciśnienie do zera.

Poluzuj korek o pół obrotu.

Usuń starą taśmę lub pastę.

Oczyść gwint i korpus.

Zaaplikuj nowe uszczelnienie i powtórz montaż.

Przeprowadź powtórny test ciśnieniowy.

12. Odpowietrzenie i wykończenie

Otwórz odpowietrznik w najwyższym punkcie instalacji.

Pozwól powietrzu swobodnie uchodzić.

Zamknij odpowietrznik, gdy powietrze przestanie syczeć.

Usuń pozostałości roztworu mydlanego.

Przetrzyj korek mikrofibrą.

Wypoleruj do połysku, jeśli to konieczne.

13. Kontrola końcowa

Sprawdź czytelność graweru na korpusie.

Oceń stan powłoki niklowej lub pasywacji inox.

Zwróć uwagę na ewentualne zarysowania.

Upewnij się, że korek leży równo i nie wystaje nad powierzchnię.

14. Dokumentacja montażu

Zanotuj datę i godzinę instalacji.

Wpisz numer partii korka i wartość momentu dokręcenia.

Zrób zdjęcia połączenia z różnych kątów.

Dołącz raport z testu ciśnieniowego.

Przechowuj dokumenty w archiwum klienta.

15. Konserwacja i serwis

Plan inspekcji:

Instalacje wody: co 12 miesięcy.

Instalacje gazu: co 6 miesięcy.

Systemy pneumatyki: co 12 miesięcy.

Sprawdź moment dokręcenia i stan taśmy/PTFE lub o-ringa.

Wymieniaj taśmę lub o-ring po 50 cyklach montaż–demontaż lub co 2–3 lata.

Przetrzyj powłokę mikrofibrą.

16. Wskazówki bezpieczeństwa

Noś rękawice ochronne i okulary.

Wyłącz dopływ medium i napięcie elektryczne przed montażem.

Unikaj narzędzi udarowych przy finalnym dokręcaniu.

Stosuj się do zasad BHP i instrukcji producenta.

1. Jak dobrać odpowiedni korek do przyłącza?

Zmierz średnicę zewnętrzną gwintu przyłącza suwmiarką cyfrową. Porównaj wynik z oznaczeniem serii:

80.0131 — gwint cylindryczny G (G 1″, 3/4″, 1/2″, 3/8″, 1/4″, 1/8″)

80.0132 — gwint stożkowy R (R 1/2″, 3/8″, 1/4″, 1/8″, M5)

80.0134 — mini korki R/G dla ciasnych przestrzeni (R 1/2″, 3/4″, 3/8″, 1/4″, 1/8″)

80.0135 — gwint cylindryczny G z łbem sześciokątnym (G 1″, 3/4″, 1/2″, 3/8″, 1/4″, 1/8″, M5)

Uwzględnij tolerancję ± 0,15 mm. Wybierz korek o tym samym rozmiarze, unikniesz nieszczelności.

2. Czy wszystkie serie wymagają taśmy PTFE?

Serie 80.0131, 80.0134 i 80.0135 (gwint cylindryczny) używają taśmy PTFE lub pasty NBR.

Seria 80.0132 (gwint stożkowy R) ma fabrycznie osadzony o-ring NBR 70 ShA i nie wymaga dodatkowego uszczelnienia.

Taśmę PTFE nawijaj 3–4 zwoje w kierunku gwintu, unikaj owinięcia fazowanego wejścia.

3. Jak przygotować przyłącze przed montażem?

Usuń starą taśmę lub pastę. Oczyść gwint szczotką nylonową. Spryskaj odtłuszczaczem na bazie alkoholu izopropylowego. Przetrzyj mikrofibrą i odczekaj 30 s na odparowanie. Czysty gwint ułatwia wkręcanie i chroni uszczelnienie.

4. Jaki moment dokręcenia stosować?

Użyj klucza dynamometrycznego. Zalecane wartości:

80.0131 i 80.0134 (mosiądz G):

G 1″, 3/4″ → 20–25 Nm

G 1/2″, 3/8″ → 15–20 Nm

G 1/4″, 1/8″ → 10–15 Nm

M5 → 5–8 Nm

80.0132 (R + o-ring): 10–15 Nm

80.0135 (mosiądz G + sześciokąt): jak dla 80.0131

80.0135 (inox G 1/2″): 25–30 Nm

Płynnie dokręć do kliknięcia klucza. Unikniesz uszkodzenia gwintu i uszczelki.

5. Jak przeprowadzić test szczelności?

Zamknij zawory odpowietrzające. Podłącz pompę testową. Podnoś ciśnienie do 16 bar. Utrzymaj przez 5 min. Spryskaj połączenie roztworem mydlanym. Brak pęcherzyków potwierdza szczelność. Dla wysokojakościowych weryfikacji użyj detektora wycieków.

6. Jak postępować w razie wykrycia nieszczelności?

Obniż ciśnienie do zera. Poluzuj korek o pół obrotu. Usuń starą taśmę/pastę lub sprawdź o-ring. Oczyść gwint i element. Nałóż nowe uszczelnienie i zamontuj ponownie zgodnie z instrukcją. Przeprowadź ponowny test.

7. Jak często kontrolować szczelność?

Instalacje wodne: co 12 miesięcy.

Instalacje gazowe: co 6 miesięcy.

Systemy pneumatyczne: co 12 miesięcy.

Sprawdź wizualnie powłokę, oznaczenia i poziom dokręcenia. Wykonaj test ciśnieniowy.

8. Czy korek z serii 80.0132 można montować wiele razy?

Tak—o-ring NBR 70 ShA wytrzymuje co najmniej 50 cykli montaż–demontaż. Po 50 cyklach zaleca się wymianę o-ringa. Nowy pierścień gwarantuje pełne uszczelnienie stożkowe.

9. Czy korki nadają się do wody pitnej?

Tak. Mosiądz CW617N i o-ring NBR mają atesty WRAS i ACS. Powłoka niklowa nie migruje do medium. Używaj w instalacjach wody pitnej i użytkowej.

10. Czy korki nadają się do gazu ziemnego i LPG?

Tak. Produkty posiadają certyfikat DVGW i spełniają normę PN-EN 331. Stożkowy gwint R z o-ringiem gwarantuje szczelność do 16 bar. Dla dodatkowego bezpieczeństwa użyj taśmy gazowej T plus.

11. Jak montować korek w ciasnych przestrzeniach?

Wybierz mini korki serii 80.0134 o długości całkowitej od 14 mm do 22 mm. Gniazdo imbusowe pozwala na montaż kluczem imbusowym w ograniczonym dostępie.

12. Jak czyścić i konserwować korki?

Przetrzyj korpus mikrofibrą. Użyj łagodnego odtłuszczacza do usuwania zabrudzeń. Unikaj środków ściernych. Sprawdź stan taśmy PTFE lub o-ringa i wymień w razie potrzeby.

13. Jak dokumentować proces montażu?

Zanotuj datę, numer partii, wartości momentu dokręcenia. Dołącz zdjęcia połączenia i raport z testu ciśnieniowego. Przechowuj dokumentację w archiwum klienta lub systemie.

14. Czy serie korków różnią się pod względem montażu?

Kroki są uniwersalne: przygotowanie, odtłuszczenie, aplikacja uszczelnienia, ręczne wkręcenie, wstępne dokręcenie, finalne dokręcenie momentem, test szczelności, czyszczenie, dokumentacja. Różnice dotyczą rodzaju uszczelnienia (taśma vs. o-ring) i typu klucza (imbus vs. płaski).

15. Czy korek ze stali nierdzewnej wymaga innego procesu?

Proces montażu jest taki sam. Zalecany moment dokręcenia jest wyższy (np. 25–30 Nm dla G 1/2″ inox). Przed montażem odtłuść gwint i zastosuj taśmę PTFE.

16. Jak zabezpieczyć korki przed korozją elektrochemiczną?

Stosuj przekładki izolacyjne (PTFE) między różnymi metalami. Zapobiegniesz przepływom bimetalicznym. Taśma PTFE dodatkowo izoluje gwint od korozji.

17. Czy korki wytrzymują drgania i wibracje?

Tak. Minimalne luzowanie gwarantuje gwint frezowany CNC z tolerancją ± 0,02 mm. O-ring amortyzuje drgania w serii 80.0132. Korpus mosiężny i stalowy wytrzymują dynamiczne obciążenia.

18. Jak magazynować korki przed montażem?

Przechowuj w oryginalnych opakowaniach w suchym pomieszczeniu w temperaturze 15–25 °C. Unikaj bezpośredniego światła słonecznego i skrajnych temperatur.

19. Czy korki nadają się do kontaktu z olejami i smarami?

Powłoka niklowa i stali nierdzewnej są odporne na oleje mineralne i syntetyczne. O-ring NBR toleruje kontakt z olejami o pH 4–9.

20. Czy korki pracują w układach CIP (clean-in-place)?

Tak. Powłoka niklowa i materiały spełniają normy higieniczne. Elementy wytrzymują czyszczenie parą i detergentami w temperaturze do +120 °C.

21. Jak demontować korek silnie dokręcony?

Najpierw obniż ciśnienie w instalacji. Użyj klucza o odpowiednim rozmiarze. Obracaj powoli, by nie zerwać gwintu. Jeśli nadal trudności, zastosuj penetrant i delikatnie podbij młotkiem gumowym.

22. Jak odróżnić warianty mosiężne od inox?

Sprawdź grawer laserowy: mosiądz niklowany ma oznaczenie serii i „GZ”, inox dodatkowo oznaczono „INOX”. Wizualnie inox ma szary, chłodny połysk bez żółtawego odcienia.

23. Jak sprawdzić stan powłoki niklu?

Oceń wizualnie pod dobrym oświetleniem. Brak bąbelków, odprysków i matowych plam świadczy o nienaruszonej powłoce. W razie wątpliwości wykonaj test soli (480 h).

24. Jak długo gwarantowana jest szczelność?

Przy właściwym montażu CPP PREMA zapewnia co najmniej 24 miesiące bezawaryjnej pracy. Dotyczy to serii niklowanych i inox.

25. Gdzie znaleźć instrukcję PDF i pliki CAD?

Wejdź na portal CPP PREMA, sekcja „Do pobrania”. Wybierz serię korków i pobierz dokumentację w formatach PDF, DWG, DXF, STEP.

26. Jak zamówić o-ringi i taśmy w serii 80.0132?

O-ring NBR i dedykowane taśmy PTFE dostępne są w dziale części zamiennych. Podaj numer katalogowy korka i rozmiar gwintu.

27. Jakie certyfikaty potwierdzają jakość korków?

ISO 9001 (jakość)

ISO 14001 (środowisko)

ISO 45001 (BHP)

PN-EN ISO 228-1 i ISO 7-1 (gwinty)

RoHS, REACH (zgodność materiałowa)

DVGW, PN-EN 331 (gaz)

WRAS, ACS (woda pitna)

28. Czy korki są recyklingowalne?

Tak. Mosiądz i stal nierdzewna są w 100 % recyklingowalne. Galwaniczne kąpiele niklu pracują w obiegu zamkniętym.

29. Jak uniknąć nadmiernego dokręcenia?

Zawsze używaj klucza dynamometrycznego. Dokręcaj jednym, płynnym ruchem. Zatrzymaj się przy pierwszym sygnale klucza.

30. Co zrobić przy zmianie medium z wody na gaz?

Odtłuść i wyczyść gwint. Zdejmij starą taśmę PTFE. Załóż nową taśmę gazową T plus. Ustaw moment dokręcenia zgodnie z normą gazową.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści