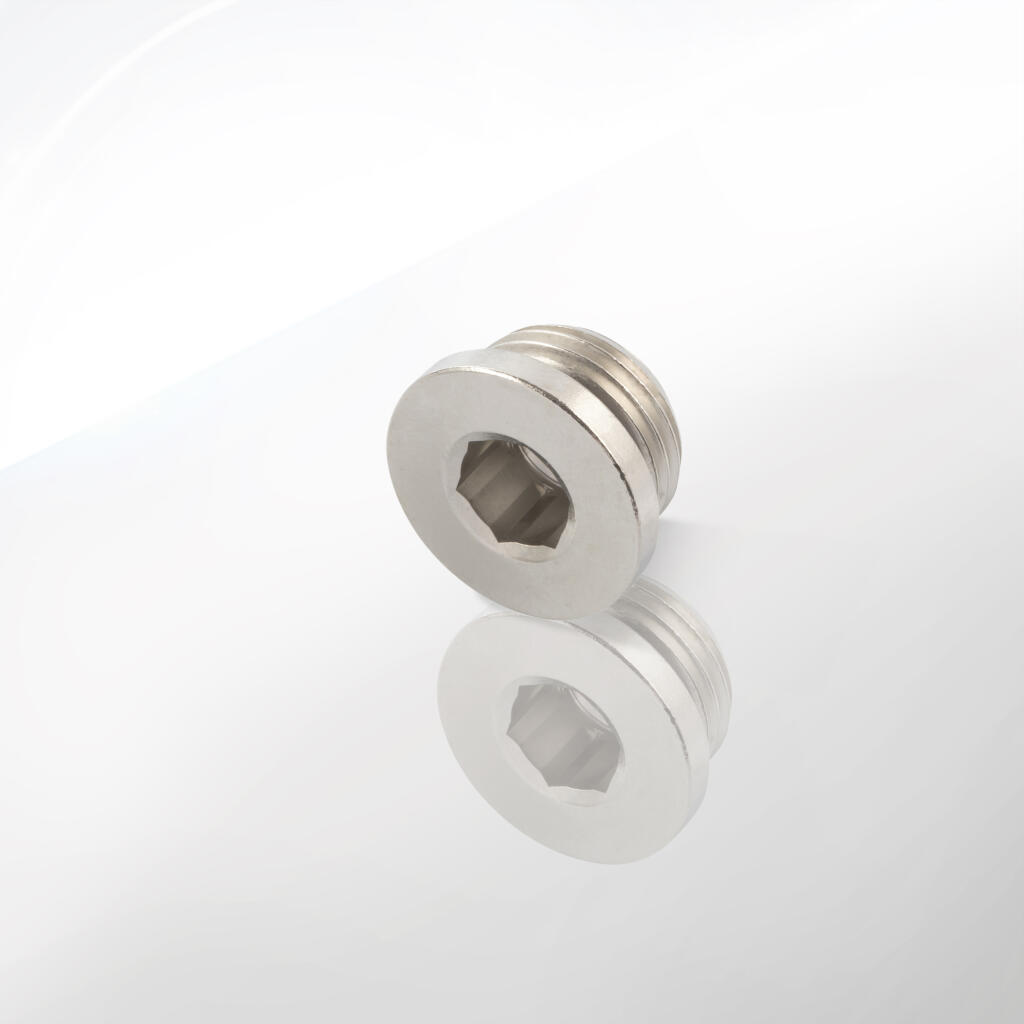

Korki pod imbus z gwintem zewnętrznym i o-ringiem, mosiądz niklowany seria 80.0132

80.0132.M5

Korek gwintowany z oringiem M5 GZ, pod imbus, mosiądz niklowany, 3015 M5

2,60 zł netto

3,20 zł brutto

80.0132.38

Korek gwintowany z oringiem G3/8 GZ, pod imbus, mosiądz niklowany, 3015 3/8

4,00 zł netto

4,92 zł brutto

80.0132.18

Korek gwintowany z oringiem G1/8 GZ, pod imbus, mosiądz niklowany, 3015 1/8

2,40 zł netto

2,95 zł brutto

80.0132.14

Korek gwintowany z oringiem G1/4 GZ, pod imbus, mosiądz niklowany, 3015 1/4

2,90 zł netto

3,57 zł brutto

80.0132.12

Korek gwintowany z oringiem G1/2 GZ, pod imbus, mosiądz niklowany, 3015 1/2

6,90 zł netto

8,49 zł brutto

CPP PREMA prezentuje korki nakręcane z gwintem zewnętrznym i o-ringiem serii 80.0132. Produkty wykonujemy z wysokiej jakości stopu mosiądzu CW617N (60–63 % Cu, 37–38 % Zn, Pb < 0,03 %, Sn < 0,05 %) spełniającego normę PN-EN 12164. Korpus odlewamy ciśnieniowo w formach stalowych w temperaturze 900–950 °C pod ciśnieniem 80 MPa. Przed wtryskiem odgazowujemy stop, co eliminuje mikroporowatość i zapewnia gładką powierzchnię .

Po stwardnieniu materiał trafia na prasę hydrauliczną 500 t. Kucie wykańczające wyrównuje naprężenia wewnętrzne i uzyskuje jednolitą mikrostrukturę α-Cu+Zn o ziarnie 50–150 μm . Kolejno obróbka CNC nadaje kształt: frezujemy gwint zewnętrzny typu Whitworth G (ISO 228-1) z tolerancją ± 0,02 mm i fazujemy wejście 45° × 0,8 mm, co ułatwia montaż oringu oraz klucza imbusowego .

Serię 80.0132 tworzy pięć wariantów:

Korek pod imbus G 1/2″ GZ z o-ringiem

Korek pod imbus G 3/8″ GZ z o-ringiem

Korek pod imbus G 1/4″ GZ z o-ringiem

Korek pod imbus G 1/8″ GZ z o-ringiem

Korek pod imbus G M5 GZ z o-ringiem

Każdy korek ma krótki korpus (głębokość 13–20 mm w zależności od rozmiaru) i płaską czołową powierzchnię z gniazdem imbusowym, umożliwiającym montaż kluczem imbusowym. O-ring z wysokiej jakości gumy NBR 70 ShA zapewnia szczelność bez konieczności stosowania dodatkowego uszczelnienia.

Po obróbce mechanicznej usuwamy zanieczyszczenia odtłuszczając korpus w alkoholu izopropylowym, płucząc wodą dejonizowaną i susząc sprężonym powietrzem. Następnie poddajemy elementy galwanicznej powłoce niklowej w kąpieli siarczanowo-chlorkowej (45–55 °C, 2–3 A/dm², 20–30 min). Uzyskujemy warstwę dyfuzyjną 2–3 µm i dekoracyjną 8–10 µm (łącznie 10–13 µm ± 2 µm). Adhezja przekracza 150 MPa, a test solny 480 h nie wykazuje korozji .

Po niklowaniu polerujemy tarczą korundową gradacji 220 i papierem P 400 przy 1 500 obr./min, osiągając połysk lustra ≥ 90 % (ASTM B571). Tak przygotowany korek zachowuje estetykę i odporność na zarysowania; wystarczy miękka ściereczka do czyszczenia .

Na każdy korek laserowo grawerujemy logo CPP PREMA, numer serii 80.0132, oznaczenie gwintu i numer partii. Grawer pozostaje czytelny nawet podczas wielokrotnego montażu. Każdy egzemplarz przechodzi test hydrauliczny (24 bar/5 min), test elektromagnetyczny (16 bar) i kontrolę wizualną .

Korki pakujemy po 50 szt. w kartony 200 × 150 × 100 mm z wkładkami z pianki PE. Na etykiecie umieszczamy numer katalogowy, rozmiar gwintu, numer partii i datę produkcji. Dołączamy instrukcję montażu PL/ENG oraz pliki CAD 2D/3D .

Zakres pracy korków wynosi od –20 °C do +120 °C (ciągła), krótkotrwale do +150 °C (przy ≤ 10 bar). Testy mrozoodporności do –30 °C potwierdzają brak pęknięć i zachowanie szczelności. Unikalna konstrukcja z oringiem pozwala na wielokrotne odkręcanie i dokręcanie (≥ 50 cykli) bez utraty parametrów uszczelnienia.

Korki nakręcane pod imbus CPP PREMA 80.0132 sprawdzają się wszędzie tam, gdzie wymagana jest szybka, pewna i szczelna blokada otworów gwintowanych. Oto główne obszary ich zastosowań:

Instalacje wodne pitne

Montujesz korki do zamykania odgałęzień i końcówek przewodów podczas prób ciśnieniowych. O-ring oraz powłoka niklowa gwarantują brak migracji metali do wody pitnej (atest WRAS, ACS) .Centralne ogrzewanie

Używasz korków do tymczasowego zamykania portów na rozdzielaczach i kolektorach. Elementy wytrzymują pracę z glikolem i wodą grzewczą do +120 °C. O-ring eliminuje ryzyko przecieku, nawet przy drganiach i rozszerzalności termicznej.Instalacje gazowe

Zamykanie odgałęzień w instalacjach gazu ziemnego i LPG (atest DVGW, PN-EN 331). Precyzyjny gwint i oring zapewniają szczelność do 16 bar. Zalecamy zastosowanie taśmy gazowej T plus dla maksymalnego bezpieczeństwa.Systemy pneumatyczne

Korki zabezpieczają końcówki przewodów sprężonego powietrza w halach produkcyjnych. O-ring chroni przed wnikaniem zanieczyszczeń, a niklowana powłoka przed olejami i smarami, co wydłuża żywotność instalacji.Chłodnictwo i klimatyzacja

Stosujesz je do zamykania portów serwisowych w układach freonowych. Odporność na kondensację i niskie temperatury umożliwia montaż w chłodniach i agregatach chłodniczych.Przemysł spożywczy i farmaceutyczny

Korki używasz w liniach CIP oraz do zamykania przewodów transportujących środki chemiczne o pH 4–9. O-ring i powłoka niklowa wytrzymują procesy mycia parą wodną i agresywne detergenty, zapewniając higienę i sterylność.Laboratoria i medycyna

Blokujesz przewody wodno-gazowe podczas procedur sterylizacji chemicznej. Produkty spełniają normy WRAS i ACS, a stop mosiądzu jest bezpieczny w kontakcie z wodą do iniekcji lub analiz.Motoryzacja i przemysł maszynowy

Korki stosujesz przy testach przewodów paliwowych, chłodniczych i olejowych. O-ring zabezpiecza przed wyciekiem płynów eksploatacyjnych, a powłoka chroni przed korozją solą drogową i wilgocią.Rolnictwo i ogrodnictwo

Zamykanie odgałęzień w systemach nawadniania kropelkowego oraz zraszaczach. Odporność na UV i czynniki atmosferyczne zapewnia wielosezonową eksploatację bez konserwacji.Przemysł lekki i meblarski

Korki używasz do zamykania przewodów prowadzonych wewnątrz mebli laboratoryjnych i biurowych. Gniazdo imbusowe umożliwia dyskretny, estetyczny montaż bez wystawania korpusu.Budownictwo modułowe

W prefabrykowanych panelach sanitarnych korki chronią instalacje przed transportem i montażem. Po przykręceniu elementów na miejscu korki z łatwością się demontuje i ponownie montuje.Systemy przeciwpożarowe

Używasz ich w instalacjach tryskaczowych do zamykania przewodów testowych. Elementy wytrzymują ciśnienie do 24 bar podczas prób p.poż.Obiekty komercyjne i publiczne

Stosujesz korki w obiektach takich jak hotele, biura, szpitale, gdzie liczy się estetyka i łatwość serwisu. Połączenia zachowują połysk i czystość, minimalizując koszty utrzymania czystości.Instalacje przemysłowe

W zakładach chemicznych, farmaceutycznych i spożywczych korki zabezpieczają linie procesowe. Wytrzymują drgania maszyn, drastyczne zmiany temperatury i agresywne środowiska mediowe.Elektrownie i OZE

W układach pomp ciepła, kolektorów słonecznych i obiegach glikolu korki służą do punktowego zamykania odgałęzień podczas serwisowania. Powłoka niklowa gwarantuje odporność na warunki zewnętrzne.

Dane techniczne: Korki pod imbus CPP PREMA serii 80.0132

Sekcja zawiera szczegółowe parametry korków pod imbus z gwintem zewnętrznym i O-ringiem serii 80.0132, wykonanych z mosiądzu niklowanego. Dane obejmują gwinty, wymiary, materiał, powłokę, O-ring, ciśnienie, temperaturę, moment dokręcania, masę, opakowanie, zgodność z normami i żywotność. Parametry wspierają projektowanie, dobór i eksploatację korków w profesjonalnych instalacjach.

1. Gwinty zewnętrzne

Korki oferujemy w pięciu wariantach gwintu zewnętrznego typu Whitworth G, zgodnego z normą ISO 228-1, oraz jednego gwintu metrycznego. Pierwszy wariant to G 1/2″ o średnicy nominalnej 20,9 mm i skoku 14,2 mm. Drugi wariant to G 3/8″ o średnicy nominalnej 16,7 mm i skoku 11,5 mm. Trzeci wariant to G 1/4″ o średnicy nominalnej 13,2 mm i skoku 9,5 mm. Czwarty wariant to G 1/8″ o średnicy nominalnej 9,7 mm i skoku 7,0 mm. Piąty wariant to M5 o średnicy nominalnej 5,0 mm i skoku 0,8 mm. Dokładność średnicy nominalnej wynosi ±0,15 mm, a skoku gwintu ±0,02 mm. Gwinty frezujemy na maszynach CNC, stosując fazowanie wejścia pod kątem 45° o długości 0,8 mm, co ułatwia montaż O-ringu i klucza imbusowego.

2. Wymiary zewnętrzne korpusu

Korpus korka ma kształt walca z gniazdem imbusowym na powierzchni czołowej, umożliwiającym montaż w ograniczonych przestrzeniach. Dla gwintu G 1/2″ wysokość całkowita wynosi 20 mm, głębokość czołowa 15 mm, a średnica korpusu 28 mm. Dla G 3/8″ wysokość całkowita to 18 mm, głębokość czołowa 14 mm, a średnica korpusu 24 mm. Dla G 1/4″ wysokość całkowita wynosi 16 mm, głębokość czołowa 12 mm, a średnica korpusu 21 mm. Dla G 1/8″ wysokość całkowita to 14 mm, głębokość czołowa 10 mm, a średnica korpusu 18 mm. Dla M5 wysokość całkowita wynosi 13 mm, głębokość czołowa 8 mm, a średnica korpusu 12 mm. Tolerancje wymiarów wynoszą ±0,3 mm dla gwintów G i ±0,2 mm dla M5. Wymiary mierzymy suwmiarką cyfrową z dokładnością ±0,01 mm. Wysokość całkowita obejmuje odległość od czoła korka do końca gwintu, a głębokość czołowa to część wystająca ponad płaszczyznę montażu.

3. Grubości ścianek i O-ring

Grubość ścianki korpusu wynosi od 2,5 mm do 3,2 mm, a przy gwincie od 2,0 mm do 2,6 mm, zapewniając wytrzymałość mechaniczną. Korki wyposażamy w O-ring z NBR o twardości 70 ShA, o średnicy dopasowanej do gwintu z tolerancją +0,2 mm i grubości 1,5 mm. O-ring montujemy fabrycznie w rowku, gwarantując szczelność bez dodatkowych uszczelek. Grubość ścianek kontrolujemy mikrometrem z dokładnością ±0,01 mm.

4. Profil wewnętrzny i opory przepływu

Wnętrze korpusu ma promień gięcia 4 mm dla gwintów G i 3 mm dla M5, z chropowatością powierzchni Ra ≤0,8 µm. Gładka powierzchnia ogranicza turbulencje i osadzanie zanieczyszczeń. Straty ciśnienia przy przepływie 1 m³/h nie przekraczają 0,15 bar. Maksymalna prędkość medium wynosi 2 m/s, co minimalizuje opory podczas prób ciśnieniowych lub odpowietrzania.

5. Właściwości mechaniczne materiału

Korki wykonujemy z mosiądzu CW617N, zgodnego z normą PN-EN 12164. Stop charakteryzuje się wytrzymałością na rozciąganie co najmniej 350 MPa, odpornością na zginanie co najmniej 200 MPa i wydłużeniem przy zerwaniu co najmniej 20%. Twardość mosiądzu mieści się w zakresie 80–120 HB przy obciążeniu 10 kg. Badania mikrostruktury metodą mikroskopii metalograficznej (powiększenie 200×) potwierdzają jednorodny rozkład fazy α-Cu+Zn bez segregacji, zapewniając stabilność mechaniczną.

6. Powłoka galwaniczna niklu

Korki pokrywamy niklem galwanicznym w kąpieli siarczanowo-chlorkowej w temperaturze 45–55 °C, przy prądzie 2–3 A/dm² i czasie zanurzenia 20–30 minut. Powłoka składa się z warstwy dyfuzyjnej o grubości 2–3 µm i warstwy dekoracyjnej o grubości 8–10 µm, dając łączną grubość 10–13 µm z tolerancją ±2 µm. Adhezja powłoki przekracza 150 MPa zgodnie z ASTM B571. Test w komorze solnej przy 35 °C i 95% wilgotności przez 480 godzin potwierdza brak korozji. Powłoka chroni przed korozją elektrochemiczną i ścieraniem, zachowując połysk na poziomie co najmniej 90% po testach.

7. Ciśnienie robocze i zakres temperatur

Korki działają przy ciśnieniu nominalnym 16 bar. Test hydrauliczny przeprowadzamy przy 24 bar przez 5 minut, potwierdzając brak wycieków. Test elektromagnetyczny przy 16 bar wykrywa mikropęknięcia. Zakres temperatury pracy wynosi od –20 °C do +120 °C. Krótkotrwałe szoki termiczne do +150 °C są dopuszczalne przy ciśnieniu do 10 bar. Testy cykliczne ±30 °C nie wpływają na szczelność O-ringu.

8. Moment dokręcania

Dla gwintów G 1/2″ i G 3/8″ zalecamy moment dokręcania 15–20 Nm. Dla gwintów G 1/4″, G 1/8″ i M5 moment wynosi 8–12 Nm. Używamy klucza dynamometrycznego, aby zapewnić szczelność bez uszkodzenia gwintu lub powłoki.

9. Masa jednostkowa i opakowanie

Korek z gwintem G 1/2″ waży 95 g. Korek G 3/8″ waży 80 g. Korek G 1/4″ waży 60 g. Korek G 1/8″ waży 45 g. Korek M5 waży 25 g. Masę mierzymy na wadze analitycznej z dokładnością ±1 g. Korki pakujemy po 50 sztuk w kartony o wymiarach 200 × 150 × 100 mm, z wkładkami piankowymi PE. Etykieta na kartonie podaje rozmiar gwintu, numer partii i datę produkcji.

10. Kompatybilność i atesty

Korki spełniają normy gwintów ISO 228-1 i ISO 7-1. Materiał jest zgodny z PN-EN 12164, RoHS i REACH. Korki posiadają atesty dla wody pitnej (WRAS, ACS) i instalacji gazowych (DVGW, PN-EN 331). Zgodność z normami zarządzania potwierdzają certyfikaty CE, ISO 9001, ISO 14001 i ISO 45001. Korki łączą się z rurami stalowymi, miedzianymi, PE-X i armaturą innych producentów bez adapterów.

11. Żywotność i serwisowanie

Korki wytrzymują co najmniej 50 cykli montażu i demontażu bez utraty szczelności. Po każdym demontażu wymieniamy O-ring, aby zachować parametry uszczelnienia. Regularny serwis co 6–12 miesięcy przedłuża żywotność.

CPP PREMA wybiera surowce najwyższej jakości do produkcji korków serii 80.0132. Stosujemy stop mosiądzu CW617N. Skład chemiczny to 60–63 % Cu, 37–38 % Zn oraz Pb < 0,03 % i Sn < 0,05 % . Materiał spełnia wymagania normy PN-EN 12164 i normy jakości ISO 9001. Dostawcy podlegają audytom. W ten sposób zapewniamy czystość stopu i powtarzalność właściwości. Każda partia otrzymuje raport składu chemicznego.

Proces produkcji rozpoczynamy od odlewania ciśnieniowego. Utrzymujemy temperaturę stopu na poziomie 900–950 °C. Forma stalowa pracuje przy ciśnieniu 80 MPa. Przed wtryskiem stop odgazowujemy w kąpieli solankowej. Eliminujemy w ten sposób mikropory i segregację faz . Odlewy mają gładkie powierzchnie i dokładne wymiary już po wyjęciu z formy.

Kolejny etap to kucie wykańczające. Stosujemy prasę hydrauliczną o sile 500 t. Kucie wyrównuje naprężenia wewnętrzne. Wzmacnia mikrostrukturę stopu. Otrzymujemy ziarnistość 50–150 µm i spójny korpus bez wad odlewniczych . Taki materiał wykazuje wytrzymałość na rozciąganie ≥ 350 MPa i odporność na zginanie ≥ 200 MPa.

Następnie wykonujemy precyzyjną obróbkę CNC. Frezujemy gwint Whitworth G (ISO 228-1) z tolerancją ± 0,02 mm. Tworzymy rowek pod oring o średnicy dopasowanej plus 0,2 mm. Fazujemy krawędź wejścia gwintu pod kątem 45° długości 0,8 mm. Obróbkę prowadzimy z chłodziwem bez azotanów, co chroni przed korozją narzędzi i elementu . Dzięki temu korek nakręca się gładko, a oring zachowuje szczelność.

Po obróbce mechanicznej elementy przechodzą proces odtłuszczania i czyszczenia. Zanurzamy je w odtłuszczaczu na bazie alkoholu izopropylowego. Płuczemy w wodzie dejonizowanej i suszymy sprężonym powietrzem o ciśnieniu 2 bar. Usuwamy opiłki szczotką nylonową. Dzięki temu powierzchnia nie zawiera zanieczyszczeń organicznych ani metalicznych .

Kolejny etap to galwaniczne niklowanie. W kąpieli siarczanowo-chlorkowej utrzymujemy temperaturę 45–55 °C i prąd 2–3 A/dm². Czas zanurzenia wynosi 20–30 min. Uzyskujemy warstwę dyfuzyjną 2–3 µm i dekoracyjną 8–10 µm (łącznie 10–13 µm ± 2 µm) . Adhezja powłoki przekracza 150 MPa (ASTM B571). Test solny 480 h nie wykazuje korozji ani odprysków.

Po niklowaniu przeprowadzamy dokładne polerowanie mechaniczne. Używamy tarczy korundowej gradacji 220 i papieru ściernego P400 przy 1 500 obr./min. Osiągamy połysk lustra ≥ 90 % zgodnie z ASTM B571 . Polerowanie poprawia wygląd i ułatwia czyszczenie. Powierzchnia nie przyciąga zabrudzeń. Wystarczająca jest miękka ściereczka.

Przez cały proces wdrażamy wieloetapową kontrolę jakości. Sprawdzamy mikrostrukturę mikroskopem 200×. Analizujemy skład chemiczny spektroskopią OES z dokładnością ± 0,5 % dla Cu i Zn. Weryfikujemy twardość mosiądzu (HB 80–120) i niklu (HV 450). Test Taber potwierdza utratę masy ≤ 10 mg/1000 obr. Dodatkowo każdy korek przechodzi test hydrauliczny 24 bar/5 min oraz test elektromagnetyczny 16 bar .

CPP PREMA przywiązuje wagę do ekologii. Mosiądz jest w 100 % recyklingowalny. Kąpiele niklu pracują w obiegu zamkniętym. Filtrowanie odbywa się co 8 h. Odtłuszczacze są biodegradowalne. Zakład posiada certyfikat ISO 14001. Proces minimalizuje odpady i emisje CO₂ .

Materiały konstrukcyjne serii 80.0132 łączą odporność, precyzję i estetykę. Od niskich temperatur podczas testów mrozoodporności (–30 °C) po wysokie wartości ciśnienia i temperatury pracy (+150 °C). Dzięki zaawansowanym metodom odlewania, kucia, CNC i galwanizacji powstają korki gotowe do każdej profesjonalnej instalacji.

Przygotowanie miejsca pracy

Rozłóż matę ochronną pod instalację.

Usuń kurz i resztki tynku.

Zabezpiecz otoczenie folią malarską.

Upewnij się, że stanowisko jest suche i stabilne.

Zapewnij dobre oświetlenie.

Przygotuj stolik na narzędzia.Narzędzia i materiały

– Klucz imbusowy odpowiedni do gniazda korka (zwykle 3 mm lub 4 mm).

– Klucz nastawny lub płaski 20 mm do wstępnego montażu.

– Klucz dynamometryczny (zakres 8–25 Nm).

– Taśma PTFE klasy F4 lub pasta NBR.

– Alkohol izopropylowy lub inny odtłuszczacz.

– Ściereczki z mikrofibry.

– Szczotka nylonowa do gwintów.

– Poziomica mała.

– Młotek gumowy.

– Rękawice ochronne i okulary.Sprawdzenie części

Wyjmij korek z opakowania.

Sprawdź laserowy grawer: numer 80.0132, rozmiar gwintu, numer partii.

Oceń stan powłoki niklowej pod kątem rys i odprysków.

Sprawdź oring – nie powinien mieć nacięć ani odkształceń.

Odrzuć egzemplarze z widocznymi wadami.Wstępne przygotowanie gwintu

Przetrzyj gwint korpusu suchą ściereczką.

Użyj szczotki nylonowej, by usunąć opiłki i zanieczyszczenia.

Spryskaj gwint odtłuszczaczem.

Przetrzyj suchą mikrofibrą i odczekaj 30 s na odparowanie.Aplikacja uszczelnienia

Wybierz taśmę PTFE lub pastę NBR.

Jeśli używasz taśmy, nawiń 3–4 zwoje w kierunku gwintu.

Zostaw 1–2 zwoje przy krawędzi wolne.

Jeśli stosujesz pastę, nałóż cienką, równą warstwę na ostatnie 3–4 obroty gwintu.

Unikaj grudek i nierówności.Wstępne ręczne wkręcenie

Wsuń korek w otwór gwintowany.

Obracaj ręką, aż poczujesz wyraźne opory.

Kontroluj, by gwint wchodził równo.

Ręczne wkręcenie ustawia korek osiowo.Wstępne dokręcenie kluczem nastawnym

Załóż klucz nastawny na płaskie ścianki korka.

Dociągnij lekko, by ustabilizować korek.

Unikaj pełnego momentu dokręcenia.

Ten etap pozwala na korektę osiowości.Korekta osiowości

Przyłóż małą poziomicę do czoła korka.

Sprawdź poziom w dwóch osiach.

Jeśli korek nie jest wypoziomowany, poluzuj klucz nastawny.

Wyreguluj pozycję ręcznie i dokręć wstępnie ponownie.Finalne dokręcenie momentem

Ustaw klucz dynamometryczny na zalecany moment:G 1/2″, G 3/8″: 15–20 Nm

G 1/4″, G 1/8″, M5: 8–12 Nm

Dokręć powoli, aż dynamometr zasygnalizuje osiągnięcie wartości.

Przestrzegaj jednego, płynnego ruchu.

Sprawdzenie o-ringu

Upewnij się, że o-ring przylega równomiernie do powierzchni.

O-ring nie powinien być ściśnięty poza rowek.

W razie potrzeby wyjmij korek i popraw uszczelniacz.Test ciśnieniowy

Zamknij zawory odpowietrzające w instalacji.

Podłącz pompę ciśnieniową.

Podnieś ciśnienie do 16 bar.

Utrzymaj przez 5 min.

Spryskaj połączenie roztworem mydlanym lub użyj elektronicznego detektora wycieków.

Brak bąbelków potwierdza szczelność.Eliminacja ewentualnych wycieków

Jeśli pojawią się bąbelki, obniż ciśnienie.

Poluzuj korek o pół obrotu.

Usuń starą taśmę lub pastę.

Ponownie oczyść gwint.

Zaaplikuj nowe uszczelnienie i powtórz montaż.Odpowietrzenie instalacji

Otwórz odpowietrznik na najwyższym punkcie systemu.

Pozwól powietrzu wydostać się z przewodów.

Zamknij odpowietrznik po ustaniu szmerów.Czyszczenie końcowe

Usuń resztki uszczelnienia i odtłuszczacza.

Przetrzyj korek miękką mikrofibrą.

Wypoleruj do połysku, jeżeli to konieczne.Kontrola wizualna

Sprawdź laserowy grawer i oznaczenia.

Oceń stan powłoki niklowej.

Zweryfikuj osiowość i wypoziomowanie.

Upewnij się, że montaż spełnia projekt.Dokumentacja montażu

Zapisz datę i godzinę montażu.

Zanotuj użyte momenty dokręcenia i materiał uszczelniający.

Załącz zdjęcia połączenia.

Dołącz raport z testu ciśnieniowego.

Przechowuj dane w archiwum klienta.Konserwacja i serwis

Zaplanuj kontrolę szczelności co 12 miesięcy (woda) lub co 6 miesięcy (gaz).

Przetrzyj powierzchnię mikrofibrą.

Sprawdź momenty dokręcenia.

Wymień o-ring co 2–3 lata.

Dokumentuj każdy przegląd.Bezpieczeństwo pracy

Noś rękawice i okulary ochronne.

Wyłącz dopływ wody i napięcie elektryczne.

Unikaj narzędzi udarowych przy finalnym dokręcaniu.

Przestrzegaj zasad BHP oraz instrukcji producenta.Wskazówki eksperckie

– Montuj korki z o-ringiem zawsze na czystym gwincie.

– Nie przekręcaj gwintu – uszkodzisz o-ring.

– Zawsze stosuj zalecany moment dokręcenia.

– Przy montażu w trudnych warunkach użyj dedykowanego odtłuszczacza.Typowe błędy montażowe

– Pominięcie odtłuszczenia gwintu.

– Nadmierny moment dokręcenia przekrzywiający korek.

– Niewłaściwe dozowanie taśmy PTFE.

– Brak testu ciśnieniowego.Gwarancja montażu

Przy przestrzeganiu instrukcji CPP PREMA gwarantuje 24-miesięczną ochronę przed wadami montażu.

Czym różnią się korki serii 80.0132 od serii 80.0131?

Seria 80.0132 ma gniazdo imbusowe i fabrycznie montowany o-ring.

Seria 80.0131 używa gwintu wewnętrznego i taśmy/PTFE.

O-ring w serii 80.0132 gwarantuje natychmiastową szczelność.Czy korek 80.0132 nadaje się do wody pitnej?

Tak. Stop mosiądzu CW617N i o-ring NBR 70 ShA mają atesty WRAS i ACS.

Powłoka niklowa nie migruje do wody.

Używasz ich w instalacjach wody użytkowej i pitnej.Jak dobrać rozmiar korka?

Zmierz średnicę zewnętrzną otworu gwintowanego.

Wybierz korek o oznaczeniu G 1/2″, G 3/8″, G 1/4″, G 1/8″ lub M5.

Sprawdź tolerancję ± 0,15 mm.Czy można demontować korek wielokrotnie?

Tak. Konstrukcja wytrzymuje minimum 50 cykli montaż-demontaż.

Po każdym demontażu oczyść gwint i nałóż nowy o-ring.Co zrobić w razie wycieku pod korzeniem korka?

Poluzuj korek o pół obrotu.

Wyjmij i sprawdź o-ring.

W razie uszkodzenia wymień na nowy.

Oczyść gwint i zamontuj korek ponownie.Jakie momenty dokręcenia stosować?

– G 1/2″, G 3/8″: 15–20 Nm

– G 1/4″, G 1/8″, M5: 8–12 Nm

Używaj klucza dynamometrycznego.Czy korek wytrzyma wysoką temperaturę?

Tak. Seria 80.0132 pracuje od –20 °C do +120 °C.

Krótkotrwale do +150 °C przy ≤ 10 bar.

O-ring NBR toleruje zakres pH 4–9.Czy korek można używać w instalacjach gazowych?

Tak. Mam atest DVGW i PN-EN 331.

Użyj taśmy gazowej T plus dla dodatkowego bezpieczeństwa.Jak czyścić korek po demontażu?

Użyj szczotki nylonowej i odtłuszczacza.

Przetrzyj suchą mikrofibrą.

Nie używaj ściernych środków czystości.Czy montować korek kluczem imbusowym czy nastawnym?

Wstępnie użyj klucza nastawnego.

Finalnie dociągnij kluczem imbusowym i dynamometrycznym.Jak często kontrolować szczelność korka?

Instalacje wodne – co 12 miesięcy.

Gazowe – co 6 miesięcy.

Przeprowadzaj test ciśnieniowy i wizualną inspekcję.Jaki o-ring stosuje seria 80.0132?

O-ring NBR 70 ShA.

Grubość 1,5 mm, dopasowany do gwintu + 0,2 mm.

Ułatwia szybką wymianę.Czy powłoka niklowa chroni przed solanką?

Tak. Test soli (480 h) nie wykazuje korozji.

O-ring chroni przed wnikaniem soli.Dlaczego korek ma gniazdo imbusowe?

Gniazdo imbusowe umożliwia schowany montaż.

Korek wysuwa się minimalnie ponad powierzchnię.

Zapewnia estetykę i uniwersalność.Czy korek będzie pasował do elementów innych marek?

Tak. Normy ISO 228-1 i ISO 7-1 gwarantują kompatybilność gwintów.Jak zabezpieczyć gwint przed korozją elektrochemiczną?

W razie kontaktu z innymi metalami użyj przekładki PTFE.

Zapobiegniesz prądom bimetalicznym.Jakie są opory przepływu przy odpowietrzaniu?

Chropowatość Ra ≤ 0,8 µm i promień gięcia 4 mm minimalizują straty ciśnienia.

Strata ≤ 0,15 bar przy 1 m³/h.Czy mogę malować korek?

Nie. Malowanie niszczy powłokę niklową i grawer laserowy.Czy korek nadaje się do układów CIP?

Tak. Odporność na detergenty i parę wodną gwarantuje higienę.Gdzie pobrać instrukcję PDF i CAD?

Wejdź na portal CPP PREMA w sekcji „Do pobrania”.

Znajdziesz tam pliki PDF, DWG, DXF, STEP.Jak dokumentować proces montażu?

Zapisz datę, miejsce, użyty moment dokręcenia.

Dołącz zdjęcia i raport z testu ciśnieniowego.

Przechowuj dokumenty w archiwum klienta.Jak konserwować powłokę niklową?

Przetrzyj mikro fibrą co pół roku.

Użyj delikatnego odtłuszczacza do usuwania plam.Czy korek nadaje się do instalacji mobilnych (kampery)?

Tak. Niska masa (25–95 g) i kompaktowe wymiary ułatwiają montaż w ograniczonych przestrzeniach.Jaki jest okres gwarancji?

24 miesiące od daty montażu, pod warunkiem stosowania się do instrukcji.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści