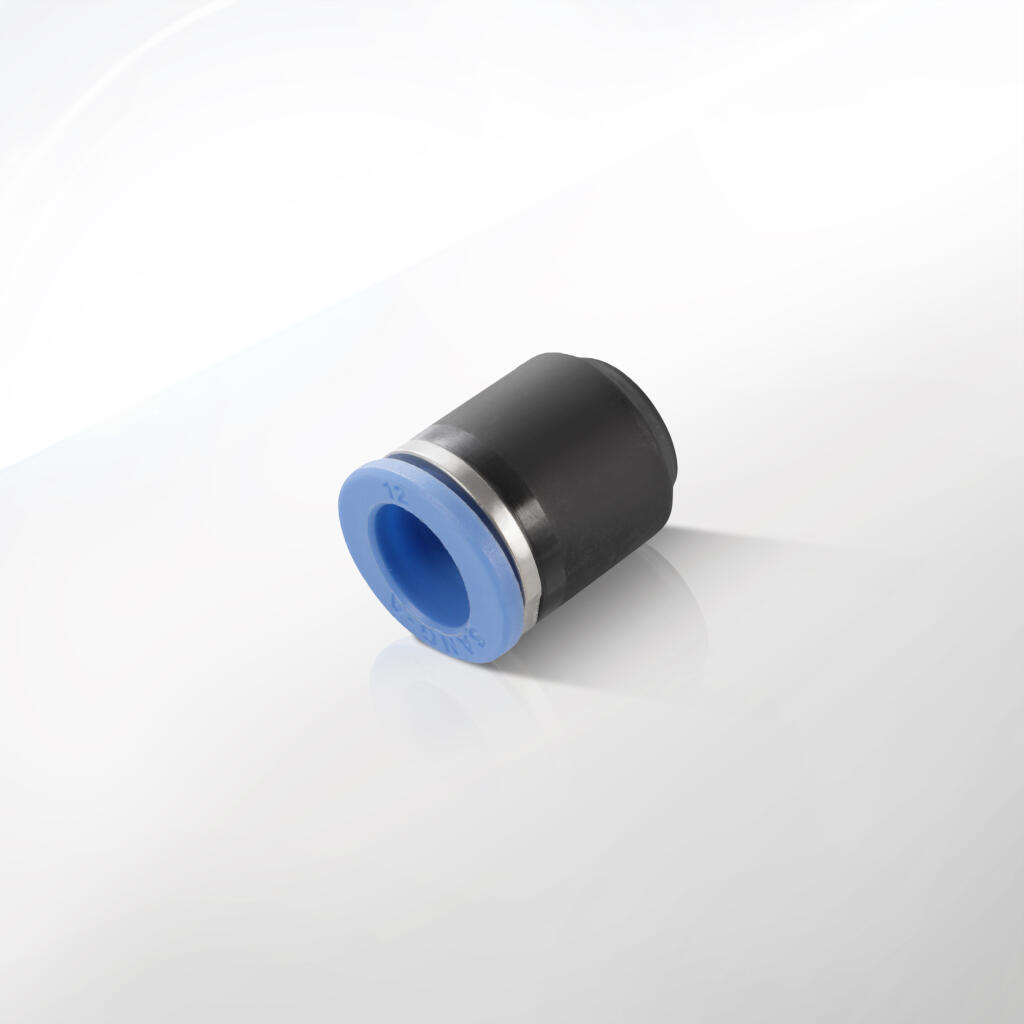

Zaślepki do przewodu seria 84.0050.20

84.0050.20.08

Zaślepka wtykowa do przewodu kalibrowanego fi 8 mm, tworzywo sztuczne

4,70 zł netto

5,78 zł brutto

84.0050.20.06

Zaślepka wtykowa do przewodu kalibrowanego fi 6 mm, tworzywo sztuczne

4,60 zł netto

5,66 zł brutto

84.0050.20.04

Zaślepka wtykowa do przewodu kalibrowanego fi 4 mm, tworzywo sztuczne

4,30 zł netto

5,29 zł brutto

84.0050.20.12

Zaślepka wtykowa do przewodu kalibrowanego fi 12 mm, tworzywo sztuczne

5,00 zł netto

6,15 zł brutto

84.0050.20.10

Zaślepka wtykowa do przewodu kalibrowanego fi 10 mm, tworzywo sztuczne

7,60 zł netto

9,35 zł brutto

Zaślepki wtykowe do przewodów kalibrowanych, oferowane przez CPP PREMA, stanowią funkcjonalne i niezawodne rozwiązanie w obszarze pneumatyki. Ich głównym zadaniem jest zamknięcie wolnego lub nieużywanego końca węża. Jednocześnie zapewniają pełną szczelność i ochronę przed zanieczyszczeniami. Te zaślepki wtykowe dostępne są w wariantach: fi 4 mm, fi 6 mm, fi 8 mm, fi 10 mm oraz fi 12 mm. Dzięki temu klient ma szeroki wybór rozmiarów, pasujących do powszechnie stosowanych kalibrowanych przewodów pneumatycznych z tworzyw sztucznych.

Sama idea zaślepki opiera się na zasadzie szybkiego i prostego montażu typu push-in. Konstrukcja wtykowa pozwala w kilka sekund zablokować otwarty koniec rury. To ważne w aplikacjach, gdzie występuje konieczność częstej zmiany konfiguracji, tymczasowego wyłączenia wybranych gałęzi instalacji lub dodawania nowych odcinków w trakcie pracy. Sprężone powietrze nie ucieka, a ryzyko dostawania się do węża kurzu czy innych cząstek zostaje zredukowane do minimum.

Producent, CPP PREMA, dba o spełnienie rygorystycznych norm jakości, dlatego zaślepki wtykowe do przewodów kalibrowanych fi 4, 6, 8, 10 i 12 mm wytwarzane są z wysokiej klasy materiałów polimerowych. Dzięki temu ich wytrzymałość mechaniczna pozwala na użytkowanie w różnych warunkach — od hal produkcyjnych, przez warsztaty naprawcze, aż po branże automatyki czy przetwórstwa spożywczego. Wszystko to przy zachowaniu niskiej masy i odporności na korozję.

Krótka charakterystyka wyrobu:

Konstrukcja push-in.

Tworzywo sztuczne o podwyższonej wytrzymałości.

Zakres rozmiarów fi 4 mm do fi 12 mm.

Kompatybilność z przewodami kalibrowanymi (pasującymi do wymiaru zewnętrznego).

Łatwość czyszczenia i niska waga.

Dlaczego w ogóle stosuje się zaślepki wtykowe? W wielu aplikacjach pneumatycznych nie zawsze wszystkie odgałęzienia są w danym momencie aktywne. Często, projektując instalację, można przygotować zapasowy wylot na przyszłe rozszerzenie systemu. Do czasu jego wykorzystania ten wolny koniec należy zabezpieczyć, aby uniknąć strat ciśnienia i potencjalnych zanieczyszczeń wewnątrz węża. Zaślepka jest najprostszym i najbardziej kompaktowym sposobem na to zabezpieczenie.

Wspomniane zaślepki są zaprojektowane w taki sposób, aby bez użycia narzędzi można było szybko je zainstalować lub zdjąć. Pozwala to na wysoką elastyczność przy rozbudowie czy modernizacji instalacji. W sytuacji, gdy dany przewód wymaga wyłączenia z obiegu, wystarczy wpiąć zaślepkę i odciąć tym samym przepływ powietrza. Mechanizm push-in chwyta ściankę przewodu za pomocą pierścienia zaciskowego ze stali nierdzewnej. Następnie wbudowana uszczelka z elastomeru (zwykle NBR) dba o szczelność. W efekcie końcowy użytkownik nie musi martwić się wyciekami.

W przypadku branż, w których liczy się czystość (np. spożywcza, kosmetyczna), zaślepki te są bardzo często wykorzystywane jako zabezpieczenie wyczyszczonych lub nieużywanych aktualnie segmentów instalacji. Rurka może czekać w stanie odciętym, a w razie potrzeby (przy rozbudowie linii produkcyjnej) operator zdjąć zaślepkę i podłączyć kolejny moduł bez konieczności stosowania nowego odcinka przewodu. To oszczędność czasu, zasobów i poprawa ergonomii pracy.

Co istotne, każdy z pięciu wymienionych rozmiarów (fi 4, fi 6, fi 8, fi 10, fi 12) odpowiada najczęściej spotykanym kalibrom węży w instalacjach pneumatycznych. Technologia push-in jest standardem w branży, co oznacza, że zaślepki są w pełni kompatybilne z innymi złączkami push-in od czołowych producentów, w tym oczywiście z asortymentem CPP PREMA. Użytkownik nie musi kupować drogich, dedykowanych zaślepek o unikatowym kształcie — wystarczy sięgnąć po standardowy produkt w określonym wymiarze i cieszyć się pewnym uszczelnieniem.

W dużych zakładach przemysłowych, gdzie występuje rozbudowana sieć przewodów sprężonego powietrza, niejednokrotnie wiele linii jest wyłączonych z eksploatacji tymczasowo. Dzięki zaślepkom wtykowym można:

Ograniczyć straty energii (brak uciekającego powietrza).

Chronić wnętrze węża przed kurzem, olejami czy opiłkami metalu.

Przygotować „zapas” odcinków na szybkie przyłączenie maszyn.

To sprawia, że zaślepki stają się niezbędnym elementem wyposażenia każdego warsztatu, linii produkcyjnej czy centrum serwisowego. Bez nich skomplikowane systemy pneumatyczne byłyby narażone na ciągłe problemy z zanieczyszczeniami i spadkiem ciśnienia. Co więcej, nieszczelne zakończenie węża mogłoby być wręcz niebezpieczne, stwarzając ryzyko przypadkowego wydostania się czynnika pod ciśnieniem i ewentualnego urazu pracownika.

Kolejnym atutem zaślepek jest ich cena i niewielkie rozmiary. W porównaniu z wieloma innymi elementami pneumatyki to akcesorium tanie i proste, a jednocześnie pełniące kluczową funkcję. Dzięki temu nabywcy często zaopatrują się w większą liczbę egzemplarzy i zawsze mają zapas, pozwalający na elastyczne reagowanie na zmiany w układzie węży.

Zaślepki wtykowe do przewodów kalibrowanych fi 4, fi 6, fi 8, fi 10 i fi 12 mm od CPP PREMA znajdują zastosowanie w niezwykle szerokim spektrum branż i konfiguracji. Ich uniwersalny charakter sprawia, że można je spotkać zarówno w dużych zakładach przemysłowych, jak i niewielkich warsztatach naprawczych, centrach serwisowych czy pracowniach badawczych. Poniżej przedstawiamy najważniejsze obszary, w których ten prosty, aczkolwiek kluczowy komponent, odgrywa istotną rolę:

Przemysł produkcyjny i linie montażowe

W halach produkcyjnych, gdzie wykorzystywane są rozbudowane systemy sprężonego powietrza, niejednokrotnie nie wszystkie odcinki węży są stale w użyciu. Część przyłączy pozostaje w stanie oczekiwania, gotowa na rozbudowę linii czy zmianę układu. Dzięki zaślepkom wtykowym niewykorzystane przewody pozostają szczelnie zamknięte. Ogranicza to straty ciśnienia i chroni instalację przed zabrudzeniami. W efekcie operatorzy mają pewność, że instalacja zachowuje czystość i gotowość na przyłączenie kolejnych urządzeń.Automatyka i robotyka

W obszarze nowoczesnej automatyki przemysłowej, gdzie szybkie przezbrajanie linii jest normą, konieczne jest błyskawiczne dopasowanie systemu węży do aktualnych potrzeb. Zaślepki do przewodów fi 4–12 mm pozwalają w mgnieniu oka wyłączyć lub zaślepić odcinek zasilający jakiś element robota, który akurat nie jest wykorzystywany. Niewielki rozmiar i brak potrzeby użycia narzędzi sprawiają, że ten proces jest wyjątkowo sprawny. To kluczowe w środowisku ciągłego doskonalenia i dynamicznie zmieniających się konfiguracji maszyn.Motoryzacja i warsztaty naprawcze

Warsztaty samochodowe i punkty serwisowe, które korzystają z pneumatyki, np. do zasilania narzędzi (kluczy udarowych, pistoletów lakierniczych, przedmuchiwarek), często rozprowadzają węże wokół ścian i sufitów. W sytuacjach, gdy część linii jest nieaktywna lub przeznaczona do innego narzędzia, warto skorzystać z zaślepek. Zapewnia to porządek, zapobiega ewentualnym wyciekom powietrza i poprawia efektywność systemu. Mechanik nie traci czasu na instalowanie zaworów odcinających na każdym kroku, wystarczy wtykowa zaślepka w wymiarze pasującym do przewodu.Sektor spożywczy i branża higieniczna

W zakładach przetwórstwa spożywczego, mleczarniach czy browarach panują szczególne wymogi dotyczące czystości linii produkcyjnych. Każde źródło potencjalnego skażenia czy zakażenia musi być wyeliminowane. Zaślepki wtykowe do węży z tworzywa sztucznego pozwalają szybko i szczelnie zamknąć odcinki, które nie są w danej chwili używane. Dzięki temu do przewodu nie dostają się cząstki organiczne czy drobnoustroje. Zatykanie wolnych końcówek węży staje się istotnym elementem utrzymania reżimu higienicznego.Zastosowania hobbystyczne i majsterkowanie

Nie tylko zaawansowany przemysł docenia walory zaślepek. Osoby zajmujące się modelarstwem, budową małych systemów sprężonego powietrza czy majsterkowaniem w garażu również znajdą tu rozwiązanie. Wystarczy mieć kompresor i zestaw węży push-in, by zrozumieć, jak cenne są zaślepki. Umożliwiają one proste zamknięcie odcinka, który nie jest potrzebny w danym momencie, np. podczas przejściowych przerw w pracy urządzenia lub przy testowym podłączaniu kolejnych elementów.Laboratoria i ośrodki badawcze

Placówki naukowe, gdzie prowadzi się różnorodne eksperymenty z gazami, cieczami i mierzonym przepływem, potrzebują często chwilowo odłączyć pewne części układu. Zaślepki fi 4 mm należą do najpopularniejszych w tego rodzaju środowisku, ponieważ cienkie węże są częste w małoskalowych aparaturach. Przy okazji, lab jest miejscem, gdzie czystość i precyzja mają szczególne znaczenie. Zaślepki pomagają zachować sterylne warunki i elastycznie zarządzać przepływem w instalacjach eksperymentalnych.Przemysł chemiczny i lakierniczy

W lakierniach, gdzie powietrze odgrywa istotną rolę w procesie nanoszenia powłok, czasami potrzeba chwilowo zablokować dopływ do pistoletu czy dyszy. Zaślepki wtykowe to najprostszy sposób: wystarczy wcisnąć i mamy zamknięty obwód. Nie trzeba budować długich obejść czy instalować zaworów. W aplikacjach chemicznych, o ile medium nie jest agresywne wobec tworzywa i uszczelki, zaślepki również się sprawdzą, chroniąc rurę przed wnikaniem obcych substancji lub ucieczką czynnika roboczego.Zastosowania polowe i mobilne

W branży rolniczej, ogrodniczej czy w maszynach budowlanych, które wykorzystują pneumatyczne układy wspomagające, zdarza się, że węże prowadzone są do różnorodnych modułów. Czasem jednak pewien moduł jest w danym okresie niewykorzystywany. Dzięki zaślepkom w prosty sposób można go odciąć od głównej linii. W kontekście maszyn mobilnych kluczowa jest lekkość i szybkie działanie — i zaślepki push-in w pełni to zapewniają.Systemy testowe i prototypowe

Inżynierowie tworzący prototypy często testują różne warianty przepływu, ciśnienia czy zapotrzebowania na sprężone powietrze. Dodatkowe odgałęzienia można błyskawicznie zablokować zaślepkami. Pozwala to na elastyczne podejście do projektowania, sprawdzanie wielu konfiguracji bez konieczności usuwania i ponownego montażu całych przewodów. Przenosząc projekt do etapu finalnego, można łatwo otworzyć lub zamknąć dany tor przepływu w zależności od wyników testów.Magazynowanie węży i przewodów

Często w warsztatach występują odcinki węży przechowywane „na zapas”. Jeśli są one już przycięte pod konkretny wymiar i mają być używane w przyszłości, warto zadbać o to, by kurz i inne zanieczyszczenia nie przedostały się do ich wnętrza. Wystarczy zaślepka wtykowa na obu końcach. Wówczas wąż może leżeć miesiącami w magazynie, a po wyjęciu pozostaje czysty i gotowy do natychmiastowego podłączenia.Modernizacja i rozbudowa instalacji

W trakcie modernizacji linii pneumatycznej często zdarza się, że trzeba odciąć stare odcinki, zanim cała nowa konfiguracja zostanie ukończona. Zaślepki wtykowe w rozmiarze zgodnym z dotychczasowym przewodem to pewność, że nie nastąpi niekontrolowany wyciek powietrza. Można kontynuować prace bez przerywania działania reszty systemu. Takie etapowe podejście jest nieocenione w zakładach, które nie mogą sobie pozwolić na całkowite wyłączenie produkcji.Aplikacje związane z próżnią (podciśnienie)

W niektórych aplikacjach zaślepki push-in sprawdzają się także przy lekkim podciśnieniu, chociaż zawsze warto sprawdzić, czy producent dopuszcza takie warunki. Jeśli instalacja tworzy podciśnienie o umiarkowanej wartości, zaślepka może pomóc w zamknięciu przewodu w systemie ssącym. Wówczas zapobiega się zasysaniu powietrza z otoczenia przez wolny koniec.Zastosowania awaryjne

Zdarza się, że w trakcie pracy systemu pneumatycznego dojdzie do uszkodzenia któregoś odgałęzienia. Kiedy nie ma czasu na kompleksową naprawę, wystarczy wpiąć zaślepkę w koniec uszkodzonego węża, by przynajmniej zachować resztę instalacji w ruchu. To może być rozwiązanie na krótki okres, ale czasem okazuje się nieocenione przy minimalizowaniu przestojów.Dowolne branże, gdzie używa się sprężonego powietrza

Zaślepki wtykowe są tak uniwersalne, że praktycznie każda gałąź przemysłu, w której występują węże pneumatyczne, może z nich korzystać. Ponadto służą też do gazów technicznych o niskiej agresywności, np. azot, dwutlenek węgla (o ile ciśnienie i skład gazu nie przekraczają granic określonych przez producenta). Ta wszechstronność jest wielkim atutem.

Patrząc na powyższe przykłady, widać jak wszechstronne jest zastosowanie zaślepek wtykowych do przewodów kalibrowanych fi 4, 6, 8, 10 i 12 mm. Bez względu na to, czy pracujemy w wielkiej fabryce, niewielkim warsztacie czy laboratorium naukowym, mamy do czynienia z prostym i szybkim sposobem na szczelne zamknięcie dowolnego wylotu. Łatwość montażu (push-in), niewielkie rozmiary, niska cena i kompatybilność z powszechnie używanymi przewodami powodują, że zaślepki te goszczą w standardowym wyposażeniu wielu magazynów z akcesoriami pneumatycznymi.

Każdy, kto planuje zakup i wdrożenie zaślepek wtykowych do przewodów kalibrowanych fi 4, 6, 8, 10, 12 mm, powinien znać kluczowe dane techniczne tych produktów. Przy projektowaniu lub modernizacji instalacji pneumatycznej liczy się bowiem precyzja doboru, aby mieć pewność bezawaryjnej i wydajnej pracy. Poniżej prezentujemy najważniejsze parametry oraz wskazówki, na co zwracać uwagę:

Rozmiar i kompatybilność przewodów

Zaślepki są oferowane w pięciu podstawowych wariantach: fi 4, fi 6, fi 8, fi 10 oraz fi 12 mm.

Każdy z tych wariantów pasuje do przewodów o kalibrowanej średnicy zewnętrznej. Istnieje ścisła tolerancja, zapewniająca doskonałe wpasowanie się w system push-in.

Montaż jest możliwy wyłącznie wtedy, gdy ścianka przewodu nie jest uszkodzona lub zniekształcona. Wszelkie odkształcenia mogą utrudniać wsunięcie zaślepki i obniżać szczelność.

Materiał i odporność

Korpus z tworzywa sztucznego: najczęściej stosuje się wytrzymały poliamid (PA) lub zbliżone kompozyty. Zapewnia to lekkość, odporność na korozję i wysoką żywotność.

Uszczelka (jeżeli występuje w konstrukcji) — zazwyczaj z NBR lub podobnego elastomeru, który dobrze radzi sobie z typowym zakresem temperatur i obecnością oleju w sprężonym powietrzu.

Mechanizm zaciskowy (jeśli w ogóle jest wbudowany) w standardowych złączkach push-in bywa ze stali nierdzewnej. W samej zaślepce może być on uproszczony, aczkolwiek wciąż zapewnia niezbędną siłę mocowania.

Zakres ciśnień

Maksymalne ciśnienie pracy w większości instalacji pneumatycznych sięga 10–15 bar, a zaślepki wtykowe w tej kategorii są właśnie na takie wartości projektowane.

Zwykle testuje się je na ciśnienia nieco wyższe, aby zapewnić margines bezpieczeństwa.

W przypadku powietrza jest to wystarczające dla większości urządzeń, od prostych narzędzi warsztatowych po bardziej rozbudowane systemy automatyki.

Temperatura pracy

Standardowy zakres: od około -10 lub -18°C do +70°C (czasem do +80°C).

Jeżeli jednak planujesz użyć zaślepki w otoczeniu o ekstremalnych temperaturach, warto upewnić się, czy tworzywo zachowa elastyczność i nie popęka (w przypadku silnych mrozów) lub nie zmięknie (przy wysokich temperaturach).

Trwałość i odporność na ścieranie

W systemach, gdzie występują intensywne wibracje, warto pamiętać, że zaślepka jest w kontakcie z krawędzią węża. Jeżeli wąż się porusza czy drga, może dojść do tarcia. Poliamid jednak cechuje się dobrą odpornością na ścieranie, więc w standardowych warunkach nie stanowi to problemu.

Istotne jest również, by zaślepka nie była stale narażona na silne uderzenia mechaniczne, bo korpus z tworzywa może pęknąć.

Wyposażenie w uszczelki

Zaślepki wtykowe mogą, ale nie muszą, mieć dodatkową uszczelkę wargową. Często ich szczelność opiera się na bardzo precyzyjnym dopasowaniu wymiarowym węża do wnętrza zaślepki, wspieranym przez pierścień zaciskowy.

Jeśli występuje w nich O-ring, to najczęściej jest on zintegrowany w taki sposób, że w momencie wsunięcia węża, cała konstrukcja dociska go do wewnętrznej ścianki. W ten sposób uzyskuje się barierę dla powietrza.

Czyszczenie i konserwacja

Poliamid i inne tworzywa sztuczne są odporne na wiele czynników chemicznych. Niemniej, jeśli instalacja działa w kontakcie z rozpuszczalnikami organicznymi czy silnymi kwasami, warto zweryfikować kompatybilność materiałów.

Do zwykłej konserwacji wystarcza przetarcie miękką szmatką z łagodnym detergentem. Nie zaleca się używania bardzo agresywnych środków (np. acetonu), które mogą naruszyć strukturę plastiku.

Ciśnienie testowe i bezpieczeństwo

Wielu producentów (w tym CPP PREMA) przeprowadza testy wytrzymałości ciśnieniowej, aby zapewnić pewną rezerwę w stosunku do nominalnej wartości roboczej.

W praktyce oznacza to, że nawet jeśli normalnie używasz 8–10 bar, to w razie krótkotrwałych skoków ciśnienia (np. do 12 bar) zaślepka nie powinna się poluzować ani pęknąć.

Warto jednak unikać gwałtownych wzrostów i spadków ciśnienia, bo mogą one powodować mikrouszkodzenia w dłuższej perspektywie.

Różnice między fi 4 a fi 12

Choć mechanizm działania jest ten sam, warto zauważyć, że zaślepki o najmniejszej średnicy (np. fi 4) mają bardzo wąski prześwit, a ich konstrukcja jest delikatniejsza. W instalacjach wysokich wibracji lub intensywnego przełączania mogą wymagać ostrożniejszego traktowania, aby nie uszkodzić cienkiego kołnierza.

Z kolei w dużych średnicach (fi 10, fi 12) siła potrzebna do wsunięcia i wyjęcia zaślepki może być większa, z uwagi na większy pierścień zaciskowy i większą powierzchnię styku z wężem.

Współpraca z innymi akcesoriami

Zaślepki wtykowe występują w katalogu jako osobne produkty, ale można je zestawiać z całym szeregiem złączek push-in, np. złączek prostych, kolankowych, trójników czy redukcji.

Ważne, by rozmiar zewnętrzny przewodu zawsze pokrywał się z rozmiarem zaślepki. Przykładowo, zaślepka do fi 8 mm nie będzie pewnie trzymać węża o innej średnicy.

W instalacjach, gdzie występuje gwint (np. G1/4), a chcemy zaślepić wylot gwintowany, stosuje się inne rodzaje zaślepek (np. gwintowane), a nie push-in. W takiej sytuacji niniejsze zaślepki do węży nie spełnią funkcji, bo one są dedykowane tylko do rurek kalibrowanych.

Znaczenie precyzyjnego przycięcia węża

By system push-in działał poprawnie, koniec rury powinien być przycięty równo, pod kątem 90°, bez zadziorów i szczelin. W przeciwnym razie może dojść do nieszczelności lub mechanizm zaciskowy nie złapie dobrze ścianki rurki.

Warto używać do tego specjalnych nożyc lub gilotyn do węży. Brak takiego narzędzia skutkuje często nierównym cięciem, co przekłada się na problemy montażowe.

Rola ciśnienia i przepływu

Zaślepka jako taka nie ma przepływu, bo jej zadaniem jest zamykać wylot. Jednak w przypadku, gdy w wężu panuje ciśnienie, moment wpinania zaślepki musi być wykonany przy odciętym zasilaniu. Wówczas unikamy niekontrolowanego wydmuchu powietrza.

Po wpięciu zaślepki, wewnątrz rurki może pozostawać pewna ilość powietrza pod ciśnieniem. Jeśli chcemy mieć pewność braku ciśnienia, najlepiej odpowietrzyć układ przed montażem.

Stan wizualny i sygnały zużycia

Jeżeli zaślepka ma pęknięcia, wytarte krawędzie czy odkształcenia, należy ją wymienić. Stan zużycia można sprawdzić wzrokowo.

Dobrą praktyką jest okresowy przegląd instalacji i wymiana wszystkich zaślepek, które wykazują oznaki uszkodzeń. Koszt takich elementów jest zazwyczaj niewielki, a bezpieczeństwo i szczelność systemu — bezcenne.

Specyfika brzegów i rantów

Wewnątrz zaślepki często znajduje się delikatny rant, który służy za punkt zatrzymania węża. To sprawia, że rurka nie wejdzie głębiej niż przewidziano, a także zapewnia właściwy nacisk uszczelki.

Jeśli w wężu pojawią się jakiekolwiek ostre krawędzie od wewnątrz, mogą uszkodzić lub zarysować zaślepkę. Zaleca się więc zawsze sprawdzić stan wnętrza rury.

Dokumentacja producenta i oznaczenia

CPP PREMA zazwyczaj podaje w dokumentach katalogowych lub na stronie internetowej szczegółowe dane dotyczące maksymalnego ciśnienia, materiału, zakresu temperatur.

Zaślepki mogą mieć też oznaczenia na swojej obudowie (np. numer katalogowy, średnicę fi). Pozwala to łatwo rozpoznać, czy dany egzemplarz jest odpowiedni do danego węża.

Montaż w systemach z olejem mgłowym

W kompresorach olejowych w sprężonym powietrzu często pojawia się mgła olejowa. Tworzywo sztuczne używane w zaślepkach push-in zwykle dobrze sobie z tym radzi, ale zawsze warto sprawdzić, czy dany materiał jest kompatybilny z olejami stosowanymi w sprężarce.

W większości przypadków poliamid i NBR są na to przystosowane.

Spełnianie norm branżowych

Zaślepki od renomowanych producentów, takich jak CPP PREMA, zazwyczaj spełniają określone normy w zakresie bezpieczeństwa i jakości (np. ISO, DIN).

Jest to istotne w branżach, gdzie wymagana jest dokumentacja i audyt (np. branża spożywcza czy farmaceutyczna).

Zrozumienie, z jakich materiałów wykonane są zaślepki wtykowe do przewodów fi 4–12 mm, ma kluczowe znaczenie dla zapewnienia optymalnej pracy i długiej żywotności. Właściwości mechaniczne, chemiczne i termiczne decydują o tym, czy dany produkt będzie się sprawdzał w określonej branży i warunkach. Poniżej szczegółowe omówienie głównych komponentów oraz ich funkcji:

Poliamid (PA) lub inny wytrzymały polimer

Najczęściej stosowany w korpusie zaślepki.

Cechuje się dobrym współczynnikiem tarcia, co wspomaga mechanizm push-in, ułatwiając wsunięcie i wyjęcie zaślepki w wężu.

Poliamid ma wysoką odporność na rozciąganie i ściskanie, jest względnie lekki, a przy tym sztywny. Dobrze znosi typowe warunki przemysłowe.

Dodatek modyfikatorów lub barwników

Polimerowa baza może być modyfikowana, by poprawić odporność na promieniowanie UV, wysokie temperatury lub oddziaływanie olejów.

Barwnik (np. czarny, niebieski) często pełni funkcję estetyczną i pozwala odróżnić różne serie produktów.

W branżach spożywczych możliwe jest zastosowanie tworzywa z atestem dopuszczającym kontakt z żywnością (o ile jest to wymagane).

Metalowy pierścień zaciskowy (opcjonalnie)

W niektórych zaślepkach push-in występuje mechanizm zaciskowy podobny do standardowych złączek. Jest on zwykle wykonany ze stali nierdzewnej, co gwarantuje odporność na korozję.

Dzięki temu, nawet przy intensywnym użytkowaniu (wielokrotnym wkładaniu i wyjmowaniu zaślepki), element sprężysty utrzymuje swój kształt i nie wyciera się zbyt szybko.

Uszczelka elastomerowa (O-ring lub wargowa)

Może być z NBR (kauczuk butadienowo-akrylonitrylowy) lub pokrewnego elastomeru. Ten materiał wyróżnia się dobrą elastycznością, szczelnością w szerokim zakresie temperatur oraz tolerancją na oleje.

W zaślepkach typu push-in uszczelka jest schowana w korpusie. W trakcie wciskania węża do środka, uszczelka dociska się do jego ścianki, zamykając przepływ powietrza lub gazu.

Tolerancje wymiarowe

Tworzywo sztuczne formowane wtryskowo może osiągać wysoką dokładność, ale ważne jest, aby każdy detal spełniał określone standardy. W zaślepkach jest to szczególnie istotne, bo system wtykowy wymaga precyzyjnego dopasowania do milimetra.

Dlatego producenci, tacy jak CPP PREMA, dbają, by formy wtryskowe były wykonane z zachowaniem rygorystycznych kryteriów, co przekłada się na powtarzalną jakość produktów.

Dopuszczenia i atesty

Wykorzystane materiały mogą mieć różne atesty (np. potwierdzające bezpieczeństwo w kontakcie z wodą pitną czy brak szkodliwych substancji).

Jeśli firma planuje używać zaślepek w przemyśle spożywczym czy farmaceutycznym, warto sprawdzić, czy materiały spełniają normy FDA lub inne odpowiednie standardy.

W zastosowaniach standardowych (np. zwykła pneumatyka przemysłowa) nie jest to aż tak kluczowe, wystarczy zwykła odporność mechaniczna i chemiczna.

Proces produkcji i kontrola jakości

Polimerowe zaślepki formuje się przy pomocy wtryskarek. Podczas tego procesu ważna jest stała temperatura i ciśnienie wtrysku, aby uniknąć mikropęcherzyków powietrza w materiale.

Po wyprodukowaniu partii komponentów, przeprowadza się testy wytrzymałościowe i szczelności, aby wyeliminować ewentualne wady fabryczne. Producenci z ugruntowaną pozycją (jak CPP PREMA) zwykle dokumentują ten proces w polityce jakości.

Czynniki środowiskowe

Poliamid oraz standardowe elastomery mogą ulegać starzeniu przy długotrwałym wystawieniu na promieniowanie UV, ekstremalne mrozy czy wysokie temperatury. Dlatego w aplikacjach outdoorowych lub w chłodniach warto sprawdzić, czy nie ma potrzeby sięgnięcia po specjalną wersję materiału.

W większości przypadków standardowa wersja tworzywa dobrze radzi sobie w zwykłych warunkach przemysłowych i magazynowych.

Wytrzymałość w kontekście wstrząsów

Polimer, z którego wykonano zaślepkę, jest zazwyczaj wystarczająco sprężysty, by przyjmować uderzenia i wibracje bez pęknięć.

Ważne jednak, by nie narażać jej na ciągłe, bardzo silne wstrząsy — w systemach wibrujących można stosować dodatkowe obejmy i mocowania, tak aby sama zaślepka nie przejmowała wszystkich obciążeń.

Odporność chemiczna

Poliamid jest w miarę odporny na większość olejów i smarów stosowanych w pneumatyce. Może jednak reagować z silnymi kwasami czy rozpuszczalnikami organicznymi, co prowadzi do spęcznienia lub pęknięć.

Jeśli planujemy używać węża do nietypowych substancji (np. o właściwościach silnie korozyjnych), warto przebadać dokumenty producenta lub zasięgnąć doradztwa technicznego.

Recykling i ekologia

Tworzywa sztuczne, z których wytwarza się zaślepki, zazwyczaj można ponownie przetwarzać, jeżeli zostaną poprawnie posegregowane i trafią do odpowiedniego strumienia recyklingu.

Sam produkt może służyć przez długi czas i nie zużywać się mocno, o ile jest stosowany zgodnie z zaleceniami. Dzięki temu zmniejsza się konieczność częstej wymiany i tym samym ogranicza się produkcja odpadów.

Krawędzie i design

Zaślepki mają gładkie, zaokrąglone krawędzie, by ułatwić wprowadzenie węża i jednocześnie chronić operatora przed zranieniem.

Design jest prosty, pozbawiony zbędnych wypukłości, które mogłyby utrudniać wpinanie i wypinanie elementu w warunkach ograniczonej przestrzeni.

Stan powierzchni i parametry tarcia

Wykończenie powierzchni tworzywa może odgrywać znaczenie w kontekście łatwości czyszczenia i odporności na osiadanie brudu.

W większości przypadków poliamid jest łatwy do utrzymania w czystości i nie gromadzi osadów. W środowiskach bardzo zapylonych zaślepka może jednak wymagać okresowego przetarcia, by zachować idealne działanie mechanizmu.

Synergia elementów

Oprócz tworzywa, kluczowe znaczenie mają niewielkie elementy zaciskowe czy uszczelniające. Ich precyzja wykonania i dobre spasowanie z korpusem przekładają się na długotrwałą szczelność i brak luzów.

Jeżeli jakikolwiek komponent (np. pierścień ze stali nierdzewnej) jest niskiej jakości, cała zaślepka nie spełni oczekiwań — co wskazuje, jak ważny jest spójny system kontroli produkcji.

Estetyka i branding

Niektórzy producenci umieszczają na zaślepkach logo lub numer partii, co bywa przydatne do identyfikacji. Nie wpływa to jednak bezpośrednio na funkcjonalność, a jedynie ułatwia zarządzanie zasobami w firmie.

Kolorystyka (zazwyczaj ciemna, np. czarna lub granatowa) umożliwia dopasowanie do innych elementów instalacji pneumatycznej w podobnych barwach.

Potencjalne różnice w materiałach między rozmiarami

Niekiedy producent stosuje inne mieszanki tworzywa dla mniejszych i większych fi, aby zapewnić identyczną wytrzymałość względną. Większy element może mieć nieco inny skład, żeby uniknąć nadmiernego uginania się korpusu.

Tego typu detale są zazwyczaj ustalane na etapie projektowania wyrobu i nie zmieniają podstawowych zasad działania.

Choć zaślepki wtykowe do przewodów kalibrowanych fi 4–12 mm wydają się wyjątkowo proste, warto przedstawić szczegółową instrukcję montażu, aby uniknąć błędów, które mogłyby prowadzić do nieszczelności czy nawet uszkodzenia instalacji. Poniżej krok po kroku opisujemy, jak poprawnie zamontować takie zaślepki:

Krok zerowy: Wyłączenie ciśnienia

Zanim rozpoczniesz jakiekolwiek operacje na instalacji pneumatycznej, upewnij się, że dopływ sprężonego powietrza został odcięty i ciśnienie w przewodach spadło do zera.

To kluczowe dla bezpieczeństwa operatora. Wpinanie zaślepki przy aktywnym ciśnieniu może spowodować gwałtowny wyrzut węża lub innych elementów.

Przygotowanie węża

Końcówka przewodu, którą zamierzasz zaślepić, musi być równo przycięta pod kątem prostym (90°).

Upewnij się, że ścianka przewodu nie ma nierówności ani pęknięć.

Najlepiej użyć specjalnego noża do węży lub gilotyny, aby uzyskać gładkie i czyste cięcie.

Wybór właściwej zaślepki

Dobierz zaślepkę o takim samym wymiarze, co zewnętrzna średnica przewodu (fi 4, fi 6, fi 8, fi 10 lub fi 12).

Sprawdź na korpusie zaślepki oznaczenia producenta lub opis w katalogu, aby mieć pewność, że rozmiar się zgadza.

Wprowadzenie zaślepki do węża

Chwyć wąż jedną ręką, a zaślepkę drugą.

Ustaw zaślepkę w jednej linii z przewodem, tak by jej oś pokrywała się z osią otworu w rurce.

Delikatnie wciśnij zaślepkę w otwór węża. W przypadku mechanizmu push-in, najpierw poczujesz lekki opór powodowany pierścieniem zaciskowym, a następnie charakterystyczne zatrzaśnięcie elementu uszczelniającego.

Kontrola głębokości wsunięcia

Zaślepka powinna wejść w wąż do momentu, w którym jej kołnierz lub krawędź zewnętrzna oprze się o czoło rurki (bądź ewentualny rant wewnątrz, jeśli konstrukcja takowy posiada).

Nie wolno wciskać zaślepki pod kątem, gdyż może to spowodować uszkodzenie uszczelki i w efekcie nieszczelność.

Sprawdzenie stabilności

Spróbuj delikatnie poruszać zaślepką w przód i w tył. Jeśli mechanizm zaciskowy działa poprawnie, nie powinna się luzować ani dać się wyciągnąć bez wciśnięcia odblokowującego kołnierza (o ile takowy występuje w danym modelu).

Upewnij się, że zaślepka nie jest pęknięta i nie ma widocznych defektów.

Ponowne dopuszczenie ciśnienia

Po zamontowaniu zaślepki w przewodzie można ponownie włączyć zasilanie powietrzem do całej instalacji.

Rób to stopniowo, obserwując czy w miejscu zatykania nie dochodzi do wycieku (charakterystyczny syk powietrza).

W razie potrzeby użyj wody z mydłem do wykrycia mikronieszczelności: jeśli pojawią się bąbelki, oznacza to, że trzeba poprawić montaż.

Demontaż (opcjonalnie)

Aby wyciągnąć zaślepkę z węża, konieczne jest odłączenie zasilania powietrzem i spuszczenie ciśnienia.

Następnie, w modelach z typowym pierścieniem push-in, wciśnij pierścień odblokowujący w kierunku korpusu i jednocześnie pociągnij zaślepkę na zewnątrz. To zwolni uchwyt metalowego zacisku i pozwoli wyjąć element.

Jeśli zaślepka jest bardzo ciasno dopasowana (np. w najprostszych wersjach bez odblokowującego kołnierza), należy obrócić ją delikatnie i ciągnąć osiowo, aż się wysunie.

Częste problemy i ich rozwiązania

Nieszczelność po montażu: prawdopodobnie koniec węża nie jest równo przycięty lub w środku są opiłki. Należy przyciąć ponownie i wyczyścić rurkę, a potem ponowić montaż.

Zaślepka trudno się wsuwa: może to oznaczać, że wąż ma zgniecioną krawędź. Najlepiej uciąć kilkumilimetrowy odcinek przewodu, by uzyskać idealnie okrągły przekrój.

Trudności z wyjęciem: mechanizm push-in wymaga jednoczesnego wciśnięcia kołnierza odblokowującego. Bez tej czynności metalowy pierścień trzyma ściankę i nie puszcza.

Uszkodzenie uszczelki: jeśli zaślepka była wkładana pod kątem lub z dużą siłą, można rozerwać lub zdeformować uszczelkę. Skutkuje to stałym wyciekiem. Rozwiązaniem jest wymiana zaślepki na nową i staranniejszy montaż.

Montaż w warunkach trudnych

Jeżeli w miejscu montażu panuje niska temperatura, tworzywo może być mniej elastyczne, a uszczelka staje się twardsza. W takim przypadku warto ogrzać przewód do temperatury pokojowej (o ile to możliwe).

W środowiskach zapylonych lub brudnych należy zadbać o czystość końcówki węża i samej zaślepki, by żadne drobinki nie utkwiły w mechanizmie zaciskowym.

Zastosowanie uchwytów i mocowań

W większości przypadków sama zaślepka nie wymaga dodatkowych elementów mocujących, bo jest niewielka i lekka.

Jeżeli jednak koniec węża jest narażony na drgania, można zastosować obejmy stabilizujące przewód w niewielkiej odległości, co zapobiegnie nadmiernym ruchom i wydłuży żywotność połączenia.

Kontrola szczelności w dłuższej perspektywie

Po pewnym czasie (kilka miesięcy lub lat) warto sprawdzić, czy zaślepka wciąż zapewnia pełną szczelność. Zmiany temperatur, wibracje, starzenie się materiału — wszystko to może wpływać na parametry uszczelnienia.

Jeśli zauważysz drobny wyciek, a zaślepka jest stara, najlepiej wymienić ją na nową. Koszt jest niewielki, a zapewni pełne bezpieczeństwo instalacji.

Stosowanie w różnych układach (nadciśnienie, podciśnienie, gazy)

Montaż wygląda tak samo niezależnie od rodzaju czynnika (powietrze, azot) czy kierunku przepływu (w przypadku zaślepki i tak jest on odcięty).

Podstawą jest jednak zawsze upewnienie się, że materiał zaślepki jest zgodny z planowanym medium i warunkami pracy (ciśnienie, temperatura, kontakt z olejem lub wodą).

Zasady BHP

Nie należy wykonywać montażu, gdy w wężu panuje ciśnienie. To może być groźne i prowadzić do wystrzału węża lub samej zaślepki.

Załóż okulary ochronne, jeśli pracujesz z instalacją pneumatyczną podwyższonego ryzyka (np. ciśnienie powyżej 8 bar), aby zabezpieczyć się przed potencjalnym pyłem czy olejem.

Upewnij się, że w pobliżu nie ma osób niepowołanych.

Zasady demontażu i ponownego użycia

Większość zaślepek wtykowych można używać wielokrotnie, o ile nie widać na nich uszkodzeń.

Jeżeli uszczelka (elastomer) jest rozdarta lub spękana, lepiej taką zaślepkę wyrzucić i zastąpić nową, ponieważ nieszczelność może prowadzić do spadku ciśnienia w całej instalacji.

Instrukcja producenta

Warto przejrzeć dokumentację dołączoną do produktu od CPP PREMA. Zazwyczaj znajduje się tam schemat montażu, wskazówki dotyczące czyszczenia, a także numery katalogowe poszczególnych rozmiarów.

Producent często podaje też przykłady niewłaściwego użycia i ostrzega przed konsekwencjami.

Poniżej zestawienie najczęściej pojawiających się pytań dotyczących zaślepek wtykowych do przewodów kalibrowanych fi 4, fi 6, fi 8, fi 10 i fi 12 mm:

Czy zaślepki wtykowe można stosować jedynie do powietrza, czy też do innych gazów?

Zasadniczo, jeżeli dany gaz nie reaguje chemicznie z tworzywem czy uszczelką (np. NBR), zaślepki mogą być używane z różnymi mediami. Najważniejsze to utrzymać się w przedziale ciśnień i temperatur, jakie producent uznaje za bezpieczne. Wielu klientów stosuje je z azotem czy dwutlenkiem węgla. Przy gazach wysoce agresywnych albo bardzo cennych warto dodatkowo sprawdzić szczelność i trwałość tworzywa.Jak długo zaślepka zachowuje szczelność?

Jeśli jest poprawnie zamontowana i nie pracuje w ekstremalnych warunkach (skrajnie wysoka/niska temperatura, silne kwasy), może zachowywać szczelność przez lata. W instalacjach codziennego użytku zdarza się, że jedna zaślepka służy przez cały okres eksploatacji danej linii, o ile nie jest ciągle wypinana i wpinana.Czy można ponownie używać tej samej zaślepki w różnych miejscach instalacji?

W większości wypadków tak, pod warunkiem, że nie została uszkodzona. Obejmuje to zarówno korpus, jak i ewentualną uszczelkę. Jeżeli zaślepka była eksploatowana normalnie i nie wykazuje widocznych pęknięć, można ją wykorzystać gdzie indziej.Czy potrzebuję jakichś narzędzi do montażu lub demontażu?

Zazwyczaj nie. System push-in jest projektowany tak, by działać beznarzędziowo. Jedyne, co może się przydać, to dobre nożyczki lub gilotyna do precyzyjnego cięcia przewodu. Przy demontażu wystarczy wcisnąć kołnierz odblokowujący, jeśli występuje w danym modelu.Jak radzić sobie z zaślepianiem przy wysokim ciśnieniu (np. 12–15 bar)?

Przede wszystkim zawsze spuszczaj ciśnienie przed montażem. Jeśli w instalacji panuje wysokie ciśnienie, próba wsunięcia zaślepki może skończyć się gwałtownym wyrzutem powietrza lub kontuzją. Po poprawnym montażu zaślepka jest jednak zdolna wytrzymać takie ciśnienie robocze, o ile jest to zgodne z danymi producenta.Co zrobić, jeżeli wąż się lekko deformuje na końcu i zaślepka trudniej wchodzi?

Najlepiej odciąć zniekształcony fragment i przyciąć wąż od nowa pod kątem prostym. Wszelkie odkształcenia, wgłębienia czy spłaszczenia utrudniają lub uniemożliwiają poprawny montaż. Trzeba dbać o to, by końcówka węża była maksymalnie równa.Czy zaślepki można wykorzystywać do tymczasowego zamykania przewodu z cieczą (np. wodą)?

Jeśli ciśnienie i temperatura mieszczą się w dopuszczalnym zakresie, a tworzywo i uszczelka nie reagują z cieczą, to tak. W praktyce klienci używają tych zaślepek również do wody przemysłowej czy płynów chłodzących w maszynach. Warto jednak pamiętać, że jeśli ciecz zawiera substancje żrące, to konieczne jest sprawdzenie odporności materiału.Czy istnieją warianty antystatyczne lub trudnopalne?

Niektóre firmy oferują specjalne odmiany tworzywa o właściwościach antystatycznych bądź samogasnących. Jeśli taka potrzeba występuje (np. w przemyśle elektronicznym, gdzie ważne jest ESD), należy spytać producenta, czy dostępna jest wersja dedykowana. W podstawowych seriach (fi 4–12 mm) dominuje standardowy poliamid.Jak rozpoznać, że zaślepka jest zużyta i wymaga wymiany?

Objawy to: mikropęknięcia, deformacja korpusu, uszkodzona uszczelka, brak pewności zatrzaśnięcia się w wężu lub wyraźne wycieki powietrza przy minimalnym ciśnieniu. Jeżeli cokolwiek budzi wątpliwości, najlepiej założyć nową zaślepkę — to niewielki koszt w porównaniu z ryzykiem awarii instalacji.Czy zaślepka może się sama wysunąć przy wibracjach?

Jeżeli jest poprawnie zamontowana, ryzyko jest znikome. Mechanizm push-in zaciska się na ściance węża. Nawet przy umiarkowanych drganiach pozostaje stabilny. Natomiast w przypadku ekstremalnych wibracji (np. w ciężkim sprzęcie budowlanym) warto zastosować dodatkowe obejmy stabilizujące przewód.Czy dostępne są zaślepki w innych kolorach lub z oznaczeniami?

Niektórzy producenci (w tym też wiele linii produktowych) udostępniają różne barwy (np. czerwone, niebieskie) dla lepszej identyfikacji instalacji. Możliwe jest też zamówienie logotypu lub numeru serii na korpusie, ale to zwykle dotyczy większych zamówień i serii dedykowanych. W wersjach standardowych dominuje kolor czarny lub ciemnoszary.Jakie minimalne i maksymalne wymiary rury obsługują?

Prezentowana seria dotyczy fi 4, 6, 8, 10, 12 mm, co obejmuje najpopularniejsze przewody w pneumatyce. Producent może jednak mieć w ofercie również rozmiary 14 mm czy 16 mm — należy sprawdzić w katalogu. Jeśli potrzebujesz innego wymiaru, warto zapytać o dostępność.Co, jeśli przez pomyłkę kupiłem zaślepki o średnicy fi 8, a mam węże fi 6?

Niestety nie da się ich efektywnie wykorzystać. Zaślepki zbyt duże nie zapewnią szczelności, a zbyt małe się w ogóle nie zmieszczą. Wprawdzie można próbować „na siłę”, ale ryzykuje się uszkodzenie zarówno węża, jak i samej zaślepki. Najrozsądniej jest wymienić produkt na właściwy rozmiar.Czy istnieją zaślepki gwintowane, które można wkręcić w koniec metalowej rurki?

Tak, ale to już inna kategoria produktów. Zaślepki wtykowe do przewodów kalibrowanych służą wyłącznie do węży z tworzywa. Jeśli chcesz zamknąć otwór gwintowany, potrzebujesz typowego korka gwintowanego lub innej dedykowanej złączki z gwintem.Czy do uszczelnienia warto stosować taśmę teflonową?

Nie, w systemach push-in tego się nie robi. Zaślepki i węże stykają się w sposób szczelny bez żadnych dodatkowych taśm. Taśma PTFE (teflonowa) stosowana jest na gwintach metal-metal, a nie w mechanizmach wciskowych.Jakie jest ryzyko pęknięcia zaślepki przy uderzeniu w nią np. ciężkim narzędziem?

Poliamid jest dość wytrzymały, ale przy bardzo silnym uderzeniu (szczególnie pod ostrym kątem) może dojść do pęknięcia. W warunkach przemysłowych zaleca się unikać sytuacji, w których wąż z zaślepką leży na trasie przejazdu wózka widłowego czy jest poddany silnym naciskom. Lepiej poprowadzić wąż w sposób chroniący go przed uszkodzeniami mechanicznymi.Czy w zaślepkach występuje ryzyko przedostania się cząstek plastiku do węża w czasie długiej eksploatacji?

Jeśli tworzywo jest wysokiej jakości, zużycie materiału występuje w stopniu minimalnym i nie powinno powodować dostawania się resztek do wewnątrz. Oczywiście przy bardzo intensywnych drganiach lub nieprawidłowym montażu pewne mikroskopijne ścieranie jest możliwe, ale w typowych warunkach zjawisko to jest marginalne.Czy można stosować te zaślepki w instalacjach próżniowych?

Zwykle tak, jeśli podciśnienie nie jest ekstremalne (bliskie 0 bar absolutnego). Jednak mechanizm push-in jest projektowany głównie pod nadciśnienie. Przy próżni warto przetestować, czy nie następuje zassanie powietrza przez minimalne szczeliny. W lekkim podciśnieniu (np. -0,8 bar) wiele osób używa standardowych złączek z powodzeniem.Jak rozwiązywać problemy z nieszczelnością tuż po montażu?

Sprawdź, czy wąż jest obcięty prosto.

Zobacz, czy nie ma zabrudzeń.

Upewnij się, że wcisnąłeś zaślepkę do samego końca.

Sprawdź, czy uszczelka nie jest uszkodzona.

Jeśli to nie pomoże, spróbuj innej zaślepki lub innego kawałka węża. Niekiedy wąż może być wadliwy (np. nieregularny przekrój).

Czy zaślepka push-in jest lepsza od zwykłej zaślepki wciskanej na zewnętrzną ściankę węża?

To zależy. Zaślepka push-in daje pewność zatrzasku od środka i nie wymaga dodatkowych opasek zaciskowych. Zwykłe zatyczki nakładane na wąż z zewnątrz mogą się zsunąć, jeśli jest tam ciśnienie. W instalacjach pneumatycznych, gdzie obowiązuje wyższa kultura pracy i większe ciśnienia, zaślepki wtykowe push-in uchodzą za pewniejsze i wygodniejsze.

Czy takie zaślepki mogą służyć do ostatecznego, stałego zamknięcia przewodu?

Jak najbardziej. Jeśli przewód ma już nigdy więcej nie być używany, to zaślepka jest wystarczająca. Oczywiście zawsze można go w ogóle wyciąć i usunąć, ale w niektórych sytuacjach zostawia się instalację „w rezerwie” i wtedy zaślepka jest rozwiązaniem na stałe.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści