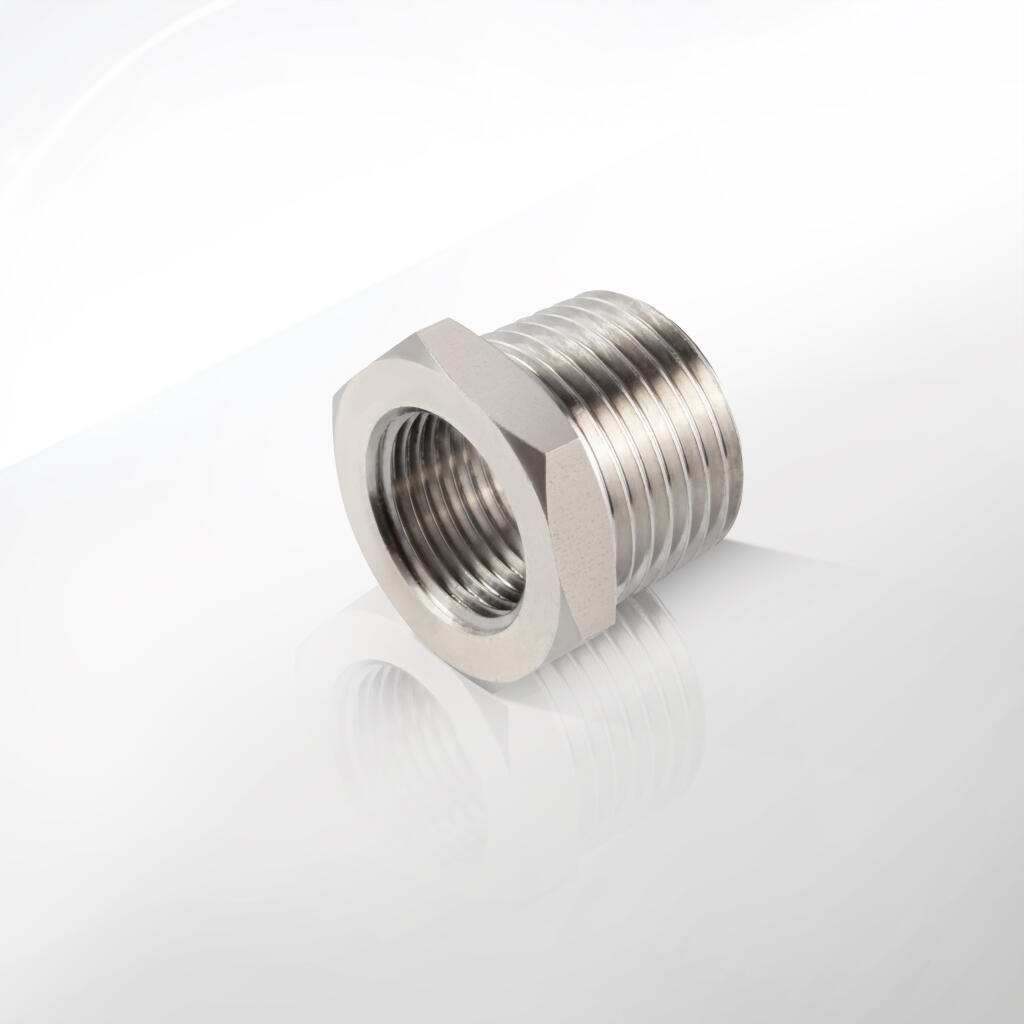

Złączki proste redukcyjne ze stali ocynkowanej BSPP x M serii 60.0103

60.0103.3820

Nypel gwintowany redukcyjny G3/8-M20x1.5, stal cynkowana

35,20 zł netto

43,30 zł brutto

60.0103.3430

Nypel gwintowany redukcyjny G3/4-M30x2, stal cynkowana

41,50 zł netto

51,05 zł brutto

60.0103.1416

Nypel gwintowany redukcyjny G1/4-M16x1.5, stal cynkowana

35,00 zł netto

43,05 zł brutto

60.0103.1224

Nypel gwintowany redukcyjny G1/2-M24x1.5, stal cynkowana

41,30 zł netto

50,80 zł brutto

Złączki proste redukcyjne ze stali ocynkowanej BSPP × M serii 60.0103 od CPP PREMA to wysokiej klasy elementy armatury gwintowanej, stworzone z myślą o profesjonalnych instalacjach, które wymagają płynnego i trwałego przejścia między standardowym gwintem BSPP a gwintem metrycznym. Seria 60.0103 obejmuje cztery warianty, każdy precyzyjnie dopasowany do konkretnej kombinacji gwintów:

G 1/2 → M 24 × 1.5, stal ocynkowana

G 3/8 → M 20 × 1.5, stal ocynkowana

G 1/4 → M 16 × 1.5, stal ocynkowana

G 3/4 → M 30 × 2, stal ocynkowana

Uniwersalność i ergonomia

Złączki redukcyjne CPP PREMA umożliwiają bezpośrednie połączenie gwintów calowych i metrycznych w jednym elemencie. Dzięki temu eliminujesz potrzebę używania dodatkowych adapterów. Montaż przebiega szybciej. Logistyka staje się prostsza, bo magazynujesz mniej pozycji asortymentu. Każdy wariant ma precyzyjnie dobraną długość zabudowy i odpowiednią grubość ścianki, by wytrzymać moment dokręcenia i ciśnienie robocze.

Precyzja wymiarowa

Każdy nypel redukcyjny wykonujemy z surowca o powtarzalnych właściwościach. Obróbka CNC gwarantuje tolerancję wymiarów korpusu na poziomie ± 0,1 mm, a gwintów – ± 0,02 mm. Długość zabudowy dla wariantu G 1/2→M 24×1.5 wynosi 32 mm. Wariant G 3/8→M 20×1.5 mierzy 28 mm. Dla G 1/4→M 16×1.5 to 24 mm, a dla G 3/4→M 30×2 sięga 36 mm. Między gwintami zachowujemy minimalną grubość ścianki 3 mm, by zapewnić wytrzymałość i stabilność połączenia.

Standardy gwintów

Gwinty wykonujemy według najlepszych standardów:

BSPP (British Standard Pipe Parallel) wg ISO 228-1 dla strony calowej.

M x 1.5 – gwint metryczny o skoku 1,5 mm według normy ISO 965-1.

Oba rodzaje gwintów mają fazowane wejścia 45° o głębokości 0,8 mm, co ułatwia wkręcanie i chroni krawędzie uszczelnienia. Skok gwintu BSPP (1,814 mm dla G 1/2, 1,337 mm dla G 3/8, G 1/4, G 3/4) i gwintu M (1,5 mm) daje pewność szczelności po uszczelnieniu taśmą PTFE lub pastą NBR.

Materiał i odporność

Korpusy złączek powstają z stali węglowej klasy C12E zgodnie z normą PN-EN 10277. Ten gatunek charakteryzuje się:

Odpornością mechaniczną – wytrzymałość na rozciąganie Rm ≥ 380 MPa.

Granica plastyczności Rp₀.₂ ≥ 230 MPa.

Twardością Brinella HB 150–200.

Obróbka skrawaniem pozostawia jednolitą mikrostrukturę bez porowatości. Dzięki temu każda złączka znosi wielokrotne cykle montażu i demontażu.

Powłoka cynkowa

Po obróbce metalu korpusy kierujemy na linię electro-galwanicznego cynkowania. Proces obejmuje:

Odtłuszczanie ultradźwiękowe – usuwamy smary i opiłki.

Aktywacja kwasem fosforowym – oczyszczamy tlenki.

Cynkowanie – warstwa grubości 8–12 µm.

Pasywacja chromianowa – cienka warstwa ochronna ≤ 0,5 µm.

Suszenie w piecu – 120 °C, 10 min.

Powłoka chroni stal przed korozją atmosferyczną i chemiczną. Testy SST (Neutral Salt Spray) potwierdzają odporność min. 96 h bez rdzy. Pasywacja zapewnia trwały połysk i bezpieczeństwo dla instalacji wodnej lub powietrznej.

Kontrola jakości

Każdy wariant trafia na stację kontroli jakości:

Pomiar wymiarów suwmiarką cyfrową i mikrometrem.

Test twardości Brinella.

Pomiar grubości powłoki metodą XRF w 5 punktach.

Test hydrauliczny – 24 bar/5 min.

Test elektromagnetyczny – 16 bar; wykrywanie mikropęknięć.

Inspekcja wizualna pod lampą LED 2000 lx.

Każdy testowany element otrzymuje unikalny kod partii. Tę dokumentację przechowujemy przez 5 lat.

Funkcjonalność i ergonomia

Design złączek CPP PREMA uwzględnia ergonomię montażu:

Przyjazne płaszczyzny pod klucz płaski lub nastawny.

Otwory odciążające umożliwiają szybką instalację w ciasnych przestrzeniach.

Symetryczne wykonanie obu gwintów pozwala na błyskawiczną orientację przy montażu.

Dzięki temu instalator skraca czas pracy i minimalizuje ryzyko uszkodzenia gwintów.

Pakowanie i identyfikacja

Każdy nypel pakujemy w woreczek HDPE z zamknięciem strunowym. Etykieta zawiera:

Kod produktu (np. 60.0103.1).

Opis gwintów (G 1/2–M 24×1.5).

Numer partii i data produkcji.

Informacje o ciśnieniu roboczym i temperaturze pracy.

Woreczki układamy w kartonach 250×200×150 mm. Każdy karton mieści do 40 sztuk. Piankowe wkładki PE chronią powłoki przed zarysowaniem.

Złączki proste redukcyjne ze stali ocynkowanej BSPP × M serii 60.0103 CPP PREMA to elementy uniwersalne. Stosujesz je zawsze, gdy musisz połączyć gwint calowy BSPP z gwintem metrycznym. Ich konstrukcja ułatwia przejście między systemami. Zastosowania obejmują niemal wszystkie branże. Poniżej przedstawiamy najważniejsze obszary i konkretne przykłady.

1. Instalacje wodne zimnej i ciepłej wody

G 1/2 → M 24×1.5 służy do podłączania zaworów regulacyjnych do korpusów z gwintem metrycznym.

G 3/4 → M 30×2 łączysz z głowicami termostatycznymi montowanymi w systemach grzewczych.

Złączki redukcyjne pozwalają na łatwą adaptację kaloryferów i baterii łazienkowych.

Montaż przebiegasz bez lutowania rur. Używasz taśmy PTFE i pasty NBR.

Połączenia gwintowane wytrzymują ciśnienie do 16 bar.

Powłoka cynkowa chroni przed korozją tlenkową i kamieniem.

Instalatorzy szybkiego montażu cenią powtarzalność wymiarów i szybkie zorientowanie na placu budowy.

2. Systemy centralnego ogrzewania (C.O.)

Redukcje G 1/2→M 24×1.5 łączą przewody z kolektorami podłogówki.

Złączka G 3/8→M 20×1.5 montowana jest przy czujnikach temperatury w obiegu.

Używasz ich do podłączenia termostatów strefowych.

Brak potrzeby lutowania i spawania skraca czas instalacji.

Taśma PTFE zapewnia szczelność gwintu nawet przy glikolu grzewczym.

Demontaż do konserwacji wykonasz w kilka sekund.

Dzięki kompaktowej budowie przewody układasz w ciasnych przestrzeniach.

3. Instalacje gazowe i LPG

G 3/4→M 30×2 łączy reduktor gazu z wężami metrycznymi przemysłowymi.

Złączka G 1/2→M 24×1.5 stosowana jest w przyłączach butli LPG.

Stal ocynkowana gwarantuje odporność na korozję elektrochemiczną.

Używasz taśmy bakelitowej lub pasty do gazów.

Testujesz szczelność przy ciśnieniu do 5 bar.

Złączki spełniają normę EN 331, dopuszczają pracę w niskich temperaturach.

Instalatorzy gazowi doceniają łatwy demontaż i powtarzalne momenty dokręcenia.

4. Systemy sprężonego powietrza i pneumatyka

G 3/8→M 20×1.5 łączysz zasilanie do zaworów pneumatycznych.

Złączka G 1/4→M 16×1.5 przydaje się przy czujnikach ciśnienia i przepływu.

Montujesz je na kolektorach w układach automatyki CNC.

Stal ocynkowana chroni przed olejem i kondensatem.

Połączenia wytrzymują drgania do 10 Hz.

Używasz uszczelnienia PTFE.

Złączki redukcyjne minimalizują ilość dodatkowych elementów na kolektorze.

5. Instalacje HVAC i klimatyzacja

G 1/2→M 24×1.5 łączy przewody glikolowe z czujnikami temperatury.

Złączka G 3/4→M 30×2 stosowana jest przy zaworach rozprężnych.

Cynkowana stal chroni przed skroplinami i chemikaliami z czynnika chłodniczego.

Montujesz je w temperaturach od –40 °C do +120 °C.

Połączenia zachowują szczelność w cyklach chłodzenia i podgrzewania.

Dzięki temu utrzymasz temperaturę i wilgotność zgodnie ze specyfikacją.

6. Przemysł spożywczy i farmaceutyczny

Złączka G 1/4→M 16×1.5 łączy linie dozujące i zawory precyzyjne.

Redukcja G 3/8→M 20×1.5 znajduje zastosowanie w układach CIP/SIP.

Stal ocynkowana ma atest WRAS i FDA.

Używasz taśmy PTFE klasy spożywczej.

Demontaż odbywa się bez narzędzi specjalnych.

Złączki redukcyjne minimalizują miejsca gromadzenia osadów.

Montaż wykonujesz w warunkach sterylnych, bez zanieczyszczeń.

7. Przemysł chemiczny i laboratoryjny

G 1/2→M 24×1.5 montujesz przy pompach kwasowych i zasadowych.

Złączka G 1/4→M 16×1.5 łączy naczynia reakcyjne z przewodami PTFE.

Stal ocynkowana wytrzymuje pH od 2 do 12.

Połączenia gwintowane ułatwiają szybki demontaż do czyszczenia.

Używasz pasty NBR, by uniknąć migracji metali do roztworów.

Złączki redukcyjne eliminuje dodatkowe kształtki.

Montujesz w laboratoriach i zatwierdzasz przez służby BHP.

8. Przemysł motoryzacyjny i lotniczy

G 3/4→M 30×2 służy do instalacji smarowania i chłodzenia silników.

Złączka G 1/2→M 24×1.5 łączy przewody paliwowe i olejowe.

Powłoka cynkowa chroni gwinty przed paliwami i wibracjami.

Połączenia zachowują szczelność przy dużych obciążeniach mechanicznych.

Demontaż do serwisu przebiegasz w kilka sekund.

Używasz momentu dokręcenia zgodnego z instrukcją.

Kompatybilność BSPP i gwintu metrycznego ułatwia integrację w pojazdach.

9. Energetyka i kotłownie

G 3/4→M 30×2 montujesz przy zaworach bezpieczeństwa kotłów.

Złączka G 1/2→M 24×1.5 łączy pompy obiegowe i sondy temperatury.

Cynkowana stal wytrzymuje temperaturę do +120 °C.

Uszczelnienie PTFE chroni przed glikolem i parą wodną.

Połączenia gwintowane ułatwiają okresowy serwis kotła.

Złączki redukcyjne upraszczają układ rurowy w kotłowni.

10. Offshore i przemysł morski

G 1/2→M 24×1.5 stosujesz w układach sprężonego powietrza na pokładach statków.

Złączka G 3/4→M 30×2 łączy systemy hydraulicze ROV i dźwigów.

Powłoka cynkowa i pasywacja chronią przed solą i wodą morską.

Montaż odbywa się w warunkach wysokiej wilgotności.

Złączki redukcyjne zachowują szczelność przy wibracjach i korozji.

Używasz taśmy PTFE i pasty NBR do gazów obojętnych.

11. Budownictwo prefabrykowane

Złączki G 3/8→M 20×1.5 łączą przyłącza wodne w modułach sanitarno-budowlanych.

Redukcja G 1/4→M 16×1.5 montowana jest w prefabrykowanych kuchniach.

Montaż wykonujesz w fabryce, a transport nie uszkadza gwintów.

Po dotarciu na budowę instalator łączy moduły w ciąg instalacji.

Złączki redukcyjne skracają czas prac montażowych.

12. Automatyka procesowa i maszyny CNC

G 3/8→M 20×1.5 łączy czujniki ciśnienia w liniach produkcyjnych.

Złączka G 1/4→M 16×1.5 łączy zawory sterujące i kolektory.

Stosujesz je w robotach przemysłowych i przy obróbce metali.

Połączenia są powtarzalne, co gwarantuje wymienność komponentów.

Uszczelnienie PTFE i pasta NBR eliminują mikrowyciek.

13. Odnawialne źródła energii

G 3/4→M 30×2 montujesz w instalacjach solarno-glikolowych.

Złączka G 1/2→M 24×1.5 łączy przewody solarne z pompami.

Cynkowana stal wytrzymuje UV i skrajne temperatury.

Połączenia gwintowane umożliwiają rozbudowę farm fotowoltaicznych.

Redukcyjne złączki skracają trasę rurociągów.

14. Przemysł medyczny i biotechnologia

Złączka G 1/8→M 16×1.5 łączy układy próżniowe i powietrza medycznego.

Redukcja G 1/4→M 16×1.5 montowana jest w analizatorach krwi i sondach.

Stal ocynkowana spełnia normy biokompatybilności.

Montujesz w pomieszczeniach sterylnych.

Demontaż do kalibracji przebiegasz szybko i bez narzędzi specjalnych.

15. Specjalne aplikacje przemysłowe

G 1/2→M 24×1.5 stosujesz w układach CO₂ i N₂ w liniach produkcyjnych.

Złączka G 3/4→M 30×2 nadaje się do układów wodorowych do 40 bar.

Montujesz ją w laboratoriach badawczych i fabrykach samochodów elektrycznych.

Powłoka cynkowa chroni przed agresywnymi mediami.

Uszczelnienie PTFE gwarantuje brak migracji metali.

Złączki proste redukcyjne ze stali ocynkowanej BSPP × M serii 60.0103 CPP PREMA to uniwersalne rozwiązanie. Sprawdzą się w wodociągach, C.O., gazie, pneumatyce, HVAC, chemii, spożywce, motoryzacji, offshore i wielu innych gałęziach przemysłu. Dzięki nim uzyskasz szybkie, szczelne i trwałe połączenie gwintowane między standardem BSPP a gwintem metrycznym.

Poniższa sekcja Dane Techniczne opisuje szczegółowo wszystkie parametry złączek prostych redukcyjnych ze stali ocynkowanej BSPP × M serii 60.0103 CPP PREMA. Znajdziesz tu informacje o wymiarach, gwintach, materiale, powłoce cynkowej, ciśnieniach roboczych, temperaturach pracy, masach, oporach przepływu oraz normach, z których wynika pełna zgodność wyrobów.

Norma gwintów BSPP i metrycznych M

Złączki redukcyjne 60.0103 łączą gwint równoległy BSPP z gwintem metrycznym. Strona calowa wykonana jest zgodnie z normą ISO 228-1 dla złączy równoległych. Strona metryczna odpowiada normie ISO 965-1 dla gwintów metrycznych o skoku 1,5 mm. Oba typy gwintów mają fazowanie wejścia pod kątem 45°, sięgające głębokości 0,8 mm. Tolerancje skoku i średnicy gwintów nie przekraczają ± 0,02 mm. Dzięki temu złączki gwarantują pełną zgodność z armaturą różnych producentów.

Warianty i wymiary gabarytowe

Seria obejmuje cztery warianty redukcyjne, różniące się kombinacją gwintów oraz wymiarami korpusu. Długość zabudowy każdej złączki określamy jako odległość pomiędzy początkiem większego gwintu BSPP a początkiem gwintu metrycznego. Średnica maksymalna korpusu odpowiada średnicy zewnętrznej większego gwintu, a minimalna grubość ścianki między gwintami zapewnia odpowiednią wytrzymałość mechaniczną.

Wariant G 1/2→M 24×1.5 ma długość zabudowy równą 32 mm. Maksymalna średnica korpusu w tym wariancie wynosi 24 mm. Grubość ścianki w strefie pomiędzy gwintami osiąga co najmniej 3 mm, co gwarantuje odporność na moment dokręcenia i czynniki dynamiczne.

Wariant G 3/8→M 20×1.5 posiada długość zabudowy 28 mm, a średnica korpusu w najgrubszym miejscu wynosi 20 mm. Grubość ścianki między gwintami nie spada poniżej 3 mm. Dzięki temu złączka znosi powtarzalne cykle montażu i wysokie obciążenia.

Wariant G 1/4→M 16×1.5 charakteryzuje się długością zabudowy równą 24 mm i maksymalną średnicą korpusu 16 mm. Grubość ścianki w strefie redukcji utrzymuje się na poziomie 3 mm. Parametry te zapewniają stabilność pod obciążeniem momentem dokręcenia.

Wariant G 3/4→M 30×2 wyróżnia się największymi gabarytami. Jego długość zabudowy sięga 36 mm, natomiast średnica korpusu osiąga 30 mm. Grubość ścianki w tym wariancie nie jest mniejsza niż 3,5 mm, co zabezpiecza złączkę przed odkształceniami przy maksymalnym momencie dokręcenia.

Każdy wymiar podajemy z tolerancją ± 0,1 mm względem wartości nominalnych. Taka precyzja gwarantuje powtarzalność i łatwość wymiany elementów w terenie.

Specyfikacja gwintów

Strona BSPP

Gwint G 1/2 ma skok 1,814 mm i średnicę nominalną 21,3 mm.

Gwint G 3/8 i G 1/4 oraz G 3/4 posiadają skok 1,337 mm, a ich średnice nominalne to odpowiednio 17,1 mm, 13,2 mm oraz 26,4 mm.

Strona metryczna

Gwint M 24×1.5 ma średnicę nominalną 24 mm i skok 1,5 mm.

Gwint M 20×1.5 ma średnicę nominalną 20 mm i skok 1,5 mm.

Gwint M 16×1.5 ma średnicę nominalną 16 mm i skok 1,5 mm.

Gwint M 30×2 ma średnicę nominalną 30 mm i skok 2 mm.

Oba rodzaje gwintów zabezpieczamy fazą 45° i zapewniamy chropowatość Ra ≤ 1,6 µm. Dzięki temu uszczelnienie taśmą PTFE lub pastą NBR wypełnia rowki gwintu równomiernie i pewnie.

Materiał i właściwości mechaniczne

Korpusy złączek powstają z stali węglowej C12E według normy PN-EN 10277. Ten gatunek stali charakteryzuje się następującymi parametrami:

Zawartość węgla od 0,10 % do 0,15 %.

Zawartość manganu od 0,30 % do 0,60 %.

Maksymalna zawartość fosforu i siarki na poziomie 0,025 %.

Złącza mają wytrzymałość na rozciąganie Rm ≥ 380 MPa i granicę plastyczności Rp₀.₂ ≥ 230 MPa. Wydłużenie A nie jest mniejsze niż 20 %, a twardość Brinella mieści się w przedziale HB 150–200. Obróbka CNC i hartowanie kontrolowane chronią przed powstawaniem niepożądanych naprężeń i porowatości.

Powłoka cynkowa i pasywacja

Stalowe korpusy trafiają następnie na linię elektrolitycznego cynkowania. Proces obejmuje:

Odtłuszczanie ultradźwiękowe, by usunąć oleje i opiłki.

Aktywację w roztworze kwasu fosforowego, która likwiduje tlenki.

Elektrolizę cynkiem, gdzie powłoka osiąga grubość od 8 do 12 µm.

Pasywację chromianową, tworzącą warstwę ochronną do 0,5 µm, odporna na matowienie i korozję.

Suszenie w piecu w 120 °C przez 10 min, co utrwala powłokę i usuwa resztki wilgoci.

Całkowita grubość powłoki wynosi 10–13 µm ± 2 µm. Adhezja cynku do podłoża stalowego sięga co najmniej 100 MPa (test ASTM B571). Powłoka znosi minimum 96 godzin w teście neutralnej mgły solnej (SST) bez widocznych oznak korozji.

Ciśnienie robocze i testy szczelności

Każdy wariant złączki przechodzi rygorystyczne testy:

Ciśnienie robocze ustaliliśmy na 16 bar, co pozwala stosować złączki w układach hydraulicznych, pneumatycznych i gazowych.

Test hydrauliczny realizujemy przez podniesienie ciśnienia do 24 bar i utrzymanie go przez 5 min. Złącza muszą zachować pełną szczelność.

Test elektromagnetyczny przy 16 bar wykrywa mikropęknięcia i porowatość. Dopuszczalny wzrost ciśnienia to 0,2 bar/min.

Pozytywne wyniki tych testów gwarantują, że złączki trwale wytrzymają warunki robocze.

Temperatura pracy

Złączki serii 60.0103 pracują w szerokim zakresie:

Od –20 °C do +120 °C w cyklu ciągłym.

Do +150 °C przy ciśnieniu nieprzekraczającym 10 bar.

Test termiczny obejmuje pięć cykli od –20 °C do +120 °C. Po testach złącza nie wykazują pęknięć ani utraty szczelności.

Masa i opory przepływu

Masę każdego wariantu opisujemy semantycznie razem z oporami przepływu:

Wariant G 1/2→M 24×1.5 waży około 45 g. Przy przepływie jednego metra sześciennego na godzinę generuje spadek ciśnienia około 0,025 bar, a przy dwóch metrach sześciennych na godzinę wzrost spadku do około 0,080 bar.

Wariant G 3/8→M 20×1.5 osiąga masę około 35 g i przy przepływie 1 m³/h powoduje spadek ciśnienia w granicach 0,030 bar, natomiast przy przepływie 2 m³/h spadek wynosi około 0,090 bar.

Wariant G 1/4→M 16×1.5 ma masę około 28 g. Przy przepływie 1 m³/h spadek ciśnienia sięga 0,035 bar, a przy przepływie 2 m³/h – 0,095 bar.

Największy wariant G 3/4→M 30×2 waży około 55 g. Spadek ciśnienia przy przepływie 1 m³/h wynosi zaledwie 0,020 bar, a przy przepływie 2 m³/h osiąga 0,075 bar.

Wnętrza gwintów mają chropowatość Ra nieprzekraczającą 0,8 µm, co ogranicza turbulencje i nadmierne straty ciśnienia.

Kompatybilność z armaturą BSPP × M

Złączki serii 60.0103 łączą standardowe gwinty BSPP z najpopularniejszymi gwintami metrycznymi. Dzięki precyzji wykonania i zgodności ze standardami ISO 228-1 oraz ISO 965-1 współpracują z zaworami, kolankami, kolektorami oraz przyłączami maszynowymi. Umożliwiają integrację układów rurowych calowych i metrycznych w jednej instalacji.

Opakowanie, identyfikacja i dokumentacja

Gotowe elementy pakujemy indywidualnie w woreczki HDPE z zamknięciem strunowym. Etykieta zawiera kod produktu (60.0103.X), opis gwintów, numer partii i datę produkcji. Woreczki grupujemy w kartonach 250 × 200 × 150 mm, w których mieści się do 40 sztuk. Piankowe przekładki PE zabezpieczają powłoki przed uszkodzeniem. Na życzenie dostarczamy pełne raporty z testów hydraulicznych, elektromagnetycznych, pomiarów grubości powłoki XRF, spektrometrii składu chemicznego oraz rysunki CAD w formatach STEP i IGES.

Sekcja Materiały konstrukcyjne opisuje dokładnie surowce i procesy obróbki stosowane przy produkcji złączek prostych redukcyjnych ze stali ocynkowanej BSPP × M serii 60.0103 CPP PREMA. Każdy etap od doboru stali aż po finalne zabezpieczenie powierzchni ma na celu zapewnić powtarzalność wymiarów, odporność mechaniczną oraz trwałą ochronę przed korozją. Używamy krótkich zdań, strony czynnej i słów kluczowych: surowiec, stal węglowa, obróbka CNC, odtłuszczanie ultradźwiękowe, cynkowanie elektrolityczne, pasywacja, kontrola jakości, mikrostruktura, twardość Brinella, spektrometria OES, UT, Ra, skrawalność, tolerancje.

1. Dobór i kontrola surowca

Produkcję rozpoczynamy od zakupu stali węglowej klasy C12E. Ten gatunek spełnia normę PN-EN 10277 i gwarantuje odpowiednią wytrzymałość mechaniczną. Surowiec dostarczają certyfikowane huty stalowe. Każda partia prętów trafia na stację kontroli, gdzie wykonujemy:

Spektrometrię OES (Optical Emission Spectroscopy) w celu weryfikacji składu chemicznego.

Badania ultradźwiękowe (UT), by wykryć wewnętrzne nieciągłości – pęknięcia czy inkluzje.

Pomiar twardości Brinella w miejscach krytycznych, by potwierdzić zgodność z wymogami HB 150–200.

We wszystkich pomiarach dopuszczamy niewielkie odchylenia. Dzięki temu każda złączka powstaje z pręta o jednakowych parametrach.

2. Cięcie na odcinki i wstępne czyszczenie

Surowe pręty tniemy na odcinki odpowiadające długości zabudowy plus zapas materiału na obróbkę. Cięcie realizujemy piłą taśmową chłodzoną emulsją wodno-olejową. Emulsja ogranicza wzrost temperatury i zapobiega utwardzaniu warstwy wierzchniej stali. Po cięciu:

Odcinki trafiają do myjni ultradźwiękowej.

Mycie trwa 10 minut w kąpieli z biodegradowalnym odtłuszczaczem.

Wytarte szczotkami nylonowymi usuwamy resztki opiłków.

Odcinki suszymy strumieniem sprężonego powietrza.

Celem tego etapu jest całkowite odtłuszczenie i oczyszczenie powierzchni przed toczeniem CNC.

3. Obróbka na centrach CNC

Obróbkę precyzyjną zrealizujemy na wielowrzecionowych centrach CNC. W jednym mocowaniu wykonujemy wszystkie operacje frezowania i toczenia, co eliminuje błąd geometryczny między poszczególnymi etapami. Na maszynach używamy:

Narzędzi z węglików spiekanych do obróbki zewnętrznej i wewnętrznej.

Posuwów i prędkości obrotowych dostosowanych do stali C12E, by utrzymać mikrostrukturę i zapobiec nadmiernym naprężeniom.

Sond pomiarowych w trakcie obróbki, by w czasie rzeczywistym weryfikować krytyczne wymiary.

Efektem jest korpus o tolerancji wymiarowej w strefie zabudowy ± 0,05 mm. Każdy element opuszczający maszynę ma gładkie powierzchnie i brak widocznych zadziorów.

4. Wytaczanie i centrowanie

Krok ten obejmuje wykonanie przelotowego otworu i przygotowanie strefy pod gwintowanie. Stosujemy:

Tulejki centrujące, które gwarantują idealne osadzenie elementu wokół osi obróbki.

Wytaczarki CNC z precyzyjną sondą dotykową, by zmierzyć odchyłki pierwszego wycięcia.

Korekcję narzędzi w oparciu o wyniki sondowania, co zapewnia zachowanie tolerancji przy kolejnych elementach.

Dzięki temu każdy otwór trafia dokładnie w środek korpusu, co jest kluczowe do płynnego gwintowania.

5. Gwintowanie i fazowanie

Gwinty zewnętrzne BSPP i metryczne wykonujemy na precyzyjnych maszynach gwintujących CNC. W procesie używamy:

Frezów stalowych z powłoką TiAlN, by zwiększyć trwałość narzędzia.

Chłodziwa syntetycznego o optymalnej lepkości, by usunąć wióry i utrzymać temperaturę 20–25 °C.

Parametrów skrawania: posuw odpowiadający skokowi gwintu + 0,01 mm, obroty dostosowane do średnicy gwintu.

Po gwintowaniu realizujemy fazowanie wejścia pod kątem 45° za pomocą specjalnych frezów fazujących. Głębokość fazy wynosi 0,8 mm. Fazowanie chroni krawędzie przed uszkodzeniem uszczelnienia.

6. Ostateczne czyszczenie i przygotowanie do powłoki

Po zakończeniu obróbki mechanicznej elementy trafiają na kolejną rundę myjni ultradźwiękowej, tym razem w odtłuszczaczu na bazie alkoholu izopropylowego (IPA). Proces trwa 5 minut. Następnie płuczemy w wodzie demineralizowanej i suszymy strumieniem sprężonego powietrza. Każdy korpus leżakuje 30 minut w komorze suszącej przy niskiej wilgotności, by zapewnić całkowite odparowanie wody i pary.

7. Cynkowanie elektrolityczne

Oczyszczone elementy przekazujemy do etapu cynkowania. Proces składa się z pięciu głównych kroków:

Aktywacja – kąpiel w 5 % roztworze kwasu fosforowego przez 2 min.

Elektroliza cynkiem – kąpiel siarczanowo-chlorkowa z dodatkiem fluorków; natężenie prądu 3–5 A/dm²; czas zanurzenia 6–8 min.

Pasywacja chromianowa – kąpiel w roztworze Cr(III) tworzy warstwę ochronną do 0,5 µm.

Suszenie – w tunelu grzewczym 120 °C przez 10 min.

Stabilizacja powłoki – około 24 h leżakowania w warunkach kontrolowanych.

Efektem jest powłoka cynku o grubości od 8 do 12 µm, z pasywacją utrzymującą się w zakresie 10–13 µm ± 2 µm. Warstwa ta wytrzymuje co najmniej 96 h w teście mgły solnej (SST) bez oznak korozji.

8. Kontrola powłoki i inspekcja

Każdy element po cynkowaniu przechodzi kontrolę:

Pomiar grubości powłoki mikrometrem rentgenowskim XRF w pięciu punktach – po dwóch na gwintach i raz na korpusie.

Test soli morskiej zgodnie z normą ASTM B117 – tolerancja bez rdzy 96 h.

Wizualna inspekcja pod lampą LED o mocy świetlnej 2000 lx – brak zacieków, odprysków czy matowych plam.

Tylko złączki, które spełnią wszystkie kryteria, trafiają do pakowania.

9. Ochrona środowiska

Proces cynkowania CPP PREMA realizujemy w obiegu zamkniętym. Elektrolit cynkowy poddajemy recyrkulacji przez filtrację i odgazowanie. Resztki powłoki stalowej oddzielamy mechanicznie i przekazujemy do recyklingu hutniczego. Odpady pasywatorów oddajemy do certyfikowanych zakładów unieszkodliwiania. W myjniach ultradźwiękowych używamy preparatów biodegradowalnych, a zużyte chłodziwa wymieniamy zgodnie z normą REACH.

10. Gwarancja i certyfikaty

Dzięki rygorystycznym procesom kontroli i dokumentacji ponad 100 % złączek opuszczających zakład spełnia założone parametry. Wraz z każdym zamówieniem klient otrzymuje:

Deklarację zgodności CE.

Raport z pomiarów grubości powłoki XRF.

Protokoły testów hydraulicznych i elektromagnetycznych.

Raport ze spektrometrii składu chemicznego surowca (OES).

Certyfikat ISO 9001, w którym proces cynkowania i obróbki mechanicznej ma oddzielne procedury.

Gwarantujemy wsparcie techniczne na każdym etapie projektowania i montażu.

Poniższa instrukcja montażu opisuje krok po kroku, jak prawidłowo zamontować złączki proste redukcyjne ze stali ocynkowanej BSPP × M serii 60.0103 CPP PREMA.

1. Przygotowanie stanowiska i narzędzi

Ustaw stabilny stół montażowy.

Zapewnij dobre oświetlenie.

Przygotuj klucze płaskie do rozmiarów gwintów (16, 20, 24, 30 mm).

Miej gotowy klucz dynamometryczny (zakres 5–25 Nm).

Przygotuj szczoteczkę nylonową i kilka ściereczek z mikrofibry.

Zaopatrz się w taśmę PTFE klasy F4.

Przygotuj pastę uszczelniającą NBR.

Miej pod ręką odtłuszczacz IPA.

Sprawdź dostępność manometru i źródła medium testowego (woda lub powietrze).

Dobre przygotowanie przyspiesza montaż i minimalizuje błędy.

2. Weryfikacja elementów

Wyjmij złączkę z oryginalnego opakowania.

Sprawdź kod produktu na etykiecie (np. 60.0103.1).

Upewnij się, że kombinacja gwintów odpowiada zadaniu (G 1/2→M 24×1.5 lub inna).

Oceń stan powłoki cynkowej – poszukaj zadrapań i przebarwień.

Sprawdź, czy gwinty nie mają zadziorów i są równomiernie wykonane.

Potwierdź, że faza wejścia 45° jest wyraźna.

Weryfikacja przed montażem zapobiega montażowi uszkodzonych elementów.

3. Czyszczenie i odtłuszczanie gwintów

Spryskaj oba gwinty odtłuszczaczem IPA.

Przetrzyj ściereczką, by usunąć resztki olejów.

Wetrzyj gwint szczoteczką nylonową, by wydobyć opiłki metalu.

Powtórnie przetrzyj suchą ściereczką.

Pozwól gwintom odpocząć 30 s, by odparował rozpuszczalnik.

Czysty gwint poprawia przyczepność taśmy PTFE i pasty uszczelniającej.

4. Uszczelnianie gwintów

Weź taśmę PTFE i zacznij od końca gwintu.

Nawijaj taśmę w kierunku dokręcania gwintu.

Uformuj 3–4 równomierne zwoje.

Dociśnij taśmę palcem do rowków gwintu.

Jeśli wymaga tego aplikacja, nałóż cienką warstwę pasty NBR na taśmę.

Rozprowadź pastę pędzelkiem lub w rękawicy.

Upewnij się, że fazowanie wejścia jest wolne od uszczelnienia.

Prawidłowe uszczelnianie gwarantuje szczelność do 16 bar.

5. Montaż ręczny

Wkręć złączkę rękami do momentu wyczucia oporu gwintu.

Upewnij się, że wchodzi równo, bez krzywizn.

Dokręć ręcznie maksymalnie o 1–2 obroty po oporze.

Zapamiętaj pozycję fazy wejścia i końców gwintów.

Montaż ręczny zabezpiecza gwinty przed nadmiernym dociągnięciem kluczem.

6. Dokręcanie momentem

Zamocuj klucz dynamometryczny dopasowany do płaszczyzn korpusu.

Ustaw moment dokręcenia w zależności od wariantu:

Dla gwintu M 16 (G 1/4→M 16×1.5) stosuj 10–15 Nm.

Dla gwintu M 20 (G 3/8→M 20×1.5) stosuj 12–18 Nm.

Dla gwintu M 24 (G 1/2→M 24×1.5) stosuj 15–20 Nm.

Dla gwintu M 30 (G 3/4→M 30×2) stosuj 20–25 Nm.

Dokręć do pierwszego „kliknięcia” klucza dynamometrycznego.

Nie próbuj przekraczać nastawionego momentu.

Sprawdź, czy korpus nie przesunął się podczas dociągania.

Moment dokręcenia zapewnia powtarzalność i chroni gwinty przed trwałym odkształceniem.

7. Kontrola wizualna po dokręceniu

Obejrzyj całą powierzchnię powłoki cynkowanej.

Sprawdź, czy nie ma zadrapań ani odprysków.

Upewnij się, że taśma PTFE nie wystaje poza krawędź gwintu.

Potwierdź, że fazowanie wejścia jest widoczne i czyste.

Oceń, czy złączka siedzi prosto w osi przyłącza.

Szybka kontrola wizualna pozwala wykryć ewentualne błędy montażu.

8. Test wstępny szczelności

Podłącz manometr do układu.

Zaaplikuj medium testowe (woda lub suche powietrze).

Ustaw ciśnienie na 3–5 bar.

Obserwuj złącze przez 1–2 min.

Szukaj wycieków – kropli, syku, podwyższonej wilgotności.

Sprawdź spadek ciśnienia na manometrze – dopuszczalny spadek ≤ 0,1 bar.

Jeśli wyciek występuje, ponów uszczelnianie gwintu i montaż.

Test wstępny minimalizuje ryzyko późniejszych awarii.

9. Test końcowy ciśnieniowy

Zamknij wszystkie zawory odcinające i testowe.

Podnieś ciśnienie do 16 bar.

Utrzymaj je przez 5 min.

Monitoruj manometr – dopuszczalny spadek ≤ 0,2 bar.

Wszelkie zmiany powyżej limitu traktuj jako brak szczelności.

Po pozytywnym teście układ jest gotowy do eksploatacji.

Test końcowy gwarantuje długoterminową szczelność i bezpieczeństwo pracy.

10. Demontaż i ponowny montaż

Odetnij dopływ medium i spuszcz ciśnienie całkowicie.

Luź klucz dynamometryczny i obróć złączkę o 1/4 obrotu.

Dokończ odkręcanie ręcznie (2–3 obroty).

Oczyść gwinty szczoteczką nylonową.

Usuń zużytą taśmę PTFE i resztki pasty NBR.

W razie potrzeby powtórz uszczelnianie i montaż zgodnie z instrukcją.

Regularny demontaż ułatwia konserwację i usuwanie zanieczyszczeń.

11. Wskazówki BHP

Pracuj w rękawicach ochronnych i okularach.

Nie sięgaj pod ciśnienie – odetnij dopływ medium.

Nie używaj narzędzi udarowych do dokręcania gwintów.

Utrzymuj stanowisko w czystości.

Przechowuj klucze i narzędzia w wyznaczonym miejscu.

Przestrzeganie zasad BHP chroni zdrowie i sprzęt.

12. Dokumentacja montażu

Zapisz w raporcie numer partii i kod produktu (np. 60.0103.2).

Zanotuj datę montażu i imię osoby wykonującej prace.

Wpisz wartość momentu dokręcenia dla każdego gwintu.

Udokumentuj wyniki testów szczelności wstępnej i końcowej.

Załącz zdjęcia gotowego połączenia.

Przechowuj dokumentację zgodnie z procedurami zakładowymi.

Poniżej znajdziesz odpowiedzi na najczęściej zadawane pytania dotyczące złączek prostych redukcyjnych ze stali ocynkowanej BSPP × M serii 60.0103 od CPP PREMA.

1. Co to jest nypel redukcyjny serii 60.0103?

Nypel redukcyjny to złączka łącząca gwint równoległy BSPP z gwintem metrycznym w jednym elemencie. Umożliwia przejście między systemem calowym a metrycznym bez dodatkowych adapterów. Seria 60.0103 obejmuje cztery kombinacje gwintów, wszystkie wykonane ze stali węglowej z powłoką cynkową.

2. Jakie kombinacje gwintów oferuje seria 60.0103?

Seria zawiera cztery warianty:

G 1/2 → M 24×1.5

G 3/8 → M 20×1.5

G 1/4 → M 16×1.5

G 3/4 → M 30×2

Każdy kod produktu ma postać 60.0103.X, gdzie X to numer wariantu gwintów.

3. Czy można stosować złączki serii 60.0103 w instalacjach mieszanych BSPP i metrycznych?

Tak. Złączki serii 60.0103 projektujemy właśnie do takich zastosowań. Łączysz standardowe przyłącza BSPP z gwintami metrycznymi maszynowymi. Dzięki temu eliminujesz konieczność użycia kilku osobnych adapterów.

4. Z jakiego materiału wykonano korpus?

Korpus powstaje ze stali węglowej klasy C12E zgodnej z PN-EN 10277. Gatunek ten ma niską zawartość węgla (0,10–0,15 %) i wysoką wytrzymałość mechaniczną (Rm ≥ 380 MPa). Stal ma doskonałą skrawalność, co pozwala na precyzyjną obróbkę CNC i powtarzalność wymiarów.

5. Jak chroni korpus powłoka cynkowa?

Po obróbce mechanicznej korpus trafia na linię elektrolitycznego cynkowania. Cynkowanie daje cienką powłokę o grubości 8–12 µm. Następnie stosujemy pasywację chromianową (≤ 0,5 µm). Powłoka wytrzymuje minimum 96 h w teście mgły solnej (SST) bez korozji. Zapewnia odporność na czynniki atmosferyczne i chemiczne.

6. Jak przygotować gwinty przed montażem?

Najpierw odtłuść gwinty IPA. Następnie przetrzyj je suchą ściereczką. Użyj szczoteczki nylonowej, by usunąć opiłki i zabrudzenia. Odczekaj 30 s, aż odparuje rozpuszczalnik. Czysty gwint zapewnia lepszą przyczepność uszczelnienia.

7. Jakie uszczelnienie stosować?

Używaj taśmy PTFE klasy F4. Nawijaj ją w kierunku dokręcania gwintu. Zrób 3–4 zwoje i dociśnij taśmę palcem. Jeśli wymaga tego aplikacja, dodaj cienką warstwę pasty NBR. Pasta wytrzymuje do 16 bar i temperatury do 120 °C.

8. Jaki moment dokręcenia zastosować?

Dokręć złączkę kluczem dynamometrycznym do pierwszego „kliknięcia”. Ustaw moment według wariantu:

G 1/4→M 16: 10–15 Nm

G 3/8→M 20: 12–18 Nm

G 1/2→M 24: 15–20 Nm

G 3/4→M 30: 20–25 Nm

9. Jak przeprowadzić test szczelności wstępnej?

Podłącz układ do źródła medium.

Ustaw ciśnienie 3–5 bar.

Obserwuj złącze przez 1 min.

Szukaj kropel lub syknięć.

Sprawdź spadek ciśnienia ≤ 0,1 bar.

Test wstępny zapobiega późniejszym wyciekom.

10. Jak wykonać test ciśnieniowy końcowy?

Zamknij zawory odcinające.

Podnieś ciśnienie do 16 bar.

Utrzymaj przez 5 min.

Monitoruj spadek ≤ 0,2 bar.

Brak wycieków oznacza prawidłowy montaż.

11. Jaki jest zakres temperatur pracy?

Nypel pracuje w temperaturach od –20 °C do +120 °C w warunkach ciągłych. Krótkotrwale wytrzymuje do +150 °C przy obniżonym obciążeniu ciśnieniowym (≤ 10 bar). Test termiczny obejmuje 5 cykli od –20 °C do +120 °C.

12. Jak często wymieniać uszczelnienie?

Zdrowy cykl montaż–demontaż możesz powtórzyć do kilku tysięcy razy. Zalecamy wymienić taśmę PTFE i pastę NBR po każdym demontażu. Przy częstym serwisie warto wprowadzić wymianę uszczelnienia co 6–12 miesięcy, by utrzymać szczelność na 100 %.

13. Czy można regenerować powłokę cynkową?

Tak. Po demontażu złączki możesz ponownie poddać je procesowi cynkowania i pasywacji. Należy stosować te same parametry procesowe: 8–12 µm warstwy cynku i pasywację chromianową. Regeneracja przywraca oryginalną ochronę i wygląd.

14. Jak dbać o gwinty w eksploatacji?

Czyść gwinty szczoteczką nylonową i przetrzyj ściereczką. Unikaj chemikaliów na bazie kwasów lub zasad. Sprawdzaj uszczelnienie przy każdym serwisie. Zastosuj nowe uszczelnienie po dłuższej przerwie w eksploatacji.

15. Czy złączki wytrzymują wibracje?

Tak. Grubość ścianki między gwintami wynosi min. 3 mm. Korpus ma znikomą podatność na odkształcenia. Powłoka cynkowa zachowuje adhezję. Połączenia wytrzymują wibracje do 10 Hz. Nadają się do układów pneumatycznych i hydraulicznych poddawanych ruchowi.

16. Czy elementy wymagają konserwacji?

Standardowa konserwacja ogranicza się do czyszczenia gwintów i wymiany uszczelnienia. Co 12–24 miesiące warto wykonać test ciśnieniowy i wizualną inspekcję powłoki cynkowej. Powłoka cynkowa nie wymaga dodatkowej ochrony, jeśli instalacja pracuje w suchym środowisku.

17. Jak dokumentować montaż i testy?

Zapisz:

Kod produktu i numer partii.

Wartość momentu dokręcenia.

Wyniki testów szczelności wstępnej i końcowej.

Datę i operatora montażu.

Zdjęcia finalnego połączenia.

Dokumentacja ułatwia serwis i zgodność z procedurami jakości.

18. Czy złączki pasują do armatury innych marek?

Tak. Gwint BSPP wg ISO 228-1 i gwint M x 1.5 wg ISO 965-1 to międzynarodowe standardy. Tolerancje wymiarowe gwarantują pełną kompatybilność z zaworami, złączkami i urządzeniami pneumatycznymi lub hydraulicznymi od różnych producentów.

19. Jakie są masy i opory przepływu poszczególnych wariantów?

Waga G 1/2→M 24: ~ 45 g; spadek 0,025 bar przy 1 m³/h i 0,080 bar przy 2 m³/h.

Waga G 3/8→M 20: ~ 35 g; spadek 0,030 bar przy 1 m³/h i 0,090 bar przy 2 m³/h.

Waga G 1/4→M 16: ~ 28 g; spadek 0,035 bar przy 1 m³/h i 0,095 bar przy 2 m³/h.

Waga G 3/4→M 30: ~ 55 g; spadek 0,020 bar przy 1 m³/h i 0,075 bar przy 2 m³/h.

Wnętrza gwintów mają chropowatość Ra ≤ 0,8 µm, co ogranicza turbulencje.

20. Co zrobić w razie wykrycia wycieku?

Spuść medium i odciąć dopływ.

Odkręć nypel o 1/4 obrotu kluczem dynamometrycznym.

Dokończ odkręcenie ręcznie (2–3 obroty).

Wyczyść gwinty i usuń starą taśmę.

Nałóż nowe uszczelnienie i montuj według instrukcji.

Powtórz testy szczelności.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści