Czujniki i uchwyty do serii STK z tuleją kształtową D32-D100

17.11MA.01

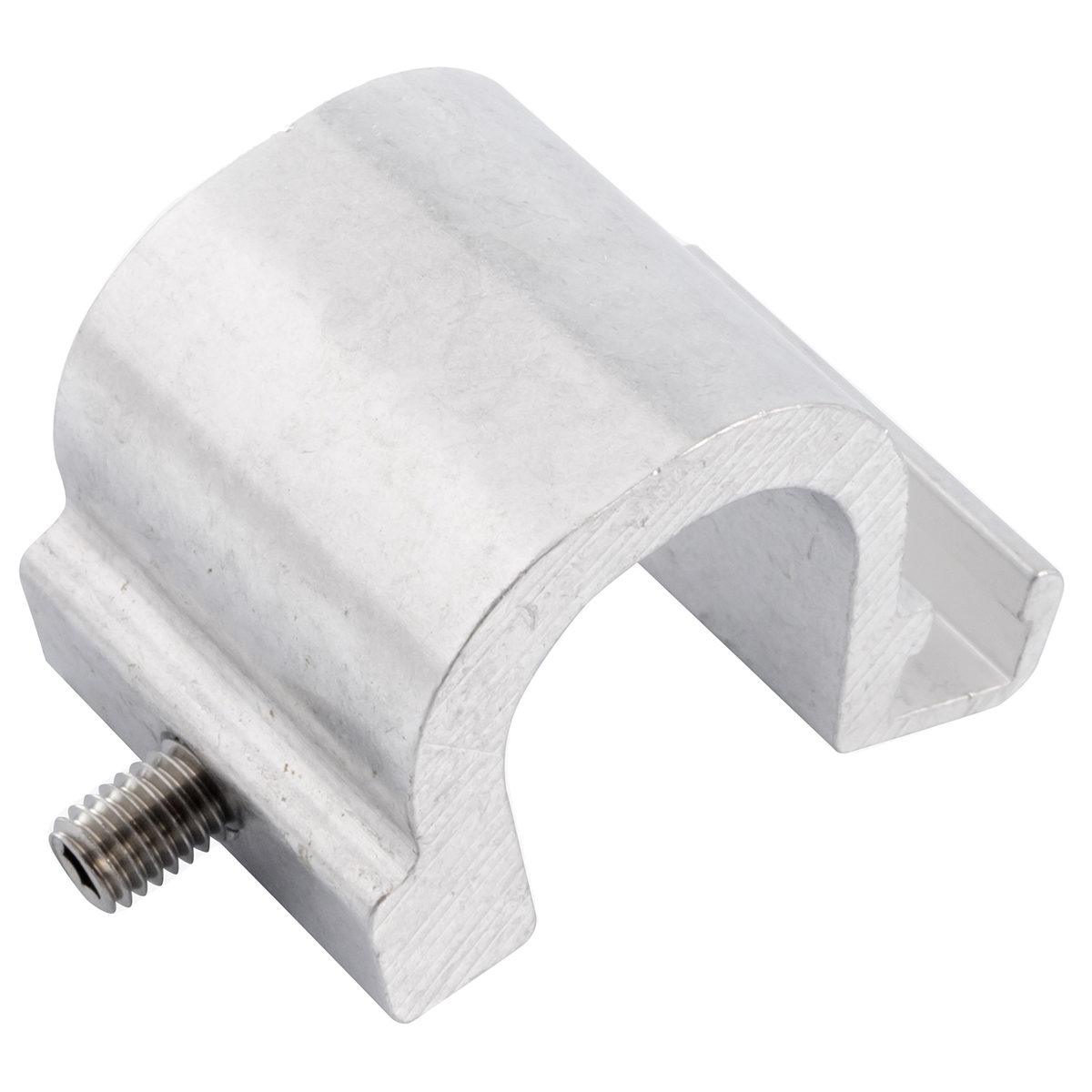

Uchwyt czujnika do siłownika ISO serii STK, D32-D100 tuleja kształtowa

35,00 zł netto

43,05 zł brutto

Uchwyty czujników oraz czujniki przeznaczone do serii STK z tuleją kształtową D32–D100 od marki CPP PREMA to specjalistyczne akcesoria zaprojektowane z myślą o stabilnym i bezpiecznym mocowaniu elementów detekcyjnych na siłownikach pneumatycznych. Te siłowniki, spełniające normy ISO 6431/15552, a także standardy CNOMO, wyróżniają się szerokimi zastosowaniami w nowoczesnych systemach automatyki przemysłowej. Zastosowanie uchwytów i czujników do serii STK, która wykorzystuje tuleję kształtową (nazywaną też profilową), zapewnia maksymalną uniwersalność i funkcjonalność podczas projektowania instalacji.

W skład tej oferty wchodzi między innymi Uchwyt czujnika do siłownika ISO/CNOMO serii SSI, SCN D32–D125 tuleja kształtowa/profilowa. Ten uchwyt powstał z myślą o siłownikach o średnicy od D32 do D125 mm i o budowie zgodnej z normami ISO i CNOMO. Umożliwia on stabilne zamocowanie różnych rodzajów czujników pola magnetycznego, takich jak czujniki kontaktronowe (reed) czy czujniki półprzewodnikowe (np. z wyjściem PNP lub NPN). Dzięki temu zyskujemy pewność, że pomiar położenia tłoka siłownika odbywa się z wysoką precyzją i powtarzalnością.

Warto zwrócić uwagę, że uchwyty do tulei kształtowej (profilowej) różnią się od uchwytów do tulei okrągłej bądź rowków typu C czy T. Konstrukcja kształtowa profilu siłownika w serii STK pozwala na wygodne umieszczenie akcesoriów, co upraszcza proces montażu i demontażu. Jednocześnie, dzięki temu, że uchwyt powstaje jako element dedykowany, minimalizuje ryzyko nieprawidłowego dopasowania. Montaż jest stabilny, a czujnik zachowuje swoje parametry detekcyjne niezależnie od warunków pracy w danej aplikacji przemysłowej.

CPP PREMA to firma wyspecjalizowana w produkcji i dystrybucji elementów pneumatyki przemysłowej. Doświadczenie zdobyte przez lata działalności przekłada się na projekty uchwytów czujników cechujących się wysoką jakością wykonania i długą żywotnością. Każdy element konstrukcyjny, począwszy od stopu aluminium czy stali, aż po drobne akcesoria montażowe, jest wybierany tak, aby znieść trudy pracy w wymagającym środowisku przemysłowym. Mówimy tutaj o odporności na drgania, zmiany temperatury, obecność zanieczyszczeń, a także kontakt z olejami i innymi substancjami chemicznymi.

W zestawie z uchwytem do tulei kształtowej można stosować różne modele czujników, dostosowanych do konkretnych potrzeb. Na przykład czujniki magnetyczne wyposażone w diodę LED sygnalizują aktywność, co ułatwia kalibrację i szybką diagnostykę podczas rozruchu linii produkcyjnej. Dzięki temu operator widzi, kiedy czujnik wykrywa magnes w tłoku siłownika, i może precyzyjnie ustawić moment przełączenia lub pozycję krańcową. Te zaawansowane rozwiązania tworzą jednocześnie środowisko efektywnej i niezawodnej produkcji.

Wspomniany uchwyt do serii SSI, SCN D32–D125 tuleja kształtowa/profilowa cechuje się niewielkimi gabarytami, przez co można go stosować w aplikacjach o ograniczonych przestrzeniach montażowych. Mimo tego niewielkiego rozmiaru, zachowuje bardzo dobrą stabilność – raz założony nie przesunie się nawet w przypadku intensywnych wibracji czy szybkich ruchów tłoka. Taki stan rzeczy jest możliwy dzięki przemyślanej konstrukcji, która pewnie obejmuje profil siłownika i uniemożliwia samoistne przemieszczanie się uchwytu.

Ważnym elementem wyróżniającym produkty CPP PREMA jest także zgodność z innymi akcesoriami z tej samej linii produktowej. Jeśli w zakładzie przemysłowym korzystamy z różnych rozmiarów siłowników i chcemy zachować pewną unifikację, mamy możliwość sięgnięcia po zestawy montażowe i czujniki dedykowane do różnych średnic (np. D32, D40, D63, D80, D100, D125), lecz zawsze w podobnym standardzie. To ułatwia magazynowanie części i szybką wymianę w razie konieczności serwisowej.

Niezależnie czy prowadzimy instalację w branży spożywczej, chemicznej, opakowaniowej czy też w produkcji samochodowej, sprawna i niezawodna detekcja położeń tłoków siłowników jest kluczowa. Sygnały z czujników podawane są najczęściej do sterowników PLC, które w czasie rzeczywistym koordynują pracę podzespołów maszyn i urządzeń. Jeśli uchwyt będzie źle dobrany, a czujnik niefortunnie zamocowany, możemy spodziewać się nieprecyzyjnych informacji i wzrostu awaryjności. Dlatego wybór sprawdzonych komponentów, takich jak te oferowane przez CPP PREMA, przekłada się bezpośrednio na efektywność i bezpieczeństwo produkcji.

W dobie automatyzacji i zdalnego nadzoru nad procesami produkcyjnymi, kluczowe znaczenie ma również łatwość integracji sprzętu. Uchwyty do tulei kształtowej STK zaprojektowano tak, aby montaż czujników typu PNP, NPN czy nawet kontaktronowych o zróżnicowanych długościach kabli przebiegał bezproblemowo. W rezultacie użytkownik ma wolną rękę w wyborze systemu sterowania, a instalacja nie wymaga skomplikowanych przeróbek. Jednocześnie standardy ISO i CNOMO gwarantują, że produkty będą pasować do szerokiej gamy urządzeń i producentów siłowników.

Projektanci i integratorzy automatyki przemysłowej docenią także fakt, że uchwyty i czujniki są opisane w czytelnej dokumentacji, która zawiera tabele wymiarowe, parametry techniczne i instrukcje montażu. Takie podejście sprawia, że projektowanie linii produkcyjnej lub modernizacja istniejącego parku maszynowego jest dużo prostsza. Wystarczy rzut oka na standard siłownika, jego średnicę oraz typ rowka czy kształtu tulei, aby momentalnie dobrać odpowiedni uchwyt i kompatybilny czujnik.

W sektorze przemysłowym istotne jest nie tylko pierwsze uruchomienie, ale i eksploatacja długoterminowa. Osprzęt do siłowników ISO 6431/15552 D32–D320 musi wytrzymywać tysiące cykli dziennie. Rozwiązania od CPP PREMA oraz sposób montażu w tulei kształtowej zapewniają utrzymanie wysokiej precyzji detekcji nawet po wielu miesiącach czy latach intensywnej pracy. Dzięki temu operatorzy rzadziej muszą przeprowadzać czynności konserwacyjne, co pozwala na ograniczenie kosztów związanych z przestojem maszyn.

Przedstawiony uchwyt czujnika do siłownika ISO/CNOMO serii SSI, SCN D32–D125 tuleja kształtowa/profilowa doskonale wpisuje się w koncepcję solidności i niezawodności. W tej kategorii – Czujniki i uchwyty do serii STK z tuleją kształtową D32–D100 – uchwyty te stanowią idealne uzupełnienie czujników magnetycznych dedykowanych do szerokiej gamy siłowników. Warto zaznaczyć, że istnieją różne warianty uchwytów w zależności od średnicy i preferowanej metody mocowania, co daje dużą elastyczność w adaptacji do konkretnych warunków technologicznych.

Uchwyty i czujniki do serii STK z tuleją kształtową (profilową) D32–D100 znajdują bardzo szerokie zastosowanie w przemyśle. Montaż akcesoriów na siłownikach pneumatycznych według norm ISO 6431/15552 oraz CNOMO pozwala na precyzyjne określanie położenia tłoka w trakcie pracy urządzeń automatycznych. Takie rozwiązania gwarantują sprawną kontrolę procesów produkcyjnych i bezpieczeństwo operatorów. W dalszej części przyjrzymy się kilku kluczowym obszarom przemysłu, w których rozwiązania oferowane przez CPP PREMA są szczególnie pożądane.

Linie montażowe i automatyka produkcyjna

W zakładach przemysłowych, gdzie montuje się elementy mechaniczne, elektroniczne czy tworzywowe, siłowniki pneumatyczne są odpowiedzialne za ruchy dociskowe, śrubowe lub translacyjne. Czujniki zamocowane w uchwytach do tulei kształtowej STK pozwalają operatorom i sterownikom PLC ocenić, czy tłok osiągnął zadaną pozycję. Gdy czujnik sygnalizuje osiągnięcie pozycji końcowej, system może natychmiast przejść do następnego kroku lub zainicjować inną sekwencję. To kluczowe w zapewnieniu płynności pracy i eliminacji błędów montażowych.Maszyny pakujące i sortujące

W przemyśle opakowaniowym i logistycznym, gdzie niezbędne są szybkie cykle otwierania, zamykania, sortowania bądź etykietowania produktów, ważna jest niezawodna detekcja pozycji siłownika. Uchwyt czujnika do siłownika ISO/CNOMO serii SSI, SCN D32–D125 (tuleja kształtowa/profilowa) może być zamontowany przy różnych rozmiarach korpusu. Dzięki temu można go łatwo dopasować do większości maszyn pakujących. Czujniki zamocowane na tulei kształtowej umożliwiają szybkie rozpoznawanie skrajnych położeń, dzięki czemu przerwy w procesie są minimalne.Urządzenia transportowe i manipulatory

Systemy przenośnikowe, roboty kartezjańskie czy manipulatory liniowe często korzystają z siłowników pneumatycznych do podnoszenia, przesuwania czy rotowania ładunków. Aby uniknąć kolizji i dokładnie pozycjonować elementy, niezbędne są czujniki pola magnetycznego. Montaż w specjalnym uchwycie STK z tuleją kształtową zapewnia stabilność czujnika, który nie przesuwa się nawet przy dynamicznych ruchach. Pozwala to projektantom systemów zautomatyzowanych na optymalną konfigurację trajektorii i pewną synchronizację ruchów robotów z pracą siłowników.Branża spożywcza i farmaceutyczna

Zakłady przetwórstwa spożywczego oraz wytwórnie farmaceutyczne wymagają urządzeń odpornych na korozję, kontakt z wodą oraz częste mycie i dezynfekcję. Uchwyty oraz czujniki dedykowane do siłowników STK są wykonane z materiałów, które dobrze znoszą surowe warunki eksploatacji. Dzięki temu można je stosować przy maszynach napełniających, dozujących i mieszających, które działają w środowisku z częstym kontaktem z cieczami, parą czy detergentami. Możliwość łatwego demontażu ułatwia też okresowe czyszczenie podzespołów w celu zachowania norm higienicznych.Przemysł automotive i maszynowy

W liniach spawalniczych, stacjach montażu karoserii czy systemach malowania w przemyśle samochodowym, siłowniki pneumatyczne realizują różnorodne funkcje. Nieodzowne jest przy tym precyzyjne wykrywanie pozycji tłoka. Czujniki pola magnetycznego mocowane na tulei kształtowej STK nie tylko sprawdzają się w środowisku wibracyjnym, ale też pozwalają na szybką modyfikację ustawień. Dzięki temu inżynierowie mogą w prosty sposób optymalizować procesy produkcyjne w celu zwiększenia wydajności i poprawy jakości wyrobów.Przemysł tworzyw sztucznych i gumowy

Formowanie wtryskowe, wytłaczanie czy procesy zgrzewania tworzyw sztucznych często opierają się na siłownikach pneumatycznych regulujących naciąg i docisk form. Detekcja konkretnych położeń umożliwia powtarzalną pracę maszyn. Uchwyty do tulei kształtowej D32–D100, w połączeniu z czujnikami o właściwej odporności termicznej, zapewniają nieprzerwane działanie nawet w podwyższonych temperaturach lub w pobliżu nagrzewnic. W efekcie bezpieczeństwo operatorów rośnie, a ryzyko awarii spada.Laboratoria badawcze i linie prototypowe

Tam, gdzie tworzy się prototypy lub przeprowadza badania, często wymaga się dużej elastyczności w zmianie konfiguracji urządzeń. Siłowniki STK z tuleją kształtową pozwalają na szybkie przenoszenie czujników w inne miejsca, a uniwersalne uchwyty kształtowe/profilowe od CPP PREMA wspierają takie działania. Można błyskawicznie zmodyfikować ustawienie czujnika, by zbadać różne parametry pracy siłownika, np. czas przesuwu, siłę docisku czy precyzję zatrzymania. Dzięki temu laboratoria i działy R&D przyspieszają proces tworzenia innowacji.Instalacje edukacyjne i szkoleniowe

Placówki oświatowe czy centra szkoleniowe związane z mechatroniką, automatyką i robotyką często korzystają z niedużych siłowników pneumatycznych (D32–D63). Montaż akcesoriów, takich jak uchwyty STK, ma wtedy charakter dydaktyczny. Studenci uczą się, jak prawidłowo wykrywać położenie tłoka, regulować czujniki i interpretować sygnały na panelach sterowniczych. Takie doświadczenia przygotowują adeptów automatyki do wyzwań praktycznych w prawdziwym przemyśle.Modernizacja starszych linii produkcyjnych

W wielu zakładach wciąż działają linie starszego typu, nieposiadające nowoczesnych systemów detekcji położenia tłoka. Dzięki uchwytom STK z tuleją kształtową można często dostosować istniejące siłowniki ISO i CNOMO do współczesnych wymagań w zakresie automatyzacji. Wystarczy wymienić stary lub niekompatybilny uchwyt na nowy, a czujnik magnetyczny podłączyć do sterownika PLC. W efekcie uzyskujemy większą niezawodność i możemy redukować koszty przestojów spowodowanych niedokładnym pozycjonowaniem.Aplikacje mobilne i pojazdy specjalne

Choć dominująca część siłowników pneumatycznych pracuje stacjonarnie, nie brakuje pojazdów specjalistycznych (np. maszyn rolniczych czy budowlanych) wykorzystujących pneumatykę. W tych zastosowaniach występują intensywne drgania i trudne warunki środowiskowe. Czujniki umieszczone w uchwytach do tulei profilowych STK dobrze się sprawdzają, ponieważ konstrukcja taka zapewnia minimalizację luzów i odporność na wstrząsy. Tym samym operator ma na bieżąco informacje o położeniu wysuwanego siłownika, co umożliwia sprawne sterowanie np. platformą ładunkową lub ramieniem dźwigu.

Wszędzie tam, gdzie wymagana jest powtarzalność ruchu i bezpieczeństwo obsługi, uchwyty czujników z serii STK z tuleją kształtową okazują się niezbędne. Dzięki nim można bezpiecznie eksploatować siłowniki pneumatyczne w najbardziej wymagających warunkach, zawsze otrzymując wiarygodny sygnał o pozycji tłoka. Inwestycja w takie akcesoria ma też pozytywny wpływ na wydajność procesów technologicznych, ponieważ zoptymalizowany system sterowania redukuje liczbę błędów i przestojów.

Co więcej, przy rosnącej presji na wprowadzanie zasad Przemysłu 4.0, potrzebujemy urządzeń, które sprawdzą się w komunikacji z nowoczesnymi sterownikami, systemami wizyjnymi czy nawet w integracji z sieciami IIoT (Industrial Internet of Things). Montaż czujników w stabilnym uchwycie to pierwszy krok do niezawodnej zbiórki danych. Jeśli czujnik jest przesunięty lub niepoprawnie wyregulowany, odczyty są zafałszowane, a to może negatywnie odbić się na całej architekturze systemu cyfrowego.

Poza przemysłem ciężkim, w mniejszych przedsiębiorstwach usługowych czy warsztatach rzemieślniczych, siłowniki pneumatyczne także coraz częściej wchodzą do użytku. Służą do automatyzacji prostych procesów – zaciskania, cięcia, dociskania czy pozycjonowania. Instalacja profesjonalnego uchwytu do siłownika STK sprawia, że nawet w takich niewielkich aplikacjach mamy możliwość podglądu i sterowania ruchem tłoka z dużą dokładnością. Dzięki temu poprawiamy jakość usług oraz chronimy operatorów przed nieoczekiwanymi ruchami maszyn.

Zastosowanie uchwytów do tulei kształtowej D32–D100 dotyka także sfery ekonomicznej. Chociaż na pierwszy rzut oka może się wydawać, że inwestycja w specjalistyczny osprzęt jest kosztowna, to w dłuższej perspektywie przynosi oszczędności. Stabilność i długowieczność mocowania przekłada się na mniej awarii i ograniczoną konieczność częstych konserwacji. Ponadto zredukowane ryzyko błędnego odczytu czujnika oznacza mniej wad produkcyjnych i mniej reklamacji ze strony klientów końcowych.

We wszystkich wymienionych branżach kluczowe jest zachowanie norm bezpieczeństwa. Niewłaściwy montaż czujnika może prowadzić do sytuacji, w której siłownik nie zatrzyma się w odpowiednim miejscu albo generuje błędne sygnały. Dzięki zastosowaniu uchwytów od sprawdzonych dostawców, jak CPP PREMA, użytkownicy zyskują pewność, że produkt przeszedł rygorystyczne testy jakości. Zgodność z ISO 6431/15552 i CNOMO potwierdza, że uchwyty te spełniają uniwersalne kryteria, które ułatwiają ich wdrożenie w istniejących liniach produkcyjnych.

Podstawową zaletą uchwytów i czujników do serii STK z tuleją kształtową D32–D100 jest fakt, że zostały one przemyślane i zaprojektowane tak, aby spełniać wymagania popularnych w przemyśle norm, takich jak ISO 6431/15552 i CNOMO. To gwarantuje, że integracja z siłownikami jest bezproblemowa, a użytkownik otrzymuje pewność, że dane rozwiązanie jest optymalne pod względem technicznym i eksploatacyjnym. W tej sekcji przyjrzymy się najważniejszym parametrom technicznym, które pomagają w doborze i konfiguracji elementów zestawu.

Wymiary i kompatybilność z siłownikami

Uchwyt do tulei kształtowej zaprojektowano pod średnice siłowników od D32 do D100 (niektóre warianty sięgają aż do D125 – zależy od modelu).

Konstrukcja opiera się na dokładnym odwzorowaniu profilu siłownika serii STK, tak aby montaż przebiegał precyzyjnie.

Całkowite wymiary uchwytu pozwalają na swobodne poruszanie się tłoka bez ryzyka kolizji z innymi elementami maszyn.

Materiał wykonania (omówiony szerzej w osobnej sekcji, ale wspominany tu dla pełnego obrazu):

Najczęściej to aluminium anodowane lub stal nierdzewna.

W niektórych modelach dopuszcza się tworzywa sztuczne wzmocnione włóknem szklanym, co wpływa na lekkość i odporność na korozję.

Zakres temperatury pracy

Standardowo uchwyty wykonane z aluminium lub stali wytrzymują pracę w zakresie od –25°C do +80°C (czy nawet +100°C, jeśli przewiduje to producent).

Czujniki pola magnetycznego instalowane w uchwycie często posiadają własną specyfikę temperaturową (np. –25°C do +85°C).

Przy wyższych temperaturach (powyżej +80°C) warto zweryfikować z dokumentacją, czy nie wystąpi ryzyko odkształceń bądź utraty właściwości mechanicznych.

Stopień ochrony IP

Uchwyty same w sobie nie posiadają typowego oznaczenia IP, ponieważ to bardziej kwestia ich odporności mechanicznej i korozyjnej. Niemniej, całe rozwiązanie (uchwyt + czujnik) często osiąga IP65 lub IP67.

W zastosowaniach, gdzie przewiduje się intensywny kontakt z wodą, warto wybrać czujnik z IP67 i upewnić się, że uchwyt i elementy montażowe nie powodują nieszczelności.

Sposób mocowania czujnika

Z reguły mamy do czynienia z prostym wsunięciem czujnika w gniazdo uchwytu i zablokowaniem za pomocą śruby dociskowej (zwykle M3).

Moment dokręcenia śruby bywa określony w dokumentacji (np. 0,5–0,6 Nm), aby zapobiec uszkodzeniu obudowy czujnika.

W zależności od modelu uchwytu, można regulować położenie czujnika wzdłuż całej długości tulei, co pozwala ustawić punkt detekcji dokładnie tam, gdzie jest potrzebny.

Parametry elektryczne czujnika (jeśli w zestawie lub dedykowany do uchwytu):

Napięcie zasilania: w zakresie 10–30 V DC dla czujników półprzewodnikowych typu PNP czy NPN.

Wyjście sygnału: styk NO (normalnie otwarty), ewentualnie NC (normalnie zamknięty), a w przypadku reed switch – możliwość pracy w szerokim zakresie napięć (np. 0–240 V AC/DC).

Pobór prądu: zwykle w granicach 10–100 mA (w stanie aktywnym), zależnie od typu i producenta.

Wskaźnik LED: obecność diody sygnalizuje, że czujnik wykrył magnes na tłoku i przesłał sygnał do sterownika.

Odporność mechaniczna

Uchwyty do tulei kształtowej są projektowane tak, aby wytrzymać mechaniczne obciążenia wynikające z drgań siłownika i gwałtownych zmian ciśnienia powietrza.

Dodatkowo istotna jest odporność na uszkodzenia w trakcie czynności serwisowych, takich jak demontaż czujnika czy konserwacja uszczelnień siłownika.

Kompatybilność ze smarami i olejami

W większości aplikacji pneumatycznych mamy do czynienia z olejami smarującymi i mgłą olejową. Uchwyt i czujnik muszą tolerować takie środowisko, nie ulegając degradacji.

Jeśli środowisko pracy jest wyjątkowo agresywne, np. w przemyśle chemicznym, należy sprawdzić w tabelach odporności materiałowej, czy tworzywo czy metal zastosowany w uchwycie sprosta tym wymaganiom.

Regulacja pozycji

W zależności od typu siłownika, możliwe jest zamontowanie uchwytu na dowolnej części obwodu tulei kształtowej (o ile profil to umożliwia) i przesunięcie go wzdłuż.

Długość przewodu czujnika, np. 2 m, 3 m czy 5 m, decyduje często o możliwościach poprowadzenia instalacji elektrycznej w maszynie.

Zabezpieczenia elektryczne

Wiele czujników ma zabezpieczenie przed odwrotną polaryzacją, co chroni przed uszkodzeniem w razie błędnego podłączenia przewodów.

Przy większych obciążeniach istotne staje się zabezpieczenie przed zwarciem i przeciążeniem wyjścia. W dokumentacji może być oznaczone jako np. „zabezpieczenie przed zwarciem – tak”.

Współpraca z różnymi systemami sterowania

Czujniki dedykowane do uchwytów STK z tuleją kształtową mogą być podłączane do standardowych wejść cyfrowych sterowników PLC (24 V DC).

W przypadku wersji kontaktronowych 2-przewodowych (AC/DC) możliwa jest praca w obwodach do 240 V, co daje dużą uniwersalność w starszych instalacjach czy w rozwiązaniach bez typowego PLC.

Montaż podwójny

W niektórych zastosowaniach montuje się dwa czujniki na jednym siłowniku (np. do wykrywania pozycji wysuniętej i cofniętej). Uchwyty STK są projektowane tak, aby kilka czujników nie wchodziło ze sobą w konflikt.

Ważne jest wtedy zachowanie właściwych odległości między czujnikami, co często określa specyfikacja producenta (np. minimalny odstęp 2–3 cm, by unikać zakłóceń pola magnetycznego).

Dokumentacja i oznaczenia

Uchwyt i czujnik są zwykle opatrzone numerem katalogowym, co ułatwia identyfikację przy zamówieniach części zamiennych.

Załączone rysunki techniczne prezentują wymiary gabarytowe oraz sposób montażu w tulei kształtowej. Dzięki temu projektanci maszyn mogą szybko zweryfikować wymiary w modelu 3D lub w dokumentacji CAD.

Wszystkie te dane techniczne pozwalają na odpowiedzialny dobór akcesoriów do siłowników pneumatycznych w danej aplikacji. Inżynier, znając parametry ciśnienia roboczego, szybkości pracy siłownika, warunki środowiskowe oraz wymagania sterowania, jest w stanie wybrać taki czujnik i uchwyt, który w pełni zaspokoi potrzeby procesu. Dzięki temu system automatyki jest mniej podatny na awarie, działa stabilnie i spełnia wszelkie normy BHP.

Co więcej, spójne i bogate w informacje dane techniczne ułatwiają standaryzację w obrębie zakładu. Można bowiem wdrożyć jednolity typ czujników i uchwytów w całej linii, upraszczając gospodarkę magazynową oraz proces szkolenia pracowników utrzymania ruchu. Operatorzy i mechanicy szybko zapamiętują zasady montażu i w razie potrzeby mogą przeprowadzić wymianę czy regulację pozycji czujnika w sposób przewidywalny i pozbawiony ryzyka błędów.

Należy zawsze sprawdzić, czy siłownik, do którego planujemy założyć uchwyt STK z tuleją kształtową, posiada rowek lub profil zgodny z ofertą CPP PREMA. W razie wątpliwości pomocne bywają tabele kompatybilności z innymi seriami siłowników (np. SKP, SSI, SCN). Wprawdzie standard ISO 6431/15552 i CNOMO bardzo ułatwia kwestię zamienności, niemniej różni producenci siłowników mogą wprowadzać drobne modyfikacje w geometrii korpusu.

Uchwyty czujników przeznaczone do serii STK z tuleją kształtową D32–D100 w dużej mierze zawdzięczają swoją trwałość i niezawodność materiałom konstrukcyjnym, z których powstają. Odpowiedni dobór tworzyw i metali pozwala producentowi, firmie CPP PREMA, zaoferować elementy spełniające wymagania trudnych środowisk przemysłowych. Poniżej przedstawiamy najczęściej spotykane materiały oraz ich znaczenie dla wytrzymałości i funkcjonalności produktów.

Aluminium anodowane

Aluminium cieszy się ogromną popularnością w budowie akcesoriów do siłowników pneumatycznych.

Jest lekkie, co zmniejsza ogólną masę elementów na siłowniku.

Charakteryzuje się dobrą odpornością na korozję, a proces anodowania dodatkowo utwardza powierzchnię i zapobiega utlenianiu.

Anodowana warstwa zmniejsza ryzyko zadrapań i uszkodzeń mechanicznych, co wydłuża żywotność uchwytu.

Aluminium anodowane dobrze znosi kontakt z olejami, smarami i typowymi środkami stosowanymi w pneumatyce.

Stal nierdzewna (np. AISI 304, AISI 316)

W aplikacjach, gdzie mamy do czynienia z częstym myciem, dezynfekcją bądź obecnością czynników chemicznych, stal nierdzewna jest często wybierana jako materiał konstrukcyjny uchwytu.

Posiada wysoką wytrzymałość mechaniczną i długotrwałą odporność na korozję.

W porównaniu z aluminium jest cięższa, co jednak może być zaletą w przypadku siłowników narażonych na silne wibracje (większa masa zwiększa stabilność).

Szczególnie popularna w przemyśle spożywczym i farmaceutycznym, gdzie wymagana jest wysoka higieniczność.

Tworzywa sztuczne wzmacniane włóknem szklanym

Część uchwytów STK może wykorzystywać elementy z tworzyw sztucznych (np. poliamid wzmocniony włóknem szklanym).

Takie rozwiązanie pozwala uzyskać jeszcze większą odporność na korozję i zredukować masę konstrukcji do minimum.

Tworzywa te są wysoce odporne na ścieranie i działanie olejów.

Dzięki wytrzymałości mechanicznej tworzywa sztuczne nadają się także do aplikacji narażonych na niewielkie udary czy wibracje.

Elementy mocujące (śruby, nakrętki, wkładki)

W zestawie z uchwytem często dostarczane są śruby dociskowe lub nakrętki. Zwykle wykorzystuje się stal nierdzewną bądź stal ocynkowaną.

Stal nierdzewna A2 (albo A4 w wersjach kwasoodpornych) gwarantuje brak ognisk korozji w długim czasie.

Wkładki czy tulejki dystansowe z tworzyw sztucznych zmniejszają ryzyko uszkodzenia powłoki anodowanej czy też zarysowania siłownika.

Powłoki ochronne (anodowanie, cynkowanie, malowanie proszkowe)

Poza samym materiałem bazowym, producent stosuje różne techniki wykończeniowe, np. cynkowanie ogniowe w stali czarnej, co wytwarza warstwę chroniącą przed korozją.

Malowanie proszkowe może zapewnić dobrą odporność na zarysowania i obicia, a jednocześnie nadaje estetyczny wygląd.

Zastosowanie powłok zapobiega przenikaniu wilgoci i chemikaliów w głąb struktury metalu.

Uszczelki i pierścienie dystansowe

Choć uchwyt czujnika do tulei kształtowej D32–D100 nie zawsze zawiera uszczelki w klasycznym rozumieniu, to czasem producenci przewidują pierścienie lub wkładki z gumy czy elastomerów.

Takie dodatki mogą minimalizować wibracje lub zapobiegać przesuwaniu się uchwytu po profilu.

Mają także znaczenie w aplikacjach o podwyższonym poziomie wilgotności i zapylenia.

Trwałość w środowiskach specjalnych

Wielu klientów zastanawia się, czy uchwyt nadaje się do pracy w strefach zagrożonych wybuchem (ATEX). Sam materiał uchwytu (aluminium, stal nierdzewna) zazwyczaj nie stanowi przeszkody, ale należy zwrócić uwagę na właściwości antyiskrowe i ewentualne certyfikaty.

Przy wysokiej temperaturze otoczenia (np. powyżej 80–100°C) sprawdzamy, czy tworzywa sztuczne nie zaczną się odkształcać. Producent zwykle podaje dopuszczalny zakres.

Przy chemikaliach agresywnych (np. kwasy, zasady) najlepiej zweryfikować kompatybilność w tabeli odporności chemicznej dla anodowanego aluminium lub stali nierdzewnej.

Kompatybilność elektrochemiczna

W miejscach, gdzie uchwyt z aluminium styka się z elementami ze stali, może teoretycznie wystąpić zjawisko korozji galwanicznej. Jednak producenci zwykle ograniczają to ryzyko poprzez izolację (np. nakrętki i śruby z odpowiednimi podkładkami).

W wysoce korozyjnych środowiskach (morskim, chlorowanym) sugeruje się wybór stali nierdzewnej A4 (316) lub tworzywa sztucznego.

Aspekty ekologiczne

Współcześnie coraz większe znaczenie ma wpływ materiałów na środowisko. Aluminium anodowane i stal nierdzewna można z powodzeniem poddawać recyklingowi.

Tworzywa sztuczne wzmacniane włóknem szklanym są trudniejsze do ponownego przetworzenia, jednak ich trwałość przekłada się na rzadszą wymianę części, co także ma znaczenie dla zrównoważonego rozwoju.

Konserwacja i czyszczenie

Uchwyty z aluminium anodowanego wystarczy przetrzeć wilgotną szmatką lub spryskać sprężonym powietrzem, aby usunąć kurz.

Stal nierdzewna pozwala na użycie środków czyszczących o większej sile, w tym detergentów wykorzystywanych w branży spożywczej.

Tworzywa sztuczne najlepiej czyścić miękką szczotką i łagodnym detergentem, by uniknąć uszkodzenia powierzchni.

Estetyka i ergonomia

Choć w przemyśle priorytetem jest funkcjonalność, wielu producentów maszyn ceni również estetyczny wygląd. Anodowane aluminium lub stal nierdzewna prezentują się profesjonalnie, co wpływa na pozytywny odbiór urządzeń przez klientów.

Ergonomia oznacza, że uchwyty posiadają gładkie krawędzie, by mechanicy mogli je bez trudu montować i regulować, nie ryzykując skaleczeń.

Dostępność na rynku

CPP PREMA oferuje szeroką gamę uchwytów z różnych materiałów, więc łatwo dostosować wariant do konkretnych wymagań zakładu.

W razie potrzeby można zamówić odmiany o wzmocnionych parametrach, na przykład do pracy w skrajnych warunkach temperaturowych czy w środowiskach wysoce korozyjnych.

Gwarancja i trwałość

Odpowiednio dobrane materiały zapewniają wieloletnie użytkowanie bez utraty funkcjonalności.

Producent zwykle udziela gwarancji, która obejmuje wady produkcyjne i materiałowe. Jednocześnie w dokumentacji można znaleźć informacje o zalecanych warunkach pracy i konserwacji.

Prawidłowy montaż uchwytu czujnika w serii STK z tuleją kształtową D32–D100 zapewnia stabilność detekcji położeń tłoka i gwarantuje bezawaryjne działanie w całym cyklu życia siłownika. W tej części przedstawiamy szczegółowe kroki, które ułatwią proces instalacji uchwytu i czujnika na siłowniku pneumatycznym zgodnym z ISO 6431/15552 oraz CNOMO.

Przygotowanie stanowiska pracy

Upewnij się, że masz wyłączone zasilanie powietrzem sprężonym w obwodzie siłownika. Zabezpiecz zawory przed przypadkowym uruchomieniem.

Zgromadź niezbędne narzędzia: klucz imbusowy (najczęściej rozmiar M3), wkrętak krzyżowy, ewentualnie klucze płaskie do śrub montażowych.

Sprawdź, czy powierzchnia siłownika i tulei kształtowej jest czysta. Usuń zanieczyszczenia, kurz i ewentualne opiłki metalu.

Identyfikacja miejsca montażu

Przeanalizuj rysunek techniczny siłownika i uchwytu. Określ, w którym obszarze korpusu (profilu tulei) zamierzasz umieścić czujnik.

Pamiętaj, by wybrać takie położenie, w którym czujnik będzie wykrywał magnes umieszczony w tłoku we właściwym momencie (najczęściej krańcowe położenia).

Upewnij się, że wokół uchwytu i czujnika pozostaje wystarczająco dużo miejsca na podłączenie przewodów, oraz że żaden ruchomy element nie będzie ich zahaczać.

Montaż uchwytu na tulei kształtowej

W pozycji wyjściowej uchwyt może być rozchylony (jeśli konstrukcja na to pozwala) albo wsuwa się go z boku profilu.

Delikatnie nasuń uchwyt na profil siłownika, kontrolując, czy idealnie przylega do kształtu.

W niektórych modelach może być konieczne dokręcenie śruby mocującej uchwyt do profilu. Wówczas wkręć ją lekko, aby umożliwić niewielką regulację położenia w kolejnych krokach.

Instalacja czujnika w uchwycie

Wsuń czujnik (reed switch lub półprzewodnikowy) w gniazdo uchwytu.

Zwróć uwagę na kierunek montażu – jeśli czujnik ma wskaźnik LED, najczęściej zaleca się, by dioda była skierowana w stronę operatora.

Ustaw czujnik tak, aby znajdował się możliwie blisko środka tulei kształtowej, minimalizując ryzyko przypadkowego kontaktu z innymi elementami maszyny.

Delikatnie dokręć śrubę blokującą czujnik (najczęściej M3). Nie używaj nadmiernej siły, żeby nie uszkodzić obudowy sensora. Zazwyczaj zalecany moment to 0,5–0,6 Nm.

Regulacja położenia czujnika

Włącz na chwilę zasilanie powietrzem sprężonym i doprowadź tłok siłownika do pozycji, w której ma nastąpić detekcja (np. położenie krańcowe).

Sprawdź, czy wskaźnik LED (o ile występuje) świeci się w momencie, w którym tłok osiąga żądaną pozycję. Jeśli nie, możesz przesunąć uchwyt wzdłuż profilu.

Zwróć uwagę, by czujnik nie znajdował się skrajnie przy krawędzi profilu, ponieważ wibracje siłownika mogą w przyszłości przesunąć uchwyt.

Po uzyskaniu właściwego punktu przełączenia dokręć pewnie śrubę blokującą uchwyt z zalecanym momentem. Przeważnie wynosi on 1–1,5 Nm (zależnie od konstrukcji uchwytu i instrukcji producenta).

Podłączenie elektryczne

Wyłącz ponownie zasilanie powietrzem. Wyłącz też napięcie w obwodzie sterowania, aby uniknąć ryzyka zwarcia przy podłączaniu przewodów.

Zidentyfikuj przewody czujnika: w wersjach DC (PNP, NPN) mamy przewód brązowy (BN) – plus zasilania, niebieski (BU) – minus, czarny (BK) – sygnał wyjściowy. W reed switchu 2-przewodowym brązowy i niebieski mogą pracować z szerokim zakresem napięć.

Podłącz przewody do sterownika PLC lub innego układu sterowania, zgodnie z instrukcją. Upewnij się, że zachowujesz właściwą polaryzację i nie przekraczasz maksymalnego prądu obciążenia.

Jeśli czujnik wyposażono w złącze M8 lub M12, upewnij się, że wtyk jest wpięty i zakręcony z odpowiednim momentem (np. 0,3–0,4 Nm), aby utrzymać klasę szczelności IP.

Test funkcjonalny

Włącz zasilanie sterowania i powietrzem.

Uruchom siłownik w pełnym zakresie ruchu, obserwując diodę LED na czujniku (jeśli występuje) lub odczyt z systemu sterowania (wejście PLC).

Sprawdź, czy czujnik reaguje wyłącznie w pożądanym położeniu tłoka, bez fałszywych załączeń.

Zmodyfikuj ewentualnie położenie uchwytu, jeśli sygnał jest za wczesny lub zbyt późny.

Zabezpieczenie przewodu

Prowadź przewód czujnika wzdłuż siłownika lub w korytkach kablowych, unikając narażenia na przetarcia i ostre krawędzie.

Zastosuj opaski kablowe (trytytki), ale nie zaciskaj ich zbyt mocno, by nie uszkodzić izolacji.

Upewnij się, że nie ma ryzyka zgniecenia przewodu przy ruchach maszyny.

Ustawienie dodatkowych punktów detekcji

Jeśli chcesz monitorować więcej niż jedno położenie (np. krańcowe wsunięcie i wysunięcie), możesz zamontować dodatkowy uchwyt i czujnik na tej samej tulei kształtowej.

Zwróć uwagę, by czujniki nie wpływały wzajemnie na swoje pola magnetyczne. Producent często zaleca minimalną odległość między czujnikami (np. 15–20 mm).

Konserwacja i kontrola okresowa

Zaleca się regularnie kontrolować stabilność zamocowania uchwytu, zwłaszcza w aplikacjach z dużymi wibracjami.

Sprawdzaj, czy śruby mocujące uchwyt i czujnik nie poluzowały się. Dokręcaj je, jeśli zauważysz luz.

Wyczyść uchwyt i czujnik z pyłu, olejów i zabrudzeń, aby zapewnić ich bezawaryjne działanie przez długi czas.

Wykonanie powyższych kroków w sposób staranny zapewnia bezpieczną i bezproblemową eksploatację uchwytów do tulei kształtowej D32–D100 w serii STK. Montaż czujnika w tym uchwycie daje stabilną bazę do wykrywania położenia tłoka, co jest kluczowe w precyzyjnych aplikacjach. Niewłaściwe lub zbyt pobieżne podejście do montażu może natomiast skutkować błędami w detekcji, poluzowaniem się uchwytu bądź uszkodzeniem czujnika.

Poniżej prezentujemy zestaw najczęściej zadawanych pytań (FAQ) związanych z uchwytami czujników i czujnikami do serii STK z tuleją kształtową D32–D100. Celem tej sekcji jest rozwianie wątpliwości pojawiających się przy wyborze, instalacji oraz eksploatacji osprzętu do siłowników pneumatycznych zgodnych z ISO 6431/15552 i CNOMO.

1. Czy uchwyty STK pasują wyłącznie do siłowników CPP PREMA?

Nie. Uchwyty STK z tuleją kształtową D32–D100 zaprojektowano zgodnie z normami, takimi jak ISO 6431/15552 czy CNOMO. Dzięki temu zwykle pasują do siłowników wielu producentów spełniających te standardy. Przed zakupem warto sprawdzić kształt korpusu i wymiary, by uniknąć niespodzianek.

2. Czy można zastosować uchwyty STK do tulei kształtowej w siłowniku o średnicy D125 lub większej?

W większości przypadków seria STK obejmuje zakres do D100. Jednak istnieją modele (np. dedykowane do serii SSI, SCN) obsługujące również D125. Producent dokładnie określa w dokumentacji, jakie średnice są dopuszczalne. Jeśli potrzebujesz rozmiaru D125 lub D160, skonsultuj się z tabelami kompatybilności lub zapytaj dostawcę.

3. Jaką rolę odgrywa magnes w tłoku siłownika?

Magnes zatopiony w tłoku generuje pole magnetyczne, które wykrywa czujnik zamontowany na zewnątrz siłownika w uchwycie STK. Dzięki temu czujnik wie, kiedy tłok zbliża się do określonego położenia (np. końca skoku). Bez magnesu w tłoku czujnik pola magnetycznego nie spełniłby swojej funkcji.

4. Czy mogę wykorzystać te same uchwyty STK dla czujników kontaktronowych i półprzewodnikowych?

Tak. Uchwyty STK są konstrukcyjnie uniwersalne i przystosowane do większości czujników o wąskim profilu (typowych dla rowków w siłownikach). Liczy się głównie kształt obudowy sensora (by zmieścił się w uchwycie) oraz sposób mocowania (śruba dociskowa). Napięcie zasilania czy rodzaj wyjścia czujnika nie mają wpływu na kompatybilność z samym uchwytem.

5. Czy uchwyt do tulei kształtowej jest lepszy od uchwytu do rowka C lub T?

To zależy od konstrukcji siłownika. Niektóre siłowniki mają rowek typu C, inne T, a seria STK przewiduje tuleję kształtową (profilową). Każda metoda mocowania jest efektywna, jeśli jest zgodna z fabryczną konstrukcją siłownika. Uchwyty do tulei kształtowej wyróżniają się często mniejszą podatnością na poluzowanie, bo obejmują profil większą powierzchnią.

6. Czy istnieją specjalne uchwyty STK do pracy w wyższych temperaturach?

Tak. Jeśli aplikacja wymaga pracy powyżej +80°C, warto sięgnąć po uchwyty wykonane z materiałów o podwyższonej odporności termicznej, np. specjalnie anodowane aluminium lub stal nierdzewną. Producent zazwyczaj wskazuje maksymalny dopuszczalny zakres temperatur.

7. Jak często trzeba regulować położenie czujnika na uchwycie?

W idealnych warunkach – rzadko. Jeśli uchwyt został poprawnie zamontowany i dokręcony, nie powinien się przemieszczać. Regulacje są konieczne głównie w przypadku przezbrajania maszyny, zmiany receptur produkcyjnych bądź wymiany samego siłownika. W ekstremalnych warunkach wibracji można okresowo sprawdzać, czy uchwyt nie poluzował się.

8. Czy jeden uchwyt STK może utrzymać dwa czujniki?

Najczęściej nie. Standardowo uchwyt przewiduje zamontowanie jednego czujnika, aby nie zaburzać wzajemnego pola magnetycznego i mieć możliwość swobodnej regulacji. Jeśli potrzebujesz dwóch punktów detekcji, montujesz dwa uchwyty na tulei kształtowej, każdy z własnym czujnikiem.

9. Czy można skrócić przewód czujnika lub go przedłużyć?

Wiele czujników pozwala na skrócenie przewodu, o ile robimy to zgodnie z instrukcją (nawet warstwa izolacji i ekranowanie mogą mieć znaczenie). Przedłużenie przewodu jest możliwe, jeżeli uwzględnimy spadek napięcia i potencjalne zakłócenia. Czasem producent rekomenduje maksymalną długość okablowania.

10. Czy uchwyt STK sprawdzi się w aplikacjach pionowych, np. siłownik sterujący unoszeniem?

Tak. Położenie siłownika (pionowo czy poziomo) nie ma większego znaczenia dla działania uchwytu i czujnika. Istotne jest jedynie, by uchwyt był stabilnie założony na profilu i nie występowały siły boczne mogące go zsunąć. Dlatego zawsze trzeba dokręcać śruby montażowe zgodnie z wytycznymi.

11. Jak rozpoznać, czy mój siłownik faktycznie ma tuleję kształtową STK, a nie inny typ rowka?

Najprościej sprawdzić dokumentację siłownika. Jeśli producent opisuje go jako siłownik STK (lub z profilem kształtowym) i dołącza rysunek przekroju korpusu, zauważysz charakterystyczny kształt. Możesz też zmierzyć wymiary zewnętrzne i porównać z katalogiem akcesoriów CPP PREMA.

12. Czy użycie uchwytu do tulei kształtowej oznacza, że nie mogę zamontować uchwytu do rowka C lub T?

Jeśli siłownik nie posiada rowka C lub T, to uchwyt do rowka C/T jest bezużyteczny. Tuleja kształtowa jest alternatywnym rozwiązaniem – nie ma w niej klasycznego rowka, lecz wyprofilowany korpus. Dlatego stosujemy uchwyt STK dostosowany do takiego profilu.

13. Co zrobić, jeśli uchwyt minimalnie nie pasuje do mojego siłownika?

Jeżeli różnica jest niewielka, czasami można użyć podkładek dystansowych lub wykonać drobną korektę, jeśli nie narusza to gwarancji producenta. Jednak najbezpieczniej jest wybrać dedykowany uchwyt pasujący do wymiarów. Niewłaściwe dopasowanie może spowodować niestabilność czujnika i błędne odczyty.

14. Czy uchwyt czujnika wymaga specjalnego smarowania?

Z reguły nie. Uchwyt STK to element pasywny, który nie podlega tarciu ani ruchowi w trakcie pracy siłownika. W zupełności wystarczy okresowe czyszczenie, zwłaszcza gdy pracuje w zapylonym środowisku. Jeżeli jednak producent siłownika zaleca nakładanie smaru na obszar połączenia dla zapobiegania korozji, warto uwzględnić te wskazówki.

15. Jak postąpić w przypadku uszkodzenia czujnika w trakcie eksploatacji?

Wyłącz ciśnienie, wyłącz zasilanie elektryczne i zdemontuj uszkodzony czujnik, odkręcając śrubę dociskową w uchwycie. Włóż nowy czujnik w ten sam punkt i wyreguluj położenie, tak jak w pierwotnym montażu. Przeprowadź test potwierdzający poprawne działanie. Uchwyty STK są zaprojektowane w taki sposób, aby wymiana czujników była szybka i bezproblemowa.

16. Czy uchwyty STK można wykorzystywać poza przemysłem, np. w prototypach mechatronicznych?

Oczywiście. Jeśli profil siłownika pasuje do tulei kształtowej STK, nie ma przeszkód, by zastosować go w projektach edukacyjnych, prototypowych czy hobbystycznych. Ten sam wysoki standard wykonania gwarantuje bezawaryjną pracę również w mniej typowych zastosowaniach.

17. Czy uchwyty STK mają jakąś żywotność określoną w cyklach pracy?

Sam uchwyt to element statyczny, bez ruchomych części. Jego żywotność zależy więc przede wszystkim od środowiska (korozja, uszkodzenia mechaniczne) i stabilności połączenia śrubowego. Wielu producentów nie podaje limitu cykli, bo uchwyt powinien wytrzymać wielokrotnie dłużej niż sam siłownik. Czujnik z kolei może mieć określoną liczbę przełączeń, zwłaszcza kontaktronowy.

18. Czy w jednym uchwycie można montować różne modele czujników BALLUFF, Festo, SMC itp.?

Tak, jeżeli wymiary obudowy czujnika (zwłaszcza szerokość i wysokość) są dostosowane do standardowych rowków/kieszeni uchwytu STK. Wielu producentów oferuje kompatybilne czujniki do siłowników ISO. Warto sprawdzić w specyfikacji, czy szerokość czujnika jest zgodna z uchwytem.

19. Czy obecność uchwytu STK wpływa na efektywny skok siłownika?

Nieznacznie. Uchwyt jest montowany na zewnętrznej stronie tulei, więc z reguły nie zabiera przestrzeni roboczej wewnątrz cylindra. Może jednak nieznacznie zwiększyć zewnętrzne gabaryty siłownika, co ma znaczenie w wąskich przestrzeniach zabudowy. W praktyce nie wpływa to na sam skok tłoka.

20. Czy uchwyt STK do tulei kształtowej można dopasować do rowka trapezowego?

Zwykle nie. Rowek trapezowy to inny standard (m.in. w serii SDK). Uchwyty STK projektuje się tak, aby pasowały do profilu tulei kształtowej, a nie do klasycznego rowka C, T czy trapezowego. Należy używać uchwytu przeznaczonego do konkretnego typu rowka.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści