Elektrozawory 5/2 z dodatkowym sygnałem sterującym

22.0808.5238B

Elektrozawór ZE 5/2 G3/8 monostabilny z sygnałem obcym powrót ciśnieniem obcym cewka 24V DC 6,5W

598,00 zł netto

735,54 zł brutto

22.0808.5238J

Elektrozawór ZE 5/2 G3/8 monostabilny z sygnałem obcym powrót ciś. obcym cewka 230V AC 6,5VA

598,00 zł netto

735,54 zł brutto

22.0806.5238B

Elektrozawór ZE 5/2 G3/8 monostabilny z ciśnieniem obcym i tłokiem różnicowym cewka 24V DC 6,5W

680,00 zł netto

836,40 zł brutto

22.0806.5238H

Elektrozawór ZE 5/2 G3/8 monostabilny z ciśnieniem obcym i tłokiem różnicowym cewka 110VAC 6,5VA

680,00 zł netto

836,40 zł brutto

22.0806.5238J

Elektrozawór ZE 5/2 G3/8 monostabilny z ciśn. obcym i tłokiem różnicowym cewka 230V AC 6,5VA

680,00 zł netto

836,40 zł brutto

22.0807.5238B

Elektrozawór ZE 5/2 G3/8 monostabilny powrót ciśnieniem obcym cewka 24V DC 6,5W

616,00 zł netto

757,68 zł brutto

22.0807.5238E

Elektrozawór ZE 5/2 G3/8 monostabilny powrót ciśnieniem obcym cewka 24V AC 6,5VA

616,00 zł netto

757,68 zł brutto

22.0807.5238J

Elektrozawór ZE 5/2 G3/8 monostabilny powrót ciśnieniem obcym cewka 230V AC 6,5VA

616,00 zł netto

757,68 zł brutto

22.0802.5238B

Elektrozawór ZE 5/2 G3/8 bistabilny z obustronnym ciśnieniem obcym cewki 24V DC 6,5W

680,00 zł netto

836,40 zł brutto

22.0802.5238E

Elektrozawór ZE 5/2 G3/8 bistabilny z obustronnym ciśnieniem obcym cewki 24V AC 6,5VA

680,00 zł netto

836,40 zł brutto

22.0802.5238J

Elektrozawór ZE 5/2 G3/8 bistabilny z obustronnym ciśnieniem obcym cewki 230V AC 6,5VA

680,00 zł netto

836,40 zł brutto

22.0802.5238H

Elektrozawór ZE 5/2 G3/8 bistabilny z obustronnym ciśnieniem obcym cewki 110V AC 6,5VA

680,00 zł netto

836,40 zł brutto

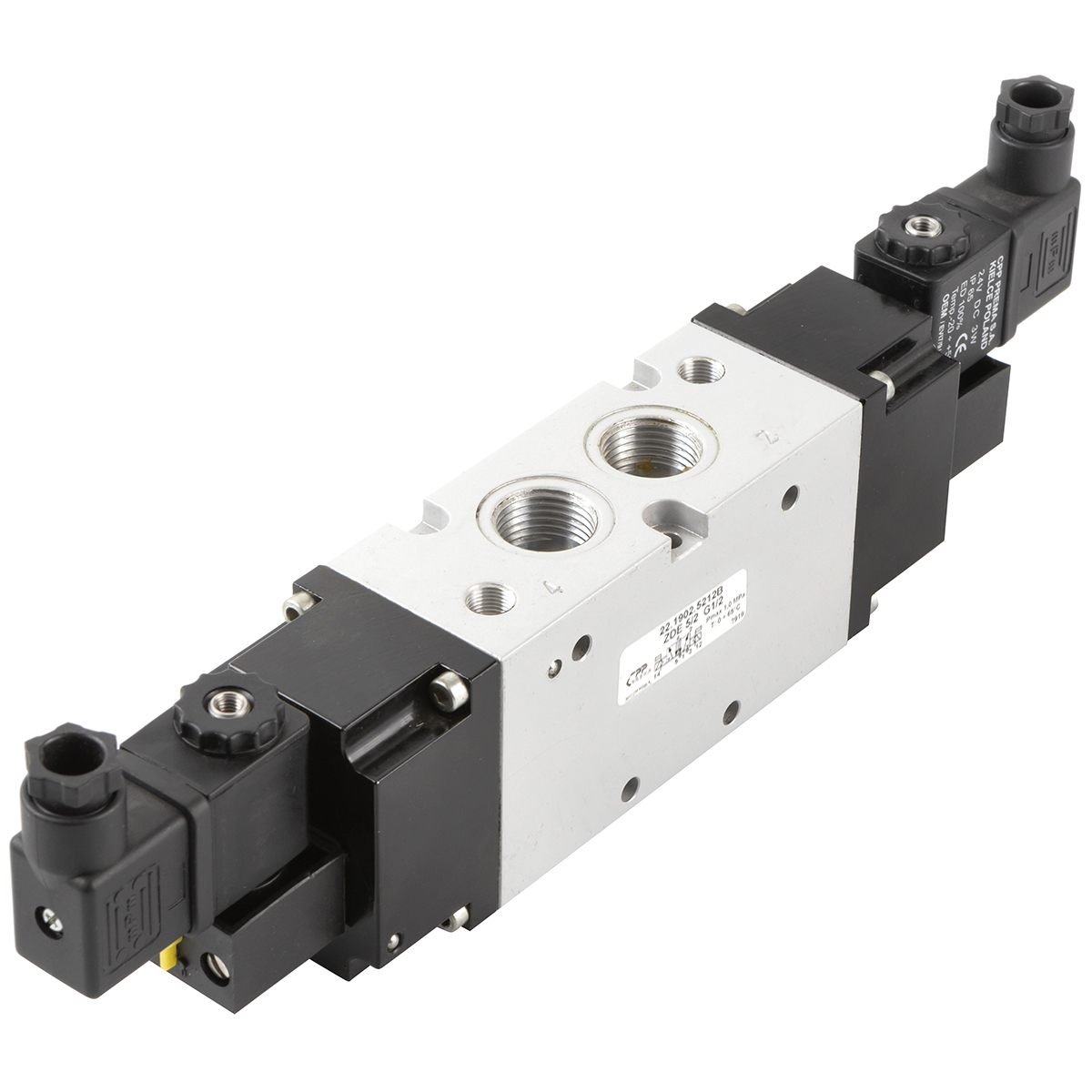

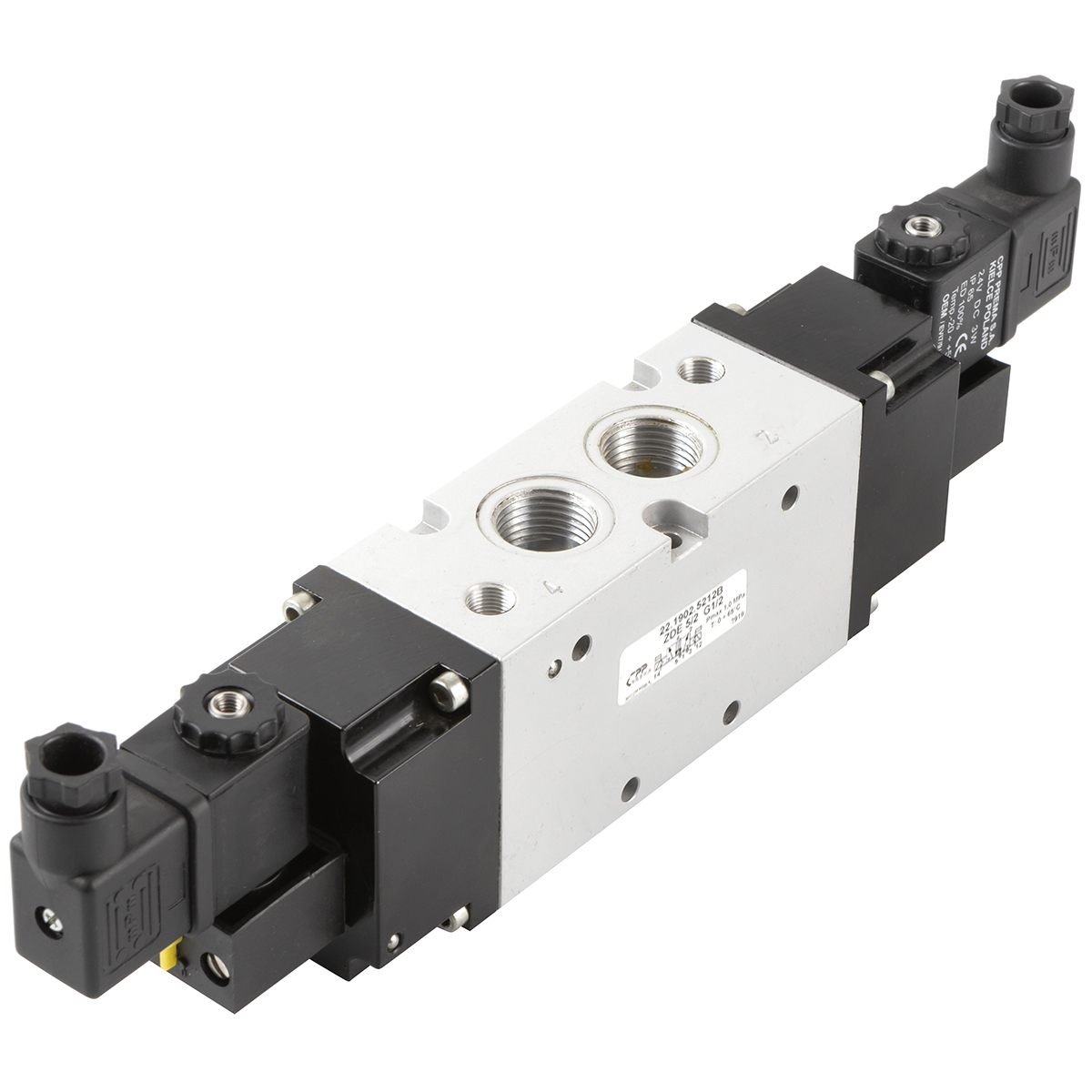

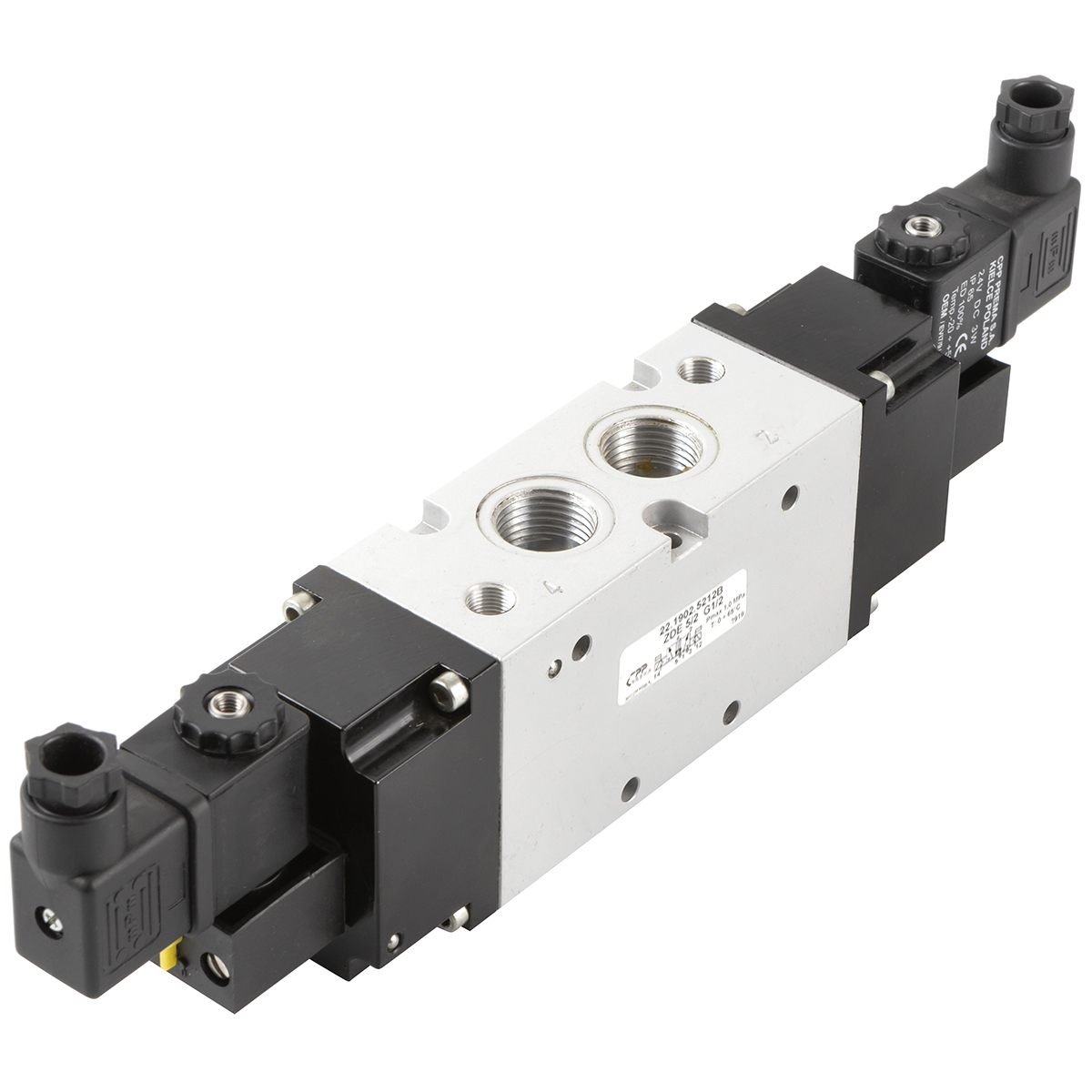

22.1902.5212B

Elektrozawór ZDE 5/2 G1/2 bistabilny z obustronnym ciśnieniem obcym cewki 24V DC 6,5W

844,00 zł netto

1 038,12 zł brutto

22.1902.5212J

Elektrozawór ZDE 5/2 G1/2 bistabilny z obustronnym ciśnieniem obcym cewki 230V AC 6,5VA

844,00 zł netto

1 038,12 zł brutto

22.1902.5212H

Elektrozawór ZDE 5/2 G1/2 bistabilny z obustronnym ciśnieniem obcym cewki 110V AC 6,5VA

844,00 zł netto

1 038,12 zł brutto

22.0804.5238BL

Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 24V DC 6,5W LED

598,00 zł netto

735,54 zł brutto

22.0804.5238B

Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 24V DC 6,5W

587,00 zł netto

722,01 zł brutto

22.0804.5238E

Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 24V AC 6,5VA

587,00 zł netto

722,01 zł brutto

22.0804.5238JL

Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 230V AC 6,5VA LED

598,00 zł netto

735,54 zł brutto

22.0804.5238J

Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 230V AC 6,5VA

587,00 zł netto

722,01 zł brutto

22.0804.5238A

Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 12V DC 6,5W

587,00 zł netto

722,01 zł brutto

22.0804.5238H

Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 110V AC 6,5VA

587,00 zł netto

722,01 zł brutto

22.1904.5212B

Elektrozawór rozdzielający ZDE 5/2 G1/2 monostabilny z ciśnieniem obcym cewka 24V DC 6,5W

865,00 zł netto

1 063,95 zł brutto

22.1904.5212J

Elektrozawór rozdzielający ZDE 5/2 G1/2 monostabilny z ciśnieniem obcym cewka 230V AC 6,5VA

865,00 zł netto

1 063,95 zł brutto

22.1904.5212H

Elektrozawór rozdzielający ZDE 5/2 G1/2 monostabilny z ciśnieniem obcym cewka 110V AC 6,5VA

865,00 zł netto

1 063,95 zł brutto

Elektrozawory 5/2 z dodatkowym sygnałem sterującym, produkowane przez CPP PREMA, wyznaczają wysoki standard w dziedzinie pneumatyki i automatyki przemysłowej. Te nowoczesne zawory rozdzielające należą do kategorii „Zawory sterowane elektrycznie”, a w szczególności „Elektrozawory 5/2”, w których zastosowano unikalne rozwiązania związane z ciśnieniem obcym i sterowaniem sygnałem zewnętrznym. Krótka definicja mówi, że elektrozawory 5/2 mogą kierować sprężone powietrze pomiędzy pięcioma portami w dwóch pozycjach roboczych, co umożliwia zasilanie i odpowietrzanie siłowników pneumatycznych lub innych elementów wykonawczych w złożonych układach automatyki. Dodanie dodatkowego sygnału sterującego oraz możliwości pracy z ciśnieniem obcym rozszerza funkcjonalność tych urządzeń i zapewnia większą elastyczność inżynierom projektującym linie produkcyjne.

CPP PREMA jest uznanym producentem w branży pneumatycznej. Firma słynie z dopracowanych konstrukcji, wysokiej jakości materiałów oraz precyzyjnego wykonania elementów. Oferowane elektrozawory 5/2 z dodatkowym sygnałem sterującym działają monostabilnie lub bistabilnie, w zależności od wersji. Modele monostabilne posiadają jedną cewkę, dzięki czemu zawór powraca do pozycji spoczynkowej po zaniku sygnału, często wspomagany ciśnieniem obcym bądź sprężyną powrotną. Natomiast wersje bistabilne, wyposażone w dwie cewki, mogą utrzymywać wybraną pozycję nawet przy braku zasilania. Przykładami tego rodzaju rozwiązań są m.in. „Elektrozawór ZE 5/2 G3/8 bistabilny z obustronnym ciśnieniem obcym cewki 24V DC 6,5W” czy „Elektrozawór ZDE 5/2 G1/2 bistabilny z obustronnym ciśnieniem obcym cewki 230V AC 6,5VA”.

Wyposażenie elektrozaworu w możliwość doprowadzenia ciśnienia obcego sprawia, że można precyzyjnie kontrolować działanie suwaka, niezależnie od podstawowego ciśnienia zasilania w układzie pneumatycznym. Taka opcja umożliwia pracę zaworu w bardziej wymagających warunkach, przy różnych poziomach ciśnienia wejściowego, a także zwiększa bezpieczeństwo instalacji i jej zdolność do przetwarzania sygnałów sterujących. Jeśli istnieje potrzeba szybkiej reakcji lub przeniesienia większej siły na suwak, ciśnienie obce staje się kluczowe, zwłaszcza w modelach z dodatkowymi funkcjami, np. z tłokiem różnicowym.

Na uwagę zasługuje bogata oferta napięć zasilania cewek. W zależności od potrzeb, użytkownik może wybrać zasilanie 12V DC, 24V DC, 24V AC, 110V AC czy 230V AC, a w niektórych przypadkach także wersje LED. Dzięki temu, niezależnie od standardów elektrycznych panujących w danym zakładzie, można wdrożyć elektrozawory CPP PREMA bez konieczności stosowania zewnętrznych transformatorów lub przetwornic. Cewki o mocy około 6,5W (lub 6,5VA w przypadku zasilania prądem przemiennym) gwarantują wystarczającą siłę elektromagnesu do szybkiego i pewnego przełączania suwaka.

Warto także podkreślić znaczenie jakości wykonania korpusu i wewnętrznych elementów zaworów. CPP PREMA dba o dokładną obróbkę powierzchni, staranny dobór materiałów uszczelniających oraz przejrzyste oznaczenia portów. Gwinty G3/8 czy G1/2 (i inne dostępne w asortymencie) są kompatybilne z najczęściej stosowanymi w przemyśle przyłączami, co znacznie ułatwia montaż w zróżnicowanych aplikacjach. Precyzyjnie skonstruowane kanały przepływowe oraz zastosowanie wewnętrznych układów sterowania pilotowego lub wspomagania ciśnieniem obcym sprawiają, że elektrozawory pracują płynnie, z zachowaniem wysokiej szczelności.

Unikalną cechą opisywanych zaworów jest dodatkowy sygnał sterujący. W praktyce oznacza to, że oprócz klasycznej kontroli przez cewkę elektromagnetyczną, istnieje możliwość podania innego, zewnętrznego sygnału pneumatycznego. Taki sygnał może np. zadziałać jak warunek logiczny do zmiany położenia zaworu. Daje to duże możliwości w konstruowaniu układów bezpieczeństwa lub sekwencyjnych schematów sterowania, gdzie kluczowe są określone warunki pracy. Przykładami rozwiązań z tego obszaru są elektrozawory monostabilne z sygnałem obcym, w których po zwolnieniu sygnału następuje powrót do pozycji wyjściowej za pomocą ciśnienia obcego bądź sprężyny.

Elektroniczne sterowanie zaworów i możliwość doprowadzania dodatkowego sygnału sterującego to wyraz filozofii producenta, by oferować klientom narzędzia do budowy nowoczesnych, złożonych systemów automatyki. Dzięki temu inżynierowie mogą swobodnie łączyć zawory, czujniki, sterowniki PLC i inne elementy, uzyskując precyzyjną kontrolę pracy maszyn i urządzeń. W wielu branżach – od automotive, przez spożywczą, po farmaceutyczną – niezbędna jest duża elastyczność w projektowaniu procesów. Elektrozawory 5/2 z dodatkowym sygnałem sterującym od CPP PREMA zaspokajają tę potrzebę.

Wszystkie te rozwiązania konstrukcyjne przekładają się na wydłużoną żywotność i niezawodność zaworów. Parametry takie jak czas przełączania, odporność na zużycie uszczelnień, czy odporność termiczna, są na poziomie gwarantującym stabilną pracę w różnych warunkach eksploatacji. W przemyśle kluczowe jest, by unikać przestojów i awarii, a elektrozawory CPP PREMA znakomicie wpisują się w te wymagania. Dodatkowo marka oferuje wsparcie techniczne i serwis, co jest pomocne na etapie doboru i późniejszej eksploatacji urządzeń.

Warte odnotowania jest też bogactwo wariantów produktowych w obrębie tej samej serii. Na przykład w sekcji „Elektrozawory 5/2 z dodatkowym sygnałem sterującym” można znaleźć modele o różnej wielkości przyłączy, różnych zakresach ciśnienia roboczego, a także rozmaitych konfiguracjach sterowania (monostabilne, bistabilne, z ciśnieniem obcym, z tłokiem różnicowym). Umożliwia to precyzyjny dobór konkretnego zaworu do specyfiki danej aplikacji, bez konieczności stosowania dodatkowych adapterów czy skomplikowanych przeróbek instalacji. Kupujący może w jednym miejscu zaopatrzyć się we wszystkie potrzebne zawory, co ułatwia standaryzację w obrębie przedsiębiorstwa.

Nie mniej ważna jest kompatybilność elektrozaworów z wieloma rodzajami mediów roboczych, głównie sprężonym powietrzem, ale również gazami obojętnymi. W przypadku, gdy medium zawiera wilgoć lub cząstki oleju, ważne jest, aby zastosować odpowiednie filtry czy osuszacze w linii zasilającej. Wysoka jakość komponentów w zaworach CPP PREMA sprawia, że urządzenia te tolerują standardowe zanieczyszczenia w sprężonym powietrzu i nie tracą swoich właściwości wraz z upływem czasu, pod warunkiem regularnej konserwacji.

Elektrozawory 5/2 z dodatkowym sygnałem sterującym to urządzenia kluczowe w wielu gałęziach przemysłu. Ich zadaniem jest rozdzielanie sprężonego powietrza (lub innego medium) pomiędzy portami w sposób kontrolowany. W praktyce pozwala to na sterowanie ruchem siłowników pneumatycznych, napędzanie silników pneumatycznych czy regulację przepływu w skomplikowanych instalacjach. Dodatkowy sygnał obcy (inaczej: ciśnienie obce, sygnał zewnętrzny lub pomocniczy) daje projektantom jeszcze szersze możliwości kreowania rozwiązań automatyki. Poniżej omówimy najbardziej typowe obszary i sposoby wykorzystania opisywanych zaworów, by ukazać ich uniwersalny charakter.

Linie produkcyjne w branży automotive

W zakładach motoryzacyjnych wykorzystuje się zaawansowane systemy sterowania podzespołami, które muszą działać z dużą precyzją i niezawodnością. Elektrozawory 5/2, w tym modele monostabilne oraz bistabilne, sterowane sygnałem obcym, służą do kontrolowania siłowników w procesach spawania, lakierowania czy montażu. Ciśnienie obce może tu wspomagać szybkie przełączanie zaworu, co przyczynia się do skrócenia cykli produkcyjnych. W aplikacjach automotive ważna jest także trwałość zaworów, ponieważ pracują one często w warunkach dużego zapylenia, zmiennej temperatury i intensywnego obciążenia.Przemysł spożywczy

W branży spożywczej kluczowe jest utrzymanie czystości procesu i wysokiej higieny. Elektrozawory 5/2 z dodatkowym sygnałem sterującym mogą być wykorzystywane do sterowania przesyłem substancji spożywczych, choć najczęściej stosuje się je do kontroli ruchu maszyn pakujących czy rozlewniczych, pracujących na sprężonym powietrzu. Ich zaletą jest to, że można je montować w odległości od produktu, a przewody pneumatyczne doprowadzają odpowiednie ciśnienie obce czy zasilające. Dzięki temu minimalizuje się ryzyko zanieczyszczenia żywności i jednocześnie utrzymuje wysoką dokładność pracy.Linie montażowe w elektronice

Produkcja urządzeń elektronicznych czy elektrycznych wymaga precyzji i delikatnego podejścia do montowanych komponentów. Elektrozawory 5/2 monostabilne z sygnałem zewnętrznym umożliwiają płynne sterowanie ruchami siłowników odpowiedzialnych za przenoszenie, dociskanie czy układanie wrażliwych elementów. W przypadku detekcji błędu sygnał obcy może szybko zatrzymać lub odwrócić działanie zaworu, nie powodując uszkodzeń drogiego sprzętu. Ta forma sterowania staje się ważna przy miniaturyzacji produktów i konieczności zredukowania siły nacisku.Zautomatyzowane magazyny i systemy przenośników

W centrach logistycznych często stosuje się transport pneumatyczny i siłowniki do pozycjonowania ładunków na przenośnikach taśmowych. Elektrozawory 5/2 z ciśnieniem obcym pozwalają na dokładną synchronizację ruchów kilku siłowników, co jest szczególnie istotne przy jednoczesnej obsłudze wielu towarów. Dodatkowy sygnał sterujący może współpracować z czujnikami fotoelektrycznymi, tworząc zautomatyzowany system sortowania paczek. Monostabilne warianty wracają do stanu wyjściowego, kiedy sygnał zaniknie, co gwarantuje bezpieczeństwo i unikanie zakłóceń przy awariach zasilania.Urządzenia transportu bliskiego

Suwnice, wciągniki czy wózki elektryczne często posiadają elementy pneumatyczne odpowiedzialne za chwytanie czy przenoszenie ładunków. Elektrozawory 5/2 z dodatkowymi sterowaniami obcymi mogą sygnalizować obecność obciążenia lub inicjować procedurę bezpiecznego opuszczania ładunku. Dodatkowy sygnał może pochodzić np. z wyłączników krańcowych, zapewniając uniknięcie kolizji. Wysoka wytrzymałość mechaniczna i odporność na warunki atmosferyczne czynią zawory od CPP PREMA dobrym wyborem w trudnych środowiskach magazynowo-transportowych.Przemysł chemiczny i farmaceutyczny

W tych sektorach liczy się bezpieczeństwo, sterylność i powtarzalność procesów. Elektrozawory 5/2 z tłokiem różnicowym i ciśnieniem obcym mogą sterować ruchem mieszadeł w reaktorach, liniami nalewającymi czy systemami dozującymi. Sygnał zewnętrzny może pełnić funkcję blokady (np. w warunkach zagrożenia wybuchem czy dużego stężenia substancji niebezpiecznych), co zwiększa poziom ochrony personelu i otoczenia. Materiały konstrukcyjne dopasowane do kontaktu z agresywnymi substancjami zapewniają długą żywotność takich zaworów.Robotyka i systemy mechatroniczne

W dziedzinie robotyki pneumatycznej, elektrozawory 5/2 z dodatkowymi sygnałami sterującymi pozwalają na zaawansowane algorytmy ruchu chwytaków czy manipulatorów. Możliwość precyzyjnego sterowania pozycją i prędkością siłowników jest kluczowa, zwłaszcza w procesach typu pick and place. Dodatkowy sygnał obcy może pochodzić z kontrolera ruchu robota i służyć do szybkiej zmiany trybu pracy. Dzięki temu można skutecznie kompensować drgania, różnice w wadze przenoszonych obiektów czy zmiany wymiarów detali.Linie pakujące i etykietujące

W zakładach produkcyjnych, które zajmują się konfekcjonowaniem i pakowaniem produktów, elektrozawory 5/2 odgrywają ważną rolę w sterowaniu listwami dociskowymi, ramionami robotów pakujących, a nawet w automatycznym zaklejaniu kartonów. Zastosowanie ciśnienia obcego pozwala dopasować siłę docisku do rodzaju opakowania, nie powodując jego uszkodzenia. Monostabilne wersje zwiększają bezpieczeństwo w razie zaniku zasilania. Jeśli na linii pojawi się zator, sygnał obcy może wymusić szybką zmianę pozycji zaworu i ominięcie problematycznego fragmentu.Aplikacje specjalne

Elektrozawory 5/2 z dodatkowym sygnałem sterującym mają także zastosowania w projektach nietypowych, np. w przemyśle rozrywkowym (sterowanie ruchomymi platformami, efektami specjalnymi), w budownictwie (napęd wibracyjny w maszynach do zagęszczania betonu) czy w sprzęcie laboratoryjnym (automatyczne otwieranie i zamykanie przepływów w aparaturze badawczej). Wszędzie tam, gdzie konieczne jest szybkie przełączanie między dwiema pozycjami pracy, a standardowa wersja zaworów 5/2 nie wystarcza, ciśnienie obce i dodatkowy sygnał sterujący pełnią funkcję niezawodnego wsparcia.Instalacje HVAC i klimatyzacja przemysłowa

Choć w instalacjach grzewczo-wentylacyjno-klimatyzacyjnych najczęściej wykorzystuje się zawory 2/2 czy 3/2, to w niektórych sytuacjach wymagany jest rozbudowany rozdział powietrza lub gazu między kilkoma kanałami. Elektrozawory 5/2 potrafią kierować strumieniem czynnika chłodniczego w instalacjach testowych czy prototypowych układach klimatyzacyjnych, a ciśnienie obce ułatwia zachowanie szybkiej reakcji na zmienne warunki temperaturowe. Przy nietypowych wymaganiach związanych z dużym przepływem, modele z G3/8 lub G1/2 okazują się szczególnie cenne.Systemy bezpieczeństwa i awaryjne

Zawory monostabilne z powrotem ciśnieniem obcym bywają instalowane w układach, gdzie wymagana jest pewność, że po utracie sygnału czy spadku ciśnienia zasilającego, zawór automatycznie przejdzie do pozycji bezpiecznej. Takie rozwiązania są kluczowe w przemyśle chemicznym, gazownictwie czy w instalacjach wysokociśnieniowych. Dodatkowy sygnał może pełnić rolę aktywatora, który wyzwala procedury awaryjne, np. odcinanie dopływu medium w sytuacjach zagrożenia.Nowoczesne systemy testowania i kontroli jakości

W laboratoriach i działach kontroli jakości stosuje się aparaturę, która wymaga precyzyjnego i częstego przełączania przepływu gazów kalibracyjnych czy testowych. Elektrozawory 5/2 z dodatkowym sygnałem obcym umożliwiają automatyzację procesów pomiarowych, przełączanie różnych stężeń gazu czy kierowanie strumienia do różnych urządzeń pomiarowych. Dzięki temu testy odbywają się szybko, a ryzyko błędów wynikających z ręcznego sterowania jest znacznie zredukowane.Przemysł drzewny i papierniczy

W procesach produkcji papieru czy obróbki drewna znajdziemy wiele miejsc, gdzie sterowanie pneumatyczne jest nieodzowne: rolki podające, dociski, systemy tnące czy wyrzutniki odpadów. Elektrozawory 5/2 z dodatkowym sygnałem sterującym pozwalają na łatwe dostosowanie siły docisku do różnych grubości materiału i zmiennych warunków. Obecność ciśnienia obcego bywa kluczowa w eliminowaniu problemów z zanikiem ciśnienia głównego czy zapewnieniu szybkiej reakcji na sygnały o zagrożeniu uszkodzenia produktu.Branża kolejowa i transport szynowy

Zastosowania pneumatyki w wagonach, lokomotywach czy urządzeniach torowych są szerokie. Elektrozawory 5/2 sterują klapami, hamulcami czy systemami załadunku w kontenerach kolejowych. Wysoka odporność na wstrząsy i wibracje jest tu szczególnie cenna, dlatego produkty takie jak ZDE 5/2 G1/2 bistabilny z ciśnieniem obcym bywają wybierane ze względu na stabilną pracę suwaka i materiały odporne na korozję. Dodatkowy sygnał może też pochodzić z systemów sterowania pociągiem, integrując zawory z pokładową siecią diagnostyczną.Przemysł wydobywczy i offshore

W instalacjach wydobycia ropy i gazu na platformach morskich występują surowe warunki, duże zasolenie powietrza i potencjalne zagrożenie wybuchem. Elektrozawory 5/2 w wersji z ciśnieniem obcym muszą spełniać odpowiednie normy ATEX i zapewniać szybkie przełączanie w razie potrzeby odcięcia dopływu. Dodatkowe sterowanie sygnałem zewnętrznym pomaga w budowaniu wielostopniowych systemów bezpieczeństwa, w których zawór przełączy się dopiero wtedy, gdy wszystkie wymagane warunki zostaną spełnione.

Jak widać, elektrozawory 5/2 z dodatkowym sygnałem sterującym są niezwykle uniwersalne i stosuje się je w rozmaitych środowiskach oraz branżach. Kluczową przewagą nad standardowymi zaworami 5/2 jest możliwość niezależnego, często bardziej precyzyjnego kontrolowania ruchu suwaka poprzez ciśnienie obce, a także wprowadzenia dodatkowych sygnałów logicznych. Producenci maszyn i automatyki cenią sobie takie zawory za niezawodność, wszechstronność i prostotę integracji z innymi elementami systemu. Dodatkowo, dostępność szerokiej gamy napięć zasilania, w tym popularnych 24V DC czy 230V AC, pozwala na łatwe wdrożenie tych rozwiązań w większości zakładów przemysłowych.

Dane techniczne elektrozaworów 5/2 z dodatkowym sygnałem sterującym stanowią podstawę prawidłowego doboru i konfiguracji w systemach pneumatycznych. Dzięki nim projektanci mogą zweryfikować, czy dany model zaworu spełnia wymagania dotyczące przepływu, ciśnienia, temperatury czy kompatybilności elektrycznej. Poniżej zamieszczamy kluczowe parametry i wyjaśniamy ich znaczenie w praktyce przemysłowej.

Schemat 5/2 i funkcjonalność rozdzielająca

Oznaczenie 5/2 określa liczbę portów (5) i liczbę pozycji przełączenia (2). Najczęściej spotykane porty to: zasilanie (P), dwa wyjścia (A i B) oraz dwa wydechy (R i S).

Dodatkowy sygnał sterujący oznacza możliwość przyłożenia ciśnienia obcego (np. zewnętrznego źródła pneumatycznego) do komory suwaka, co poprawia dynamikę przełączania zaworu lub pozwala na implementację dodatkowej logiki sterowania.

Rodzaje sterowania

Monostabilne: Zawór posiada jedną cewkę elektromagnetyczną. Po jej zasileniu suwak przemieszcza się do pozycji roboczej. Po wyłączeniu zasilania, zawór powraca do pozycji wyjściowej, najczęściej za pomocą sprężyny lub ciśnienia obcego.

Bistabilne: Zawór ma dwie cewki. Załączenie jednej z nich przerzuca suwak w pozycję A, załączenie drugiej w pozycję B. Zawór utrzymuje wybraną pozycję nawet po wyłączeniu zasilania, co jest korzystne w sytuacjach wymagających zachowania stanu układu przy braku energii elektrycznej.

Napięcie zasilania

Dostępne warianty: 12V DC, 24V DC, 24V AC, 110V AC, 230V AC, a w niektórych modelach także różnice w mocy (np. 2,5W lub 6,5W/VA).

Cewki w wersjach DC zwykle mają moc wyrażoną w watach (W). Cewki w wersjach AC operują w woltoamperach (VA).

Obecność diody LED w wybranych modelach (np. Elektrozawór rozdzielający ZE 5/2 G3/8 monostabilny z ciśnieniem obcym cewka 24V DC 6,5W LED) ułatwia sygnalizację pracy zaworu.

Przyłącza gwintowane

Najczęściej stosowane to G1/4, G3/8, G1/2. Rozmiar gwintu dobiera się do planowanego przepływu i wymagań instalacji.

Dla większych przepływów wybiera się złącza G1/2 (np. ZDE 5/2 G1/2), dla mniejszych często wystarcza G1/4 (ZEM 5/2 G1/4).

Standard gwintu zgodny z ISO gwarantuje uniwersalność podłączeń.

Przepustowość (Q lub Cv, Kv)

Określa zdolność do przepuszczania określonej ilości medium przy zadanym ciśnieniu i różnicy ciśnień.

Elektrozawory 5/2 z dodatkowym sygnałem sterującym zwykle mają przepustowość typową dla zaworów rozdzielających w danej klasie wymiarowej, jednak dodanie ciśnienia obcego może poprawić charakterystykę przełączania przy wyższych przepływach.

Ciśnienie pracy

Modele monostabilne i bistabilne mogą pracować w określonym zakresie ciśnień, np. od 2 do 8 bar, od 1 do 10 bar lub szerzej, w zależności od uszczelnień i konstrukcji wewnętrznej.

Ciśnienie obce służy zwykle do wspomagania suwaka. Ważne, aby nie przekraczać maksymalnego dopuszczalnego ciśnienia obcego rekomendowanego przez producenta.

Niektóre wersje mogą wymagać minimalnego ciśnienia zasilania (np. 1,5 bar), by działać poprawnie, szczególnie w zaworach pilotowych.

Temperatura pracy

Standardowo elektrozawory pneumatyczne pracują w zakresie od -10°C do +50°C.

Wyższe temperatury wymagają specjalnych uszczelnień i cewek o podwyższonej odporności cieplnej.

Wilgotność i obecność mgły olejowej w powietrzu również wpływają na trwałość zaworu, jednak w większości przemysłowych zastosowań wystarczą uszczelnienia NBR (nitrylowe) lub FKM (Viton) w wersjach specjalnych.

Czas przełączania

Określa, jak szybko zawór zmienia pozycję po zasileniu cewki. W zależności od wielkości zaworu i zastosowanej cewki, może wahać się od ułamków sekundy do kilku sekund.

Dodanie ciśnienia obcego często skraca czas reakcji, ponieważ suwak otrzymuje dodatkową siłę wspomagającą.

Poziom szczelności

Elektrozawory od CPP PREMA cechują się wysokim standardem wykonania i niskimi przeciekami wewnętrznymi.

Norma ISO 5599-1 czy VDI/VDE 3845 może być wyznacznikiem szczelności dla pewnych modeli.

W praktyce kontrolę szczelności przeprowadza się przy użyciu sprężonego powietrza i manometru, weryfikując spadki ciśnienia w określonym czasie.

Rodzaj uszczelnień

Najczęściej stosuje się elastomery NBR, które zapewniają dobrą odporność na oleje, standardowe temperatury i ciśnienia.

W razie potrzeby, np. dla wysokiej odporności chemicznej, można spotkać uszczelki FKM (Viton) lub EPDM.

W konstrukcjach wymagających unikania zanieczyszczeń w medium (np. branża spożywcza) stosuje się odpowiednie atestowane materiały.

Zasilanie pilotowe i ciśnienie obce

W niektórych elektrozaworach 5/2 suwak sterowany jest pilotowo, co oznacza, że niewielki zawór w cewce steruje głównym przepływem.

Ciśnienie obce może być doprowadzane do obszaru pilotowego, co pomaga przełączać suwak nawet przy niskim ciśnieniu zasilania głównego.

W wersjach z tłokiem różnicowym wykorzystuje się różnicę powierzchni tłoka, by łatwiej pokonać opór wewnętrzny i przełączyć zawór.

Wymiary i waga

Wielkość korpusu, rozstaw otworów mocujących i masa zaworu mają znaczenie w przypadku instalacji w ograniczonej przestrzeni.

Typowe zawory G3/8 lub G1/2 mogą ważyć od kilkuset gramów do ponad kilograma w zależności od długości korpusu i typu cewki.

Warianty specjalne

Niektóre modele mogą być oferowane w wersji ATEX do stref zagrożonych wybuchem.

Opcje z wbudowanym tłumikiem wydechu lub z możliwością montażu kilku zaworów w blok mogą także występować w asortymencie CPP PREMA.

Deklaracje i certyfikaty

Każdy elektrozawór powinien posiadać dokumentację techniczną i deklarację zgodności z dyrektywami UE (jeśli dotyczy), takimi jak Dyrektywa Maszynowa czy Dyrektywa Ciśnieniowa.

Producent z reguły udostępnia rysunki 2D/3D, listy materiałowe oraz dokładne tabele parametrów, co ułatwia integrację w projekcie.

Trwałość i cykle pracy

Żywotność elektrozaworu określana jest w liczbie cykli załączeń (np. kilka milionów przełączeń) przy odpowiednim serwisie i jakości sprężonego powietrza.

Regularne przeglądy i stosowanie filtrów powietrza pomagają uniknąć przedwczesnego zużycia.

Analizując powyższe parametry, należy pamiętać, że elektrozawory 5/2 z dodatkowym sygnałem sterującym wymagają precyzyjnego doboru pod kątem planowanego zastosowania. Inne parametry będą kluczowe przy projektowaniu szybkiej linii pakującej z niewielkimi siłownikami, a inne w przemyśle ciężkim, gdzie liczy się duży przepływ i odporność na skrajne warunki. Zawsze warto korzystać z dokumentacji producenta, w której znajdują się szczegółowe tabelki i wykresy pozwalające porównać wydajność poszczególnych modeli.

Kolejnym aspektem jest kompatybilność elektryczna. Zasilanie cewki musi być dostosowane do dostępnej sieci elektrycznej. Dobór odpowiedniego napięcia (np. 24V DC, 230V AC) i mocy ma wpływ na koszty eksploatacji oraz bezpieczeństwo. Czasem decydującym czynnikiem jest też standard zasilania w danym zakładzie (np. 24V DC powszechnie używany w automatyce przemysłowej).

Warto także zwrócić uwagę na wymogi dotyczące hałasu czy bezpieczeństwa. W środowiskach, gdzie liczy się redukcja głośności, stosuje się dodatkowe tłumiki na wylotach zaworów (porty R i S). W systemach bezpieczeństwa, zwłaszcza w przemyśle chemicznym, można rozważyć elektrozawory bistabilne, które utrzymują wybraną pozycję przy braku zasilania, bądź monostabilne z powrotem ciśnieniem obcym, by w razie alarmu wycofać suwak do pozycji neutralnej.

Jakość i rodzaj materiałów zastosowanych w elektrozaworach 5/2 z dodatkowym sygnałem sterującym mają decydujący wpływ na ich trwałość, wydajność oraz bezpieczeństwo eksploatacji. CPP PREMA zwraca szczególną uwagę na dobór surowców, tak aby urządzenia spełniały wysokie standardy w przemyśle i radziły sobie w zróżnicowanych warunkach środowiskowych. Poniżej omówimy kluczowe komponenty materiałowe, z uwzględnieniem korpusu, elementów wewnętrznych, uszczelnień i obudowy cewek.

Korpus zaworu

Aluminium: Często stosowane w korpusach elektrozaworów ze względu na korzystny stosunek wytrzymałości do masy. Aluminium sprawdza się w aplikacjach o średnich obciążeniach ciśnieniowych i zapewnia dobry poziom odporności na korozję w standardowych warunkach przemysłowych.

Stal nierdzewna: Znajduje zastosowanie tam, gdzie mamy do czynienia z agresywnymi mediami, dużą wilgotnością lub wysoką temperaturą. Korpusy ze stali nierdzewnej cechują się dużą trwałością i odpornością na korozję, co przekłada się na wieloletnią, bezawaryjną pracę w branży spożywczej, chemicznej czy farmaceutycznej.

Mosiądz: W niektórych modelach (szczególnie w mniejszych rozmiarach gwintów) można spotkać korpusy mosiężne. Mosiądz jest łatwy w obróbce, dobrze przewodzi ciepło i cechuje się zadowalającą odpornością na korozję. Zwykle stosuje się go w zaworach, gdzie istotne są kompaktowe wymiary i niższe koszty.

Elementy wewnętrzne (suwak, tłok, sprężyny)

Stal nierdzewna lub chromowana: Suwak w zaworach 5/2 często wykonuje się ze stali nierdzewnej (np. AISI 303, AISI 304) lub stali węglowej pokrytej powłokami antykorozyjnymi. Taki wybór gwarantuje płynną pracę, niski współczynnik tarcia oraz odporność na zużycie.

Aluminium anodowane: Tłoki różnicowe lub wewnętrzne elementy mogą być wykonywane z anodowanego aluminium, co zwiększa ich twardość powierzchniową i chroni przed korozją.

Sprężyny: Produkowane zwykle z hartowanej stali sprężynowej, która zachowuje właściwości elastyczne przy wielokrotnych cyklach pracy. W odmianach, gdzie występuje wysoka wilgotność lub kontakt z chemikaliami, stosuje się sprężyny nierdzewne.

Uszczelnienia

NBR (kauczuk butadienowo-akrylonitrylowy): Najpopularniejsze uszczelnienie w elektrozaworach pracujących ze sprężonym powietrzem. Odporny na oleje i smary, zachowuje elastyczność w zakresie temperatur typowych dla procesów przemysłowych.

FKM (Viton): Lepsza odporność na wysoką temperaturę i agresywne media chemiczne. Stosuje się go w zaworach dedykowanych dla trudniejszych warunków, np. w branży chemicznej.

EPDM: Charakteryzuje się dobrą odpornością na działanie gorącej wody i pary wodnej. W przemyśle spożywczym czy farmaceutycznym, gdzie wymagana jest częsta sterylizacja, EPDM bywa preferowanym wyborem.

Cewki i obudowa elektromagnesu

Tworzywa sztuczne (PA, PBT, PPS): Obudowy cewek często wykonuje się z wytrzymałych tworzyw sztucznych, które cechują się dobrą izolacyjnością elektryczną i odpornością termiczną.

Żywice epoksydowe: Cewki mogą być zalewane żywicą epoksydową, co chroni uzwojenie przed wilgocią i wibracjami. W efekcie cewka jest bardziej wytrzymała i lepiej zabezpieczona przed zwarciami.

Stop metali (ZnAl): W niektórych modelach stosuje się metalowe osłony cewek, zapewniające dodatkową ochronę mechaniczną. Jest to częste w zastosowaniach, gdzie zawór narażony jest na uderzenia czy ścieranie.

Powłoki ochronne

Anodowanie: Stosowane na korpusach aluminiowych i elementach wewnętrznych. Chroni przed korozją, wzmacnia powierzchnię i zapewnia lepsze parametry ślizgowe.

Cynkowanie galwaniczne: Popularne w elementach stalowych, które nie muszą być wykonane ze stali nierdzewnej. Zabezpiecza przed rdzą i wydłuża żywotność w warunkach podwyższonej wilgotności.

Niklowanie lub chromowanie: Stosowane w przypadku, gdy zależy nam na podwyższonej odporności chemicznej i wysokiej estetyce wykonania elementu (np. suwak, tłoczysko).

Wytrzymałość mechaniczna i odporność na wibracje

W przemyśle często występują drgania pochodzące od pracujących maszyn, transporterów czy robotów. Dobrej jakości materiały korpusu i właściwie zaprojektowana konstrukcja (z odpowiednimi usztywnieniami) zapewniają stabilność pracy zaworu i brak nieszczelności nawet po wielu cyklach zmęczenia materiału.

Odporność chemiczna

Elektrozawory 5/2 z dodatkowym sygnałem sterującym mogą pracować z wieloma mediami (sprężone powietrze, gazy obojętne, niektóre płyny). Dlatego istotne jest dopasowanie materiałów do rodzaju medium.

W razie kontaktu z substancjami agresywnymi (rozpuszczalniki, kwasy, zasady) trzeba wybrać wariant ze stali nierdzewnej oraz uszczelnieniami FKM.

Wysokiej klasy materiały zapewniają długotrwałą odporność, co przekłada się na niższe koszty utrzymania.

Konserwacja i regeneracja

Zawory produkowane przez CPP PREMA są z reguły przystosowane do serwisowania, co oznacza łatwy demontaż poszczególnych elementów wewnętrznych i wymianę uszczelnień.

Przy właściwej konserwacji (smarowanie, filtracja powietrza) i zastosowaniu oryginalnych zestawów naprawczych, żywotność zaworów ulega znacznemu wydłużeniu.

Wpływ środowiska pracy

W strefach zagrożonych wybuchem (ATEX) należy stosować zawory wykonane z materiałów nieiskrzących i cewki o odpowiednich certyfikatach bezpieczeństwa.

W aplikacjach zewnętrznych (narażonych na warunki atmosferyczne) korpus powinien mieć zabezpieczenie antykorozyjne (np. farby proszkowe, lakierowanie).

W środowiskach wysokotemperaturowych lub głębokich mrozach wybór materiałów korpusu i uszczelnień musi odpowiadać parametrom granicznym zaworu.

Zrównoważony rozwój i ekologia

Dbałość o dobrej jakości materiały przekłada się na mniej awarii i dłuższy czas eksploatacji produktu, co sprzyja idei zrównoważonego rozwoju w przemyśle.

Wiele elementów zaworu nadaje się do recyklingu (metalowe części korpusu, stal nierdzewna), co ogranicza ilość odpadów.

CCP PREMA, kładąc nacisk na solidne wykonanie, redukuje także zużycie energii w dłuższej perspektywie, ponieważ zawory wymagają mniej wymian i serwisów.

Kompaktowa budowa vs. wytrzymałość

W niektórych liniach produktowych projektanci stawiają na minimalizację rozmiarów przy zachowaniu odpowiedniej wytrzymałości. Materiały takie jak stopy aluminium z podwyższoną wytrzymałością pozwalają uzyskać niewielkie gabaryty.

W elektrozaworach 5/2 z dodatkowym sygnałem sterującym kluczowe jest zachowanie miejsca na wewnętrzne kanały i komory ciśnieniowe, co wymaga stosowania surowców o wysokich parametrach mechanicznych.

Zastosowanie uszlachetnionych stopów

W sytuacjach, gdy występują skrajne temperatury czy wysokie ciśnienia, możliwe jest wykorzystanie specjalnych stopów, np. aluminium z domieszkami krzemu, co poprawia stabilność wymiarową.

Niektóre modele ZDE czy ZE mogą zawierać bardziej zaawansowane stopy metali, jeśli są one przeznaczone do aplikacji ekstremalnych.

Prawidłowy montaż elektrozaworów 5/2 z dodatkowym sygnałem sterującym to klucz do ich niezawodnej i efektywnej pracy. Choć szczegółowe kroki mogą nieco się różnić w zależności od wybranego modelu (np. ZEM 5/2 G1/4, ZE 5/2 G3/8 czy ZDE 5/2 G1/2), poniższy opis przedstawia ogólne zasady i wskazówki, które pomogą zachować najwyższe standardy instalacyjne.

Przygotowanie stanowiska i narzędzi

Upewnij się, że miejsce montażu jest czyste, dobrze oświetlone i wolne od kurzu czy wilgoci.

Zgromadź niezbędne narzędzia: klucze płaskie i oczkowe odpowiednie dla rozmiaru gwintów, taśmę teflonową lub pastę uszczelniającą, wkrętaki do podłączenia cewki, a także sprzęt pomiarowy (manometr, sprawdzian gwintów itp.).

Zadbaj o zasady BHP. Wyłącz zasilanie elektryczne i pneumatyczne przed rozpoczęciem pracy z układem.

Weryfikacja modelu i parametrów

Sprawdź, czy wybrany elektrozawór odpowiada wymaganiom aplikacji: napięcie zasilania cewki, wielkość gwintu (G1/4, G3/8, G1/2), dopuszczalne ciśnienie czy temperatura.

Upewnij się, że posiadasz właściwy wariant sterowania: monostabilny lub bistabilny, w zależności od planowanego sposobu pracy.

Jeśli zawór ma być zasilany ciśnieniem obcym, sprawdź, w którym miejscu należy doprowadzić przewód zewnętrzny oraz jakie są dopuszczalne wartości ciśnienia.

Przygotowanie przyłączy pneumatycznych

Dokładnie oczyść gwinty i usuwaj wszelkie zanieczyszczenia. Nawet drobinki metalu lub pyłu mogą dostać się do wnętrza zaworu i powodować zatarcia suwaka.

Zweryfikuj kierunek przepływu powietrza (jeśli producent go określa) oraz oznaczenia portów: P (zasilanie), A i B (wyjścia na siłownik), R i S (wydechy).

Na gwinty można nawinąć taśmę teflonową lub użyć pasty uszczelniającej w rozsądnej ilości. Unikaj nadmiaru, by fragmenty uszczelniacza nie zablokowały kanałów zaworu.

Montaż zaworu

Umieść elektrozawór w pozycji, która zapewnia łatwy dostęp do cewek i przewodów pneumatycznych. Zazwyczaj zaleca się montaż w pozycji poziomej, ale sprawdź wytyczne producenta.

Dokładnie dokręć przyłącza, stosując zalecane momenty obrotowe (jeśli podane w dokumentacji). Zbyt duża siła może uszkodzić gwint lub odkształcić korpus, za mała – skutkować nieszczelnościami.

Jeśli model jest przystosowany do montażu na listwie czy w bloku zaworowym, skorzystaj z przygotowanych otworów montażowych i specjalnych adapterów.

Podłączenie cewki i sterowania elektrycznego

Upewnij się, że zasilanie elektryczne jest wyłączone. Rozpoznaj typ złącza (np. kostka DIN, wtyczka kątowa, przewody wyprowadzone).

Podłącz przewody zgodnie ze schematem: faza i neutralny (prąd AC) albo plus i minus (prąd DC). Zwróć uwagę na uziemienie i zalecane zabezpieczenia (bezpieczniki, wyłączniki różnicowoprądowe).

Jeśli cewka jest wyposażona w diodę LED sygnalizującą pracę, sprawdź, czy polaryzacja jest prawidłowa w przypadku zasilania DC.

W modelach z dwoma cewkami (bistabilnych) skonfiguruj sterowanie tak, by jedna cewka przełączała zawór w pozycję A, a druga – w pozycję B.

Instalacja dodatkowego sygnału sterującego (ciśnienia obcego)

Jeśli zawór posiada port do doprowadzenia ciśnienia obcego, upewnij się, że korzystasz z odpowiedniego przewodu pneumatycznego i że parametry ciśnienia są zgodne z wytycznymi producenta.

Sprawdź, czy układ pomocniczy (z którego pochodzi ciśnienie obce) jest zabezpieczony przed zanieczyszczeniami i skokami ciśnienia.

Dokładnie uszczelnij port ciśnienia obcego i zwróć uwagę, aby w żadnym wypadku nie przekroczyć maksymalnego dopuszczalnego ciśnienia, ponieważ grozi to uszkodzeniem zaworu.

Pierwsze uruchomienie

Powoli zwiększ ciśnienie w układzie pneumatycznym, obserwując ewentualne wycieki w punktach łączenia. Jeżeli pojawią się nieszczelności, natychmiast wyłącz dopływ powietrza i popraw połączenia.

Załącz cewkę (lub cewki) i kontroluj, czy zawór płynnie przełącza się między pozycjami. Przy monostabilnym sterowaniu sprawdź, czy powrót suwaka działa poprawnie po odłączeniu zasilania.

W modelach bistabilnych zweryfikuj, czy suwak pozostaje w ostatnio wybranym położeniu po zaniku zasilania. Jeśli nie, sprawdź podłączenia elektryczne lub parametry cewki.

Sprawdzenie poprawności obiegu powietrza

Zidentyfikuj, który port jest aktualnie zasilany i czy odpowiednie kanały prowadzą medium do oczekiwanych punktów w instalacji (siłowniki, wydechy).

Upewnij się, że w stanie spoczynku (pozycja wyjściowa przy zaworze monostabilnym) siłownik otrzymuje lub nie otrzymuje powietrza zgodnie z założeniami projektu.

Jeśli planowane jest wspomaganie suwaka ciśnieniem obcym, przeprowadź testy zmian ciśnienia w portach sterujących, by ocenić, czy suwak reaguje właściwie.

Regulacje dodatkowe i kalibracja

Niektóre elektrozawory mogą posiadać śruby regulacyjne, umożliwiające zmniejszenie hałasu przy wydechu bądź regulację charakterystyki przełączania. Zapoznaj się z instrukcją, by prawidłowo wykonać te czynności.

Zweryfikuj, czy ciśnienie zewnętrzne nie powoduje zbyt szybkiego lub zbyt gwałtownego ruchu suwaka. Jeśli tak, można zastosować dodatkowe dławiki lub ograniczniki przepływu.

W razie potrzeby przeprowadź test obciążeniowy, symulując najwyższe planowane ciśnienie i temperaturę pracy.

Konserwacja i przeglądy okresowe

Po udanym montażu i uruchomieniu zaleca się prowadzenie dokumentacji serwisowej. Zapisuj daty przeglądów, wymiany uszczelnień czy wszelkich napraw.

Regularnie sprawdzaj, czy na filtrze sprężonego powietrza nie osadza się zbyt dużo zanieczyszczeń. Brudne powietrze to jedna z głównych przyczyn problemów z elektrozaworami (zacieranie suwaka).

Kontroluj stan przewodów elektrycznych i pneumatycznych. Wibracje maszyn mogą poluzować złącza, a to grozi awarią lub rozszczelnieniem układu.

Uwagi dotyczące bezpieczeństwa

W aplikacjach wymagających najwyższego poziomu bezpieczeństwa należy stosować dodatkowe zabezpieczenia (np. zawory odcinające, wyłączniki krańcowe).

Elektrozawory w strefach zagrożonych wybuchem muszą posiadać odpowiednie certyfikaty ATEX, a ich montaż powinien przebiegać według szczegółowej procedury.

W razie stwierdzenia nieprawidłowości w pracy zaworu (np. zawieszanie suwaka, nieszczelność), należy natychmiast wyłączyć zasilanie i przeprowadzić diagnostykę.

Rozruch instalacji produkcyjnej

Po zakończeniu montażu i testów, należy włączyć całą linię produkcyjną w trybie kontrolnym. Upewnij się, że sterownik PLC (jeśli występuje) prawidłowo wysyła sygnały do elektrozaworów i otrzymuje od nich informacje zwrotne (np. sygnały z czujników).

Jeśli to możliwe, przeprowadź próbną serię produkcyjną w obecności personelu serwisowego, by szybko wykryć i skorygować ewentualne błędy w połączeniach czy logice sterowania.

Szkolenie personelu

Użytkownicy i operatorzy linii powinni być przeszkoleni w zakresie podstaw działania elektrozaworów, rozpoznawania usterek i procedur bezpieczeństwa.

Warto przygotować instrukcje skrócone (tzw. quick reference), które podsumowują najważniejsze wskazówki dotyczące obsługi i konserwacji.

Poniżej prezentujemy najczęściej zadawane pytania dotyczące elektrozaworów 5/2 z dodatkowym sygnałem sterującym od CPP PREMA, wraz z krótkimi odpowiedziami, które pomogą w codziennej eksploatacji i doborze właściwych rozwiązań.

Czym różni się elektrozawór 5/2 z dodatkowym sygnałem sterującym od standardowego 5/2?

Standardowy elektrozawór 5/2 steruje ruchem suwaka wyłącznie za pomocą cewki (lub cewek). Wersja z dodatkowym sygnałem sterującym posiada dodatkowy port, przez który można doprowadzić ciśnienie obce lub inny sygnał pneumatyczny. Pozwala to m.in. na wywieranie większej siły na suwak, uzyskanie szybszego przełączania lub realizację bardziej złożonych funkcji logicznych w układzie pneumatycznym.Czy mogę użyć elektrozaworu 5/2 w miejscu, gdzie dotychczas pracował zawór 3/2?

Teoretycznie tak, ale nie zawsze jest to optymalne. Zawory 3/2 mają trzy porty, zawory 5/2 – pięć, więc instalacja i logika sterowania będą różnić się konstrukcją. Zawsze należy przeanalizować schemat. Często zmiana 3/2 na 5/2 pociąga za sobą konieczność modyfikacji instalacji, by w pełni wykorzystać możliwości nowego zaworu.Na co zwrócić uwagę przy doborze elektrozaworu z ciśnieniem obcym?

Przede wszystkim na wartość dopuszczalnego ciśnienia obcego. Producent określa górną granicę, której nie należy przekraczać. Sprawdź też, czy Twój układ dysponuje stabilnym źródłem ciśnienia pomocniczego, filtracją i osuszaniem powietrza. Nieprawidłowe przygotowanie medium może spowodować blokowanie suwaka.Jak rozpoznać, czy zawór jest monostabilny czy bistabilny?

Zawór monostabilny ma jedną cewkę i sprężynę powrotną (lub powrót ciśnieniem obcym). W pozycji spoczynkowej suwak wraca do domyślnego położenia. Zawór bistabilny posiada dwie cewki, a suwak pozostaje w ostatnio ustawionej pozycji nawet po zaniku sygnału. Informacja o tym widnieje w oznaczeniu modelu oraz w dokumentacji technicznej.Czy cewki 24V DC i 230V AC są wymienne między sobą?

Zazwyczaj nie. Cewka w elektrozaworze jest projektowana pod konkretny typ zasilania (napięcie i prąd zmienny bądź stały). Próba zamontowania cewki o innym napięciu może skutkować uszkodzeniem zaworu lub niewłaściwą pracą suwaka. Trzeba zawsze stosować cewki rekomendowane przez producenta.Jakie medium można przepuszczać przez elektrozawory 5/2 z dodatkowym sygnałem sterującym?

Najczęściej stosuje się sprężone powietrze. Może być też dopuszczalne powietrze nasycone mgłą olejową (o ile uszczelnienia są na to przygotowane) lub gazy obojętne. Przed przesyłaniem cieczy warto sprawdzić, czy producent dopuszcza taką możliwość, ponieważ w przypadku płynów o dużej gęstości mogą być konieczne specjalne uszczelnienia.Co zrobić, jeśli zawór zaczyna przepuszczać powietrze lub staje się głośny?

Najpierw sprawdź, czy gwinty nie poluzowały się pod wpływem wibracji. Następnie zweryfikuj stan filtrów powietrza w układzie i zobacz, czy nie doszło do zanieczyszczenia uszczelnień. Jeśli problem nie ustępuje, warto wymienić zestaw naprawczy (uszczelki, o-ringi) lub skontaktować się z serwisem CPP PREMA.Czy do zaworów 5/2 z ciśnieniem obcym potrzebuję osobnego przewodu na wydech?

Z reguły tak, ponieważ zawory 5/2 posiadają dwa porty wydechowe (R i S). W przypadku wspomagania suwaka ciśnieniem obcym, powietrze z komory może być odprowadzane przez dedykowany kanał. Wszystko zależy od konstrukcji zaworu i schematu podłączeń. W instrukcji producenta zawsze znajdziesz szczegółowy rysunek.Jak długi może być czas przełączania zaworu 5/2 z ciśnieniem obcym?

Czas przełączania wynosi zazwyczaj od kilkudziesięciu do kilkuset milisekund. Dodanie ciśnienia obcego potrafi przyspieszyć ruch suwaka, zmniejszając opory. Jeśli w układzie występuje duża bezwładność (np. długie przewody), czas przełączania może się nieco wydłużyć.Czy zawory 5/2 z ciśnieniem obcym mogą działać przy bardzo niskim ciśnieniu zasilania głównego?

Tak, taka jest jedna z zalet dodatkowego ciśnienia obcego. Możliwe jest przełączanie suwaka nawet wtedy, gdy ciśnienie zasilające siłowniki jest niewielkie, a w komorze pilotowej panuje odpowiednio wyższe ciśnienie.Dlaczego w niektórych modelach pojawia się wzmianka o „tłoku różnicowym”?

Tłok różnicowy to rozwiązanie wewnątrz zaworu, które pozwala wykorzystać różnicę powierzchni między dwoma stronami tłoka, by uzyskać większą siłę przełączania. Jest to szczególnie przydatne w aplikacjach wymagających szybkiej reakcji przy stosunkowo niskim ciśnieniu zasilającym.Czy można podłączyć elektrozawór odwrotnie niż wskazuje producent (np. port zasilania do A zamiast P)?

Z reguły nie jest to zalecane. Zawory 5/2 są projektowane w określonym układzie kanałów i zaworów pilotowych. Odwrócenie kierunku może spowodować nieprawidłowe działanie suwaka lub uszkodzenie elementów wewnętrznych. Należy zawsze kierować się schematem z dokumentacji.Czy elektrozawór 5/2 z ciśnieniem obcym nadaje się do aplikacji próżniowych?

Zwykle nie, ponieważ konstrukcja zaworu i uszczelnienia przystosowane są do nadciśnienia. W przypadku próżni mogą wystąpić nieszczelności lub niewłaściwe działanie. Istnieją specjalne zawory projektowane pod pracę w warunkach podciśnienia, które różnią się konstrukcją i rodzajem uszczelnień.Jak dbać o cewkę elektromagnetyczną?

Unikaj przeciążeń napięciowych lub prądowych.

Zapewnij właściwe chłodzenie i nie zasłaniaj otworów wentylacyjnych (jeśli są).

Upewnij się, że cewka nie jest narażona na bezpośrednie działanie wody czy substancji chemicznych (jeśli nie jest to wersja z odpowiednią klasą IP).

Sprawdzaj okresowo stan przewodów i złącz.

Czy można zasilać zawór napięciem nieco wyższym lub niższym od nominalnego?

Wąskie odchyłki (np. +/- 10%) zwykle są dopuszczalne, jednak zalecamy trzymanie się parametrów nominalnych. Zbyt niskie napięcie może prowadzić do niepewnego załączania cewki, a zbyt wysokie – do jej przegrzania i skrócenia żywotności.Co w przypadku zastosowań w strefie ATEX?

Należy wybrać model zaworu i cewki, które posiadają stosowne certyfikaty do pracy w atmosferach wybuchowych. Montaż w strefie ATEX wymaga też zachowania odpowiednich rygorów instalacyjnych, takich jak uszczelnione przepusty kablowe czy odpowiednie obudowy.Czy zawory 5/2 z dodatkowym sygnałem sterującym mogą być montowane w dowolnej pozycji przestrzennej?

W większości przypadków tak, ale zaleca się pozycję poziomą, by uniknąć potencjalnych problemów z gromadzeniem się kondensatu w komorach. Jeśli producent dopuszcza montaż pionowy, będzie to zaznaczone w dokumentacji. Zawsze warto przestrzegać wskazań instrukcji.Jak postępować w razie awarii suwaka lub sprężyn wewnętrznych?

Należy wymontować zawór z instalacji (po uprzednim odcięciu zasilania elektrycznego i pneumatycznego), a następnie rozebrać go zgodnie z instrukcją serwisową. Zwykle wystarczy wymienić uszczelki i sprężyny na oryginalne części zamienne. W bardziej skomplikowanych przypadkach warto skontaktować się z autoryzowanym serwisem.Czy warto mieć zawór zapasowy na magazynie?

Tak, zwłaszcza w aplikacjach, gdzie przestój linii produkcyjnej jest kosztowny. Elektrozawory 5/2 z dodatkowym sygnałem sterującym są kluczowym elementem wielu procesów. Posiadanie na stanie magazynowym przynajmniej jednego egzemplarza zapasowego pozwala na szybką wymianę i ograniczenie strat w razie awarii.Jak często należy przeprowadzać przegląd zaworów?

To zależy od intensywności eksploatacji i warunków pracy. Zazwyczaj rekomenduje się przegląd raz na kilka miesięcy, sprawdzenie filtrów i stanu uszczelnień. W środowiskach wysokiego zapylenia lub przy dużym zaolejeniu powietrza może być konieczne częstsze czyszczenie i smarowanie elementów.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści