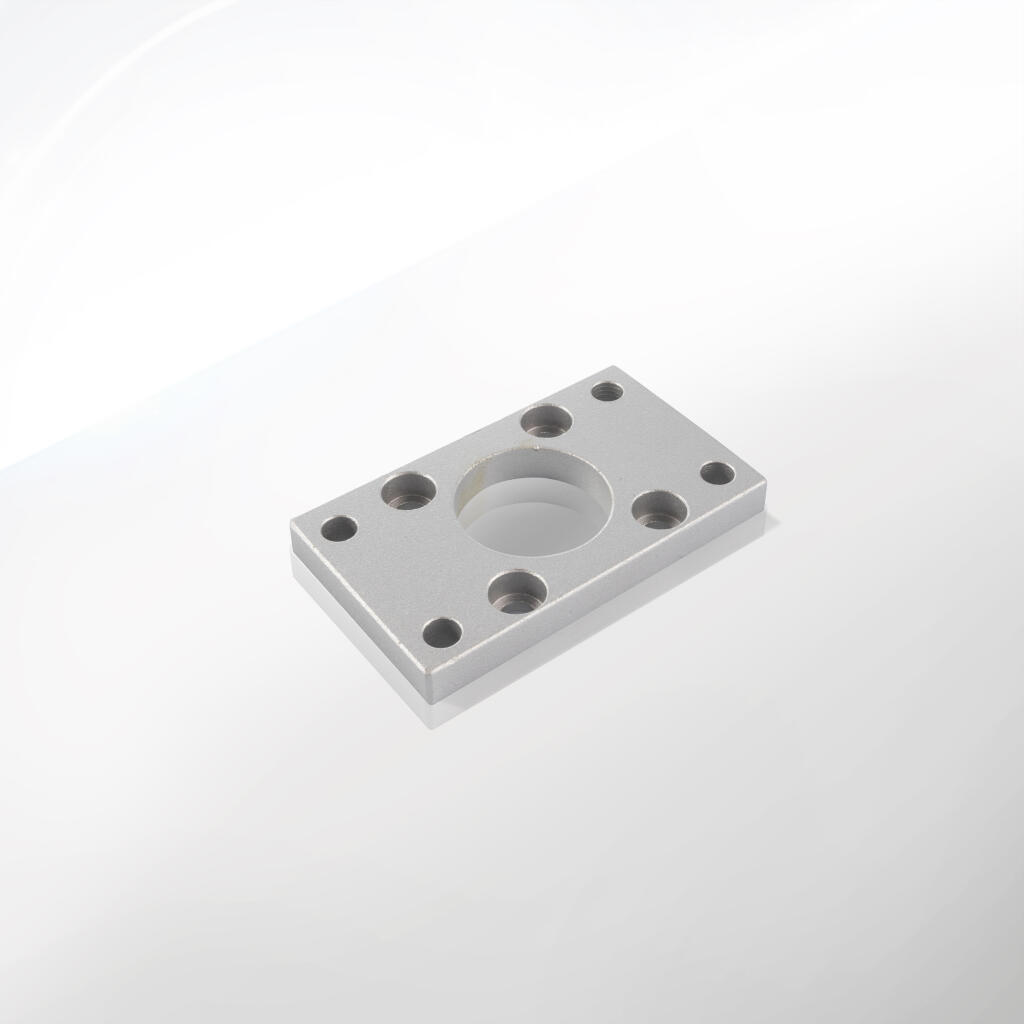

Kołnierze

10.014J.04

Kołnierz mocujący do siłownika pneumatycznego D80 ISO15552/6431, ISO21287, stal węglowa

117,40 zł netto

144,40 zł brutto

10.014H.04

Kołnierz mocujący do siłownika pneumatycznego D63 ISO15552/6431, ISO21287, stal węglowa

91,20 zł netto

112,18 zł brutto

10.014G.04

Kołnierz mocujący do siłownika pneumatycznego D50 ISO15552/6431, ISO21287, stal węglowa

67,00 zł netto

82,41 zł brutto

10.014F.04

Kołnierz mocujący do siłownika pneumatycznego D40 ISO15552/6431, ISO21287, stal węglowa

62,10 zł netto

76,38 zł brutto

10.014R.04

Kołnierz mocujący do siłownika pneumatycznego D320 ISO15552/6431, ISO21287, stal węglowa

2 956,20 zł netto

3 636,13 zł brutto

10.014E.04

Kołnierz mocujący do siłownika pneumatycznego D32 ISO15552/6431, ISO21287, stal węglowa

125,90 zł netto

154,86 zł brutto

10.014P.04

Kołnierz mocujący do siłownika pneumatycznego D250 ISO15552/6431, ISO21287, stal węglowa

1 067,00 zł netto

1 312,41 zł brutto

10.014N.04

Kołnierz mocujący do siłownika pneumatycznego D200 ISO15552/6431, ISO21287, stal węglowa

665,50 zł netto

818,56 zł brutto

10.014M.04

Kołnierz mocujący do siłownika pneumatycznego D160 ISO15552/6431, ISO21287, stal węglowa

585,90 zł netto

720,66 zł brutto

10.014L.04

Kołnierz mocujący do siłownika pneumatycznego D125 ISO15552/6431, ISO21287, stal węglowa

309,50 zł netto

380,69 zł brutto

10.014K.04

Kołnierz mocujący do siłownika pneumatycznego D100 ISO15552/6431, ISO21287, stal węglowa

141,70 zł netto

174,29 zł brutto

Kołnierze mocujące CPP PREMA do siłowników pneumatycznych to zaawansowane komponenty, które zapewniają stabilne oraz efektywne mocowanie cylindra w różnych układach automatyki. Producent – firma CPP PREMA – słynie z precyzji wykonania i dbałości o jakość, co przekłada się na niezawodność oraz długą żywotność elementów stosowanych w przemyśle. Każdy kołnierz mocujący, dedykowany do siłownika ISO 15552/6431 i ISO 21287, wyróżnia się solidnością konstrukcji i łatwością integracji w liniach produkcyjnych i maszynach przemysłowych.

Kołnierze przeznaczone są do siłowników o średnicach (D) od 32 do 320 mm, co uwzględnia szerokie spektrum potrzeb związanych z wielkością oraz zakresem pracy danego systemu pneumatycznego. Wykonanie ze stali węglowej pozwala na uzyskanie optymalnego balansu pomiędzy wytrzymałością a ekonomicznością produkcji, co ma znaczenie w kontekście długotrwałego użytkowania w warunkach przemysłowych. Stal węglowa poddawana jest specjalnej obróbce, aby zminimalizować wpływ korozji i jednocześnie zachować wysoką odporność na uszkodzenia mechaniczne.

Wszystkie kołnierze mocujące z tej serii wyróżniają się zoptymalizowaną geometrią otworów montażowych. Rozmieszczenie otworów pasuje do wymiarów siłowników spełniających normy ISO, co pozwala uniknąć dodatkowych modyfikacji i gwarantuje prosty, intuicyjny montaż. Każdy model kołnierza – od D32 przez D40, D50, D63, D80, D100, D125, D160, D200, D250 po D320 – został zaprojektowany z myślą o maksymalnej kompatybilności i pewnym zamocowaniu siłownika.

Inżynierowie CPP PREMA dbają o zachowanie jednolitej jakości wszystkich oferowanych średnic. Nie ma tu mowy o przypadkowych tolerancjach, które mogłyby utrudnić współpracę siłownika z innymi elementami układu. Standardowe kołnierze mocujące w tej kategorii dedykowane są zarówno do siłowników serii ISO 15552/6431, jak i do wariantów ISO 21287. Dzięki temu użytkownik może liczyć na uniwersalność zastosowania.

Zastosowanie kołnierzy mocujących CPP PREMA w maszynach i urządzeniach pneumatycznych skutkuje zwiększeniem bezpieczeństwa pracy i ograniczeniem przestojów. Solidne mocowanie eliminuje ryzyko niekontrolowanych przesunięć siłownika w trakcie ruchu, co pozwala zachować płynność i dokładność procesów automatyzacji. Wysokiej klasy materiały gwarantują, że kołnierz będzie odporny na intensywne obciążenia dynamiczne oraz na narażenia środowiskowe, takie jak zmiany temperatury, wilgoć czy zapylenie.

Produkty CPP PREMA zostały opracowane tak, aby ich montaż i eksploatacja nie sprawiały problemów nawet mniej doświadczonym operatorom. Każdy kołnierz posiada odpowiednie oznaczenia i wymiary, które ułatwiają identyfikację oraz sprawne przygotowanie do instalacji. Projektanci zadbali o to, by krawędzie były wygładzone, a otwory montażowe – odpowiednio wyprofilowane. Zapewnia to szybkie spasowanie kołnierza z siłownikiem oraz z pozostałymi elementami mocującymi w maszynie.

Wyjątkową cechą kołnierzy CPP PREMA jest ich uniwersalne zastosowanie w szerokim wachlarzu branż i sektorów. Możemy je znaleźć w przemyśle spożywczym, opakowaniowym, motoryzacyjnym, elektronicznym czy też w zautomatyzowanych liniach produkcyjnych. Kołnierz przydaje się zarówno w procesach, gdzie kluczową rolę odgrywa duża precyzja i powtarzalność ruchu, jak i tam, gdzie liczy się dynamika działania oraz szybkość przesuwu.

Wielu użytkowników ceni sobie przede wszystkim niezawodność kołnierzy. W realiach przemysłowych, gdzie każdy przestój generuje koszty, stabilność połączeń mechanicznych i pewność mocowania stają się priorytetem. Kołnierze mocujące CPP PREMA, wykonane ze stali węglowej, pokrywają ten obszar zapotrzebowania perfekcyjnie. Ich konstrukcja gwarantuje bezpieczną pracę nawet przy dużych siłach napędowych, jakie pojawiają się w siłownikach o większych średnicach.

W zależności od potrzeb możliwe jest też zastosowanie dodatkowej obróbki antykorozyjnej. To ważne zwłaszcza w aplikacjach, gdzie urządzenia narażone są na działanie agresywnych czynników, takich jak chemikalia, wysoka wilgotność czy kontakt z wodą. Użytkownicy doceniają fakt, że kołnierze można z powodzeniem konfigurować tak, aby osiągnąć maksymalną trwałość w środowisku pracy, bez rezygnacji z przyjaznej ceny produktu bazowego.

Z punktu widzenia logistyki i magazynowania kołnierze te mają niewielkie gabaryty, co ułatwia przechowywanie i transport. Dostępne są w opakowaniach dostosowanych do wielkości pojedynczego elementu. Dzięki temu można je w prosty sposób kompletować pod konkretne projekty i szybko przygotować do wysyłki.

Istotne jest, że kołnierze spełniają kluczowe standardy branżowe, a także restrykcyjne normy produkcyjne. Producent dokłada starań, aby każdy etap procesu – od projektowania przez dobór surowców, aż po kontrolę jakości – przebiegał pod ścisłym nadzorem. Oznacza to, że produkt finalny zachowuje powtarzalne, wysokie parametry techniczne i spełnia rygorystyczne wymagania użytkowników w zakresie bezpieczeństwa.

CPP PREMA stawia na ciągłe doskonalenie i rozwój technologiczny, co widać w każdym detalu wykończenia. Kołnierze są opracowywane z myślą o pełnej kompatybilności z normami ISO, ale także o zapewnieniu ergonomii użytkowania. Innowacyjne podejście do designu przejawia się m.in. w odpowiednim rozmieszczeniu otworów montażowych, które nie tylko spełniają standardowe wymiary, lecz także ułatwiają ewentualne czynności serwisowe.

Wybierając kołnierze CPP PREMA, klienci zyskują pewność wsparcia technicznego, jakie zapewnia producent. Dzięki temu nawet w razie wątpliwości lub konieczności adaptacji produktu do niestandardowych warunków zawsze istnieje możliwość skonsultowania się z ekspertami. To dodatkowa gwarancja, że w razie potrzeby można uzyskać pomoc i fachowe doradztwo.

Istotną zaletą opisywanych kołnierzy jest ich wydajność kosztowa. W porównaniu z droższymi materiałami, takimi jak stal nierdzewna, wykorzystanie wysokogatunkowej stali węglowej umożliwia zachowanie korzystnego stosunku ceny do jakości. W wielu zastosowaniach, gdzie warunki pracy nie są ekstremalne pod kątem korozyjności, standardowa stal węglowa okazuje się w pełni wystarczająca.

Kołnierze mocujące CPP PREMA do siłowników D32, D40, D50, D63, D80, D100, D125, D160, D200, D250 oraz D320 to pełna gama rozwiązań dla zróżnicowanych potrzeb automatyki. Ich uniwersalna konstrukcja i trwałość przekładają się na szersze możliwości optymalizacji linii produkcyjnych i innych układów pneumatycznych. Nie bez znaczenia jest też fakt, że oferowane produkty są łatwe w konfiguracji i nie wymagają skomplikowanych modyfikacji, co dodatkowo zwiększa ich atrakcyjność w oczach inżynierów i integratorów systemów.

Wydłużona żywotność kołnierzy mocujących CPP PREMA to kolejny aspekt, który wpływa na opłacalność inwestycji. Im dłużej elementy mechaniczne zachowują swoją sprawność, tym niższe są koszty eksploatacji całego systemu. Brak konieczności częstej wymiany oznacza mniej przestojów w produkcji i większą stabilność procesów. W środowisku przemysłowym, gdzie terminowość dostaw i realizacja zamówień mają kluczowe znaczenie, ma to niebagatelną wartość.

Kołnierze mocujące do siłowników pneumatycznych ISO 15552/6431, ISO 21287 i innych standardów znajdują niezwykle szerokie zastosowanie w przemyśle i automatyce. Ich główna rola polega na zapewnieniu stabilnego, pewnego oraz bezpiecznego zamocowania siłownika, który stanowi kluczowy element wielu układów napędowych. Dzięki temu możliwe jest osiągnięcie wysokiej precyzji ruchu, powtarzalności działań oraz zachowanie właściwego toru pracy siłownika w każdych warunkach.

Kołnierze mocujące CPP PREMA, przeznaczone do średnic D32, D40, D50, D63, D80, D100, D125, D160, D200, D250 i D320, doskonale sprawdzają się w liniach produkcyjnych branży spożywczej. Tam, gdzie liczy się czystość, bezpieczeństwo żywności i ciągły tryb pracy, solidne mocowanie siłownika zapobiega niepożądanym przestojom. W maszynach pakujących czy dozujących każdy przestój jest kosztowny, dlatego elementy montażowe muszą charakteryzować się wysoką trwałością. Kołnierze ze stali węglowej, zwłaszcza w wersji z dodatkową powłoką antykorozyjną, są często wybierane właśnie z uwagi na swoją niezawodność i korzystną relację ceny do jakości.

W przemyśle motoryzacyjnym siłowniki pneumatyczne uczestniczą w wielu procesach, m.in. w przenoszeniu elementów karoserii, montażu podzespołów czy automatycznym spawaniu. Kołnierze mocujące muszą tam wytrzymywać duże obciążenia dynamiczne oraz nieustanne wibracje generowane przez pracę różnorodnych urządzeń. Produkty CPP PREMA zostały zaprojektowane tak, aby sprostać intensywnym cyklom pracy, gwarantując mocny i stabilny punkt podparcia dla siłownika.

W branży tworzyw sztucznych, gdzie często wykorzystuje się maszyny do wtrysku i formowania, rola kołnierzy mocujących jest również bardzo ważna. Siłowniki w tych maszynach wykonują powtarzalne ruchy pod sporym obciążeniem i w warunkach wysokiej temperatury. Solidne mocowanie staje się wówczas priorytetem, ponieważ każdy błąd może skutkować defektem w procesie produkcyjnym. Kołnierze CPP PREMA sprawdzają się dzięki precyzyjnym wymiarom i wytrzymałej konstrukcji, pozwalając utrzymać optymalną pracę układu napędowego.

Sektor opakowaniowy także stawia wysokie wymagania przed elementami montażowymi. Szybkość działania linii pakujących bywa ogromna, a każdy milimetr przesunięcia siłownika może skutkować wadliwym zamknięciem opakowania lub niewłaściwym zgrzaniem foli. Kołnierze mocujące do siłowników, takie jak oferowane przez CPP PREMA, pozwalają zachować stabilność i zapewnić, że ruch roboczy będzie zawsze w tym samym, precyzyjnie określonym zakresie. To przekłada się na wyższą wydajność linii oraz mniejszy odsetek odrzutów.

Kolejnym obszarem, gdzie kołnierze mocujące odgrywają dużą rolę, jest przemysł chemiczny. Tutaj kluczowe znaczenie ma nie tylko stabilność zamocowania, ale też odporność materiałowa na potencjalnie agresywne środowisko. W wielu przypadkach stosuje się specjalne powłoki antykorozyjne lub wykorzystuje dodatkowe osłony ochronne. Jednak sam kołnierz ze stali węglowej, odpowiednio zabezpieczony, często okazuje się wystarczający, zwłaszcza w lżejszych warunkach środowiskowych.

Nie można zapominać o licznych zastosowaniach w automatyce magazynowej i logistyce. Systemy sortowania paczek, roboty paletyzujące czy przenośniki taśmowe wyposażone są w siłowniki, które wykonują zadania podnoszenia, przesuwania bądź zatrzymywania towarów. Kołnierz mocujący stabilizuje siłownik w danym punkcie, dzięki czemu ruch jest pewny, a ryzyko awarii minimalne. W obiektach logistycznych siłowniki często pracują nieprzerwanie przez wiele godzin, co oznacza konieczność stosowania sprawdzonych i trwałych elementów.

Zastosowania kołnierzy CPP PREMA obejmują również branże wymagające szczególnej higieny lub aseptyki, jak przemysł farmaceutyczny czy kosmetyczny. Choć w tych środowiskach czasem sięga się po stal nierdzewną, to w wielu liniach produkcyjnych, gdzie nie ma bezpośredniego kontaktu z substancjami chemicznymi czy lekami, stal węglowa z powłoką antykorozyjną może być wystarczająca. Ważne jest tutaj zwłaszcza utrzymanie odpowiedniej czystości i szczelności połączeń, aby nie dopuścić do zanieczyszczenia produktu końcowego. Kołnierze mocujące z precyzyjnie wyciętymi otworami i gładkimi powierzchniami sprzyjają zachowaniu higieny na linii produkcyjnej.

W przemyśle ciężkim, np. w hutach lub walcowniach stali, kołnierze te mogą pracować w pobliżu wysokich temperatur, wibracji czy zapylenia. Choć siłowniki pneumatyczne nie zawsze są tam jedynym rodzajem napędu, to jednak coraz częściej pełnią rolę dodatkową lub pomocniczą. Odpowiednio zamocowane gwarantują bezpieczeństwo obsłudze i precyzję działania. Kołnierze mocujące z serii CPP PREMA zapewniają długotrwałą eksploatację, co jest kluczowe w miejscach, gdzie dostęp do urządzeń bywa utrudniony, a każda wymiana elementów generuje wysokie koszty zatrzymania procesu.

Innym istotnym obszarem zastosowań jest branża elektroniczna oraz precyzyjna, gdzie liczy się nie tylko niezawodność, lecz także duża powtarzalność ruchu. Kołnierze do siłowników o mniejszej średnicy (np. D32 czy D40) sprawdzają się w stanowiskach montażowych płytek drukowanych, manipulatorach do elementów elektronicznych czy w robotach montażowych. Dzięki stabilnej konstrukcji możliwe jest osiągnięcie bardzo małej tolerancji błędu w powtarzalnym pozycjonowaniu elementów elektronicznych.

Zastosowanie kołnierzy mocujących CPP PREMA można też dostrzec w branży rolniczej, chociaż tam częściej stosuje się siłowniki hydrauliczne. W urządzeniach pomocniczych, systemach sortowania i pakowania plonów czy w różnych modułach sterowania przepływem materiału sypkiego, pneumatyka bywa niezastąpiona. Kołnierze mocujące siłowniki w tych aplikacjach muszą być odporne na pył, wilgoć i wstrząsy. Stal węglowa o odpowiedniej grubości ścianki oraz solidne spawy czy odlewy gwarantują, że produkt CPP PREMA poradzi sobie nawet w bardziej wymagających warunkach eksploatacji.

Oprócz wymienionych gałęzi, kołnierze te występują w wszelkiego rodzaju maszynach ogólnego przeznaczenia, gdzie pojawia się potrzeba regulowanego, powtarzalnego ruchu liniowego. Możemy więc spotkać je w przemyśle meblarskim, przy liniach montażu konstrukcji drewnianych, w maszynach do szycia przemysłowego czy w urządzeniach testujących i kontrolnych. Wszędzie tam, gdzie siłownik pneumatyczny wymaga trwałego i precyzyjnego mocowania, kołnierz staje się elementem kluczowym.

Wybierając kołnierze mocujące CPP PREMA, warto przyjrzeć się dokładnie parametrom technicznym, które decydują o kompatybilności, wytrzymałości i funkcjonalności tych elementów. Każdy kołnierz musi współgrać z siłownikiem pneumatycznym zarówno pod względem wymiarowym, jak i mechanicznym, aby zapewnić stabilną i bezpieczną pracę w danym układzie automatyki. Poniżej przedstawiono kluczowe zagadnienia techniczne związane z tymi produktami.

1. Zakres średnic i normy

Kołnierze CPP PREMA dostępne są w wariantach przeznaczonych do siłowników o średnicach (D) 32 mm, 40 mm, 50 mm, 63 mm, 80 mm, 100 mm, 125 mm, 160 mm, 200 mm, 250 mm i 320 mm.

Każdy kołnierz odpowiada standardom ISO 15552/6431 oraz ISO 21287. To oznacza, że wymiary przyłączy, rozstaw otworów i ogólna geometria są zgodne z powszechnie obowiązującymi normami dla siłowników pneumatycznych w przemyśle.

Standardy ISO regulują kwestie wymiarów montażowych, dzięki czemu projektanci maszyn mogą być pewni, że kołnierz będzie pasować do większości siłowników dostępnych na rynku, o ile te również przestrzegają normy ISO.

2. Wymiary główne i otwory montażowe

Każdy kołnierz ma zestaw otworów montażowych rozmieszczonych w taki sposób, aby idealnie pasował do średnicy i rozstawu gwintów w danym siłowniku. Rozstaw tych otworów jest zależny od normy i modelu siłownika.

Grubość kołnierza (tzw. MF, NF, TF – w zależności od nazewnictwa producenta) jest dobrana tak, aby zapewnić odpowiednią wytrzymałość mechaniczną przy jednoczesnym zachowaniu możliwie niskiej masy.

Kształt zewnętrzny kołnierza jest zoptymalizowany pod kątem sztywności oraz łatwości dostępu kluczy i narzędzi serwisowych podczas instalacji lub konserwacji siłownika.

3. Materiał i odporność

Kołnierze wykonane są ze stali węglowej, która gwarantuje wysoką wytrzymałość na rozciąganie i zginanie. Twardość i odporność na uderzenia pozwala na zastosowanie w aplikacjach o dużej dynamice obciążenia.

Zazwyczaj stal węglowa poddawana jest procesom obróbki powierzchniowej (np. fosforanowanie, cynkowanie, malowanie proszkowe), co zwiększa odporność na korozję oraz wpływ czynników zewnętrznych.

Dopuszczalny zakres temperatur pracy kołnierzy zależy od rodzaju powłoki i miejsca zastosowania. Standardowe wersje zwykle zachowują pełną funkcjonalność w temperaturach od –20°C do +80°C, choć w praktyce często można spotkać rozwiązania działające poza tym zakresem (z odpowiednią powłoką czy uszczelnieniami).

4. Tolerancje wymiarowe

Producent dba o wysoką dokładność wykonania, co przekłada się na precyzyjne pasowanie z siłownikiem. Tolerancje wymiarowe są ustalane zgodnie z normami ISO i wewnętrznymi standardami jakości CPP PREMA.

Wąskie tolerancje zapewniają pewne łączenie kołnierza z siłownikiem i minimalizują ryzyko luzów, które mogłyby wpłynąć na niepożądaną pracę, np. drgania czy nierównomierne obciążenie śrub.

5. Maksymalne obciążenie i wytrzymałość

Każdy kołnierz mocujący posiada określone maksymalne obciążenie, które może przenieść w trakcie pracy siłownika. W praktyce jest ono ściśle związane z siłą generowaną przez ciśnienie robocze w siłowniku.

Przy doborze kołnierza należy uwzględnić nominalne i szczytowe obciążenia, a także dodatkowe siły wynikające z przyspieszeń czy zmian kierunku ruchu. W przypadku większych średnic (np. D160, D200, D250 czy D320) warto szczególnie zwracać uwagę na parametry pracy, aby uniknąć przeciążeń.

W kartach katalogowych CPP PREMA często znajduje się informacja o dopuszczalnym momencie zginającym, co jest kluczowe w sytuacjach, gdy siłownik nie pracuje jedynie w osi, lecz także poddawany jest obciążeniom bocznym.

6. Kompatybilność z akcesoriami i innymi elementami

Kołnierze mocujące często współpracują z innymi elementami montażowymi, takimi jak łożyska wahliwe, przeguby czy dźwignie. Ważne jest, aby cały układ był spójny pod względem wymiarów i standardów.

CPP PREMA oferuje również gamę nakrętek, śrub i innych akcesoriów dopasowanych do tych kołnierzy, co ułatwia kompletowanie pełnego zestawu montażowego.

7. Wskaźniki jakości i certyfikaty

Firma CPP PREMA podkreśla jakość wyrobów, dlatego kołnierze często przechodzą testy wytrzymałościowe i próby zmęczeniowe.

Produkty mogą posiadać certyfikaty potwierdzające zgodność z normami bezpieczeństwa i jakości (np. ISO 9001), co jest istotne dla klientów korporacyjnych i branży, gdzie obowiązują surowe reżimy jakościowe.

8. Wymiary szczegółowe dla poszczególnych średnic

Dla kołnierzy D32, rozstaw otworów montażowych oraz grubość płyty dostosowane są do siłowników o mniejszej mocy i krótkim skoku.

Dla kołnierzy D40 i D50 zwiększa się powierzchnia styku oraz wytrzymałość gwintów, co pozwala na bezpieczne przenoszenie większych sił generowanych przez te siłowniki.

Modele D63, D80 i D100 przeznaczone są do średnich obciążeń w typowych aplikacjach przemysłowych, takich jak linie montażowe czy urządzenia pakujące.

Kołnierze D125, D160 i D200 posiadają masywniejszą konstrukcję, odpowiednio pogrubione ścianki i zwiększoną liczbę otworów montażowych.

Największe kołnierze z serii, czyli D250 i D320, to już elementy dedykowane do siłowników o bardzo dużej mocy i skoku. Używa się ich w ciężkich warunkach, np. w przemyśle stalowym, okrętowym, przy produkcji wielkogabarytowych maszyn.

9. Dodatkowe opcje wykończenia

Oprócz standardowego wykonania istnieje możliwość zamówienia kołnierzy z powłokami antykorozyjnymi (np. ocynk galwaniczny, malowanie proszkowe), co zapewnia wyższą odporność w warunkach wilgotnych lub narażonych na kontakt z substancjami agresywnymi.

W niektórych przypadkach dostępne są warianty z większą twardością powierzchni (poprzez odpowiednie hartowanie lub nawęglanie), choć zazwyczaj nie jest to wymagane w typowych aplikacjach pneumatycznych.

10. Zalecenia eksploatacyjne

Producent zaznacza, że właściwy montaż i dokręcenie śrub z zalecaną siłą momentu to klucz do zapewnienia długiej żywotności kołnierza i pewności połączenia.

Regularne przeglądy i konserwacja, w tym czyszczenie z osadów i kontrola stanu powierzchni, umożliwiają uniknięcie przedwczesnego zużycia.

W przypadku aplikacji w środowiskach korozyjnych warto rozważyć okresowe nakładanie warstw ochronnych lub wymianę kołnierza na nowy, jeśli dojdzie do znacznych uszkodzeń powierzchni.

Wybór odpowiednich materiałów konstrukcyjnych do produkcji kołnierzy mocujących ma kluczowe znaczenie dla ich żywotności, wytrzymałości i niezawodności w aplikacjach przemysłowych. Firma CPP PREMA postawiła na stal węglową jako bazę do wykonywania kołnierzy, co przynosi szereg korzyści. Poniżej przybliżamy główne aspekty związane z materiałami oraz procesami, które decydują o jakości i właściwościach końcowych produktu.

1. Stal węglowa – charakterystyka i zalety

Stal węglowa jest stopem żelaza z węglem, gdzie zawartość węgla zazwyczaj nie przekracza 2%. Dzięki temu materiał łączy wytrzymałość mechaniczną z relatywnie dobrą podatnością na obróbkę skrawaniem i formowanie.

W produkcji kołnierzy mocujących stosuje się gatunki stali węglowych, które zapewniają odpowiedni balans pomiędzy twardością a udarnością, dzięki czemu kołnierz jest odporny zarówno na ściskanie, jak i uderzenia.

W zależności od potrzeb można stosować bardziej wyrafinowane odmiany stali węglowej (z domieszkami manganu, krzemu czy chromu), co pozwala uzyskać wyższą odporność na ścieranie lub korozję.

2. Obróbka skrawaniem

Procesy toczenia, frezowania i wiercenia stosuje się, aby nadać kołnierzom wymagane wymiary i kształt. Zachowanie precyzji na etapie obróbki przekłada się na późniejszą dokładność montażu.

Nowoczesne centra obróbcze CNC umożliwiają wytwarzanie kołnierzy o złożonych kształtach z tolerancjami rzędu setnych części milimetra. Dzięki temu otwory montażowe i powierzchnie przylegania są idealnie dopasowane do wymogów norm ISO.

3. Obróbka cieplna

W niektórych przypadkach kołnierze mogą być poddawane zabiegom obróbki cieplnej, takim jak hartowanie, odpuszczanie czy nawęglanie. Celem jest zwiększenie twardości powierzchniowej lub poprawa właściwości mechanicznych w rdzeniu materiału.

Hartowanie może okazać się przydatne w aplikacjach, gdzie kołnierz narażony jest na duże obciążenia uderzeniowe czy intensywne tarcie. W standardowych zastosowaniach przemysłowych często wystarczą kołnierze w stanie normalizowanym, bez dodatkowych procesów hartowania.

4. Powłoki ochronne i wykończenie powierzchni

Klasycznym sposobem zabezpieczenia stali węglowej przed korozją jest cynkowanie galwaniczne lub ogniowe. Warstwa cynku tworzy barierę, która chroni stalowy rdzeń przed utlenianiem w kontakcie z wilgocią i powietrzem.

Malowanie proszkowe to kolejna metoda, która nie tylko poprawia odporność na korozję, ale też zapewnia estetyczne wykończenie i możliwość wyboru kolorystyki (choć w przemyśle kolor kołnierza często ma drugorzędne znaczenie).

Fosforanowanie stali pozwala uzyskać powierzchnię o mikroporowatej strukturze, która stanowi dobrą bazę do nanoszenia olejów konserwujących, smarów czy innych powłok zabezpieczających.

W aplikacjach, gdzie wymagana jest wysoka odporność chemiczna, stosuje się powłoki specjalne, np. powłoki polimerowe lub lakiery antykorozyjne odporne na działanie kwasów czy zasad.

5. Łączenie i spawanie

Niektóre kołnierze mogą być wykonane z kilku elementów spawanych ze sobą. W takiej sytuacji kluczowa jest jakość spoiny oraz rodzaj elektrody lub drutu spawalniczego, aby połączenie nie osłabiło konstrukcji.

CPP PREMA zazwyczaj preferuje obróbkę z jednego kawałka stali w celu uzyskania pełnej integralności materiału. W masowej produkcji zdarzają się jednak warianty łączone, gdy wymaga tego specyficzny kształt lub konstrukcja.

6. Certyfikowane gatunki stali

Producent nierzadko wybiera stal certyfikowaną, pochodzącą od sprawdzonych dostawców. Dokumentacja hutnicza potwierdza skład chemiczny i właściwości mechaniczne materiału, co eliminuje ryzyko niestabilnej jakości.

Taka praktyka jest szczególnie istotna przy większych średnicach kołnierzy (D200, D250, D320), gdzie wytrzymałość materiału musi być gwarantowana na najwyższym poziomie ze względu na duże siły działające w aplikacjach.

7. Wpływ środowiska pracy na wybór materiału

W warunkach wysokiej wilgotności lub kontaktu z cieczami agresywnymi (np. linie myjące, branża spożywcza) dobrze sprawdzają się kołnierze ocynkowane lub pokryte powłokami malarskimi.

W środowiskach o podwyższonej temperaturze, np. w przemyśle stalowym czy hutniczym, kluczowa jest stabilność właściwości mechanicznych stali w podwyższonych zakresach temperatur. Standardowa stal węglowa jest w stanie wytrzymać do ok. 300–400°C, ale dokładne limity zależą od specyfiki procesu i ewentualnych wzmocnień materiału.

Jeśli planowane są bardzo częste cykle pracy przy dużym obciążeniu, warto rozważyć kołnierze o podwyższonej twardości lub te poddane specjalistycznym zabiegom obróbki cieplnej.

8. Zużycie eksploatacyjne i konserwacja

Nawet najlepsza stal węglowa z czasem ulega zużyciu. Wpływają na to czynniki takie jak intensywność pracy siłownika, udary mechaniczne czy ścieranie się powierzchni przy ruchach bocznych.

Regularna konserwacja, np. uzupełnianie powłoki antykorozyjnej, czyszczenie i kontrola stanu kołnierza, pozwala znacząco wydłużyć okres użytkowania i uniknąć nieoczekiwanych przestojów w pracy maszyn.

W branżach o surowych reżimach sanitarnych (np. spożywcza czy farmaceutyczna) zalecane jest częste mycie oraz dezynfekcja. W takim przypadku bardziej opłacalne może być powlekanie kołnierzy powłokami odpornymi na silne detergenty lub wybór wariantów z nierdzewnej stali kwasoodpornej (jeśli producent udostępnia taką opcję).

9. Ekologia i zrównoważony rozwój

CPP PREMA, podobnie jak wielu producentów, może przywiązywać uwagę do śladu węglowego i zrównoważonej produkcji. Wybieranie lokalnych dostawców stali oraz stosowanie procesów obróbki ograniczających zużycie energii stanowi ważny wkład w ekologię.

Recykling stali jest stosunkowo prosty, co sprawia, że materiał ten wpisuje się w politykę gospodarki obiegu zamkniętego. Zużyte kołnierze można z powodzeniem oddać do przetwórstwa i przetopić, aby odzyskać surowiec do dalszej produkcji.

Prawidłowy montaż kołnierzy mocujących CPP PREMA to klucz do długotrwałej i bezawaryjnej pracy siłownika pneumatycznego. Błędna instalacja może prowadzić do niepożądanych luzów, nadmiernego zużycia elementów czy nawet awarii całego układu. Poniżej przedstawiamy szczegółową instrukcję krok po kroku, która pomoże w poprawnym zamocowaniu kołnierza do siłownika w standardach ISO 15552/6431 oraz ISO 21287.

1. Przygotowanie stanowiska i narzędzi

Upewnij się, że masz do dyspozycji odpowiednią przestrzeń roboczą, najlepiej czystą i dobrze oświetloną. Usuń z okolic montażu wszelkie zanieczyszczenia, oleje i opiłki.

Przygotuj klucze dynamometryczne, śrubokręty, szczypce i inne narzędzia, które mogą być potrzebne do dokręcania śrub i nakrętek. Zalecane jest posiadanie klucza dynamometrycznego, aby precyzyjnie ustawić moment dokręcania.

Sprawdź, czy posiadasz odpowiednie śruby montażowe i nakrętki, które pasują do wymiarów otworów w kołnierzu i gwintów siłownika.

2. Weryfikacja zgodności elementów

Zweryfikuj, czy średnica kołnierza odpowiada średnicy siłownika: D32, D40, D50, D63, D80, D100, D125, D160, D200, D250 lub D320. Numery i oznaczenia często są wybite bezpośrednio na elemencie lub podane w dokumentacji producenta.

Sprawdź, czy kołnierz jest przeznaczony do standardu ISO 15552/6431 bądź ISO 21287, w zależności od rodzaju siłownika. Większość kołnierzy CPP PREMA jest kompatybilna z oboma normami, lecz warto to potwierdzić.

3. Przygotowanie siłownika

Zdemontuj wszelkie zaślepki i zabezpieczenia fabryczne, które mogą znajdować się na końcach siłownika.

Oczyść powierzchnię montażową siłownika z ewentualnego smaru lub brudu. W razie potrzeby użyj odpowiedniego środka czyszczącego, który nie uszkodzi uszczelnień.

Upewnij się, że gwinty w korpusie siłownika są w dobrym stanie. Jeśli zauważysz uszkodzenia lub zabrudzenia, oczyść je gwintownikiem właściwego rozmiaru.

4. Wstępne założenie kołnierza

Delikatnie nasuń kołnierz na odpowiednią część siłownika (zazwyczaj na przednią lub tylną pokrywę siłownika, w zależności od konfiguracji montażu).

Upewnij się, że otwory montażowe pokrywają się z otworami w korpusie siłownika lub w jego pokrywie. Prawidłowe ustawienie osiowe kołnierza jest niezbędne do uniknięcia naprężeń.

5. Wkręcanie śrub montażowych

Włóż śruby w otwory kołnierza i wkręć je w gwinty siłownika (lub w nakrętki znajdujące się po drugiej stronie). W pierwszej fazie dokręcaj je tylko ręcznie, aby kołnierz wciąż miał niewielką możliwość regulacji położenia.

Sprawdź, czy kołnierz jest równo przylegający do powierzchni montażowej siłownika. Wszelkie szczeliny lub nierówności mogą prowadzić do nieszczelności lub nieprawidłowego rozkładu sił.

Dopiero po wycentrowaniu kołnierza w osi siłownika rozpocznij stopniowe dokręcanie śrub kluczem dynamometrycznym, przestrzegając zaleceń producenta dotyczących momentu. Dokręcaj w sposób krzyżowy, aby zapewnić równomierny docisk.

6. Sprawdzenie osiowości i luzów

Po dokręceniu wszystkich śrub skontroluj, czy kołnierz nie ma luzów bocznych ani poprzecznych.

Jeśli kołnierz służy do zamocowania siłownika w maszynie, sprawdź, czy cały siłownik znajduje się w planowanej pozycji i czy nie koliduje z innymi elementami konstrukcyjnymi.

Upewnij się, że tłoczysko siłownika może swobodnie poruszać się wewnątrz cylindra bez ocierania o kołnierz. W większości konstrukcji kołnierz mocowany jest na zewnętrznej części pokrywy, więc nie powinno być problemu z ruchem tłoczyska.

7. Dokręcanie nakrętek i ewentualnych akcesoriów

Jeśli kołnierz wymaga dodatkowych elementów mocujących, takich jak nakrętki kontrujące, przystąp do ich montażu zgodnie z instrukcją producenta.

W przypadku potrzeby użycia podkładek sprężynowych lub innych akcesoriów antywibracyjnych, załóż je zgodnie z zaleceniami. Zmniejszy to ryzyko poluzowania się połączeń w trakcie eksploatacji.

8. Kontrola końcowa i testy

Po zakończeniu montażu przeprowadź wstępny test ruchu siłownika pod niewielkim ciśnieniem. Sprawdź, czy kołnierz pozostaje stabilny, a siłownik wykonuje pełen zakres ruchu bez zacięć.

Zwiększ ciśnienie do nominalnej wartości roboczej i ponownie sprawdź stabilność połączenia. Upewnij się, że nie ma widocznych przecieków powietrza ani oznak nadmiernego wibracji.

W niektórych aplikacjach warto przeprowadzić kilkanaście cykli pracy siłownika i monitorować zachowanie kołnierza, aby potwierdzić, że wszystko działa prawidłowo.

9. Dokumentacja i oznaczenia

Zapisz momenty dokręcania w dokumentacji maszynowej, zwłaszcza w zakładach, w których obowiązują procedury jakościowe ISO lub HACCP.

Sprawdź, czy na kołnierzu widoczne są oznaczenia producenta i modelu. Ułatwi to późniejszy serwis i ewentualne zamawianie części zamiennych.

10. Konserwacja i przeglądy okresowe

Zalecane jest przeprowadzanie okresowych przeglądów stanu kołnierza, w trakcie których sprawdza się moment dokręcenia śrub, obecność korozji czy uszkodzeń mechanicznych.

W razie potrzeby śruby można ponownie dokręcić lub wymienić, jeśli wykazują oznaki zużycia.

Jeśli kołnierz jest użytkowany w środowisku silnie korozyjnym, warto co pewien czas oczyszczać powierzchnię i nakładać środki antykorozyjne, zwłaszcza w miejscach styku z maszyną i śrubami.

Poniżej prezentujemy zbiór najczęściej zadawanych pytań dotyczących kołnierzy mocujących CPP PREMA do siłowników pneumatycznych ISO 15552/6431, ISO 21287 o średnicach od D32 do D320. Odpowiedzi pomogą rozwiać wątpliwości i pozwolą na właściwy wybór oraz eksploatację tych elementów montażowych.

Czy kołnierze CPP PREMA są kompatybilne ze wszystkimi siłownikami pneumatycznymi w standardzie ISO 15552/6431?

Tak, kołnierze zostały zaprojektowane z myślą o pełnej zgodności wymiarowej z siłownikami o standardzie ISO 15552/6431. Jednocześnie są też przystosowane do ISO 21287. Dodatkowo producent dba o przestrzeganie tolerancji, dzięki czemu w praktyce pasują do większości siłowników dostępnych na rynku, pod warunkiem że mają one zbliżone rozstawy otworów.Czy można stosować kołnierze w środowisku o dużej wilgotności lub narażonym na kontakt z substancjami chemicznymi?

Tak, ale w takich przypadkach zaleca się wybór kołnierzy z odpowiednią powłoką antykorozyjną (np. cynkowanie galwaniczne, malowanie proszkowe). Jeśli warunki są ekstremalne (kontakt z silnymi kwasami, zasadami czy solanką), warto rozważyć dodatkowe zabezpieczenia lub – w razie dostępności – wariant stali nierdzewnej/kwasoodpornej.Jak dobrać właściwy rozmiar kołnierza do siłownika?

Podstawą jest sprawdzenie średnicy znamionowej siłownika (np. D32, D40, D50 itd.) oraz sprawdzenie w dokumentacji, które wymiary kołnierzy mocujących odpowiadają danej średnicy. Zwykle w katalogu producenta znajdują się tabele z parametrami, takimi jak rozstaw otworów, grubość płyty (MF, TF) czy średnica wewnętrzna, co pozwala na precyzyjny dobór.Czy montaż kołnierza wymaga użycia specjalistycznych narzędzi?

Zazwyczaj nie. W większości przypadków wystarczą standardowe klucze (płaskie, oczkowe) oraz klucz dynamometryczny, by prawidłowo dokręcić śruby. Istotne jest jednak zachowanie zalecanych momentów dokręcania.Czy kołnierze mogą być stosowane w aplikacjach dynamicznych, w których występują szybkie cykle pracy?

Tak, kołnierze CPP PREMA są zaprojektowane do intensywnych cykli, o ile siłownik mieści się w dopuszczalnych parametrach ciśnieniowych i obciążeniowych. Ważne jest jednak, aby przestrzegać dopuszczalnych limitów siły i momentu, a także regularnie kontrolować stan śrub i powłok ochronnych.Jakie są główne różnice między kołnierzami do siłowników o małych i dużych średnicach?

Główna różnica polega na wymiarach i wytrzymałości mechanicznej. Kołnierze dla D32 czy D40 są lżejsze i mniejsze, a dla D250 czy D320 dużo masywniejsze i posiadają większą ilość śrub montażowych. Rosnąca średnica to wyższe siły generowane przez siłownik, więc konieczne jest użycie grubszych płytek i bardziej wytrzymałych połączeń.Czy producent dostarcza śruby i nakrętki wraz z kołnierzem?

Zależy to od konkretnej oferty handlowej. Często zestawy są sprzedawane w komplecie (kołnierz + nakrętki), jednak w niektórych przypadkach, zwłaszcza przy dużych ilościach, klient może zamówić same kołnierze, a śruby dobrać osobno. Warto dokładnie sprawdzić specyfikację produktu.Czy można stosować kołnierze CPP PREMA do siłowników innych producentów niż CPP PREMA?

Tak, jeśli siłownik spełnia te same normy ISO (15552/6431 lub 21287) i posiada zbliżone rozstawy otworów. Zazwyczaj nie ma żadnych przeciwwskazań, o ile wymiary są kompatybilne.Jak często należy kontrolować stan kołnierzy po zamontowaniu?

Zalecane są okresowe przeglądy, np. raz na kwartał lub pół roku, w zależności od intensywności pracy. W trakcie przeglądu sprawdza się moment dokręcenia śrub, stan powłoki antykorozyjnej i ewentualne ślady zużycia. Częstsze kontrole mogą być wskazane w środowiskach o dużej wilgotności czy narażonych na duże wibracje.Co zrobić w przypadku pojawienia się korozji lub uszkodzeń mechanicznych?

Jeśli korozja jest powierzchniowa, można miejscowo oczyścić kołnierz i nałożyć powłokę ochronną. W razie rozległych uszkodzeń lub pęknięć element powinien zostać wymieniony, aby uniknąć ryzyka awarii i związanego z nią przestoju.Czy istnieją wersje ze stali nierdzewnej?

Producent czasami oferuje warianty kwasoodporne, jednak podstawową linią jest stal węglowa z opcjonalnymi zabezpieczeniami antykorozyjnymi. W razie potrzeby należy skontaktować się z dystrybutorem lub producentem, by sprawdzić dostępność modeli z nierdzewki.Jakie ciśnienie robocze wytrzymują kołnierze CPP PREMA?

Ciśnienie robocze zależy głównie od konstrukcji siłownika i jego wielkości, natomiast kołnierz musi przenieść siłę powstałą w wyniku działania tego ciśnienia na tłok. Zwykle siłowniki pneumatyczne działają w zakresie 6–10 bar, a kołnierze są projektowane tak, aby przenosić siłę wynikającą z takiego ciśnienia przy danej średnicy. Dokładne dane o wytrzymałości można znaleźć w tabelach producenta.Czy montaż kołnierza może wpłynąć na pracę uszczelnień w siłowniku?

Jeśli kołnierz jest zamontowany prawidłowo (osiowo i z odpowiednim dociskiem), nie ma on bezpośredniego wpływu na uszczelnienia wewnątrz siłownika. Niewłaściwy montaż, np. z odchyleniem osiowym, może jednak spowodować nierównomierne obciążenie tłoczyska i w konsekwencji szybsze zużycie uszczelnień.Jakie są największe zalety kołnierzy CPP PREMA w porównaniu do konkurencyjnych rozwiązań?

Główną zaletą jest wysoka jakość wykonania, zgodność z ISO, trwałość stali węglowej oraz możliwość doboru różnych powłok ochronnych. Ponadto CPP PREMA słynie z precyzyjnej kontroli jakości i zapewnia wsparcie techniczne, co ułatwia wybór właściwego modelu i późniejszy serwis.Czy mogę samodzielnie pomalować lub ocynkować kołnierz, jeśli fabrycznie nie ma powłoki ochronnej?

Teoretycznie tak, ale trzeba pamiętać, że zabieg taki powinien być wykonany profesjonalnie, aby uniknąć np. nierówności powłoki czy dostania się substancji w gwinty. Nieprawidłowe nałożenie powłoki może skutkować problemami z montażem lub pogorszeniem dokładności. Lepiej skorzystać z usług firm specjalizujących się w obróbce powierzchniowej stali.Jak długi jest okres gwarancji na kołnierze?

Okres gwarancji zależy od warunków umowy oraz polityki producenta. Zazwyczaj wynosi on od 12 do 24 miesięcy, lecz może być różny w zależności od dostawcy i zastosowania. Zawsze warto zapoznać się z kartą gwarancyjną.Czy kołnierze można stosować w siłownikach pracujących w orientacji pionowej?

Tak, nie ma przeciwwskazań co do orientacji siłownika. Ważne jest jedynie, by konstrukcja była odpowiednio wytrzymała, a montaż przeprowadzony zgodnie z zaleceniami. Siłownik może pracować pionowo, poziomo lub pod dowolnym kątem, o ile jego parametry robocze na to pozwalają.Czy można wycinać dodatkowe otwory w kołnierzu?

Zmiany konstrukcyjne, takie jak wycinanie nowych otworów, mogą osłabić strukturę kołnierza i spowodować utratę gwarancji. Jeśli potrzebne są niestandardowe otwory, lepiej zgłosić taką potrzebę producentowi lub wybrać kołnierz dedykowany do niestandardowych aplikacji.Jak długo powinien służyć kołnierz mocujący w typowej aplikacji?

Przy właściwym montażu i normalnych warunkach pracy żywotność kołnierza liczona jest w latach, często przekraczając czas eksploatacji samego siłownika. Regularna konserwacja i przeglądy pozwalają jeszcze bardziej wydłużyć ten okres.Czy mogę stosować te kołnierze w siłownikach zintegrowanych z systemami bezpieczeństwa?

Tak, o ile cała instalacja spełnia wymagania dyrektyw i norm dotyczących maszyn. Kołnierze CPP PREMA są zgodne z ISO, więc mogą być elementem systemów bezpieczeństwa, jednak trzeba zadbać o całościową zgodność całej maszyny z odpowiednimi przepisami.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści