Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Łapy i kołnierze

Łapy i kołnierze

Akcesoria i mocowania do siłowników pneumatycznych marki CPP PREMA, obejmujące łapy wysokie, kołnierze oraz łapy MS1, stanowią wszechstronną gamę produktów przeznaczonych do stabilnego i trwałego mocowania siłowników w standardach ISO 6431/15552 (D32–D320). Producent, rozumiejąc zróżnicowane wymagania rynku automatyki, opracował rozwiązania, które łączą w sobie prostotę montażu, niezawodność i kompatybilność z większością popularnych siłowników pneumatycznych.

Wszystkie elementy osprzętu – łapy wysokie, kołnierze czy łapy MS1 – zaprojektowano tak, aby ułatwić inżynierom proces integracji siłownika w układach napędowych. Często w instalacjach przemysłowych siłowniki muszą pracować w trudnych warunkach, przy dużych obciążeniach i częstych cyklach pracy. Dlatego akcesoria CPP PREMA bazują na solidnych materiałach, jak żeliwo, stal węglowa czy stopy aluminium (w zależności od serii i rozmiaru), gwarantując wysoką odporność na zginanie, uderzenia i drgania.

Łapy wysokie to uchwyty zaprojektowane z myślą o takich sytuacjach, w których konieczne jest zamocowanie siłownika z większym prześwitem nad powierzchnią montażową. Dodatkowe miejsce może być kluczowe, jeśli instalacja wymaga swobodnego dostępu do innych komponentów linii produkcyjnej lub jeżeli pod siłownikiem przebiegają przewody czy elementy zasilające. Konstrukcja łapy wysokiej cechuje się wydłużoną, pionową płytą wsporczą i odpowiednim rozmieszczeniem otworów, co pozwala na pewne połączenie z korpusem siłownika i równomierne rozłożenie naprężeń.

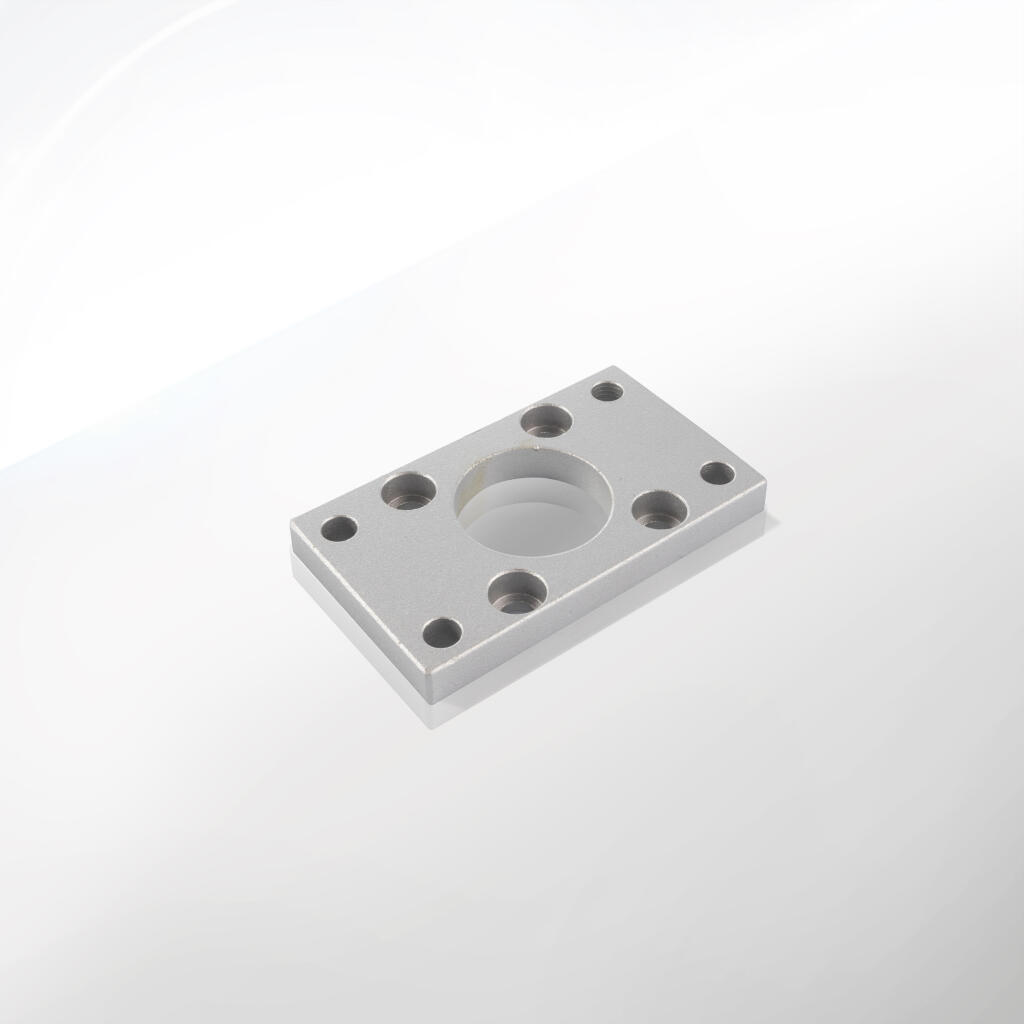

Kołnierze jako akcesoria do siłowników pneumatycznych są znane z uniwersalności w branży automatyki. Stosuje się je w aplikacjach, w których siłownik musi być zamocowany w sposób zapewniający maksymalną sztywność wzdłuż osi roboczej. Kołnierze, zwłaszcza w większych średnicach (D160, D200 czy D320), przenoszą znaczące obciążenia związane z pracą siłownika pod wysokim ciśnieniem – często w przedziale 6–10 bar, a czasem i wyżej. Starannie zaprojektowany kształt kołnierza umożliwia dokładne wycentrowanie siłownika i minimalizuje ryzyko odkształceń korpusu podczas intensywnej eksploatacji.

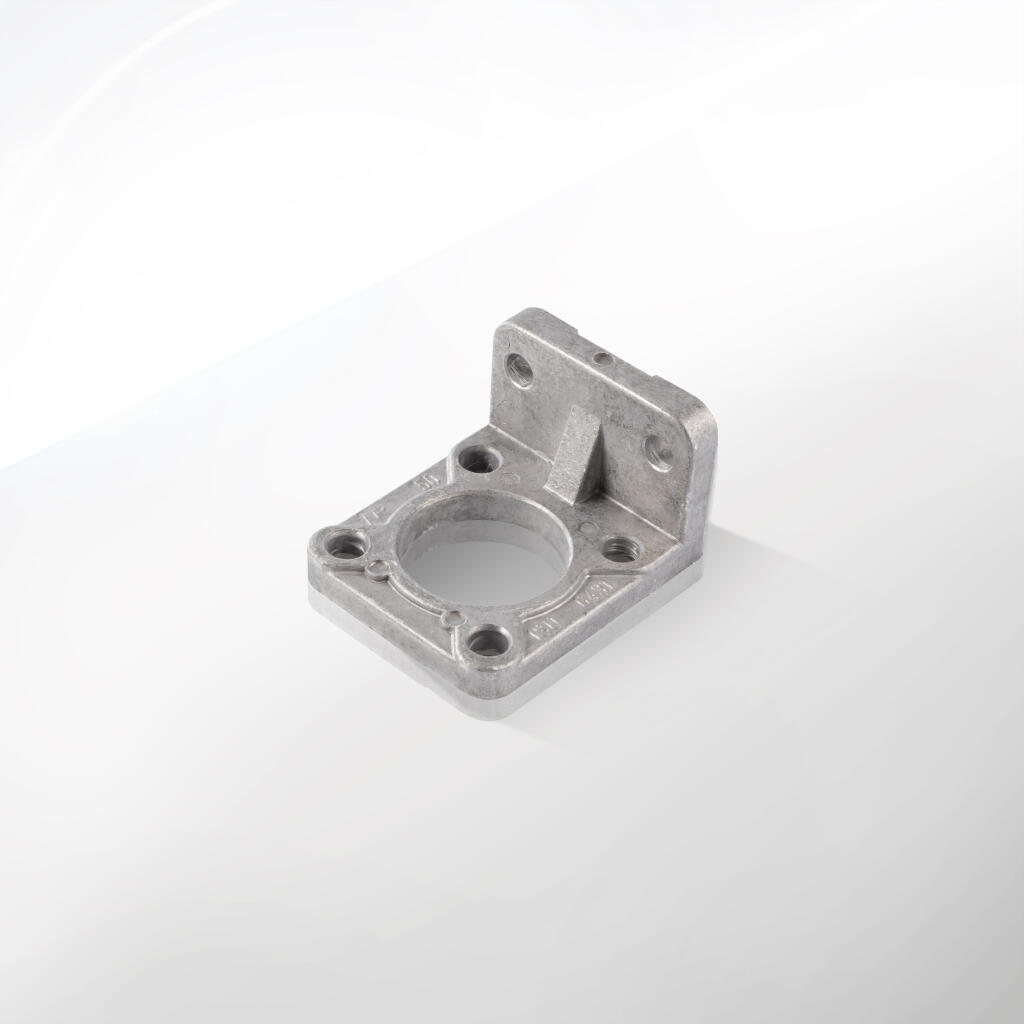

Łapy MS1 to z kolei typowy kątowy uchwyt mocujący, który doskonale nadaje się do najbardziej standardowych zadań w automatyce przemysłowej. Wersje z żeliwa (dla mniejszych średnic) bądź stali węglowej (przy większych rozmiarach) zaprojektowano w taki sposób, by stanowiły rozwiązanie pierwszego wyboru, gdy kluczowe znaczenie ma stabilne utrzymanie siłownika w jednej pozycji. Dzięki rozbudowanej ofercie rozmiarów i zgodności z normami ISO 6431/15552, łapy MS1 sprawdzają się w większości typowych aplikacji, takich jak linie montażowe, systemy pakowania, urządzenia transportowe czy stanowiska spawalnicze.

Jedną z najistotniejszych zalet akcesoriów CPP PREMA jest ich kompatybilność z popularnymi producentami siłowników. Inżynierowie projektujący maszyny mogą dobrać łapę wysoką, kołnierz lub łapę MS1 do dowolnego siłownika o wymiarach zgodnych ze standardami ISO, nie martwiąc się o niespasowanie otworów montażowych czy nieodpowiednie wymiary. Proces doboru jest ułatwiony także dzięki czytelnym tabelom wymiarowym i oznaczeniom, które pozwalają dopasować akcesorium do danego cylindra pneumatycznego bez zbędnych modyfikacji.

W profilu użytkownika produktów CPP PREMA dominują firmy z sektora przemysłu spożywczego, motoryzacyjnego, drzewnego, chemicznego czy też logistyki i magazynowania. W każdej z tych dziedzin siłowniki pneumatyczne odgrywają kluczową rolę w automatyzacji procesów, a ich sprawne i długotrwałe działanie zależy m.in. od jakości mocowań. Solidnie wykonane łapy i kołnierze zmniejszają ryzyko drgań, przedwczesnego zużycia tłoczyska, czy uszczelnień. Co więcej, zapobiegają niekontrolowanym przesunięciom siłownika oraz zapewniają bezpieczeństwo obsługi urządzeń.

Podczas projektowania akcesoriów do siłowników o różnych średnicach (od D32 po D320), producent uwzględnia różnorodność wymagań branżowych. Dlatego w asortymencie znajdują się łapy i kołnierze o zróżnicowanych:

- Wymiarach i rozstawach otworów (dopasowanych do średnicy siłownika),

- Kształtach, dzięki którym możliwe jest mocowanie siłownika w orientacji poziomej lub pionowej,

- Wariantach materiałowych, co pozwala na optymalne dostosowanie do warunków środowiskowych (np. kontaktu z wilgocią, wysoką temperaturą, środkami chemicznymi).

Istotnym aspektem jest również łatwość montażu i ewentualnej konserwacji. Zarówno łapy wysokie, kołnierze, jak i łapy MS1 posiadają odpowiednio wyprofilowane krawędzie i gładkie powierzchnie. Ułatwia to m.in. utrzymanie czystości w branżach, gdzie higiena jest priorytetem. Tam, gdzie występuje intensywna korozja (np. w przemyśle morskim lub w zakładach narażonych na obecność substancji agresywnych), można zastosować opcjonalne powłoki antykorozyjne czy specjalne odmiany stali lub odlewy z aluminium (dla łap wysokich).

Wytrzymałość na obciążenia wynikające z pracy siłownika to kluczowa cecha wyróżniająca akcesoria CPP PREMA. Konstruktorzy zadbali o to, by wszystkie produkty przechodziły rygorystyczne testy w warunkach, które symulują intensywne obciążenia dynamiczne i liczne cykle robocze. W połączeniu z solidnością materiałów daje to pewność, że łapy i kołnierze będą działać niezawodnie przez wiele lat, niezależnie od branży i specyfiki zastosowania.

Kolejnym ważnym atutem produktów marki CPP PREMA jest szybka dostępność części zamiennych. Dzięki temu dział utrzymania ruchu w przedsiębiorstwie może z łatwością wymieniać uszkodzone elementy lub rozbudowywać instalację o nowe siłowniki, korzystając z identycznych typów mocowań. Standaryzacja i modularyzacja przyspieszają proces wymiany oraz ograniczają konieczność przeprowadzania długotrwałych przeróbek.

Warto również zwrócić uwagę na design łap i kołnierzy. Choć w przemyśle wygląd nie stanowi najważniejszego kryterium, to starannie zaprojektowane i wykonane elementy wskazują na wysoką kulturę produkcji i profesjonalizm producenta. Gładkie powierzchnie, brak ostrych krawędzi i precyzja w rozmieszczeniu otworów montażowych świadczą o dbałości o detale, co przekłada się na wyższą jakość całej linii produkcyjnej.

Z perspektywy inżynierów integrujących systemy pneumatyczne, kluczowe znaczenie mają następujące korzyści:

1. Oszczędność czasu – intuicyjny montaż i szeroka dostępność sprawiają, że proces wdrożenia siłownika jest krótszy.

2. Spadek ryzyka błędów – jednoznaczne oznaczenia i standardowe wymiary minimalizują ryzyko nieprawidłowego doboru części.

3. Optymalizacja kosztów – dzięki trwałości i łatwej dostępności komponentów firmy unikają długotrwałych przestojów i drogich napraw.

Dla projektantów maszyn oraz osób odpowiedzialnych za utrzymanie ruchu, akcesoria CPP PREMA (łapy wysokie, kołnierze, łapy MS1) stanowią nie tylko dodatkowy element oferty, ale często stają się głównym filarem, na którym opiera się cała konstrukcja siłowników pneumatycznych. Niewłaściwy dobór lub kiepskiej jakości mocowania mogą doprowadzić do awarii całej linii technologicznej, dlatego wybór sprawdzonych i certyfikowanych rozwiązań zyskuje tak duże znaczenie.

Podsumowując, opisując łapy wysokie, kołnierze oraz łapy MS1, można wyróżnić następujące cechy wspólne:

- zgodność z ISO 6431/15552, co ułatwia standaryzację,

- szeroki zakres rozmiarów (D32–D320),

- odporne i trwałe materiały (żeliwo, stal, stopy aluminium),

- staranne wykończenie i testy jakościowe,

- duża dostępność i łatwość w serwisowaniu.

Łapy wysokie, kołnierze oraz łapy MS1 do siłowników pneumatycznych, zgodne z normami ISO 6431/15552 w zakresie średnic D32–D320, mają niezwykle szerokie zastosowanie w przemyśle. Są to akcesoria kluczowe w wielu gałęziach gospodarki, w których automatyzacja i robotyzacja procesów wymagają pewnego oraz stabilnego zamocowania siłownika. Zrozumienie, jakie specyficzne funkcje pełnią te elementy i w jakich miejscach w łańcuchu produkcyjnym znajdują się najczęściej, pozwala docenić ich realny wpływ na efektywność oraz bezpieczeństwo instalacji.

1. Przemysł spożywczy

W sektorze spożywczym siłowniki pneumatyczne odpowiadają za szereg procesów: dozowanie produktów płynnych, formowanie opakowań, transport półproduktów czy zamykanie butelek. Mocowania – takie jak łapy wysokie czy kołnierze – muszą w takich warunkach zapewniać nie tylko stabilność, lecz także higienę. Często zachodzi konieczność regularnego czyszczenia maszyn silnymi środkami myjącymi, a elementy mocujące są narażone na wilgoć i zmienne temperatury. Zastosowanie łap i kołnierzy o odpowiedniej powłoce antykorozyjnej lub wykonanych z aluminium (w przypadku łap wysokich) stanowi skuteczne zabezpieczenie przed przyspieszoną degradacją.

W maszynach pakujących, gdzie produkty przechodzą przez kilka etapów dozowania, zgrzewania czy etykietowania, ważne jest zapewnienie szybkiego i płynnego ruchu siłownika. Łapy wysokie pozwalają w takim układzie umieścić cylinder nieco wyżej, zwalniając miejsce na taśmociągi lub przejeżdżające poniżej wózki magazynowe. Z kolei kołnierze mogą stabilizować siłownik w sytuacjach, gdy liczy się precyzyjne osiowanie przy wysokiej powtarzalności ruchu.

2. Branża motoryzacyjna

W przemyśle samochodowym, gdzie roboty spawalnicze, malarskie czy montażowe pracują niekiedy 24 godziny na dobę, niezawodność mocowań siłowników to absolutna podstawa. Linie produkcyjne są zorganizowane w taki sposób, że nawet drobna awaria jednego stanowiska potrafi zahamować cały proces, generując ogromne koszty. Kołnierze i łapy MS1 sprawdzają się tu w roli fundamentu utrzymującego cylinder w stałym położeniu, nawet przy drganiach, wstrząsach i szybkim wykonywaniu kolejnych cykli pracy.

Szczególnie w spawalniach, gdzie temperatury bywają wysokie, a atmosfera pełna pyłu, materiał, z którego wykonane jest mocowanie, powinien być odporny na przegrzanie i uderzenia. Stąd popularne stają się stalowe uchwyty o wysokiej wytrzymałości zmęczeniowej, zwłaszcza w segmentach D125–D320, gdzie używa się większych siłowników generujących znaczne siły.

3. Logistyka i magazynowanie

Zastosowanie łap wysokich i kołnierzy w magazynach zautomatyzowanych czy centrach logistycznych koncentruje się wokół zadań takich jak sortowanie paczek, paletyzacja czy transport towarów na przenośnikach. Siłowniki pneumatyczne stanowią tu element umożliwiający podnoszenie, opuszczanie albo przesuwanie ładunków o zróżnicowanej masie. Solidne mocowania minimalizują ryzyko poluzowania siłownika w trakcie nieprzerwanych cykli pracy i zapewniają bezpieczeństwo personelowi obsługującemu linie.

Wielkim atutem stosowania standaryzowanych akcesoriów w logistyce jest wymienność elementów. Operatorzy mogą szybko zastąpić zużytą łapę MS1 nowym egzemplarzem bez konieczności modernizacji całego stanowiska. To ważne, zwłaszcza gdy trzeba utrzymać wysoki poziom ciągłości dostaw i nie można sobie pozwolić na długie przestoje.

4. Przemysł chemiczny i farmaceutyczny

W środowiskach, gdzie występują substancje agresywne czy reagenty chemiczne, najważniejsza okazuje się odporność na korozję. Siłowniki często umieszcza się w komorach reaktorów lub systemach przesyłu substancji, gdzie para, kwasy lub zasady mogą intensywnie oddziaływać na metalowe elementy. Kołnierze i łapy wysokie z powłokami antykorozyjnymi czy wykonane z odpowiednich gatunków stali nierdzewnej (o ile producent je oferuje lub dopuszcza) zapewniają dłuższą żywotność w takich warunkach.

W farmacji dodatkowym wymogiem jest czystość, dlatego łapy o gładkich powierzchniach i ograniczonych zakamarkach ułatwiają zachowanie sterylności. Łapy wysokie mogą unosić siłownik ponad stołem roboczym, ograniczając gromadzenie się pyłu lub resztek substancji pod podstawą.

5. Przemysł drzewny i papierniczy

W tartakach, stolarniach czy fabrykach mebli siłowniki pneumatyczne są używane do docisku, pozycjonowania elementów drewnianych lub naciągania pasów w procesach pakowania. Zastosowanie łap MS1 o solidnym odlewie żeliwnym lub stali węglowej (w zależności od wielkości siłownika) daje pewność, że nawet przy silnych wibracjach spowodowanych cięciem drewna nie dojdzie do poluzowania siłownika.

Z kolei w zakładach papierniczych, gdzie mamy do czynienia z dużą ilością wilgoci i temperaturami związanymi z suszeniem masy celulozowej, pewne mocowanie siłownika zapobiega awariom przy dużej prędkości taśm transportujących.

6. Branża elektroniczna i montaż precyzyjny

W sektorze elektroniki, szczególnie w liniach SMT (Surface Mount Technology), często stosuje się niewielkie siłowniki pneumatyczne dla zadań pick-and-place czy precyzyjnego manipulowania komponentami. Nierzadko wystarczy standardowa łapa MS1 do utrzymania małego siłownika w wymaganej pozycji, chociaż przy bardziej rozbudowanych robotach montażowych stosuje się różne warianty kołnierzy do zapewnienia idealnego pozycjonowania.

Niewielkie gabaryty łap i kołnierzy do siłowników D32–D63 sprawiają, że można je z łatwością zintegrować w ciasnych przestrzeniach urządzeń montażowych. Ich kompatybilność z ogólnie przyjętymi standardami ISO 6431/15552 eliminuje problem dobierania niestandardowych elementów łączeniowych.

7. Aplikacje automatyki ogólnej

Łapy wysokie, kołnierze czy łapy MS1 znajdują zastosowanie wszędzie tam, gdzie występuje potrzeba liniowego ruchu pneumatycznego. Może to być dowolne środowisko produkcyjne, w którym liczy się wydajność, powtarzalność i bezpieczeństwo pracy. Przykłady obejmują:

- Urządzenia testowe,

- Linie montażu płytek PCB,

- Maszyny szyjące tekstylia,

- Urządzenia do napełniania i zakręcania butelek,

- Systemy paletyzacji i depaletyzacji.

W każdej z tych aplikacji brak odpowiedniego mocowania siłownika może przełożyć się na mniej dokładne pozycjonowanie, szybsze zużycie elementów ruchomych oraz potencjalne przestoje.

8. Linie automatyki ciężkiej i hydrauliki wspomagającej

Choć w przemyśle ciężkim (np. hutnictwie, koksownictwie czy walcowaniu) częściej korzysta się z siłowników hydraulicznych, w wielu procesach pomocniczych (sterowanie zaworami, przesuw lżejszych segmentów) pojawiają się również siłowniki pneumatyczne. Rola akcesoriów w postaci kołnierzy czy łap pozostaje wówczas taka sama: zapewnienie stabilnego połączenia elementu napędowego z konstrukcją nośną, często w warunkach wysokich temperatur i zapylenia.

9. Szeroki zakres rozmiarów – od D32 do D320

Duża rozpiętość średnic siłowników, dla których przeznaczone są akcesoria CPP PREMA, pozwala pokryć potrzeby od najmniejszych maszyn po rozbudowane linie produkcyjne. Łapy wysokie w rozmiarze D32–D63 mogą służyć do lekkich zadań montażowych, podczas gdy kołnierze czy łapy MS1 w wersjach D200–D320 przydadzą się w ciężkich prasach czy układach transportujących wielkogabarytowe elementy.

Możliwość użycia uniwersalnego systemu mocowania na każdym etapie produkcji sprawia, że inżynierowie mogą standaryzować rozwiązania w firmie. Ułatwia to zakupy i planowanie magazynowe, ponieważ wiemy, że dany rodzaj łapy czy kołnierza pasuje do szerokiego spektrum siłowników w ramach tej samej serii.

10. Przyszłościowe kierunki zastosowań

W dobie rosnącej automatyzacji i przemysłu 4.0, ważna staje się elastyczność systemów. Łapy wysokie czy kołnierze o uniwersalnych wymiarach pozwalają na szybką rekonfigurację linii, gdy pojawia się potrzeba zmiany asortymentu lub rozbudowy stanowiska. Pracownicy utrzymania ruchu mogą w krótkim czasie dopasować nowe siłowniki, bez konieczności tworzenia specjalnych adapterów czy przerabiania konstrukcji.

Rozwiązania takie sprzyjają wdrażaniu koncepcji Lean Manufacturing, gdzie każde usprawnienie mające na celu skrócenie przestojów i ograniczenie marnotrawstwa (np. zbyt długich zmian oprzyrządowania) wpływa bezpośrednio na efektywność produkcji.

Dobór odpowiednich akcesoriów do siłowników pneumatycznych ISO 6431/15552 (D32–D320) wymaga przeanalizowania szeregu parametrów technicznych. Łapy wysokie, kołnierze i łapy MS1 firmy CPP PREMA projektuje się w oparciu o restrykcyjne normy, co gwarantuje powtarzalność wymiarów i kompatybilność z najpopularniejszymi siłownikami. Poniższe dane techniczne uwzględniają kluczowe aspekty, które należy znać przed wyborem danego mocowania.

1. Rozmiary i zakres średnic

- Akcesoria obejmują szeroki zakres średnic: D32, D40, D50, D63, D80, D100, D125, D160, D200 aż po D320.

- Każdy rozmiar akcesorium posiada unikalne parametry wymiarowe, takie jak rozstaw otworów montażowych (TG, TR, L1, L2 w zależności od producenta), grubość podstawy, średnica otworu (lub jego kształt), wysokość całkowita czy szerokość.

2. Zgodność z normami

- Wszystkie łapy wysokie, kołnierze i łapy MS1 od CPP PREMA są kompatybilne z ISO 6431/15552, co ułatwia integrację z siłownikami różnych producentów stosujących te same standardy.

- Dodatkowo zachowują wymogi wymiarowe norm związanych z akcesoriami do siłowników (m.in. VDMA 24562, obowiązująca kiedyś).

3. Dokładność wykonania i tolerancje

- Producenci przestrzegają rygorystycznych tolerancji w zakresie obróbki mechanicznej i odlewniczej.

- W praktyce tolerancje wymiarowe rzędu ±0,2 mm (lub ±0,1 mm dla mniejszych elementów) gwarantują pewne dopasowanie bez luzów, które mogłyby pogorszyć stabilność mocowania.

- W przypadku kołnierzy, szczególnie ważna jest osiowość otworu centralnego, decydująca o precyzji zamocowania siłownika względem instalacji.

4. Materiały podstawowe

- Żeliwo: powszechnie stosowane w łapach do mniejszych średnic (D32–D100). Charakteryzuje się dobrą wytrzymałością i bardzo skutecznym tłumieniem drgań.

- Stal węglowa: wykorzystywana w elementach narażonych na duże obciążenia (zwykle dla D125 i wyższych). Zapewnia wysoką odporność na rozciąganie i zginanie.

- Stopy aluminium: w niektórych wariantach łap wysokich (np. seriach dedykowanych do lżejszych zastosowań) można spotkać aluminium odlewane ciśnieniowo, ułatwiające transport i montaż dzięki mniejszej masie.

5. Obróbka powierzchniowa

- Malowanie proszkowe: popularne w przypadku żeliwnych i stalowych mocowań. Daje gładką powłokę odporną na uszkodzenia mechaniczne i korozję.

- Cynkowanie: może występować galwaniczne (cieńsza warstwa) lub ogniowe (grubsza i bardziej odporna).

- Fosforanowanie: stosowane w celu poprawy odporności korozyjnej, a jednocześnie zwiększenia przyczepności dla dodatkowych powłok (np. lakierów).

6. Wymiary montażowe i otwory

- W kołnierzach dominują otwory rozmieszczone symetrycznie wokół centralnego otworu przelotowego, który pasuje do korpusu siłownika.

- Łapy wysokie i łapy MS1 mają najczęściej kształt „kątownika” z podstawą i pionową ścianką wyposażoną w otwory.

- Rozstaw i liczba otworów zależą ściśle od rozmiaru siłownika. Przykładowo, łapy dla D32 mogą mieć tylko dwa otwory, a dla D160 nawet cztery lub więcej, w różnych pozycjach, w celu rozproszenia sił.

7. Przenoszone obciążenia

- Siłowniki pneumatyczne w standardzie ISO 6431/15552 pracują zazwyczaj w zakresach ciśnień 6–10 bar. Przy dużej średnicy i wyższym ciśnieniu powstają spore wartości siły, sięgające nawet kilku lub kilkunastu kN.

- Mocowania muszą przenieść tę siłę bez odkształceń, zwłaszcza w kierunku osiowym.

- Przy obciążeniach występujących po stronie tłoczyska (np. w momencie uderzenia), ważne jest, by materiał i kształt kołnierza bądź łapy wytrzymywał dodatkowe siły dynamiczne.

8. Masa własna akcesoriów

- W zależności od rozmiaru i materiału, waga mocowań może różnić się znacznie (od kilkuset gramów przy D32 z aluminium, po kilka lub kilkanaście kilogramów przy D200–D320 ze stali).

- W przypadku aplikacji mobilnych (np. ramiona robotów przemieszczających się), masa własna mocowań może być istotnym czynnikiem projektowym.

9. Zalecane momenty dokręcania śrub

- Producenci często podają w dokumentacji rekomendowane wartości momentu (np. 10–20 Nm przy śrubach M6, 30–50 Nm przy śrubach M8, itp.), zależnie od klasy wytrzymałości śrub (8.8, 10.9) oraz rozmiaru akcesorium.

- Należy przestrzegać tych wskazówek, by uniknąć uszkodzenia gwintów czy zbyt słabego połączenia.

10. Powtarzalność montażu

- Ponieważ akcesoria są wykonywane w zgodzie z normami i przy stosowaniu powtarzalnych procesów odlewniczych/frezerskich, inżynierowie mogą liczyć na identyczne wymiary w kolejnych partiach produkcyjnych.

- Ułatwia to standaryzację: jeśli z czasem potrzebna jest rozbudowa linii, wystarczy dobrać te same modele łap czy kołnierzy, bez konieczności dopasowywania do odmiennych wymiarów.

11. Warunki pracy i dopuszczalne temperatury

- Standardowo łapy i kołnierze do siłowników pneumatycznych mogą pracować w zakresie temperatur od –20°C do ok. +80°C.

- W przypadku obciążeń termicznych powyżej 80°C, konieczne może być zastosowanie specjalnych odlewów bądź stali żaroodpornej. Trzeba też pamiętać o właściwościach farby lub powłoki chroniącej przed korozją.

12. Normy bezpieczeństwa i certyfikaty

- Wielu producentów, w tym CPP PREMA, wytwarza akcesoria w zakładach certyfikowanych według ISO 9001. Dzięki temu odbiorcy mają pewność stabilnej jakości i przestrzegania standardów produkcyjnych.

- Dla aplikacji w obszarach ATEX lub w przemyśle spożywczym mogą obowiązywać dodatkowe regulacje, związane np. z możliwością powstawania iskier lub koniecznością stosowania materiałów atestowanych do kontaktu z żywnością.

13. Części uzupełniające i akcesoria towarzyszące

- Oprócz łap i kołnierzy, w ofercie znajdują się nakrętki, śruby, łożyska wahliwe czy obejmy wsporcze. To elementy pomocnicze, które łączy się z głównym mocowaniem, tworząc pełny zestaw do instalacji siłownika.

- Dzięki temu w praktyce możemy zestawić kompletny „pakiet montażowy” dedykowany do konkretnej średnicy i przeznaczenia siłownika.

14. Identyfikacja i oznaczenia

- Każdy typ mocowania ma swój unikalny numer zamówieniowy. Niekiedy w oznaczeniu można odczytać, czy dana łapa jest z żeliwa, stali czy aluminium, a także jaki ma nominalny rozmiar (np. 10.014F.03.A).

- Dla osób kompletujących zamówienia w dziale technicznym czy utrzymania ruchu ważne jest, by zwrócić uwagę na to oznaczenie i nie mylić np. modeli różniących się minimalnie rozstawem otworów.

15. Wytyczne projektowe

- Przy projektowaniu układu napędowego z siłownikiem trzeba uwzględnić nie tylko siłę generowaną przez tłok, ale i momenty skręcające, które mogą pojawiać się w trakcie ruchu.

- Kołnierze lepiej radzą sobie z przenoszeniem sił osiowych, zaś łapy wysokie czy MS1 są często lepsze do aplikacji wymagających wsparcia siłownika w płaszczyźnie pionowej lub pod kątem.

16. Uwagi serwisowe

- Regularne przeglądy mocowania, sprawdzanie momentu dokręcenia śrub i stanu powłoki antykorozyjnej pozwalają na wczesne wykrycie potencjalnych problemów.

- Ewentualne nieszczelności w siłowniku lub wycieki środka smarnego nie powinny negatywnie wpływać na łapy czy kołnierze, chyba że substancja wchodzi w reakcję chemiczną z powłoką.

17. Dokumentacja producenta

- Producent (CPP PREMA) zwykle udostępnia karty katalogowe z tabelami wymiarów, schematami rysunków, tolerancjami oraz wskazówkami montażowymi. To ważne źródło informacji, którego nie należy pomijać podczas projektowania i zamawiania.

- W dokumentacji można znaleźć też typowe zastosowania i rekomendowane sposoby łączenia różnych akcesoriów w jeden zespół.

18. Stabilność geometryczna

- W celu zwiększenia wytrzymałości łapy czy kołnierza, projektanci stosują żebra usztywniające, pogrubienia w miejscach najbardziej narażonych na naprężenia czy łagodne przejścia między płaszczyznami.

- Tego typu rozwiązania pozwalają równomiernie rozłożyć siły, dzięki czemu mocowanie nie pęka przy dużych prędkościach ruchu lub przy gwałtownych zatrzymaniach siłownika.

19. Częstotliwość pracy i wytrzymałość zmęczeniowa

- W niektórych aplikacjach siłownik wykonuje tysiące cykli na dobę (np. w przemyśle opakowaniowym). Materiał i konstrukcja mocowania muszą być przystosowane do takich obciążeń cyklicznych.

- Producenci, tacy jak CPP PREMA, przeprowadzają testy zmęczeniowe, sprawdzając, po ilu cyklach mogą pojawić się pęknięcia w odlewach czy elementach stalowych.

20. Możliwość indywidualnych modyfikacji

- Standardowe akcesoria z reguły wystarczają do większości zastosowań. Jeśli jednak zachodzi konieczność nietypowego rozstawu otworów czy innego kształtu, wiele firm oferuje usługi obróbki na zamówienie.

- Warto jednak pamiętać, że modyfikacja konstrukcji może naruszyć gwarancję producenta lub wymagać ponownego przeprowadzenia badań wytrzymałościowych.

W procesie produkcji łap wysokich, kołnierzy i łap MS1 przeznaczonych do siłowników pneumatycznych (ISO 6431/15552, D32–D320) kluczową rolę odgrywa dobór odpowiednich materiałów konstrukcyjnych. To one decydują o wytrzymałości, trwałości i odporności akcesoriów na trudne warunki przemysłowe. Wybór gatunku metalu, metody odlewania lub obróbki oraz ewentualnych powłok ochronnych musi uwzględniać zarówno charakter obciążeń (osiowych, bocznych, dynamicznych), jak i specyficzne wymagania środowiskowe (wilgoć, temperatura, chemikalia).

1. Żeliwo – uniwersalna podstawa w mniejszych rozmiarach

Żeliwo, powszechnie stosowane w łapach do siłowników o średnicach D32–D100, to stop żelaza z węglem (ok. 2–4%). Zawartość węgla w żeliwie jest wyższa niż w klasycznej stali węglowej, co powoduje, że materiał zyskuje unikalne cechy:

- Doskonałe tłumienie drgań: kluczowe w instalacjach o wysokiej częstotliwości cykli pracy.

- Dobra lejność: dzięki temu proces odlewniczy jest łatwiejszy, a uzyskane kształty bardziej precyzyjne.

- Odporność na ścieranie: ważna w miejscach, gdzie występują częste ruchy i możliwy jest kontakt z drobnymi zanieczyszczeniami.

Żeliwo stosowane w mocowaniach może przyjmować różne formy (np. żeliwo szare, sferoidalne, ciągliwe), ale zawsze cechuje się wysoką stabilnością wymiarową i stosunkowo niskim kosztem produkcji. W praktyce, w sektorze automatyki przemysłowej, takie łapy spisują się znakomicie w aplikacjach średniego obciążenia, nie powodując nadmiernego obciążenia budżetu inwestycyjnego.

2. Stal węglowa – fundament dla dużych obciążeń

W przypadku średnic siłowników przewyższających D100 (np. D125, D160, D200, D320), rosnące siły robocze wymagają materiału o wyższej wytrzymałości na rozciąganie, zginanie czy pękanie zmęczeniowe. Stal węglowa (zawartość węgla do 2%) staje się tu naturalnym wyborem, oferując:

- Wysoką wytrzymałość mechaniczną: niezbędną przy dużych średnicach tłoka i ciśnieniach 6–10 bar.

- Możliwość hartowania: dzięki której można dodatkowo zwiększać odporność na ścieranie.

- Elastyczność w obróbce: toczenie, frezowanie, wiercenie pozwala uzyskać skomplikowane kształty i precyzyjne wymiary.

Stal węglowa jest więc trafnym rozwiązaniem dla ciężkich aplikacji w branżach motoryzacyjnej, stalowej czy dużych magazynach zautomatyzowanych, gdzie liczy się pewność przenoszenia ogromnych sił bez ryzyka pęknięć czy deformacji.

3. Stopy aluminium – lekkość i odporność na korozję

W niektórych wariantach łap wysokich (zwłaszcza w mniejszych rozmiarach) spotyka się odlewane ciśnieniowo stopy aluminium. Rozwiązanie to bywa cenione w branżach, gdzie ważna jest:

- Redukcja wagi całej konstrukcji: np. w robotyce mobilnej.

- Wysoka odporność korozyjna w porównaniu ze stalą węglową (zwłaszcza po anodowaniu).

- Łatwość obróbki i dobry wygląd powierzchni.

Aluminium w formie odlewu ciśnieniowego dobrze sprawdza się przy średnich i niższych obciążeniach. Nie jest jednak tak wytrzymałe jak stal węglowa, dlatego w aplikacjach wymagających przenoszenia dużych sił zwykle sięga się po materiały cięższe.

4. Obróbka cieplna i wyżarzanie

Aby poprawić własności mechaniczne, części z żeliwa lub stali węglowej mogą być:

- Wyżarzane: w celu zmniejszenia naprężeń wewnętrznych powstałych w trakcie odlewania czy kucia.

- Hartowane: co zwiększa twardość powierzchniową i odporność na ścieranie, pomocne np. w miejscach, gdzie występują uderzenia czy tarcie.

- Odpuszczane: aby uzyskać kompromis między twardością a udarnością, istotny w warunkach zmiennych obciążeń.

Te procesy, choć podnoszą koszty produkcji, znacząco wydłużają żywotność akcesoriów i eliminują ryzyko awarii w najbardziej obciążonych obszarach mocowania.

5. Techniki odlewnicze

W zależności od produktu (łapy wysokie, kołnierze, łapy MS1) oraz rozmiaru, stosuje się różne metody:

- Odlewanie w formach piaskowych: tradycyjna i ekonomiczna metoda dla elementów żeliwnych, szczególnie w większych seriach.

- Odlewanie ciśnieniowe: używane głównie przy produkcji aluminiowych części o skomplikowanych kształtach i dobrych wykończeniach powierzchniowych.

- Precyzyjne kucie i obróbka mechaniczna: w przypadku dużych elementów stalowych, gdzie wymagana jest kontrola struktury krystalicznej materiału.

6. Powłoki ochronne

Żeby zapobiec korozji i uszkodzeniom powierzchni, producenci często nakładają warstwy zabezpieczające. W zależności od potrzeb przemysłu mogą to być:

- Farby proszkowe: tworzące równomierną, trwałą powłokę w szerokiej gamie kolorów.

- Cynkowanie galwaniczne: zapewniające skuteczną ochronę przed rdzą przy umiarkowanych kosztach, lecz warstwa bywa stosunkowo cienka.

- Cynkowanie ogniowe: bardziej solidne, lepiej chroni przed uszkodzeniami mechanicznymi, lecz daje grubszą i bardziej chropowatą powierzchnię.

- Fosforanowanie: stanowiące bazę pod kolejne powłoki, jednocześnie dodaje odporności korozyjnej.

Wybór metody zabezpieczenia zależy przede wszystkim od środowiska, w jakim pracuje siłownik. W branży spożywczej czy chemicznej odporność na korozję jest nadrzędna, natomiast w przemyśle maszynowym kluczowa bywa ochrona przed uszkodzeniami mechanicznymi.

7. Jakość surowca i kontrola procesu

Wysokiej klasy akcesoria do siłowników wymagają powtarzalnych właściwości materiałów. Dlatego czołowi producenci, tacy jak CPP PREMA, stosują starannie wyselekcjonowane surowce i zaawansowane procedury kontroli jakości. Poza typowymi badaniami wizualnymi i pomiarami wymiarowymi, przeprowadza się:

- Badania ultradźwiękowe (UT), sprawdzające jednorodność i brak pęcherzy wewnątrz odlewu,

- Testy twardości i wytrzymałości (np. metoda Rockwella czy Vickersa),

- Analizy składu chemicznego (spektrometria emisyjna), by potwierdzić zgodność z normami.

Takie podejście daje pewność, że każda partia łap wysokich czy kołnierzy zachowuje określoną specyfikację, a różnice między poszczególnymi seriami produkcji są minimalne.

8. Projektowanie pod kątem materiałów

W fazie projektowania inżynierowie biorą pod uwagę, że żeliwo i stal węglowa charakteryzują się różnymi współczynnikami rozszerzalności cieplnej. Dlatego w aplikacjach o wysokich skokach temperatur ważne jest zastosowanie odpowiednich luzów czy kompensacji kształtu.

Konstrukcja żeber wzmacniających czy otworów montażowych też jest ściśle powiązana z materiałem. Żeliwo świetnie rozkłada naprężenia, ale nie można go tak łatwo spawać czy ciąć jak stali. Stal z kolei daje większe pole do modyfikacji, jednak bywa cięższa od aluminium, co może mieć znaczenie w niektórych aplikacjach.

9. Wpływ środowiska i przeznaczenia

- Środowisko korozyjne (np. działanie wody morskiej, substancji chemicznych): często stosuje się warianty ze stali nierdzewnej lub aluminium z anodowaniem, o ile producent oferuje takie opcje w rodzinie produktów.

- Kontakt z żywnością: konieczne są wykończenia, które nie generują zanieczyszczeń i są łatwe w czyszczeniu. Żeliwo może wymagać specjalnych powłok, stal nierdzewna bywa lepszym wyborem, choć droższym.

- Temperatury skrajne: powyżej 80–100°C powłoki mogą się degradować, więc łapy powinny być zaprojektowane z materiałów i zabezpieczeń odpornych na wysokie temperatury (np. stali żaroodpornej).

10. Recykling i aspekty ekologiczne

Zarówno żeliwo, jak i stal są materiałami chętnie poddawanymi recyklingowi. W dobie rosnących wymagań z zakresu zrównoważonego rozwoju, producenci coraz częściej sięgają po surowce wtórne o weryfikowanej jakości. Dzięki temu możliwe jest ograniczenie emisji CO2 związanej z produkcją pierwotną stali.

Dodatkowo, nowoczesne linie odlewnicze i obróbki mechanicznej często wyposażone są w systemy odzysku ciepła i filtracji pyłów, co zmniejsza ich negatywny wpływ na środowisko. Z punktu widzenia użytkownika końcowego, inwestycja w solidne i długowieczne akcesoria do siłowników przekłada się również na mniejszą ilość odpadów generowanych podczas eksploatacji.

11. Wyzwania w doborze materiału

Nie zawsze istnieje jeden idealny materiał. Inżynier musi wyważyć różne czynniki:

- Koszt (żeliwo jest relatywnie tanie, stal droższa, aluminium najdroższe),

- Wytrzymałość (stal węglowa zwykle przewyższa żeliwo),

- Masa (aluminium jest najlżejsze),

- Odporność na korozję (stale nierdzewne, aluminium, a w pewnym stopniu cynkowane żeliwo lub stal).

Właściwa analiza tych parametrów pozwala dobrać akcesorium odpowiednie do danej aplikacji, bez niepotrzebnych nadkładów finansowych czy ryzyka przedwczesnej awarii.

12. Przykłady zastosowań materiałowych

- Łapy MS1 z żeliwa: D32–D100. Idealne do linii pakujących, montażowych o umiarkowanych obciążeniach.

- Łapy MS1 ze stali: D125–D320. Niezastąpione w przemyśle ciężkim, motoryzacyjnym i tam, gdzie siłowniki pracują w ekstremalnych warunkach.

- Łapy wysokie z aluminium: w zastosowaniach, gdzie priorytetem jest minimalna masa i dobra odporność na korozję (np. branża spożywcza, pharma).

- Kołnierze stalowe: dla dużych siłowników, gdy potrzebna jest precyzja osiowa i najwyższa wytrzymałość.

13. Trendy rynkowe

Obserwuje się rosnące zainteresowanie tworzywami kompozytowymi (np. wzmocnionymi włóknem węglowym czy szklanym), jednak wciąż stanowią one marginalny procent rynku akcesoriów do siłowników pneumatycznych. Najczęściej ich zastosowanie ogranicza się do prototypów i specjalistycznych aplikacji w przemyśle lotniczym czy kosmicznym. Dla większości zadań przemysłowych, żeliwo, stal i aluminium pozostają niezastąpione.

14. Obróbka końcowa i jakość powierzchni

Po wykonaniu głównej obróbki (odlew, kucie, frezowanie), elementy mogą być dodatkowo szlifowane bądź polerowane w newralgicznych punktach styku z siłownikiem. Minimalizacja chropowatości sprzyja wydłużeniu żywotności, gdyż nie gromadzą się tam zanieczyszczenia ani nie dochodzi do mikrozerwań pod wpływem sił zmiennych.

15. Znaczenie materiałów konstrukcyjnych w cyklu życia produktu

Trwałość akcesoriów do siłowników pneumatycznych oznacza zmniejszenie częstotliwości wymian i napraw, a tym samym ograniczenie przestojów produkcyjnych. W dłuższej perspektywie wybór dobrych jakościowo łap czy kołnierzy przekłada się na wyższy wskaźnik OEE (Overall Equipment Effectiveness), kluczowy w ocenianiu efektywności maszyn i linii.

Montaż łap wysokich, kołnierzy oraz łap MS1 do siłowników pneumatycznych ISO 6431/15552 (D32–D320) wymaga przestrzegania kilku zasad technicznych, aby zapewnić bezpieczną i wieloletnią eksploatację. Pomimo że każda aplikacja może mieć pewne różnice, ogólne wytyczne przedstawione poniżej pomogą uniknąć najczęstszych błędów i przedłużą żywotność zarówno mocowań, jak i samych siłowników.

1. Przygotowanie narzędzi i miejsca pracy

- Zgromadź klucze płaskie lub nasadowe odpowiedniego rozmiaru, klucz dynamometryczny, śrubokręty oraz ewentualnie szczypce uniwersalne.

- Upewnij się, że powierzchnia robocza jest stabilna, sucha i wolna od zanieczyszczeń, takich jak wióry czy oleje.

- Zapoznaj się z dokumentacją producenta siłownika i akcesoriów, by poznać zalecane momenty dokręcania i schemat montażu.

2. Wybór odpowiedniego akcesorium

- Upewnij się, że dobrałeś łapę wysoką, kołnierz lub łapę MS1 do właściwej średnicy siłownika (np. D32, D63, D160).

- Sprawdź, czy materiał (żeliwo, stal węglowa, aluminium) jest dostosowany do warunków panujących w danej aplikacji (np. wysokie obciążenia, wysoka temperatura, kontakt z chemikaliami).

3. Oczyszczanie powierzchni

- Dokładnie oczyść powierzchnie styku – zarówno obudowę siłownika, jak i akcesorium montażowe. Resztki kurzu, smaru czy rdzy mogą prowadzić do nieprawidłowego przylegania.

- Jeśli mocowanie jest pokryte farbą, upewnij się, że nie występują na niej ubytki czy odpryski, które mogłyby wpływać na równomierność docisku.

4. Wstępne ustawienie siłownika

- Połóż siłownik na stabilnej podstawie w orientacji docelowej (pionowo lub poziomo).

- Dopasuj łapę wysoką, kołnierz czy łapę MS1 do otworów montażowych siłownika, nie dokręcając jeszcze śrub. Pozostaw minimalny luz, by możliwe było skorygowanie pozycji.

5. Wybór śrub i podkładek

- W zależności od rozmiaru akcesorium i siłownika, użyj śrub o właściwej średnicy (M6, M8, M10 itp.) i klasie wytrzymałości (8.8, 10.9).

- Jeśli środowisko pracy jest silnie korozyjne, warto zastosować śruby nierdzewne lub poddane cynkowaniu.

- Zastosuj podkładki płaskie bądź sprężynowe, jeśli zaleca je producent lub wymaga tego aplikacja w warunkach wibracji.

6. Pozycjonowanie i dokręcanie

- Przykręcaj śruby w sekwencji krzyżowej, aby równomiernie rozkładać naprężenia.

- Używaj klucza dynamometrycznego, ustawiając moment dokręcania zgodnie z wartościami podanymi w dokumentacji (np. 20 Nm dla śrub M6).

- Upewnij się, że akcesorium (łapa lub kołnierz) dobrze przylega do powierzchni siłownika, bez widocznych szczelin.

7. Kontrola osiowości siłownika

- Sprawdź, czy tłoczysko siłownika pozostaje w jednej linii z pozostałą częścią instalacji. Nieprawidłowa osiowość może prowadzić do szybszego zużycia uszczelnień i tłoczyska.

- Jeśli to konieczne, wprowadź niewielkie korekty położenia przed ostatecznym dokręceniem śrub.

8. Montaż do konstrukcji maszyny

- Po przymocowaniu łapy wysokiej, kołnierza czy łapy MS1 do siłownika, przejdź do połączenia akcesorium z ramą czy stołem montażowym.

- Rozmieszczenie otworów w podstawie (np. L1, L2, TG) jest standaryzowane, ale należy upewnić się, że w konstrukcji maszyny przygotowano otwory o właściwym rozstawie.

- Dokręć śruby montażowe – ponownie, stosując wskazaną przez producenta wartość momentu.

9. Pierwsze uruchomienie i test ruchu

- Zanim osiągniesz pełne ciśnienie robocze, wykonaj test przy obniżonym ciśnieniu (np. 2–3 bar). Pozwoli to sprawdzić, czy siłownik pracuje płynnie, a mocowanie zachowuje stabilność.

- Zwiększaj ciśnienie stopniowo, obserwując pracę tłoczyska i zachowanie elementów montażowych.

- Upewnij się, że w ruchu nie występują kolizje z innymi podzespołami maszyny.

10. Zabezpieczenia antykorozyjne

- Jeśli aplikacja funkcjonuje w środowisku wilgotnym lub z obecnością substancji agresywnych chemicznie, sprawdź stan powłok ochronnych po zakończeniu montażu.

- W razie potrzeby nałóż dodatkową warstwę smaru antykorozyjnego na śruby i gwinty, aby zapobiec ich zapieczeniu w czasie użytkowania.

11. Częsta kontrola stanu połączeń

- W trakcie eksploatacji maszyn dokonuj regularnej kontroli stanu śrub (przynajmniej raz na kwartał w intensywnych liniach produkcyjnych).

- Sprawdź, czy nie pojawiły się luzy, pęknięcia w odlewie (w przypadku żeliwa) lub deformacje w stali.

- Jeśli zaobserwujesz korozję lub uszkodzenia mechaniczne, skonsultuj się z producentem w celu ewentualnej wymiany elementu.

12. Demontaż i konserwacja

- W razie potrzeby wymiany siłownika czy naprawy innej części maszyny, demontaż łap wysokich, kołnierzy i łap MS1 przebiega analogicznie do montażu, tylko w odwrotnej kolejności.

- Po odkręceniu śrub zachowaj ostrożność, bo cięższe akcesoria (zwłaszcza w rozmiarach D200, D320) mogą ważyć nawet kilka kilogramów.

- Przechowuj zdemontowane elementy w suchym i bezpiecznym miejscu, zabezpieczając je przed uderzeniami i korozją (np. owinięte w folię z pochłaniaczem wilgoci).

13. Najczęstsze błędy montażowe

- Zbyt niski moment dokręcenia: prowadzi do luzowania się śrub i wibracji mocowania.

- Przekroczenie zalecanego momentu: ryzyko zerwania gwintu lub pęknięcia delikatnych elementów odlewu.

- Niedostateczne oczyszczenie powierzchni styku: pojawianie się szczelin i mikroruchów, które kumulują naprężenia, skracając żywotność połączenia.

- Zła osiowość: powoduje nierównomierne zużycie siłownika, nieszczelności, a w skrajnych przypadkach pęknięcia tłoczyska.

14. Wskazówki dotyczące łap wysokich

- Montując łapy wysokie, pamiętaj o tym, że wysokość konstrukcji zwiększa momenty zginające, działające przy podstawie łapy. Upewnij się, że konstrukcja nośna jest sztywna i zaprojektowana do przenoszenia takich obciążeń.

- Czasem warto zastosować dwie łapy wysokie – jedną na przednim i drugą na tylnym końcu siłownika – aby zapewnić jeszcze większą stabilność.

15. Rola kołnierzy w instalacji

- Kołnierze zwykle montuje się na końcach siłownika, aby zapewnić mocne i równomierne trzymanie wzdłuż całej jego osi.

- Po instalacji warto wykonać sprawdzenie współosiowości korpusu siłownika i elementu napędzanego. Nawet niewielka odchyłka może zwiększyć zużycie uszczelnień i generować niepożądane drgania.

16. Montaż łap MS1

- Łapy MS1 mają najczęściej formę kątownika z otworem przelotowym na korpus siłownika. Podczas montażu zwróć uwagę, by ścianka pionowa ściśle przylegała do pokrywy siłownika, a podstawa – do stabilnej powierzchni maszyny.

- W niektórych przypadkach zaleca się zastosowanie wsporników bocznych lub dodatkowych podpór, jeżeli siłownik ma pracować pod znacznym obciążeniem bocznym.

17. Przygotowanie do pracy w warunkach specjalnych

- Jeśli planujesz zamontować siłownik wraz z mocowaniami w temperaturach niższych niż –20°C, sprawdź, czy materiał łap i kołnierzy zachowuje wystarczającą udarność i elastyczność.

- W aplikacjach high-speed (np. prasy taktowane z częstotliwością kilkudziesięciu cykli na minutę) kluczowe jest wyważenie całego układu, by uniknąć rezonansów.

18. Dokumentacja i oznaczenia

- Sprawdź, czy na mocowaniach (łapa, kołnierz) widoczne są oznaczenia producenta lub numery seryjne. Ułatwia to późniejszą identyfikację i ewentualne zamawianie części zamiennych.

- Zapisz w dokumentacji technicznej maszyny (lub w systemie CMMS) momenty dokręcenia, datę montażu i nazwiska osób odpowiedzialnych. Ta praktyka poprawia nadzór nad utrzymaniem ruchu.

19. Rozruch i regulacja

- Po zakończeniu montażu i pierwszych testach, pozwól maszynie popracować przez kilka cykli z nominalnym ciśnieniem i obciążeniem.

- Po tym wstępnym rozruchu sprawdź wszystkie połączenia śrubowe – ewentualne mikroluzy to sygnał, by dokręcić śruby zgodnie z wytycznymi.

W ostatniej części opracowania prezentujemy najczęściej zadawane pytania (FAQ) dotyczące łap wysokich, kołnierzy oraz łap MS1 do siłowników pneumatycznych zgodnych z normami ISO 6431/15552. Te praktyczne odpowiedzi pomogą w rozwianiu wątpliwości związanych z wyborem, montażem i eksploatacją akcesoriów w zakresie średnic D32–D320.

Pytanie 1: Czy łapy wysokie nadają się wyłącznie do dużych siłowników?

Odpowiedź: Nie ma takiego ograniczenia. Łapy wysokie stosuje się wszędzie tam, gdzie konieczne jest uniesienie siłownika ponad powierzchnię montażową – niezależnie od rozmiaru. Nawet przy D32 czy D40 pojawia się nieraz potrzeba dodatkowego prześwitu, co uzasadnia zastosowanie łapy wysokiej.

Pytanie 2: W jakich sytuacjach lepiej wybrać kołnierz niż łapę MS1?

Odpowiedź: Kołnierz zapewnia precyzyjne osiowanie siłownika, rozkładając siły wzdłuż całej średnicy pokrywy. To rozwiązanie zalecane przy aplikacjach wymagających maksymalnej stabilności i centrycznego prowadzenia tłoczyska, np. w liniach, gdzie dopuszczalne są minimalne odchyłki pozycjonowania. Łapa MS1 jest prostszym uchwytem kątowym, który może przenosić siły głównie w jednym kierunku.

Pytanie 3: Czy możliwa jest szybka wymiana akcesoriów bez demontażu całego siłownika?

Odpowiedź: Z reguły tak, zwłaszcza jeśli projekt konstrukcji maszyny uwzględnia wygodny dostęp do śrub mocujących. W wielu liniach montażowych wystarczy odłączyć przewody pneumatyczne i odkręcić kilka śrub, aby zdjąć jedną łapę i założyć nową.

Pytanie 4: Jak dobrać rozmiar śrub do kołnierza o średnicy D160?

Odpowiedź: Informacji udziela zazwyczaj karta katalogowa producenta. Przykładowo, do D160 można użyć śrub M10 klasy 8.8, z zalecanym momentem dokręcania w przedziale 40–60 Nm (orientacyjnie). Zawsze jednak sprawdź dane w dokumentacji – mogą się one różnić w zależności od grubości i projektu kołnierza.

Pytanie 5: Czy łapy wysokie i łapy MS1 można stosować w aplikacjach z drganiami?

Odpowiedź: Tak. Warto jednak zadbać o stosowanie śrub z podkładkami sprężynowymi lub innymi systemami zabezpieczenia przed odkręcaniem (np. klej anaerobowy do gwintów), ponieważ drgania mogą sprzyjać poluzowaniu połączenia.

Pytanie 6: Czy akcesoria wykonane z żeliwa są mniej trwałe niż te ze stali?

Odpowiedź: Trwałość zależy od typu aplikacji. Żeliwo jest świetne w tłumieniu drgań i wystarczające do średnich obciążeń. Stal jest bardziej odporna na rozciąganie i lepiej znosi ekstremalne obciążenia. Jeśli twoja aplikacja generuje siły w granicach, które żeliwo może znieść, nie ma potrzeby przepłacać za stal.

Pytanie 7: Jak radzić sobie z korozją w wilgotnym środowisku?

Odpowiedź: Kluczowe jest wybranie wariantu z odpowiednią powłoką (np. malowanie proszkowe, cynkowanie). Dodatkowo regularnie sprawdzaj stan powłoki i zabezpieczaj odsłonięte fragmenty (np. gwinty) smarem antykorozyjnym. W skrajnie korozyjnych warunkach można rozważyć mocowania z aluminium czy stali nierdzewnej, o ile są dostępne.

Pytanie 8: Czy można łączyć jedną łapę wysoką z jednej strony siłownika i łapę MS1 z drugiej?

Odpowiedź: Tak, o ile producent siłownika przewiduje taki sposób mocowania. W praktyce bywa to rzadko spotykane, lecz czasem uzasadnione, np. gdy z jednej strony siłownik musi być wyniesiony ponad powierzchnię, a z drugiej wystarczy standardowy uchwyt.

Pytanie 9: Czy montaż kołnierza wymaga uszczelnienia między nim a pokrywą siłownika?

Odpowiedź: Najczęściej nie. Kołnierz służy do mocowania mechanicznego, a uszczelnienia robocze znajdują się wewnątrz siłownika. Jeśli nie występuje bezpośredni przepływ płynu czy powietrza przez miejsce łączenia, dodatkowe uszczelnienie nie jest konieczne.

Pytanie 10: Jak rozpoznać, czy łapa wysokiej jest dedykowana do siłownika w pionie czy w poziomie?

Odpowiedź: Łapy wysokie zwykle nie są „z góry” przypisane wyłącznie do pionu lub poziomu – konstruktor sam decyduje o orientacji siłownika w maszynie. Najważniejsze, by sprawdzić, czy kształt i rozstaw otworów pasują do wymaganej aplikacji.

Pytanie 11: Czy można zmienić położenie mocowania w trakcie pracy siłownika?

Odpowiedź: Zdecydowanie nie jest to zalecane. Dokręcanie lub luzowanie śrub w trakcie działania siłownika może stwarzać ryzyko uszkodzenia elementów lub wypadku. Zmiany położenia powinno się dokonywać po całkowitym wyłączeniu i odcięciu zasilania sprężonym powietrzem.

Pytanie 12: Czy dostępne są wersje specjalne, np. o mniejszej masie?

Odpowiedź: Część producentów (w tym CPP PREMA) oferuje odlewy aluminiowe czy stopy lekkie. Wystarczy zwrócić się z zapytaniem, czy określony model (np. łapa wysoka) można uzyskać w lżejszej wersji.

Pytanie 13: Jakie są najczęstsze przyczyny pęknięć mocowań?

Odpowiedź: Zazwyczaj wynikają z nieprawidłowego montażu (zbyt duży moment dokręcania, brak równomiernego dosiadania), przeciążenia (wykraczającego poza katalogowe wartości siły) lub defektów materiału (np. wady odlewnicze).

Pytanie 14: Czy łapy i kołnierze są objęte gwarancją?

Odpowiedź: Zwykle tak, choć warunki gwarancji zależą od producenta i mogą wynosić od 12 do 24 miesięcy. Ważne jest, by montować akcesoria zgodnie z instrukcją i nie przekraczać dopuszczalnych parametrów roboczych siłownika.

Pytanie 15: Czy łapy wysokie nadają się do pracy w ujemnych temperaturach (poniżej –20°C)?

Odpowiedź: Zależy to od gatunku materiału i ewentualnego hartowania. W większości wypadków żeliwo i stal radzą sobie w okolicach –20°C. Jeśli masz wątpliwości, skonsultuj się z producentem, który może zalecić specjalne odmiany materiałów dostosowane do niższych temperatur.

Pytanie 16: Jak zapobiec przekrzywieniu siłownika na kołnierzu?

Odpowiedź: Przed ostatecznym dokręceniem zawsze dokonaj wstępnego ustawienia i sprawdź osiowość. Dokręcaj śruby kolejno, stopniowo zwiększając moment. Możesz też skorzystać z dodatkowych elementów centrujących (np. tulejek), jeśli producent je przewiduje.

Pytanie 17: Czy istnieją normy regulujące maksymalny poziom drgań dla akcesoriów?

Odpowiedź: Normy branżowe (np. ISO 10816 dot. drgań maszyn) mogą określać ogólne dopuszczalne poziomy wibracji. Jednak bezpośrednio dla łap czy kołnierzy siłowników nie ma jednej powszechnie obowiązującej normy. Producenci testują swoje produkty w typowych warunkach eksploatacyjnych i określają dopuszczalne obciążenia dynamiczne.

Pytanie 18: Czy można stosować śruby o innej klasie wytrzymałości niż 8.8?

Odpowiedź: Tak, o ile parametry są zgodne z wymaganiami projektowymi. Jeśli aplikacja wymaga wyższej klasy (10.9, 12.9) – można z nich skorzystać, ale ważne jest dostosowanie momentu dokręcania i upewnienie się, że materiał łapy lub kołnierza wytrzyma tak dużą siłę dociągu.

Pytanie 19: Jak obliczyć siły, jakie będzie przenosił kołnierz?

Odpowiedź: Należy znać ciśnienie robocze siłownika, powierzchnię tłoka (πr^2), a następnie obliczyć siłę F = p * A. Jeżeli siłownik działa z pewnymi przyspieszeniami lub obciążeniami bocznymi, trzeba także uwzględnić te dodatkowe składniki w obliczeniach.

Pytanie 20: Czy akcesoria do siłowników można malować we własnym zakresie?

Odpowiedź: Możliwe jest naniesienie farby lub lakieru, ale trzeba pamiętać, że nieprofesjonalne malowanie może wprowadzić nierówności w powierzchni montażowej i wpłynąć na szczelne przyleganie. Ponadto, niektóre powłoki mogą źle reagować z podłożem (np. w przypadku pozostałości oleju). Zalecane jest zlecenie takiej operacji firmie specjalizującej się w obróbce powierzchniowej.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści