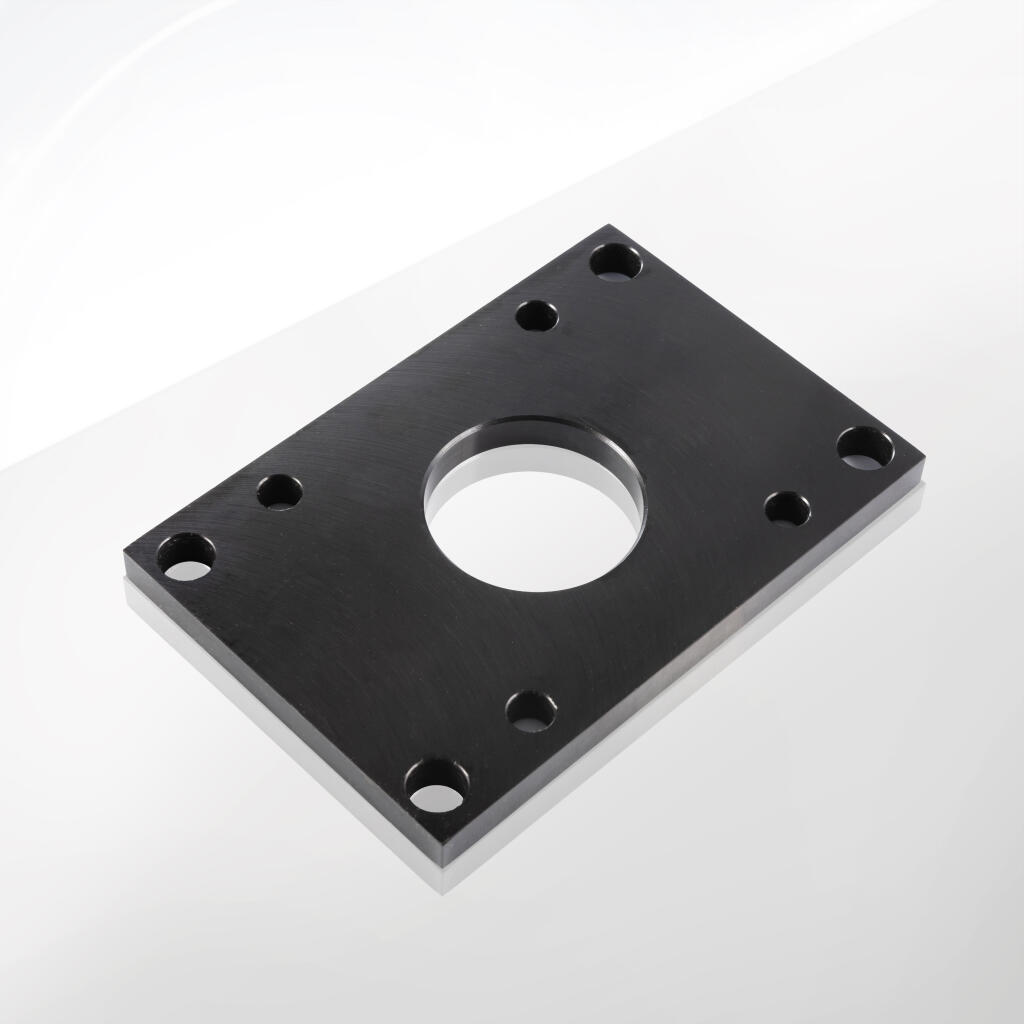

Kołnierze

10.004J.04.

Kołnierz do siłownika pneumatycznego D80 CNOMO

134,90 zł netto

165,93 zł brutto

10.004H.04.

Kołnierz do siłownika pneumatycznego D63 CNOMO

138,00 zł netto

169,74 zł brutto

10.004G.04.

Kołnierz do siłownika pneumatycznego D50 CNOMO

116,20 zł netto

142,93 zł brutto

10.004F.04.

Kołnierz do siłownika pneumatycznego D40 CNOMO

112,50 zł netto

138,38 zł brutto

10.004N.04.

Kołnierz do siłownika pneumatycznego D200 CNOMO

455,90 zł netto

560,76 zł brutto

10.004M.04.

Kołnierz do siłownika pneumatycznego D160 CNOMO

310,40 zł netto

381,79 zł brutto

10.004L.04.

Kołnierz do siłownika pneumatycznego D125 CNOMO

291,00 zł netto

357,93 zł brutto

10.004K.04.

Kołnierz do siłownika pneumatycznego D100 CNOMO

154,30 zł netto

189,79 zł brutto

Kołnierze do siłowników pneumatycznych marki CPP PREMA z serii CNOMO D32–D200 to wysokiej jakości akcesoria montażowe, zaprojektowane specjalnie w celu uproszczenia, przyspieszenia i zabezpieczenia instalacji siłowników w różnorodnych układach przemysłowych. Ich solidna konstrukcja, dopracowane wymiary oraz staranne wykończenie stanowią gwarancję niezawodnej eksploatacji, nawet w wymagających warunkach pracy. W tej kategorii znajdują się kołnierze dedykowane siłownikom D40, D50, D63, D80, D100, D125, D160 i D200 zgodnie ze standardem CNOMO, lecz równie często pasują one do innych typów siłowników w standardach pokrewnych, takich jak ISO 15552 (dawniej ISO 6431), o ile wymiary i parametry gwintu są zbieżne.

Uniwersalność rozwiązań

Podstawowym zadaniem kołnierza jest umożliwienie pewnego przykręcenia siłownika do stacjonarnej lub ruchomej części maszyny, zachowując jednocześnie odpowiednią stabilność i osiowość pracy tłoczyska. CPP PREMA w swoich kołnierzach stosuje parametry i rozstawy śrub, które odpowiadają wymogom CNOMO, dzięki czemu produkt można bez trudu dopasować do typowych wymiarów siłowników. Szeroka gama (od D40 po D200) pozwala korzystać z jednego standardu mocowania w całej linii produkcyjnej, co ułatwia kompletację i serwis.

Solidna konstrukcja

Wykonanie z wysokiej jakości stali węglowej (a w razie potrzeby – ze stali nierdzewnej lub ocynkowanej) zapewnia odporność na odkształcenia, obciążenia dynamiczne i korozję. W większości przypadków producent oferuje kołnierze gotowe do użycia, z precyzyjnie wywierconymi otworami montażowymi, z uwzględnieniem tolerancji CNOMO. Użytkownik musi jedynie dodać odpowiednie śruby i ewentualnie podkładki, by zamocować kołnierz do konstrukcji wsporczej.

Pewna i szybka instalacja

Dużym atutem kołnierzy jest ich łatwość montażu. Projektanci maszyn korzystają z tych akcesoriów, aby w sposób szybki i powtarzalny osadzić siłownik w docelowej pozycji, nie martwiąc się o dorabianie niestandardowych uchwytów. Kołnierz pozwala na:

Sztywne osadzenie siłownika w wybranej orientacji (pionowej, poziomej lub ukośnej).

Możliwość swobodnego dostępu do siłownika w celu przeglądu czy wymiany uszczelnień.

Zastosowanie w układach, gdzie siłownik przenosi znaczne obciążenia wzdłużne.

Zgodność z innymi akcesoriami

Oferta kołnierzy CPP PREMA bardzo dobrze współgra z pozostałymi produktami tej marki, takimi jak końcówki tłoczysk, nakrętki, łączniki kompensacyjne czy widełki. Taki zestaw pozwala zbudować kompletny układ montażu siłownika – od jego zamocowania w maszynie, aż po łączenie tłoczyska z elementem wykonawczym. Dzięki normie CNOMO i spójności wymiarowej nie ma konieczności czasochłonnego dopasowywania poszczególnych części.

Przeznaczenie branżowe

Choć kołnierze z serii CNOMO D32–D200 dominują w sektorach automotive, maszynowym czy liniach produkcyjnych, coraz częściej używa się ich również w branży spożywczej, chemicznej czy farmaceutycznej, szczególnie w wariantach z powłoką antykorozyjną lub ze stali nierdzewnej. Mogą one pracować w warunkach wysokiej wilgotności lub kontaktu z substancjami agresywnymi, jeśli tylko materiał i wykończenie zostały odpowiednio dobrane.

Kołnierze do siłowników pneumatycznych D40–D200 w standardzie CNOMO (oraz do innych kompatybilnych norm) mają wyjątkowo wszechstronne zastosowanie. Dzięki nim możliwe jest stabilne i szybkie mocowanie siłownika do różnych elementów konstrukcyjnych maszyn i urządzeń. Zależnie od wymagań danej aplikacji, kołnierz może być umieszczony na przedniej lub tylnej pokrywie siłownika, a czasem nawet w innych konfiguracjach montażowych.

1. Przemysł spożywczy i opakowaniowy

W zakładach przetwórstwa spożywczego, gdzie maszyny często są myte pod ciśnieniem i dezynfekowane chemicznie, istotna jest odporność na korozję. Kołnierze wykonane z materiałów odpornych na rdzewienie (lub odpowiednio powlekane) można z powodzeniem stosować do mocowania siłowników w pionowych czy poziomych układach transportu, podających lub dozujących. Kołnierz ułatwia demontaż siłownika w razie serwisowania, bez konieczności rozmontowywania całych fragmentów linii produkcyjnej.

Linie pakujące

W maszynach pakujących, zwłaszcza tych o dużej liczbie cykli w ciągu doby, konieczny jest pewny montaż siłownika. Kołnierz pozwala na dokładne pozycjonowanie siłownika względem toru ruchu opakowań lub produktu, co przekłada się na precyzję zamykania, etykietowania czy foliowania.

2. Branża motoryzacyjna

Linie montażowe samochodów i części motoryzacyjnych często korzystają z siłowników o większych średnicach (D80, D100, D125 itp.) do obsługi chwytaków, docisków czy systemów transportu detali karoserii. Kołnierz sprawdza się idealnie, gdy siłownik musi być mocno i stabilnie przytwierdzony do ramy robota montażowego lub stołu obrotowego, a jednocześnie ma pozostawać łatwy w wymianie podczas przestojów serwisowych.

Systemy dociskowe

W aplikacjach, gdzie siłownik generuje duże siły docisku, kołnierz przenosi znaczną część obciążeń na konstrukcję maszyny. Wysoka sztywność zapewniana przez kołnierze CPP PREMA minimalizuje ryzyko odkształceń, co jest kluczowe dla zachowania powtarzalności i jakości w branży automotive.

3. Automatyka i robotyka

W nowoczesnych zakładach, gdzie dominują systemy zrobotyzowane i zautomatyzowane, kołnierz często jest preferowaną metodą mocowania ze względu na standaryzację. Umożliwia stworzenie modułowej konstrukcji: w dowolnym momencie można dodać, przesunąć lub wymienić siłownik, zmieniając jedynie punkt przykręcenia kołnierza. Dla inżynierów integrujących roboty z zewnętrznymi manipulatorami to ogromna zaleta logistyczna.

Manipulatory i chwytaki

Stabilne mocowanie siłownika w manipulatorze jest kluczem do precyzyjnego pozycjonowania przedmiotów. Kołnierz, przykręcony do sztywnej ramy, gwarantuje, że siłownik nie ulegnie przemieszczeniu, nawet przy dużych przyspieszeniach. To szczególnie ważne w robotach typu pick-and-place, gdzie powtarzalność ruchu sięga setnej części milimetra.

4. Maszyny rolnicze i budowlane

Choć w tych sektorach dominują raczej siłowniki hydrauliczne, to w lżejszych konstrukcjach (np. sortowniki ziarna, dozowniki w paszarniach, niewielkie systemy podnoszenia elementów) również spotyka się siłowniki pneumatyczne. Kołnierz jest wtedy świetnym rozwiązaniem do stabilnego montażu, szczególnie gdy warunki pracy to zapylenie, wahania temperatury i nieustanne drgania.

Kontenery i klapy

W niektórych aplikacjach budowlanych, jak choćby otwieranie klap w niedużych pojazdach specjalistycznych, używa się właśnie siłowników pneumatycznych z kołnierzem mocującym. Pozwala to na szybki montaż w ograniczonej przestrzeni i pewne przeniesienie sił.

5. Przemysł chemiczny i farmaceutyczny

W reaktorach, zbiornikach czy liniach dozujących używa się siłowników zabezpieczonych przed korozją i łatwych w myciu. Kołnierz – szczególnie w wersji ze stali nierdzewnej – umożliwia szybkie odłączenie siłownika w celu sterylizacji lub przeglądu, bez naruszania innych elementów instalacji. W przypadku aplikacji wysokotemperaturowych (np. autoklawów) liczy się także stabilność termiczna materiału kołnierza.

Kabiny i obudowy laboratoryjne

Często siłownik musi zostać wbudowany w specjalną kabinę testową lub maszynę laboratoryjną. Kołnierz zapewnia łatwe wpasowanie w ściankę lub stelaż, a zarazem uszczelnienie i brak luzów, co jest istotne w precyzyjnych urządzeniach pomiarowych.

6. Linie montażowe i systemy przenośników

W szeroko rozumianej logistyce przemysłowej siłowniki pneumatyczne odpowiadają za uruchamianie barier, klap, stoperów czy systemów przekierowywania towaru na taśmach. Kołnierz można zamontować pionowo, poziomo lub pod dowolnym kątem. Najczęściej wystarczy zaledwie kilka śrub, by solidnie przytwierdzić siłownik do ramy przenośnika, co usprawnia późniejsze prace serwisowe.

7. Projekty prototypowe i badawcze

Wszędzie tam, gdzie ciągle modyfikuje się układ (przenosi siłownik, ustawia inne położenia), kołnierz zapewnia modularność i ogranicza konieczność spawania czy dorabiania specjalnych uchwytów. Możliwość szybkiego przymocowania siłownika sprawdza się zwłaszcza w laboratoriach R&D, gdzie testy i zmiany konfiguracji to codzienność.

8. Maszyny specjalne i niestandardowe

Kołnierz do siłownika pneumatycznego D200 w standardzie CNOMO jest już bardzo masywnym rozwiązaniem, dedykowanym do dużych sił i rozbudowanych urządzeń (np. prasy pneumatyczne o umiarkowanym ciśnieniu, duże manipulatory). Ale nawet takie urządzenia mogą korzystać z gotowych akcesoriów, jeśli rozstaw śrub i grubość materiału zostały zoptymalizowane przez inżynierów.

9. Kluczowe zalety stosowania kołnierzy

Standaryzacja: Kołnierz oparty na wymogach CNOMO przyspiesza projektowanie maszyn, bo wiadomo, że każdy siłownik D40, D50, D63, D80, D100, D125, D160 czy D200 ma określony układ otworów montażowych.

Trwałość: Wykonanie ze stali węglowej lub nierdzewnej pozwala na pewne przeniesienie sił wzdłużnych i poprzecznych.

Redukcja kosztów: Nie trzeba projektować indywidualnych uchwytów. Wystarczy dobrać kołnierz i pasujący rozmiar siłownika.

Łatwy serwis: Przy wymianie siłownika (np. na inny typ lub większą średnicę) wystarczy dokupić kołnierz dostosowany do wymaganego standardu.

Wybierając kołnierz do siłownika pneumatycznego CNOMO (D40, D50, D63, D80, D100, D125, D160, D200), kluczowym aspektem jest zrozumienie parametrów technicznych, które warunkują stabilny, bezpieczny i zgodny ze standardem montaż. CPP PREMA, oferując różne rozmiary i warianty materiałowe, zachowuje ściśle określone kryteria jakości i zgodności wymiarowej.

1. Rozstaw i wymiary otworów

NF, MF, TF, UF (i inne oznaczenia w tabelach producenta) – odnoszą się do rozstawu otworów montażowych, grubości płyty kołnierza, średnicy otworu na tłoczysko itd. Ich wielkości są ściśle ustalone przez CNOMO, co pozwala na intuicyjny i błyskawiczny montaż.

Średnica otworu głównego: Musi odpowiadać średnicy tulei siłownika (np. D40 = ok. 40 mm). Kołnierz jest dopasowany tak, by siłownik mógł być przez ten otwór osadzony lub przełożony.

2. Klasa tolerancji i pasowanie

Tolerancje wymiarowe: Przykładowo, otwór na korpus siłownika może mieć tolerancję H11, tak by zachować niewielki luz i umożliwić szybkie wsunięcie siłownika bez zbędnego luzu.

Gwint: Kołnierze często współpracują z nakrętkami lub śrubami w określonych klasach wytrzymałości (np. 8.8, 10.9). Dobór właściwego gwintu i momentu dokręcania decyduje o finalnej stabilności.

3. Obciążenia maksymalne

Siła wzdłużna: Kołnierz musi przenosić siłę generowaną przez siłownik (np. kilka do kilkudziesięciu kN) w zależności od rozmiaru i ciśnienia roboczego.

Siły poprzeczne i momenty zginające: Jeśli siłownik nie pracuje idealnie osiowo lub występują siły boczne, kołnierz wraz z jego śrubami montażowymi przyjmują część tych obciążeń. Producent może określać dopuszczalne wartości skrętne czy momenty zginające.

4. Materiał wykonania

Stal węglowa: Najczęściej stosowana, wystarczająca w standardowych warunkach. Zapewnia odpowiednią sztywność i odporność na odkształcenia.

Stal nierdzewna: Używana w branży spożywczej czy chemicznej, gdzie wymagana jest odporność na korozję i łatwość utrzymania w czystości. Może być nieco droższa, lecz podnosi trwałość w trudnych środowiskach.

Powłoki antykorozyjne: Dla stali węglowej możliwe są ocynk galwaniczny, ocynk ogniowy czy malowanie proszkowe, co zwiększa odporność na rdzę i warunki atmosferyczne.

5. Grubość płyty kołnierza

Bezpośrednio związana z odpornością na zginanie czy rozciąganie. Kołnierze do D200 (największy zakres CNOMO) muszą mieć większą grubość i wzmocnione krawędzie, by znieść wyższe siły.

Zbyt cienka płyta mogłaby pod wpływem ciśnienia i siły generowanej przez siłownik ulec wygięciu, co skutkowałoby utratą osiowości i przyspieszonym zużyciem tłoczyska.

6. Mocowanie i liczba śrub

Ilość otworów: Zwykle 4 albo 8, symetrycznie rozłożone. W większych rozmiarach może być ich więcej, aby równomiernie rozłożyć obciążenie.

Średnica śrub: Dopasowana do gwintów w płycie kołnierza lub do otworów przelotowych (np. M8, M10, M12), w zależności od rozmiaru i siłownika.

Moment dokręcania śrub: Producent może sugerować wartości, np. 35–40 Nm dla M8, 60–70 Nm dla M10. To kluczowe, by zapewnić równomierny docisk kołnierza bez ryzyka poluzowania w trakcie pracy.

7. Kompatybilność z uszczelnieniami i oringami

Czasami siłownik wyposażony jest w uszczelnienia na korpusie, które współpracują z kołnierzem. Trzeba upewnić się, że otwór w kołnierzu jest wystarczająco gładki i dopasowany, aby nie uszkodzić uszczelki.

8. Maksymalna temperatura pracy

Standard: Od -20°C do +80°C.

Wersje specjalne: Dla aplikacji w wyższych temperaturach możliwe jest stosowanie innego gatunku stali czy dodatkowych uszczelek odpornych termicznie.

9. Masa kołnierza

Dla dużych kołnierzy (np. D200) waga bywa istotna, szczególnie jeśli siłownik jest montowany na ruchomym ramieniu robota. W takiej sytuacji liczy się redukcja bezwładności. Możliwe są też kołnierze z aluminium w aplikacjach o niższym obciążeniu.

10. Standardowe oznaczenia i rysunki

Producent (CPP PREMA) oznacza każdą wersję kołnierza numerem katalogowym, przypisanym do średnicy siłownika i konkretnych wymiarów CNOMO (np. 10.014K.04 dla kołnierza D80).

W dokumentacji technicznej znajdziemy rysunki z wymiarami: NF (lub M), TF (lub L), SW, E, itp. Każde z tych oznaczeń wskazuje kluczowy wymiar decydujący o poprawnym montażu.

Wybór odpowiedniego materiału i wykończenia w kołnierzach do siłowników pneumatycznych CNOMO jest kluczowy dla osiągnięcia wieloletniej, bezawaryjnej eksploatacji. W zależności od branży, obciążeń mechanicznych czy warunków środowiskowych (wilgotność, wysoka temperatura, substancje agresywne) stosuje się różne rozwiązania.

1. Stal węglowa

Podstawowy wybór: Kołnierze ze stali węglowej (np. gatunek C45) łączą dobrą wytrzymałość mechaniczną z przystępną ceną.

Możliwość ocynkowania: Zwykle zaleca się cynkowanie ogniowe lub galwaniczne, aby chronić przed korozją.

Obróbka cieplna: W razie potrzeby można zastosować proces ulepszania cieplnego, by podnieść twardość i odporność zmęczeniową.

2. Stal stopowa

Wyższa wytrzymałość: W branżach, gdzie obciążenia dynamiczne są bardzo duże (np. intensywne wibracje, częste uderzenia), sięga się po stal stopową typu 42CrMo4.

Lepsza stabilność wymiarowa: Przy prawidłowym hartowaniu i odpuszczaniu zyskuje się wysoką granicę plastyczności, co minimalizuje ryzyko odkształceń.

3. Stal nierdzewna (Inox)

AISI 304 / 316: Populary wybór dla sektora spożywczego, chemicznego i farmaceutycznego, gdzie kontakt z wodą, parą wodną, kwasami czy silnymi detergentami wymaga maksymalnej odporności na korozję.

Brak lub minimalna konieczność powłok: Sama stal nierdzewna ma wysoką odporność, choć w niektórych aplikacjach można ją dodatkowo polerować lub pasywować.

4. Aluminium i stopy lekkie (rzadziej)

Zazwyczaj kołnierz wymaga sporej sztywności, toteż aluminium jest rzadko stosowane. Bywa używane w aplikacjach, gdzie priorytetem jest niska masa, a siły działające na siłownik nie są duże (małe D40, ewentualnie D50).

Może być anodowane dla poprawy odporności na korozję.

5. Powłoki ochronne i uszlachetniające

Ocynk galwaniczny: Tworzy cienką warstwę cynku, zapewnia standardową ochronę przed rdzewieniem. Odpowiedni dla większości zastosowań wewnątrz hal produkcyjnych.

Ocynk ogniowy: Daje grubszą powłokę, która jest bardziej trwała w warunkach zewnętrznych, jednak bywa mniej estetyczna i może lekko zniekształcić precyzyjne wymiary.

Niklowanie / chromowanie: Poprawia odporność korozyjną i nadaje gładkość, co może być ważne w aplikacjach higienicznych.

Malowanie proszkowe: Rzadziej spotykane w kołnierzach (ze względu na miejsca styku z siłownikiem), aczkolwiek stosowane w celu wyróżnienia kolorem i podstawowej ochrony przed rdzą.

6. Proces produkcyjny

Metody kucia lub cięcia: Kołnierze mogą być wytwarzane przez wypalanie laserowe z blachy, obróbkę CNC i ewentualne spawanie (dla części zagiętych).

Obróbka skrawaniem: Istotna do uzyskania dokładnych wymiarów otworów (na siłownik i śruby).

Kontrola jakości: Pomiar wymiarów i testy wytrzymałościowe – klucz do zagwarantowania, że każda partia kołnierzy wytrzymuje deklarowane siły.

7. Wpływ środowiska pracy na dobór materiału

Temperatura: Jeśli siłownik pracuje w warunkach przekraczających 100°C–150°C, stal węglowa może ulec odpuszczeniu, a powłoki cynkowe mogą się niszczyć. Stal nierdzewna lub specjalne stopy są wówczas lepszym wyborem.

Wilgotność i substancje agresywne: W zakładach produkcji chemikaliów, w oczyszczalniach ścieków czy utylizacji odpadów, trzeba postawić na materiały kwasoodporne, by zapobiec przyspieszonemu korodowaniu kołnierza.

Częstotliwość mycia: W branży spożywczej częste mycie z detergentami i gorącą wodą zachęca do użycia stali nierdzewnej (np. 316L).

8. Zalety konkretnych rozwiązań materiałowych

Stal węglowa ocynkowana: Zadowalający kompromis ceny i odporności, doskonała do większości hal przemysłowych, w których nie występują ekstremalne warunki.

Stal kwasoodporna: Wyższy koszt, ale praktycznie bezproblemowa w środowiskach korozyjnych i higienicznych.

Stal stopowa: Dedykowana tam, gdzie kluczowe jest unikanie odkształceń przy dużych siłach i drganiach.

9. Przyszłościowe kierunki

Wprowadzanie stali Duplex: Łączy wysoką odporność na korozję stali nierdzewnej z lepszymi właściwościami wytrzymałościowymi stali stopowych.

Powłoki ceramiczne: Coraz częściej eksperymentuje się z zaawansowanymi warstwami, minimalizującymi tarcie i korozję, ale to wciąż rozwiązanie niszowe w kontekście kołnierzy do siłowników.

10. Gospodarka cyrkularna i recykling

Stal (węglowa i nierdzewna) jest w pełni recyklingowalna, co wpisuje się w zrównoważoną produkcję. Wysoka trwałość kołnierza sprawia, że rzadko wymaga wymiany, a kiedy do niej dojdzie – materiał można w dużej mierze odzyskać.

Prawidłowy montaż kołnierza do siłownika pneumatycznego D40–D200 według standardu CNOMO jest kluczowy dla stabilnego działania napędu. Choć procedura bywa z pozoru prosta, wiele szczegółów decyduje o żywotności i bezpieczeństwie całego układu. Poniżej przedstawiono krok po kroku, jak zainstalować kołnierz, aby uniknąć typowych błędów i przedłużyć żywotność siłownika.

1. Sprawdzenie zgodności wymiarów

Model kołnierza: Upewnij się, że wybrany jest właściwy rozmiar (D40, D50, D63, D80, D100, D125, D160, D200) zgodny z dokumentacją siłownika.

Otwór centralny: Porównaj średnicę z wymiarami tulei siłownika, by zapewnić wystarczający, lecz niewielki luz.

Otwory mocujące: Sprawdź rozstaw śrub (MF, NF, TF, UF) pod kątem maszyny lub konstrukcji wsporczej, do której będzie przykręcany kołnierz.

2. Przygotowanie stanowiska

Wygodny dostęp do miejsca montażu siłownika.

Narzędzia: Klucze płaskie, nasadowe czy dynamometryczne w odpowiednich rozmiarach (np. M8, M10).

Środki czyszczące: Odmanganianie i odtłuszczenie gwintów, jeśli to konieczne.

Elementy złączne: Śruby (np. 8.8 lub 10.9 w branży automotive) i ewentualne podkładki sprężyste/kontrujące.

3. Osadzenie siłownika w kołnierzu

Wprowadź korpus siłownika w otwór kołnierza, sprawdzając, czy pasuje luźno, ale stabilnie.

Jeśli to kołnierz MF1–MF2, upewnij się, że orientacja otworów pasuje do planowanego montażu (kołnierz może być przewidziany do przedniej lub tylnej pokrywy siłownika).

Zamocuj nakrętkę (dostarczaną w komplecie bądź zakupioną osobno) na gwintowanym występie siłownika, by zablokować kołnierz w odpowiedniej pozycji. Zaleca się użycie klucza dynamometrycznego, by nie uszkodzić gwintu.

4. Montaż kołnierza na konstrukcji maszyny

Ustaw kołnierz w docelowym położeniu – np. na płycie montażowej lub ramie.

Włóż śruby przez otwory w kołnierzu i wkręć je w odpowiednio nagwintowane otwory maszyny bądź przełóż przez otwory i zabezpiecz nakrętkami z tyłu.

Dokładnie wypoziomuj i wyosiuj siłownik. Niektóre aplikacje dopuszczają niewielkie odchylenia, ale w większości przypadków maksymalna nieosiowość powinna być minimalna, aby uniknąć przeciążeń tłoczyska.

Dociągnij śruby z zalecanym momentem – sprawdź tabelę momentów dokręcania dla danej średnicy i klasy wytrzymałości (np. M8 – ok. 25–30 Nm, M10 – 45–50 Nm itp.).

5. Kontrola osiowości tłoczyska

Po wstępnym dokręceniu sprawdź, czy tłoczysko znajduje się w osi planowanego ruchu (np. w stosunku do elementu, który ma być dociskany).

W razie potrzeby poluzuj śruby, dokonaj korekty ustawienia i ponownie dociągnij je równomiernie.

6. Próba ruchu

Podłącz zasilanie powietrzem do siłownika (z zachowaniem zasad BHP) i wykonaj kilka pełnych cykli ruchu.

Obserwuj, czy nie występują niepokojące dźwięki (stuki, szumy), wskazujące na tarcie wskutek nieosiowości.

Sprawdź szczelność i upewnij się, że kołnierz nie wykazuje żadnych luzów.

7. Zabezpieczenie przed wibracjami

W aplikacjach wysokiej wibracji (np. prasy, wibrostoły), warto rozważyć dodatkowe środki zapobiegające poluzowaniu śrub: podkładki sprężyste, kleje do gwintów czy nakrętki samozabezpieczające.

Skonsultuj się z dokumentacją siłownika i kołnierza, by zobaczyć, czy producent sugeruje takie rozwiązania.

8. Regularna konserwacja i przeglądy

Okresowe sprawdzanie momentu dokręcania śrub – zwłaszcza w intensywnie pracujących układach i środowiskach narażonych na wstrząsy.

Czyszczenie kołnierza: W branży spożywczej usuwa się resztki produktów, w branży chemicznej – ewentualne osady.

Kontrola korozji: Jeśli kołnierz jest narażony na wilgoć lub substancje agresywne, trzeba obserwować, czy powłoka antykorozyjna nie uległa uszkodzeniu.

9. Wymiana czy demontaż

Aby wyjąć siłownik z maszyny, zazwyczaj wystarczy odkręcić śruby mocujące kołnierz do konstrukcji i/lub poluzować nakrętkę blokującą na tulei siłownika.

W sytuacji, gdy kołnierz sam w sobie uległ uszkodzeniu (np. wygięciu wskutek przeciążenia), warto sprawdzić, czy parametry siłownika i warunki pracy nie przekraczają założeń projektowych.

10. Częste błędy montażowe

Niedokładne oczyszczenie gwintów: Prowadzi do nierównomiernego dokręcenia i możliwych luzów.

Zbyt mały moment dokręcania: Grozi poluzowaniem śrub w trakcie pracy siłownika i utratą osiowości.

Zbyt duży moment dokręcania: Może doprowadzić do zerwania gwintu w konstrukcji maszyny bądź do odkształcenia blachy kołnierza.

Pominięcie osiowania: Skutkuje nadmiernym tarciem tłoczyska, przedwczesnym zużyciem uszczelnień i skróceniem żywotności siłownika.

1. Czy kołnierze do siłowników D40–D200 CNOMO mogą pasować do siłowników w standardzie ISO 15552?

W większości przypadków tak, ponieważ normy te są do siebie zbliżone wymiarowo. Trzeba jednak zawsze sprawdzić specyficzne wymiary (np. rozstaw otworów, średnicę otworu centralnego) w katalogu producenta, aby mieć pewność kompatybilności.

2. Czy mogę używać kołnierza stalowego w warunkach dużej wilgotności?

Owszem, ale wskazane jest stosowanie kołnierza ocynkowanego, malowanego proszkowo bądź wykonanego ze stali nierdzewnej, jeżeli warunki są wybitnie korozyjne (np. środowisko morskie, kontakt z solanką).

3. Czy kołnierz może być montowany zarówno z przodu, jak i z tyłu siłownika?

Tak, wiele konstrukcji siłowników umożliwia montaż kołnierza od frontu (np. MF1) lub z tyłu (np. MF2). W dokumentacji siłownika powinno być wskazane, która pokrywa przystosowana jest do jakiego typu kołnierza.

4. Czy kołnierz może kompensować nieosiowość siłownika?

Sam kołnierz zwykle nie pełni funkcji kompensacyjnej – zapewnia raczej sztywne mocowanie. Jeśli wymagana jest kompensacja, trzeba rozważyć zastosowanie łączników kompensacyjnych lub końcówek przegubowych na tłoczysku.

5. Jak dobrać długość śrub montażowych do kołnierza?

Należy wziąć pod uwagę grubość kołnierza, grubość płyty maszyny i wymaganą długość gwintu wkręconego w płytę (np. co najmniej 1–1,5 razy średnica śruby). Za krótkie śruby nie zapewnią odpowiedniego docisku, za długie mogą kolidować z innymi elementami.

6. Czy dopuszcza się spawanie kołnierza do konstrukcji?

Teoretycznie można, ale nie jest to typowe ani zalecane, bo spawanie wprowadza naprężenia i może zniekształcić wymiary. O wiele częściej stosuje się śruby lub wkręty do montażu.

7. Kiedy warto wybrać kołnierz z aluminium?

W sytuacjach, gdzie waga jest krytyczna, a obciążenia nie są zbyt wysokie (np. małe siłowniki i niskie ciśnienie). Jednak do dużych siłowników D160 czy D200 z wysokim ciśnieniem preferuje się stal.

8. Czy konieczne jest smarowanie miejsca styku kołnierza z siłownikiem?

Nie zawsze. Kołnierz zwykle pracuje nieruchomo względem siłownika. Jeśli siłownik jest szczelny i nie ma ruchu tarciowego, smarowanie nie jest kluczowe. Natomiast w środowiskach korozyjnych niewielka ilość środka antykorozyjnego może pomóc przy późniejszym demontażu.

9. Czy mogę zastosować kołnierz D125 do siłownika D100 (lub odwrotnie)?

Nie, każdy kołnierz jest dopasowany do konkretnej średnicy siłownika (m.in. pod względem średnicy otworu i rozstawu śrub). Próba mieszania doprowadzi do nieszczelności, trudności montażowych bądź niewłaściwego usztywnienia.

10. Jakie znaczenie ma norma CNOMO w kontekście kołnierzy?

CNOMO wyznacza standardowe wymiary siłowników (m.in. otwory montażowe, rozstawy itp.). Dzięki temu kołnierz zaprojektowany według CNOMO pasuje do większości siłowników w tej normie, upraszczając kompletację elementów.

11. Czy istnieją kołnierze specjalne, np. o innej grubości płyty?

Tak, niektóre firmy (w tym CPP PREMA) mogą wytwarzać warianty niestandardowe. Najczęściej jednak standard CNOMO pokrywa większość zapotrzebowania rynkowego. W razie braku w katalogu można zapytać o wykonanie dedykowane.

12. Jakie są najczęstsze przyczyny pękania kołnierza?

Zbyt duże obciążenia przekraczające założenia projektowe, nieosiowość siłownika powodująca moment zginający, niewłaściwy materiał (np. zwykła stal zamiast stali stopowej). Rzadziej – wady produkcyjne lub błędy w montażu (przesadne dokręcanie).

13. Czy kołnierz może pełnić funkcję uszczelnienia między siłownikiem a maszyną?

Zwykle nie jest to jego główna rola. Jeśli konieczna jest szczelność, stosuje się uszczelki dodatkowe (np. oring wokół korpusu siłownika). Sam kołnierz stanowi raczej część nośną, nie uszczelniającą.

14. Jak zminimalizować drgania przenoszone z siłownika na maszynę?

Drgania można redukować przez stosowanie podkładek amortyzujących pomiędzy kołnierzem a konstrukcją, lub użycie łączników kompensacyjnych po stronie tłoczyska. Kołnierz sam w sobie jest sztywnym elementem.

15. Czy kołnierz da się obrócić po zamontowaniu siłownika?

Jeżeli śruby nie są wkręcone do końca lub konstrukcja maszyny pozwala na pewien luz, możliwe jest niewielkie przekręcenie kołnierza. Jednak zwykle po dokręceniu śrub (i nakrętki na siłowniku) kołnierz nie powinien być przestawiany, bo to narusza siłę docisku i może powodować rozszczelnienia.

16. Czy istnieją kołnierze z otworami gwintowanymi zamiast przelotowymi?

Tak, zależy od projektu. Czasem kołnierz ma gwintowane otwory, do których wkręca się śruby od strony konstrukcji maszyny. Innym razem stosuje się otwory przelotowe i nakrętki z drugiej strony. Producent określa wariant w dokumentacji.

17. Czy do dużych siłowników (np. D200) wystarczą zwykłe śruby klasy 8.8?

To zależy od maksymalnego ciśnienia i sił generowanych przez siłownik. Często do D200, przy ciśnieniu 10 bar, siły mogą sięgać kilkunastu kilonewtonów. W takich sytuacjach klasa 8.8 może być jeszcze wystarczająca, lecz czasem zaleca się 10.9 dla dodatkowej pewności.

18. Czy można stosować kołnierz w siłownikach dwustronnego działania z tłoczyskiem przelotowym?

Tak, pod warunkiem że jedna z pokryw siłownika jest kompatybilna z kołnierzem (zwykle strona „stała”). Tłoczysko przelotowe nie przeszkadza, jeśli otwór w kołnierzu jest właściwie wyprofilowany.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści