Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Łapy i kołnierze

Łapy i kołnierze

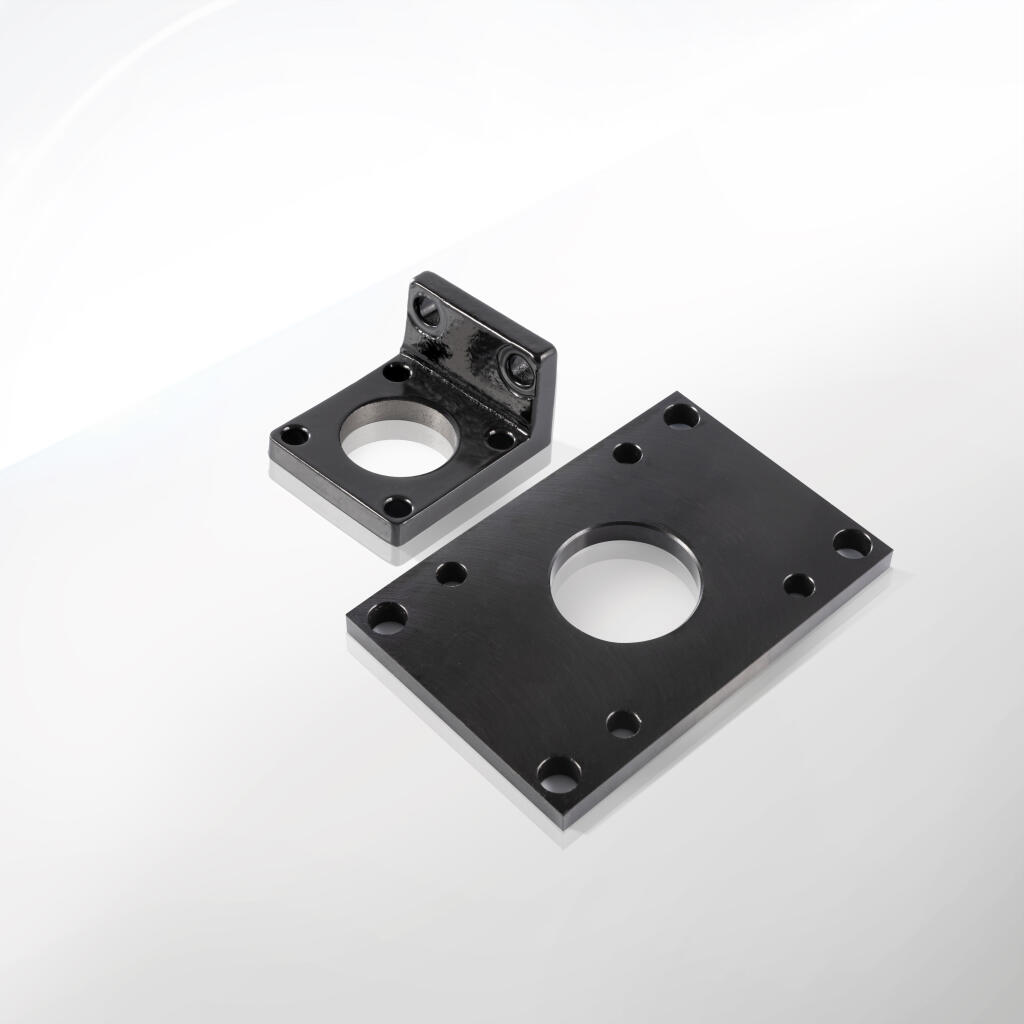

W obszarze pneumatyki przemysłowej niezwykle istotną rolę odgrywają akcesoria montażowe, pozwalające na stabilne i pewne umocowanie siłowników w maszynach oraz liniach produkcyjnych. W kategorii „Siłowniki Pneumatyczne \ Akcesoria i mocowania do siłowników pneumatycznych \ Osprzęt do siłowników CNOMO D32–D200 \ Łapy i kołnierze” odnajdziemy dwa główne rodzaje produktów CPP PREMA: kołnierze oraz łapy mocujące (MS1). Oba rozwiązania projektowane są w zgodzie ze standardem CNOMO, co gwarantuje pełną kompatybilność z siłownikami o średnicach od D32 do D200.

Znaczenie kategorii „Łapy i kołnierze”

Aby zrozumieć, jak istotne są łapy i kołnierze, warto przyjrzeć się roli siłowników pneumatycznych w przemyśle. Siłownik musi być odpowiednio przytwierdzony, by mógł generować ruch posuwisto-zwrotny z dużą dokładnością i bez ryzyka przesunięcia czy uszkodzenia. Właściwy uchwyt sprawia, że siły generowane przez tłoczysko przenoszone są w sposób bezpieczny na konstrukcję maszyny.

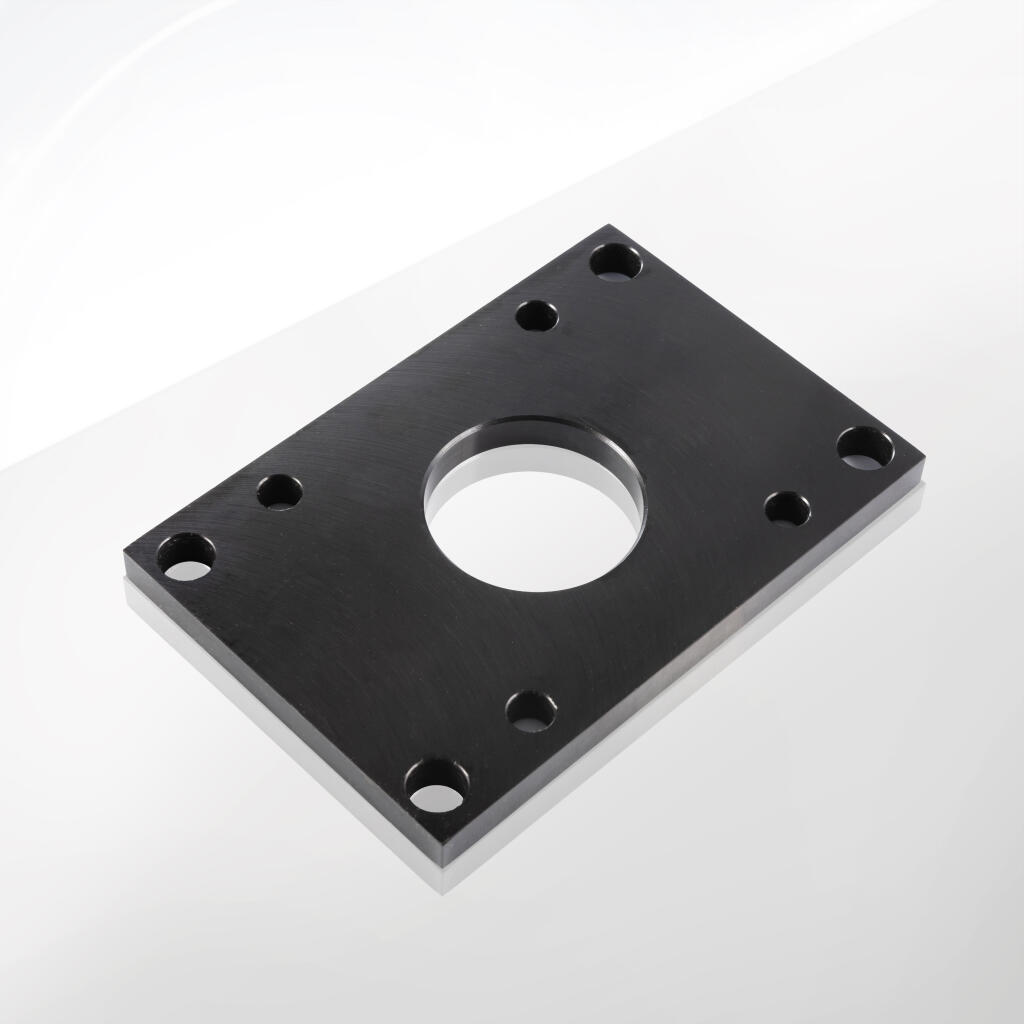

Kołnierze:

Montowane często na przedniej lub tylnej części siłownika.

Zapewniają płaską powierzchnię, którą można przykręcić do płyty, wspornika lub innego elementu konstrukcyjnego.

Występują różne warianty: kołnierz przedni, kołnierz tylny, kołnierz MF1–MF2 itp., dostosowane do konkretnych wymiarów i kształtów siłownika.

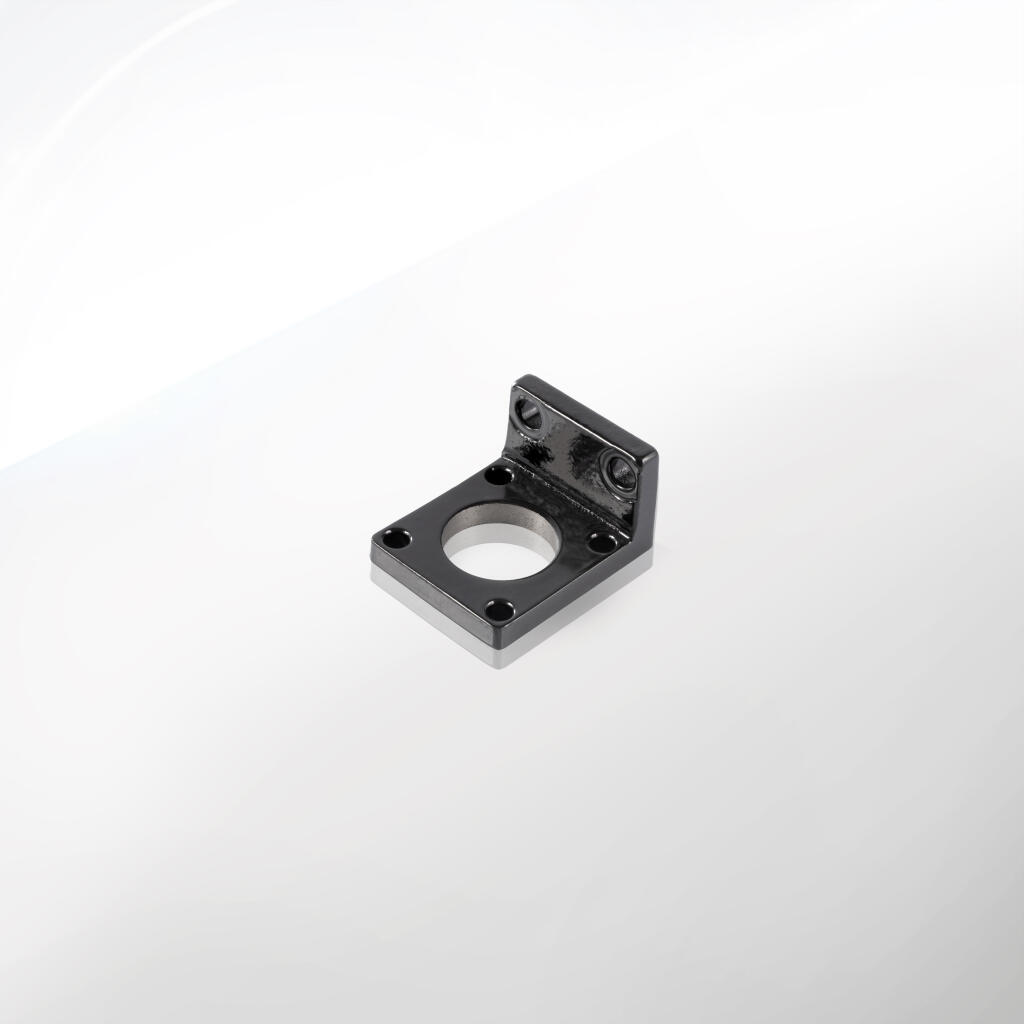

Łapy MS1:

Zwane również łapami mocującymi, stanowią rodzaj „kątownika”, w którym siłownik jest stabilnie osadzany.

Wersje materiałowe (żeliwo lub aluminium) pozwalają dopasować akcesorium do obciążeń i wymogów masy.

Mogą być standardowe lub wysokie (tzw. łapa wysoka), co umożliwia uniesienie siłownika na odpowiednią wysokość ponad powierzchnię montażu.

Zgodność ze standardem CNOMO

Wymagania CNOMO określają wymiary i parametry siłowników, w tym rozkład otworów montażowych, średnicę zewnętrzną korpusu i inne kluczowe cechy. Dzięki temu:

Można stosować te same akcesoria do różnych marek siłowników, o ile spełniają one CNOMO.

Łapy i kołnierze od CPP PREMA pasują do siłowników w zakresie D32–D200, co upraszcza projektowanie i magazynowanie części zamiennych.

Wszechstronne zastosowanie

Zarówno kołnierze, jak i łapy, wykorzystywane są w wielu branżach, m.in. spożywczej, motoryzacyjnej, chemicznej, farmaceutycznej czy budowlanej. Praktycznie w każdym miejscu, gdzie siłowniki pneumatyczne muszą być solidnie zamocowane do ramy, stołu, profilu lub innej powierzchni, kołnierz bądź łapa staje się niezastąpionym elementem.

Kołnierze – najczęściej stosowane, gdy siłownik musi być przykręcony do ściany maszyny lub innej płaskiej powierzchni. Bardzo popularne w liniach montażowych, stanowiskach testowych i aplikacjach z dużymi ciśnieniami.

Łapy MS1 – preferowane w układach, gdzie siłownik pracuje „leżąc” lub wymaga uniesienia (wersja wysoka). Szczególnie cenione tam, gdzie trzeba zachować pewien dystans od powierzchni montażowej, np. z powodu zaworów, króćców zasilających, czy innych podzespołów.

Wybór materiału i wersji

W przypadku kołnierzy i łap można spotkać różne materiały:

Stal węglowa lub żeliwo – zapewnia wysoką wytrzymałość i odporność na duże siły, preferowane w ciężkich aplikacjach (np. D125–D200).

Aluminium – lekkie, stosowane w projektach, gdzie waga jest kluczowa (robotyka, manipulatory), zwykle do średnic D100 i mniejszych.

Stal nierdzewna (rzadziej) – dedykowana branży spożywczej czy farmaceutycznej, gdzie istnieje kontakt z substancjami agresywnymi lub wymagana jest sterylność.

Zalety rozwiązań od CPP PREMA

Precyzja wykonania: Każdy kołnierz i łapa są obrabiane bądź odlewane z zachowaniem norm tolerancji, co gwarantuje stabilne spasowanie z siłownikiem.

Trwałość: Solidne materiały i grubość elementu dopasowana do wielkości siłownika, aby oprzeć się siłom wzdłużnym i poprzecznym.

Łatwość montażu: Liczne otwory montażowe, standardowe wymiary gwintów (M6, M8, M10, M12 w zależności od rozmiaru).

Uniwersalność: Nadają się do siłowników w wielu sektorach przemysłu, co pozwala standaryzować wyposażenie montażowe.

Wsparcie techniczne: Dokumentacje z tabelami wymiarowymi, rysunki techniczne, pomoc doradcza – to wszystko ułatwia szybki dobór odpowiedniego typu akcesorium.

Kompatybilność z innymi elementami

Kołnierze i łapy często są stosowane w towarzystwie innych akcesoriów: nakrętek (które blokują końcówkę tłoczyska), łączników kompensacyjnych (gdy występuje nieosiowość), widełek czy przegubów kulowych. Cały ten zestaw łączy siłownik z maszyną oraz elementem wykonawczym w sposób zapewniający poprawną pracę.

Wpływ na efektywność linii produkcyjnej

Poprawnie wybrany kołnierz czy łapa znacząco upraszcza serwis i ewentualną wymianę siłownika. Można w szybki sposób odkręcić kilka śrub, wysunąć siłownik i zastąpić go nowym – bez konieczności większej ingerencji w maszynę. Tym samym przestoje są krótsze, co przekłada się na oszczędności w eksploatacji.

Zarówno kołnierze, jak i łapy mocujące MS1, dedykowane siłownikom CNOMO w zakresie D32–D200, znajdują niezwykle szerokie zastosowanie we współczesnych przedsiębiorstwach przemysłowych. Są one nieodzownym komponentem w niemal każdej branży, w której wykorzystuje się napędy pneumatyczne do przenoszenia siły i sterowania ruchem. Poniżej omówiono przekrojowo najczęstsze obszary wykorzystania tych akcesoriów i korzyści płynące z ich wdrożenia.

1. Przemysł spożywczy

Linie pakujące – kołnierze przednie i tylne używane do szybkiego montażu siłowników, które w układach pakowania odgrywają kluczową rolę w sortowaniu, zamykaniu, etykietowaniu opakowań. Łapy MS1 w wersji aluminiowej sprawdzają się w obszarach o wysokiej higienie, ponieważ są łatwe do czyszczenia.

Urządzenia dozujące – precyzyjne pozycjonowanie siłownika, który dozuje płyny czy sypkie produkty. Kołnierz daje płaskie, pewne mocowanie, ułatwiając szybki demontaż przy cyklicznych myciach i dezynfekcjach.

Transportery – łapy montowane wzdłuż linii transportowych zapewniają stabilne łożyskowanie siłownika, odpowiedzialnego za przesuw czy obrót towarów.

2. Branża chemiczna i farmaceutyczna

Reaktory, mieszalniki – kołnierz tylny lub przedni używany do przymocowania siłownika sterującego zaworem odcinającym czy klapą rewizyjną. Ważne jest tu bezpieczeństwo i odporność na korozję; stąd czasem wybiera się kołnierze ze stali nierdzewnej.

Linie dozowania i napełniania – łapa MS1 (często w aluminium) montuje siłownik, który otwiera lub zamyka zawory dozujące środki chemiczne, farmaceutyczne, stężone roztwory. Zapewnia dokładne osiowanie, co przekłada się na precyzję napełniania.

3. Automatyka i robotyka

Układy pick-and-place – kołnierze przednie montowane na ramie robota, pozwalają na szybką wymianę siłownika manipulatora w razie awarii. Łapy wysokie (MS1 w wersji wzmocnionej) dają siłownikowi odpowiedni prześwit, by unikać kolizji z innymi elementami robota.

Maszyny montażowe – w branży elektronicznej, przy produkcji PCB, siłowniki obsługują dociski i przesuw. Kołnierz lub łapa umożliwia ograniczenie masy i wielkości konstrukcji, co poprawia dynamikę całej maszyny.

4. Przemysł motoryzacyjny

Linie spawalnicze – kołnierze i łapy stosowane do mocowania siłowników zaciskowych, które precyzyjnie utrzymują elementy karoserii w trakcie zgrzewania. Od solidności mocowania zależy jakość i powtarzalność spawu.

Manipulatory i dociski – w procesach montażu silników czy wnętrz pojazdów, siłowniki regulują położenie detali. Kołnierz zapewnia wysoką sztywność, co jest kluczowe przy większych siłach generowanych przez siłownik (np. D125–D160).

5. Maszyny rolnicze i budowlane

Układy odchylania i klapy – w mniejszych maszynach rolniczych (do sortowania ziarna czy dozowania pasz) siłowniki pneumatyczne często zastępują hydrauliczne, zwłaszcza w lżejszych aplikacjach. Łapy MS1 pozwalają na stabilny montaż w miejscach narażonych na drgania czy zapylenie.

Elementy regulacyjne – kołnierze używane w systemach podnoszących, regulujących położenie platform, osłon bądź wizjerów w kabinach.

6. Linia produkcyjna w branży drzewnej i papierniczej

Prasy do oklein, formatyzerko-pił – siłowniki dociskowe (np. D80 czy D100) potrzebują solidnej łapy, by przenosić duże siły docisku drewna.

Maszyny do papieru – w rolkach, przewijarkach, systemach napinania wstęgi. Kołnierz przedni lub tylny zapewnia szybkie przytwierdzenie siłownika sterującego napięciem.

7. Projekty prototypowe i laboratoryjne

Badania R&D nierzadko wymagają częstego przezbrajania i zmian konfiguracji. Kołnierz i łapa mocująca są tu niezastąpione, bo pozwalają na wielokrotne przykręcanie i odkręcanie siłownika bez zniszczenia konstrukcji. Standard CNOMO zapewnia elastyczność, a aluminium nie obciąża nadmiernie stołów laboratoryjnych.

8. Korzyści płynące z użycia kołnierzy i łap

Standaryzacja: Łatwość w zamawianiu, wymianie i serwisie.

Bezpieczeństwo: Pewne przeniesienie sił, zmniejszone ryzyko obluzowania czy uszkodzenia.

Elastyczność projektowa: Współpraca z różnorodnymi siłownikami i możliwość ustawiania w różnych orientacjach.

Oszczędność czasu: Szybki montaż i demontaż napędów w razie potrzeby (konserwacja, naprawy).

9. Montaż w środowiskach nietypowych

Czyste pomieszczenia (cleanroom): Często wybiera się kołnierze czy łapy z aluminium lub nierdzewne, zapewniające minimalną emisję cząstek.

Temperatury podwyższone: Trzeba sprawdzić, czy materiał (żeliwo, aluminium) zachowuje parametry przy danej temperaturze. Kołnierz przy siłowniku pracującym np. w okolicach pieca może wymagać dodatkowej izolacji cieplnej.

Przy wyborze akcesoriów do siłowników CNOMO (D32–D200), takich jak kołnierze i łapy MS1, kluczowe jest zrozumienie ich danych technicznych. Obejmują one wymiary, materiały, obciążenia, tolerancje i inne parametry warunkujące kompatybilność z danym siłownikiem i spełnienie wymogów aplikacji.

1. Wymiary główne

Średnica otworu głównego (ØD): Dopasowana do zewnętrznej średnicy korpusu siłownika (np. ~32, ~40, ~50, ~63, ~80, ~100, ~125, ~160, ~200 mm). Zapewnia minimalny luz, aby siłownik wszedł pewnie, bez zacięć.

Rozstaw otworów montażowych (np. E, L, TG, TR dla kołnierzy; AH, AT, AU dla łap): Te parametry decydują o tym, czy kołnierz/łapa pasuje idealnie do siłownika i do konstrukcji maszyny.

Wysokość całkowita: Istotna zwłaszcza przy łapach – określa, na jakim poziomie względem płaszczyzny montażowej będzie znajdował się siłownik.

2. Tolerancje i pasowania

Tolerancja otworu: Zwykle H7, H8, H11 (w zależności od producenta), co gwarantuje właściwe spasowanie z siłownikiem.

Dopuszczalne odchylenie osiowe: Kołnierz lub łapa muszą precyzyjnie utrzymać siłownik w osi, minimalizując nieosiowość i ryzyko przyspieszonego zużycia uszczelnień.

3. Materiały

Żeliwo (dla wielu kołnierzy i łap w zakresie D32–D100):

Klasa np. EN-GJL-250 (żeliwo szare) bądź EN-GJS-500 (żeliwo sferoidalne).

Dobra odporność na ściskanie i wibracje.

Stal węglowa (często w kołnierzach do większych siłowników, np. D125–D200).

Aluminium (łapy MS1 w wersji lekkiej dla D32–D100, ewentualnie kołnierze do mniejszych siłowników).

4. Obciążenia i siły

Siła wzdłużna: Kołnierz/łapa ma za zadanie przenosić siłę generowaną przez tłoczysko, która może wynosić od kilku do kilkudziesięciu kiloniutonów (zależnie od ciśnienia i średnicy siłownika).

Siły boczne: Występują, gdy ruch tłoczyska nie jest idealnie osiowy lub gdy obciążenie ma charakter boczny. Dlatego kluczowe jest, by akcesorium było sztywne i nie poddawało się odkształceniom.

5. Standard CNOMO

Parametry geometryczne (położenie otworów, średnica, grubość) są ustalone przez tę normę. Dotyczy to także:

Rodzaju gwintu w otworach mocujących (np. M6, M8, M10 – w zależności od wymiaru).

Klasy wytrzymałości śrub: Minimalnie 8.8 przy większych siłach, by zapobiec zerwaniu gwintu.

6. Masa i gabaryty

Kołnierze i łapy do D32 czy D40 są niewielkie, mogą ważyć zaledwie kilkaset gramów.

D160 czy D200 to masywniejsze elementy, często przekraczające kilka kilogramów masy, szczególnie w wersji żeliwnej.

W aplikacjach zrobotyzowanych czy w manipulatorach kluczowa jest waga – stąd preferencja do aluminium, jeżeli siły nie są zbyt duże.

7. Montaż i rodzaj śrub

Liczba otworów: kołnierz MF1–MF2 miewa 4 lub 8 otworów, łapy zwykle 2–4 otwory w podstawie plus otwór centralny na korpus siłownika.

Śruby z łbem walcowym, stożkowym – w zależności od dostępnej przestrzeni.

Zalecany moment dokręcania: np. 20–25 Nm dla M6 (8.8), 35–40 Nm dla M8 (8.8), 60–70 Nm dla M10 (8.8). Możliwe korekty w zależności od klasy śruby.

8. Dodatkowe warianty

Niektóre modele łap i kołnierzy występują w wykonaniu „wysokim”, „odlew ciśnieniowy” (dla aluminium), czy z żeliwa sferoidalnego (bardziej wytrzymałe niż szare). Czasem producent ma w ofercie specjalne powłoki antykorozyjne (np. cynkowanie) lub malowanie proszkowe.

9. Warunki pracy

Temperatura: Typowo -20°C do +80°C, aczkolwiek pewne materiały (np. żeliwo) wytrzymują znacznie wyższe temperatury. Konieczne może być specjalne zabezpieczenie powłok w ekstremalnych warunkach (przy piecach, spawaniu).

Wilgotność i chemikalia: W spożywce i chemii kluczowa jest odporność na korozję. Aluminium bywa odporne na rdzewienie, ale w pewnych chemikaliach może się korodować lub utleniać w inny sposób. Żeliwo należy malować lub stosować wersję nierdzewną/stalową.

10. Certyfikaty i dokumentacja

CPP PREMA zazwyczaj dostarcza szczegółowe rysunki i tabele wymiarowe w katalogu (np. AH, AT, AU, E, L, L1, L2, TG, TR itp.). W ramach standaryzacji CNOMO zapewniona jest spójność geometryczna z siłownikami z tej samej normy. Niekiedy w warunkach specjalnych (np. spożywka) można oczekiwać deklaracji zgodności z normami higienicznymi.

Materiał, z jakiego wykonane są kołnierze i łapy mocujące (MS1), determinuje zdolność przenoszenia sił, odporność na drgania i korozję oraz masę końcowego wyrobu. W standardzie CNOMO D32–D200, CPP PREMA oferuje rozwiązania głównie w dwóch wariantach: żeliwo/stal (w tym węglowa, rzadziej nierdzewna) oraz aluminium (odlewy ciśnieniowe). Każdy z nich ma swoje charakterystyczne właściwości mechaniczne i zakres zastosowań.

1. Żeliwo

Żeliwo szare (np. EN-GJL-250):

Bardzo dobre tłumienie drgań, często pożądane w intensywnie pracujących maszynach.

Wysoka wytrzymałość na ściskanie, co jest kluczowe w przenoszeniu sił wzdłużnych siłownika.

Możliwa podatność na korozję, dlatego łapy lub kołnierze są nieraz malowane proszkowo.

Żeliwo sferoidalne (np. EN-GJS-500):

Jeszcze lepsza wytrzymałość zmęczeniowa w porównaniu z żeliwem szarym.

Umożliwia cieńsze ścianki przy zachowaniu wysokiej sztywności.

Spotykane w większych siłownikach (D125–D200), gdzie obciążenia są znaczące.

2. Stal węglowa

Stosowana głównie w kołnierzach o dużych wymiarach (D125–D200), czasem w łapach dedykowanych aplikacjom ekstremalnym.

Możliwe różne klasy, np. S235, S355, a w mocno obciążonych – stopowe (np. 42CrMo4).

Często poddawana obróbce antykorozyjnej (malowanie, cynkowanie), by zwiększyć trwałość w warunkach wilgoci lub czynników chemicznych.

3. Aluminium

Stopy aluminium (np. EN AC-46000 w odlewaniu ciśnieniowym):

Niska masa, co redukuje bezwładność całego układu. Istotne w szybkich robotach czy przenośnikach.

Dobra odporność na korozję (naturalna warstwa tlenku).

Niższa wytrzymałość mechaniczna w zestawieniu z żeliwem przy tej samej grubości ścianki.

Anodowanie: Możliwe w celu poprawy twardości powierzchni i odporności korozyjnej, choć nie zawsze stosowane standardowo.

4. Inne tworzywa (rzadziej)

Stal nierdzewna: Spotykana w specjalnych aplikacjach spożywczych i farmaceutycznych, gdzie wymagana jest pełna odporność na korozję i rygorystyczna higiena. Koszt jest jednak wyższy.

Kompozyty, polimery: Nadal niszowe w kontekście łap i kołnierzy do siłowników CNOMO, choć w niektórych lekkich aplikacjach prototypowych mogą się pojawiać.

5. Obróbka i procesy wytwarzania

Odlewanie (żeliwo, aluminium):

Tworzenie surowego kształtu w formach, a następnie obróbka wykańczająca (wiercenie, frezowanie, gwintowanie).

Kluczowe jest kontrolowanie jakości odlewu (pory, wtrącenia) – decyduje to o wytrzymałości zmęczeniowej.

Spawanie i frezowanie (w przypadku niektórych konstrukcji stalowych):

Blacha stalowa może zostać zespawana w kształt kołnierza czy łapy, potem sfrezowana, wyszlifowana. To rzadziej stosowane przy standardowych akcesoriach CNOMO.

6. Powłoki ochronne

Malowanie proszkowe: Tworzy estetyczną i mocną powłokę, powszechne w łapach żeliwnych. Dostępne różne kolory (zwykle odcienie szarości lub czarne).

Cynkowanie galwaniczne: W kołnierzach stalowych lub elementach, gdzie minimalizuje się koszty.

Chromowanie, niklowanie: Rzadziej, w celach dekoracyjnych i zabezpieczających w bardziej wymagających branżach (np. spożywcza).

7. Trwałość i odporność zmęczeniowa

Żeliwo: Bardzo dobre zachowanie przy drganiach, ale w razie pęknięcia trudno je naprawić (spawanie żeliwa jest kłopotliwe).

Aluminium: Wyższa podatność na odkształcenia sprężyste, co bywa korzystne przy mikrodrganiach, jednak długotrwałe obciążenia udarowe mogą powodować mikropęknięcia.

Stal: Jeśli łapa/kołnierz jest ze stali, to z reguły zapewnia bardzo wysoką granicę plastyczności i nośność.

8. Kryteria wyboru

Obciążenia i siły: Duży siłownik (D160–D200) – raczej żeliwo lub stal. Mały (D32–D63) – aluminium może wystarczyć.

Warunki otoczenia: Wilgoć, chemikalia → preferencja dla aluminium lub zabezpieczonego żeliwa/stali.

Masa: W aplikacjach mobilnych i robotyce – aluminium ma przewagę nad cięższym żeliwem.

Koszty: Aluminium bywa droższe w formie odlewów ciśnieniowych, ale przy masowej produkcji i zapotrzebowaniu na lekką konstrukcję może być jedynym sensownym rozwiązaniem.

9. Recykling i ekologia

Zarówno żeliwo, jak i aluminium można ponownie przetapiać, co ogranicza wpływ na środowisko. Oba materiały cieszą się wysokim wskaźnikiem recyklingu w przemyśle. W dobie rosnącej świadomości ekologicznej to istotny czynnik, szczególnie dla firm kładących nacisk na gospodarkę cyrkularną.

10. Perspektywy rozwoju

Nowe stopy aluminium: Coraz trwalsze i lżejsze, mogą z czasem wypierać tradycyjne żeliwo w niektórych zastosowaniach.

Rozwiązania hybrydowe: Wzmocnienia z kompozytów lub stali wewnątrz odlewów aluminiowych.

Druk 3D metali: Choć jeszcze mało praktykowany w produkcji masowej kołnierzy i łap, może w przyszłości zyskać znaczenie przy projektach niestandardowych.

Poprawny montaż kołnierzy i łap MS1 do siłowników pneumatycznych CNOMO (D32–D200) ma decydujące znaczenie dla niezawodności i długiej eksploatacji całego układu napędowego. Poniższe wskazówki, oparte na dobrych praktykach inżynieryjnych i rekomendacjach producenta (CPP PREMA), pozwolą uniknąć błędów mogących skutkować awarią czy szybszym zużyciem siłownika.

1. Przygotowanie stanowiska i narzędzi

Klucze i wkrętaki: Dopasowane do rozmiaru śrub i nakrętek (np. M6, M8, M10).

Klucz dynamometryczny: Dla precyzyjnego dokręcenia i eliminacji ryzyka przeciągnięcia gwintu.

Środki czystości: Rozpuszczalnik, sprężone powietrze, ściereczki do usuwania wiórów i zanieczyszczeń.

Ochrona osobista: Okulary, rękawice – zwłaszcza przy manewrowaniu ciężkimi kołnierzami/łapami (np. żeliwnymi).

2. Weryfikacja zgodności wymiarów

Dobór akcesorium: Sprawdź, czy wybrany kołnierz/łapa jest przeznaczony do odpowiedniego rozmiaru siłownika (D40, D63, D100 itp.).

Dopasowanie otworu głównego: Upewnij się, że średnica kołnierza/łapy jest zgodna ze średnicą korpusu siłownika.

Rozstaw i średnica otworów montażowych: Zobacz, czy będą kompatybilne z konstrukcją maszyny (profil, płyta, rama).

3. Montaż kołnierza

Krok po kroku:

Nałóż kołnierz na przednią lub tylną pokrywę siłownika (zależnie od wymagań projektu).

Ustaw orientację tak, by otwory montażowe kołnierza odpowiadały zamierzonym pozycjom śrub w maszynie.

Upewnij się, że kołnierz przylega całą powierzchnią do pokrywy siłownika, bez szczelin.

Przykręć kołnierz do siłownika (o ile wymagane są śruby w samej pokrywie siłownika) – w niektórych wariantach wystarczy jedynie docisk siłownika po wkręceniu nakrętki kontrującej (gdy korpus ma odpowiedni występ gwintowany).

Przymocuj kołnierz do konstrukcji, wkręcając śruby przez otwory. Dokręcaj w sekwencji krzyżowej, aby równomiernie rozłożyć nacisk.

4. Montaż łapy MS1

Krok po kroku:

Włóż korpus siłownika w otwór łapy, sprawdzając, czy pasuje bez nadmiernego luzu.

Upewnij się, że oś siłownika jest prostopadła do podstawy łapy (lub do osi śrub, zależnie od konstrukcji).

Wkręć śruby mocujące łapę do stołu/ramy. Jeśli to łapa wysoka, zwróć uwagę, czy nic nie koliduje pod nią.

Sprawdź równoległość i osiowość siłownika względem ruchu tłoczyska. Niektóre siłowniki mają w korpusie nacięcia, które powinny pasować do kształtu wewnętrznego łapy.

5. Osiowanie i regulacja

Pomiar: Zweryfikuj, czy siłownik jest w osi z odbiornikiem ruchu (np. dźwignią, stołem, przesuwem). Nieosiowość powoduje nadmierne siły boczne i skraca żywotność uszczelnień.

Korekta: W razie wykrycia odchyłek poluzuj śruby i wyreguluj położenie kołnierza/łapy. Następnie dokręć ponownie.

Blokada: Jeśli aplikacja jest narażona na wibracje, warto użyć podkładek sprężystych lub środków do zabezpieczenia gwintów (np. Loctite).

6. Podłączenie i test ruchu

Podłącz zasilanie powietrzem – pamiętając o zasadach BHP (zamknięty zawór, brak ciśnienia w układzie).

Uruchom siłownik w ruchu jałowym (bez obciążenia), sprawdzając, czy nie ma tarcia, wibracji ani nadmiernych hałasów.

Wykonaj kilka cykli pełnego skoku, obserwując, czy kołnierz/łapa pozostaje stabilny, a siłownik nie jest przyciśnięty pod kątem.

7. Dokręcenie śrub właściwym momentem

Zalecenia producenta: Dla M8 w klasie 8.8 można przyjąć ~25–30 Nm, dla M10 w klasie 8.8 ~45–50 Nm itp.

Klucz dynamometryczny: Aby uniknąć zbyt mocnego dociągania, co mogłoby spowodować pęknięcie odlewu (w przypadku aluminium) czy zerwanie gwintu.

Rozkład: Dokręcaj w sposób symetryczny, np. krzyżowo, by uniknąć wygięcia akcesorium w trakcie mocowania.

8. Sprawdzanie szczelności i bezpieczeństwa

Kołnierz sam w sobie nie stanowi elementu uszczelniającego, ale jego montaż wpływa na to, czy siłownik jest dociśnięty do pokryw we właściwy sposób (zwłaszcza w wariantach, gdzie siłownik ma uszczelki przy korpusie).

Upewnij się, że siłownik nie ma nieszczelności w okolicy kołnierza (np. w odlewach aluminiowych nie występują pory, przez które mogłoby ulatywać powietrze).

9. Konserwacja i serwis

Okresowe dokręcanie: Co pewien czas (np. co 3–6 miesięcy) sprawdź, czy śruby się nie poluzowały.

Czyszczenie: W środowiskach o dużej ilości zanieczyszczeń (pył, oleje, smary) staraj się regularnie usuwać brud, by uniknąć korozji i ułatwić odkręcanie w razie serwisu.

Ewentualne uszkodzenia: Jeśli kołnierz/łapa pękła, w większości przypadków konieczna jest wymiana – próby spawania żeliwa czy aluminium nie zawsze dają pożądaną wytrzymałość.

10. Najczęstsze błędy montażowe

Niewłaściwy dobór rozmiaru: Korpus siłownika nie pasuje do otworu łapy/kołnierza, co powoduje duże luzy bądź nie mieści się w ogóle.

Zaniedbanie osiowania: Efektem jest przyspieszone zużycie tłoczyska, uszczelnień i skrócenie żywotności całego układu.

Przekręcanie śrub: Niedostateczne lub nadmierne dokręcenie prowadzi do rozszczelnienia, poluzowania w ruchu albo nawet pęknięcia odlewu.

Brak sprawdzenia warunków pracy: Użycie aluminiowej łapy w aplikacji narażonej na duże obciążenia dynamiczne bywa ryzykowne.

Poniżej zebrano odpowiedzi na najczęstsze pytania dotyczące kategorii „Łapy i kołnierze” od CPP PREMA, przeznaczonych do siłowników pneumatycznych CNOMO (D32–D200). Obejmują one zarówno kwestie wyboru rozmiaru, materiału, montażu, jak i różne scenariusze eksploatacji.

Pytanie 1: Czy mogę użyć kołnierza od innego producenta z siłownikiem CNOMO?

Tak, zasada CNOMO polega na unifikacji wymiarów. Jeśli kołnierz spełnia wytyczne danej średnicy siłownika, teoretycznie powinien pasować. Jednak CPP PREMA gwarantuje dopasowanie i jakość wewnętrznych wymiarów, więc najlepiej korzystać z akcesoriów jednego dostawcy, by uniknąć niespodzianek w tolerancjach.

Pytanie 2: Kiedy wybrać łapę w wersji wysokiej zamiast standardowej?

Łapa wysoka (High Mount) bywa konieczna, gdy trzeba unieść siłownik nad elementami maszyny (np. przewodami, zaworami) lub zapewnić dostęp do spodu siłownika dla prac serwisowych. Różnica tkwi w wymiarze AH/L1, pozwalającym na większy prześwit.

Pytanie 3: Czy kołnierze są zawsze montowane od strony tłoczyska?

Niekoniecznie. Można użyć kołnierza przedniego (od strony tłoczyska) lub tylnego (od strony pokrywy końcowej) – zależy od konstrukcji i funkcji siłownika. Niekiedy kołnierz tylni jest niezbędny, by zaoszczędzić miejsce z przodu maszyny i zostawić tłoczysko wolne.

Pytanie 4: Na co zwrócić uwagę przy montażu łapy aluminiowej, by nie uszkodzić odlewu?

Przede wszystkim stosować zalecany moment dokręcania śrub i równomiernie je dociągać. Aluminium może być wrażliwe na punktowe naciski, więc unikajmy wkręcania śruby zbyt mocno tylko w jednym punkcie. Dobrą praktyką jest też użycie podkładek, by rozłożyć nacisk.

Pytanie 5: Czy mogę samodzielnie modyfikować otwory w kołnierzu, np. rozwiercając je?

Zaleca się tego unikać, ponieważ każda modyfikacja geometryczna może osłabić element, a producent nie będzie już mógł zagwarantować wytrzymałości. Jeśli potrzeba niestandardowego otworu, warto skonsultować się z CPP PREMA lub poszukać wariantu dedykowanego.

Pytanie 6: Jak często trzeba dokręcać śruby w łapie lub kołnierzu?

W typowych warunkach przemysłowych co 3–6 miesięcy warto sprawdzić moment dokręcenia. W ekstremalnych aplikacjach (wysokie drgania, intensywny ruch) – częściej. Taki przegląd jest standardową częścią prewencyjnego utrzymania ruchu.

Pytanie 7: Czy łapa z żeliwa sferoidalnego jest lepsza od łapy z żeliwa szarego?

Żeliwo sferoidalne zwykle ma wyższą wytrzymałość mechaniczną i lepszą odporność zmęczeniową niż szare. Jeżeli przewiduje się duże obciążenia lub wstrząsy, sferoidalne bywa wskazane. Jednak oba rodzaje żeliwa mogą być w pełni wystarczające w standardowych zastosowaniach.

Pytanie 8: Czy montaż kołnierza wpływa na uszczelnienia siłownika?

Kołnierz sam w sobie nie uszczelnia siłownika, niemniej niewłaściwe zamocowanie (przekoszenie) może powodować nierównomierne obciążenie uszczelnień i ich szybsze zużycie. Dlatego tak ważna jest poprawna osiowość podczas instalacji.

Pytanie 9: Co zrobić, jeśli kołnierz minimalnie nie pasuje do korpusu siłownika (np. 0,2 mm różnicy)?

Najpierw sprawdź, czy nie jest to wynik błędu w dokumentacji. Możesz spróbować delikatnie splanować otwór kołnierza, ale to może unieważnić gwarancję i wymaga dużej ostrożności. Zazwyczaj lepiej wymienić kołnierz na właściwy wymiar.

Pytanie 10: W jakich branżach najczęściej używa się łap wysokich?

W branży spożywczej (dla umożliwienia łatwego dostępu do sprzątania pod siłownikiem), w robotyce (kiedy siłownik musi być odsunięty od elementów sterujących), w przemyśle meblarskim (prasy dociskowe, formatyzery) czy przy dużych siłownikach, gdzie kluczowa jest przestrzeń na węże czy armaturę.

Pytanie 11: Czy kołnierz może być spawany do ramy maszyny?

Zwykle to się odradza, bo spawanie w miejscu styku kołnierza może wprowadzić deformacje i naprężenia. Zaleca się mocowanie śrubowe. Jedynie w rzadkich, niestandardowych sytuacjach inżynierowie mogą zdecydować się na spawanie, ale to wymaga odpowiedniego doświadczenia i uwzględnienia zmiany właściwości materiału.

Pytanie 12: Jakie są zalety aluminium przy kołnierzach?

Niska masa, dobra odporność korozyjna, łatwość obróbki. Sprawdza się tam, gdzie duża waga kołnierza byłaby niepożądana – np. w robotyce czy szybkich liniach montażowych. Wadą bywa mniejsza wytrzymałość i podatność na odkształcenia w skrajnych warunkach.

Pytanie 13: Czy do jednego siłownika można przymocować jednocześnie łapę i kołnierz?

Tak, np. kołnierz na przedniej pokrywie, łapa z tyłu (lub odwrotnie), jeśli konstrukcja tego wymaga (szczególnie w długich siłownikach, by zapewnić dwa punkty podparcia). Ważne, by zachować równoległość i poprawną osiowość.

Pytanie 14: Czy w łapach i kołnierzach można stosować wkładki antywibracyjne (np. gumowe)?

Tak, w niektórych aplikacjach montuje się gumowe lub poliuretanowe wkładki, by redukować hałas i przenoszenie drgań. Trzeba jednak pamiętać, że elastyczne podkładki mogą wprowadzać minimalne ruchy siłownika względem maszyny.

Pytanie 15: Czy kołnierz/łapa zawsze musi być dociągnięty do 100% zalecanego momentu?

Zaleca się stosowanie się do wytycznych producenta. Zbyt słabe dokręcenie grozi poluzowaniem podczas pracy, a zbyt duże – uszkodzeniem gwintu czy pęknięciem. Dopuszczalna jest niewielka tolerancja, ale generalnie lepiej trzymać się sugerowanego momentu.

Pytanie 16: Jaki wpływ na wybór akcesoriów ma ciśnienie robocze siłownika?

Im wyższe ciśnienie i większa średnica, tym większe siły. Dla D200 przy 10 bar siłownik generuje potężne obciążenia (kilkadziesiąt kN). Należy wtedy dobierać kołnierze i łapy o podwyższonej wytrzymałości (żeliwo, stal) oraz dbać o właściwe dokręcanie śrub.

Pytanie 17: Czy istnieją łapy specjalne, np. z regulacją kąta?

Standardowo MS1 nie ma takiej funkcji (łapa jest stałym kątownikiem). Jeżeli aplikacja wymaga regulacji kąta, stosuje się dodatkowe przegubowe elementy, ewentualnie projektuje się niestandardowe uchwyty.

Pytanie 18: Jak postępować, gdy łapa pęknie podczas ekstremalnego przeciążenia?

Siłownik należy natychmiast odłączyć. Sprawdzić, czy nie doszło do innych uszkodzeń. Wymienić łapę na nową, potencjalnie o wyższej wytrzymałości. Następnie przeanalizować, czy warunki pracy (ciśnienie, siły boczne) nie przekraczają dopuszczalnych norm.

Pytanie 19: Czy można podmienić łapę MS1 aluminiową na żeliwną (ta sama średnica)?

Tak, o ile wymiary otworu i rozstaw otworów montażowych się zgadzają. W standardzie CNOMO rozmiar pasuje do siłownika. Różnica tkwi w materiale. Taka wymiana ma sens, gdy wzrosły wymagania wytrzymałościowe bądź aplikacja narażona jest na większe udary.

Pytanie 20: Jak uniknąć korozji na styku łapy/kołnierza z siłownikiem?

Stosować powłokę antykorozyjną na samym akcesorium (malowanie proszkowe, anodowanie itp.), a także okresowo usuwać wilgoć i zanieczyszczenia. W środowiskach silnie korozyjnych najlepiej sprawdza się aluminium lub stal nierdzewna, ewentualnie powłoki ocynk.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści