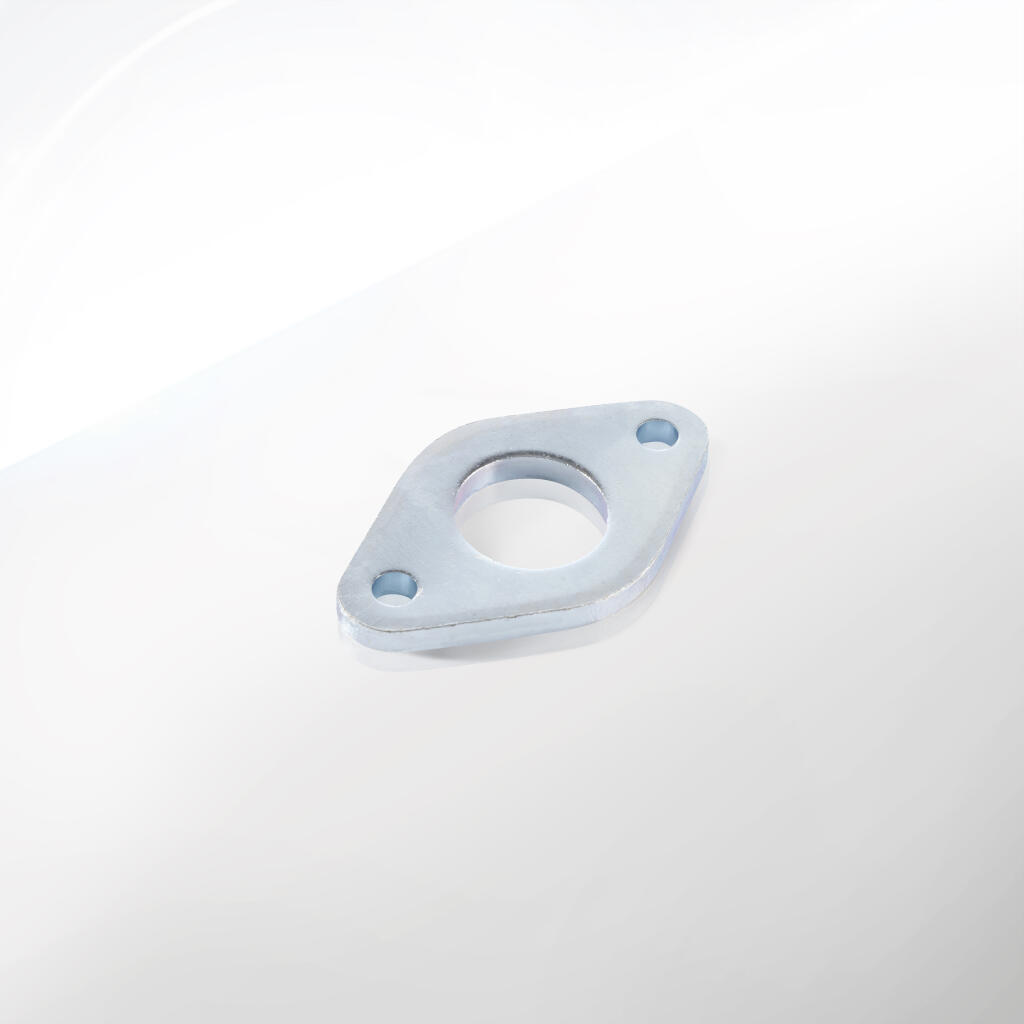

Kołnierze

10.007C.04.

Kołnierz z nakrętką M22x1,5 do siłownika pneumatycznego D20/25 ISO6431

11,70 zł netto

14,39 zł brutto

10.007A.04.

Kołnierz z nakrętką M16x1,5 do siłownika pneumatycznego D12/16 ISO6431

11,70 zł netto

14,39 zł brutto

Główną ideą przyświecającą tworzeniu kołnierzy marki CPP PREMA jest maksymalna stabilność i pewność połączeń. Projektanci zwrócili uwagę na zgodność z wymogami norm ISO, zwłaszcza w obszarze siłowników pneumatycznych. Dzięki temu odbiorca może być pewien, że elementy montażowe będą idealnie dopasowane do większości typowych aplikacji przemysłowych. Firma CPP PREMA dąży do ciągłego rozwoju. Inwestuje w nowe technologie i prowadzi badania, które pozwalają na ulepszanie produktów pod kątem wytrzymałości, odporności na zużycie oraz wydajności.

W skład prezentowanej kategorii wchodzą trzy typy produktów:

1. Kołnierz z nakrętką M16x1,5 do siłownika pneumatycznego D12/16 ISO6431.

2. Kołnierz z nakrętką M22x1,5 do siłownika pneumatycznego D20/25 ISO6431.

3. Kołnierz D 20/D 25 ISO bez nakrętki – produkt umożliwiający samodzielne zastosowanie różnego rodzaju nakrętek w zależności od wymogów systemowych.

Każdy z tych kołnierzy służy do mocowania siłownika w maszynie lub innym urządzeniu przemysłowym. Stabilne i trwałe mocowanie stanowi fundament poprawnej pracy siłowników pneumatycznych. Niewłaściwie dobrane lub zamontowane kołnierze mogą wpływać na skrócenie żywotności siłownika albo powodować awarie całego układu. Dlatego tak istotne jest dopasowanie wymiarów i rodzaju materiałów do konkretnych potrzeb aplikacji.

Firma CPP PREMA zapewnia, że każdy kołnierz przeszedł rygorystyczne testy wytrzymałościowe. Podczas projektowania i wytwarzania stosuje się nowoczesne metody obróbki oraz kontroli jakości. Dzięki temu uzyskane elementy posiadają wymaganą precyzję wymiarową oraz wytrzymałość na obciążenia mechaniczne. Wysoka jakość wykonania przekłada się na możliwość dłuższej eksploatacji przy zachowaniu bezpieczeństwa użytkowania. Użytkownicy doceniają też odporność produktów na korozję oraz inne niekorzystne czynniki środowiskowe.

Ważnym aspektem jest łatwość montażu kołnierzy i nakrętek. Projektanci CPP PREMA zadbali o czytelne instrukcje oraz precyzyjnie wykonane otwory montażowe. Dzięki temu skraca się czas instalacji i ogranicza do minimum ryzyko popełnienia błędu. Producent proponuje także różne warianty materiałów – od typowych stali węglowych po wersje kwasoodporne czy nierdzewne. Zależnie od otoczenia pracy siłownika, można wybrać taki kołnierz, który będzie najodpowiedniejszy do danego środowiska.

Elementy Kołnierz z nakrętką M16x1,5 i Kołnierz z nakrętką M22x1,5 różnią się przede wszystkim rozmiarem i gwintem, co determinuje ich użycie w konkretnym typie siłowników (od D12/16 do D20/25). Z kolei wariant Kołnierz D 20/D 25 ISO bez nakrętki pozwala na większą elastyczność, jeśli chodzi o dobór gwintu czy rodzaju nakrętki. W ten sposób producent wychodzi naprzeciw różnorodnym potrzebom branży przemysłowej, w której występują siłowniki MINI o różnych średnicach i parametrach pracy.

Kołnierze i nakrętki od CPP PREMA to nie tylko kompatybilność z normami ISO, ale również z innymi standardami, które często pojawiają się w różnych krajach. Dzięki temu przedsiębiorstwa korzystające z wielu typów siłowników mogą liczyć na spójny i standaryzowany asortyment części zamiennych. Takie podejście ogranicza koszty magazynowania oraz zwiększa elastyczność produkcji, bo w razie konieczności wymiany uszkodzonego elementu nie trzeba długo szukać odpowiedniego zamiennika.

Bardzo ważnym atutem tych produktów jest wsparcie techniczne oferowane przez producenta. CPP PREMA nie ogranicza się jedynie do sprzedaży elementów, ale zapewnia też doradztwo w zakresie doboru oraz eksploatacji. Dział wsparcia technicznego pomaga klientom w rozwiązywaniu problemów montażowych oraz w doborze właściwego produktu, uwzględniając warunki pracy i specyfikę danej instalacji. Takie indywidualne podejście znacznie zwiększa satysfakcję klientów i przekłada się na pozytywne opinie o marce.

Warto również wspomnieć o możliwości personalizacji produktów. Jeżeli klient potrzebuje innego rozstawu otworów bądź niestandardowego wykonania materiałowego, firma jest w stanie dostosować projekt do konkretnych wymagań. Taka elastyczność ma ogromne znaczenie w przemyśle, gdzie często spotyka się nietypowe warunki eksploatacji lub niestandardowe maszyny wymagające dedykowanych rozwiązań.

Kołnierze i nakrętki do siłowników pneumatycznych MINI serii D12–D25 znajdują niezwykle szerokie zastosowanie w wielu sektorach przemysłu. Te elementy montażowe spełniają kluczową funkcję w utrzymaniu siłownika w stabilnej pozycji i umożliwiają przenoszenie obciążeń na konstrukcję maszyny czy urządzenia. W niniejszej sekcji przyjrzymy się dokładniej, w jakich branżach i w jakich warunkach pracy kołnierze CPP PREMA okazują się niezastąpione.

Przemysł spożywczy stanowi jedno z głównych miejsc, w których zastosowanie mają siłowniki pneumatyczne. W maszynach do pakowania produktów żywnościowych, przy liniach rozlewniczych czy urządzeniach dozujących, precyzyjne i bezpieczne mocowanie siłownika to kwestia pierwszorzędna. W tym środowisku występuje często duża wilgotność, wahania temperatur i konieczność zachowania wysokich standardów higieny. Kołnierze z nakrętkami, wykonane z materiałów odpornych na korozję, zapewniają pewne mocowanie i jednocześnie są łatwe w utrzymaniu w czystości. Dzięki temu linie produkcyjne działają bez przestojów, a potencjalne ryzyko awarii zostaje zminimalizowane.

Przemysł motoryzacyjny także często sięga po siłowniki pneumatyczne różnej wielkości, szczególnie w procesach montażu, lakierowania czy logistycznego transportowania elementów. W tych zastosowaniach siłowniki muszą być umieszczone w sposób pozwalający na przeniesienie dużych obciążeń dynamicznych. Kołnierz z nakrętką M16x1,5 lub M22x1,5 ułatwia utrzymanie siłownika w stabilnym położeniu, eliminując wibracje czy przesunięcia. To z kolei przekłada się na większą precyzję i powtarzalność operacji na linii produkcyjnej.

Branża farmaceutyczna i medyczna wymaga bardzo wysokiej czystości i sterylności. Siłowniki pneumatyczne z kołnierzami używane są w urządzeniach pakujących, maszynach do napełniania fiolek czy aparaturze laboratoryjnej. Kołnierze bez nakrętek oferują elastyczność w doborze rodzaju i rozmiaru gwintu, co jest cenione w miejscach, gdzie częste zmiany oprzyrządowania są normą. W tym środowisku ważna jest też odporność na środki czyszczące, co gwarantuje bezpieczeństwo oraz zgodność z regulacjami sanitarnymi.

Linie automatyki przemysłowej to kolejny obszar, gdzie siłowniki pneumatyczne z kołnierzami i nakrętkami robią znaczną różnicę. Wszelkie systemy przenoszenia i sortowania części, a także zautomatyzowane stanowiska montażowe korzystają z siłowników, aby zapewnić precyzyjne ruchy i optymalną synchronizację procesów. Kołnierz z nakrętką M22x1,5 do siłownika D20/25 pozwala na przenoszenie większych sił, co jest potrzebne w bardziej obciążonych zastosowaniach automatyki. Tym samym zwiększa się niezawodność całej linii produkcyjnej i obniża poziom hałasu czy wibracji.

Nie można zapomnieć o przemyśle chemicznym. Tu urządzenia często pracują w kontakcie z substancjami agresywnymi czy żrącymi. Dlatego kluczowym kryterium staje się odporność materiału na korozję, a także kompatybilność z danym medium. Kołnierze i nakrętki, które można wykonać w wersji kwasoodpornej, sprawdzają się idealnie w instalacjach, gdzie liczy się niezawodność i długi czas eksploatacji. Siłowniki pneumatyczne montowane w tak trudnych warunkach muszą być chronione przez solidne elementy złączne, aby uniknąć awarii i wycieków substancji szkodliwych.

Sektor energetyczny i związane z nim obiekty, takie jak elektrownie, kotłownie czy instalacje przesyłowe, również wykorzystują siłowniki pneumatyczne w szeregu aplikacji. W tych miejscach często panują wysokie temperatury, występują drgania oraz możliwość wystąpienia gwałtownych zmian ciśnienia. Odpowiednio zaprojektowane kołnierze do siłowników MINI D12–D25 dają gwarancję, że urządzenie pozostanie w bezpiecznym położeniu nawet przy bardzo trudnych warunkach pracy. To zmniejsza ryzyko przestojów oraz kosztownych napraw.

Branża transportowa z kolei wykorzystuje siłowniki do sterowania drzwiami, rampami załadunkowymi czy systemami blokad. Kołnierze montażowe w takich aplikacjach powinny być możliwie najlżejsze, ale zarazem wytrzymałe na duże przeciążenia. Tutaj świetnie sprawdzają się produkty wykonane z lekkich stopów aluminium i stali chromowanej. Dzięki temu można zachować niski ciężar pojazdu lub urządzenia, co pozytywnie wpływa na zużycie paliwa bądź energii.

Wreszcie, branża budowlana używa siłowników pneumatycznych do zadań związanych z formowaniem elementów, w maszynach do produkcji betonu czy urządzeniach do obróbki drewna. Kołnierze i nakrętki muszą być odporne na pył, uderzenia i możliwe zanieczyszczenia. Stal węglowa lub wersja kwasoodporna, w zależności od środowiska pracy, zapewnia oczekiwane parametry trwałości i bezpieczeństwa.

Zastosowania kołnierzy sięgają również edukacji i laboratoriów, w których często testuje się prototypowe rozwiązania automatyki. Dzięki standaryzacji i zgodności z ISO6431, studenci i inżynierowie mogą bez trudu montować siłowniki i eksperymentować z nowymi systemami. Łatwość wymiany nakrętek i elastyczność doboru gwintów sprawia, że kołnierz z nakrętką M16x1,5 bądź M22x1,5 bywa wykorzystywany w projektach badawczych, gdzie ważna jest możliwość szybkiej zmiany konfiguracji.

Dane techniczne odgrywają kluczową rolę przy doborze i stosowaniu kołnierzy oraz nakrętek do siłowników pneumatycznych MINI serii D12–D25. W tej sekcji przedstawiamy szczegółowe informacje na temat specyfikacji, które pomogą wybrać właściwy produkt, dopasowany do określonych wymagań.

Wymiary i gwinty

- Kołnierz z nakrętką M16x1,5: dedykowany do siłowników o średnicy D12/16, zgodnych z normą ISO6431.

- Kołnierz z nakrętką M22x1,5: przeznaczony do siłowników o średnicy D20/25.

- Kołnierz D 20/D 25 ISO bez nakrętki: zapewnia elastyczność w zakresie doboru gwintu. Można samodzielnie dobrać nakrętkę M22x1,5 (lub inną kompatybilną), co pozwala dostosować rozwiązanie do wymogów aplikacji.

Wszystkie kołnierze zostały zaprojektowane tak, aby współpracować z siłownikami normy ISO 6431, co oznacza, że zachowano standardowe rozstawy otworów montażowych i wymiary pasujące do typowych konstrukcji maszyn. Oznaczenia na rysunkach technicznych (takie jak L, M, SW czy UF) odzwierciedlają kluczowe parametry geometryczne, które należy uwzględnić przy projektowaniu i montażu.

Tolerancje i precyzja wykonania

Kołnierze CPP PREMA są wytwarzane z zachowaniem wysokiej precyzji wymiarowej, zgodnie z odpowiednimi normami jakości. Tolerancje otworów montażowych pozwalają na pewne i stabilne osadzenie śrub, a jednocześnie ułatwiają montaż bez potrzeby dodatkowych modyfikacji. Powierzchnie przylegające do siłownika są obrobione z dużą dokładnością, dzięki czemu uzyskuje się równomierne przyleganie i brak luzów w układzie.

Zakres temperatur i warunki pracy

Elementy te standardowo mogą pracować w szerokim zakresie temperatur, typowo od –20°C do +80°C, co odpowiada większości zastosowań przemysłowych. Na życzenie klienta lub w przypadku zastosowań w skrajnych warunkach (np. dużo wyższe temperatury albo bardzo niskie), możliwe jest zamówienie wersji specjalnych o dodatkowo wzmocnionej odporności. W takich przypadkach stosowane są odpowiednie materiały i powłoki chroniące metal przed odkształceniami i korozją.

Nośność i obciążenia

Każdy kołnierz zaprojektowano w taki sposób, aby przenosił obciążenia typowe dla siłowników MINI D12–D25. Kołnierz z nakrętką M16x1,5 idealnie sprawdzi się w aplikacjach o średnich obciążeniach, natomiast wariant M22x1,5 jest przystosowany do większych sił, które mogą pojawić się przy średnicach D20/25. W kartach katalogowych producenta dostępne są szczegółowe wykresy obciążeń, uwzględniające parametry robocze siłownika (ciśnienie zasilania, prędkość pracy, długość skoku). Dzięki temu inżynier czy projektant może w prosty sposób dobrać odpowiednie akcesorium, by zapewnić bezpieczeństwo i długą żywotność.

Materiały wykonania i warstwy ochronne

W standardowym wykonaniu kołnierze i nakrętki wytwarza się z wysokiej jakości stali węglowej lub stali nierdzewnej, w zależności od potrzeb. Często stosuje się również powłoki galwaniczne, np. ocynk, który dodatkowo chroni przed korozją. Dostępne są także wersje w pełni kwasoodporne, przeznaczone do najbardziej wymagających środowisk. Dobór materiału ma kluczowe znaczenie w miejscach narażonych na działanie czynników chemicznych, wilgoci czy wysokich temperatur.

Standardy i certyfikaty

Firma CPP PREMA dba o zgodność swoich produktów z normami ISO, co gwarantuje uniwersalność i kompatybilność z szeroką gamą siłowników i rozwiązań przemysłowych. Dodatkowo każdy element może być wyprodukowany zgodnie z wymogami branżowymi, takimi jak ATEX (w przypadku stref zagrożonych wybuchem) czy FDA (przemysł spożywczy i farmaceutyczny). Szczegółowe dane na temat dostępnych certyfikatów znajdują się w dokumentacji dołączonej do produktu.

Wskazówki projektowe

Przy doborze kołnierza należy uwzględnić m.in. siły działające w osi siłownika, obciążenia boczne, możliwe wibracje oraz częstotliwość pracy. Zaleca się, aby maksymalne obciążenia nie przekraczały 70–80% wartości granicznych podanych w katalogu. Taka rezerwa zwiększa bezpieczeństwo i wydłuża czas bezawaryjnej pracy. Dodatkowo, jeśli w systemie występują dynamiczne uderzenia lub często zmienia się kierunek obciążeń, warto rozważyć wariant wzmocniony, z grubszą płytą kołnierzową lub specjalną powłoką antykorozyjną.

Zgodność z akcesoriami dodatkowymi

Kołnierze do siłowników MINI można uzupełnić dodatkowymi elementami, takimi jak amortyzatory, zderzaki czy wsporniki boczne. Producent – CPP PREMA – w dokumentacji wskazuje, jakie akcesoria są zalecane do danego typu kołnierza. W ten sposób można zoptymalizować cały układ siłownik + kołnierz + nakrętka + inne elementy montażowe, uzyskując maksymalną efektywność i niezawodność.

Materiały konstrukcyjne wykorzystane w produkcji kołnierzy i nakrętek do siłowników pneumatycznych mają fundamentalne znaczenie dla trwałości oraz bezpieczeństwa całego systemu. W niniejszej sekcji omówimy najważniejsze aspekty związane z doborem materiałów, ich obróbką oraz wpływem na eksploatację.

Stal węglowa i jej zastosowanie

Stal węglowa jest powszechnie stosowanym materiałem do wytwarzania różnorodnych elementów maszyn, w tym kołnierzy do siłowników pneumatycznych. Zapewnia ona korzystny stosunek wytrzymałości do ceny, a przy tym jest relatywnie łatwa w obróbce. W standardowych warunkach przemysłowych, gdzie nie występuje agresywne środowisko chemiczne ani ekstremalne temperatury, kołnierze ze stali węglowej spisują się znakomicie. Dodatkowo można je poddawać różnym formom zabezpieczeń powierzchniowych, takim jak fosforanowanie, malowanie proszkowe lub ocynk. Każda z tych metod zwiększa odporność na korozję i wydłuża żywotność produktu.

Stal nierdzewna i kwasoodporna

W aplikacjach narażonych na działanie wilgoci, substancji chemicznych lub wysokiej temperatury, dobrym wyborem jest stal nierdzewna, np. gatunek 304 albo 316L. Tego typu materiały zapewniają wyjątkowo wysoką odporność korozyjną, co jest niezbędne w branży spożywczej, farmaceutycznej czy chemicznej. Wersje kwasoodporne mogą pracować w kontakcie z kwaśnymi czy zasadowymi substancjami bez ryzyka szybkiej degradacji. Co ważne, stal nierdzewna zachowuje gładką powierzchnię, którą łatwo utrzymać w czystości. To ogromna zaleta w miejscach, gdzie obowiązują rygorystyczne normy higieniczne.

Stopy aluminium

Choć w przypadku kołnierzy do siłowników MINI częściej wybiera się stal, czasem stosuje się także stopy aluminium. Aluminium wyróżnia się niezwykłą lekkością, dobrą odpornością na korozję (zwłaszcza po anodowaniu) oraz łatwością obróbki. W miejscach, gdzie liczy się ograniczenie masy całego układu albo zapewnienie przewodzenia ciepła, kołnierze aluminiowe stanowią korzystne rozwiązanie. Trzeba jednak pamiętać, że aluminium jest mniej wytrzymałe mechanicznie w porównaniu ze stalą, co ogranicza zastosowania do lżejszych warunków pracy.

Obróbka cieplna i jej znaczenie

Aby poprawić właściwości mechaniczne, takie jak twardość czy granica plastyczności, producent może poddawać elementy kołnierza różnym zabiegom obróbki cieplnej. Hartowanie, odpuszczanie czy nawęglanie stali węglowej to typowe przykłady. Takie procesy pozwalają osiągnąć wyższe parametry wytrzymałościowe, lecz równocześnie wiążą się z nieco wyższym kosztem produkcji. Dlatego inżynierowie firmy CPP PREMA zawsze starają się dobrać optymalny wariant do konkretnych zastosowań, uwzględniając zarówno wymagania eksploatacyjne, jak i cenę.

Powłoki ochronne

Stal węglowa, ale także nierdzewna czy stop aluminium, mogą być dodatkowo zabezpieczane powłokami galwanicznymi, np. cynkową, niklową bądź chromową. Powłoki te zwiększają odporność na ścieranie, korozję i wpływ środowiska. W branży spożywczej czy farmaceutycznej rosnącym zainteresowaniem cieszą się też powłoki antybakteryjne, które chronią powierzchnię przed rozwojem drobnoustrojów. Chociaż ten wariant jest mniej powszechny, bywa wymagany przy zachowaniu najwyższych standardów higienicznych.

Znakowanie materiałów

Firma CPP PREMA zwykle wyraźnie oznacza rodzaj materiału lub powłoki na wyrobie bądź w dołączonej dokumentacji. Dzięki temu służby utrzymania ruchu i montażyści mogą szybko zidentyfikować, jaki wariant został zastosowany i jakie są jego ograniczenia. Takie oznaczenia ułatwiają też zarządzanie magazynem części zamiennych, bo pozwalają uniknąć przypadkowego użycia nieodpowiedniego wariantu w krytycznych aplikacjach.

Dobór materiałów w zależności od branży

- Branża spożywcza i farmaceutyczna: preferuje się stal nierdzewną (AISI 304, 316L) lub wersje kwasoodporne.

- Przemysł chemiczny: stal kwasoodporna, ew. z dodatkowymi powłokami, odporna na konkretne substancje.

- Motoryzacja i automatyka: stal węglowa z ocynkiem bądź chromowaniem, ewentualnie stal nierdzewna w mocniej korozyjnym otoczeniu.

- Aplikacje lekkie: stopy aluminium, czasem zabezpieczone anodowaniem.

Przyszłość materiałów kompozytowych

Wraz z postępem technologicznym pojawiają się też rozważania o wprowadzaniu materiałów kompozytowych do produkcji elementów montażowych. Chociaż aktualnie kołnierze kompozytowe nie są jeszcze popularnym rozwiązaniem w dziedzinie siłowników pneumatycznych, można przypuszczać, że w przyszłości będą one testowane i rozwijane. Kompozyty pozwalają na uzyskanie bardzo korzystnego stosunku wytrzymałości do masy, jednak ich koszt wciąż bywa wysoki.

Wpływ materiałów na bezpieczeństwo

Wybór materiałów konstrukcyjnych znacząco wpływa na bezpieczeństwo pracy całego układu pneumatycznego. Siłownik, który jest źle przymocowany bądź zamontowany w nieodpowiednio wytrzymałym kołnierzu, może doprowadzić do niekontrolowanego ruchu, a nawet wypadku. Dlatego inżynierowie i projektanci instalacji przemysłowych zwracają szczególną uwagę na jakość oraz certyfikaty stosowanych elementów. Marka CPP PREMA, dbając o wysokie standardy, minimalizuje ryzyko awarii czy kolizji podczas eksploatacji.

Ekologia i zrównoważony rozwój

Kolejnym istotnym trendem jest ekologia. Coraz więcej firm stawia na materiały przyjazne środowisku, nadające się do recyklingu i niewymagające użycia szkodliwych substancji. Stal i aluminium wpisują się w ten nurt, ponieważ są w pełni przetwarzalne. Producent może też uwzględniać procesy obróbki i transportu w kontekście śladu węglowego, co staje się ważnym argumentem dla firm dążących do zrównoważonego rozwoju.

Montaż kołnierzy i nakrętek w siłownikach pneumatycznych to proces, który wymaga dbałości o szczegóły. Dokładność jest kluczowa, ponieważ od poprawnego zamocowania zależy bezpieczeństwo, wydajność oraz żywotność całego układu. Poniższa instrukcja zawiera krótkie zdania i aktywną stronę, co ułatwia jej zrozumienie.

Krok 1: Przygotowanie narzędzi i stanowiska

Upewnij się, że dysponujesz odpowiednimi kluczami i śrubokrętami. Wybierz klucze płaskie bądź oczkowe w rozmiarach pasujących do śrub i nakrętek (np. M16x1,5 czy M22x1,5). Zorganizuj miejsce pracy tak, aby było czyste i dobrze oświetlone. Zadbaj o stabilny blat lub stojak, na którym umieścisz siłownik w pozycji umożliwiającej wygodny dostęp do strefy montażu.

Krok 2: Weryfikacja kompatybilności

Przed rozpoczęciem montażu sprawdź zgodność kołnierza z wybranym siłownikiem MINI (D12/16 bądź D20/25) oraz poprawność gwintu (M16x1,5 albo M22x1,5). W przypadku kołnierza bez nakrętki upewnij się, że wybrana nakrętka ma odpowiedni gwint i rozmiar. Zwróć uwagę na dokumentację techniczną, w której znajdują się dopuszczalne zakresy obciążeń i momenty dokręcania.

Krok 3: Przygotowanie siłownika

Oczyść powierzchnie stykowe siłownika z ewentualnych zanieczyszczeń czy resztek poprzednich uszczelnień. Sprawdź, czy w strefie montażowej nie ma uszkodzeń mechanicznych, takich jak wgniecenia czy rysy. Skontroluj również elementy tłoczyska i obudowy, aby mieć pewność, że cały siłownik jest sprawny i gotowy do instalacji.

Krok 4: Montaż kołnierza

1. Pozycjonuj kołnierz na końcu siłownika, w miejscu przewidzianym do montażu (zwykle określonym przez producenta siłownika).

2. Włóż śruby mocujące przez otwory w kołnierzu, tak aby weszły w odpowiednie gniazda na korpusie siłownika.

3. Dokonaj wstępnego dokręcenia śrub krzyżowo, tzn. naprzemiennie w przeciwległych rogach, by równomiernie rozłożyć naprężenia.

4. Upewnij się, że kołnierz przylega do obudowy siłownika bez szczelin i że otwór na tłoczysko jest wycentrowany.

Krok 5: Montaż nakrętki

Jeśli korzystasz z kołnierza zintegrowanego z nakrętką (M16x1,5 lub M22x1,5), upewnij się, że gwint nakrętki jest czysty. Nałóż nakrętkę na tłoczysko, zwracając uwagę na poprawną orientację (zwykle widoczny rant lub krawędź). Należy ręcznie wkręcić nakrętkę, aby uniknąć przekrzywienia gwintu. Po osiągnięciu oporu użyj klucza dynamometrycznego, by dokręcić ją do zalecanego momentu. W razie potrzeby zastosuj podkładki zabezpieczające lub środki blokujące gwint (np. specjalny klej anaerobowy).

Krok 6: Dokręcanie i kontrola momentów

Najlepiej użyj klucza dynamometrycznego, aby każda śruba i nakrętka była dokręcona do momentu zalecanego przez producenta. Zbyt słabe dokręcenie może prowadzić do poluzowania się elementów w trakcie pracy, natomiast zbyt mocne – do uszkodzenia gwintu lub deformacji części. Zwróć uwagę na dokumentację w kartach katalogowych lub instrukcję producenta.

Krok 7: Kontrola osiowości i swobodnego ruchu

Sprawdź, czy tłoczysko siłownika przesuwa się swobodnie w otworze kołnierza. Ruch powinien być płynny, bez ocierania. Jeśli zauważysz opór czy ocieranie, poluzuj śruby i wycentruj elementy, po czym ponownie dokręć. Osiowość tłoczyska względem kołnierza jest bardzo ważna dla żywotności uszczelnień i ogólnej niezawodności siłownika.

rok 8: Test ciśnieniowy i próbny rozruch

Podłącz siłownik do instalacji pneumatycznej o zalecanym ciśnieniu roboczym. Wykonaj kilka próbnych ruchów, obserwując kołnierz, nakrętkę i śruby. Zwróć uwagę na ewentualne wycieki powietrza, nieprawidłowe drgania lub przesunięcia kołnierza. Jeśli wszystko jest w porządku, można uznać instalację za poprawnie wykonaną.

Krok 9: Dokumentacja i oznaczenia

Warto odnotować w dokumentacji maszyny, że przeprowadzono montaż bądź wymianę kołnierza. Zanotuj użyty moment dokręcenia oraz ewentualne uwagi (np. konieczność wymiany jakiejś części). Taka procedura ułatwia przyszłe prace serwisowe i pomaga zachować zgodność z normami BHP.

Krok 10: Okresowa kontrola i konserwacja

Po pewnym czasie eksploatacji zaleca się dokręcenie śrub (o ile zalecenia producenta na to pozwalają), zwłaszcza jeśli występują duże drgania albo przeciążenia. Rutynowe przeglądy pomagają wykryć ewentualne luzy czy odkształcenia, zanim doprowadzą one do poważniejszej awarii. Regularna kontrola obejmuje także sprawdzenie stanu gwintu nakrętki i ewentualne czyszczenie powierzchni.

Dodatkowe wskazówki

- Jeśli kołnierz pracuje w środowisku wilgotnym czy agresywnym chemicznie, rozważ użycie smarów antykorozyjnych bądź pokrycie gwintów specjalnymi pastami chroniącymi przed zapiekaniem.

- W razie konieczności częstego demontażu, np. w celach konserwacyjnych, warto zaopatrzyć się w komplet zapasowych uszczelek i śrub.

- Unikaj prowizorycznych rozwiązań, typu stosowanie niewłaściwego rozmiaru klucza albo nakładanie nadmiernej liczby podkładek. Takie praktyki zwiększają ryzyko uszkodzeń.

Poniżej znajduje się sekcja FAQ (Najczęściej Zadawane Pytania), odpowiadająca na wątpliwości dotyczące kołnierzy i nakrętek do siłowników pneumatycznych MINI D12–D25 w wersjach M16x1,5, M22x1,5 i kołnierza bez nakrętki. Każda odpowiedź sformułowana jest w krótkich zdaniach, używając strony czynnej, by ułatwić zrozumienie treści.

1. Czy kołnierze od CPP PREMA pasują wyłącznie do siłowników pneumatycznych D12–D25?

Tak. Te konkretne modele zostały zaprojektowane i przetestowane pod kątem siłowników w zakresie średnic D12–D25. Spełniają normy ISO 6431, co oznacza, że możesz je stosować z siłownikami zgodnymi z tym standardem. Jeśli potrzebujesz kołnierzy do większych lub mniejszych siłowników, skontaktuj się z producentem, ponieważ oferta CPP PREMA obejmuje również inne rozmiary.

2. Jak odróżnić kołnierz z nakrętką M16x1,5 od kołnierza z nakrętką M22x1,5?

Główna różnica tkwi w gwincie nakrętki. Model M16x1,5 pasuje do siłowników D12/16, natomiast M22x1,5 do D20/25. Możesz również sprawdzić oznaczenia na produkcie bądź w dokumentacji dołączonej do wyrobu. Każdy kołnierz posiada unikalny numer katalogowy, który określa rozmiar i typ gwintu.

3. Czy kołnierz D 20/D 25 ISO bez nakrętki mogę użyć z dowolną nakrętką M22x1,5?

Tak, o ile nakrętka jest wykonana w odpowiednim standardzie i z materiału o wymaganej wytrzymałości. Rekomenduje się używanie nakrętek od CPP PREMA, ponieważ masz wtedy pewność, że będą idealnie dopasowane pod względem jakości i tolerancji. Jednak w razie potrzeby można zastosować nakrętki innych producentów, zachowując ostrożność co do zgodności wymiarowej.

4. W jakich branżach najczęściej wykorzystuje się te kołnierze?

Kołnierze i nakrętki do siłowników MINI D12–D25 są popularne w branży spożywczej, motoryzacyjnej, chemicznej, farmaceutycznej, a także w automatyce przemysłowej i logistyce. Dzięki swojej standaryzacji i wysokiej jakości wykonania sprawdzają się w szerokim spektrum zastosowań, gdzie kluczowe jest precyzyjne mocowanie siłownika.

5. Czy mogę samodzielnie zamontować kołnierz, czy powinien to zrobić specjalista?

Montaż kołnierza nie jest skomplikowany. Wystarczy postępować zgodnie z instrukcją montażu i zachować podstawowe zasady BHP. Jednak w przypadku aplikacji o wysokich wymaganiach bezpieczeństwa lub w strefach zagrożonych wybuchem warto skonsultować się z doświadczonym inżynierem bądź serwisantem. Nieprawidłowo przeprowadzony montaż może skutkować problemami w eksploatacji.

6. Jakie są zalecane momenty dokręcania śrub i nakrętek?

Zalecane momenty dokręcania podaje producent w dokumentacji katalogowej. Wpływają na nie m.in. rodzaj materiału, metoda obróbki cieplnej i rozmiar gwintu. Jeśli nie masz dostępu do tych informacji, skontaktuj się bezpośrednio z działem wsparcia CPP PREMA. Stosowanie klucza dynamometrycznego jest zawsze wskazane, by uniknąć uszkodzeń gwintu lub zbyt słabego dokręcenia.

7. Czy można stosować kołnierze w środowisku o wysokim zasoleniu (np. w przemyśle morskim)?

Tak, ale wówczas zaleca się wybór wykonania ze stali nierdzewnej lub kwasoodpornej. Dodatkowo wskazane może być zastosowanie powłok antykorozyjnych. Środowisko morskie charakteryzuje się wysoką wilgotnością i obecnością soli, co intensyfikuje korozję, dlatego nie każdy standardowy wariant się sprawdzi.

8. Czy istnieje możliwość wykonania kołnierza w wariancie specjalnym (np. z innym rozstawem otworów)?

Firma CPP PREMA oferuje możliwość wykonania elementów na zamówienie indywidualne. Jeśli potrzebujesz niestandardowego rozstawu otworów czy innego materiału, skonsultuj się z działem technicznym producenta. Należy się jednak liczyć z dłuższym czasem realizacji i wyższym kosztem w porównaniu do standardowych wyrobów.

9. Czy kołnierze można stosować do siłowników pracujących w wysokich temperaturach (powyżej 150°C)?

Standardowe wykonania zwykle mają ograniczenia sięgające okolic 80–120°C, jednak istnieją warianty dostosowane do wyższych temperatur. W takim przypadku stosuje się specjalne materiały lub powłoki, które nie ulegają deformacji ani degradacji przy wysokim cieple. Skonsultuj się z producentem, aby wybrać optymalny wariant.

10. Jak dbać o kołnierze i nakrętki w trakcie eksploatacji?

Regularnie kontroluj dokręcenie śrub i stan gwintów. Usuwaj zanieczyszczenia i ewentualne ślady korozji. W środowiskach agresywnych warto okresowo stosować środki antykorozyjne. Jeśli zauważysz jakiekolwiek uszkodzenia mechaniczne bądź deformacje, niezwłocznie wymień podejrzany element na nowy.

11. Czy producent zapewnia wsparcie przy doborze kołnierza i nakrętki?

Tak. CPP PREMA oferuje doradztwo techniczne, które obejmuje pomoc w doborze właściwego modelu pod kątem obciążenia, warunków środowiskowych czy wymiarów. Można też liczyć na wsparcie w kwestii optymalizacji procesu montażu i eksploatacji.

12. Jak mogę zamówić kołnierz i nakrętkę?

Najwygodniej skontaktować się bezpośrednio z działem handlowym CPP PREMA lub autoryzowanym dystrybutorem. Podaj kod zamówieniowy oraz wszystkie niezbędne informacje (rozmiar siłownika, rodzaj materiału, ewentualne powłoki). W ten sposób skrócisz czas realizacji i unikniesz błędów związanych z nieprecyzyjnym opisem produktu.

13. Czy istnieją jakieś normy bezpieczeństwa, które muszę wziąć pod uwagę przy użyciu tych kołnierzy?

Tak. Poza normą ISO 6431, istnieją inne regulacje dotyczące stosowania siłowników pneumatycznych, np. dyrektywy UE (jak Dyrektywa Maszynowa). Wszystko zależy od konkretnej branży i regionu. W miejscach o podwyższonym ryzyku wybuchu (strefy ATEX) niezbędne może być certyfikowane wykonanie kołnierza. Zawsze należy sprawdzić lokalne przepisy i wymogi.

14. Czy kołnierze CPP PREMA można łatwo zdemontować i ponownie wykorzystać?

Tak, pod warunkiem że elementy nie zostały uszkodzone ani zdeformowane podczas poprzedniej eksploatacji. Jeśli jednak zauważysz zużycie gwintu, poważne rysy czy korozję, lepiej wymienić kołnierz na nowy. Ponowne użycie wadliwego elementu może prowadzić do poważnych awarii i stwarzać zagrożenie dla obsługi.

15. Jakie są główne korzyści płynące ze stosowania kołnierzy z nakrętką?

Najważniejsze to łatwy i szybki montaż, pewne mocowanie siłownika oraz możliwość przenoszenia znacznych obciążeń osiowych. Nakrętka zapobiega przypadkowemu poluzowaniu się elementów mocujących, co jest istotne w aplikacjach o wysokiej częstotliwości ruchów i dużych siłach.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści