Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Łapy, ucha, nakrętki i kołnierze

Łapy, ucha, nakrętki i kołnierze

Firma CPP PREMA to ceniony producent w branży pneumatyki przemysłowej, znany z dostarczania wysokiej klasy siłowników pneumatycznych oraz bogatego asortymentu akcesoriów. Wśród tych akcesoriów, kluczowe znaczenie mają elementy mocujące i wspomagające, takie jak kołnierze, ucha ze sworzniem, nakrętki oraz łapy. Stanowią one nieodzowną część każdej instalacji, w której stosuje się siłowniki pneumatyczne serii MINI D12–D25. Bez nich poprawny i trwały montaż siłowników byłby niemożliwy bądź bardzo utrudniony.

Siłowniki MINI D12–D25, zgodne z normą ISO6432, są często wybierane ze względu na kompaktowe rozmiary i uniwersalność zastosowań. Aby zapewnić ich stabilne osadzenie w maszynie, producenci opracowują dedykowane akcesoria montażowe. CPP PREMA wyróżnia się pod tym względem, oferując rozwiązania dopracowane technicznie, o dużej trwałości i jakości. Każdy element, czy to kołnierz, ucho, nakrętka, czy łapa, odgrywa ściśle określoną rolę w układzie: przenosi siły generowane przez siłownik, chroni tłoczysko przed niewspółosiowością, kompensuje drgania i wspomaga zachowanie szczelności.

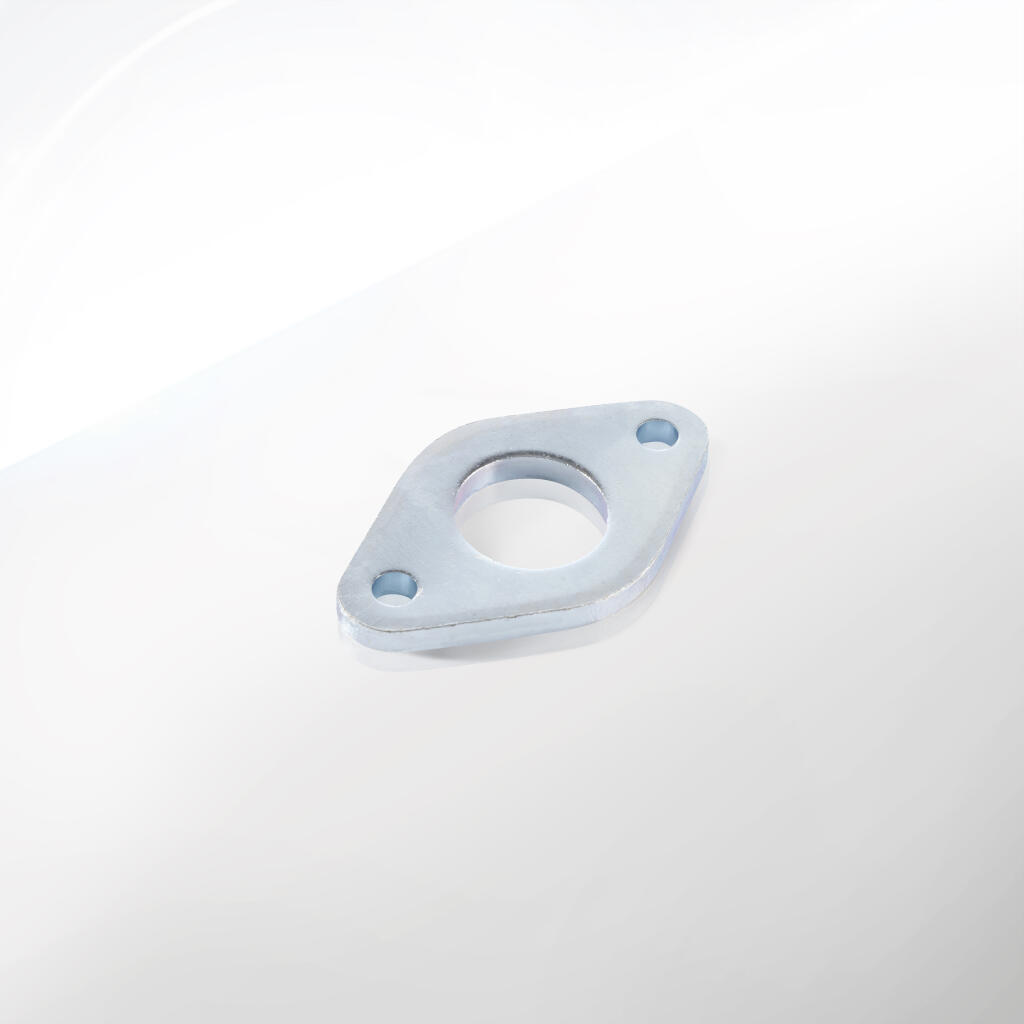

Kołnierze

Kołnierze służą do mocowania siłownika od strony czołowej. Umożliwiają przykręcenie korpusu siłownika do konstrukcji maszyny w taki sposób, by siłownik zachowywał stałe położenie. Kołnierze często posiadają otwór o średnicy zgodnej ze średnicą korpusu siłownika, a także zestaw otworów montażowych umożliwiających solidne przytwierdzenie. Dzięki temu zyskujemy pewność, że siłownik nie zmieni swojej pozycji nawet przy wysokich ciśnieniach roboczych. W przypadku siłowników MINI, kołnierze muszą być proporcjonalnie niewielkie i precyzyjnie wykonane.

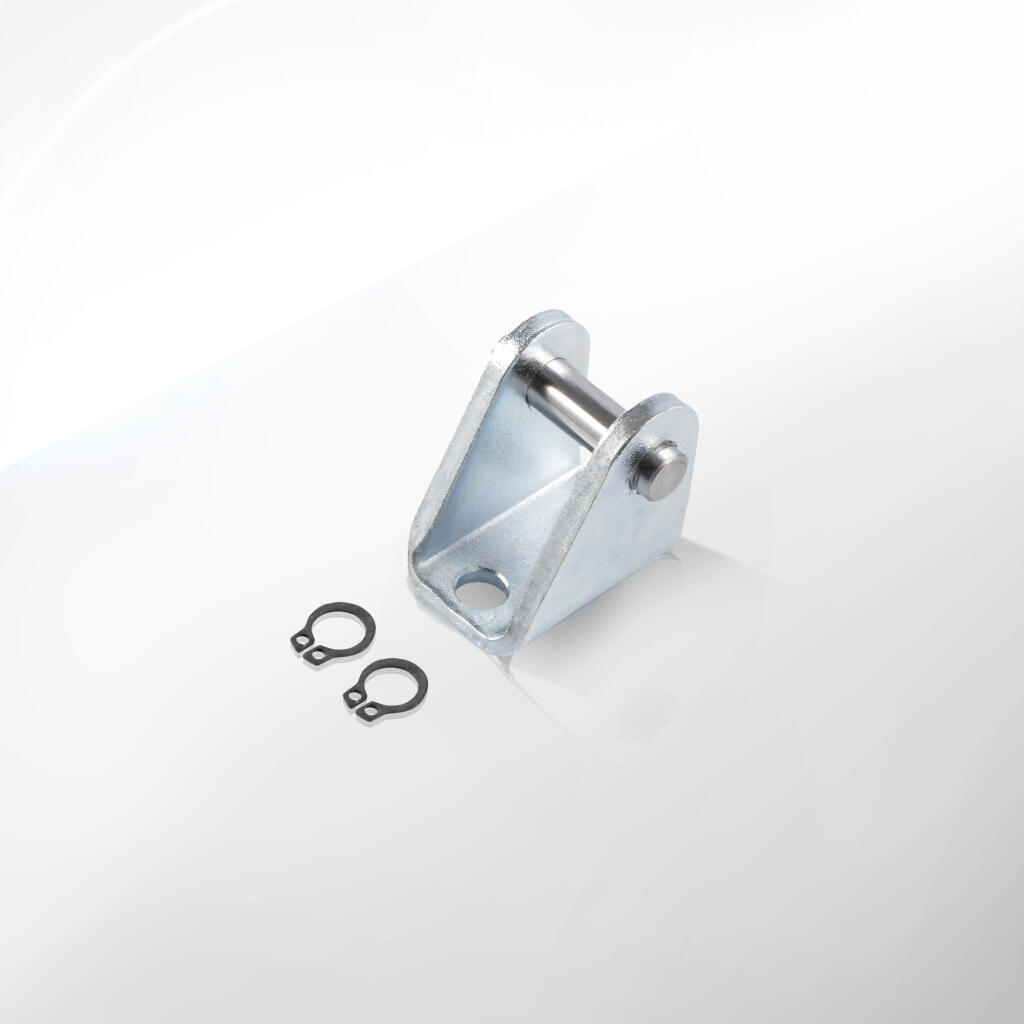

Ucha ze sworzniem

Ucha ze sworzniem to elementy mocujące, pozwalające na ruch obrotowy siłownika. Dzięki nim tłoczysko może wychylać się w określonych granicach, co bywa niezbędne przy niewspółosiowościach w układzie lub wtedy, gdy chcemy uzyskać pewien kąt obrotu. Ucha często stosuje się w miejscach, w których siłownik łączy się z ruchomym ramieniem, przegubem kulowym bądź inną częścią maszyny, wymagającą kompensacji kąta. W siłownikach MINI D12–D25 ucha mają kompaktowe rozmiary i precyzyjnie dopasowany sworzeń, co zapobiega luzom i nadmiernemu zużyciu.

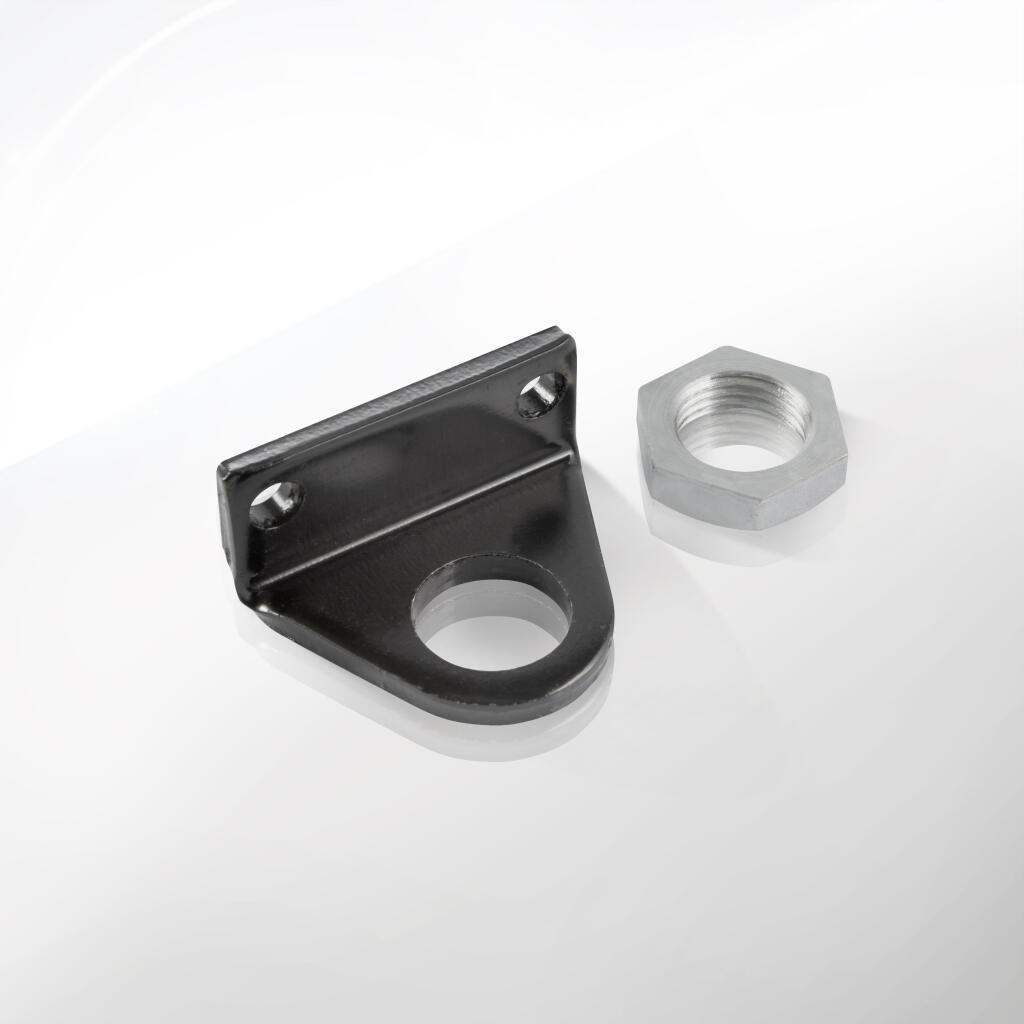

Nakrętki

Nakrętki mocujące bywają kluczowe dla osadzenia tłoczyska w korpusie siłownika lub w dedykowanym akcesorium (uchu, łapie, kołnierzu). W serii MINI D12–D25 używa się typowych gwintów (np. M16x1,5 czy M22x1,5), co pozwala na szybkie i bezpieczne łączenie komponentów. Nakrętki muszą być wykonane z materiałów o odpowiedniej twardości oraz precyzji gwintu, by zapewnić trwały zacisk. Ważne jest też zabezpieczenie przed luzowaniem się – stąd często stosuje się podkładki sprężyste, kleje do gwintów czy specjalne kształty gwintu, minimalizujące ryzyko odkręcenia przy wibracjach.

Łapy

Łapy mocujące stanowią bazę dla siłownika, często montując go od spodu czy z boku. Umożliwiają stabilne przytwierdzenie siłownika do płyty montażowej, profilu stalowego lub innej konstrukcji nośnej. Dzięki łapie siłownik stoi w odpowiedniej pozycji (poziomej, pionowej czy ukośnej), a siły wytwarzane przez tłok przekazywane są równomiernie na podłoże. W zależności od materiału, łapy mogą być stalowe (np. ocynkowane), aluminiowe czy żeliwne. Wersje o większej wytrzymałości stosuje się w warunkach podwyższonych obciążeń dynamicznych bądź przy intensywnych cyklach pracy.

CPP PREMA dba o to, by każdy z wymienionych elementów – kołnierz, ucho, nakrętka, łapa – był kompatybilny z resztą asortymentu. Dzięki temu użytkownik, budując układ pneumatyczny z siłownikami MINI, może liczyć na spójność wszystkich akcesoriów. Unika się w ten sposób błędów polegających na niedopasowaniu gwintów czy otworów montażowych. Producent zapewnia również, że poszczególne wyroby mogą być pokryte warstwami antykorozyjnymi lub wykonane w wersjach nierdzewnych (ważne w branży spożywczej, chemicznej, farmaceutycznej).

Uniwersalność i standaryzacja

Dzięki normie ISO6432 siłowniki MINI o średnicach D12, D16, D20 czy D25 posiadają zunifikowane wymiary, co sprawia, że akcesoria mocujące – kołnierze, ucha, nakrętki czy łapy – pasują do większości siłowników o tych rozmiarach, niezależnie od marki. CPP PREMA wykorzystuje ten fakt, projektując swoje elementy w zgodzie z międzynarodowym standardem. To z kolei przekłada się na łatwy wybór i szybką dostępność części zamiennych czy dodatkowych akcesoriów.

Wsparcie techniczne i jakość wykonania

Klienci cenią CPP PREMA za wysoką kulturę techniczną i wsparcie przy doborze rozwiązań montażowych. Firma dostarcza szczegółowe dokumentacje (karty katalogowe, rysunki techniczne, instrukcje montażu) w różnych językach, pozwalając na świadome konfigurowanie stanowisk automatyki. Dzięki temu inżynierowie, technicy czy służby utrzymania ruchu mogą bezproblemowo integrować siłowniki z maszyną, stosując właściwe akcesoria. Jakość wykonania potwierdza się w testach fabrycznych, obejmujących obciążenia statyczne i dynamiczne, sprawdzanie odporności na korozję, a także zgodność wymiarową z normami.

Możliwość personalizacji

W niektórych przypadkach klienci potrzebują niestandardowych rozwiązań. Może to dotyczyć specyficznego rozstawu otworów, kształtu kołnierza, wymiarów ucha czy materiału nakrętek. CPP PREMA, dzięki własnym zakładom obróbczym i doświadczonym inżynierom, jest w stanie zaproponować modyfikacje produktów bądź stworzyć wariant dedykowany. Takie usługi są szczególnie cenne w branży maszyn specjalnych, prototypów czy przy modernizacjach linii, gdzie standardowy asortyment mógłby nie spełnić w pełni wymagań aplikacji.

Bezpieczeństwo i wydłużona żywotność

Poprawnie dobrane i zamontowane akcesoria mocujące przekładają się na zmniejszenie ryzyka awarii, wydłużenie żywotności siłownika oraz poprawę bezpieczeństwa obsługi. Wszelkie siły boczne, momenty zginające i wibracje są lepiej absorbowane, gdy kołnierz, ucho, nakrętka czy łapa zostały właściwie zaprojektowane. Powoduje to również mniejsze zużycie uszczelnień tłoka siłownika oraz bardziej stabilną pracę układów automatyki.

Uniwersalność

Siłowniki MINI występują w wielu rodzajach i wykonaniach (np. standardowe, z tłoczyskiem przelotowym, z magnesem, odporne na wysoką temperaturę). Akcesoria takie jak kołnierze, ucha, nakrętki i łapy – o ile utrzymano normę ISO6432 – mają dość uniwersalny charakter. Oznacza to, że w jednym magazynie można posiadać ograniczony zestaw akcesoriów, który posłuży do montażu różnych modeli i marek siłowników MINI. To oszczędność miejsca i kosztów logistyki, a także ułatwienie dla służb utrzymania ruchu.

W tej sekcji przyjrzymy się szczegółowo, w jaki sposób akcesoria montażowe od CPP PREMA – kołnierze, ucha ze sworzniem, nakrętki i łapy – wykorzystywane są w różnych obszarach przemysłu i aplikacjach. Krótkie zdania, strona czynna i semantycznie powiązane słowa pozwolą lepiej zrozumieć zakres możliwego użycia tych produktów i podkreślą ich uniwersalność oraz przydatność.

1. Automatyka przemysłowa

Automatyka przemysłowa wymaga niezawodnych siłowników pneumatycznych, często w rozmiarach MINI (D12–D25). Kołnierze zapewniają stabilne osadzenie siłownika w linii montażowej, zwłaszcza gdy ważne jest zachowanie precyzyjnej pozycji wzdłuż osi tłok – maszynowy detal. Ucha ze sworzniem przydają się tam, gdzie siłownik ma wykonywać ruch w płaszczyźnie obrotowej, np. przy manipulowaniu drobnymi elementami. Nakrętki, zależnie od gwintu (M16x1,5 czy M22x1,5), umożliwiają szybki montaż tłoczyska w dedykowanych uchach czy łapach. Łapy sprawdzają się w sytuacjach, gdy siłownik przykręcamy prostopadle do płyty bazowej. Stosuje się je np. w stołach obrotowych, przenośnikach taśmowych czy w stacjach roboczych montażu sekwencyjnego.

2. Branża spożywcza

W sektorze spożywczym kluczowe są higiena, łatwość czyszczenia i odporność na substancje myjące. Tam, gdzie występuje wysoka wilgotność lub konieczność regularnej dezynfekcji, używamy kołnierzy, uch, nakrętek i łap w wariantach nierdzewnych lub pokrytych powłokami antykorozyjnymi. Siłowniki MINI D12–D25, montowane przy pomocy tych elementów, pojawiają się w maszynach do pakowania, napełniania i etykietowania żywności. Bezpieczne mocowanie, łatwy demontaż i minimalna liczba zakamarków zapobiegają akumulacji zanieczyszczeń oraz przyspieszają proces konserwacji urządzeń.

3. Przemysł farmaceutyczny i chemiczny

W przemyśle farmaceutycznym i chemicznym panują rygorystyczne normy czystości i odporności na agresywne media. W takich środowiskach liczy się też odporność na kontakt z rozpuszczalnikami, kwasami czy odczynnikami. Kołnierze i łapy w wersji kwasoodpornej bądź z aluminium anodowanego zapewniają długą żywotność nawet przy częstym kontakcie z substancjami korozyjnymi. Ucha ze sworzniem pozwalają na precyzyjne sterowanie ruchem elementów laboratoryjnych, a nakrętki o wysokiej klasie gwintu gwarantują szczelne i trwałe połączenie tłoczyska. W efekcie urządzenia pracują bezpiecznie, minimalizując ryzyko wycieków czy awarii w skomplikowanych liniach produkcyjnych.

4. Motoryzacja i produkcja maszyn

Linie produkcyjne w branży motoryzacyjnej często stawiają na szybkie cykle pracy i duże obciążenia dynamiczne. Siłowniki MINI pomagają w precyzyjnych zadaniach, takich jak manipulacja drobnymi częściami, zaciski montażowe, klapy czy przesuwne elementy w systemach transportowych. Kołnierze utrzymują siłowniki w osi, zapobiegając drganiom czy niewspółosiowości. Ucha ze sworzniem pozwalają na kompensację kątów przy ruchach obrotowych. Nakrętki i łapy zaś dodatkowo ułatwiają szybką wymianę zużywających się komponentów, co jest nieodzowne w środowisku produkcji masowej.

5. Robotyka i prototypowanie

W robotyce mobilnej bądź projektach prototypowych, ważne są niewielkie rozmiary i niska masa elementów. Siłowniki MINI D12–D25 znakomicie wpisują się w tę potrzebę, a akcesoria mocujące – kołnierze, ucha, nakrętki, łapy – stają się kluczowe do szybkiego i pewnego montażu napędów w konstrukcjach testowych. Można np. w prosty sposób przykręcić siłownik do ramienia robota, używając łapy lub kołnierza, a tłoczysko przymocować przez nakrętkę do manipulatora. Ucha ze sworzniem zapewniają dodatkową swobodę ruchu, co bywa przydatne w prototypowych rozwiązaniach.

6. Logistyka i magazynowanie

Systemy transportu wewnętrznego – takie jak przenośniki taśmowe, sortowniki paczek, windy towarowe – opierają się często na kompaktowych siłownikach MINI, które sterują ramionami, zapadkami czy barierkami zabezpieczającymi. W tych aplikacjach liczy się pewność i stabilność montażu, a także odporność na wibracje powodowane przez ciągły ruch ładunków. Kołnierze gwarantują stabilne przytwierdzenie korpusu do stalowych profili. Ucha i nakrętki zapewniają prosty demontaż w razie awarii, a łapy – trwałą bazę mocowania, której nie naruszą częste cykle start-stop. Całość jest tym bardziej pożądana, że w logistyce stawka to szybkie przepływy towarów, a przestoje kosztują.

7. Maszyny rolnicze i ogrodnicze

Chociaż większość maszyn rolniczych używa siłowników o większych średnicach, w urządzeniach pomocniczych, takich jak sortowniki owoców, małe podnośniki czy manipulatory w gospodarstwach szklarniowych, występują siłowniki MINI. Kołnierze i łapy wzmocnione np. malowaniem proszkowym lub ocynkiem są odporne na błoto, pył, a także kontakt z nawozami. Ucha ze sworzniem mogą kompensować ruchy maszyny na nierównym terenie, z kolei nakrętki ułatwiają szybką wymianę uszkodzonych tłoczysk.

8. Budownictwo i inżynieria lądowa

W niektórych rozwiązaniach stosowanych w budownictwie – np. w niewielkich urządzeniach do otwierania klap wentylacyjnych, dociskach w maszynach do obróbki drewna czy drobnych podnośnikach – również spotyka się siłowniki D12–D25. Kołnierze i łapy pewnie zamocują siłownik w stabilnej pozycji, zapobiegając swobodnemu przesuwaniu się elementów. Czasem stosuje się też ucha, by siłownik mógł wychylać się wraz z ruchomym elementem konstrukcji. Nakrętki w wykonaniu z dodatkowymi uszczelnieniami chronią gwint przed zapyleniem typowym dla placów budowy.

9. Obrabiarki i urządzenia CNC

W maszynach CNC, gdzie liczy się precyzja i powtarzalność, siłowniki MINI mogą sterować osłonami, klapami bądź dociskami detali. Kołnierze przydadzą się, gdy chcemy ustawić siłownik w prostej osi prostopadłej do stołu maszyny, zachowując równolegle minimalne luzy. Nakrętki zaprojektowane z dużą dokładnością gwintu mogą zapobiec mikrodrganiom, które wpłynęłyby na jakość obróbki. Ucha ze sworzniem i łapy natomiast ułatwiają integrację siłownika w ciasnych przestrzeniach obrabiarki.

10. Branża edukacyjna i hobbystyczna

W szkołach technicznych, uczelniach wyższych i warsztatach hobbystycznych, gdzie buduje się prototypowe urządzenia, siłowniki MINI z akcesoriami mocującymi stanowią znakomite narzędzie do nauki. Studenci mogą poznawać zasady pneumatyki i budowy maszyn, montując kołnierze na profilach aluminiowych, wkręcając nakrętki w tłoczyska, instalując ucha do ramion manipulatora czy przykręcając łapy do stołów laboratoryjnych. Te praktyczne ćwiczenia uczą poprawnego doboru i instalacji elementów, co przekłada się na lepsze zrozumienie konstrukcji maszyn.

Dane techniczne stanowią kluczowe źródło informacji przy wyborze i integracji akcesoriów mocujących w systemach pneumatycznych. Kołnierze, ucha ze sworzniem, nakrętki i łapy do siłowników MINI D12–D25 powinny spełniać wyśrubowane normy, aby zapewnić bezpieczeństwo i trwałość całego układu. Poniższe zagadnienia pomagają zrozumieć, jakie parametry należy brać pod uwagę, by instalacja pracowała prawidłowo przez długi czas.

1. Wymiary zgodne z ISO6432

Zgodność z normą ISO6432 oznacza, że siłowniki i akcesoria mocujące (kołnierze, ucha, nakrętki, łapy) mają ustandaryzowane rozstawy otworów, średnice i tolerancje. Przykładowo:

Dla siłowników o średnicy 12 mm: Tłoczysko może mieć gwint M6 lub M8 w standardzie, ale w praktyce rośnie popularność M16x1,5 do specyficznych modeli.

Dla siłowników o średnicy 16 mm: Często stosuje się gwint M16x1,5 w tłoczysku.

Dla D20 i D25 najczęściej wybiera się gwint M22x1,5.

Dzięki standaryzacji łatwo jest wymieniać akcesoria między siłownikami różnych producentów, o ile utrzymano te same parametry gwintów i otworów montażowych.

2. Kołnierze – rozstaw i średnica otworu

Kołnierz, który przykręcamy do czoła siłownika, musi posiadać:

Otwór centralny pasujący do średnicy korpusu siłownika (np. 12, 16, 20, 25 mm).

Otwory montażowe (np. 4 otwory symetrycznie rozłożone), umożliwiające przykręcenie do maszyny.

Tolerancje zapewniające pewne, lecz niewymuszone osadzenie korpusu siłownika.

W niektórych modelach wyróżnia się też kołnierze wysokie, ułatwiające instalację w trudniej dostępnych miejscach lub pozwalające na dodatkową przestrzeń dla ruchu tłoczyska.

3. Ucha ze sworzniem – średnica sworznia i szerokość rozwidlenia

Ucho ze sworzniem musi dopasować się do końcówki tłoczyska (zwykle wyposażonej w odpowiedni gwint lub otwór poprzeczny). Kluczowymi danymi są:

Średnica sworznia (6, 8, 10 mm itp.),

Rozstaw rozwidlenia (by tłoczysko lub inny element mieścił się między ramionami ucha),

Otwory boczne w uchu (przewidziane pod zawleczki, śruby zabezpieczające).

Wersje do D12–D25 powinny być kompaktowe i mieć minimalny luz poprzeczny, zapobiegający drganiom.

4. Nakrętki – rodzaj gwintu i klasa dokładności

Nakrętki mocujące do siłowników MINI często występują w gwintach drobnozwojnych, jak M16x1,5 czy M22x1,5. Drobny gwint daje lepszą kontrolę zacisku, wolniej się luzuje i zapewnia większą siłę przy tym samym momencie dokręcenia. Klasa dokładności (np. 6H) wpływa na tolerancję pasowania, co z kolei ma znaczenie dla szczelności i zapobiega przeciekaniu powietrza przy złączach. W siłownikach o średnicach D20 – D25, nakrętki M22x1,5 przenoszą większe siły, więc powinny być wykonane z twardszych materiałów lub mieć wzmocnioną konstrukcję.

5. Łapy – parametry montażowe i wysokość

Łapy mocujące bywają opisywane przez:

Wysokość H (zdefiniowaną np. jako odległość od płaszczyzny montażowej do osi siłownika),

Rozstaw otworów w płaszczyźnie podstawy (np. AT, AU, L1, L2 w dokumentacji),

Średnicę otworu na tłoczysko lub gwintowane otwory do śrub.

Wersje wysokie łap pozwalają na montaż siłownika nad krawędzią konstrukcji, co przydaje się, gdy trzeba zostawić więcej miejsca na ruch tłoczyska.

6. Materiały

Producent zwykle określa, z czego wykonano poszczególne elementy:

Stal węglowa (czasem ocynkowana lub malowana proszkowo).

Stal nierdzewna w aplikacjach spożywczych lub chemicznych.

Aluminium odlewane ciśnieniowo w wersjach lekkich.

Żeliwo w przypadku większych rozmiarów (D32–D100), ale czasem też dostępne w mniejszych.

W dokumentacji określa się także twardość czy klasy wytrzymałości śrub i nakrętek (np. 8.8, 10.9).

7. Dopuszczalne obciążenia i momenty

W kartach katalogowych można znaleźć informacje o maksymalnych siłach rozciągających i ściskających, jakie dany kołnierz czy łapa mogą przenieść. Dotyczy to również uch i nakrętek. Dla siłowników MINI nie są to zwykle wielkie wartości (np. kilkaset niutonów), lecz w warunkach dynamicznych należy dodać zapas bezpieczeństwa. Czasem opisuje się też dopuszczalne momenty zginające, ważne przy niewspółosiowości siłownika.

8. Tolerancje otworów i pasowań

Aby umożliwić płynny montaż, a jednocześnie zapobiegać luzom, producenci ustalają klasy pasowań (np. H7, H11). W przypadku uch, kluczowa jest średnica otworu dla sworznia, zwykle precyzyjnie wykonanego, by zniwelować zbędne luzy. Kołnierze mogą mieć pewien luz w otworach montażowych, co ułatwia dopasowanie do maszyny, lecz zbyt duży luz skutkowałby rozregulowaniem pozycji siłownika.

9. Informacje o odporności temperaturowej

Standardowo akcesoria do siłowników MINI pracują w temperaturach –20°C do +80°C. Wersje o podwyższonej wytrzymałości termicznej (np. powyżej 100°C) mogą być dostępne na zamówienie. Wysoka temperatura wpływa na powłoki ochronne (mogą ulec zniszczeniu) i na własności mechaniczne materiału (spadek wytrzymałości stali węglowej, np. przy 200–300°C).

10. Rysunki techniczne i modele 3D

Firmy, takie jak CPP PREMA, często udostępniają rysunki 2D oraz modele 3D (formaty STP, IGES, STL), co ułatwia inżynierom wstawienie komponentów do projektów CAD. Zawierają one dokładne wymiary (L, L1, L2, AT, AH, AU, TG, TR, itp.), co pomaga szybko zweryfikować, czy dany element pasuje do projektu maszyny.

11. Numeracja katalogowa

Systemy numeracji ułatwiają dobór i zamawianie. Przykładowo:

10.014A.03 – kołnierz do siłownika D12 w wersji aluminiowej,

10.014C.03 – ucho do siłownika D20 z sworzniem 8 mm,

10.007A.05 – nakrętka M16x1,5 w wykonaniu stalowym.

Należy dokładnie zapoznać się z wyjaśnieniami producenta odnośnie do poszczególnych cyfr i liter w oznaczeniu.

Wybór materiału, z którego wykonuje się akcesoria montażowe do siłowników pneumatycznych MINI, ma fundamentalne znaczenie dla trwałości, odporności na warunki eksploatacji oraz bezpieczeństwa pracy. Kołnierze, ucha ze sworzniem, nakrętki i łapy mogą powstawać z różnych surowców, przy czym każdy ma swoje zalety i ograniczenia.

1. Stal węglowa

Stal węglowa (np. S235, C45) jest powszechnie stosowana w branży maszynowej. Zapewnia korzystną relację ceny do wytrzymałości. Łatwo poddaje się obróbce mechanicznej (toczenie, frezowanie, wiercenie). Może być hartowana lub odpuszczana w celu uzyskania lepszych parametrów. Dla akcesoriów do siłowników MINI (D12–D25) stal węglowa jest wystarczająco wytrzymała. Problemem może być korozja, dlatego często stosuje się:

Ocynk (galwaniczny lub ogniowy),

Malowanie proszkowe,

Fosforanowanie,

Oksydowanie.

Te procesy podnoszą odporność stali na rdzę, jednocześnie nie znacznie zwiększając jej koszt.

2. Stal nierdzewna i kwasoodporna

Tam, gdzie stal węglowa nie wystarczy (np. przy kontakcie z silnymi chemikaliami, w branży spożywczej), sięga się po stal nierdzewną (AISI 304, 316, 316L). Jej główne zalety to:

Wysoka odporność na korozję,

Łatwość mycia i sterylizacji,

Brak reakcji z większością substancji spożywczych i chemicznych,

Estetyczny wygląd i duża żywotność.

Wadą jest wyższy koszt produkcji i trudniejsza obróbka (np. wiercenie, gwintowanie), co przekłada się na wyższą cenę końcową. W szczególnie agresywnych mediach, np. w przemyśle chemicznym, sięga się po stal kwasoodporną (np. 316L) lub stop Duplex. W kontekście siłowników MINI i akcesoriów do nich, wybór nierdzewki ma sens, jeśli faktycznie środowisko wymaga tej klasy materiału.

3. Aluminium (odlewy ciśnieniowe)

Aluminium jest cenione za niską masę i odporność na korozję (zwłaszcza po anodowaniu). Łapy czy kołnierze z aluminium odlewanego ciśnieniowo są lekkie i dość wytrzymałe na siły typowe dla siłowników D12–D25. Dzięki temu maszyna zyskuje na lekkości, co ułatwia obsługę i serwis. Niemniej aluminium niekiedy wykazuje mniejszą wytrzymałość na ścieranie. W zastosowaniach z dużą liczbą cykli czy ryzykiem uderzeń wybiera się raczej stal bądź nierdzewkę. Mimo to, w wielu aplikacjach o średnich obciążeniach i zapotrzebowaniu na niską masę, aluminium sprawdza się znakomicie.

4. Żeliwo

Żeliwo charakteryzuje się dobrą wytrzymałością i tłumieniem drgań, jednak w odniesieniu do siłowników MINI nie zawsze jest to pierwsza opcja – głównie ze względu na masywność i ciężar. Firma CPP PREMA stosuje żeliwo raczej do większych siłowników (powyżej D32). Istnieją jednak modele łap, kołnierzy czy uch dedykowane do D25 w wykonaniu żeliwnym, szczególnie jeśli wymagana jest duża sztywność i stabilność wymiarowa.

5. Procesy wykończenia powierzchni

Niezależnie od użytego materiału, finalna jakość produktu zależy od:

Precyzji obróbki CNC (toczenie, frezowanie, wiercenie),

Nanoszenia powłok ochronnych,

Kontroli w trakcie procesu (np. badanie wymiarów, testy szczelności, kontrola wizualna pod kątem pęknięć).

CPP PREMA podkreśla w dokumentacjach, że stosuje nowoczesne linie produkcyjne, zapewniające powtarzalną jakość i zgodność wymiarową poszczególnych partii.

6. Odporność chemiczna i mechaniczna

Klienci wybierają określone materiały, kierując się odpornością na media procesowe (wodę, roztwory myjące, kwasy, zasady). Przykładowo, w przemyśle spożywczym stawia się na aluminium anodowane albo stal nierdzewną, bo łatwiej je czyścić i nie reagują z jedzeniem. W branży motoryzacyjnej ważniejsza bywa wytrzymałość mechaniczna stali, bo siłowniki mogą pracować w warunkach silnych drgań. W laboratoriach czy robotyce liczy się często niska masa i neutralność materiału dla delikatnych elementów, co promuje aluminium lub nierdzewkę.

7. Ekologia i zrównoważony rozwój

Coraz więcej przedsiębiorstw zwraca uwagę na aspekt ekologii. Materiały takie jak stal, aluminium czy żeliwo można łatwo poddawać recyklingowi. Produkcja oparta na surowcach wtórnych (np. złomie stalowym) pozwala zmniejszyć ślad węglowy. CPP PREMA, podobnie jak inne firmy branżowe, może przedstawiać dokumenty potwierdzające proekologiczne podejście (np. ISO 14001). Wybór trwałych materiałów to także mniejsza częstotliwość wymian akcesoriów, co redukuje ilość odpadów.

8. Specyficzne warianty i personalizacja

Bywa, że klienci potrzebują niestandardowych rozwiązań – kołnierza o nietypowym rozstawie otworów, łapy o innej wysokości, ucha dostosowanego do specjalnego sworznia. Wtedy firma może zaproponować wykonanie z wybranego materiału, zgodnie z wymaganiami (np. hartowana stal 42CrMo4). Taka personalizacja pozwala na idealne dopasowanie akcesorium do warunków pracy, ale zwiększa koszt i czas realizacji.

9. Zalecenia dotyczące konserwacji

Nawet najlepszy materiał ulega zużyciu, jeśli zaniedba się konserwację. Warto zatem:

Regularnie usuwać brud i resztki substancji (np. olej, smary), zwłaszcza w miejscach styku z uszczelkami.

Kontrolować stan powłoki ochronnej: ewentualne rysy czy odpryski mogą prowadzić do korozji punktowej.

Unikać przekraczania maksymalnych obciążeń: materiał może doznać odkształceń trwałych, co negatywnie wpływa na bezpieczeństwo.

10. Testy i certyfikaty materiałowe

Dla branż wymagających wysokich standardów (spożywcza, farmaceutyczna, chemiczna, medyczna) często potrzebne są certyfikaty materiałowe 3.1, potwierdzające skład chemiczny i właściwości fizyczne stali czy aluminium. Klienci mogą wtedy w pełni zaufać, że dana partia spełnia surowe normy. Niekiedy kluczowe bywa też badanie nieniszczące (NDT) – np. testy penetracyjne czy ultradźwiękowe – szczególnie gdy chodzi o elementy newralgiczne w maszynach o wysokim poziomie bezpieczeństwa.

Prawidłowy montaż akcesoriów mocujących – kołnierzy, uch ze sworzniem, nakrętek i łap – do siłowników pneumatycznych MINI (D12–D25) to klucz do bezawaryjnej pracy układu. Poniższe wskazówki pomogą uniknąć błędów i zoptymalizować proces instalacji. Stosuj krótkie zdania, stronę czynną i przestrzegaj zaleceń producenta.

1. Przygotowanie

Wyłącz zasilanie powietrzem: Upewnij się, że w siłowniku nie ma ciśnienia. Zawory zamknij, wypuść resztki powietrza.

Zgromadź narzędzia: Klucze (płaskie, nasadowe), klucz dynamometryczny, ewentualnie podkładki sprężyste, kleje do gwintów, śruby mocujące w odpowiednim rozmiarze.

Przeanalizuj dokumentację: Sprawdź rysunki techniczne siłownika, wymiary akcesoriów (np. rozstaw otworów, gwinty). Upewnij się, że posiadasz właściwe elementy dla D12–D16 (gwint M16x1,5) lub D20–D25 (gwint M22x1,5).

2. Montaż kołnierzy

Przyłóż kołnierz do przedniej lub tylnej pokrywy siłownika (w zależności od typu). Zwróć uwagę na otwór centralny i otwory montażowe – muszą się pokrywać z otworami w korpusie siłownika.

Wstaw śruby: Delikatnie wkręć je w gwinty pokrywy, ale nie dokręcaj maksymalnie.

Sprawdź pozycję: Upewnij się, że kołnierz nie jest przekrzywiony. Zachowaj osiowość.

Dokonaj wstępnego dokręcenia: Zrób to krzyżowo (jeśli jest 4-otworowy kołnierz), by równomiernie rozłożyć naprężenia.

Użyj klucza dynamometrycznego: Dokręć do momentu zalecanego przez producenta (np. 5–8 Nm w przypadku małych śrub M5, 10–12 Nm przy M6 itp.).

3. Montaż uch ze sworzniem

Sprawdź otwór w tłoczysku: Jeśli jest konieczny sworzeń poprzeczny, siłownik może mieć przegub lub otwór.

Umieść ucho: Przykładaj je tak, aby otwór w tłoczysku pokrył się z otworami w ramionach ucha.

Przełóż sworzeń: Wsuń sworzeń. Jeśli jest opór, możesz posłużyć się lekkim dobijakiem. Uważaj, by nie uszkodzić gwintów i nie spowodować wgnieceń w otworach.

Załóż zabezpieczenia (np. zawleczkę, pierścień segera). Upewnij się, że sworzeń nie ma możliwości wysunięcia się w trakcie pracy siłownika.

Opcjonalnie dokręć śruby: Jeśli ucho posiada boczne śruby mocujące (zależnie od konstrukcji), dokręć je z wyczuciem.

4. Montaż nakrętek

Wybierz właściwy gwint (M16x1,5 dla D12/16, M22x1,5 dla D20/25).

Nałóż nakrętkę na tłoczysko: Obracaj ją ręcznie, unikając przechylenia gwintu. W razie dużego oporu sprawdź, czy gwint nie jest zabrudzony.

Dokręć przy użyciu klucza: Nie przekraczaj zalecanego momentu (np. 20–30 Nm w zależności od rozmiaru i twardości stali).

Zastosuj środki antyluźnieniowe (klej do gwintów, podkładka sprężysta) w aplikacjach narażonych na wibracje.

5. Montaż łap

Przyłóż łapę do konstrukcji: Ustaw ją tak, by otwory w łapie (AH, AT, AU w tabeli) pokrywały się z już przygotowanymi w maszynie.

Wkręć śruby: Wybierz klucz właściwego rozmiaru (np. M6, M8). Dokręcaj śruby równomiernie, pozostaw minimalny luz wstępny.

Ustaw siłownik: Wsuń korpus siłownika w łapę (jeśli jest otwór pasujący do średnicy D12, D16, D20, D25), ewentualnie przykręć tłoczysko nakrętką.

Wycentruj całość: Sprawdź, czy siłownik jest prostopadły do powierzchni, a tłoczysko nie ociera się o krawędzie.

Dokręć śruby kluczem dynamometrycznym, wykorzystując zalecany moment. Zastosuj podkładki sprężyste lub płaskie, jeśli jest to w dokumentacji.

6. Test końcowy

Przywróć zasilanie powietrza: Powoli otwórz zawór, obserwując zachowanie siłownika.

Wykonaj kilkanaście cykli ruchu: Sprawdź, czy nie ma luzów, hałasów ani wycieków powietrza w okolicach gwintów.

Sprawdź stabilność: Upewnij się, że zamocowanie jest sztywne i nic się nie poluzowało.

Zapisz parametry: Zanotuj wartości momentów dokręcania, ewentualny model akcesoriów, co ułatwi serwis w przyszłości.

7. Częste błędy montażowe

Nieodpowiedni rozmiar: Zastosowanie łapy do większego siłownika lub odwrotnie.

Brak współosiowości: Może prowadzić do uszkodzeń uszczelek w siłowniku, szybszego zużycia tłoczyska.

Zbyt duży moment dokręcania: Gwint nakrętki lub śrub może się zerwać, a łapa czy kołnierz ulec deformacjom.

Luzujące się śruby: Jeśli pominięto środki antywibracyjne, w warunkach drgań połączenie może się rozkręcić.

8. Montaż w specyficznych warunkach

Środowisko wysokiej wilgotności: Używaj stali nierdzewnej lub aluminium anodowanego. Po montażu zabezpiecz gwinty środkiem antykorozyjnym.

Temperatury ujemne: Upewnij się, że materiał łapy i uszczelki w siłowniku nie ulegają kruchości przy niskiej temperaturze.

Strefy zagrożone wybuchem (ATEX): Sprawdź, czy akcesoria mają certyfikat dopuszczający pracę w takich warunkach.

9. Konserwacja

Regularna kontrola śrub: Co kilka tygodni/miesięcy (zależnie od intensywności pracy) sprawdzaj moment dokręcania.

Czyszczenie: Usuwaj pyły, smary i inne zanieczyszczenia z powierzchni akcesoriów. W branży spożywczej używaj środków zgodnych z HACCP.

Wymiana: Jeśli zauważysz pęknięcia, deformacje czy korozję wżerową, niezwłocznie wymień daną łapę lub kołnierz na nowy egzemplarz.

Poniżej przedstawiam zestaw najczęściej zadawanych pytań (FAQ) dotyczących kołnierzy, uch ze sworzniem, nakrętek i łap do siłowników pneumatycznych MINI D12–D25. Odpowiedzi sformułowane są w krótkich zdaniach i stronie czynnej, co ułatwia szybkie wyszukiwanie kluczowych informacji.

1. Czy akcesoria CPP PREMA pasują tylko do siłowników tej marki?

Nie. Produkty zaprojektowane zgodnie z ISO6432 mają ustandaryzowane wymiary. Dzięki temu możesz stosować je z siłownikami MINI D12–D25 od różnych producentów, o ile zachowany jest ten sam gwint tłoczyska czy rozstaw otworów korpusu.

2. Jak rozpoznać, który gwint nakrętki potrzebuję?

W dokumentacji siłownika znajdziesz informację, czy tłoczysko ma M16x1,5 (często dla D12 i D16) czy M22x1,5 (D20 i D25). Jeśli nie masz dokumentacji, możesz zmierzyć średnicę zewnętrzną i skok gwintu za pomocą suwmiarki i gwintomierza.

3. Czy mogę samodzielnie dostosować kołnierz do innej średnicy siłownika?

Teoretycznie tak, ale wymagałoby to obróbki mechanicznej i może obniżyć wytrzymałość. Lepiej sięgnąć po dedykowany kołnierz, zaprojektowany na dany wymiar, by uniknąć problemów z gwarancją i ryzykiem uszkodzeń.

4. Czy jedna łapa wystarczy do zamocowania siłownika?

Z reguły tak, jeśli producent zaleca montaż jednostronny, a siłownik i łapa przystosowane są do takich obciążeń. W większych siłownikach (D50, D63 i wyżej) stosuje się często dwie łapy, ale w przypadku D12–D25 jedna łapa montażowa zazwyczaj wystarcza, o ile zapewnia wystarczającą stabilność.

5. Czy ucho ze sworzniem wytrzyma obciążenia boczne?

Ucho ze sworzniem projektuje się do przenoszenia obciążeń wzdłuż osi sworznia oraz do kompensacji pewnych kątów. Jednak duże siły boczne mogą powodować przyspieszone zużycie lub wgniecenia. W razie silnych odchyleń warto rozważyć przeguby kulowe albo dedykowane łożyska wahliwe.

6. Jak zapobiec korozji w aplikacjach z ciągłym kontaktem z wodą?

Wybierz akcesoria nierdzewne (stal 304 lub 316) lub aluminiowe z anodowaniem. Stosuj też dodatkowe uszczelnienia i regularnie osuszaj okolice siłownika, by uniknąć gromadzenia się wody w zakamarkach.

7. Czy można kupić u producenta zapasowe części, takie jak same śruby, nakrętki czy sworznie?

Tak. Firmy, takie jak CPP PREMA, oferują części zamienne, co umożliwia wymianę tylko zużytego komponentu bez konieczności kupowania całego zestawu. Wymagany będzie numer katalogowy lub szczegółowe dane techniczne (rozmiar gwintu, długość śruby).

8. Jak sprawdzić, czy zamontowałem kołnierz poprawnie?

Siłownik powinien być współosiowy z kołnierzem. Nie powinno być widocznych luzów między korpusem siłownika a otworem kołnierza. Śruby montażowe muszą być dokręcone do zalecanego momentu, a siłownik nie powinien wykazywać drgań podczas pracy. Wskazane jest wykonanie kilkunastu cykli testowych.

9. Czy istnieją zalecane momenty dokręcania dla nakrętek M16x1,5 i M22x1,5?

Producenci często zalecają wartości typu 20–30 Nm dla M16x1,5 i 50–60 Nm dla M22x1,5, ale to zależy od klasy wytrzymałości materiału i zastosowanych śrub. Zawsze sprawdzaj dokumentację lub zapytaj dział wsparcia technicznego.

10. Jak często serwisować kołnierz czy łapę w środowisku silnie korozyjnym?

Zaleca się przegląd co kilka tygodni, usuwanie osadów i obserwowanie stanu powłoki antykorozyjnej. Jeśli warstwa ocynku czy malowania ulegnie miejscowym uszkodzeniom, należy podjąć działania naprawcze (zabezpieczenie punktowe) lub wymienić element przy rozległych uszkodzeniach.

11. Czy łapy mają wersje lewe i prawe?

Zwykle łapy do siłowników MINI projektuje się w taki sposób, by były symetryczne i uniwersalne. Jednak niektóre modele, zwłaszcza łapy kątowe, mogą występować w odbiciach lustrzanych (lewy/prawy), zależnie od projektu maszyny. Sprawdź katalog, by upewnić się, jaki wariant Cię interesuje.

12. Czy mogę modyfikować otwory montażowe (np. rozwiercać)?

Lepiej tego unikać, bo może to zaburzyć wytrzymałość konstrukcji i unieważnić gwarancję. Jeżeli otwór jest zbyt mały, poproś producenta o wariant z szerszym otworem lub sprawdź, czy istnieje standardowy model w odpowiednim rozmiarze.

13. Czy nakrętka M16x1,5 do D16 i M22x1,5 do D20/25 jest jedyną opcją gwintów?

W większości typowych siłowników MINI tak. Jednak producenci czasem oferują niestandardowe gwinty (np. M14x1,5) w specjalnych modelach. Zawsze warto zajrzeć do dokumentacji siłownika, by potwierdzić rozmiar tłoczyska.

14. Czy mogę montować siłownik z kołnierzem w pozycji pionowej?

Oczywiście. Kołnierze często pozwalają na dowolną orientację siłownika. Upewnij się, że konstrukcja maszyny umożliwia stabilne przykręcenie kołnierza i nic nie koliduje z ruchem tłoczyska.

15. Jak dobrać ucho ze sworzniem, gdy mam nietypowy rzut płaszczyzny obrotu siłownika?

W takim wypadku sprawdź wymiary rozwidlenia i pozycję sworznia w dokumentacji. Jeżeli standardowe ucho nie pasuje, producent może zaoferować wersję custom lub zaproponować użycie przegubu kulowego czy widełek innego typu.

16. Czy użycie kleju do gwintów jest zawsze konieczne?

Nie zawsze, ale wibracje i częste zmiany kierunku ruchu siłownika mogą powodować luzowanie połączeń śrubowych. Klej do gwintów lub podkładka sprężynująca minimalizuje to ryzyko. To standardowa praktyka w aplikacjach motoryzacyjnych czy maszynowych, gdzie liczy się niezawodność.

17. Ile miejsca muszę zostawić wokół siłownika, aby zamontować łapę czy kołnierz?

Sprawdź rysunek z wymiarami L1, L2, E, AH, AT, AU w tabeli producenta. Minimalny zapas wynika z rozmiaru klucza, który musisz użyć do dokręcenia śrub. Zwykle 5–10 mm wolnej przestrzeni wokół wystarczy do wprowadzenia klucza.

18. Czy można łączyć dwa rodzaje akcesoriów, np. łapę i ucho?

Tak, o ile projekt to przewiduje. Czasem siłownik musi mieć łapę na jednym końcu korpusu, a na tłoczysku ucho z przegubem. Trzeba jednak uważać na poprawną współpracę elementów, aby uniknąć przeciążeń lub niewspółosiowości.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści