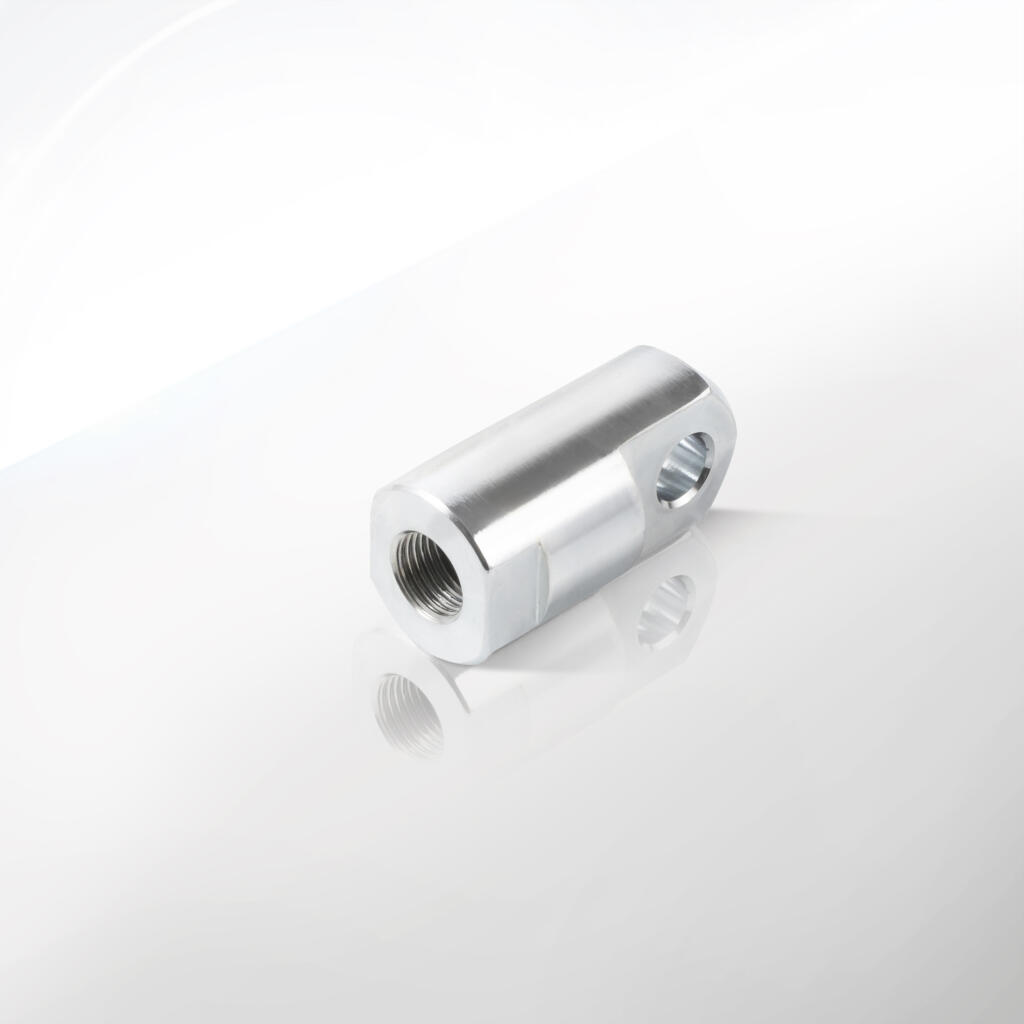

Końcówki proste

10.004N.06.

Końcówka prosta na tłoczysko M36x2 do siłownika D160/200 CNOMO

295,80 zł netto

363,83 zł brutto

10.004L.06.

Końcówka prosta na tłoczysko M27x2 do siłownika D100/125 CNOMO

163,40 zł netto

200,98 zł brutto

10.004J.06.

Końcówka prosta na tłoczysko M20x1,5 do siłownika D63/80 CNOMO

103,50 zł netto

127,30 zł brutto

10.004G.06.

Końcówka prosta na tłoczysko M16x1,5 do siłownika D40/50 CNOMO

92,10 zł netto

113,28 zł brutto

Końcówki proste CPP PREMA stanowią jeden z kluczowych elementów w układach pneumatyki przemysłowej, szczególnie w przypadku siłowników pneumatycznych w standardzie CNOMO o średnicach od D32 do D200. Są zaprojektowane z myślą o zapewnieniu bezpiecznego, stabilnego i niezawodnego połączenia między tłoczyskiem siłownika a zewnętrznym komponentem wykonawczym.

W omawianej kategorii „Końcówki tłoczysk\Końcówki proste” odnajdziemy przede wszystkim cztery główne warianty gwintów:

Końcówka prosta M16x1,5 – stosowana w siłownikach D40/50 CNOMO,

Końcówka prosta M20x1,5 – dedykowana siłownikom D63/80 CNOMO,

Końcówka prosta M27x2 – przeznaczona do siłowników D100/125 CNOMO,

Końcówka prosta M36x2 – wykorzystywana w największych siłownikach D160/200 CNOMO.

Wszystkie wymienione modele są starannie wykonane w celu zachowania optymalnej wytrzymałości, odporności na uszkodzenia i precyzji montażu. Dzięki temu doskonale sprawdzają się we wszelkiego rodzaju aplikacjach pneumatycznych, w których kluczową rolę odgrywa pewne połączenie tłoczyska z elementem roboczym.

Cechy charakterystyczne

Zgodność z normami: Końcówki proste CPP PREMA spełniają wytyczne standardu CNOMO, co zapewnia ich szeroką kompatybilność z różnymi modelami siłowników.

Precyzyjny gwint: Gwintowane zakończenie jest wykonane przy zachowaniu wysokiej klasy tolerancji, co gwarantuje łatwy montaż i stabilną pracę bez niepożądanych luzów.

Wersje materiałowe: Najczęściej wykorzystuje się stal węglową bądź stal stopową. W razie potrzeby (np. w środowisku korozyjnym) można sięgnąć po odmiany nierdzewne bądź dodatkowe powłoki antykorozyjne.

Uniwersalny kształt: Końcówka prosta ma budowę umożliwiającą szybkie i pewne połączenie, a równocześnie pozwala na zachowanie prostej osi pracy siłownika.

Rola w układzie pneumatycznym

Końcówki proste pełnią funkcję istotnego łącznika między ruchem posuwisto-zwrotnym siłownika a komponentami mechanicznymi, które są napędzane ciśnieniem sprężonego powietrza. Ich prosta konstrukcja sprawia, że idealnie nadają się do aplikacji, w których nie jest wymagana kompensacja kątowa czy przegub kulowy. Dzięki temu w wielu maszynach i liniach produkcyjnych stanowią najbardziej standardowe rozwiązanie montażowe.

Prosta, a zarazem niezawodna konstrukcja

Wielu inżynierów docenia prostotę i solidność tych końcówek. Zazwyczaj składają się z jednorodnego korpusu, który po jednej stronie posiada precyzyjnie wykonany gwint (np. M16x1,5, M20x1,5, M27x2, M36x2), a po przeciwnej stronie – powierzchnię osadzenia lub otwór umożliwiający bezpośrednie lub pośrednie zamocowanie do wybranej części roboczej (np. dźwigni, wspornika). Taka konstrukcja ogranicza ryzyko usterek do minimum i pozwala na intuicyjny montaż.

Zalety użycia końcówek prostych CPP PREMA

Łatwość dopasowania: Obecność różnych wariantów gwintów pozwala dobrać końcówkę do najpopularniejszych średnic tłoczysk siłowników pneumatycznych CNOMO.

Trwałość: Solidne wykonanie gwarantuje długi okres eksploatacji.

Bezpieczeństwo: Stabilne połączenie z tłoczyskiem ogranicza ryzyko odkręcania się elementu podczas pracy.

Uniwersalność zastosowań: Dzięki swojej budowie sprawdzają się w wielu branżach – od spożywczej przez motoryzacyjną po chemiczną.

Skrócony czas montażu: Standardowa forma i dokładne wykonanie przekładają się na szybką instalację w układzie.

Dbałość o szczegóły

Firma CPP PREMA znana jest z precyzji i konsekwentnego utrzymywania wysokich norm jakościowych. Każda końcówka prosta przed wprowadzeniem do obrotu jest sprawdzana pod kątem wymiarów gwintu, jakości powierzchni i zgodności z wymogami CNOMO. Dzięki temu możemy być pewni, że element będzie idealnie pasował do tłoczyska siłownika, nie powodując nadmiernych luzów ani problemów przy dokręcaniu.

Przeznaczenie do różnych gałęzi przemysłu

Przemysł spożywczy: tam, gdzie ważna jest higiena, można zastosować końcówki proste w wersji nierdzewnej lub z odpowiednią powłoką, zapewniającą odporność na częste mycie i kontakt z wodą.

Automotive: w liniach montażowych i systemach manipulacyjnych, gdzie kluczowa jest precyzja i niezawodność, końcówki proste M16x1,5 bądź M20x1,5 stanowią standard.

Przemysł chemiczny: w środowiskach o podwyższonym zagrożeniu korozyjnym lub pod wpływem substancji chemicznych, ceni się solidną konstrukcję stali stopowej bądź stali kwasoodpornej.

Maszyny rolnicze i budowlane: w niektórych układach pneumatycznych, gdzie warunki są trudne (kurz, błoto), końcówki proste sprawdzają się z uwagi na łatwą konserwację i wymianę w razie potrzeby.

Znaczenie standardu CNOMO

Wybór komponentów zgodnych z normami CNOMO daje pewność, że wszystkie elementy instalacji pneumatycznej będą ze sobą współgrały. Jest to szczególnie ważne w dużych zakładach przemysłowych, gdzie każdy przestój może powodować spore koszty. Dzięki standaryzacji można:

szybko wymieniać części w razie awarii,

łatwo integrować nowe podzespoły w istniejącej linii produkcyjnej,

bez problemu dobrać kompatybilny osprzęt (np. łączniki kompensacyjne, nakrętki, przeguby kulowe).

Wpływ na wydajność i koszty

Choć końcówka prosta może wydawać się drobnym elementem w porównaniu do całej maszynerii, to jednak jej jakość ma bezpośredni wpływ na płynność ruchu siłownika i jego niezawodność. Dobrze dobrana i prawidłowo zamontowana końcówka:

zapewnia płynne przeniesienie siły,

ogranicza zużycie tłoczyska i uszczelnień siłownika,

minimalizuje wibracje i hałas,

przedłuża okres eksploatacji całego układu.

Z kolei źle dopasowana czy niskiej jakości końcówka prosta może powodować przyspieszoną korozję, obluzowanie się połączenia albo niefortunne wygięcie w warunkach dynamicznego obciążenia. To z kolei rodzi konieczność awaryjnej wymiany części, co generuje koszty i przestoje linii produkcyjnej.

Aspekty ekologiczne

W dobie rosnącej troski o środowisko również w pneumatyce zwraca się uwagę na trwałość i możliwość wielokrotnego wykorzystania elementów. Końcówki proste CPP PREMA można często przenosić z jednego siłownika na inny, jeśli rozmiar gwintu jest ten sam. Materiały stalowe podlegają recyklingowi, co dodatkowo przyczynia się do zmniejszenia śladu węglowego.

Końcówki proste od CPP PREMA to ważny składnik różnorodnych układów pneumatycznych, stosowanych w szerokim spektrum branż przemysłowych. Ich głównym zadaniem jest umożliwienie pewnego i stabilnego mocowania tłoczyska siłownika do elementów wykonawczych bądź struktur maszyn, zachowując przy tym pełną kontrolę nad kierunkiem i zakresem ruchu. Poniżej przedstawiono szczegółowy przegląd najpopularniejszych obszarów zastosowania i korzyści wynikających z użycia tych akcesoriów.

1. Przemysł spożywczy

W sektorze spożywczym wymaga się, by każdy komponent miał jak najmniejszą tendencję do gromadzenia zabrudzeń i zanieczyszczeń. Końcówki proste, z uwagi na swój nieskomplikowany kształt, łatwo utrzymać w czystości. Można je myć z użyciem wody, piany czy delikatnych środków czyszczących. W fabrykach produkujących żywność, gdzie linie technologiczne często są myte pod ciśnieniem, istotna jest też odporność na korozję. Z tego powodu w aplikacjach spożywczych wybiera się zwykle warianty wykonane ze stali nierdzewnej lub z powłoką antykorozyjną.

Dodatkowo siłowniki z końcówkami prostymi są instalowane w urządzeniach porcjujących, w maszynach do pakowania czy w automatycznych systemach transportu wewnętrznego (np. przenośniki taśmowe, podajniki). Końcówka prosta ułatwia szybkie przyłączenie tłoczyska do danego mechanizmu wykonawczego, co przekłada się na efektywność i elastyczność linii produkcyjnych.

2. Przemysł motoryzacyjny

Linie montażowe w sektorze automotive odznaczają się wysoką skalą automatyzacji. Siłowniki pneumatyczne pojawiają się w urządzeniach do montażu, lakierowania i transportu detali. Końcówki proste M16x1,5 czy M20x1,5 to często standard w siłownikach przeznaczonych do przenoszenia elementów karoserii, zacisków montażowych czy manipulatorów.

Precyzja: W motoryzacji istotne jest zachowanie stałego, powtarzalnego ruchu, co końcówka prosta znakomicie zapewnia dzięki brakowi luzów i stabilnemu gwintowi.

Wymienność: W razie konieczności szybkiego przezbrojenia linii (np. zmiany modelu samochodu) końcówki można łatwo demontować i wymieniać, co oszczędza czas i upraszcza proces adaptacji maszyn.

3. Branża chemiczna i farmaceutyczna

W miejscach, gdzie występują agresywne substancje, opary chemiczne bądź konieczność zachowania sterylności, końcówki proste z powłoką antykorozyjną lub wykonane z kwasoodpornej stali stanowią nieocenione rozwiązanie. Wydłużają żywotność systemu oraz podnoszą bezpieczeństwo pracy.

Strefy cleanroom: W przemyśle farmaceutycznym końcówki o gładkiej, pozbawionej szczelin powierzchni minimalizują ryzyko zanieczyszczeń krzyżowych.

Reaktory i mieszalniki: Siłowniki pneumatyczne z końcówkami prostymi biorą udział w procesach otwierania i zamykania klap, zasuw czy innych elementów armatury.

4. Maszyny rolnicze i budowlane

Choć w maszynach rolniczych czy budowlanych najczęściej wykorzystuje się hydraulikę (ze względu na większe możliwe siły), to w pewnych obszarach – szczególnie przy lżejszych zadaniach – pneumatyka może się sprawdzić. Końcówki proste umożliwiają łatwe zintegrowanie siłownika z mechanizmem sterującym, np. otwieraniem klapy w małym zbiorniku lub uchylną platformą.

Odporność na brud: W takich warunkach często panuje wszechobecny kurz, błoto czy wilgoć. Końcówki proste są łatwiejsze do czyszczenia i konserwacji niż elementy o skomplikowanych kształtach.

Łatwa wymiana: W razie zużycia końcówki wystarczy ją wymienić, bez konieczności demontażu całego siłownika.

5. Automatyka i robotyka

Systemy automatyki przemysłowej bazują na siłownikach pneumatycznych w robotach typu pick-and-place, w manipulatorach i rozmaitych modułach transportowych. Końcówki proste docenia się tutaj za ich niską masę (w porównaniu do bardziej rozbudowanych końcówek, np. z przegubem kulowym) i prostotę montażu.

Szybka integracja: Standard CNOMO zapewnia kompatybilność z wieloma typami siłowników, co przyspiesza proces projektowania robotów.

Stabilność ruchu: Końcówki proste dają się wkręcić „na sztywno”, dzięki czemu można uzyskać bardzo dokładne powtarzanie ścieżki ruchu.

6. Linie montażowe i pakujące

W szeroko pojętej logistyce wewnętrznej i systemach pakujących, końcówki proste są używane do szybkiego mocowania siłowników, które wykonują ruchy dociskające, przesuwające czy segregujące produkty. Przykładem mogą być siłowniki wspomagające proces zamykania kartonów, dociskania etykiet czy przesuwania towarów na taśmie. Prosta budowa końcówki to mniejsze ryzyko awarii w porównaniu do bardziej skomplikowanych rozwiązań przegubowych.

7. Systemy dozujące

Wiele maszyn dozujących (np. w branży kosmetycznej lub spożywczej) wymaga precyzyjnego przesuwu elementu tłoczącego. Końcówka prosta podłączona do siłownika pozwala na kontrolę skoku z dokładnością do ułamków milimetra, co przekłada się na wydajność i jakość dozowania.

8. Przetwórstwo tworzyw sztucznych

Wtryskarki, automaty do odlewania form czy prasy do laminowania często wykorzystują siłowniki pneumatyczne jako pomocnicze napędy w procesach wspomagających. Końcówki proste stanowią wtedy solidne mocowanie, zapewniające minimalne odchylenia przy ruchu wzdłużnym. Dzięki temu można uzyskać wysoką powtarzalność kształtu wyrobów.

9. Zastosowania prototypowe i badawcze

W laboratoriach i centrach badawczych, gdzie konstrukcje prototypowe ulegają częstym modyfikacjom, końcówka prosta jest idealnym rozwiązaniem dzięki łatwości montażu i demontażu. Inżynierowie mogą szybko przeprowadzać testy na różnych konfiguracjach układu, bez konieczności precyzyjnego dopasowywania złożonych elementów przegubowych.

10. Aplikacje, gdzie wymagana jest wysoka czystość

Oprócz przemysłu spożywczego i farmaceutycznego, końcówki proste znajdują zastosowanie w branży elektronicznej i optycznej, gdzie pył i zanieczyszczenia mogą wpływać na jakość produktu końcowego. Gładka powierzchnia i prosta geometria ograniczają przestrzenie, w których mogłyby się gromadzić drobinki kurzu.

Korzyści użytkowe wynikające z zastosowania końcówek prostych

Niezawodność: Prosta konstrukcja minimalizuje liczbę potencjalnych punktów awarii.

Łatwość serwisowania: Wymiana końcówki jest możliwa bez wyjmowania całego siłownika z linii, co skraca przestoje.

Pewne przeniesienie siły: Dzięki bezpośredniemu połączeniu z tłoczyskiem i stabilnemu gwintowi siły generowane przez sprężone powietrze są efektywnie przekazywane na aplikację docelową.

Uniwersalność: Od małych siłowników D40 po duże D200 – w każdym przedziale rozmiarów istnieje odpowiedni wariant końcówki prostej, dostosowany do przewidywanych obciążeń.

Wybierając końcówki proste CPP PREMA do siłowników CNOMO, warto zapoznać się z ich szczegółowymi parametrami technicznymi. Te dane pozwalają na właściwe dobranie elementu do konkretnych obciążeń, wymiarów czy specyfiki aplikacji przemysłowej.

1. Rozmiary gwintu

M16x1,5: przeznaczony do siłowników o średnicach D40 i D50, stanowi najczęściej spotykaną średnią klasę obciążeń.

M20x1,5: używany głównie w siłownikach D63 i D80, gdzie zachodzi potrzeba przenoszenia większych sił i pracy w warunkach umiarkowanej intensywności.

M27x2: dedykowany siłownikom D100 i D125, obsługującym wyższe obciążenia. Skok gwintu 2 mm zapewnia odpowiednią stabilność montażu.

M36x2: zalecany w największych jednostkach D160/200, gdzie osiąga się wysokie wartości siły przy większych masach i intensywnej pracy w cyklu ciągłym.

Każdy z tych wariantów gwintów zaprojektowano tak, by odpowiadał typowej długości i rozmiarowi tłoczyska w danym standardzie CNOMO.

2. Dopuszczalne obciążenia

Kluczowym parametrem jest maksymalna siła (statyczna i dynamiczna), jaką może przenieść końcówka prosta bez ryzyka uszkodzenia czy nadmiernego zużycia. Wartości te zależą od:

wielkości gwintu,

klasy materiału (np. stal węglowa, stopowa, nierdzewna),

ewentualnych powłok hartujących.

W aplikacjach przemysłowych – np. liniach montażowych – siła generowana przez siłownik przy 6–10 barach ciśnienia powinna mieścić się w zakresie dopuszczalnym. Przekroczenie tych limitów może prowadzić do deformacji gwintu lub pęknięć korpusu końcówki.

3. Wymiary całkowite

Końcówka prosta ma formę wydłużonego walca z gwintem zewnętrznym na jednym końcu. Producent podaje takie parametry jak:

L: całkowita długość końcówki,

CE (czasem AX lub EN): długość gwintowanej części,

ØD: zewnętrzna średnica korpusu (jeśli istotna jest kompatybilność z obudową).

Oprócz tego mogą pojawiać się w tabelach oznaczenia określające odległości od czoła końcówki do miejsca na sworzeń (jeśli przewidziano taki otwór) albo ewentualne podtoczenia pod klucz płaski.

4. Klasa i tolerancja gwintu

Gwinty w końcówkach prostych zwykle wykonuje się z zachowaniem tolerancji 6g lub zbliżonej, co zapewnia dobre pasowanie z tłoczyskiem o standardowej tolerancji 6H. Taki układ minimalizuje ryzyko luzów, jednocześnie pozwalając na łatwy montaż i demontaż.

5. Materiały i klasy wytrzymałości

Stal węglowa (np. C45) – popularna w standardowych aplikacjach, zapewniająca dobry stosunek ceny do jakości.

Stal stopowa (42CrMo4 lub podobne) – używana w sytuacjach wymagających wyższej wytrzymałości i odporności na drgania.

Stal nierdzewna (A2, A4) – wybierana w branży spożywczej, farmaceutycznej, chemicznej i innych, gdzie kluczowa jest odporność na korozję.

Klasa wytrzymałości opisuje odporność na rozciąganie (np. 8.8, 10.9, 12.9 w przypadku stali). Im wyższa klasa, tym bardziej wytrzymały gwint, lecz równocześnie większa twardość, co może mieć znaczenie przy ewentualnych uderzeniach czy wibracjach.

6. Zakres temperatur pracy

Standardowe wersje końcówek wytrzymują pracę w zakresie od -20°C do +80°C. Warianty specjalistyczne, np. ze stali nierdzewnej o określonych właściwościach, mogą pracować w szerszym spektrum (np. do +200°C). Przy pracach w głębokich mrozach istotne jest, aby materiał zachowywał udarność i nie ulegał kruchości.

7. Odporność korozyjna i powierzchniowa

Ocynk galwaniczny: zapobiega tworzeniu się rdzy w środowiskach o umiarkowanej wilgotności.

Ocynk ogniowy: grubsza i bardziej wytrzymała powłoka, stosowana w trudniejszych warunkach.

Powłoki niklowe/chromowane: zwiększają odporność na ścieranie i podnoszą walory estetyczne.

Brak powłoki: w przypadku stali nierdzewnej lub stali stopowych, które same w sobie wykazują wysoką odporność korozyjną, powłoki mogą być zbędne.

8. Mocowanie do elementu roboczego

Choć końcówka prosta kojarzy się głównie z gwintem mocowanym do tłoczyska, drugi koniec może być gładki, na którym projektanci instalują dodatkowe otwory bądź spawy. Przykładowo, w niektórych projektach stosuje się wcięcia umożliwiające włożenie sworznia czy przegubu. Alternatywnie można tam zainstalować inny rodzaj adaptera, jeśli wymaga tego dana konstrukcja.

9. Smarowanie i konserwacja

Sama końcówka prosta z reguły nie wymaga specjalnego smarowania, poza tym, które zaleca się przy wkręcaniu gwintu w tłoczysko (w celu zmniejszenia tarcia i ochrony przed zapiekaniem). W razie narażenia na korozję warto stosować środki antykorozyjne lub wybierać wersje z powłoką ochronną.

10. Standardy jakości i certyfikaty

CPP PREMA dba, by każda końcówka prosta przechodziła wieloetapową kontrolę jakości, obejmującą m.in. pomiar wymiarów kluczowych i ocenę stanu powierzchni. Elementy mogą posiadać atesty hutnicze stali, certyfikaty zgodności z CNOMO lub ISO 15552 (w zależności od wariantu). W branżach wrażliwych, takich jak spożywcza, farmaceutyczna czy w strefach zagrożonych wybuchem, nierzadko niezbędne jest potwierdzenie zgodności z dodatkowymi normami (np. ATEX), co również można ustalić przy zamówieniu specjalnych wersji końcówek.

Dobór materiałów w produkcji końcówek prostych do siłowników pneumatycznych decyduje w dużej mierze o ich niezawodności, odporności na zużycie oraz potencjalnych zastosowaniach w różnych sektorach przemysłu. W tym rozdziale przybliżymy, w jaki sposób producent – CPP PREMA – komponuje i dobiera tworzywa dla uzyskania optymalnej jakości i długiej żywotności elementu.

1. Stal węglowa

Najczęściej wykorzystywana w warunkach standardowych, gdzie nie występują szczególne zagrożenia korozyjne. Stal węglowa (np. C45) charakteryzuje się:

Wytrzymałością: odpowiednią do przenoszenia umiarkowanych i dużych obciążeń,

Dobrą obrabialnością: pozwala na dokładne ukształtowanie gwintu,

Możliwością hartowania: podnosi twardość i odporność na ścieranie.

Względnie niska cena sprawia, że stal węglowa to atrakcyjny wybór dla wielu zastosowań. W celu ochrony przed rdzą elementy pokrywa się najczęściej powłoką ocynkową (galwaniczną lub ogniową).

2. Stal stopowa

Stale stopowe (np. 42CrMo4) wyróżniają się większą odpornością mechaniczną i wyższą granicą plastyczności w porównaniu do stali węglowej. Mają dodatek chromu, molibdenu czy niklu, co przekłada się na lepszą odporność zmęczeniową. W kontekście końcówek prostych takie właściwości docenia się zwłaszcza w branżach, gdzie siłowniki pracują intensywnie z dużą częstotliwością cykli i narażeniem na wibracje.

3. Stal nierdzewna

Gdy priorytetem jest odporność na korozję, sięga się po stale nierdzewne (np. AISI 304, AISI 316). W przemyśle spożywczym czy farmaceutycznym kluczowe jest zachowanie sterylności i brak możliwości „złuszczania” się powłok metalicznych. Stal nierdzewna:

Chroni przed korozją w kontakcie z wodą, parą wodną czy łagodnymi środkami myjącymi,

Jest łatwa w czyszczeniu, nie wymaga stosowania dodatkowych powłok,

Wytrzymuje uderzenia mechaniczne i wibracje w stopniu zbliżonym do stali węglowych o wysokiej jakości (zależnie od gatunku).

4. Stal kwasoodporna

To właściwie zaawansowana odmiana stali nierdzewnej, np. AISI 316L, dodatkowo zawierająca molibden. Znajduje zastosowanie w agresywnych środowiskach chemicznych, gdzie występują kwasy, chlorki czy inne substancje silnie korozyjne. Takie końcówki są droższe, ale w pełni uzasadnione w branży chemicznej, farmaceutycznej czy w kontakcie z wodą morską (wysoka zawartość soli).

5. Procesy obróbki cieplnej

Aby wzmocnić właściwości mechaniczne końcówek, producenci stosują różne metody:

Hartowanie: polega na nagrzaniu stali do wysokiej temperatury, a następnie szybkim schłodzeniu (w oleju czy wodzie). Efektem jest zwiększona twardość i odporność na ścieranie.

Odpuszczanie: przeprowadzane po hartowaniu, pozwala ograniczyć kruchość i ustabilizować strukturę stali.

Ulepszanie cieplne: łączy hartowanie i odpuszczanie w celu optymalnego połączenia twardości i plastyczności.

Dzięki tym technikom końcówki proste stają się mniej podatne na pękanie czy odkształcenia, zwłaszcza w aplikacjach wymagających intensywnej pracy.

6. Powłoki ochronne

Ocynk galwaniczny: tworzy warstwę cynku o grubości kilku-kilkunastu mikrometrów, dobrze zabezpieczając przed korozją w warunkach umiarkowanej wilgotności.

Ocynk ogniowy: warstwa cynku uzyskiwana poprzez zanurzanie stali w kąpieli cynkowej w wysokiej temperaturze, co daje lepszą odporność na warunki atmosferyczne, lecz może wpływać na niewielkie pogorszenie wymiarów (pogrubienie).

Niklowanie/Chromowanie: stosowane, gdy oprócz odporności korozyjnej, kluczowa jest twardość powierzchni i gładkość (co może mieć znaczenie np. w branżach high-tech).

Malowanie proszkowe: rzadziej spotykane w końcówkach prostych, raczej używane w elementach o większej powierzchni.

7. Kształtowanie geometrii

Podczas produkcji końcówek prostych stosuje się obróbkę wiórową (toczenie, wiercenie, gwintowanie) lub kucie matrycowe. Każda z tych metod niesie określone zalety:

Obróbka wiórowa: umożliwia precyzyjne ukształtowanie gwintu i detali w małych seriach.

Kucie matrycowe: pozwala uzyskać lepsze właściwości mechaniczne dzięki korzystnemu układowi włókien w stali, ale jest bardziej opłacalne przy dużych seriach produkcyjnych.

8. Wpływ materiałów na trwałość połączenia gwintowego

Oprócz odporności samego korpusu końcówki, istotna jest współpraca gwintu na tłoczysku i w końcówce. Jeśli tłoczysko wykonano z materiału twardszego niż końcówka, można uniknąć nadmiernego ścierania się zwojów. W odwrotnej sytuacji to gwint końcówki prostej będzie się szybciej zużywał. Dlatego zawsze warto sprawdzić, z jakiego materiału jest tłoczysko, i dopasować klasę stali w końcówce.

9. Ekologiczne aspekty doboru materiałów

Trwałość materiału wpływa na rzadkość wymiany elementów, co przekłada się na niższe zużycie surowców i ograniczenie odpadów. Stal nadaje się do recyklingu, dzięki czemu nie generuje nadmiernego obciążenia dla środowiska. W dobie rosnącej świadomości ekologicznej również w przemyśle takie kryteria zyskują na znaczeniu.

10. Perspektywa użytkownika

Dla inżynierów i specjalistów ds. utrzymania ruchu wybór właściwego materiału ma kluczowe znaczenie w planowaniu kosztów eksploatacji. Jeśli aplikacja pracuje w warunkach ekstremalnych (wysoka wilgotność, sól, chemikalia), inwestycja w droższą, lecz lepiej zabezpieczoną końcówkę prostą szybko się zwróci. Natomiast w aplikacjach standardowych nie ma sensu przepłacać za stal nierdzewną, jeśli zwykła stal węglowa z powłoką ocynkową w zupełności wystarczy.

Prawidłowy montaż końcówek prostych na tłoczysku siłownika pneumatycznego jest równie istotny, co wybór odpowiedniego modelu. Nawet najlepsza końcówka nie zagwarantuje pełnej niezawodności, jeśli zostanie źle zamontowana. W tej sekcji omówimy krok po kroku, jak właściwie przeprowadzić instalację i na co zwracać uwagę, aby zapewnić długą, bezproblemową pracę układu.

Krok 1: Przygotowanie narzędzi i stanowiska

Narzędzia: W zależności od rozmiaru gwintu (M16x1,5, M20x1,5, M27x2 czy M36x2) potrzebny będzie klucz płaski/nasadowy odpowiedniej wielkości. Czasami przydaje się klucz dynamometryczny, jeśli chcemy dokręcić końcówkę z zalecanym momentem.

Środki zabezpieczające: Przy siłownikach pracujących w warunkach wibracji warto mieć pod ręką klej do gwintów (np. Loctite) o średniej lub wysokiej wytrzymałości.

Czystość stanowiska: Zadbaj, aby okolica siłownika była wolna od kurzu, wiórów metalowych i innych zanieczyszczeń.

Krok 2: Sprawdzenie zgodności gwintu

Upewnij się, że gwint końcówki prostej (np. M16x1,5) w 100% pasuje do gwintu tłoczyska siłownika CNOMO (np. D40/50). Potwierdź też, czy skok gwintu jest ten sam (1,5, 2). Montaż w gwincie niekompatybilnym spowoduje uszkodzenie tłoczyska bądź końcówki.

Krok 3: Oczyszczenie i inspekcja tłoczyska

Tłoczysko powinno być suche i czyste. Upewnij się, że nie ma na nim żadnych zarysowań, wgnieceń, resztek smaru czy korozji. Jeśli zauważysz niewielkie deformacje gwintu, możesz je poprawić za pomocą narzędzi do regeneracji (np. narzynki). W przypadku poważnych uszkodzeń lepiej rozważyć naprawę tłoczyska lub jego wymianę, zanim zaczniesz montować końcówkę.

Krok 4: Nakładanie kleju do gwintów (opcjonalne)

W aplikacjach, gdzie występują silne wibracje lub nagłe zmiany obciążenia, warto użyć preparatu typu Loctite o klasie wytrzymałości dostosowanej do potrzeb (np. średniej). Nakręć niewielką ilość kleju na gwint tłoczyska bądź wewnątrz końcówki prostej. Upewnij się, że używasz odpowiedniego typu preparatu dopuszczonego do warunków pracy (temperatura, kontakt z danym medium).

Krok 5: Nakręcanie końcówki prostej

Zacznij wkręcać końcówkę ręcznie, zwracając uwagę, czy gwint „chwyta” równo i nie ma oporu. Jeśli występują niepokojące tarcia, wstrzymaj się, ponownie sprawdź czystość i stan gwintu. Gdy poczujesz, że końcówka zaczyna się blokować, to może wskazywać na niezgodność gwintów bądź uszkodzenie.

Krok 6: Dokręcenie kluczem

Gdy końcówka jest już prawie w całości wkręcona, użyj klucza płaskiego lub nasadowego, aby ją ostatecznie dokręcić. Jeśli producent zaleca konkretny moment dokręcania (np. w dokumentacji siłownika), zastosuj klucz dynamometryczny i trzymaj się podanej wartości. Unikaj przesadnego dokręcania „na siłę”, aby nie zerwać gwintu.

Krok 7: Kontrola pozycji końcówki

Sprawdź, w jakim położeniu znajduje się końcówka prosta po dokręceniu. Upewnij się, że nie koliduje z innymi elementami maszyny i pozwala tłoczysku na pełen skok. W niektórych projektach można wymagać dokładnego zorientowania końcówki względem osi siłownika – wówczas trzeba uwzględnić to w fazie projektowej bądź stosować nakrętki kontrujące, jeżeli jest miejsce na taką operację.

Krok 8: Podłączenie pozostałych elementów

Gdy końcówka prosta jest już stabilnie zainstalowana, przystąp do montażu dalszych akcesoriów (np. dźwigni, cięgieł, uchwytów). Upewnij się, że otwory i wymiary pasują do zaprojektowanego przez Ciebie układu.

Krok 9: Próby ruchu i regulacja

Zasil siłownik sprężonym powietrzem (pamiętając o odpowiednich środkach BHP) i wykonaj kilka kontrolnych ruchów. Obserwuj, czy nie pojawiają się niepokojące dźwięki, zacięcia, nadmierne drgania. Sprawdź szczelność w miejscu łączenia – jeżeli końcówka prosta została wkręcona zgodnie z zaleceniami, nie powinno być żadnych mikro wycieków powietrza przy uszczelce tłoczyska.

Krok 10: Okresowa kontrola

W większości aplikacji warto co pewien czas (np. raz na kwartał) zweryfikować, czy końcówka prosta nie uległa poluzowaniu. W warunkach intensywnej eksploatacji lub narażenia na korozję warto skrócić te interwały, by szybko wykryć ewentualne pęknięcia lub zużycie gwintu.

Najczęstsze błędy montażowe

Niewłaściwy rozmiar gwintu – jeśli gwint tłoczyska różni się od gwintu końcówki, próba ich połączenia doprowadzi do zniszczenia obu elementów.

Brak smarowania – w niektórych warunkach, zwłaszcza przy wysokich temperaturach, sucho pracujący gwint może ulec zapieczeniu.

Zbyt duży moment dokręcania – grozi to zerwaniem gwintu i trwałym uszkodzeniem tłoczyska.

Niewłaściwe stosowanie klejów – użycie kleju o zbyt wysokiej wytrzymałości uniemożliwi łatwy demontaż w przyszłości, a kleju o zbyt małej mocy – nie zabezpieczy przed wibracjami.

Brak przeglądów – nawet najlepsza końcówka może ulec zużyciu w trudnych warunkach, dlatego okresowe kontrole są niezbędne, by uniknąć poważnych awarii.

Zasady bezpieczeństwa

Przed montażem wyłącz dopływ sprężonego powietrza i upewnij się, że w układzie nie ma ciśnienia.

Stosuj okulary ochronne, szczególnie przy demontażu starych końcówek (możliwe odpryski).

Trzymaj się ustalonych procedur BHP i używaj wyłącznie sprawnych narzędzi.

Poniżej zebrano najczęstsze pytania i odpowiedzi dotyczące końcówek prostych CPP PREMA do siłowników CNOMO. Ten dział pomoże rozwiać podstawowe wątpliwości i usprawni korzystanie z omawianych produktów w praktyce.

1. Czy końcówki proste M16x1,5, M20x1,5, M27x2 i M36x2 pasują wyłącznie do siłowników D40/50, D63/80, D100/125, D160/200?

W standardzie CNOMO przyjmuje się takie skojarzenia średnic siłownika z gwintami tłoczysk, jednak zawsze należy sprawdzić dokumentację techniczną konkretnego modelu siłownika. Niektórzy producenci mogą stosować niewielkie odstępstwa od tej reguły.

2. Czy mogę używać końcówki prostej w środowisku silnie korozyjnym?

Tak, ale pod warunkiem wyboru wariantu z odpowiednio zabezpieczonej stali (np. nierdzewnej AISI 316) lub wersji z powłoką antykorozyjną (ocynk ogniowy, nikiel). W przypadku bardzo agresywnych substancji, warto rozważyć stal kwasoodporną.

3. Jak odróżnić końcówkę M16x1,5 od M16x1,5 LH (lewoskrętną)?

Końcówki lewoskrętne są w pneumatyce rzadkością, ale się zdarzają w aplikacjach specjalnych. Informację o kierunku gwintu znajdziesz zwykle w opisie producenta. W razie wątpliwości – sprawdź, w którą stronę trzeba obracać element, aby się wkręcał.

4. Czy producent dostarcza w komplecie nakrętkę kontrującą albo inne elementy?

Zależy od polityki produktowej CPP PREMA. Końcówki proste przeważnie są sprzedawane jako samodzielny element, natomiast nakrętki, podkładki sprężyste czy sworznie trzeba dokupić oddzielnie. Warto sprawdzić w katalogu lub u dystrybutora.

5. Co robić, jeśli gwint końcówki nie wkręca się płynnie w tłoczysko?

Najpierw oczyść i skontroluj gwint tłoczyska. Jeśli to nie pomoże, sprawdź, czy nie ma różnic w skoku gwintu. Niewielkie zagięcia zwojów można naprawić narzynką (dla zewnętrznego gwintu) lub gwintownikiem (dla wewnętrznego), ale często bezpieczniejsze będzie po prostu wymienienie uszkodzonego podzespołu.

6. Jakie typy uszkodzeń mechanicznych mogą dotknąć końcówki proste?

Wytarcie gwintu (przez intensywne wibracje lub niewłaściwe dopasowanie),

Pęknięcia korpusu (w skrajnych przeciążeniach),

Korozja (w środowisku wilgotnym, agresywnym lub zasolonym).

7. Czy istnieje ograniczenie co do prędkości ruchu siłownika przy używaniu końcówki prostej?

Zazwyczaj prędkość ruchu siłownika nie zależy bezpośrednio od samej końcówki, tylko od parametrów pneumatyki (przepływ powietrza, zawory). Jednak przy bardzo wysokich prędkościach należy uwzględnić siły bezwładności działające na gwint i połączenie, co może wymagać bardziej wytrzymałych materiałów czy dodatkowych zabezpieczeń.

8. Czy można stosować końcówki proste w siłownikach dwustronnego działania?

Tak, o ile tłoczysko ma wyprowadzony gwint na obu stronach. Często w siłownikach dwustronnych z obu końców tłoczyska montuje się identyczne lub różne końcówki, zależnie od zadań, jakie mają pełnić.

9. Czy można skrócić końcówkę prostą, jeśli jest za długa do mojej aplikacji?

Teoretycznie tak, ale zabieg taki może unieważnić gwarancję i wpłynąć na wytrzymałość elementu. Skracanie musi być wykonane z zachowaniem ostrożności, by nie naruszyć gwintu. Lepiej poszukać fabrycznego rozwiązania o odpowiednich wymiarach.

10. Jak często należy przeprowadzać serwis końcówek prostych?

Jeżeli system pracuje intensywnie, zaleca się przegląd co kilka miesięcy. W mniej wymagających aplikacjach wystarczy raz w roku. W czasie serwisu sprawdza się stan gwintu, obecność ewentualnych pęknięć i poziom korozji.

11. Czy końcówki proste można wyposażyć w dodatkowe tuleje czy przeguby?

Same końcówki proste nie mają ruchomego przegubu. Można jednak łączyć je z innymi akcesoriami, np. z łącznikami kompensacyjnymi, przegubami kulowymi czy główkami cięgieł, by uzyskać większą elastyczność ruchu. Należy przy tym upewnić się, że gwinty są kompatybilne.

12. Jak radzić sobie z problemem zapiekania się gwintu po dłuższym czasie eksploatacji?

Smarowanie: minimalna ilość smaru wysokotemperaturowego na gwincie przed montażem może pomóc.

Kleje wibracyjne: używane z głową (odpowiedni typ) mogą ułatwić demontaż, o ile nie są zbyt silne.

Regularny serwis: zapobiegnie długotrwałemu osadzaniu się korozji.

13. Czy rozmiar M20x1,5 zawsze oznacza tę samą długość końcówki?

Nie, rozmiar gwintu wskazuje jedynie na średnicę i skok. Producenci mogą wytwarzać końcówki o różnej długości całkowitej, dopasowanej do konkretnych wymagań. W dokumentacji CPP PREMA znajdziesz szczegółowe wartości L, CE itp.

14. Jak dobrać moment dokręcania końcówki prostej?

Regułą jest, że moment zależy od średnicy i klasy wytrzymałości gwintu. Producenci siłowników często podają wytyczne w swoich katalogach (np. 50 Nm dla M16x1,5, 90 Nm dla M20x1,5 – to przykładowe dane). W razie braku informacji można posłużyć się tabelami standardowymi dla śrub o podobnej specyfikacji.

15. Czy można używać końcówek prostych w siłownikach pracujących w próżni?

W siłownikach pneumatycznych rzadziej spotyka się warunki próżni, jednak jeśli tłoczysko jest przygotowane do takiej pracy, a końcówka posiada odpowiednią szczelność i materiał odporny na ewentualne różnice ciśnień, nie ma przeciwwskazań. Trzeba jedynie upewnić się, że w warunkach próżni nie występuje degradacja powłok.

16. Jakie jest ryzyko uszkodzenia końcówki przy bocznym obciążeniu siłownika?

Końcówki proste przeznaczone są głównie do przenoszenia sił osiowych. Duże siły boczne mogą powodować wyginanie się gwintu lub powstawanie luzów. Jeśli aplikacja przewiduje taką pracę, warto rozważyć użycie łączników kompensacyjnych bądź przegubowych, które „złagodzą” obciążenia poprzeczne.

17. Czy dostępne są końcówki proste z otworem poprzecznym dla sworznia?

Niektóre modele mają wywiercony otwór, do którego można wsadzić sworzeń, czyniąc z końcówki prostej coś w rodzaju mini-widełki. Jednak standardowa końcówka prosta zwykle ma wyłącznie gwint zewnętrzny do wkręcenia w tłoczysko.

18. Jak zdemontować końcówkę, gdy jest mocno zapieczona lub „zaspawana” przez rdzę?

Podgrzewanie gwintu: rozszerzalność cieplna może pomóc poluzować skorodowane połączenie.

Środki penetrujące: specjalne preparaty do odkręcania zapieczonych śrub.

Ostatnia deska ratunku: mechaniczne przepiłowanie końcówki i wymiana jej razem z tłoczyskiem (co jest zdecydowanie najmniej korzystne).

19. Czy końcówka prosta może być zastąpiona przegubem kulowym w każdej aplikacji?

Nie zawsze. Przegub kulowy dodaje ruchomość kątową, co jest korzystne w niektórych aplikacjach, ale w innych – np. wymagających sztywnego, osiowego prowadzenia – lepiej sprawdza się końcówka prosta.

20. Czy Końcówka prosta M36x2 wytrzyma siły kilku ton?

Wielu ton – tak, jeśli dobierze się odpowiedni materiał i klasę wytrzymałości, a sam siłownik generuje takie siły w granicach normy. Warto jednak zawsze przeanalizować tabele obciążeń i skonsultować się z producentem, żeby mieć pewność, że w danej konfiguracji nie dojdzie do przeciążenia.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści