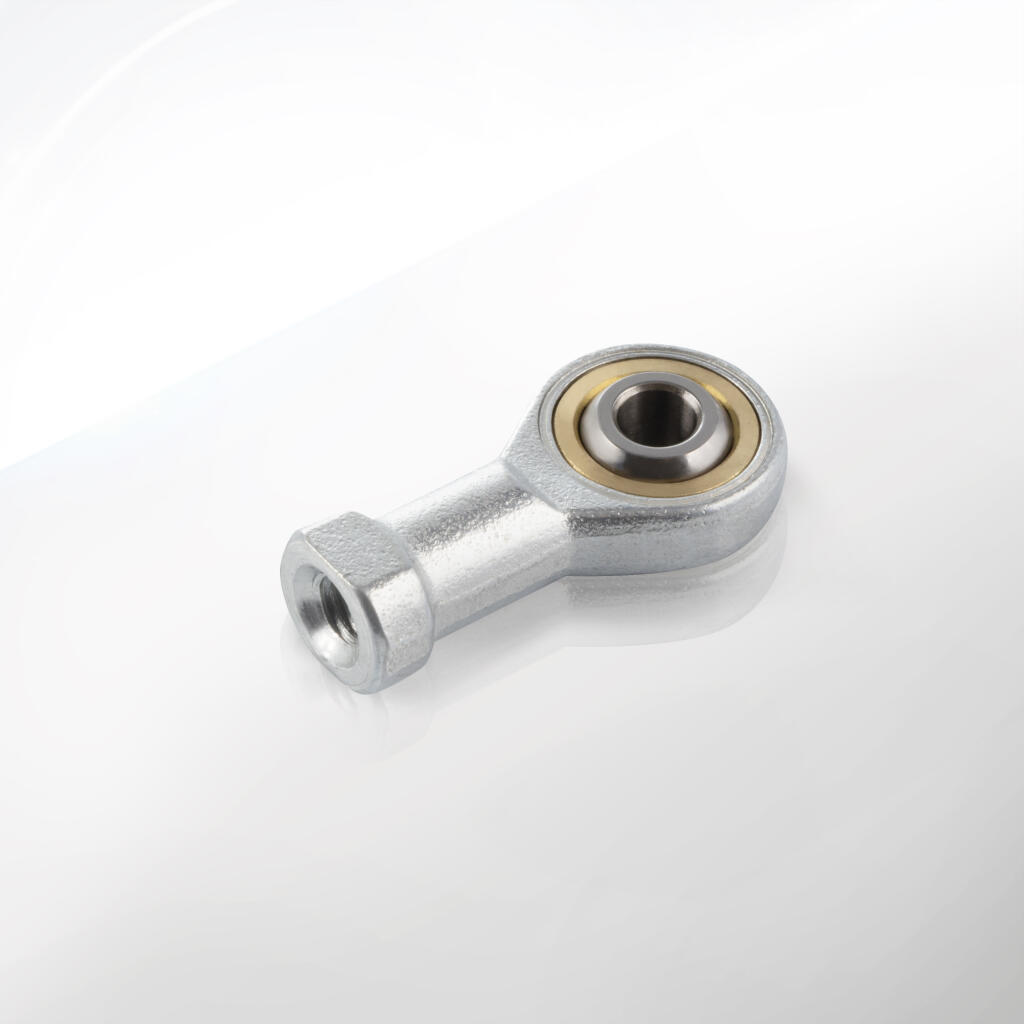

Końcówki przegubowe

10.014C.06.

Końcówka prosta z przegubem kulowym M8 do siłownika D20 (ISO 6432)

21,20 zł netto

26,08 zł brutto

10.014B.06.

Końcówka prosta z przegubem kulowym M6 do siłownika D12/D16 (ISO 6432)

43,90 zł netto

54,00 zł brutto

Końcówki przegubowe stanowią kluczowy element w wielu układach pneumatycznych, szczególnie wówczas, gdy istotna jest płynność oraz precyzja ruchu tłoczyska. Końcówka prosta z przegubem kulowym M6 do siłownika D12/D16 (ISO 6432) i Końcówka prosta z przegubem kulowym M8 do siłownika D20 (ISO 6432), oferowane przez renomowaną firmę CPP PREMA, to przykłady najwyższej jakości akcesoriów dostosowanych do norm ISO, które można z powodzeniem zastosować w siłownikach pneumatycznych MINI. Te starannie zaprojektowane elementy łączące są przeznaczone do współpracy z tłoczyskami o mniejszych średnicach, w szczególności z siłownikami o rozmiarach D12, D16 i D20, występującymi często w aplikacjach niewielkich rozmiarów, ale wymagających wysokiej sprawności i niezawodności.

Cechą charakterystyczną końcówek przegubowych CPP PREMA jest ich prosta konstrukcja połączona z przegubem kulowym, który pozwala na swobodny, wahliwy ruch w płaszczyźnie kuli. Dzięki temu tłoczysko siłownika może wykonywać minimalne odchylenia kątowe od osi, co przekłada się na mniejsze naprężenia i przedłużoną żywotność całego układu. Rozwiązanie to jest szczególnie ważne w sytuacjach, w których tłoczysko narażone jest na występowanie nierównomiernych obciążeń lub niewielkich niedokładności osiowania.

Firma CPP PREMA znana jest w branży pneumatyki z solidnego podejścia do jakości i dbałości o detale. Ich końcówki przegubowe wyróżniają się starannym wykonaniem, zastosowaniem materiałów przystosowanych do pracy w różnych warunkach przemysłowych oraz intuicyjnym sposobem montażu. W ofercie dostępne są różne warianty gwintów (w tym M6 i M8), co umożliwia bezpośrednie dopasowanie do wymagań siłowników ISO 6432, stosowanych w układach przemysłowych, maszynach produkcyjnych czy automatyce procesowej. Dzięki temu klienci zyskują uniwersalność i pewność, że zakupiony osprzęt będzie kompatybilny z wieloma popularnymi modelami siłowników.

Warto podkreślić, że końcówki przegubowe CPP PREMA zostały opracowane z myślą o siłownikach z serii MINI (D12, D16, D20), znajdujących zastosowanie w kompaktowych układach o ograniczonej przestrzeni zabudowy. Niewielkie wymiary tych akcesoriów przekładają się na dużą swobodę projektowania stanowisk, linii produkcyjnych i maszyn. W kontekście optymalizacji miejsca jest to bardzo istotne, zwłaszcza w małych i średnich przedsiębiorstwach, gdzie każda przestrzeń robocza bywa starannie zaplanowana.

Końcówki przegubowe oferują możliwość przenoszenia sił w sposób efektywny i stabilny, co w znacznym stopniu redukuje ryzyko awarii czy przedwczesnego zużycia elementów mechanicznych. Ruch kulowy kompensuje niewielkie niespójności osiowania, które mogą powstawać w trakcie pracy siłownika. To szczególnie korzystne w aplikacjach, w których występują dynamiczne obciążenia, drgania lub inne czynniki wpływające na równoległość i prostopadłość ruchu.

Producent zadbał także o łatwość integracji tych końcówek z pozostałymi elementami układów pneumatycznych. Dzięki precyzyjnemu gwintowaniu i normatywnym wymiarom zgodnym z ISO 6432, użytkownik może szybko i bezproblemowo zamontować je na tłoczysku, a następnie skompletować z odpowiednim uchwytem lub elementem wykonawczym. W efekcie czas uruchomienia projektu czy modernizacji linii produkcyjnej zostaje zredukowany, co przekłada się na optymalizację kosztów.

Rozważając wybór pomiędzy różnymi rozwiązaniami na rynku, warto zwrócić uwagę na materiał wykonania. Końcówki przegubowe z przegubem kulowym M6 oraz M8 od CPP PREMA często wykonywane są ze stali stopowej lub stali nierdzewnej (w zależności od konkretnego wariantu), gwarantującej wysoką odporność na korozję oraz działanie czynników zewnętrznych. To szczególnie przydatne w środowiskach narażonych na wilgoć, zmienne temperatury czy obecność substancji chemicznych. Solidna konstrukcja zwiększa też odporność na ścieranie i inne formy zużycia mechanicznego, co w kontekście długotrwałej eksploatacji przekłada się na korzyści ekonomiczne i spokojną pracę bez przestojów.

Każdy, kto w codziennej pracy styka się z budowaniem i uruchamianiem systemów pneumatycznych, doceni przyjazność serwisową produktów CPP PREMA. Końcówki przegubowe, dzięki modułowej budowie i standaryzowanym wymiarom, pozwalają na szybką wymianę czy przegląd elementów ruchomych. W przypadku ewentualnych zużyć wystarczy wymiana samej końcówki, bez konieczności przestawiania całego układu. Wprowadza to dodatkowe oszczędności oraz zwiększa elastyczność w razie modernizacji.

Na co jeszcze zwrócić uwagę?

Niska waga – w przypadku mniejszych siłowników pneumatycznych ma to szczególne znaczenie, ponieważ ogranicza dodatkowe obciążenia.

Precyzja wykonania gwintu – zapewnia szybkie i pewne połączenie z tłoczyskiem, zapobiegając poluzowaniu nawet przy długotrwałych wibracjach.

Estetyczne wykończenie – w warunkach przemysłowych nie zawsze jest to kluczowe, niemniej dobrze wykonane elementy świadczą o jakości i dbałości producenta.

Możliwość pracy w zróżnicowanych położeniach – dzięki kulowemu przegubowi końcówka może odchylać się względem osi siłownika, kompensując niewielkie błędy montażowe.

W dzisiejszym, bardzo konkurencyjnym rynku przemysłowych rozwiązań pneumatycznych wybór właściwego dostawcy odgrywa znaczącą rolę. CPP PREMA od lat konsekwentnie buduje zaufanie klientów poprzez oferowanie sprzętu o stabilnych parametrach i szerokiej gamie zastosowań. Końcówka prosta z przegubem kulowym M6 i M8 to naturalne uzupełnienie oferty, która obejmuje m.in. siłowniki ISO 6432, akcesoria montażowe oraz pełen osprzęt do siłowników MINI.

W praktyce przemysłowej końcówki te trafiają do różnych branż: od automatyki spożywczej, przez pakowanie i sortowanie produktów, po sektor automotive i zaawansowaną robotykę. Ich uniwersalne zastosowanie wynika z łatwości adaptacji do różnych maszyn i linii produkcyjnych. Duża odporność na zużycie mechaniczne pozwala stosować je w cyklach ciągłych, gdzie ruch siłownika powtarza się nawet setki tysięcy razy w ciągu miesiąca. Dla projektantów i inżynierów oznacza to pewność, że końcówka przegubowa nie będzie wąskim gardłem ani nie zawiedzie w kluczowym momencie.

W opisach produktów CPP PREMA często podkreśla się, że zaawansowana technologia idzie w parze z intuicyjnym montażem i długą żywotnością. Takie połączenie sprawia, że końcówka prosta z przegubem kulowym do siłownika D12/D16 (gwint M6) czy do siłownika D20 (gwint M8) staje się doskonałym wyborem dla wszystkich tych, którzy poszukują sprawdzonych, bezawaryjnych rozwiązań w kompaktowych układach pneumatycznych. Dodatkowo producent oferuje szerokie wsparcie techniczne oraz materiały dokumentacyjne, które pozwalają na szybkie rozwiązywanie ewentualnych wyzwań projektowych.

Końcówki przegubowe należą do akcesoriów o bardzo szerokim wachlarzu możliwości zastosowania, zwłaszcza w przemyśle i automatyce, gdzie różnorodne maszyny i linie produkcyjne nieustannie wymagają niezawodnych rozwiązań. Końcówka prosta z przegubem kulowym M6 do siłownika D12/D16 (ISO 6432) oraz Końcówka prosta z przegubem kulowym M8 do siłownika D20 (ISO 6432) to doskonały wybór wszędzie tam, gdzie występuje konieczność zamiany ruchu obrotowego na ruch posuwisto-zwrotny lub kompensacji niewielkich odchyleń kątowych. Dzięki specyficznej konstrukcji, która umożliwia ruch kulowy, końcówki te można spotkać w wielu procesach produkcyjnych, montażowych, pakujących i innych.

Poniżej przedstawiono najpopularniejsze obszary, w których te elementy zyskują szczególne uznanie:

Przemysł spożywczy i pakujący

W systemach dozowania i napełniania butelek, końcówki przegubowe zapewniają płynny i precyzyjny ruch wrażliwych mechanizmów.

W maszynach pakujących, gdzie siłowniki MINI (D12, D16, D20) odpowiadają za manipulowanie opakowaniami czy folią, końcówki przegubowe pozwalają kompensować drobne różnice w ustawieniach, eliminując problemy z osiowaniem.

Niewielki rozmiar akcesoriów ułatwia wkomponowanie ich w ograniczone przestrzenie, często spotykane w kompaktowych liniach pakujących.

Przemysł montażowy

Aplikacje montażowe, w których liczy się duża szybkość i powtarzalność ruchu, wymagają pewnego przeniesienia sił i momentów. Końcówka prosta z przegubem kulowym zdaje egzamin, zwiększając żywotność siłownika i minimalizując ryzyko przeciążeń bocznych.

Dzięki niej można w łatwy sposób połączyć tłoczysko z elementami chwytającymi, zaciskowymi czy innymi podzespołami, zachowując jednocześnie swobodę ruchu.

Montaż precyzyjnych podzespołów elektronicznych czy mechanicznych staje się bezpieczniejszy: niewielkie niedokładności w ustawieniu tłoczyska nie skutkują odkształceniami, ponieważ przegub kulowy kompensuje takie odchylenia.

Przemysł motoryzacyjny (automotive)

W branży automotive liczy się przede wszystkim szybkość, precyzja i niezawodność. Każda godzina przestoju linii produkcyjnej generuje wysokie koszty.

Końcówki przegubowe M6 i M8 można stosować w robotach malarskich, liniach spawalniczych czy podczas montażu komponentów wnętrza pojazdu, gdzie małe siłowniki MINI pełnią często funkcję pomocniczą.

Kompaktowa budowa akcesoriów CPP PREMA sprzyja ich implementacji w stanowiskach testowych oraz kontrolnych, w których konieczne jest uzyskanie dużej powtarzalności ruchu przy jednoczesnym zachowaniu pewnej elastyczności połączenia.

Przemysł drzewny i papierniczy

W maszynach przetwarzających papier lub lekkie materiały drewnopochodne stosuje się często niewielkie siłowniki pneumatyczne do sterowania podawaniem arkuszy, klapek, rolek czy prowadnic.

Końcówki przegubowe są w stanie wytrzymać częste ruchy, drgania oraz niewielkie obciążenia boczne, co czyni je przydatnym elementem w tych gałęziach przemysłu.

Maszyny do szycia i przemysł tekstylny

W urządzeniach przeznaczonych do szycia, cięcia czy znakowania tkanin stosuje się również kompaktowe siłowniki pneumatyczne. Ich końcówki tłoczysk często muszą poruszać się w ograniczonych przestrzeniach i pod różnymi kątami.

Końcówki z przegubem kulowym świetnie sobie z tym radzą, zapewniając bezpieczeństwo i elastyczność ruchu.

Branża opakowań szklanych i ceramicznych

Podczas manipulacji delikatnymi produktami (np. szklane butelki, filiżanki), ważne jest łagodne i precyzyjne sterowanie.

Końcówki z przegubem kulowym minimalizują ryzyko uszkodzenia materiału, kompensując ewentualne drgania i niedokładności.

Przemysł kosmetyczny i farmaceutyczny

Linia technologiczna wytwarzania kosmetyków czy farmaceutyków często wymaga higienicznych i odpornych na korozję rozwiązań.

Dostępne warianty wykonania (stal stopowa, ewentualnie stal nierdzewna) pozwalają końcówkom CPP PREMA pracować w środowiskach o podwyższonych wymaganiach czystości, nie tracąc przy tym swoich właściwości mechanicznych.

Robotyka i mechatronika edukacyjna

W małych robotach edukacyjnych lub projektach badawczych, gdzie wykorzystuje się miniaturowe siłowniki pneumatyczne, końcówki przegubowe ułatwiają budowę precyzyjnych, a zarazem kompaktowych konstrukcji.

Dają możliwość uzyskania ruchu w kilku płaszczyznach, co jest przydatne przy symulacjach i testach prototypowych.

Jak widać, obszary zastosowania końcówek przegubowych są bardzo zróżnicowane i sięgają wielu sektorów gospodarki. Wszędzie tam, gdzie potrzebne jest pewne, trwałe i jednocześnie elastyczne połączenie tłoczyska z innym elementem wykonawczym, produkty CPP PREMA okazują się wartościowym rozwiązaniem. Ich główną zaletą jest możliwość kompensacji niewielkich błędów montażowych oraz łagodzenie obciążeń poprzecznych, co znacząco zwiększa żywotność zarówno końcówki, jak i samego siłownika pneumatycznego.

Wybór gwintu M6 (dla siłowników D12/D16) albo M8 (dla siłownika D20) jest związany przede wszystkim z wymiarami samego tłoczyska i wymogami danej aplikacji. W przypadku niewielkich mechanizmów warto postawić na końcówkę z gwintem M6, która będzie wystarczająco wytrzymała, a jednocześnie nie obciąży nadmiernie konstrukcji. Z kolei do siłowników o średnicy 20 mm (D20) i potencjalnie większych obciążeniach bardziej odpowiednia będzie końcówka prosta z przegubem kulowym M8. Ułatwia ona montaż i nie wymaga dodatkowych przejściówek czy przeróbek gwintów.

Innym istotnym czynnikiem decydującym o wyborze konkretnego modelu końcówki może być rodzaj środowiska pracy. Jeżeli urządzenie pracuje w warunkach dużej wilgotności, zmiennej temperatury czy w otoczeniu kwaśnym lub zasadowym, należy rozważyć wykonanie w stali nierdzewnej. W większości typowych aplikacji przemysłowych końcówki ze stali stopowej o podwyższonej odporności korozyjnej są w zupełności wystarczające. W trudniejszych warunkach warto jednak wybrać rozwiązania dedykowane, o potwierdzonych parametrach wytrzymałościowych i antykorozyjnych.

Nie bez znaczenia pozostaje również aspekt bezpieczeństwa. Dzięki temu, że końcówki przegubowe pozwalają na niewielkie odchylenie kątowe, zmniejsza się ryzyko uszkodzenia siłownika w momencie, gdy jakiś element ulegnie przesunięciu lub pojawi się nieoczekiwane obciążenie boczne. W sytuacji nagłej kolizji mechanizmu, przegub kulowy może przejąć część naprężeń, co w krańcowych przypadkach decyduje o uniknięciu poważnej awarii. Oczywiście, każdy system pneumatyczny powinien być projektowany z odpowiednimi marginesami bezpieczeństwa, jednak elastyczność połączenia zawsze stanowi dodatkową ochronę.

W przypadku modernizacji istniejących linii produkcyjnych, końcówki przegubowe CPP PREMA można zaadaptować do nowych warunków pracy. Możliwość łatwego demontażu i wymiany gwintu sprawia, że inżynierowie czy służby utrzymania ruchu mają swobodę w doborze najodpowiedniejszego wariantu. Niekiedy wystarczy wymiana samej końcówki, aby wydłużyć żywotność siłownika, co pozwala uniknąć kosztownych przestojów.

Na koniec warto wspomnieć o zastosowaniach niestandardowych, takich jak prototypowe systemy badawcze w laboratoriach czy hobbystyczne projekty automatyki domowej. Także tam, zwłaszcza gdy używa się niewielkich siłowników pneumatycznych, końcówki przegubowe przydają się jako solidne łączniki zapewniające płynny ruch i kompensację kątową. Ich zwarta budowa oraz prostota montażu zachęcają do eksperymentów i twórczego wykorzystania w najmniej oczekiwanych urządzeniach.

Przed wyborem i instalacją końcówek przegubowych do siłowników pneumatycznych MINI, warto zapoznać się z danymi technicznymi i parametrami, które pozwolą na właściwe dobranie produktu do wymagań danej aplikacji. Zarówno Końcówka prosta z przegubem kulowym M6 do siłownika D12/D16 (ISO 6432), jak i Końcówka prosta z przegubem kulowym M8 do siłownika D20 (ISO 6432) posiadają cechy wspólne, wynikające z przynależności do tej samej rodziny akcesoriów oferowanych przez firmę CPP PREMA, oraz szereg indywidualnych właściwości związanych z rozmiarem gwintu i dedykowanym zakresem obciążeń.

Poniżej przedstawiono kluczowe informacje techniczne, które w największym stopniu wpływają na pracę końcówek przegubowych:

Wymiary gwintu

M6: Ten wariant jest przeznaczony do współpracy z siłownikami o średnicach D12 i D16, typowymi dla niewielkich zastosowań w pneumatyce. Gwint M6 zapewnia kompaktowość i wystarczającą wytrzymałość przy typowych siłach generowanych przez małe tłoczyska.

M8: Stosuje się go najczęściej w siłownikach o średnicy D20, gdzie wymagane jest większe przenoszenie siły. Gwint o większej średnicy przekłada się na poprawioną wytrzymałość w stosunku do M6, co ma znaczenie przy większych obciążeniach osiowych.

Dopuszczalne obciążenia

W praktyce przemysłowej najistotniejsze są obciążenia osiowe, jakie końcówka jest w stanie przenieść bez ryzyka uszkodzenia czy nadmiernego zużycia.

Producenci często podają też wartości graniczne obciążeń w innych kierunkach. Jednak głównym zadaniem końcówki z przegubem kulowym jest kompensacja kątów i przyjmowanie niewielkich sił poprzecznych, a nie przenoszenie ich w sposób ciągły.

Dla końcówek M6, dopuszczalne wartości sił zwykle mieszczą się w zakresie odpowiednim dla siłowników MINI o ciśnieniu do około 6–8 bar. Końcówka M8, dzięki większym gabarytom, może przenosić nieco wyższe siły. Dokładne wartości warto sprawdzić w tabelach producenta.

Zakres kąta odchylenia

Istotnym parametrem dla końcówek przegubowych jest maksymalny kąt wychylenia, czyli zakres, w jakim główka może się odchylać względem osi tłoczyska. W większości przypadków wynosi on kilkanaście stopni, co zazwyczaj w zupełności wystarcza do skompensowania niewielkich błędów montażowych czy luzów.

Taki zakres odchylenia umożliwia zachowanie równomiernego rozłożenia obciążeń, co przekłada się na dłuższą żywotność zarówno siłownika, jak i samej końcówki.

Wysokość całkowita, średnica zewnętrzna, wymiary gniazda przegubu

Parametry te mają kluczowe znaczenie dla projektantów, którzy muszą uwzględnić przestrzeń montażową wokół siłownika.

Wymiar L (długość całkowita) wpływa na to, ile miejsca w osi siłownika zajmie końcówka, natomiast wymiary w płaszczyźnie poprzecznej determinują minimalny prześwit, jaki należy zachować podczas pracy.

CPP PREMA w kartach katalogowych zwykle prezentuje czytelne tabele, które określają wszystkie kluczowe rozmiary, takie jak: L (długość całkowita), SW (rozmiar klucza do nakrętki), d (średnica kulki wewnętrznej), czy CE (odległość od osi przegubu do końca elementu).

Rodzaj łożyska kulowego

Mechanizm obrotowy w końcówkach przegubowych jest realizowany zazwyczaj za pomocą specjalnie dopasowanego łożyska lub kulistej panwi. Zapewnia ono swobodę ruchu i niskie tarcie.

Wysokiej klasy łożyska gwarantują płynną pracę końcówki nawet przy dużej częstotliwości ruchów i przy niewielkim smarowaniu.

Niektóre modele końcówek są wyposażone w samosmarowne wkłady, co dodatkowo ułatwia utrzymanie w dobrym stanie przez długi czas.

Materiał obudowy

Najczęściej jest to stal stopowa, staliwo lub stal nierdzewna. W zależności od docelowego środowiska pracy (np. mokre, wilgotne, chemicznie agresywne) należy wybrać odpowiedni wariant.

Dla typowych warunków przemysłowych końcówki ze stali stopowej z powłoką antykorozyjną są w zupełności wystarczające. W przypadku aplikacji w przemyśle spożywczym częściej stosuje się warianty nierdzewne (np. AISI 304 czy AISI 316).

Temperatura pracy

Choć siłowniki pneumatyczne zwykle pracują w temperaturze otoczenia, zdarza się, że aplikacja wymaga pracy w skrajnych warunkach termicznych.

Końcówki przegubowe z reguły wytrzymują zakres od ok. -20°C do +80°C. W przypadku bardziej wymagających temperatur trzeba wybierać warianty ze specjalnymi uszczelkami łożyskowymi i powłokami.

Informacje o dopuszczalnych temperaturach producent umieszcza w dokumentacji. Dla bezpieczeństwa i długiej żywotności zawsze warto trzymać się tych wytycznych.

Obecność uszczelnień

W konstrukcjach przegubowych często stosuje się uszczelnienia chroniące łożysko kulowe przed kurzem, wilgocią czy drobinami ściernymi.

Dobre uszczelki wydłużają żywotność łożyska i gwarantują płynność ruchu. W aplikacjach o silnym zapyleniu (np. obróbka drewna, cięcie papieru) należy regularnie kontrolować stan tych osłon.

Sposób mocowania do tłoczyska

Gwinty M6 i M8 to najpopularniejsze warianty w małych i średnich siłownikach MINI. Aby zapewnić trwałe i sztywne połączenie, należy zwrócić uwagę na prawidłową długość części gwintowanej.

Producent zazwyczaj informuje, ile zwojów gwintu powinno zostać wkręconych w tłoczysko, aby zagwarantować pełną siłę nośną.

Dodatkowo można stosować nakrętki kontrujące lub zabezpieczenia przed wykręceniem, zwłaszcza w aplikacjach poddanych drganiom i wibracjom.

Standardy ISO

Końcówki przegubowe, podobnie jak siłowniki pneumatyczne MINI, często muszą być zgodne z normą ISO 6432.

Zgodność z tą normą oznacza m.in. powtarzalność wymiarową, ułatwiającą wymianę akcesoriów różnych producentów bez konieczności modyfikacji maszyn.

CPP PREMA dbając o uniwersalność swoich produktów, zapewnia kompatybilność z najpopularniejszymi siłownikami ISO 6432, co znacznie upraszcza proces projektowania i serwisowania.

Częstotliwość pracy

W aplikacjach typu high-speed istotne jest, by mechanizm kulowy nie przegrzewał się i nie ulegał nadmiernym przeciążeniom.

Zwykle końcówki przegubowe M6 i M8 dobrze radzą sobie z częstymi cyklami ruchu, jednak w przypadku wyjątkowo szybkich aplikacji warto dodatkowo sprawdzić zalecenia producenta co do maksymalnej częstotliwości.

Zbyt wysoka częstotliwość bez odpowiedniego smarowania może skutkować przyspieszonym zużyciem elementów łożyskowych.

Dane dotyczące masy końcówki

Niewielka waga to duży atut w przypadku małych siłowników. Cięższe elementy mogłyby niepotrzebnie obciążać tłoczysko i zwiększać bezwładność układu.

Końcówki M6 i M8 do siłowników MINI mają masę liczoną zwykle w kilkudziesięciu gramach (w zależności od materiału i konstrukcji).

Dzięki temu nie powodują istotnego wzrostu momentu bezwładności, co jest kluczowe przy dynamicznych aplikacjach z szybkimi ruchami zwrotnymi.

Materiały, z jakich wykonuje się końcówki przegubowe, mają kluczowy wpływ na ich trwałość, odporność na warunki zewnętrzne oraz bezpieczeństwo pracy. Końcówka prosta z przegubem kulowym M6 do siłownika D12/D16 (ISO 6432) i Końcówka prosta z przegubem kulowym M8 do siłownika D20 (ISO 6432) od CPP PREMA wyróżniają się zastosowaniem wysokiej jakości stali i elementów łożyskowych, które zapewniają płynną pracę nawet w wymagających aplikacjach.

Poniżej opisano najważniejsze aspekty związane z materiałami konstrukcyjnymi:

Stal stopowa na korpus

W większości przypadków producent stosuje różnego rodzaju staliwo lub stal stopową (np. stal konstrukcyjną o podwyższonych parametrach wytrzymałościowych). Tego typu stal może być dodatkowo utwardzana cieplnie, co zwiększa odporność na ścieranie i zmęczenie materiału.

Dzięki odpowiednio dobranemu procesowi wytwarzania i obróbki cieplnej uzyskuje się produkt odporny na duże siły rozciągające i naciski kontaktowe występujące w obrębie główki kulowej.

Stal nierdzewna (opcje specjalne)

W przypadku branż takich jak spożywcza, farmaceutyczna, chemiczna czy w sytuacjach, gdzie wymagana jest zwiększona odporność korozyjna, CPP PREMA może dostarczyć warianty końcówek wykonane ze stali nierdzewnej (np. AISI 304 lub AISI 316).

To rozwiązanie zapewnia dłuższą żywotność w środowiskach mokrych, wilgotnych czy narażonych na kontakt z substancjami czyszczącymi.

Nierdzewna konstrukcja ułatwia również utrzymanie higieny w zakładach produkcyjnych i minimalizuje ryzyko zanieczyszczenia produktu.

Powłoki ochronne

Stal stopowa narażona na działanie wilgoci lub substancji chemicznych może być podatna na rdzewienie. By temu zapobiec, producent często stosuje różne rodzaje powłok galwanicznych (ocynk, niklowanie, fosforanowanie) lub powłoki lakiernicze.

Celem takiego zabezpieczenia jest przedłużenie żywotności końcówki, ochrona przed wnikaniem korozji oraz poprawa walorów estetycznych.

W dokumentacji często można znaleźć informacje o zastosowanej powłoce, dzięki czemu użytkownik ma pewność co do poziomu ochrony antykorozyjnej.

Łożysko kulowe i panew przegubu

Sercem końcówki przegubowej jest sferyczny element łożyskujący. Może być on wykonany ze stali łożyskowej zahartowanej (np. 100Cr6), która cechuje się dużą twardością powierzchniową i odpornością na zużycie.

Wkład kulowy współpracuje z panewką wykonaną z materiału o właściwościach niskiego tarcia (np. specjalny stop brązu lub inżynieryjny kompozyt). Taka konfiguracja zapewnia płynny ruch i minimalne luzy.

Niektóre końcówki przegubowe posiadają dodatkowe wkładki samosmarowne. Tego typu rozwiązanie obniża współczynnik tarcia i wydłuża okresy między przeglądami.

Elementy złączne

Częścią konstrukcyjną końcówek przegubowych są również śruby mocujące, tulejki, pierścienie segera czy nakrętki kontrujące. Zazwyczaj wykonuje się je ze stali nierdzewnej lub ocynkowanej, aby ograniczyć ryzyko korozji w połączeniach.

Wysokiej jakości elementy złączne są kluczowe dla pewnego i trwałego zamocowania końcówki na tłoczysku. Bez nich, nawet najlepszy materiał obudowy nie zapewni niezawodności w dłuższej perspektywie.

Smar i zabezpieczenia przed zanieczyszczeniami

Wewnętrzne części przegubu i łożyska często są fabrycznie przesmarowane, co zapewnia płynny ruch oraz ochronę przed korozją w początkowym okresie eksploatacji.

W miejscach narażonych na intensywne zapylenie stosuje się nieraz uszczelniacze (np. w postaci zaślepek lub uszczelek wargowych) chroniące sferyczne części przed piaskiem czy pyłem.

Regularna konserwacja, polegająca na czyszczeniu i ewentualnym uzupełnianiu smaru, pozwala utrzymać końcówkę w doskonałej kondycji przez wiele lat.

Wpływ temperatur na materiały

W przypadku stali stopowych i nierdzewnych zakres temperatur pracy wynosi zwykle od -20°C do +80°C, choć niektóre odmiany mogą pracować w wyższych lub niższych temperaturach.

Jeżeli aplikacja wymaga pracy w skrajnie wysokiej temperaturze (np. powyżej 150°C), należy rozważyć specjalne warianty łożysk oraz powłok smarujących.

Z drugiej strony, w warunkach mocno ujemnych temperatur (-40°C czy niżej) ważne jest, aby zastosowane materiały zachowywały udarność i nie kruszyły się.

Jakość wykonania i kontrola procesów

Firma CPP PREMA kładzie nacisk na wysokie standardy produkcji, co oznacza, że każdy etap – od doboru surowca, poprzez obróbkę mechaniczną, aż po finalny montaż – jest starannie nadzorowany.

Certyfikowane procedury zapewniają jednorodność parametrów materiałów, dzięki czemu użytkownik końcowy może mieć pewność co do wytrzymałości i trwałości zakupionych końcówek przegubowych.

Dobre praktyki produkcyjne minimalizują też wady ukryte, takie jak mikropęknięcia czy niewłaściwa twardość, które mogłyby skrócić żywotność produktu.

Właściwa konfiguracja materiałowa

Wybierając końcówkę przegubową, należy uwzględnić warunki pracy, tj. obecność wody, środków chemicznych, olejów, zabrudzeń czy wibracji.

Dobrze jest skonsultować się z działem technicznym CPP PREMA, który może doradzić odpowiedni wariant materiałowy i ewentualne dodatkowe zabezpieczenia, uwzględniające specyfikę danej aplikacji.

Warto pamiętać, że drobna zmiana w rodzaju stali czy powłoce ochronnej może znacząco wydłużyć żywotność i zmniejszyć koszty eksploatacji.

Recykling i zrównoważony rozwój

Stal jest materiałem w pełni przetwarzalnym. Po zakończeniu eksploatacji końcówek przegubowych metalowe elementy można poddać procesowi recyklingu.

Odpowiedzialne podejście do zarządzania zasobami naturalnymi staje się coraz ważniejsze w przemyśle. Wybierając produkty CPP PREMA, użytkownicy wspierają politykę produkcji opartej na solidnych materiałach, które można ponownie wykorzystać.

Kompatybilność w ramach systemów ISO

Korzystanie z materiałów zgodnych z międzynarodowymi normami ułatwia również integrację końcówek przegubowych z siłownikami i innymi akcesoriami, takimi jak łożyska liniowe czy obejmy mocujące.

Unifikacja wymiarowa i materiałowa prowadzi do zmniejszenia ryzyka wystąpienia problemów z wymiennością części, co jest szczególnie istotne w ramach utrzymania ruchu w fabrykach i zakładach produkcyjnych.

Prawidłowy montaż końcówek przegubowych ma zasadnicze znaczenie dla zapewnienia bezawaryjnej i wydajnej pracy siłowników pneumatycznych MINI. Zarówno Końcówka prosta z przegubem kulowym M6 do siłownika D12/D16 (ISO 6432), jak i Końcówka prosta z przegubem kulowym M8 do siłownika D20 (ISO 6432), muszą być zainstalowane w taki sposób, aby możliwa była swobodna praca kuli przegubu i zachowanie osiowości ruchu tłoczyska.

Poniższa instrukcja montażu przedstawia podstawowe kroki i zalecenia, które pomogą w optymalnym zainstalowaniu tych akcesoriów:

Przygotowanie stanowiska i narzędzi

Upewnij się, że masz do dyspozycji wszystkie niezbędne narzędzia: klucz płaski lub klucz nasadowy o odpowiednim rozmiarze (dla gwintu M6 lub M8), klucz imbusowy (jeśli jest wymagana śruba imbusowa), ewentualnie klucz dynamometryczny.

Oczyść powierzchnię roboczą z kurzu i zanieczyszczeń. Zapewnij sobie odpowiednie oświetlenie, dzięki czemu dokładnie sprawdzisz poprawność ułożenia elementów.

Weryfikacja zgodności gwintu

Sprawdź, czy gwint w końcówce (M6 lub M8) odpowiada gwintowi tłoczyska siłownika. W razie wątpliwości użyj sprawdzianu gwintów lub zapoznaj się z dokumentacją siłownika.

Upewnij się, że długość części gwintowanej w tłoczysku pozwala na stabilne zamocowanie końcówki. Nie może być zbyt krótka (grozi wyrwaniem) ani zbyt długa (mogłaby uszkodzić mechanizm kuli przegubu).

Kontrola stanu końcówki przegubowej

Przed montażem obejrzyj końcówkę, zwracając uwagę na stan łożyska kulowego. Sprawdź, czy kula porusza się płynnie, bez zacinania.

Jeśli zauważysz jakiekolwiek wady fabryczne, uszkodzenia lub brak płynności ruchu, skonsultuj się z producentem albo dostawcą. Lepiej wymienić wadliwy element na początku niż ryzykować awarię na linii produkcyjnej.

Nakładanie smaru (opcjonalnie)

Jeśli producent zaleca dodatkowe smarowanie, nałóż cienką warstwę smaru na wnętrze łożyska kulowego. Upewnij się, że środek smarny jest zgodny z materiałem łożyska i warunkami środowiskowymi.

W niektórych modelach końcówki przegubowe są już fabrycznie nasmarowane i nie ma konieczności dodatkowego smarowania. Sprawdź informacje w katalogu albo w instrukcji CPP PREMA.

Montaż na tłoczysku

Delikatnie wkręć końcówkę na tłoczysko siłownika, starając się utrzymać współosiowość. Obracaj końcówkę do momentu, aż poczujesz wyraźny opór.

Jeśli instrukcja producenta podaje wartość momentu dokręcania, użyj klucza dynamometrycznego, by osiągnąć zalecaną wartość. Zbyt słabe dokręcenie grozi poluzowaniem się końcówki w trakcie pracy, natomiast zbyt mocne może uszkodzić gwint.

W przypadku aplikacji narażonych na silne wibracje, warto zastosować nakrętkę kontrującą lub specjalne środki typu klej do gwintów o niskiej sile demontażu.

Regulacja pozycji przegubu

Końcówka przegubowa powinna być tak ustawiona, by kula mogła bez przeszkód poruszać się w zakresie niezbędnym dla danej aplikacji.

Upewnij się, że w skrajnych położeniach siłownika przegub nie będzie się blokował o sąsiadujące elementy. Zbyt mały luz wokół kuli może generować dodatkowe tarcie lub uszkodzenia mechaniczne.

Sprawdzenie osiowości

Po zamocowaniu końcówki przegubowej na tłoczysku, zweryfikuj, czy oś ruchu pozostałych komponentów (np. dźwigni, wahaczy) pokrywa się z osią tłoczyska.

Jeżeli wymagana jest niewielka korekta ustawienia, możesz poluzować końcówkę i dokonać regulacji. Ważne, by uniknąć nadmiernych obciążeń bocznych już na etapie montażu.

Podłączenie do elementu wykonawczego

Zwykle końcówka przegubowa jest łączona z danym elementem maszynowym (np. ramieniem, chwytakiem) za pomocą sworznia lub śruby przechodzącej przez główkę kuli. Sprawdź, czy średnica otworu w główce odpowiada średnicy sworznia.

Zamocuj sworzeń, pamiętając o zabezpieczeniu go przed wypadnięciem (np. za pomocą zawleczki, pierścienia segera lub nakrętki).

Upewnij się, że przegub może wykonywać ruch obrotowy względem sworznia, a żaden element nie ogranicza jego swobody.

Test kontrolny

Uruchom siłownik w trybie testowym, obserwując ruch końcówki przegubowej we wszystkich pozycjach roboczych. Zwróć uwagę na potencjalne kolizje i hałas, który mógłby świadczyć o niewłaściwym ułożyskowaniu.

Sprawdź, czy w skrajnych położeniach nie występuje nadmierne naprężenie mechaniczne. Jeśli zauważysz niepokojące objawy, zatrzymaj proces i wprowadź odpowiednie korekty.

Konserwacja i serwis

Nawet najlepiej zamontowana końcówka przegubowa wymaga okresowego sprawdzania i konserwacji. Raz na jakiś czas (np. co kilka miesięcy) warto skontrolować stan łożyska kulowego, w razie potrzeby uzupełniając smar.

Sprawdź również dokręcenie gwintów i ogólny stan połączeń. Jeśli urządzenie pracuje w środowisku o dużej wilgotności czy wysokim zapyleniu, przeglądy warto przeprowadzać częściej.

Demontaż

Jeżeli pojawi się potrzeba demontażu końcówki (np. w celu wymiany uszkodzonego siłownika lub przeglądu), przeprowadź operację w odwrotnej kolejności.

Poluzuj nakrętki kontrujące (jeśli były zastosowane), wykręć końcówkę z tłoczyska, a następnie wyjmij sworzeń z główki przegubowej.

Po demontażu sprawdź stan gwintu i łożyska kulowego. Jeśli element jest wciąż w dobrej kondycji, można go ponownie wykorzystać.

Błędy najczęściej popełniane w trakcie montażu

Zbyt małe dokręcenie gwintu: może prowadzić do luzów i szybkiego zużycia elementów.

Zbyt mocne dokręcenie: istnieje ryzyko zerwania gwintu lub uszkodzenia struktury materiału w okolicy kuli przegubowej.

Brak współosiowości: generuje duże siły poprzeczne, a co za tym idzie – szybkie zużycie lub nawet pęknięcie końcówki.

Niewłaściwe zabezpieczenie sworznia: grozi wypadnięciem sworznia i niekontrolowanym odłączeniem elementu wykonawczego.

Brak okresowej kontroli stanu łożyska: szczególnie w środowiskach agresywnych może to prowadzić do korozji i zatarć, co skraca żywotność elementu.

Zalecenia producenta

Firma CPP PREMA dostarcza w dokumentacjach produktowych szczegółowe informacje na temat zalecanego momentu dokręcania, częstotliwości konserwacji, a także ewentualnych ograniczeń w zakresie temperatury czy mediów chemicznych.

Warto ściśle przestrzegać tych wytycznych, ponieważ wynikają one z wieloletnich badań i doświadczeń producenta w dziedzinie pneumatyki.

Poniżej prezentujemy listę najczęściej zadawanych pytań (FAQ) związanych z końcówkami przegubowymi Końcówka prosta z przegubem kulowym M6 do siłownika D12/D16 (ISO 6432) i Końcówka prosta z przegubem kulowym M8 do siłownika D20 (ISO 6432) oferowanymi przez CPP PREMA. Odpowiedzi na te pytania pomogą w lepszym zrozumieniu sposobu działania produktu, zasad montażu, konserwacji oraz możliwych zastosowań.

1. Czy końcówki przegubowe M6 i M8 można stosować zamiennie w różnych siłownikach?

Zasadniczo nie. Gwint M6 jest przeznaczony głównie do siłowników o średnicach D12 i D16 (tzw. MINI), natomiast M8 do siłowników D20. Wynika to z innej zdolności przenoszenia obciążeń oraz wymiarów gwintu. Użycie końcówki przegubowej M6 w siłowniku przeznaczonym do gwintu M8 może skutkować niestabilnym połączeniem i ryzykiem uszkodzenia.

2. Czy końcówka przegubowa wymaga dodatkowych uszczelnień?

Zazwyczaj nie ma potrzeby dodawania uszczelnień zewnętrznych. Końcówki przegubowe z reguły posiadają wbudowane lub fabrycznie zainstalowane elementy chroniące łożysko kulowe przed zanieczyszczeniami. Jednak w wyjątkowo trudnych warunkach (np. duże zapylenie, wysoka wilgotność) warto rozważyć dodatkową osłonę lub częstsze kontrole i czyszczenie.

3. Jak często należy dokonywać konserwacji końcówek przegubowych?

Częstotliwość przeglądów zależy od warunków pracy oraz intensywności użytkowania. W typowych aplikacjach przemysłowych wystarczy kontrola co kilka miesięcy, połączona z ewentualnym uzupełnieniem smaru. Jeśli element pracuje w ciężkich warunkach (kurz, wibracje, temperatura), częstotliwość konserwacji należy zwiększyć.

4. Jak rozpoznać zużycie końcówki przegubowej?

Najczęściej daje się zauważyć:

luz w zakresie ruchu przegubu,

wyraźne zatarcia, skrzypienie czy blokowanie kuli,

ślady korozji lub odkształcenia materiału.

Jeśli występuje którykolwiek z tych objawów, warto rozważyć wymianę końcówki lub dokonanie gruntownego serwisu łożyska kulowego.

5. Czy do montażu konieczny jest klucz dynamometryczny?

Choć nie zawsze jest to wymóg bezwzględny, zastosowanie klucza dynamometrycznego pozwala na precyzyjne dokręcenie gwintu zgodnie z zaleceniami producenta. Zbyt duży moment może doprowadzić do zerwania gwintu, natomiast za mały – do poluzowania się końcówki podczas pracy siłownika.

6. Czy mogę użyć tej końcówki w siłowniku innej marki niż CPP PREMA?

Tak, pod warunkiem że siłownik również jest zgodny z normą ISO 6432 i posiada odpowiadający gwint (M6 dla D12/D16 lub M8 dla D20). Ważne jest również dopasowanie wymiarowe i sprawdzenie specyfikacji siłownika, by nie przekraczać zalecanych obciążeń końcówki.

7. Czy końcówki przegubowe M6 i M8 mogą pracować w pozycji pionowej?

Oczywiście, pozycja montażu nie stanowi problemu. Końcówki przegubowe sprawdzają się w każdej orientacji. Istotne jest jednak zapewnienie odpowiedniej kompensacji ruchu i unikanie nadmiernych obciążeń bocznych.

8. Jakie są typowe wartości ciśnienia w siłownikach MINI korzystających z tych końcówek?

Najczęściej spotyka się ciśnienia robocze w przedziale 1–8 bar, przy czym większość aplikacji przemysłowych oscyluje wokół 6 bar. Końcówki przegubowe w wariancie M6 i M8 zostały zaprojektowane tak, by wytrzymać siły generowane przez siłowniki w tym przedziale ciśnienia.

9. Czy produkt jest zgodny z dyrektywami UE w zakresie bezpieczeństwa maszyn?

Firma CPP PREMA dostarcza wyroby zgodne z obowiązującymi normami i przepisami, w tym z dyrektywami dotyczącymi bezpieczeństwa maszyn. Jednak w celu pełnej oceny zgodności całego układu pneumatycznego (maszyny) należy przeprowadzić ocenę ryzyka zgodnie z wymaganiami UE.

10. Co zrobić, jeśli gwint w tłoczysku ma nieznacznie inny skok niż gwint w końcówce?

W takiej sytuacji montaż nie jest zalecany. Próby siłowego dopasowania mogą prowadzić do zniszczenia gwintu. Należy dobrać końcówkę z właściwym skokiem i średnicą gwintu lub skonsultować się z producentem siłownika, by potwierdzić specyfikację.

11. Czy można zamówić końcówki w wersji niestandardowej, np. z innym wykończeniem powierzchni?

Tak, firma CPP PREMA często oferuje możliwość dostosowania produktu do specyficznych wymagań klienta. Może to dotyczyć wykonania z innego materiału, innej powłoki ochronnej, bądź nawet modyfikacji wymiarów. W takim przypadku należy skontaktować się z działem obsługi klienta w celu uzyskania oferty indywidualnej.

12. Jak długi jest przewidywany okres eksploatacji końcówki przegubowej?

Trwałość zależy od wielu czynników, takich jak obciążenie, częstotliwość ruchu, warunki środowiskowe, jakość smarowania. W idealnych warunkach końcówki mogą pracować przez lata bezawaryjnie. Regularna konserwacja i unikanie przeciążeń znacząco wydłużają czas eksploatacji.

13. Czy końcówki przegubowe wymagają specjalnej dokumentacji przy odbiorze technicznym?

Przeważnie nie ma takiego wymogu. Jednak w niektórych branżach (np. spożywczej, farmaceutycznej) inwestor może żądać dodatkowych certyfikatów materiałowych (np. 3.1, 3.2). Warto zawczasu upewnić się, czy producent może takie dokumenty dostarczyć, by uniknąć opóźnień w realizacji projektu.

14. W jaki sposób prawidłowo przechowywać końcówki przed montażem?

Końcówki przegubowe należy przechowywać w suchym miejscu, w oryginalnym opakowaniu, z dala od źródeł wilgoci i kurzu. Unikaj układania dużej liczby ciężkich przedmiotów na opakowaniach, by nie doszło do uszkodzeń mechanicznych kuli lub gwintu.

15. Czy mogę skrócić część gwintowaną końcówki, jeśli okaże się zbyt długa?

Generalnie nie jest to zalecane. Każda modyfikacja fabrycznej długości gwintu może osłabić połączenie i anulować gwarancję producenta. Jeśli konieczne jest skrócenie, należy to zrobić bardzo ostrożnie i skonsultować się z działem technicznym CPP PREMA w celu uzyskania rekomendacji.

16. Czy końcówka przegubowa chroni siłownik przed uszkodzeniami w razie dużych obciążeń bocznych?

Końcówka przegubowa ma za zadanie kompensować niewielkie odchyłki kątowe i lekkie siły poprzeczne, lecz nie stanowi pełnej ochrony przed ekstremalnymi przeciążeniami. Jeśli w danej aplikacji występują wyjątkowo duże siły boczne, należy rozważyć zastosowanie dodatkowych prowadnic czy elementów wspierających.

17. Czy można dokonać naprawy zużytej końcówki przegubowej?

W większości przypadków, gdy łożysko kulowe ulegnie poważnemu zużyciu lub korozji, najbardziej ekonomicznym rozwiązaniem jest wymiana całego elementu. Próby regeneracji wymagają specjalistycznego sprzętu i często nie gwarantują pierwotnej jakości.

18. Czy końcówki M6 i M8 można stosować w atmosferze agresywnej chemicznie?

Tak, ale pod warunkiem doboru odpowiedniego materiału wykonania (np. stal nierdzewna, powłoki chroniące) i regularnej kontroli stanu powierzchni. W środowisku silnie kwaśnym lub zasadowym, standardowa stal stopowa może korodować, więc warto wybrać wariant nierdzewny lub z powłoką specjalistyczną.

19. Jak postępować w razie wystąpienia luzu w połączeniu gwintowym?

Należy sprawdzić, czy końcówka nie uległa poluzowaniu na skutek wibracji. Dokręć ją zgodnie z zalecanym momentem, a jeśli jest to możliwe, zastosuj nakrętkę kontrującą bądź klej do gwintów o średniej sile demontażu. Upewnij się, że gwint nie został uszkodzony – w przeciwnym razie konieczna będzie wymiana elementu.

20. Czy do końcówki przegubowej można dołączyć dodatkowy czujnik położenia?

Same końcówki przegubowe CPP PREMA nie posiadają fabrycznych gniazd na czujniki. Jednakże nic nie stoi na przeszkodzie, by w projekcie maszyny przewidzieć oddzielny uchwyt lub obejmę pod czujnik stykowy czy indukcyjny, który będzie współpracował z poruszającym się tłoczyskiem. Rozwiązanie to wymaga indywidualnego opracowania konstrukcyjnego.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści