Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Końcówki tłoczysk

Końcówki tłoczysk

Końcówki tłoczysk stanowią kluczowy element łączący siłownik pneumatyczny z podzespołami wykonawczymi w licznych aplikacjach przemysłowych. W kategorii Siłowniki Pneumatyczne \ Akcesoria i mocowania do siłowników pneumatycznych \ Osprzęt do siłowników MINI D12 – D25 \ Końcówki tłoczysk firma CPP PREMA proponuje szeroką gamę rozwiązań, które obejmują: końcówki przegubowe, końcówki widełkowe, łączniki kompensacyjne i nakrętki. Każda z tych rodzin produktów została zaprojektowana w odpowiedzi na specyficzne wymagania związane z montażem, bezpieczeństwem i niezawodnością pracy siłowników w wersjach MINI, typowo o średnicach od 12 do 25 mm.

Kiedy decydujemy się na wdrożenie siłowników pneumatycznych w linii produkcyjnej, jednym z najważniejszych zagadnień jest zapewnienie stabilnego i pewnego połączenia między tłoczyskiem a elementem roboczym. Tłoczysko, odpowiadające za ruch liniowy, musi być zintegrowane z dalszą częścią układu w sposób pozwalający na bezpieczne przenoszenie sił, kompensację ewentualnych błędów montażowych oraz gwarancję, że w trakcie cykli pracy nie dojdzie do uszkodzeń czy niekontrolowanego poluzowania.

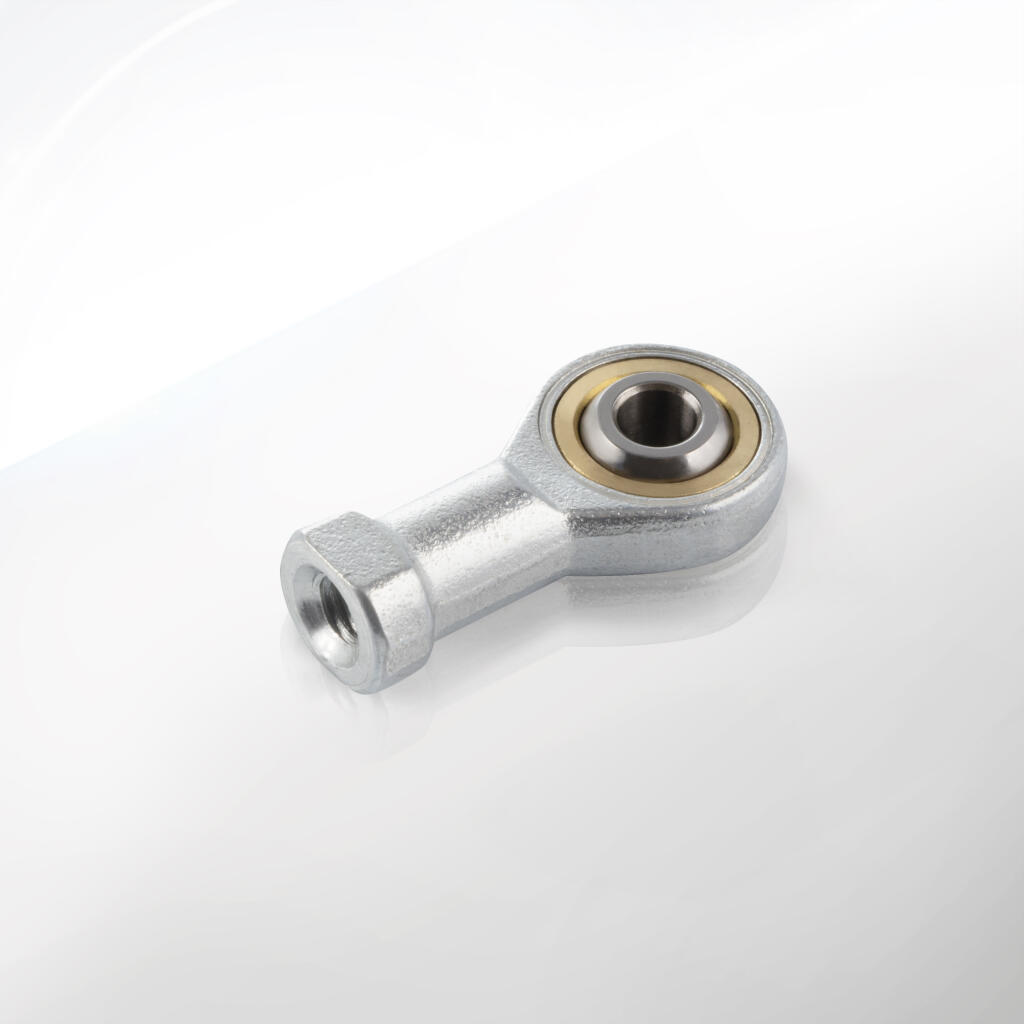

Końcówki przegubowe

Końcówki przegubowe (np. M6, M8) to akcesoria, które nadają siłownikowi zdolność do niwelowania drobnych kątowych odchyleń w układzie. Mechanizm sferyczny w ich wnętrzu pozwala tłoczysku wykonywać ruch także w niewielkim zakresie bocznym, co zapobiega nadmiernym siłom poprzecznym i tarciom w układzie. Dzięki temu siłownik może pracować stabilnie nawet wówczas, gdy idealne osiowanie z elementem roboczym jest trudne do uzyskania. Końcówki przegubowe CPP PREMA charakteryzują się precyzyjnie wykonanym gwintem, solidnym przegubem kulowym oraz wytrzymałością na obciążenia występujące w siłownikach MINI o średnicach od 12 do 25 mm.

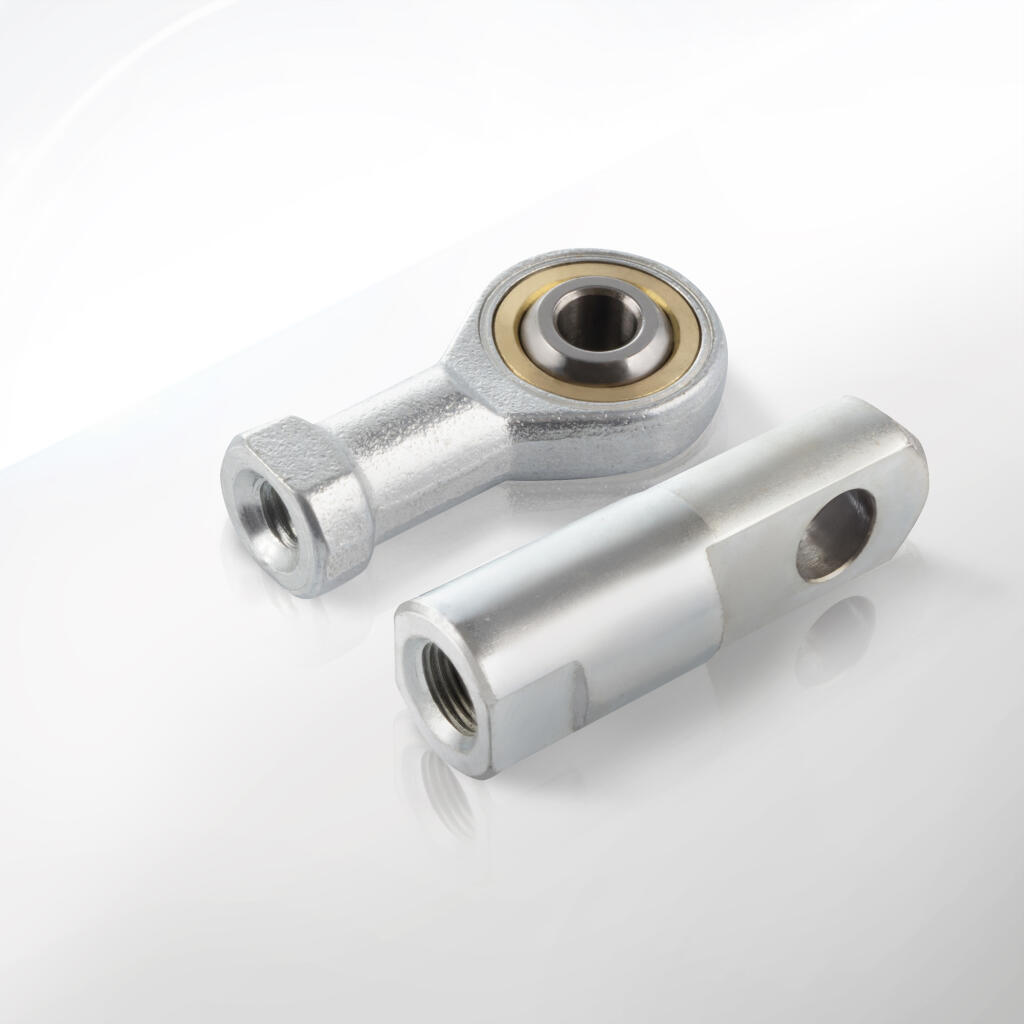

Końcówki widełkowe

Końcówki widełkowe (zwane również widełkami) to z kolei rozwiązanie pozwalające łączyć tłoczysko z dźwigniami, sworzniami lub innymi komponentami maszyny poprzez bolec i zawleczkę. Ich charakterystyczny kształt (z „widełkowym” rozstawem) umożliwia szybkie spięcie i ewentualnie łatwe rozpięcie połączenia. W szczególności w układach, gdzie konieczny jest częsty demontaż lub gdzie wymagane jest błyskawiczne przepięcie do innego elementu, końcówki widełkowe okazują się niezastąpione. W serii dla siłowników MINI (D12–D25), produkty te cechują się kompaktową budową, niską masą i możliwością pracy zarówno w pozycjach pionowych, jak i poziomych.

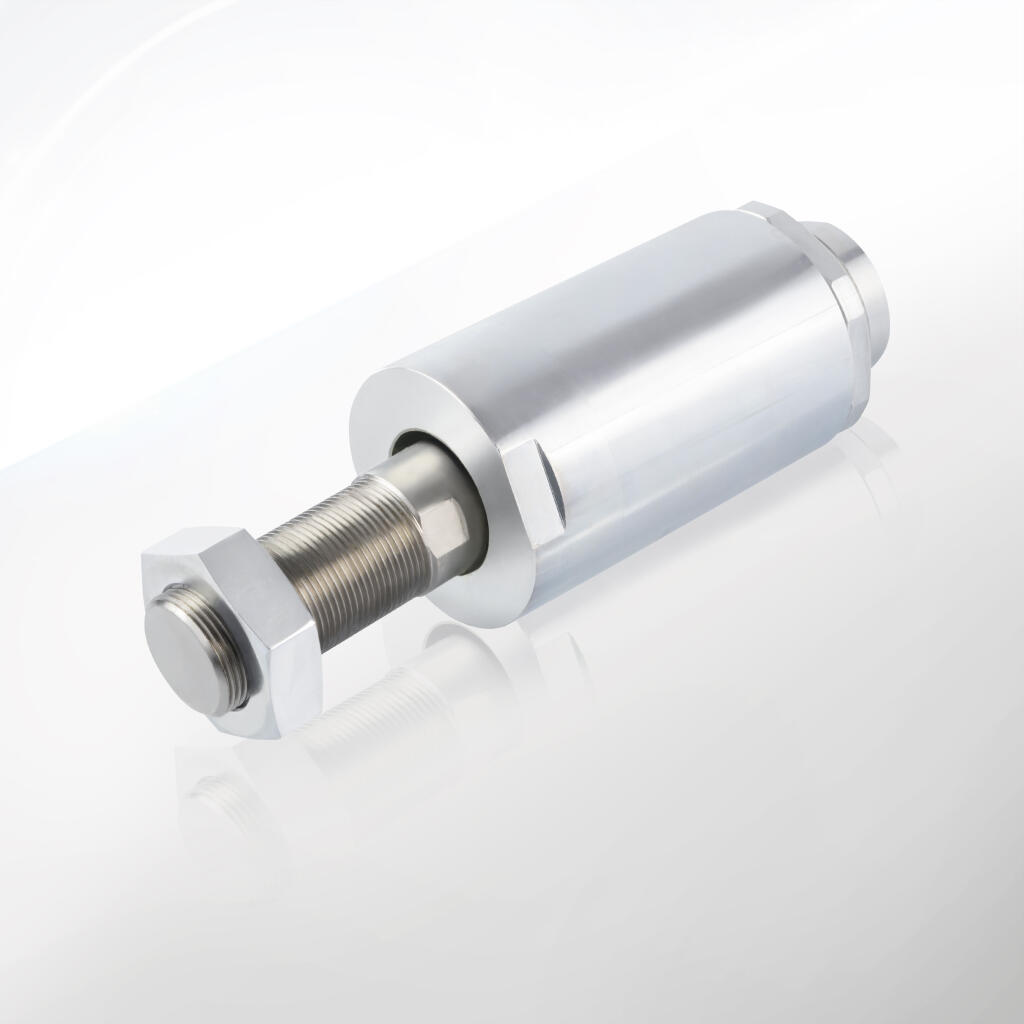

Łączniki kompensacyjne

Łączniki kompensacyjne to podzespoły, które czynią system pneumatyczny odpornym na niewspółosiowości i drobne przesunięcia osiowe czy kątowe. W przeciwieństwie do końcówek przegubowych, łączniki kompensacyjne mają często mechanizm umożliwiający ruch w pewnym zakresie wzdłuż osi tłoczyska, co dodatkowo chroni siłownik przed siłami bocznymi i przyspieszonym zużyciem uszczelnień. Typowe warianty M6 i M8 w wykonaniu CPP PREMA idealnie pasują do tłoczysk siłowników D12, D16, D20, ułatwiając kompensację nawet kilku stopni kątowego odchylenia lub niewielkich przesunięć osiowych. Takie rozwiązanie jest cenione w aplikacjach, gdzie trudno zagwarantować idealną współliniowość ruchu (np. z powodu wibracji maszyny czy różnic termicznych powodujących odkształcenia konstrukcji).

Nakrętki

Wiele osób zapomina, jak ważnym elementem w systemie pneumatycznym jest zwykła nakrętka gwintowana, szczególnie gdy ma ona zadanie utrzymania końcówki roboczej na tłoczysku. Dla siłowników MINI, w tym D12–D25, nakrętki w odpowiednich rozmiarach (np. M10x1,25) pozwalają na pewne i stabilne przytwierdzenie akcesoriów, a także na regulację długości wysunięcia tłoczyska. Nakrętki od CPP PREMA wyróżniają się precyzyjnym pasowaniem gwintu i odpowiednią wytrzymałością mechaniczną, często w klasie 8.8 lub wyższej, zależnie od wymagań. Niektóre wersje posiadają powłoki antykorozyjne bądź wykonanie nierdzewne, by zaspokoić potrzeby przemysłu spożywczego, chemicznego czy farmaceutycznego.

Wzajemna kompatybilność

Istotne jest, że wszystkie wymienione akcesoria od CPP PREMA zostały zaprojektowane w oparciu o międzynarodowe normy (m.in. ISO 6432 oraz ISO 21287). Dzięki temu inwestor, projektant czy służby utrzymania ruchu mogą mieć pewność, że końcówki przegubowe, widełkowe, łączniki kompensacyjne i nakrętki będą idealnie pasować do siłowników MINI różnych producentów, o ile tylko zachowano standardowy gwint tłoczyska (M6, M8, M10). Eliminuje to konieczność stosowania przejściówek i zmniejsza ryzyko błędów montażowych. Ponadto, w razie konieczności przeprojektowania linii czy wymiany siłownika, akcesoria nadal mogą zostać wykorzystane.

Niezawodność, bezpieczeństwo i ekonomia

Zastosowanie końcówek tłoczysk wysokiej jakości przekłada się nie tylko na bezpieczeństwo operatorów i dłuższą żywotność siłowników, ale również na obniżenie kosztów związanych z serwisowaniem i konserwacją. Kiedy tłoczysko jest dobrze chronione przed obciążeniami bocznymi i nie występują luzujące się połączenia gwintowe, ryzyko awarii drastycznie spada. Natomiast ewentualny przestój linii produkcyjnej spowodowany uszkodzeniem siłownika bywa bardzo kosztowny. Dlatego inwestycja w sprawdzone produkty, takie jak akcesoria CPP PREMA, szybko się zwraca w postaci stabilnej pracy maszyn i ograniczenia przestojów.

Elastyczność w doborze materiałów

Firma CPP PREMA zazwyczaj oferuje swoje końcówki tłoczysk w dwóch głównych wariantach materiałowych: stal węglowa (ocynkowana, fosforanowana) oraz stal nierdzewna (np. AISI 304 lub 316). Takie podejście pozwala dostosować akcesoria do warunków środowiskowych i specyfiki branży. Przykładowo, w sektorze spożywczym czy medycznym, gdzie wymagana jest odporność na korozję i możliwość częstego mycia, wybiera się warianty nierdzewne. Z kolei w standardowych zakładach obróbki metalu ocynkowana stal węglowa w zupełności wystarcza.

Zastosowanie końcówek tłoczysk – przegubowych, widełkowych, łączników kompensacyjnych oraz nakrętek – jest niezwykle szerokie i rozciąga się na wiele gałęzi przemysłu, w których wykorzystuje się siłowniki pneumatyczne MINI (D12–D25). Poniżej przedstawiamy szczegółowy przegląd praktycznych zastosowań i korzyści wynikających z wdrożenia tych akcesoriów.

1. Linie montażowe w przemyśle elektronicznym

W branży elektronicznej wymagana jest często precyzja i powtarzalność ruchów. Siłowniki D12 czy D16 odgrywają rolę w podawaniu, pozycjonowaniu i dociskaniu delikatnych komponentów elektronicznych. Końcówki tłoczysk pozwalają na pewne przymocowanie narzędzia montażowego (np. chwytaka podciśnieniowego), a jednocześnie – dzięki przegubom czy kompensacji – niwelują mikrootchylenia, które w tradycyjnych konstrukcjach mogłyby prowadzić do uszkodzeń elementów SMD. W efekcie linie produkcyjne montują płytki PCB i komponenty z wysoką dokładnością, bez przestojów spowodowanych tarciem tłoczyska o obudowę.

2. Przemysł spożywczy i opakowaniowy

W maszynach pakujących ważne jest częste i szybkie przepinanie siłowników między różnymi narzędziami roboczymi, np. przy zmienianiu formatu opakowań. Końcówki widełkowe okazują się tu niezastąpione, bo dają możliwość błyskawicznego odpięcia dźwigni czy mocowania, bez konieczności demontażu całego siłownika. Tam, gdzie występuje podwyższona wilgotność lub konieczność regularnego mycia maszyny, stawia się na materiały nierdzewne. Z kolei łączniki kompensacyjne minimalizują ryzyko wykrzywienia tłoczyska, gdy występują dynamiczne obciążenia w trakcie procesu pakowania.

3. Automatyka montażowa w branży motoryzacyjnej

Choć branża automotive słynie z dużych, potężnych maszyn, wiele operacji pomocniczych – takich jak składanie elementów wnętrza, mocowanie wtyczek lub uszczelek – może wymagać siłowników MINI (D20, D25). Końcówki przegubowe lub łączniki kompensacyjne pozwalają na łatwe wpasowanie się w ograniczoną przestrzeń montażu, jednocześnie zapewniając swobodę ruchu i ochronę przed nadmiernym obciążeniem siłownika. Nierzadko montuje się takie akcesoria w gniazdach automatycznych, gdzie kluczowa jest niezawodność i niskie koszty utrzymania ruchu.

4. Maszyny do obróbki lekkich materiałów (papier, folia, drewno)

W branży drzewnej i papierniczej, a także przy obróbce folii, często stosuje się niewielkie siłowniki, które dociskają, przesuwają lub sortują cienkie materiały. Końcówki widełkowe z możliwością szybkiego zapięcia sprawdzają się w przypadku częstej wymiany narzędzi (np. noży, prowadnic). Gdy natomiast występuje nawet minimalny błąd osiowania w docisku, łącznik kompensacyjny niweluje nadmierne tarcie, zapobiegając rozwarstwieniom papieru czy deformacjom folii.

5. Układy testowe i kontrolne

W laboratoriach, gdzie prowadzi się testy wytrzymałościowe małych elementów, siłowniki MINI (np. D12) z precyzyjnie dobranymi końcówkami tłoczysk odgrywają rolę niewielkich, ale stabilnych źródeł siły. Końcówka przegubowa i łącznik kompensacyjny gwarantują, że docisk testowy zawsze będzie działać w osi pionowej, a badany obiekt nie ulegnie skręceniu czy lokalnemu przeciążeniu. W ten sposób wyniki testów zachowują powtarzalność i obiektywność.

6. Przemysł kosmetyczny i farmaceutyczny

Linie do napełniania, zamykania i etykietowania kosmetyków lub leków wykorzystują siłowniki, które muszą być nie tylko precyzyjne, ale też łatwe do utrzymania w czystości. Dlatego akcesoria w wersji nierdzewnej (np. końcówki przegubowe i widełkowe) cieszą się dużym powodzeniem. Połączenie tłoczyska z manipulatorem butelek lub tubek bywa narażone na częste przestawienia, a przy produkcji wieloasortymentowej każda zmiana formatu opakowania wymaga szybkiego przezbrojenia. Dzięki właściwym końcówkom w gwincie M6, M8 czy M10x1,25 operator może błyskawicznie regulować położenie robocze siłownika, bez ograniczania sterylności i higieny linii.

7. Robotyka, prototypy i projekty badawcze

Niewielkie siłowniki pneumatyczne wraz z dedykowanymi końcówkami tłoczysk często znajdują zastosowanie w prototypowych konstrukcjach robotów, manipulatorów lub w projektach uczelnianych. Łączniki kompensacyjne ułatwiają integrację z niestandardowymi układami, w których trudno przewidzieć idealne warunki osiowania. Końcówki widełkowe natomiast przydają się, gdy prototyp musi umożliwiać szybką wymianę elementów – np. pod testowanie różnych narzędzi. Taka uniwersalność sprawia, że prace badawczo-rozwojowe stają się sprawniejsze i bardziej elastyczne.

8. Sektory AGD i mniejsze urządzenia mechaniczne

W produkcji sprzętów AGD (pralki, zmywarki, suszarki) niekiedy stosuje się niewielkie siłowniki do przesuwania klapek czy zaworów. Końcówki tłoczysk pomagają przenieść ruch do elementu wykonawczego w kompaktowej obudowie, gdzie liczy się każdy centymetr. W miejscach narażonych na wibracje i drgania, takie jak pompki wodne czy małe wirówki, łącznik kompensacyjny wydłuża żywotność układu, nie dopuszczając do powstawania szczelnych naprężeń w tłoczysku.

9. Systemy automatyki okiennej i klimatyzacyjnej

W nowoczesnych budynkach biurowych lub rezydencjach inteligentnych można spotkać się z siłownikami pneumatycznymi MINI sterującymi wentylacją, klapami odcinającymi czy niewielkimi oknami dachowymi. Końcówki przegubowe chronią przed zakleszczeniem, jeśli np. rama okienna nie jest idealnie ustawiona, a łączniki kompensacyjne dają możliwość minimalnego przesuwu osiowego w przypadku zmian temperatury czy oddziaływania wiatru. Zapobiega to wywieraniu niekontrolowanych nacisków na ramę.

10. Aplikacje montażowo-dyspozycyjne w branży meblarskiej

Drobne siłowniki mogą pomagać przy montażu frontów, przesuwnic czy szuflad w produkcji mebli. Końcówki widełkowe pozwalają na szybkie dołączanie i odłączanie tłoczyska od uchwytu dociskającego płytę, a łącznik kompensacyjny niweluje błędy montażowe w linii cięcia czy oklejania krawędzi. Dzięki temu linie montażowe mebli stają się bardziej elastyczne, a siłowniki dłużej zachowują sprawność.

11. Branża transportu lekkiego i logistyki

W logistyce automatyzacja ma coraz większe znaczenie. Niewielkie siłowniki z akcesoriami tłoczysk (nakrętki, widełki, łączniki) działają w systemach segregacji przesyłek, paczek, a nawet drobnych ładunków. Gdy w takich miejscach pojawiają się przesunięcia rolkowe czy drgania taśmociągu, łącznik kompensacyjny dba, by siłownik pracował w zdrowej osi, nie pochylając się nadmiernie.

12. Aplikacje w warunkach ograniczonej przestrzeni

Siłowniki MINI – z racji niewielkiej średnicy – często trafiają do miejsc, gdzie dużego siłownika w żaden sposób nie dałoby się zamontować. Gdziekolwiek jest mało miejsca, występuje także ograniczona możliwość perfekcyjnego ustawienia siłownika w linii prostej. Dlatego końcówki przegubowe i kompensacyjne są wręcz nieodzowne, bo nawet niewielkie odchylenie kątowe potrafi w skali miniaturowych mechanizmów powodować znaczne siły boczne. Dzięki akcesoriom od CPP PREMA, te siłowniki radzą sobie stabilnie w najbardziej „ciasnych” przestrzeniach.

13. Projekty mobilne i masowo produkowane urządzenia

Niektórzy producenci maszyn mobilnych (np. drobnych wózków transportowych) czy urządzeń ogrodniczych (niewielkie sekatory pneumatyczne) potrzebują ultra-kompaktowych siłowników. Końcówki widełkowe zapewniają łatwe rozłączenie i transport, co ułatwia zarówno serwis, jak i modyfikacje w miejscu pracy. Natomiast nakrętki gwintowe M10x1,25 (dla D25) pozwalają szybko wymieniać lub regulować finalne narzędzia tnące bądź dociskowe.

14. Utrzymanie ruchu i serwisowanie linii

Z punktu widzenia służb utrzymania ruchu, każda końcówka tłoczyska, która minimalizuje ryzyko wycieków powietrza, zatarć i poluzowań, jest na wagę złota. Liczy się nie tylko trwałość, ale też szybki serwis. Wymiana drobnej nakrętki czy szerokiej końcówki widełkowej nie powinna zajmować więcej niż kilkanaście minut. Właśnie w tym obszarze doceniane są standaryzowane rozwiązania od CPP PREMA, bo nie ma konieczności przeprojektowywania czy dobierania egzotycznych gwintów.

Wybór właściwej końcówki tłoczyska – czy to przegubowej, widełkowej, kompensacyjnej, czy nakrętki – zależy w znacznej mierze od parametrów technicznych urządzenia. W niniejszej sekcji przyglądamy się kluczowym danym, które decydują o przydatności, trwałości i bezpieczeństwie eksploatacji.

1. Rozmiar i rodzaj gwintu

Akcesoria marki CPP PREMA do siłowników MINI D12–D25 zwykle obsługują gwinty:

M6 (najpopularniejszy przy D12, D16 – ISO 6432),

M8 (częsty przy D20 – ISO 6432, a także w D16 – ISO 21287),

M10x1,25 (dla D25 – ISO 6432 i D20/25/32/40 – ISO 21287 jako nakrętka czy końcówka większej wytrzymałości).

Skok gwintu może być standardowy (np. 1,25 mm dla M8) lub drobnozwojny (np. M10x1,25). Warto sprawdzić dokumentację siłownika, by upewnić się, że gwint rzeczywiście pasuje. Błędne dopasowanie (np. M8x1,0 zamiast M8x1,25) może prowadzić do zniszczenia gwintu.

2. Zakres kompensacji (dla łączników)

Łączniki kompensacyjne pozwalają na niewielkie odchylenia kątowe i osiowe. Typowe wartości to:

Kątowe: ±3° do ±5°,

Osiowe: ±1–2 mm.

Skutecznie chronią one tłoczysko przed przeciążeniami wynikającymi z drobnych błędów montażowych. Jednak jeśli aplikacja wymaga większego zakresu kątowego, lepszym wyborem może być końcówka przegubowa z kulistym przegubem o szerszym spektrum ruchu.

3. Materiały i powłoki

W zależności od warunków eksploatacji, akcesoria do końcówek tłoczysk CPP PREMA występują w:

Stali węglowej (z ocynkiem galwanicznym lub inną powłoką antykorozyjną),

Stali nierdzewnej (np. AISI 304, 316) – dedykowane do środowisk korozyjnych lub branż higienicznych.

To przekłada się na różnice w wytrzymałości, odporności na korozję i cenie.

4. Wymiary zewnętrzne

Producenci (w tym CPP PREMA) w kartach katalogowych podają szczegółowe wartości:

Długości całkowitej (L, CE, HF – zależnie od nazewnictwa),

Średnic (np. ØD, ØC, ØK),

Rozstawu widełek w końcówkach widełkowych (CF, CL, LE – w zależności od modelu).

Te wymiary są ważne, by upewnić się, że końcówka nie będzie kolidować z innymi elementami maszyny, szczególnie w aplikacjach ciasno zabudowanych.

5. Maksymalne obciążenia

Choć siłowniki MINI nie generują wielkich sił, to jednak w niektórych scenariuszach (np. wysokie ciśnienie lub dynamiczne uderzenia) dochodzą do kilkuset niutonów. Istotne jest, by końcówka tłoczyska potrafiła przenieść tę siłę bez ryzyka odkształceń czy zerwania gwintu. W dokumentacji często znajdziemy wartości dopuszczalnego obciążenia wzdłużnego (osiowego) i ewentualnie poprzecznego. Jeśli brak bezpośrednich danych, można bazować na klasie wytrzymałości materiału (np. 8.8, 10.9) i prowadzić obliczenia inżynierskie.

6. Tolerancje wymiarowe i klasa gwintu

Z reguły akcesoria końcówek tłoczysk wykonuje się w klasach tolerancji gwintu 6H/6g lub zbliżonych. Gwarantuje to płynne, choć dość ciasne pasowanie, zapobiegające luzom. Wysoka jakość wykonania gwintu minimalizuje ryzyko zatarć przy częstym demontażu czy silnych drganiach.

7. Temperatura pracy

Standardowo siłowniki MINI pracują w temperaturach otoczenia od -5°C do +80°C. Akcesoria tj. końcówki, łączniki, nakrętki, wykonane ze stali węglowej bądź nierdzewnej, z reguły dobrze radzą sobie w tym zakresie. W przypadku aplikacji w wyższych temperaturach (powyżej +120°C) warto jednak sprawdzić, czy powłoka antykorozyjna lub smar nie tracą swoich właściwości.

8. Moment dokręcania

Dobranie właściwego momentu dokręcania zapobiega:

Poluzowaniu się końcówki w trakcie pracy (gdy moment jest zbyt niski),

Zerwaniu gwintu lub deformacji (gdy moment jest zbyt wysoki).

Dla gwintów M6 typowe zalecenia to ok. 3–6 Nm, a dla M8 – ok. 6–12 Nm. Należy jednak weryfikować te wartości w kontekście konkretnej serii produktowej i klasy materiału.

9. Kompatybilność z siłownikami różnych producentów

Aby akcesoria mogły współpracować z szeroką gamą siłowników, producent (CPP PREMA) przestrzega międzynarodowych norm wymiarowych (m.in. ISO 6432, ISO 21287). Dlatego kupujący może mieć pewność, że jeśli siłownik D16 ISO 6432 ma gwint M6, to końcówka M6 od CPP PREMA dopasuje się bez konieczności modyfikacji.

10. Konstrukcja przegubów w końcówkach przegubowych

Najczęściej mamy do czynienia z kulą i gniazdem, co zapewnia odchylenie kątowe w kilku płaszczyznach jednocześnie. Materiały łożyskujące obejmują stal hartowaną (100Cr6) bądź brązowe tuleje samosmarowne. Taki mechanizm zapewnia płynność ruchu i odporność na ścieranie.

11. Sposoby zabezpieczenia przed wibracjami

Podczas eksploatacji w środowisku narażonym na drgania i udary, istnieje ryzyko luzowania się elementów gwintowanych. W akcesoriach typu nakrętki lub łączniki kompensacyjne można stosować:

Nakrętki kontrujące,

Kleje do gwintów (np. Loctite),

Zabezpieczenia mechaniczne (zawleczki, sworznie, pierścienie segera – w końcówkach widełkowych).

12. Wpływ środowiska chemicznego i spożywczego

Zastosowanie stali nierdzewnej lub specjalistycznych powłok pozwala używać tych akcesoriów w środowiskach mokrych, kwaśnych czy zasadowych. Jednak przy bardzo silnie agresywnych roztworach (np. stężone kwasy) należy upewnić się co do odporności gatunku stali (np. AISI 316). W branży spożywczej czy farmaceutycznej często kluczowe jest też spełnienie norm higienicznych, co oznacza gładkie, łatwe do mycia powierzchnie.

13. Możliwość indywidualnych modyfikacji

Czasem zdarza się, że potrzebny jest niestandardowy skok gwintu, inny wymiar rozstawu widełek czy odmienny zakres kompensacji. CPP PREMA na życzenie klienta może przystosować produkt do specyficznych potrzeb. To ważne w nietypowych projektach, prototypach czy branżach niszowych.

14. Masa akcesoriów

Ze względu na miniaturowy charakter siłowników, w dynamicznych aplikacjach waga każdego dołączanego elementu liczy się przy obliczaniu momentów bezwładności. Dlatego konstrukcje tych akcesoriów projektuje się tak, by nie były zbyt masywne, ale zachowały wystarczającą wytrzymałość. Dla M6 i M8 różnice potrafią być istotne – im większy gwint, tym cięższa końcówka (co może mieć znaczenie w szybkich cyklach).

15. Dostępność modeli w katalogu

Zazwyczaj w katalogu producenta (lub na stronie internetowej) można znaleźć tabele, które zestawiają:

Typ akcesorium (przegubowe, widełkowe, kompensacyjne, nakrętki),

Gwint (M6, M8, M10x1,25 itd.),

Parametry wymiary (rozstaw, długość, średnicę),

Materiał (stal węglowa ocynkowana, nierdzewna),

Numer zamówieniowy.

Takie zestawienia znacznie ułatwiają dobór i gwarantują, że zakupy będą zgodne z oczekiwaniami projektanta.

16. Trwałość i testy obciążeniowe

Rzetelni producenci, tacy jak CPP PREMA, dokonują testów w warunkach zbliżonych do realnego użytkowania: wibracje, zmęczeniowe cykle, testy w komorze solnej (by zbadać korozję). Pozwala to określić przybliżoną żywotność akcesorium, co bywa kluczowe w planowaniu konserwacji prewencyjnej i długoterminowych kosztów eksploatacji. Na przykład łącznik kompensacyjny, który przejdzie 1 mln cykli bez pęknięcia przegubu, zyskuje wysokie zaufanie inżynierów.

17. Neutralność względem smarów i olejów

Pneumatyka często działa z mgłą olejową. Końcówki tłoczysk muszą być kompatybilne z olejami stosowanymi w instalacjach sprężonego powietrza. Zwykle stal węglowa i nierdzewna nie reaguje z typowymi olejami, więc nie stanowi to problemu. Jednak w branżach specjalistycznych (np. kontakt z rozpuszczalnikami) należy upewnić się, że nie dojdzie do chemicznej reakcji.

18. Formuły obliczeń inżynierskich

W projektach CAD i symulacjach CAE da się przewidzieć obciążenia i momenty skręcające. Wówczas inżynier może posłużyć się parametrami wytrzymałościowymi akcesoriów, aby oszacować trwałość zmęczeniową. Większość producentów, w tym CPP PREMA, udostępnia takie dane na życzenie.

19. Temperatura otoczenia i kondensacja

Przy pracy w ujemnych temperaturach (np. -20°C) trzeba uważać na ewentualne kruszenie materiałów uszczelnień. Choć samo metalowe akcesorium rzadko pęknie, to uszczelki wewnętrzne (gdy mówimy o przegubach) muszą być do tego przystosowane. Natomiast w wysokich temperaturach powyżej +80°C warto sprawdzić, czy nie rozmięknie powłoka cynkowa lub smar.

Wysoką żywotność i niezawodność końcówek tłoczysk (przegubowych, widełkowych, łączników kompensacyjnych, nakrętek) zawdzięcza się w ogromnej mierze materiałom konstrukcyjnym, z których zostały wykonane. Poniżej omawiamy najważniejsze aspekty związane z doborami stali, powłok ochronnych i metod obróbki w ofercie CPP PREMA.

1. Stal węglowa – fundament wielu aplikacji

Najczęściej spotykanym materiałem w tych akcesoriach jest stal węglowa (np. C45, 42CrMo4, 20MnV6). Zapewnia ona dobry kompromis między wytrzymałością a kosztem:

Obróbka cieplna: Hartowanie i odpuszczanie pozwalają uzyskać twardość zapewniającą odporność na ścieranie w miejscach kontaktu przegubu. Odpowiednio kontrolowane procesy cieplne minimalizują ryzyko deformacji czy pęknięć.

Łatwość skrawania: Stal węglową można precyzyjnie toczyć i frezować, co umożliwia uzyskanie dokładnych gwintów oraz gładkich powierzchni przegubowych.

Dobra wytrzymałość mechaniczna: Wysoka granica plastyczności i dobra odporność na dynamiczne obciążenia sprawiają, że akcesoria działają bez zastrzeżeń w typowych liniach produkcyjnych.

Minusem jest podatność stali węglowej na korozję. Z tego powodu sięga się po rozmaite powłoki i procesy zabezpieczające (ocynk, fosforanowanie itp.).

2. Stal nierdzewna – dla wymagających środowisk

Branże spożywcza, farmaceutyczna czy chemiczna wymagają materiałów odpornych na działanie wody, kwasów, detergentów. Tu sprawdzają się stale nierdzewne (AISI 304, 316):

AISI 304 (1.4301): typowa stal nierdzewna austenityczna, o wysokiej odporności na korozję w normalnych warunkach.

AISI 316 (1.4401, 1.4404): lepsza przy wodzie morskiej i bardziej agresywnych mediach (dzięki dodatkowi molibdenu).

Akcesoria z tych gatunków stali nie wymagają dodatkowych powłok, co zapewnia prostszą konserwację i brak odprysków. Koszty zakupu bywają jednak wyższe. Ponadto stal nierdzewna bywa trudniejsza w obróbce, co wydłuża proces produkcji.

3. Powłoki antykorozyjne – klucz do wyższej trwałości

Dla elementów ze stali węglowej standardem jest ocynk galwaniczny, zapewniający dobrą ochronę antykorozyjną w typowych warunkach przemysłowych. W razie potrzeby można zastosować inne technologie:

Cynk-nikiel: Lepsza odporność na warunki atmosferyczne i mgłę solną.

Fosforanowanie: Matowa powierzchnia sprzyjająca retencji oleju lub smaru.

Niklowanie: Gładka, błyszcząca powłoka, o umiarkowanie wysokiej odporności na korozję.

Dodatkowe lakierowanie: Rzadziej stosowane w końcówkach tłoczysk, bo powierzchnie robocze i tak ulegają wycieraniu.

4. Wkładki ślizgowe i elementy toczne

W łącznikach kompensacyjnych lub końcówkach przegubowych można spotkać:

Panewki z brązu lub innych metali kolorowych – zapewniają niski współczynnik tarcia i odporność na zatarcia bez konieczności intensywnego smarowania.

Łożyska toczne (np. kulkowe) – w końcówkach wyższej klasy, gdzie ruch jest częsty i wymagana jest wysoka precyzja.

Tworzywa sztuczne (PTFE, POM) – w niektórych przypadkach kompozyt ślizgowy bywa lepszy do niwelowania drobnych wibracji i zapewnia cichszą pracę.

5. Obróbka mechaniczna i precyzja gwintu

Stal wykorzystywana na gwinty (np. M6, M8, M10x1,25) musi być dobrze skrawalna i stabilna wymiarowo. Zwykle:

Toczenie – by uzyskać walcowy kształt korpusu i osadzenie przegubów,

Gwintowanie z wysoką klasą tolerancji, np. 6H,

Frezowanie i wiercenie otworów (np. w końcówkach widełkowych na bolec),

Kontrola jakości (np. sprawdziany gwintów, weryfikacja wymiarów kluczowych).

6. Połączenia sworzni i zawleczek w widełkach

W końcówkach widełkowych kluczowe jest wykonanie szczelin o wymiarach gwarantujących pewne trzymanie sworznia. Materiał widełki (zwykle hartowana stal) musi być odporny na wytarcie w miejscach styku ze sworzniem. Zawleczka powinna mieć dodatkowo niewielką tolerancję, aby nie powstawały luzy zwiększające wibracje.

7. Testy w warunkach ekstremalnych

Dzięki próbom w komorach solnych (Salt Spray Test) czy testom zmęczeniowym, producent (CPP PREMA) weryfikuje, jak długo dany wariant przetrwa w warunkach dużej wilgotności lub cyklicznych obciążeń. Rezultatem tych testów jest pewność, że końcówka przegubowa czy łącznik kompensacyjny wytrzyma określone kilkadziesiąt/setki tysięcy cykli.

8. Dostępność wariantów i personalizacja

Gama materiałowa w katalogach bywa szeroka. Jeśli aplikacja nie wymaga nierdzewności, zwykle wybiera się stal węglową ocynkowaną (ze względu na korzystny stosunek cena/odporność). Gdy jednak środowisko zawiera mgłę solną, kwasy, zasady lub po prostu kluczowa jest sterylność (spoilera: branża spożywcza, farmaceutyczna), preferuje się AISI 304 czy 316. CPP PREMA może też zaoferować niestandardowe modyfikacje: od specjalnego gwintu, przez wzmocnioną hartowaną stal do pracy w intensywnie obciążonych aplikacjach.

9. Niezawodność w środowiskach zapylonych

W branży drzewnej, papierniczej lub przy cięciu tworzyw sztucznych często występuje wysokie zapylenie. W takich sytuacjach liczy się, by przeguby i gwinty nie były nadmiernie narażone na ścieranie piaskiem czy pyłem. Tutaj z pomocą przychodzi:

Hartowanie powierzchni węglowych,

Gładkie wykończenie (np. niklowanie) ograniczające przywieranie drobinek,

Samosmarowne wkładki (PTFE) w miejscu kompensacji, co zmniejsza tarcie z pyłem.

10. Zrównoważony rozwój i recykling

Stal – zarówno nierdzewna, jak i węglowa – jest materiałem w pełni przetwarzalnym. Po zakończeniu żywotności końcówek tłoczysk, elementy można oddać do recyklingu. To istotne w kontekście rosnącej świadomości ekologicznej i wymogów w zakresie zrównoważonego rozwoju (m.in. ISO 14001).

11. Okresowa konserwacja i przeglądy

Aby przedłużyć życie akcesoriów, nawet tych wykonanych z najlepszych materiałów, warto:

Regularnie usuwać zabrudzenia,

Kontrolować stan powłoki (np. czy nie ma odprysków ocynku),

W miejscach przegubów dozować smar wg. zaleceń producenta,

Unikać przekraczania temperatury maksymalnej dla danego surowca.

12. Porównanie stali węglowej i nierdzewnej

Koszt: węglowa ocynkowana jest tańsza, nierdzewna droższa.

Odporność na korozję: ocynk jest dobry w warunkach umiarkowanych, nierdzewna lepsza w środowiskach agresywnych.

Wytrzymałość: zależna od obróbki cieplnej. Obie mogą osiągać wysokie parametry, ale nierdzewna czasem jest trudniejsza w hartowaniu.

Wygląd: nierdzewna zawsze zachowuje metaliczny połysk, podczas gdy ocynk potrafi się starzeć i matowieć.

13. Sprawdzanie jakości w procesie produkcyjnym

Wytwórcy tacy jak CPP PREMA mogą stosować zaawansowane metody kontroli:

Ultradźwiękowe badanie: w przypadku grubszych elementów.

Kontrola chropowatości: by mieć pewność, że przeguby nie będą się zacierać.

Dokładne pomiary gwintów przy użyciu sprawdzianów pierścieniowych i trzpieniowych.

14. Wybrane zalecenia użytkowania

Nie należy nadmiernie obciążać akcesoriów w sposób, do którego nie są przystosowane (np. duży moment skręcający na łączniku kompensacyjnym).

Unikać uderzeń mechanicznych w newralgiczne części (np. kula przegubowa).

Dbać o stałe lub okresowe smarowanie, zwłaszcza gdy w panewkach stosuje się stal i brąz.

W skrajnych środowiskach (subzero lub powyżej 100°C) regularnie kontrolować stan powierzchni i ewentualne pęknięcia.

Poprawny montaż końcówek tłoczysk (przegubowych, widełkowych, kompensacyjnych, nakrętek) w siłownikach pneumatycznych MINI to klucz do bezproblemowej i długotrwałej eksploatacji całego układu. Poniższa instrukcja krok po kroku pomoże uniknąć błędów typowych przy instalacji tych akcesoriów od CPP PREMA.

1. Przygotowanie stanowiska

Bezpieczeństwo: Wyłącz zasilanie sprężonym powietrzem i zabezpiecz układ, by nikt przypadkowo nie uruchomił siłownika.

Czystość: Upewnij się, że tłoczysko oraz gwinty są wolne od pyłów, smaru czy opiłków metalu. Nawet niewielkie zabrudzenia mogą uszkodzić zwoje gwintu.

Narzędzia: Zaopatrz się w klucze płaskie/nasadowe odpowiednich rozmiarów (zwykle SW = 10–14 mm dla M6, M8 lub SW = 17–19 mm dla M10), a także w klucz dynamometryczny, jeśli producent zaleca określony moment dokręcania.

2. Identyfikacja gwintu i produktu

Sprawdź, czy:

Końcówka tłoczyska ma gwint M6, M8 czy M10x1,25,

Akcesorium (np. łącznik kompensacyjny M6) jest zgodne z gwintem siłownika,

Powłoka materiałowa (ocynk, nierdzewna) pasuje do warunków aplikacji (wilgotność, temperatura).

3. Montaż końcówki przegubowej

Jeżeli wybierasz końcówkę przegubową:

Nakładanie: Wkręć ręcznie końcówkę na gwint tłoczyska, pilnując osiowości.

Dokręcanie: Użyj klucza dynamometrycznego, jeśli zalecono moment w kartach katalogowych (np. 4–5 Nm dla M6). Unikaj nadmiernej siły, by nie zerwać gwintu.

Sprawdzenie ruchu: Przegub powinien poruszać się płynnie w obszarze kątowym (±3° do ±5°). Jeśli odczuwasz blokadę, możliwe że występuje w środku zabrudzenie lub niewłaściwe spasowanie.

4. Montaż końcówki widełkowej

Korekta pozycji tłoczyska: Ustaw tłoczysko w takim położeniu, by mieć swobodny dostęp do gwintu.

Wkręcanie widełki: Podobnie jak wyżej, najpierw ręcznie, a potem kluczem.

Instalacja sworznia: Umieść ramię lub dźwignię maszyny w rozstawie widełek, wprowadź sworzeń i zabezpiecz zawleczką lub pierścieniem segera. Upewnij się, że nie ma nadmiernego luzu.

Weryfikacja demontażu: Jedną z zalet widełki jest szybkie rozpinanie. Sprawdź, czy sworzeń da się wyjąć bez siłowania się, a zarazem czy nie wypadnie samoczynnie.

5. Montaż łącznika kompensacyjnego

Dobór kierunku kompensacji: Niektóre łączniki pozwalają na ruch osiowy plus kątowy. Zorientuj je tak, aby wypełniały swoją rolę w pożądanym kierunku.

Wkręcanie do tłoczyska: Zasada jest taka sama – zawsze najpierw upewnij się, że gwint jest zgodny.

Przymocowanie drugiego końca: Może być tam kolejny gwint lub sworzeń, w zależności od modelu. Dopilnuj, by prześwit kompensacji nie był zablokowany przez inną część konstrukcji.

Test ruchu: Porusz tłoczyskiem w pełnym zakresie, by upewnić się, że łącznik faktycznie koryguje odchylenia i nie obija się o żadną przeszkodę.

6. Montaż nakrętki (np. M10x1,25)

Wkręcenie: Nakrętkę dokręcamy do tłoczyska lub do innego gwintowanego elementu (np. końcówki widełkowej).

Kontrnakrętka: W aplikacjach narażonych na drgania można zablokować połączenie dwiema nakrętkami (kontrując je wzajemnie) albo użyć kleju do gwintów o niskiej/średniej sile demontażu.

Regulacja długości: Dzięki nakrętce można niekiedy precyzyjnie ustawić długość wysunięcia siłownika. Po ustaleniu pozycji trzeba stabilnie dociągnąć, by podczas pracy nakrętka nie zmieniała położenia.

7. Zabezpieczenia antywibracyjne

Nakrętka kontrująca: Po dokręceniu głównej końcówki można wkręcić drugą nakrętkę i docisnąć ją w przeciwnym kierunku.

Klej do gwintów: Jeśli z uwagi na brak miejsca nie można użyć kontrnakrętki, warto rozważyć Loctite (np. 243 lub inny zależnie od temperatury). Przed aplikacją kleju odtłuść gwint.

Regularny przegląd: Nawet najlepsze metody zabezpieczeń wymagają co jakiś czas kontroli i ewentualnego dociągnięcia.

8. Sprawdzanie osiowości

Zadaniem końcówek tłoczysk jest m.in. kompensacja niewspółosiowości, ale nadmierne rozbieżności mogą przekraczać możliwości akcesorium. Warto:

Wskazać laser lub poziomnicę, by ocenić, czy układ jest generalnie w osi,

Zwrócić uwagę, czy w skrajnych położeniach nie występuje skrajne wychylenie,

Pamiętać, że łącznik kompensacyjny czy końcówka przegubowa ma ograniczony kąt dopuszczalny, np. ±5°.

9. Uruchomienie próbne

Po zainstalowaniu:

Podłącz powietrze do siłownika przy niskim ciśnieniu (np. 1–2 bar).

Wykonaj kilka wolnych cykli ruchu, obserwując zachowanie akcesoriów. Czy nic się nie blokuje, nie trze?

Stopniowo zwiększaj ciśnienie do wartości nominalnej. Jeśli zauważasz drgania, stuki czy odkształcenia, przerwij i sprawdź mocowania.

Pełne obciążenie: jeśli siłownik przenosi ciężar lub generuje docisk, wprowadź realne warunki pracy i weryfikuj stabilność połączenia przez co najmniej kilkanaście cykli.

10. Konserwacja w trakcie eksploatacji

Okresowy przegląd: Raz w miesiącu (lub częściej w intensywnych aplikacjach) sprawdź, czy końcówka się nie poluzowała, a przegub/kula nie mają nadmiernego luzu.

Smarowanie: Jeśli producent zaleca smar (np. w łącznikach kompensacyjnych), nałóż go delikatnie w miejscach styku metal-metal. Użyj smaru kompatybilnego z branżą (spożywczy, wysokotemperaturowy, itd.).

Czyszczenie: W środowiskach zapylonych usuń drobinki z przegubów czy gwintów, by uniknąć gromadzenia się ściernych cząstek powodujących zużycie.

11. Demontaż i wymiana

Odłącz powietrze, tak jak przy montażu, i usuń resztkowe ciśnienie.

Odkręć akcesorium kluczem. Jeśli użyto kleju do gwintów o dużej sile, konieczne może być podgrzanie miejsca łączenia (np. do 150°C), by klej zmiękł.

Ocen stan gwintu: Gdy zauważysz uszkodzenia, warto przegwintować tłoczysko lub wymienić je, jeśli fabryczny gwint jest zniszczony.

Zamontuj nową końcówkę zgodnie z powyższą procedurą.

12. Najczęstsze błędy montażowe

Nadmierny moment dokręcania: Gwint w siłownikach MINI jest wrażliwy na przekręcanie, co może skutkować mikropęknięciami w materiale.

Brak zabezpieczenia: Bez kontrnakrętki czy kleju do gwintów element potrafi się rozkręcić w ciągu kilku dni intensywnej pracy.

Niewłaściwy rozmiar gwintu: Próba wkręcenia M8 w M8x1,0 lub M10x1,5 w M10x1,25. Rezultat – zniszczenie zwojów.

Brud lub opiłki: Znalezienie się twardych cząstek między gwintami przekreśla precyzję montażu i grozi uszkodzeniem.

13. Wskazówki do montażu kilku akcesoriów jednocześnie

Czasem w jednej aplikacji stosuje się np. łącznik kompensacyjny + końcówkę widełkową + nakrętkę kontrującą. Należy wtedy:

Zacząć od wkręcenia łącznika w tłoczysko,

Dobrać nakrętkę kontrującą,

Założyć widełkę na drugi koniec,

W każdym kroku weryfikować, czy łącznik ma swobodę w planowanym zakresie ruchu.

Poniżej zebraliśmy najczęściej zadawane pytania (FAQ) dotyczące końcówek tłoczysk (przegubowych, widełkowych, łączników kompensacyjnych, nakrętek) dla siłowników MINI D12–D25. Odpowiedzi pomogą w rozwianiu ewentualnych wątpliwości i wyjaśnią kluczowe kwestie techniczne.

1. Czy mogę używać jednej końcówki przegubowej M6 zarówno przy D12, jak i D16?

Tak, jeżeli obie wersje siłowników mają tłoczysko z gwintem M6 o tym samym skoku (zwykle 1,0 mm). Końcówki przegubowe różnią się często jedynie długością i maksymalną siłą, jaką mogą przenieść. Warto zweryfikować w dokumentacji, czy dana końcówka przegubowa jest zalecana dla obciążeń typowych dla D16.

2. Czy końcówki widełkowe umożliwiają pełne wychylenie kątowe tłoczyska?

Końcówki widełkowe głównie służą do szybkiego mocowania (poprzez sworzeń). Nie kompensują dużych kątów. Jeśli potrzebujesz korekty kątowej, rozważ przegub kulowy lub łącznik kompensacyjny. Widełka dopuszcza niewielkie odchylenie, ale to raczej kwestia luzu na sworzniu niż zaprojektowanej kompensacji.

3. Jak wybrać pomiędzy łącznikiem kompensacyjnym a końcówką przegubową?

Łącznik kompensacyjny daje możliwość korekty kątowej i ewentualnie osiowej. Końcówka przegubowa koncentruje się głównie na ruchu kątowym. Jeżeli w Twojej aplikacji występują też minimalne przesunięcia wzdłużne (np. konstrukcja „pracuje” termicznie), łącznik kompensacyjny będzie lepszym wyborem.

4. Który materiał sprawdzi się w środowisku wypełnionym mgłą solną?

Stal nierdzewna (AISI 316) lub ewentualnie stal węglowa z powłoką cynk-niklową. Tradycyjny ocynk galwaniczny dość szybko ulega korozji w kontakcie z mgłą solną, więc lepiej postawić na bardziej zaawansowane zabezpieczenia lub w pełni nierdzewne wykonanie.

5. Jak często należy smarować przeguby w końcówkach przegubowych?

To zależy od intensywności pracy i warunków środowiskowych. W większości standardowych aplikacji wystarczy okresowe smarowanie (np. co 2–3 miesiące). W środowisku zapylonym lub przy bardzo częstych ruchach – nawet częściej. Sprawdź zalecenia producenta dotyczące typu smaru (np. w branży spożywczej użyj smarów o dopuszczeniu NSF H1).

6. Czy nakrętki M10x1,25 są wymienne z M10x1,5?

Nie. Skok gwintu jest inny (1,25 mm vs 1,5 mm), więc próba montażu może prowadzić do uszkodzenia zarówno nakrętki, jak i tłoczyska. Zawsze sprawdzaj oznaczenie gwintu w dokumentacji siłownika.

7. Czy da się zregenerować zużytą końcówkę przegubową, np. wymieniając łożysko kulowe?

Najczęściej nie jest to opłacalne. W tanich końcówkach przegubowych element kulowy bywa zintegrowany z korpusem. Lepiej kupić nową końcówkę, co gwarantuje prawidłowe spasowanie.

8. Dlaczego w mojej aplikacji siłownik trze o cylinder mimo zastosowania końcówki przegubowej?

Może występować zbyt duża niewspółosiowość, przekraczająca zakres przegubu. Albo końcówka jest zablokowana np. przez kolizję z innym elementem. Sprawdź, czy przegub ma wystarczającą swobodę obrotu. Rozważ łącznik kompensacyjny o większym zakresie.

9. Czy łączniki kompensacyjne mogą pełnić funkcję prowadnicy poprzecznej?

Nie. Łącznik kompensacyjny służy wyłącznie do korekty drobnych odchyleń. Nie jest projektowany, by przenosić znaczące obciążenia poprzeczne w sposób ciągły. Jeśli musisz prowadzić siłownik w ściśle określonej osi, zastosuj prowadnice liniowe lub łożyska toczne, a łącznik kompensacyjny pozostaw do niwelowania niewielkich błędów montażowych.

10. Jakie momenty dokręcania są zalecane dla gwintów M6 i M8 w końcówkach widełkowych?

Zazwyczaj:

M6: 3–6 Nm,

M8: 6–12 Nm.

Dokładne wartości zależą od klasy materiału (8.8, 10.9, nierdzewna) i ewentualnych zaleceń producenta. Użycie klucza dynamometrycznego jest wskazane.

11. Czy klej do gwintów może uszkodzić powłokę ocynkowaną?

Zwykle nie, ale warto stosować kleje zalecane do gwintów ocynkowanych (np. Loctite 243). Niektóre silnie kwasowe kleje mogą wchodzić w reakcję, dlatego należy przeczytać etykietę. Zawsze też pamiętaj o odtłuszczeniu powierzchni.

12. Kiedy końcówka widełkowa jest lepsza niż przegub kulowy?

Kiedy priorytetem jest szybkie rozpinanie i łączenie tłoczyska z danym elementem (np. dźwignią). Widełka umożliwia przepięcie w kilka sekund dzięki sworzniowi i zawleczce. Przegub kulowy daje większą kompensację kątową, ale nie jest tak wygodny w częstych demontażach.

13. Dlaczego łącznik kompensacyjny M8 jest droższy od M6?

Wynika to z większej ilości materiału, często wyższej obciążalności, większego zakresu obróbki i masy. Różnica w cenie bywa niewielka, lecz zauważalna. M8 musi przenosić większe siły (np. w siłownikach D20), co przekłada się na solidniejszą konstrukcję.

14. Czy mogę użyć końcówek z gwintem M8 do siłownika D25?

Teoretycznie tak, jeśli tłoczysko D25 ma gwint M8 (co bywa rzadkie). Standardowo w D25 bywa M10x1,25. Sprawdź dokumentację siłownika. Czasem zdarza się, że producent wprowadza niestandardowy gwint, więc konieczna jest personalizowana końcówka.

15. Czy nakrętka M10x1,25 nadaje się wyłącznie do siłowników, czy także do innych elementów maszynowych?

Możesz ją stosować w dowolnych częściach maszyn, o ile wymagany jest gwint M10x1,25 i klasa wytrzymałości / odporność na korozję jest wystarczająca. M10x1,25 to częsty wariant w pneumatyce, więc nakrętki te sprawdzą się także w innych zastosowaniach inżynierskich.

16. Jak dbać o końcówki przegubowe w warunkach bardzo niskich temperatur (poniżej -20°C)?

W tak niskich temperaturach materiał staje się bardziej kruchy, a smary mogą gęstnieć. Upewnij się, że producent dopuszcza używanie w takiej temperaturze i stosuj smary niskotemperaturowe. Unikaj gwałtownych uderzeń. Częściej kontroluj stan przegubu pod kątem pęknięć.

17. Czy rozmiar klucza do dokręcania jest zawsze standardowy?

Tak, np. dla M6 często spotkać można szerokość pod klucz 10 mm lub 11 mm, w M8 – 13 mm lub 14 mm, w nakrętkach M10 – 16, 17, a czasem 19 mm. Dokładna szerokość pod klucz jest opisana w katalogu produktowym. Bywa, że poszczególni producenci minimalnie się różnią.

18. Jak obliczyć maksymalną siłę poprzeczną, jaką może znieść łącznik kompensacyjny?

Producenci rzadko podają wprost parametry obciążeń poprzecznych, bo łącznik nie jest projektowany do ciągłego przenoszenia sił bocznych. Można przeprowadzić analizę inżynierską, bazując na wytrzymałości materiału, grubości ścianek i konstrukcji przegubu. Najlepiej jednak unikać konfigurowania układów z dużymi siłami bocznymi bez dodatkowych prowadnic.

19. Czy można łączyć łącznik kompensacyjny z końcówką widełkową?

Tak. Jeśli potrzeba jednocześnie kompensacji i możliwości szybkiego wypięcia, można wkręcić łącznik kompensacyjny w tłoczysko, a na jego drugim końcu zamontować widełkę (lub odwrotnie). Trzeba tylko uważać na zwiększoną długość całego zespołu i sumaryczny luz kinematyczny.

20. Co zrobić, jeśli w trakcie pracy pojawi się nietypowy hałas w okolicy przegubu?

Przerwij cykl i sprawdź:

Czy przegub nie uległ zatarciu z powodu braku smaru,

Czy nie ma pęknięć w korpusie lub w kuli,

Czy siłownik nie pracuje z nadmiernym kątem odchylenia,

Czy nie poluzował się gwint.

Wyeliminowanie przyczyny hałasu szybko przywróci normalną pracę i zapobiegnie eskalacji problemu.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści