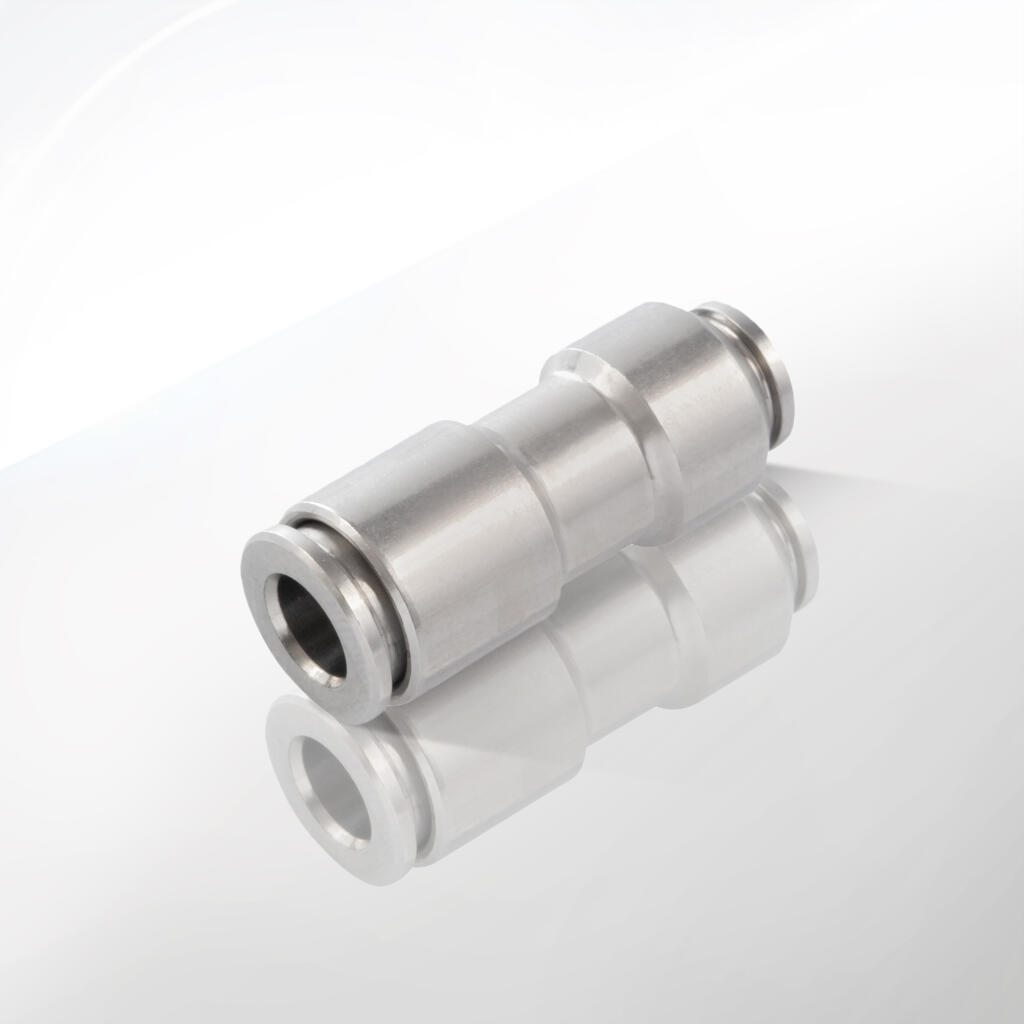

Łączniki proste wtykowe przelotowe typ 81.0050.07

81.0050.07.0604

Złączka wtykowa prosta redukcyjna przelotowa fi 6-4 mm, -0.99-20 bar, stal 316L /60040-A

153,50 zł netto

188,81 zł brutto

81.0050.07.08

Przyłączka prosta przelotowa wtykowa fi 8 mm, -0,99-20 bar, stal nierdzewna 316L /60040-A

115,00 zł netto

141,45 zł brutto

81.0050.07.06

Przyłączka prosta przelotowa wtykowa fi 6 mm, -0,99-20 bar, stal nierdzewna 316L /60040-A

104,90 zł netto

129,03 zł brutto

81.0050.07.04

Przyłączka prosta przelotowa wtykowa fi 4 mm, -0,99-20 bar, stal nierdzewna 316L /60040-A

56,00 zł netto

68,88 zł brutto

81.0050.07.12

Przyłączka prosta przelotowa wtykowa fi 12 mm, -0,99-20 bar, stal nierdzewna 316L /60040-A

126,10 zł netto

155,10 zł brutto

81.0050.07.10

Przyłączka prosta przelotowa wtykowa fi 10 mm, -0,99-20 bar, stal nierdzewna 316L /60040-A

180,60 zł netto

222,14 zł brutto

Łączniki proste wtykowe przelotowe stanowią istotny element w szeroko pojętej pneumatyce oraz hydraulice niskiego ciśnienia. W ofercie CPP PREMA znajdują się między innymi przyłączki proste przelotowe wtykowe fi 4 mm, fi 6 mm, fi 8 mm, fi 10 mm oraz fi 12 mm, wykonane ze stali nierdzewnej 316L w serii /60040-A. Każdy z tych wariantów to starannie zaprojektowany łącznik, który umożliwia trwałe i bezpieczne połączenie przewodów. Jego budowa bazuje na sprawdzonym systemie push-in (wtykowym), co pozwala na błyskawiczny montaż oraz demontaż węży, minimalizując ryzyko nieszczelności.

Zacznijmy od zrozumienia, czym właściwie jest przyłączka prosta przelotowa wtykowa. Ten rodzaj złączki posiada dwa wejścia (z obu stron) o tej samej średnicy, dopasowanej do konkretnych węży. Dzięki temu może służyć jako element przedłużający lub łączący dwa odcinki przewodu. Jeżeli w instalacji pojawia się konieczność połączenia dwóch przewodów w jedną linię, przyłączka prosta przelotowa sprawdza się idealnie. Jej kształt przypomina niewielki walec z otworami z obu stron, w które wsuwamy przewody. Wewnątrz znajduje się mechanizm blokujący i uszczelniający (oring i pierścień zaciskowy). Dzięki tej konstrukcji można szybko rozłączyć i ponownie podłączyć przewód, co bywa zbawienne przy serwisowaniu czy modernizacji linii produkcyjnej.

CPP PREMA, jako producent specjalizujący się w rozwiązaniach dla przemysłu, kładzie duży nacisk na wytrzymałość i bezpieczeństwo. Dlatego do wytwarzania przyłączy wykorzystuje stal nierdzewną 316L. Ten stop stali uchodzi za jeden z najbardziej odpornych na korozję w obszarze powszechnie dostępnych materiałów. Dodatkowo dobrze radzi sobie w kontakcie z licznymi substancjami chemicznymi. Z tego powodu przyłączki z 316L są chętnie stosowane w branży spożywczej, farmaceutycznej czy chemicznej, gdzie higiena i odporność na agresywne środowisko mają kluczowe znaczenie.

Należy podkreślić, że przyłączki proste przelotowe wtykowe fi 4 mm, fi 6 mm, fi 8 mm, fi 10 mm oraz fi 12 mm różnią się głównie średnicą przyłącza. Pozwala to na dopasowanie ich do szerokiej gamy węży i rur, najczęściej poliuretanowych, polietylenowych bądź poliamidowych. Kluczowe jest tu ścisłe dopasowanie wymiaru zewnętrznego węża, tak aby system wtykowy mógł prawidłowo zablokować i uszczelnić połączenie. Producent dba o to, by parametry wymiarowe każdej przyłączki były zgodne ze standardami rynkowymi, co usprawnia projektowanie i budowę instalacji.

Złączki pneumatyczne wtykowe (zwane też push-in) zyskują coraz większą popularność. W przeciwieństwie do tradycyjnych rozwiązań gwintowanych czy zaciskanych, przyłączki wtykowe montuje się szybciej i prościej. Wystarczy dociąć przewód pod kątem prostym, oczyścić go z zadziorów, a następnie wsunąć w przyłączkę, aż do wyczuwalnego oporu. Mechanizm zaciskowy automatycznie zabezpiecza przewód przed wysunięciem. To, co wyróżnia rozwiązania push-in, to również intuicyjne rozłączanie – wystarczy wcisnąć kołnierz zwalniający i pociągnąć rurkę, by ją wyjąć. Dlatego przyłączki proste przelotowe wtykowe z powodzeniem znajdują zastosowanie w systemach wymagających częstych modyfikacji i konserwacji.

Stal nierdzewna 316L ma jeszcze jedną ważną zaletę – estetykę. W wielu branżach wygląd instalacji odgrywa znaczącą rolę. Gładka i połyskująca powierzchnia stali stanowi atut przy tworzeniu widocznych fragmentów instalacji, na przykład w laboratoriach czy przestrzeniach ekspozycyjnych. Jednocześnie jest łatwa w czyszczeniu, co podnosi walory higieniczne. W zakładach spożywczych, gdzie normy czystości są bardzo restrykcyjne, wysoka odporność na korozję stali nierdzewnej 316L okazuje się nieoceniona. Złączki te wytrzymują regularne procesy mycia, dezynfekcji czy sterylizacji bez uszczerbku na jakości połączenia.

Przyłączki proste przelotowe fi 4–12 mm w serii /60040-A sprawdzają się w wielu gałęziach przemysłu. Można je znaleźć w zakładach produkujących żywność, w liniach pakujących i maszynach dozujących, gdzie kluczowe jest utrzymanie sterylnego środowiska. Z kolei w przemyśle chemicznym przydają się przy przesyłaniu substancji o pewnej agresywności, np. roztworów kwasów czy zasad. Tam, gdzie mamy do czynienia z wysokim nasyceniem pary wodnej lub obecnością soli, stal 316L staje się najlepszym wyborem, gwarantując długą żywotność instalacji. Naturalnie, złączki te można także spotkać w klasycznych instalacjach pneumatycznych, gdzie przenoszone jest czyste sprężone powietrze.

Ważną cechą oferty CPP PREMA jest także zachowanie uniwersalności w obrębie całego asortymentu. W katalogu złączek wtykowych nierdzewnych, poza przyłączkami prostymi przelotowymi, znajdziemy również trójniki, kolanka, przyłączki z gwintem zewnętrznym czy wewnętrznym, a nawet warianty obrotowe. Dzięki temu każdy projektant czy instalator ma szansę zbudować pełny system rurowy, posiłkując się zaledwie jednym portfolio produktowym. To ogromne udogodnienie w planowaniu zakupów i utrzymaniu zapasów magazynowych.

Warto też zauważyć, że klienci coraz częściej poszukują rozwiązań premium, które oferują większą niezawodność niż tańsze łączniki z mosiądzu czy tworzyw sztucznych. Wysoka odporność na ścieranie, brak ryzyka powstawania nieestetycznych nalotów czy korozji oraz szeroki zakres temperatur roboczych to cechy, które decydują o przewadze złączek nierdzewnych 316L nad tańszymi alternatywami. Dla branż kluczowych, w których awaria oznacza duże koszty przestoju, wybór pewnych i trwałych złączek staje się wręcz koniecznością.

Jeśli chodzi o precyzję wykonania, przyłączki proste przelotowe wtykowe fi 4–12 mm od CPP PREMA przechodzą rygorystyczną kontrolę jakości. Każda partia podlega testom, mającym na celu wyeliminowanie mikro nieszczelności oraz sprawdzenie zgodności wymiarowej. W efekcie złączki te cechuje powtarzalność i zgodność ze standardami, co jest szczególnie ważne przy większych projektach. Projektanci i inżynierowie mogą mieć pewność, że zamawiając kolejne partie, dostaną produkt o tych samych parametrach.

Warto wspomnieć o prostocie serwisowania. Wszelkie instalacje pneumatyczne czy hydrauliczne wymagają okresowego przeglądu. Przyłączki typu push-in ułatwiają te działania, ponieważ w przypadku wykrycia nieszczelności czy zużycia oringu wystarczy zdemontować konkretny odcinek instalacji i wymienić wadliwy element. Dzięki temu czas przestoju maszyny czy linii produkcyjnej zostaje skrócony do niezbędnego minimum.

Przyłączka prosta przelotowa wtykowa fi 4 mm, 6 mm, 8 mm, 10 mm, 12 mm, 316L /60040-A to solidne i funkcjonalne rozwiązanie dla różnych branż. Jej najważniejsze zalety to:

Stal nierdzewna 316L – wysoka odporność na korozję, agresywne środowisko i ścieranie.

Mechanizm wtykowy (push-in) – szybki i bezpieczny montaż oraz demontaż przewodów.

Uniwersalność średnic – kilka wariantów (4, 6, 8, 10, 12 mm) ułatwiających dopasowanie do potrzeb instalacji.

Higiena i estetyka – możliwość użytkowania w branży spożywczej i farmaceutycznej, łatwość utrzymania czystości, doskonały wygląd stali.

Wieloletnia trwałość – długi czas eksploatacji bez ryzyka nagłej awarii związanej z korozją czy odkształceniem.

Przyłączki proste przelotowe wtykowe ze stali nierdzewnej 316L to wszechstronne elementy, które znacząco ułatwiają tworzenie i modyfikację wielu typów instalacji. Ich główna funkcja polega na łączeniu dwóch przewodów o tej samej średnicy, dzięki czemu przepływ medium (najczęściej powietrza, wody czy innych cieczy) pozostaje nieprzerwany i wydajny. Z uwagi na dużą odporność chemiczną i mechaniczną, produkty marki CPP PREMA sprawdzają się w rozmaitych sektorach gospodarki. Poniżej omówimy kilka najważniejszych zastosowań, z perspektywy różnych branż.

1. Pneumatyka przemysłowa

W przemyśle pneumatyka jest szeroko stosowana do napędzania maszyn, siłowników i narzędzi. Sprężone powietrze zasila rozbudowane linie produkcyjne, steruje zaworami oraz automatyką. Przyłączki proste przelotowe wtykowe – w szczególności w rozmiarach fi 8 mm oraz fi 10 mm – często stanowią idealne łączniki między poszczególnymi odcinkami przewodów z tworzywa sztucznego (poliuretan, polietylen itp.). Dzięki systemowi push-in umożliwiają szybkie rozbudowy linii o nowe stanowiska lub zmiany konfiguracji w razie modernizacji parku maszynowego.

Z racji wykonania ze stali nierdzewnej 316L, złączki te nie ulegają korozji nawet w warsztatach, gdzie panuje duża wilgotność czy występują mgły olejowe. Zapewniają pewne połączenie, odporne na wibracje i nagłe skoki ciśnienia. W przypadku awarii któregokolwiek odcinka przewodu, serwisanci doceniają możliwość błyskawicznej wymiany bez konieczności stosowania zaciskarek czy specjalistycznych narzędzi.

2. Branża spożywcza i napojowa

W zakładach produkujących żywność lub napoje, higiena i bezpieczeństwo są kluczowymi priorytetami. Stal nierdzewna 316L, z której wykonano przyłączki proste przelotowe, spełnia surowe normy dotyczące kontaktu z żywnością. Powierzchnia tej stali jest gładka, łatwa do mycia i odporna na korozję. Przy wszelkich procesach mycia i dezynfekcji, złączki utrzymują swoje parametry szczelności.

3. Farmacja i laboratoria

W farmacji i laboratoriach naukowych często korzysta się z węży i rur, którymi przepływają substancje o wysokiej czystości, roztwory chemiczne czy sprężone gazy. Niezależnie od tego, czy chodzi o linie do transportu wody destylowanej, roztworów buforowych bądź czynników chłodniczych, kluczowe jest zachowanie maksymalnej sterylności. Przyłączki proste przelotowe wtykowe nierdzewne minimalizują ryzyko kontaminacji, ponieważ nie reagują z większością substancji i można je łatwo wysterylizować.

Dodatkowym atutem jest możliwość szybkiego demontażu fragmentu instalacji w celach kontrolnych lub badawczych. Przykładowo, jeśli naukowiec potrzebuje zmienić układ przepływu w czasie eksperymentu, nie musi korzystać z narzędzi – w sekundę wypina wąż, dokonuje modyfikacji i ponownie wpina go w przyłączkę. Taka elastyczność bywa kluczowa przy pracy w laboratorium, gdzie warunki badawcze często ewoluują.

4. Chemia i petrochemia

Procesy w zakładach chemicznych czy rafineriach zwykle wymagają transportu substancji o podwyższonej agresywności. Mogą to być na przykład roztwory kwasów lub zasadowe płyny technologiczne. Dla standardowych metali lub tworzyw sztucznych takie substancje mogłyby być destrukcyjne. Natomiast stal nierdzewna 316L z dodatkiem molibdenu jest znacznie bardziej odporna na wżery i pękanie korozyjne.

Oczywiście, w przypadku bardzo silnie stężonych związków chemicznych należy sprawdzić zgodność materiałową i wybrać odpowiedni rodzaj uszczelek. Mimo to, w ogromnej części aplikacji chemicznych przyłączki proste przelotowe wtykowe 316L zapewnią długotrwałą, bezawaryjną pracę. To pozwala uniknąć wycieków, które mogłyby być niebezpieczne zarówno dla ludzi, jak i dla środowiska.

5. Automatyka i robotyka

W dziedzinie automatyki i robotyki wykorzystuje się wiele układów pneumatycznych, które sterują chwytakami, siłownikami czy narzędziami pomiarowymi. Często urządzenia te działają w ruchu, co oznacza zwiększone obciążenia dynamiczne. Przyłączki wtykowe 316L są dobrym wyborem, ponieważ są trwałe i odporne na uderzenia. Mogą być stosowane także w środowisku, gdzie krótkotrwale występują wyższe temperatury lub kontakt z mgłami chłodziwa.

Ich kompaktowa konstrukcja ułatwia montaż w ciasnych przestrzeniach manipulatorów czy robotów. Jeśli inżynier musi poprowadzić przewody przez ramię robota, niewielkie i lekkie złączki push-in nie obciążają przesadnie konstrukcji. Jednocześnie w razie modyfikacji wystarczy szybkie odpięcie węża, bez rozkręcania gwintów, co pozwala na skrócenie przestojów.

6. Instalacje wodne i chłodnicze

Choć potocznie mówi się o „złączkach pneumatycznych”, przyłączki proste przelotowe wtykowe ze stali 316L są też z powodzeniem stosowane w instalacjach wodnych i chłodniczych o niskim i średnim ciśnieniu. Mogą służyć do transportu wody procesowej, cieczy chłodzących czy nawet do układów nawadniających w rolnictwie.

W zależności od średnicy przewodu (fi 4, 6, 8, 10 lub 12 mm), można je wykorzystać do zróżnicowanych przepływów. Dla niewielkich układów chłodzących w branży elektronicznej (np. chłodzenie cieczą w serwerowniach) fi 8 mm lub 10 mm wystarczą. Natomiast fi 12 mm przyda się tam, gdzie przepływ jest większy. Stal nierdzewna w środowisku wodnym gwarantuje trwałość, nawet przy kontakcie z wodą podwyższonej temperatury czy wodą z dodatkami antykorozyjnymi.

7. Branża medyczna i urządzenia terapeutyczne

W niektórych urządzeniach medycznych, zwłaszcza tych wykorzystujących sprężone powietrze (np. respiratory, nebulizatory, systemy wentylacyjne), stosowane są elastyczne węże i konieczność szybkiego łączenia. Przyłączki wtykowe 316L mogą być tam stosowane, pod warunkiem doboru odpowiednich uszczelek (np. z atestem medycznym). Ze względu na sterylność i łatwość czyszczenia, stal nierdzewna jest doceniana w placówkach medycznych.

Dodatkowo, jeśli urządzenia medyczne muszą przechodzić proces dezynfekcji w autoklawach, stal nierdzewna 316L jest w stanie znieść wysoką temperaturę oraz wilgotność bez uszczerbku. Oczywiście trzeba przy tym uwzględnić wytrzymałość oringów, by nie doszło do deformacji.

8. Warsztatowe systemy sprężonego powietrza

Mniejsze warsztaty samochodowe czy rzemieślnicze coraz częściej korzystają ze stacjonarnych kompresorów i rozległych układów dystrybucji powietrza. Przyłączki proste przelotowe wtykowe 316L, choć droższe niż plastikowe odpowiedniki, gwarantują znacznie wyższą trwałość. W środowiskach, gdzie może dochodzić do przypadkowych uderzeń i kontaktu z substancjami typu oleje, smary, rozpuszczalniki, stal nierdzewna okazuje się niezawodna.

Jednocześnie montaż i wymiana przewodów to kwestia kilku minut. Dla niewielkich przedsiębiorców czas to pieniądz, więc możliwość szybkiej naprawy lub modyfikacji instalacji przy minimalnym przestoju jest szczególnie cenna.

9. Akwakultura i hodowle ryb

W akwakulturze i hodowli ryb stosuje się systemy napowietrzania wody, filtry i rurociągi dystrybuujące wodę i tlen. Korozja elementów instalacji w środowisku wilgotnym i zasolonym to poważny problem. Przyłączki wtykowe 316L radzą sobie wyśmienicie, nawet przy długotrwałej ekspozycji na wilgoć czy wodę morską o podwyższonym zasoleniu.

Dodatkowo, jeżeli w czasie procesów hodowli czy oczyszczania wody używa się substancji dezynfekujących, stal nierdzewna 316L zachowuje stabilność. Nie wchodzi w reakcje z większością środków chemicznych stosowanych w akwakulturze, co zapewnia bezpieczeństwo dla ryb i efektywność hodowli.

10. Domowe systemy i projekty amatorskie

Choć brzmi to mniej oczywiście, niektórzy majsterkowicze również wybierają przyłączki proste przelotowe wtykowe do rozmaitych projektów. Może to być hobbystyczne akwarystyka z zaawansowanym systemem CO₂, instalacje hydroponiczne w przydomowej szklarni lub nawet projekt automatyki domowej z wykorzystaniem sprężonego powietrza.

W takich sytuacjach złączki wtykowe 316L stanowią pewną inwestycję „na lata”. Majsterkowicze cenią sobie również wygodę, ponieważ bez profesjonalnych narzędzi łatwiej jest podłączyć i rozłączyć przewody push-in niż w przypadku tradycyjnych metod łączenia.

Z wyżej opisanych zastosowań wynika, że przyłączki proste przelotowe wtykowe fi 4 mm, 6 mm, 8 mm, 10 mm, 12 mm, 316L /60040-A znajdują szerokie pole do popisu w przemyśle i poza nim. Ich kluczowe zalety, takie jak:

odporność na korozję,

prostota montażu,

higieniczność,

uniwersalność,

sprawiają, że klienci z różnych sektorów z powodzeniem włączają je do swoich projektów. Jeśli wymagasz od instalacji bezawaryjnego działania, bezpieczeństwa i łatwej konserwacji, te właśnie złączki okazują się trafnym wyborem.

Zrozumienie parametrów technicznych przyłączek prostych przelotowych wtykowych jest kluczem do zaprojektowania efektywnej i bezpiecznej instalacji. W tej sekcji szczegółowo omówimy główne właściwości modeli dostępnych w serii /60040-A, obejmujących średnice fi 4 mm, fi 6 mm, fi 8 mm, fi 10 mm oraz fi 12 mm. Każda wartość przekłada się na możliwości łącznika, jego kompatybilność z wężami i ogólną charakterystykę pracy w instalacjach pneumatycznych bądź hydraulicznych niskiego i średniego ciśnienia.

1. Średnica przyłącza (fi)

Przyłączki dostępne są w pięciu rozmiarach:

fi 4 mm,

fi 6 mm,

fi 8 mm,

fi 10 mm,

fi 12 mm.

Fi oznacza średnicę zewnętrzną węża, z którym łącznik będzie współpracował. Nie jest to wewnętrzna średnica przepływu w przyłączce, lecz wymiary przyłącza push-in dopasowane do wymiaru węża. Dokładne dopasowanie jest ważne, ponieważ zbyt duży wąż nie wejdzie w złączkę, a zbyt mały nie zostanie właściwie uszczelniony. Producent każdorazowo kontroluje tolerancje wymiarowe, dzięki czemu zyskujemy pewność, że wąż określony jako 6 mm faktycznie będzie pasował do przyłączki 6 mm.

2. Materiał korpusu

Złączki oznaczone jako 316L /60040-A produkowane są z austenitycznej stali nierdzewnej 316L. Ten gatunek stali to jeden z najbardziej odpornych stopów na korozję w branży przemysłowej. Zawarty w nim molibden zwiększa odporność na wżery korozyjne, a mniejsza zawartość węgla (oznaczenie „L” – low carbon) zmniejsza ryzyko korozji międzykrystalicznej.

Dzięki temu przyłączki zachowują stabilność wymiarową i pierwotne właściwości nawet w trudnych warunkach, takich jak wysoka wilgotność, narażenie na roztwory soli czy kontakt z niektórymi kwasami. Dodatkowo stal nierdzewna 316L charakteryzuje się estetycznym wyglądem i jest łatwa w czyszczeniu.

3. Mechanizm wtykowy (push-in)

Sercem każdej przyłączki wtykowej jest mechanizm push-in, składający się z kilku komponentów:

Pierścień zaciskowy – trzyma wąż w łączniku, wyposażony w delikatne ząbki, które zapobiegają wysunięciu przewodu.

Oring uszczelniający – gwarantuje szczelność pomiędzy korpusem złączki a zewnętrzną powierzchnią węża.

Kołnierz zwalniający – element umożliwiający zwolnienie pierścienia zaciskowego po jego wciśnięciu, pozwalając na wyjęcie węża.

Całość mechanizmu projektuje się tak, by wprowadzenie przewodu nie wymagało dużej siły i nie tworzyło zadziorów na ściankach węża. Po pełnym wsunięciu przewodu oring przylega do jego powierzchni na całym obwodzie, a ząbki zaciskają się wokół, co zapewnia bezpieczne połączenie. Jednocześnie demontaż polega na wciśnięciu kołnierza, który rozluźnia ząbki, umożliwiając szybkie wyciągnięcie węża.

4. Ciśnienie robocze

Zazwyczaj przyłączki proste przelotowe wtykowe 316L /60040-A mogą pracować w układach, gdzie ciśnienie robocze nie przekracza kilkunastu barów (zwykle do 10–16 bar, w zależności od średnicy i zastosowanych oringów). W praktyce, warto sprawdzić w dokumentacji producenta dokładne parametry dla danego rozmiaru fi. Często najmniejsze średnice, takie jak 4 mm, mogą mieć nieco wyższy maksymalny dopuszczalny zakres ciśnienia, bo mniejsza średnica przekłada się na mniejszą siłę oddziałującą na ścianki.

Jeśli planujemy stosować złączki w aplikacjach przekraczających standardowe wartości (np. 20–30 bar), należy skonsultować się z działem technicznym CPP PREMA. Możliwe, że oferują specjalne warianty wzmocnione lub inne rodzaje połączeń do wyższych ciśnień.

5. Zakres temperatur

Stal nierdzewna 316L w samym korpusie przyłączki wytrzymuje bardzo szeroki zakres temperatur – od ujemnych (np. -20°C) po nawet kilkaset stopni Celsjusza. Ograniczeniem stają się jednak uszczelnienia (oringi). Najpopularniejsze oringi NBR (kauczuk akrylonitrylo-butadienowy) zachowują elastyczność zwykle do ok. +80–100°C i mogą pracować w niskich temperaturach do -20°C, choć przy dużym mrozie ich elastyczność spada.

W przypadku konieczności pracy w wyższych temperaturach (np. do 150–200°C) można wybrać oringi z FKM (Viton), bardziej odporne na gorąco i chemikalia. Natomiast do aplikacji z parą wodną lub wodą gorącą czasem preferowane są oringi EPDM. Zawsze warto sprawdzić, jaki typ oringu producent umieszcza w standardowym modelu, i dopasować go do specyfikacji instalacji.

6. Rodzaj medium i kompatybilność chemiczna

Przyłączki proste przelotowe wtykowe fi 4 mm–12 mm mogą transportować różne media: sprężone powietrze, gazy obojętne, wodę, roztwory o niskiej agresywności chemicznej, a nawet niektóre substancje spożywcze. W zastosowaniach bardziej wymagających, jak stężone kwasy lub zasady, należy sprawdzić odporność stali 316L na te substancje. Choć jest ona wysoka, pewne ekstremalne chemikalia mogą wymagać dodatkowych zabezpieczeń.

W niektórych branżach (np. spożywczej, farmaceutycznej) kluczowe jest spełnienie norm higienicznych. Stal 316L jest często aprobowana do kontaktu z żywnością, a towarzyszące jej oringi (o ile mają odpowiednie atesty) nie uwalniają szkodliwych substancji. Jeśli planujesz wykorzystanie przyłączek w warunkach wymagających certyfikatów, takich jak FDA, zawsze warto upewnić się, czy producent dysponuje stosowną dokumentacją.

7. Wymiary całkowite i masa

Każda przyłączka prosta przelotowa ma pewne typowe wymiary: długość korpusu, średnicę zewnętrzną, długość od czoła do części zaciskowej. Chociaż w większości przypadków są to wartości standardowe, mogą się minimalnie różnić w zależności od producenta i średnicy.

Ponieważ korpus wykonany jest ze stali nierdzewnej, masa pojedynczego łącznika jest większa niż np. w przypadku złączek z tworzywa sztucznego. W większości zastosowań różnica ta nie stanowi problemu. Może mieć znaczenie w projektach ultralekkich, ale tam rzadko stawia się na rozwiązania metalowe. Dla standardowej pneumatyki czy hydrauliki masa złączki ze stali 316L wciąż jest stosunkowo niewielka.

8. Maksymalna prędkość przepływu

Przyłączka przelotowa tworzy w środku kanał o przekroju zbliżonym do średnicy węża. Jednak faktyczny przekrój może być lekko mniejszy, zwłaszcza w miejscu oringu. W związku z tym maksymalna prędkość przepływu zależy zarówno od średnicy węża, jak i lokalnych zwężeń w złączce.

Dla fi 4 mm przepływ może być ograniczony, więc takie przyłączki stosuje się do precyzyjnych aplikacji bądź mniejszych przepływów. Z kolei fi 12 mm pozwala na przenoszenie większych ilości medium, co sprawdza się w liniach o podwyższonym zapotrzebowaniu na sprężone powietrze czy wodę. Jeśli kluczowa jest maksymalna wydajność, warto przejrzeć wykresy przepływów publikowane przez CPP PREMA w karcie katalogowej.

9. Tolerancje i jakość wykonania

CPP PREMA deklaruje wysokie standardy produkcji. Przyłączki proste przelotowe są poddawane kontroli szczelności i zgodności wymiarowej. Tolerancje zwykle wynoszą dziesiąte części milimetra, co dla większości zastosowań jest wystarczające. W praktyce oznacza to, że złączka znakomicie trzyma wąż, nie pozwalając na powstawanie mikronieszczelności ani na zbyt duże opory przy montażu.

Wysoka jakość wykonania przekłada się też na żywotność. Nawet wielokrotny montaż i demontaż węża nie prowadzi do uszkodzenia pierścienia zaciskowego czy oringa, o ile użytkownik przestrzega zaleceń dotyczących czystości końcówki węża i nacisku kołnierza zwalniającego.

10. Certyfikaty i aprobaty

Wiele gałęzi przemysłu wymaga stosowania certyfikowanych rozwiązań. Stal 316L jest często objęta aprobatami higienicznymi, takimi jak FDA (w Stanach Zjednoczonych) czy zgodność z rozporządzeniami UE dla materiałów mających kontakt z żywnością. Producent może też posiadać certyfikaty ISO świadczące o jakości procesu produkcyjnego.

Jeśli Twoja branża kładzie nacisk na dokumentację, warto przed zakupem zapytać o dostępność atestów, raportów z badań czy certyfikatów. W przypadku obszernej instalacji, gdzie złączki są kluczowe dla bezpieczeństwa, taki zestaw dokumentów bywa wręcz nieodzowny.

11. Zalecane uszczelki (oringi)

Jak już wspomniano, standardowo montowane oringi to NBR, który dobrze się sprawdza w typowych aplikacjach z olejami, sprężonym powietrzem czy wodą. Jeśli jednak planujemy używać złączek w wyższych temperaturach, agresywnych substancjach chemicznych lub miejscach, gdzie występuje kontakt z parą wodną, warto rozważyć alternatywę w postaci FKM (Viton) albo EPDM.

Zanim zdecydujesz się na zakup, określ rodzaj medium oraz zakres temperatur. Doradca techniczny CPP PREMA pomoże Ci dobrać optymalny materiał oringu, co zapobiegnie przedwczesnemu zużyciu lub awariom.

12. Zakresy zastosowań według danych producenta

W dokumentacji producenta zazwyczaj znajdziemy konkretne wytyczne, takie jak:

Temperatura pracy (np. -20°C do +80°C dla NBR, -15°C do +150°C dla FKM),

Ciśnienie robocze (do 10–16 bar, w zależności od fi),

Rodzaje mediów (powietrze, woda, oleje, gaz obojętny),

Kompatybilność przewodów (PU, PE, PA, PTFE).

Trzymanie się tych zaleceń jest kluczowe, bo dzięki temu unikamy reklamacji czy nieprzewidzianych usterek. Gdyby instalacja miała pracować w warunkach wykraczających poza standard, należy to skonsultować z producentem.

13. Montaż i demontaż – parametry praktyczne

Choć montaż i demontaż szczegółowo omówimy w osobnej sekcji, pod kątem technicznym warto wspomnieć, że siła potrzebna do wciśnięcia węża jest zwykle niewielka. Natomiast siła wyciągnięcia, bez wciśnięcia kołnierza, jest wysoka, co zapobiega niekontrolowanemu wysuwaniu.

Czasem producenci podają rekomendowany minimalny promień gięcia węża blisko złączki, by nie dochodziło do naprężeń i potencjalnych mikroprzecieków. Warto zwracać na to uwagę, zwłaszcza w ciasnych układach, gdzie przestrzeń jest ograniczona.

14. Przykładowe zastosowania z uwzględnieniem danych technicznych

fi 4 mm: do precyzyjnych, kompaktowych układów, np. w laboratoriach czy do miniaturowych siłowników o niskim przepływie.

fi 6 mm: popularny w instalacjach warsztatowych, małych liniach produkcyjnych, systemach automatyki.

fi 8 mm: szerokie zastosowanie w typowych liniach pneumatycznych, robotyce, maszynach przemysłowych.

fi 10 mm: do większych przepływów powietrza lub cieczy, np. w przemyśle spożywczym i napojowym, chłodnictwie.

fi 12 mm: gdy potrzebny jest jeszcze większy przepływ, np. w chłodniach, instalacjach hydrantowych czy dużych liniach lakierniczych.

Dane techniczne przyłączek prostych przelotowych wtykowych 316L /60040-A świadczą o ich wysokiej jakości i uniwersalności. Pozwalają na bezpieczne korzystanie w różnych warunkach, od standardowych aplikacji pneumatycznych po wymagające środowiska chemiczne czy spożywcze. Istotne jest jednak, aby przed wdrożeniem złączek upewnić się, że zakres ciśnienia, temperatura oraz rodzaj medium są zgodne z zaleceniami producenta.

Dobrze dobrane parametry przekładają się na długą żywotność i niskie ryzyko wycieków. W efekcie instalacja pracuje stabilnie, koszty serwisowe spadają, a użytkownik zyskuje pewność, że łączniki będą bezawaryjnie służyć przez długi czas. W następnym rozdziale skupimy się na aspektach związanych z materiałami konstrukcyjnymi, aby dogłębnie zrozumieć, dlaczego stal 316L jest tak ceniona w kontekście tych produktów.

Złączki pneumatyczne wtykowe, w tym przyłączki proste przelotowe fi 4–12 mm, muszą wyróżniać się wysoką wytrzymałością i odpornością na różnorodne warunki eksploatacyjne. Aby osiągnąć te cele, producenci starannie dobierają materiały, z których wytwarzane są poszczególne elementy. W przypadku przyłączek z serii 316L /60040-A od CPP PREMA mówimy głównie o stali nierdzewnej 316L, ale również o dodatkowych komponentach, takich jak oringi czy elementy zaciskowe. Poniżej przedstawiamy szczegółowe informacje o materiałach konstrukcyjnych i ich właściwościach.

1. Korpus ze stali nierdzewnej 316L

Stal nierdzewna 316L to stop austenityczny, zawierający m.in. chrom, nikiel i molibden. Dodatek molibdenu zwiększa odporność na korozję wżerową, szczególnie w obecności chlorków. Oznaczenie „L” (Low Carbon) wskazuje na obniżoną zawartość węgla, co przekłada się na mniejszą podatność na korozję międzykrystaliczną.

Cechy kluczowe tej stali:

Odporność korozyjna: 316L wytrzymuje kontakt z wodą morską, rozcieńczonymi kwasami czy solankami, dzięki czemu złączki mogą pracować w środowiskach o wysokiej wilgotności i agresywnych warunkach.

Wytrzymałość mechaniczna: stal 316L charakteryzuje się dobrą plastycznością i wytrzymałością na rozciąganie, co minimalizuje ryzyko pęknięć lub deformacji.

Estetyka: gładka i połyskująca powierzchnia stali nierdzewnej dobrze sprawdza się w miejscach eksponowanych wizualnie, a dodatkowo ułatwia utrzymanie higieny.

Niepodatność na powstawanie nalotów: w przeciwieństwie do tańszej stali czy metali podatnych na rdzewienie, 316L nie wymaga regularnego zabezpieczania powłokami antykorozyjnymi.

Proces produkcji korpusu obejmuje precyzyjne obrabianie na maszynach CNC, a następnie fazowanie krawędzi i polerowanie. Pozwala to uzyskać idealnie dopasowane elementy, co przekłada się na niezawodność mechanizmu push-in i szczelność.

2. Oringi uszczelniające

Oring to kluczowy element odpowiadający za szczelność. W przyłączkach push-in zwykle jest umieszczony wewnątrz korpusu, gdzie bezpośrednio styka się z zewnętrzną ścianką węża. Standardowo stosuje się oringi z NBR (kauczuk akrylonitrylo-butadienowy), ale dostępne są też warianty z innymi elastomerami:

NBR: dobra odporność na oleje, tłuszcze, paliwa, zakres temperatur zwykle od -20°C do ok. +100°C.

EPDM: świetnie radzi sobie z wodą gorącą, parą wodną i czynnikami atmosferycznymi, jednak może gorzej reagować na oleje. Zakres temperatur do +120°C lub wyżej, zależnie od formulacji.

FKM (Viton): wysoka odporność na temperaturę (nawet do +200°C), substancje chemiczne, paliwa, ozon. Droższa opcja, ale niezbędna w wymagających aplikacjach termicznych i chemicznych.

Wybór odpowiedniego materiału oringu jest kluczowy dla długotrwałej eksploatacji. Jeżeli złączka pracuje w kontakcie z substancjami agresywnymi chemicznie lub przy wysokich temperaturach, oring z NBR może się nie sprawdzić. Wtedy warto zamówić warianty z FKM lub EPDM. Producent często umożliwia wybór odpowiednich uszczelek przy składaniu zamówienia, co pozwala dostosować się do specyfiki branży.

3. Pierścień zaciskowy

Mechanizm push-in nie ogranicza się jedynie do oringu i korpusu. Istotną rolę pełni pierścień zaciskowy – niewielki element, który „chwyta” wąż i zapobiega jego wysunięciu. Ten pierścień bywa wykonany ze stali nierdzewnej, hartowanej stali węglowej lub specjalnego stopu o podwyższonej twardości. Jego ząbki muszą być na tyle wytrzymałe, by nie ulegały szybkiemu zużyciu, a zarazem wystarczająco elastyczne, by współpracować z kołnierzem zwalniającym.

W produktach premium, takich jak złączki 316L /60040-A, pierścienie zaciskowe często są również nierdzewne. Dzięki temu nie dochodzi do lokalnej korozji wewnątrz złączki, nawet jeśli układ pracuje w agresywnym środowisku. Precyzyjne wyprofilowanie ząbków sprawia, że wąż nie jest nadmiernie uszkadzany podczas wpinania, a jednocześnie trzyma się pewnie w trakcie eksploatacji.

4. Kołnierz zwalniający

Kołnierz zwalniający, zwany też „push ring”, to ruchomy element, który po dociśnięciu zwalnia nacisk ząbków na wąż, umożliwiając jego wyciągnięcie. Zwykle wykonany jest z trwałego tworzywa sztucznego lub stali nierdzewnej. W złączkach 316L często stawia się na kołnierz metalowy, by całość była możliwie najbardziej odporna na warunki pracy.

Tworzywo sztuczne, jeśli jest stosowane, zazwyczaj cechuje się wysoką odpornością na ścieranie i wytrzymałością mechaniczną. Producent dokonuje wyboru materiału także pod kątem optymalnego stosunku masy do trwałości. Dzięki temu można uniknąć nadmiernego obciążenia korpusu, nie tracąc przy tym na wytrzymałości.

5. Tuleje wzmacniające i pozostałe detale

W niektórych rodzajach złączek push-in stosuje się dodatkowe tuleje lub wkładki, które stabilizują wąż. Przy przyłączkach prostych przelotowych z reguły konstrukcja jest dość prosta i zwarta, jednak w wariantach przeznaczonych do intensywnych obciążeń mechanicznych (np. drgań, zginania), mogą pojawić się elementy wzmacniające.

CPP PREMA dba o to, by każdy element, nawet najmniejsza sprężynka czy zatrzask, spełniał normy jakości. Dzięki temu finalny produkt zachowuje niezawodność przy typowych warunkach pracy, bez ryzyka niespodziewanego pęknięcia czy rozszczelnienia.

6. Powłoki i obróbka powierzchniowa

Stal nierdzewna 316L w standardzie nie wymaga żadnych dodatkowych powłok antykorozyjnych. Jednak producenci często poddają elementy procesom wykończeniowym, takim jak:

Pasywacja: wzmacnia warstwę tlenków ochronnych na powierzchni stali, poprawiając jeszcze bardziej odporność na korozję.

Polerowanie mechaniczne lub elektropolerowanie: wygładza powierzchnię, usuwa mikronierówności i sprawia, że złączka wygląda jeszcze bardziej estetycznie. Taki zabieg często stosuje się w branży spożywczej lub farmaceutycznej, aby ograniczyć ryzyko osadzania się zanieczyszczeń.

W efekcie gotowy korpus złączki jest gładki, lśniący i wolny od defektów, co ułatwia utrzymanie czystości. W aplikacjach wymagających sterylności, na przykład w laboratoriach, jest to dużym atutem.

7. Recykling i ekologia

Stal nierdzewna 316L jest materiałem w pełni poddającym się recyklingowi. Po zakończeniu cyklu żywotności, złączka może zostać przekazana do ponownej obróbki i wykorzystania, co pozytywnie wpływa na bilans ekologiczny. Również elementy z tworzyw sztucznych (jeśli występują) nadają się do segregacji, choć w mniejszym stopniu.

Wykorzystanie stali nierdzewnej przekłada się też na rzadszą potrzebę wymiany w trakcie eksploatacji. Długowieczność produktu oznacza mniejsze zużycie surowców na produkcję nowych części, co wpisuje się w trend zrównoważonego rozwoju. Wielu klientów decyduje się na takie rozwiązania, by zmniejszyć ślad węglowy swojej firmy i obniżyć koszty eksploatacji.

8. Dlaczego stal nierdzewna 316L?

Z punktu widzenia projektantów instalacji, wybór stali 316L w złączkach push-in to inwestycja w niezawodność. Ta stal:

nie rdzewieje w środowisku o podwyższonej wilgotności,

nie ulega szybkiej degradacji w kontakcie z większością środków czyszczących,

zachowuje kształt i parametry nawet przy wahaniach temperatury.

W odróżnieniu od stali 304, gatunek 316L jest bogatszy w molibden, co poprawia odporność na wżery i pęknięcia korozyjne. To szczególnie ważne w aplikacjach narażonych na obecność chlorków, np. w branży morskiej czy przy produkcji żywności zawierającej sól. Z tego powodu 316L jest nazywana często „stalą morską” (ang. marine grade).

9. Konserwacja i dbałość o materiały

Choć złączki 316L są wysoce odporne, zaleca się ich okresowe przeglądy w warunkach ciężkiej eksploatacji. Kontrola oringów i ewentualna wymiana zużytych uszczelek wydłuża żywotność złączki. W aplikacjach spożywczych i farmaceutycznych regularne mycie z użyciem środków dezynfekcyjnych nie uszkadza stali, ale należy sprawdzić, czy stosowane substancje czyszczące są kompatybilne z materiałem uszczelnień.

Jeśli podczas eksploatacji zauważymy intensywne zanieczyszczenia (np. kamień, osad mineralny), można je usuwać mechanicznie lub przy użyciu łagodnych środków rozpuszczających. Gładka powierzchnia nierdzewna ułatwia czyszczenie, ale nie należy używać ostrych narzędzi, które mogłyby porysować korpus.

10. Przewidywana żywotność

Przy zachowaniu zalecanych warunków, żywotność korpusu złączek 316L sięga wielu lat, a nawet dekad. Oryginalna obróbka i obniżony poziom węgla w stali ograniczają powstawanie ognisk korozji. Kluczowe jest jednak unikanie ekstremalnych warunków, przekraczających możliwości materiału.

W praktyce, jeśli złączka zostaje prawidłowo dobrana do medium, temperatury i ciśnienia, usterki w korpusie zdarzają się rzadko. Najczęściej, jeśli pojawiają się problemy, dotyczą one oringów (normalne zużycie eksploatacyjne) lub uszkodzeń mechanicznych (np. zgniecenie węża na skutek błędnej manipulacji). Dlatego tak ważne jest dopasowanie komponentów i korzystanie z instrukcji producenta.

11. Ewentualne ograniczenia

Choć 316L jest uznawana za stal nierdzewną o podwyższonej odporności, nie jest niezniszczalna. W stężonych kwasach silnie utleniających (np. gorącej stężonej kwasie siarkowym) czy w mieszankach chloru i wysokiej temperatury mogą pojawić się problemy korozyjne. W większości typowych zastosowań przemysłowych do tak drastycznych warunków jednak nie dochodzi.

Podobnie, łączenie złączek 316L z wężami wykonanymi z materiałów o bardzo szorstkiej powierzchni może powodować szybsze zużycie oringów. Dlatego warto stosować rury i węże rekomendowane do pneumatyki lub hydrauliki niskociśnieniowej, o gładkiej powierzchni zewnętrznej.

12. Podsumowanie materiałów konstrukcyjnych

Stal 316L, oringi dedykowane do konkretnego medium i wytrzymały pierścień zaciskowy – to podstawowe komponenty przyłączek prostych przelotowych. Każdy z tych elementów pełni określoną funkcję i musi być wykonany w sposób zapewniający spójność całego mechanizmu push-in.

Zastosowanie najwyższej jakości stali nierdzewnej i przemyślanej konstrukcji przekłada się na:

Trwałość – minimalizowanie kosztów wymiany czy serwisu,

Odporność korozyjną – możliwość pracy w zróżnicowanych warunkach, w tym w branży spożywczej, chemicznej czy morskiej,

Łatwość konserwacji – proste czyszczenie, brak konieczności nakładania dodatkowych powłok,

Zgodność z normami – potencjalna możliwość certyfikowania złączek do kontaktu z żywnością czy innymi wymagającymi substancjami,

Ekologiczne aspekty – stal nierdzewna poddaje się recyklingowi, a dłuższy czas eksploatacji oznacza mniejszą produkcję odpadów.

W następnej części przyjrzymy się bliżej sposobowi montażu tych złączek. To ważna kwestia, bo nawet najlepsza jakość materiałów nie gwarantuje sukcesu, jeśli przyłączka nie zostanie prawidłowo zamontowana. Przeanalizujemy krok po kroku, jak optymalnie łączyć przewody i na co zwracać uwagę podczas eksploatacji.

Poprawny montaż przyłączek prostych przelotowych wtykowych 316L /60040-A to klucz do bezawaryjnej pracy instalacji. Choć system push-in wydaje się prosty, istnieje kilka istotnych zasad, dzięki którym proces przebiega szybko i sprawnie, a zarazem gwarantuje najwyższą szczelność. Poniższa instrukcja montażu przedstawia krok po kroku, jak właściwie zamontować i zabezpieczyć przewody w złączkach pneumatycznych wtykowych.

1. Przygotowanie miejsca pracy

Zanim zaczniesz montaż, upewnij się, że miejsce pracy jest czyste i dobrze oświetlone. Kurz, opiłki czy inne zanieczyszczenia mogą zaszkodzić oringom i negatywnie wpłynąć na szczelność. W instalacjach, w których płynie medium o wysokiej czystości (np. w branży spożywczej, farmaceutycznej), zachowanie czystości jest szczególnie istotne. Zwróć też uwagę, by w obszarze roboczym nie panowało wysokie ciśnienie czy temperatura.

2. Dobór właściwego rozmiaru przyłączki

Upewnij się, że średnica nominalna przyłączki (fi 4, 6, 8, 10 lub 12 mm) odpowiada zewnętrznej średnicy węża. Jeśli wąż ma fi 8 mm, sięgnij po przyłączkę 8 mm. Jakiekolwiek rozbieżności w tym zakresie skutkują utratą szczelności lub uniemożliwieniem montażu.

Sprawdź także, czy rodzaj zastosowanych oringów jest zgodny z medium i temperaturą pracy. Na przykład, jeśli przewidujesz wysoką temperaturę, a posiadasz standardowy oring NBR, możesz potrzebować zamiennika FKM.

3. Wyłączenie i odpowietrzenie instalacji

Przed rozcięciem lub odłączaniem węży w istniejącej instalacji zawsze wyłącz ciśnienie. Upewnij się, że węże nie są poddane działaniu ciśnienia resztkowego. W przeciwnym razie odpięcie węża może być niebezpieczne i grozić niekontrolowanym wyciekiem powietrza czy cieczy.

4. Przycinanie przewodu

Długość przewodu zaplanuj tak, by nie tworzyć zbędnych zagięć i naprężeń. Do przycinania używaj specjalnych nożyc lub obcinaków przeznaczonych do węży pneumatycznych. Staraj się uzyskać prostopadłe cięcie (kąt 90°). Skośne cięcie utrudni prawidłowe wprowadzenie węża w złączkę, co może powodować mikroprzecieki lub uszkodzenie oringu.

Po przycięciu usuń ewentualne zadziorniki i opiłki. Możesz delikatnie wygładzić krawędź, by uniknąć uszkodzenia oringu podczas wprowadzania przewodu.

5. Czyszczenie końcówki węża

Przed wprowadzeniem do przyłączki przetrzyj końcówkę węża suchą i czystą szmatką. Upewnij się, że nie ma na niej oleju, smaru, kurzu czy innych zanieczyszczeń. W systemach spożywczych czy farmaceutycznych może być niezbędne dodatkowe przemycie końcówki środkiem dezynfekcyjnym, stosownie do procedur zakładu.

6. Wprowadzanie przewodu do przyłączki

Chwyć przyłączkę prostopadle do węża i wsuń przewód do oporu, aż poczujesz charakterystyczne „kliknięcie” lub wyraźny opór. Oznacza to, że wąż dotarł do wewnętrznej blokady złączki i został złapany przez pierścień zaciskowy. Delikatnie pociągnij za wąż, by upewnić się, że jest zablokowany. Prawidłowo zainstalowany wąż nie wysunie się bez wciśnięcia kołnierza zwalniającego.

Zwróć uwagę, by nie wkładać węża pod kątem. Węża nie należy również przekręcać zbyt gwałtownie w czasie wprowadzania, ponieważ można uszkodzić ząbki pierścienia zaciskowego. Jeśli montaż jest utrudniony, sprawdź, czy końcówka węża jest równo przycięta i oczyszczona.

7. Kontrola szczelności po montażu

Po zamontowaniu wszystkich przyłączek i węży, włącz ciśnienie w instalacji stopniowo. Na początku ustaw niższe ciśnienie (np. 1–2 bar) i obserwuj połączenia. Jeśli nie pojawią się pęcherzyki powietrza (przy próbie z roztworem mydła) lub wycieki cieczy, możesz podnieść ciśnienie do roboczego.

W trakcie rozruchu słuchaj odgłosów syczenia, które mogą sygnalizować nieszczelność. Ewentualne mikro nieszczelności łatwo zdiagnozujesz, stosując piankę do wykrywania wycieków. Gdy wszystko jest w porządku, instalacja powinna pracować stabilnie przy docelowym ciśnieniu.

8. Demontaż i ponowny montaż węża

System push-in umożliwia szybki demontaż. Aby zwolnić wąż, wciśnij kołnierz zwalniający w stronę korpusu złączki, a następnie wyciągnij przewód. Dzięki temu ząbki pierścienia zaciskowego odblokują się, zwalniając wąż bez uszkodzeń.

Jeśli planujesz ponownie zamontować ten sam wąż, sprawdź jego koniec. Jeśli jest uszkodzony lub powstały na nim nacięcia od pierścienia, przytnij go ponownie o kilka milimetrów. Zapewnisz sobie w ten sposób szczelne połączenie przy kolejnym wprowadzeniu węża. Warto także rzucić okiem na stan oringu wewnątrz złączki.

9. Dodatkowe środki ostrożności

Unikaj zginania węża zaraz przy przyłączce – zbyt mały promień gięcia powoduje nadmierne naprężenia i może wpłynąć na trwałość połączenia. Jeśli musisz zmienić kierunek przepływu, rozważ zastosowanie dodatkowych kształtek (kolanek, trójników).

Regularne przeglądy – w instalacjach o krytycznym znaczeniu zalecane są okresowe kontrole stanu oringów i mechanizmu zaciskowego. Wymiana zużytych elementów na wczesnym etapie zapobiega poważniejszym awariom.

Unikanie zanieczyszczeń – w bardzo zapylonych pomieszczeniach opłaca się zadbać o regularne czyszczenie okolic złączek. Zbyt duża ilość zanieczyszczeń może z czasem zwiększyć ryzyko mikroprzecieków.

Praca w warunkach agresywnych – jeśli w instalacji płynie substancja silnie korozyjna lub układ znajduje się w atmosferze korozyjnej, pamiętaj o kontrolowaniu stanu stalowego korpusu i oringów. Stal 316L jest mocna, ale w skrajnych warunkach nawet ona wymaga dodatkowej uwagi.

10. Najczęstsze błędy montażowe

Niedokładne przycięcie węża – skośne cięcie lub nieusunięte zadziorniki to najczęstsza przyczyna nieszczelności.

Zbyt duża lub za mała średnica węża – powoduje nieprawidłowe uszczelnienie i wycieki.

Pominięcie testu ciśnieniowego – brak weryfikacji na niskim ciśnieniu może skutkować odkryciem poważnych nieszczelności dopiero przy wysokich wartościach, co często prowadzi do dodatkowych szkód.

Brak wymiany oringu – przy intensywnym użytkowaniu i częstych montażach oring może się zużyć. Ignorowanie tego prowadzi do wycieków.

Stosowanie niewłaściwych środków smarnych – niektóre oleje czy smary mogą reagować z elastomerem. W większości przypadków nie jest konieczne smarowanie końcówki węża, ale jeśli już to robisz, używaj preparatów kompatybilnych z oringiem.

11. Dbanie o wydłużoną żywotność

Kontrola stanu: regularnie sprawdzaj, czy przyłączki nie uległy uszkodzeniom mechanicznym (wgniecenia, pęknięcia).

Wymiana oringów: to tania i szybka metoda na zachowanie szczelności przez długi czas.

Stosowanie wysokiej jakości węży: wybieraj węże o gładkiej powierzchni zewnętrznej i znanych parametrach. Zapewnia to lepsze dopasowanie i mniejsze ryzyko wycieków.

Prawidłowe przechowywanie: jeżeli złączki i węże nie są używane, trzymaj je w suchym, pozbawionym pyłu miejscu, z dala od substancji chemicznych, które mogłyby powodować powolne niszczenie materiałów.

12. Skrócone podsumowanie

Wyłącz ciśnienie i przygotuj czyste, oświetlone stanowisko pracy.

Dobierz właściwy rozmiar przyłączki do średnicy węża (4, 6, 8, 10 lub 12 mm).

Precyzyjnie przytnij wąż pod kątem prostym i usuń zanieczyszczenia.

Wsuń wąż do oporu w przyłączkę, aż pierścień zaciskowy zablokuje połączenie.

Przeprowadź test szczelności przy niskim, a potem docelowym ciśnieniu.

W razie potrzeby demontażu wciśnij kołnierz zwalniający i wyciągnij wąż.

Stosuj regularne przeglądy, dbając o oringi i integralność korpusu.

Przestrzeganie tych zasad gwarantuje wysoką niezawodność łączników prostych przelotowych wtykowych ze stali 316L. Montaż staje się szybki, a eksploatacja niemal bezobsługowa. Istotne jest również, by w razie wątpliwości sięgnąć do dokumentacji producenta lub skonsultować się z wykwalifikowanym personelem technicznym.

Poniżej przedstawiamy zestaw odpowiedzi na najczęściej zadawane pytania dotyczące przyłączek prostych przelotowych wtykowych fi 4 mm, 6 mm, 8 mm, 10 mm, 12 mm, 316L /60040-A marki CPP PREMA. Sekcja FAQ powstała z myślą o użytkownikach, którzy chcą szybko uzyskać konkretne informacje, bez przeglądania całej dokumentacji.

1. Czy te przyłączki nadają się tylko do powietrza, czy mogą być używane także w instalacjach wodnych?

Przyłączki proste przelotowe wtykowe 316L /60040-A są uniwersalne. Sprawdzają się w instalacjach sprężonego powietrza, jak też do przesyłu wody czy innych płynów. Kluczowe jest dobranie odpowiedniego oringu (NBR, EPDM, FKM) do charakteru medium. Stal 316L dobrze znosi kontakt z wilgocią i większością substancji chemicznych stosowanych w przemyśle.

2. Jakie maksymalne ciśnienie wytrzymują przyłączki proste przelotowe wtykowe?

Z reguły wartości te sięgają 10–16 bar, w zależności od średnicy i producenta. Dla fi 4 mm możliwe jest nawet nieco wyższe ciśnienie, ponieważ mniejszy przekrój generuje mniejszą siłę rozrywającą. Zawsze sprawdź jednak dane w dokumentacji producenta, gdyż maksymalne ciśnienie może różnić się zależnie od zastosowanego oringu i konkretnego modelu.

3. Czy przyłączki można montować w dowolnej pozycji, np. pionowo czy pod kątem?

Tak, złączki push-in nie wymagają szczególnej orientacji przestrzennej. Mogą pracować pionowo, poziomo czy pod kątem. Ważne jest jedynie, by wąż był wprowadzany prostopadle do wejścia złączki podczas montażu, co zapewnia prawidłowe ułożenie oringu i pierścienia zaciskowego.

4. Jak rozpoznać, że wąż został właściwie wciśnięty?

Podczas wsuwania przewodu do wnętrza przyłączki poczujesz delikatny opór, a po dalszym docisku – charakterystyczne zatrzymanie węża, gdy ten dotrze do wewnętrznej blokady. Wówczas pierścień zaciskowy zakleszczy się wokół przewodu. Aby zweryfikować stabilność połączenia, możesz lekko pociągnąć za wąż – nie powinien się wysunąć.

5. Co, jeśli wąż nie chce się wcisnąć do końca?

Możliwą przyczyną jest poszarpana końcówka węża lub różnica w rozmiarze (np. wąż nominalnie 6 mm, a w rzeczywistości 6,2 mm). Sprawdź, czy wąż jest równo przycięty i nie ma zadziorów. Upewnij się też, że średnica węża jest kompatybilna z przyłączką. W niektórych przypadkach problem może wynikać ze zanieczyszczeń wewnątrz złączki.

6. Czy można używać tych przyłączek w środowisku korozyjnym, np. w kontakcie z solanką?

Tak. Stal 316L jest szczególnie polecana do środowisk korozyjnych, w tym stykających się z chlorkami. Zwróć jednak uwagę na materiał oringów i przewodów, by również były odporne. Jeśli planujesz długotrwałe zanurzenie w cieczy, skonsultuj się z producentem, aby potwierdzić, że wszystkie elementy (pierścień zaciskowy, kołnierz) są także nierdzewne.

7. Jak dbać o higienę i czystość złączek w branży spożywczej?

Dzięki gładkiej powierzchni stali 316L, wystarczy okresowe mycie i dezynfekcja zgodna z praktykami obowiązującymi w zakładzie. Złączki znoszą typowe procesy CIP (Cleaning in Place). Przed wprowadzeniem agresywnych środków czyszczących zweryfikuj odporność oringów. Po procesie mycia sprawdź szczelność i poprawne osadzenie węży.

8. Czy mogę wymienić oring na inny materiał w już zakupionej przyłączce?

Tak, jest to możliwe, jeśli znasz dokładny rozmiar oringu. Wiele firm (w tym CPP PREMA) oferuje zestawy serwisowe z różnymi rodzajami oringów. Jednak wymaga to ostrożności podczas demontażu mechanizmu zaciskowego, by nie uszkodzić pierścienia. Jeśli nie masz pewności, poproś o pomoc autoryzowany serwis.

9. Czy przyłączki wtykowe 316L można używać w wysokich temperaturach, np. +150°C?

Sama stal 316L jest przystosowana do pracy w wysokich temperaturach, ale standardowe oringi NBR mają ograniczenia (zwykle do +100°C). Aby działać przy +150°C, potrzebujesz oringów FKM (Viton) lub innego tworzywa odpornego na wysoką temperaturę. Zawsze sprawdzaj, jaki materiał uszczelnień został zamontowany w danym modelu.

10. Jak często należy kontrolować stan oringów?

To zależy od intensywności użytkowania i warunków pracy. W standardowych aplikacjach przemysłowych wystarczy okresowy przegląd co kilka miesięcy, podczas którego sprawdzisz szczelność i ewentualne oznaki zużycia oringów. W branżach krytycznych (farmacja, chemia) można skrócić interwał przeglądów do 1–2 miesięcy.

11. Czy montaż wymaga użycia dodatkowych narzędzi, jak zaciskarki?

Nie, główną zaletą systemu push-in jest brak konieczności stosowania zaciskarek czy kluczy. Wystarczy obcinak do przewodów, by przyciąć je pod kątem prostym, oraz ewentualnie kołnierz zwalniający, który wciskasz ręcznie. Cały proces jest prosty i pozwala na szybki montaż/demontaż.

12. Czy da się łączyć węże różnej średnicy za pomocą pojedynczej przyłączki prostej przelotowej?

Nie. Przyłączka prosta przelotowa ma z obu stron taki sam rozmiar, np. fi 8 mm. Do łączenia różnych średnic służą przyłączki redukcyjne lub złączki przejściowe. W ofercie CPP PREMA prawdopodobnie znajdziesz rozwiązania typu reduktor wtykowy, które umożliwiają łączenie węży o odmiennych średnicach.

13. Co, jeśli instalacja pracuje na ciśnieniu wyższym niż 16 bar?

Większość standardowych złączek push-in jest przeznaczona do pracy w zakresie do 10–16 bar. Jeśli musisz pracować przy wyższych ciśnieniach, rozważ zastosowanie specjalistycznych złączek wysokociśnieniowych lub innej technologii łączenia. Skontaktuj się z producentem i zapytaj o alternatywne rozwiązania.

14. Czy w przypadku uszkodzenia któregoś elementu można naprawiać przyłączkę?

Naprawa w postaci wymiany oringu jest jak najbardziej możliwa. Podobnie możesz wymienić pierścień zaciskowy, o ile masz części zamienne przeznaczone do tego modelu. Jeśli jednak korpus ulegnie pęknięciu, wymiana całej przyłączki bywa bardziej racjonalna pod względem kosztów i bezpieczeństwa.

15. Czy przyłączki 316L są dużo cięższe niż plastikowe?

Stal nierdzewna faktycznie waży więcej niż tworzywo sztuczne, lecz w większości zastosowań różnica ta nie jest istotna. Przykładowo, masa pojedynczej przyłączki fi 8 mm jest na tyle niewielka, że nie stanowi problemu dla standardowych instalacji. Gdybyś tworzył ultralekką aplikację (np. drona przemysłowego), wówczas warto rozważyć lżejsze warianty.

16. Dlaczego stal 316L, a nie 304?

Stal 316L zawiera molibden, który znacznie zwiększa odporność na korozję wżerową. Jest też mniej podatna na korozję międzykrystaliczną dzięki obniżonej zawartości węgla. W wielu środowiskach, szczególnie z obecnością chlorków (sól, morska woda), 316L radzi sobie lepiej niż 304.

17. Czy można używać tych przyłączek w próżni?

Tak, ale w ograniczonym zakresie. Złączki push-in zwykle działają dobrze w umiarkowanej próżni (np. -0,9 bar). W aplikacjach wysokiej próżni lepiej wybrać złącza zaprojektowane specjalnie pod kątem szczelności w ekstremalnych warunkach. Dla pewności skonsultuj się z producentem, czy dany model jest certyfikowany do pracy w docelowym poziomie próżni.

18. Jak wygląda kwestia dopuszczeń do kontaktu z żywnością?

Stal 316L jest powszechnie uznawana za bezpieczną w kontakcie z żywnością, a oringi z EPDM czy FKM mogą posiadać atesty FDA. Mimo to zawsze warto sprawdzić, czy dany producent deklaruje spełnienie konkretnych norm (np. rozporządzenia UE w sprawie materiałów do kontaktu z żywnością). Jeśli w dokumentacji pojawia się informacja o zgodności z FDA, to złączki można stosować w instalacjach spożywczych.

19. Jak przewozić i magazynować przyłączki przed montażem?

Zaleca się przechowywać je w oryginalnych opakowaniach, w suchym i czystym pomieszczeniu. Unikaj bezpośredniego działania promieni słonecznych, skrajnych temperatur i kontaktu z substancjami chemicznymi. Dzięki temu oringi nie ulegną przedwczesnemu starzeniu, a korpus pozostanie wolny od zarysowań.

20. Czy złączki mogą ulec poluzowaniu wskutek drgań?

W systemie push-in pierścień zaciskowy mocno trzyma wąż. Drgania zazwyczaj nie prowadzą do poluzowania połączenia, o ile wąż nie jest narażony na nadmierne zginanie tuż przy złączce. W silnie wibrujących aplikacjach warto stosować dodatkowe obejmy stabilizujące wąż, aby odciążyć złączkę od ruchów bocznych.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści