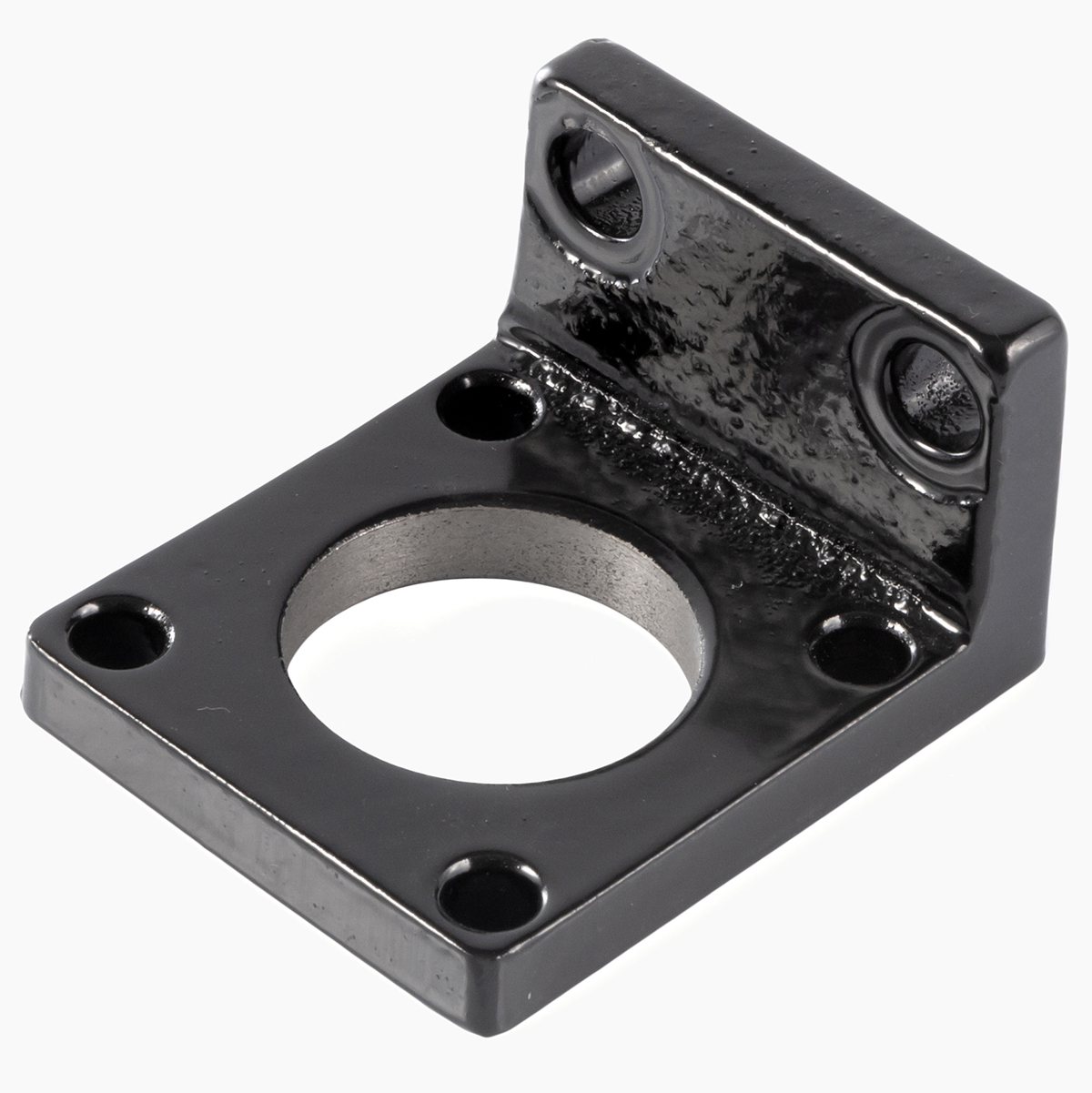

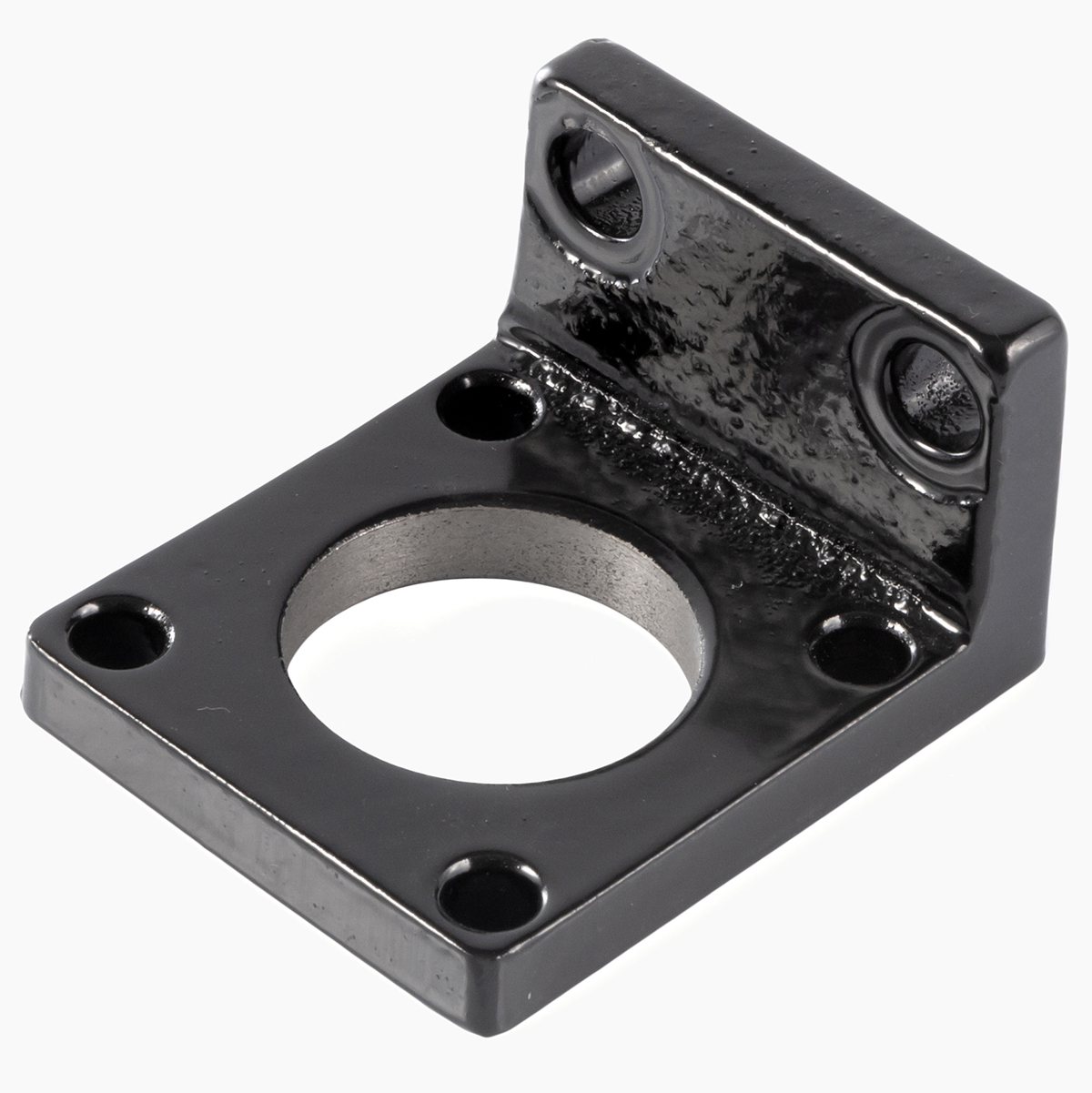

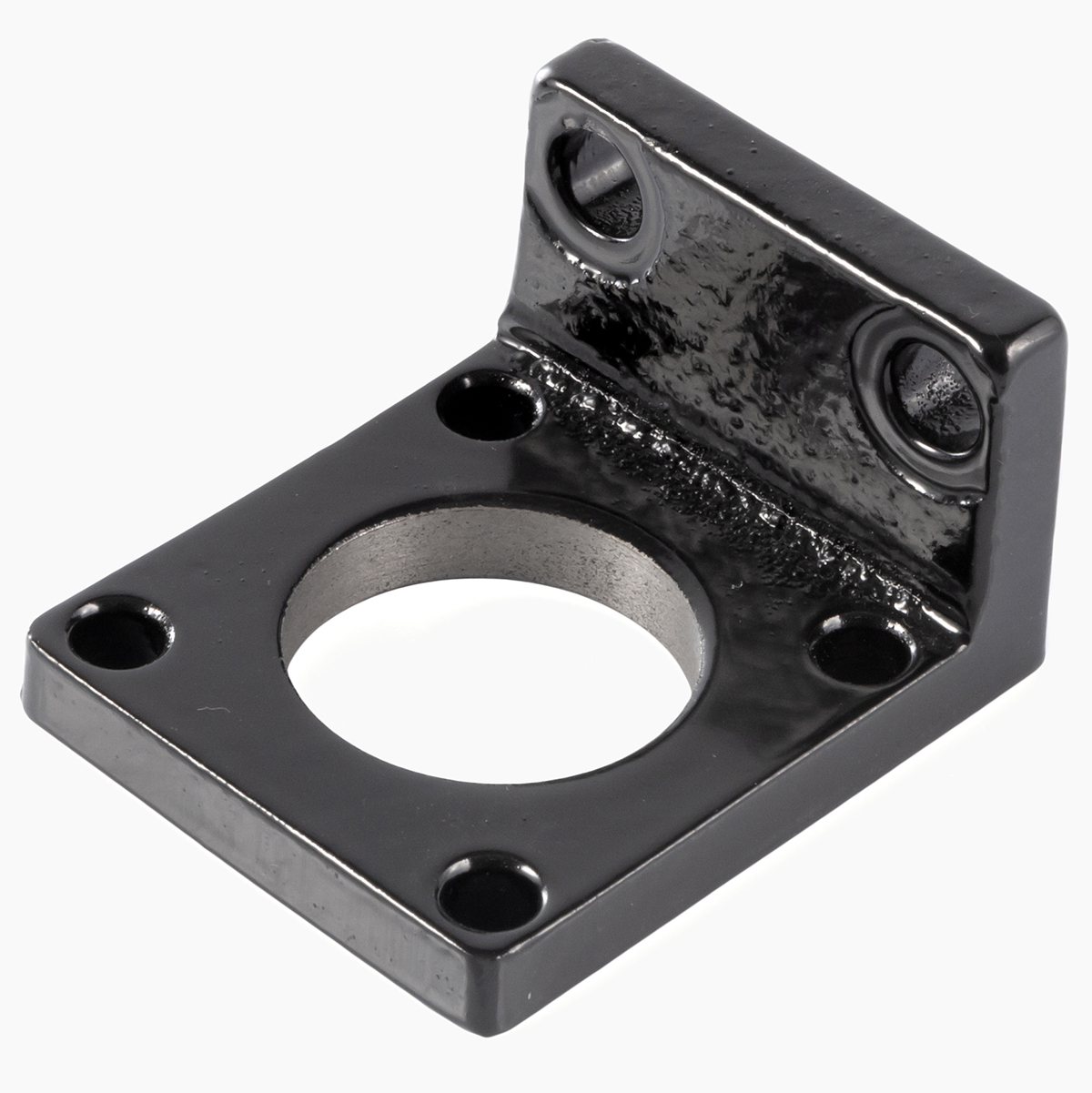

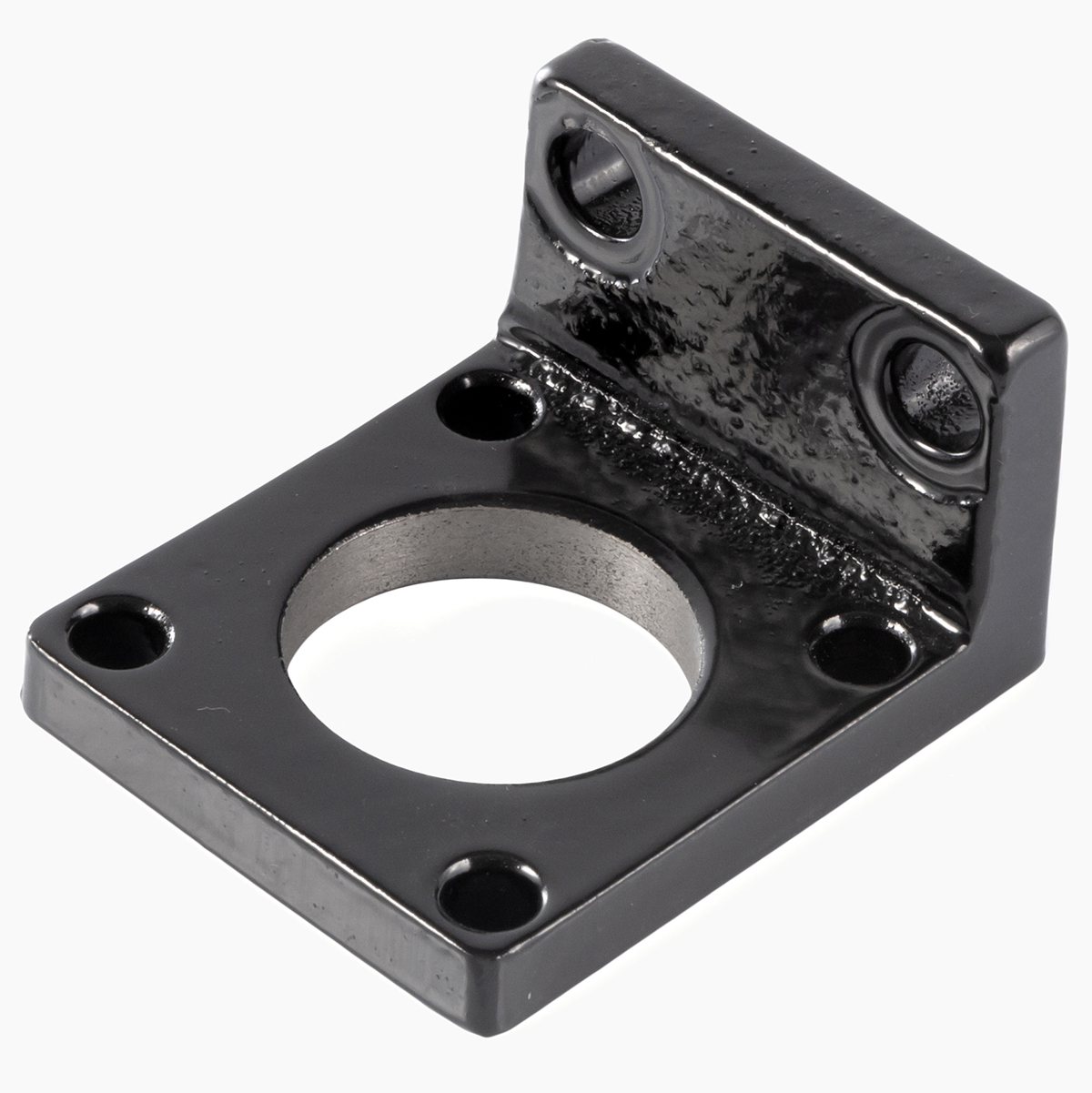

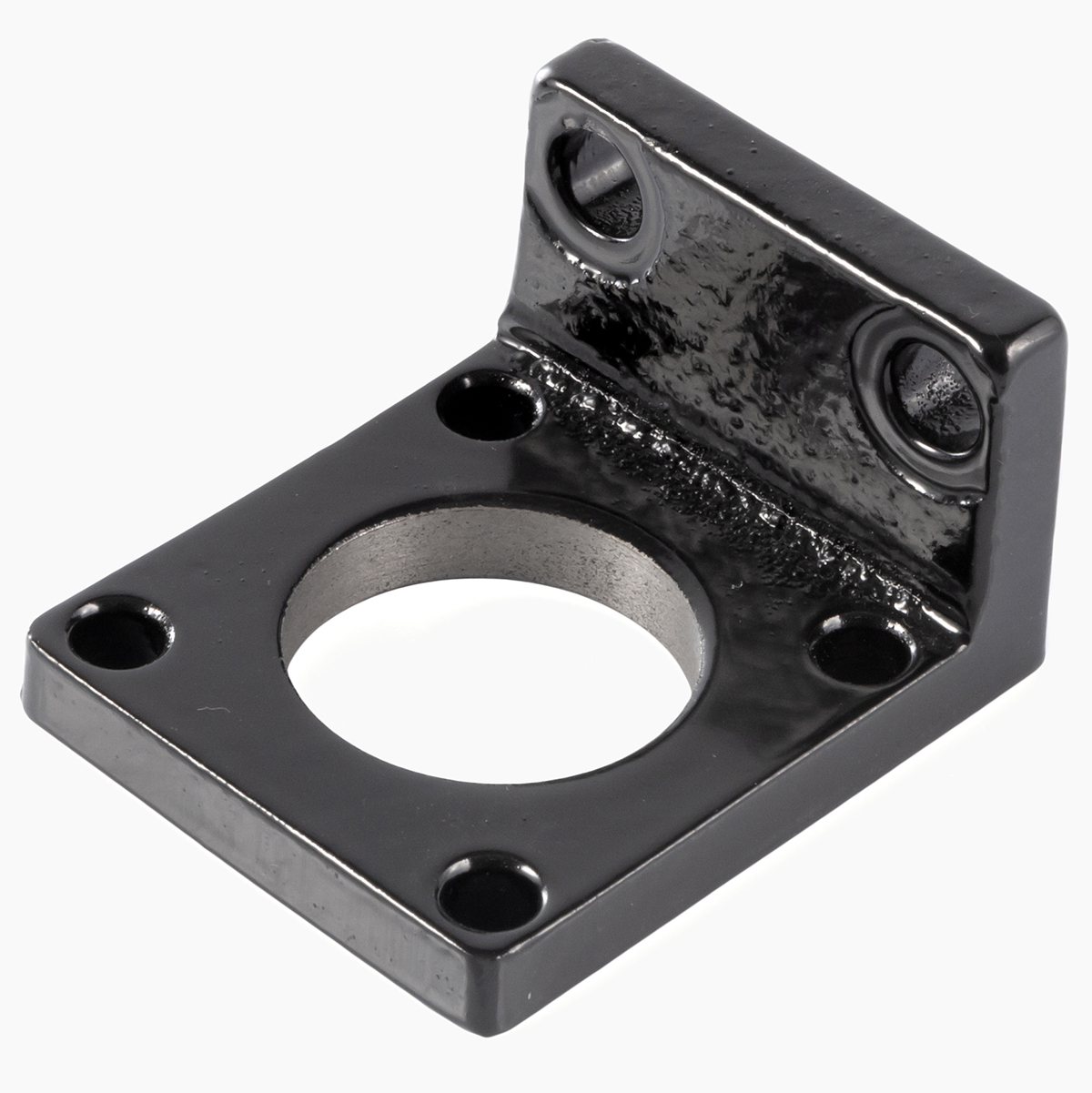

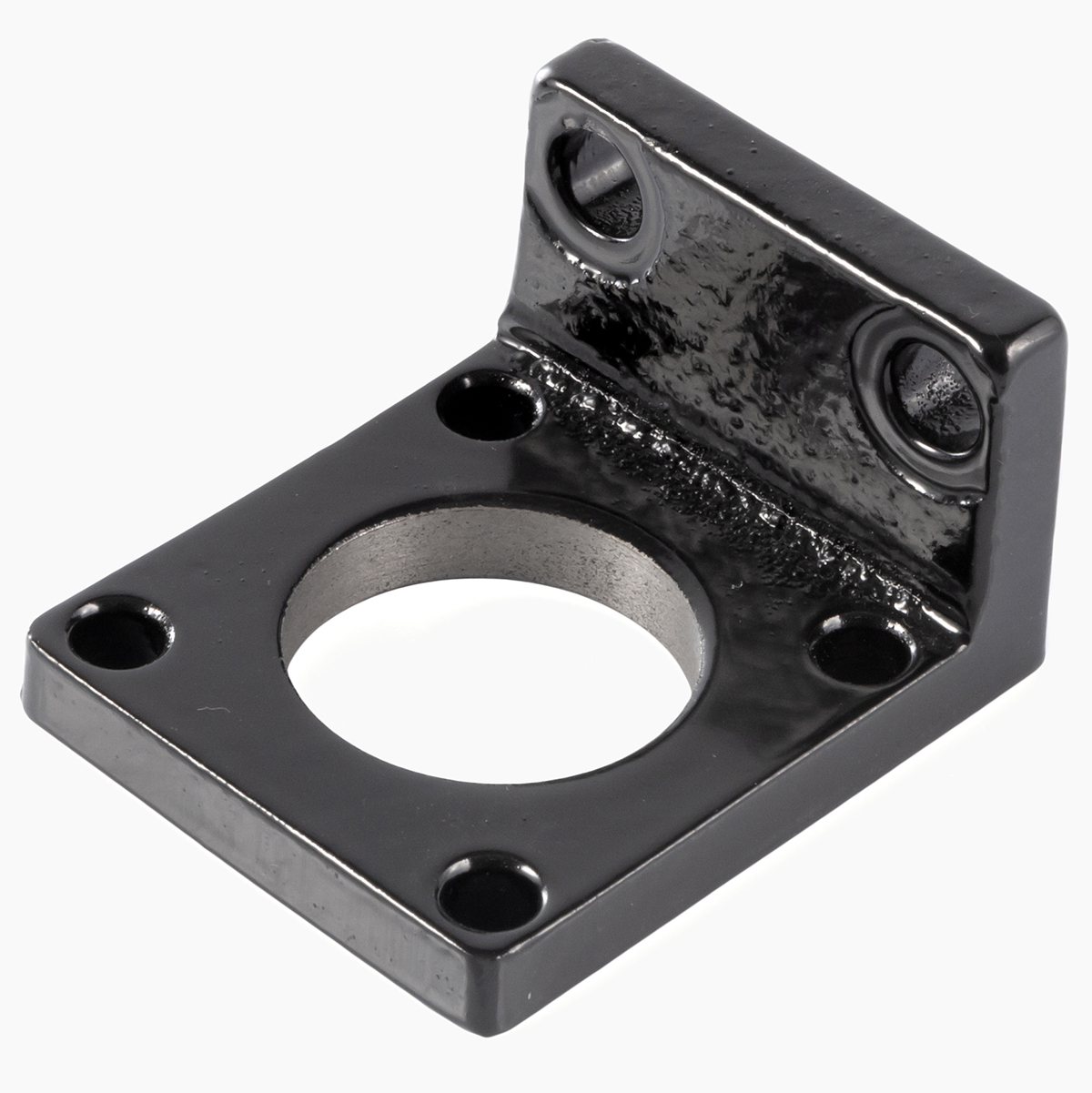

Łapy MS1

10.004J.03.

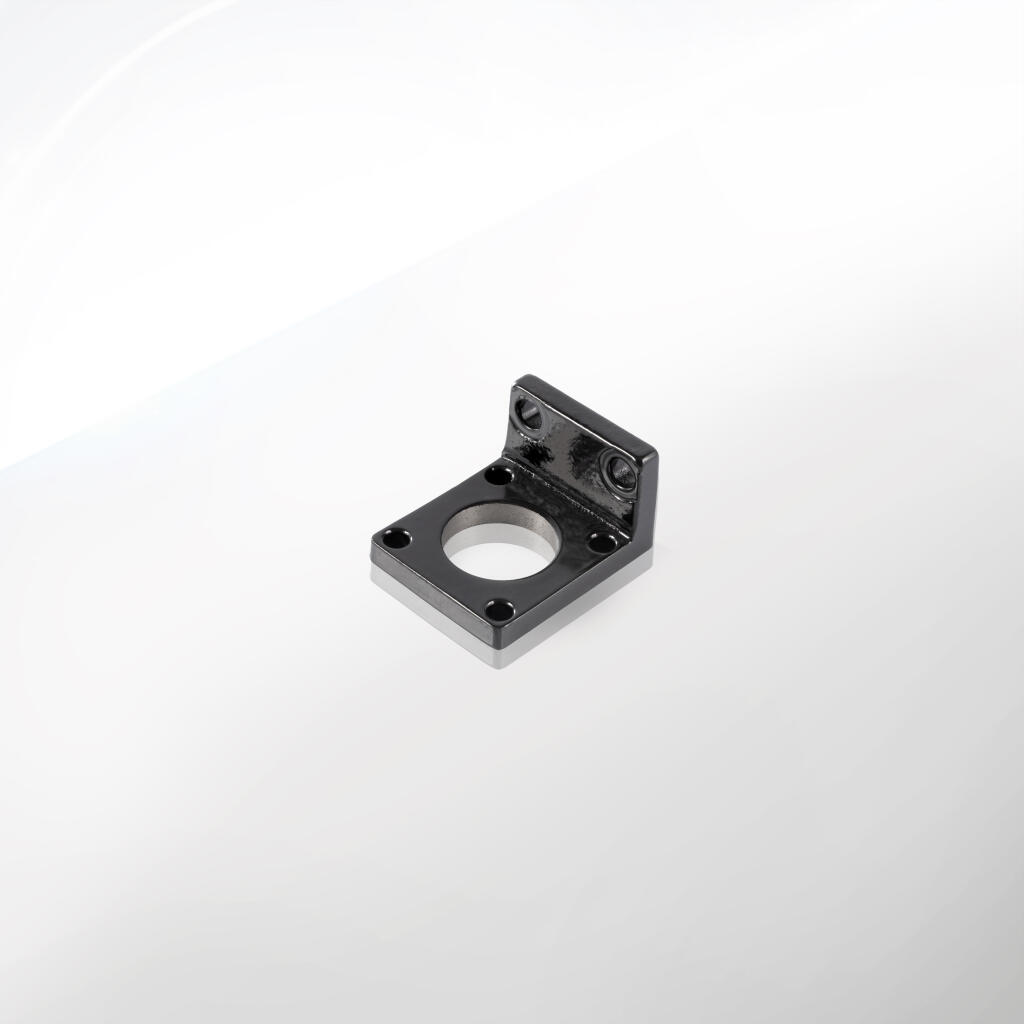

Łapa mocująca do siłowników pneumatycznych D80 CNOMO, żeliwo

88,60 zł netto

108,98 zł brutto

10.004J.03.A

Łapa mocująca do siłowników pneumatycznych D80 CNOMO, aluminium

66,00 zł netto

81,18 zł brutto

10.004H.03.

Łapa mocująca do siłowników pneumatycznych D63 CNOMO, żeliwo

84,50 zł netto

103,94 zł brutto

10.004H.03.A

Łapa mocująca do siłowników pneumatycznych D63 CNOMO, aluminium

63,10 zł netto

77,61 zł brutto

10.004G.03.

Łapa mocująca do siłowników pneumatycznych D50 CNOMO, żeliwo

79,20 zł netto

97,42 zł brutto

10.004G.03.A

Łapa mocująca do siłowników pneumatycznych D50 CNOMO, aluminium

58,20 zł netto

71,59 zł brutto

10.004F.03.

Łapa mocująca do siłowników pneumatycznych D40 CNOMO, żeliwo

66,90 zł netto

82,29 zł brutto

10.004F.03.A

Łapa mocująca do siłowników pneumatycznych D40 CNOMO, aluminium

43,70 zł netto

53,75 zł brutto

10.004N.03.

Łapa mocująca do siłowników pneumatycznych D200 CNOMO, żeliwo

403,60 zł netto

496,43 zł brutto

10.004M.03.

Łapa mocująca do siłowników pneumatycznych D160 CNOMO, żeliwo

403,60 zł netto

496,43 zł brutto

10.004L.03.

Łapa mocująca do siłowników pneumatycznych D125 CNOMO, żeliwo

231,90 zł netto

285,24 zł brutto

10.004K.03.

Łapa mocująca do siłowników pneumatycznych D100 CNOMO, żeliwo

161,10 zł netto

198,15 zł brutto

10.004K.03.A

Łapa mocująca do siłowników pneumatycznych D100 CNOMO, aluminium

161,10 zł netto

198,15 zł brutto

Łapy mocujące (oznaczane również jako łapy MS1) firmy CPP PREMA to elementy przeznaczone do stabilnego i niezawodnego zamocowania siłowników pneumatycznych w standardzie CNOMO o średnicach od D32 do D200. Ich zadaniem jest stworzenie sztywnego podparcia, które pozwala na bezpieczne osadzenie całego napędu, a jednocześnie ułatwia montaż oraz konserwację. Łapy mocujące różnią się głównie rozmiarem oraz materiałem wykonania (żeliwo lub aluminium). Pozwala to na optymalne dostosowanie do warunków pracy i wielkości siłownika. Niezależnie od wariantu, łapy MS1 charakteryzują się przemyślaną konstrukcją, zapewniającą stabilne mocowanie przy minimalnym wysiłku montażowym.

Uniwersalne dopasowanie do siłowników CNOMO

Standard CNOMO ustala wymiary i parametry siłowników pneumatycznych tak, by możliwe było stosowanie wymiennych akcesoriów. Dzięki temu łapa w wersji żeliwnej czy aluminiowej, przeznaczona dla D40, będzie pasować do każdego siłownika CNOMO w tym rozmiarze, niezależnie od producenta. To istotne dla firm, które poszukują standaryzacji w parku maszynowym. Łapy MS1 stanowią łącznik między siłownikiem a konstrukcją maszyny czy stanowiska pracy.

Prosta, a jednocześnie wytrzymała budowa

Kształt łap MS1 opiera się na geometrii „kątownika”, w którym znajdują się otwory montażowe. Podstawowa część łapy ma otwór kołowy dopasowany do średnicy zewnętrznej korpusu siłownika (np. 40, 50, 63, 80, 100, 125, 160, 200 mm), a dodatkowe otwory zlokalizowane w „stopce” służą do przykręcenia łapy do stołu montażowego czy innej podstawy. Taki projekt gwarantuje sztywność i pewność w eksploatacji. Przy dużych siłach siłownika łapa musi przeciwdziałać momentom zginającym, co w praktyce oznacza wymóg stosowania odpowiedniej grubości materiału oraz odpowiednich wzmocnień w postaci żeber i profili. Producent – CPP PREMA – starannie dopasowuje wymiary i gatunek materiału do rozmiaru siłownika.

Różnorodność materiałów: żeliwo i aluminium

Wybór między żeliwem a aluminium zależy od kilku czynników:

Obciążenia i siła siłownika:

Żeliwo dobrze znosi duże siły, obciążenia dynamiczne i drgania.

Aluminium jest lżejsze, co bywa istotne w aplikacjach mobilnych lub tam, gdzie ważna jest redukcja masy.

Warunki środowiskowe:

Żeliwo może wymagać dodatkowego zabezpieczenia antykorozyjnego (np. malowania).

Aluminium nie koroduje w taki sposób jak stal, ale jest mniej wytrzymałe mechanicznie w porównaniu z żeliwem o podobnych wymiarach.

Koszty i dostępność:

Różne aplikacje mogą mieć odmienne priorytety cenowe.

Standardowe i wysokie łapy

Wśród łap do siłowników CNOMO można spotkać wersje o klasycznej wysokości oraz tzw. „łapy wysokie”. Te drugie stosuje się, gdy siłownik musi zostać uniesiony wyżej od płaszczyzny montażu lub potrzebna jest dodatkowa przestrzeń na elementy ruchome (np. złączki czy podłączenia pneumatyczne). Każdy z tych wariantów występuje w rozmiarach dopasowanych do typowych średnic siłowników, co zapewnia pełną elastyczność projektantowi maszyny.

Łatwa konserwacja i wymiana

W sytuacjach serwisowych bardzo istotne jest, by siłownik można było szybko wymontować bez rozbierania całego stanowiska. Łapa mocująca do siłownika spełnia to zadanie, umożliwiając łatwe odkręcenie kilku śrub i wysunięcie siłownika z gniazda. Zwłaszcza w przemyśle spożywczym czy farmaceutycznym, gdzie często trzeba przeprowadzać czyszczenie i sterylizację, taka funkcjonalność znacznie upraszcza utrzymanie ruchu.

Uniwersalne otwory montażowe

Większość łap MS1 posiada otwory w stopce w standardowych rozmiarach (np. M8, M10, M12), co ułatwia dobór śrub mocujących do stołu czy profilu aluminiowego. Dzięki temu producent maszyn nie musi wiercić dodatkowych otworów na niestandardowe śruby. Wymiar zewnętrzny łapy i rozstaw otworów są tak zaprojektowane, by nie kolidowały z innymi elementami konstrukcji.

Wsparcie i doradztwo od CPP PREMA

CPP PREMA dba o to, by każdy klient otrzymał akcesoria idealnie dopasowane do potrzeb. Dokumentacja produktowa zawiera rysunki i tabelaryczne zestawienia wymiarów (AH, AT, AU, itp.), co pozwala dokładnie sprawdzić, jak łapa będzie pasować do konkretnego modelu siłownika. W razie wątpliwości, producenci i dystrybutorzy oferują wsparcie techniczne, doradzając w zakresie doboru materiału (żeliwo vs aluminium) i rozmiaru.

Kompatybilność z innymi akcesoriami

Łapy MS1 mogą współpracować z kołnierzami (przednimi/tylnymi), łącznikami kompensacyjnymi i innymi mocowaniami, tworząc zintegrowany system montażowy do siłowników w standardzie CNOMO. Jeżeli w danym układzie występują siły boczne i konieczna jest dodatkowa stabilizacja, można połączyć łapę z uchwytem bocznym lub kołnierzem. Taki zestaw zwiększa stabilność, zwłaszcza w dłuższych siłownikach, gdzie ryzyko ugięcia jest większe.

Łapy mocujące MS1, oferowane przez CPP PREMA dla siłowników CNOMO (D32–D200), mają wyjątkowo szerokie spektrum zastosowań w przemyśle. Każda linia produkcyjna, maszyna czy układ, który bazuje na siłownikach pneumatycznych, potrzebuje pewnego i ergonomicznego sposobu na ustabilizowanie napędu. Łapy mocujące pełnią tu kluczową rolę, zapewniając równocześnie trwałość i bezpieczeństwo.

Przemysł spożywczy

W branży spożywczej siłowniki często pełnią funkcję napędu w urządzeniach dozujących, pakujących lub transportujących produkty żywnościowe. Łapa mocująca musi więc nie tylko sprostać wymogom mechanicznym, ale też odpowiadać normom higienicznym. Stąd popularność wersji z aluminium, łatwej do utrzymania w czystości, lub żeliwa powlekanego warstwą antykorozyjną.

Linie pakujące: Liczne stacje – np. zgrzewarki, kartoniarki, etykieciarki – korzystają z siłowników do przesuwu i docisku. Łapa daje możliwość szybkiego przytwierdzenia siłownika w docelowej pozycji, zapewniając mu stabilne „oparcie” w dynamicznych cyklach pracy.

Transportery i przenośniki: W modułach sortujących czy w obszarach, gdzie produkty spożywcze trafiają do dalszego przetwarzania, siłowniki wspomagają zmiany kierunku, otwieranie klap, regulację przepływu. Łapy pozwalają na montaż siłownika z boku, ułatwiając dostęp i czyszczenie.

Przemysł farmaceutyczny i chemiczny

W takim środowisku liczą się sterylność oraz odporność na chemikalia. Łapy z aluminium czy z żeliwa pokrytego powłoką chroniącą przed korozją stanowią bezpieczne mocowanie dla siłowników dozujących płyny, mieszających czy obsługujących zawory.

Reaktory i mieszalniki: Często siłowniki sterują mieszadłami, zasuwami czy zaworami bezpieczeństwa. Łapa mocująca, zwłaszcza w wysokiej wersji, umożliwia uniesienie siłownika nad obudową reaktora i zapewnienie łatwego dostępu do armatury.

Linie dozowania i napełniania: Precyzyjne dozowanie płynów wymaga stabilnego utrzymania siłownika w jednej osi, by nie wprowadzać dodatkowych drgań. Łapy MS1 są tu kluczowe, bo ograniczają wszelkie przesunięcia i momenty zginające.

Motoryzacja i automatyka przemysłowa

Branża automotive słynie z licznych procesów montażowych i kontroli jakości, w których siłowniki pneumatyczne odgrywają ważną rolę. Łapy mocujące stanowią fundamentalny punkt konstrukcyjny, łączący cylinder z ramą manipulatora, stołem montażowym czy robotem.

Linie montażowe pojazdów: Siłownik obsługuje zaciski spawalnicze, moduły transportowe czy dociski ułatwiające precyzyjną lokalizację elementów karoserii. Łapa ma tu zapewnić dużą sztywność – stąd nierzadko wybierana jest żeliwna wersja.

Automatyka ogólna: Układy pick-and-place, manipulatory warstwowe czy systemy obróbki CNC czerpią korzyści z pewnego mocowania siłowników. Solidna łapa to minimalne ryzyko wychylenia w trakcie pracy z dużymi przyspieszeniami czy przy częstym przełączaniu pozycji.

Aplikacje rolnicze i budowlane

Choć w tych gałęziach przeważają siłowniki hydrauliczne, w lżejszych zastosowaniach z powodzeniem używa się pneumatyki. Łapy MS1 służą do montażu siłowników w maszynach sortujących zboże, systemach docisku elementów konstrukcyjnych czy w niewielkich pojazdach.

Sortowniki i urządzenia przesiewające: Siłownik z łapą mocującą unieruchamia lub reguluje przesiew, ustawiając kąt nachylenia lub otwierając przepusty.

Zadaszenia i klapy: W maszynach budowlanych siłownik steruje pokrywami, klapami, elementami regulacyjnymi. Łapa – szczególnie w żeliwie – dobrze radzi sobie z drganiami i wstrząsami.

Projekty prototypowe

Inżynierowie tworzący prototypy cenią modułowość łap MS1. Zamiast spawać niestandardowe uchwyty, wystarczy sięgnąć po łapę w odpowiednim rozmiarze, pasującą do siłownika D40, D50 czy D80. Można ją szybko przykręcić do stołu testowego, a w razie potrzeby – skorygować położenie.

Magazynowanie i transport wewnętrzny

W systemach paletyzacji, układania towaru czy przenośnikach, siłowniki wykonują ruchy wspomagające segregację i pozycjonowanie. Łapa pozwala na zamontowanie siłownika w pozycji pionowej (na wsporniku) lub poziomej (na konstrukcji taśmociągu). W zależności od sił generowanych przez cylinder, wybiera się łapę z żeliwa (większa wytrzymałość) bądź aluminium (lżejsza, ale wystarczająco sztywna do umiarkowanych obciążeń).

Duże siłowniki: D160 i D200

Tam, gdzie średnica siłownika sięga 160 czy 200 mm, generowane siły mogą być bardzo duże (powyżej kilkunastu kN). Solidna łapa z żeliwa jest wtedy koniecznością, by przenosić wysokie momenty i uniknąć pęknięcia. Tego typu siłowniki mogą napędzać prasy pneumatyczne, duże dociski czy potężne układy transportowe. Zastosowanie łap MS1 w wersji wzmocnionej daje pewność, że napęd nie ulegnie poluzowaniu przy intensywnej eksploatacji.

Linie produkcyjne w branży elektronicznej

Również przy montażu elektroniki, choć siły siłowników są mniejsze, liczy się duża precyzja i powtarzalność. Aluminium, dzięki niskiej masie, bywa preferowanym materiałem w maszynach, gdzie siłownik jest częścią szybko przemieszczającego się modułu (np. robot wstawiający komponenty na płytkę PCB). Każdy gram wagi mniej – to szybszy cykl i mniejsze obciążenie mechanizmu. Łapa staje się zatem kluczowym elementem, który zapewnia stabilne, ale i lekkie połączenie.

Branża drzewna i meblarska

W obróbce drewna i produkcji mebli używa się siłowników pneumatycznych do zaciskania detali, dociskania płyt, przesuwów w stołach formatyzerko-piłach czy prasach klejowych. Łapy MS1, często w żeliwie, radzą sobie z drganiami i ewentualnym pyłem drzewnym. Montaż jest na tyle prosty, że w każdej chwili można zmienić położenie siłownika na stole, co bywa przydatne przy produkcji mebli o różnych wymiarach.

Korzyści ekonomiczne

Wprowadzenie jednego, standaryzowanego systemu łap mocujących do wszystkich siłowników CNOMO w zakładzie produkcyjnym przynosi wymierne korzyści. Personel serwisowy pracuje na dobrze znanych rozwiązaniach, a magazyn części zamiennych ogranicza się do kilku rozmiarów łap zamiast dziesiątek niestandardowych uchwytów. Proces wdrożenia nowych maszyn staje się prostszy, bo łapy MS1 z łatwością integrują się z istniejącą infrastrukturą.

Przy wyborze łap mocujących (MS1) do siłowników pneumatycznych CNOMO (D32–D200) kluczowym aspektem jest analiza parametrów technicznych, gwarantujących kompatybilność, bezpieczeństwo i długotrwałe działanie całego układu napędowego. Poniżej omówiono najważniejsze cechy i wytyczne, którymi warto się kierować.

Rozmiary i dopasowanie do średnicy siłownika

D40, D50, D63, D80, D100, D125, D160, D200 – to główne warianty, przeznaczone do standardowych średnic siłowników CNOMO. Każdy wariant różni się wymiarami otworu na korpus siłownika, rozstawem śrub i wysokością łapy.

Otwór główny (ØD): Dopasowany do zewnętrznej średnicy rury siłownika. Zapewnia minimalny luz montażowy, co ułatwia wpasowanie cylindra w łapę, a zarazem nie dopuszcza do zbytniego „kołysania się” korpusu w trakcie pracy.

Wysokość łapy (AH, L1): Parametry określające, na jakiej wysokości siłownik zostanie uniesiony nad płytą montażową. Istotne przy projektowaniu trasy ruchu tłoczyska czy połączenia z elementami wykonawczymi.

Konstrukcja i wymiary detali

Parametry AT, AU, TR, TG: Oznaczenia stosowane w rysunkach technicznych i tabelach wymiarowych. Odnoszą się do rozstawu otworów montażowych, grubości ścianki łapy czy pozycji otworu w osi siłownika.

Łapy standardowe vs. łapy wysokie: Wersje „wysokie” pozwalają unieść siłownik wyżej, co bywa potrzebne przy skomplikowanych układach. Różnią się wówczas wymiarami AH (lub L1) i ewentualnymi dodatkowymi wzmocnieniami.

Grubość materiału i wzmocnienia

W łapach do większych średnic (np. D125, D160, D200) stosuje się grubsze ścianki bądź wstawki wzmacniające, by wytrzymać wyższe siły generowane przez siłownik. Wersje z żeliwa mogą mieć użebrowania, a aluminium jest odlewane ciśnieniowo, co pozwala na kształtowanie żeber i wzmocnień w odpowiednich miejscach konstrukcji.

Materiał: żeliwo lub aluminium

Żeliwo (D32–D100) – w standardzie jest to żeliwo szare lub sferoidalne, zapewniające dobrą wytrzymałość na rozciąganie i ściskanie, stabilność wymiarową i wysoką odporność na drgania.

Stal węglowa (D125–D200) – w praktyce, niektóre łapy do największych siłowników mogą być wykonane ze stali, by zapewnić jeszcze większą nośność.

Aluminium – stosowane tam, gdzie priorytetem jest obniżenie masy, np. w robotyce czy aplikacjach mobilnych. Odlew ciśnieniowy pozwala na precyzyjne odwzorowanie kształtów i zachowanie dość wysokiej sztywności przy niskiej wadze.

Tolerancje wymiarowe

±0,1–0,2 mm na otworze głównym i na powierzchniach styku to typowe wartości w obróbce tych akcesoriów. Dokładność wykonania decyduje o tym, czy łapa będzie stabilnie trzymać siłownik bez zbędnych luzów.

Zakres dopuszczalnych odchyłek: Producenci często wskazują, że pewien minimalny luz jest konieczny, aby umożliwić łatwy montaż / demontaż siłownika.

Maksymalne obciążenia i siły boczne

Parametry dynamiczne: Łapy muszą przenosić zarówno siłę generowaną osiowo (przy ruchu tłoczyska), jak i ewentualne momenty zginające spowodowane nieosiowością czy drganiami.

Zastosowanie w intensywnych aplikacjach: W maszynach, gdzie siłownik pracuje tysiące cykli na dobę, łapy narażone są na obciążenia zmęczeniowe. Dlatego tak ważny jest wybór materiału i konstrukcji zoptymalizowanej do danych warunków.

Łączenie z innymi elementami

Często w ramach jednej instalacji siłownika używa się dodatkowych uchwytów, np. kołnierzy, łączników kompensacyjnych, nakrętek. Łapy muszą być z tym kompatybilne pod kątem wymiarów i układu otworów. Zwykle standard CNOMO i spójne podejście producenta (CPP PREMA) zapewniają bezproblemowe dopasowanie akcesoriów.

Montaż śrubowy: liczba i rodzaj śrub

4 śruby to minimum w większości łap (po dwie w stopce, dwie w górnej części?), choć konstrukcja może się różnić.

Klasa śrub (np. 8.8, 10.9): Wpływa na dopuszczalne siły, które układ może przenieść. Dokumentacja siłownika lub łapy często zaleca minimalną klasę wytrzymałości.

Moment dokręcania: Rekomendowany przez producenta (np. 40–60 Nm dla M8, zależnie od klasy wytrzymałości).

Smarowanie i zabezpieczenie antykorozyjne

Żeliwo potrafi być odporne mechanicznie, ale w wilgotnym środowisku wymaga zabezpieczenia farbą lub inną powłoką.

Aluminium jest z natury bardziej odporne na korozję, lecz w kontakcie z niektórymi środkami chemicznymi (np. alkaliami) może ulegać degradacji.

Powłoka proszkowa: Często stosowana w łapach żeliwnych do D100; przy większych siłownikach stosuje się inne rozwiązania, np. cynkowanie.

Waga produktu

Żeliwo – cięższe od aluminium, co może mieć znaczenie w robotyce czy przy maszynach, gdzie przenoszenie ciężaru jest kluczowe.

Aluminium – lżejsze, lecz przy wyższych obciążeniach trzeba się liczyć z mniejszą sztywnością (konieczne żeberkowanie).

Normy i atesty

CNOMO: Zapewnienie zgodności wymiarowej z siłownikami w tym standardzie.

ISO: W większości wypadków łapy są kompatybilne z siłownikami zbliżonymi wymiarowo (ISO 15552), ale warto sprawdzić w tabelach wymiarowych.

Atesty materiałowe: W branży spożywczej, chemicznej czy farmaceutycznej dobrze jest mieć pewność co do jakości i składu materiału, np. badania składu chemicznego żeliwa.

Materiały konstrukcyjne mają decydujący wpływ na wytrzymałość, trwałość i odporność łap mocujących. W przypadku akcesoriów do siłowników pneumatycznych CNOMO (D32–D200) najczęściej stosuje się żeliwo lub aluminium. W mniejszych przedziałach (D32–D100) popularne jest żeliwo, a w wybranych wariantach – stopy aluminium. Przy największych siłownikach (D125, D160, D200) preferuje się żeliwo lub stal, by zapewnić maksymalną nośność.

1. Żeliwo

Żeliwo stanowi tradycyjny i sprawdzony materiał w produkcji łap mocujących, zwłaszcza dla średnich i większych siłowników. Jego charakterystyka obejmuje:

Doskonałe tłumienie drgań: Struktura grafitu w żeliwie (szare bądź sferoidalne) pochłania część wibracji, co zapobiega mikropęknięciom.

Stabilność wymiarowa: Żeliwo zachowuje swoje parametry nawet przy długotrwałych obciążeniach.

Łatwość kształtowania: Odlewy żeliwne można stosunkowo łatwo formować, tworząc optymalne kształty, np. łapy wysokie z żebrowaniem.

Odporność mechaniczna: W branżach narażonych na uderzenia czy wstrząsy (maszyny budowlane, prasy, linie montażowe automotive) żeliwo sprawdza się znakomicie.

Mankamentem żeliwa bywa podwyższona masa (w porównaniu z aluminium) oraz podatność na korozję, dlatego często dodatkowo się je maluje proszkowo lub stosuje inne powłoki.

2. Aluminium

Aluminium (szczególnie odlewane ciśnieniowo) jest stosowane w łapach do siłowników o mniejszych średnicach (D32, D40, D50, D63, D80, D100), kiedy ważna jest redukcja masy:

Niska waga: To duży atut w robotyce, automatyce i wszędzie tam, gdzie mobilne elementy muszą mieć minimalną bezwładność.

Dobra odporność na korozję: Aluminium naturalnie pokrywa się warstwą tlenku, która chroni głębsze warstwy materiału.

Prosty montaż i obróbka: W razie potrzeby łatwiej można w nim wiercić dodatkowe otwory.

Łatwość kształtowania odlewów ciśnieniowych: Pozwala na tworzenie wzmocnień i żeber w konstrukcji łapy.

Wadą aluminium jest niższa wytrzymałość mechaniczna w porównaniu z żeliwem o takiej samej objętości, co ogranicza zakres sił lub wymaga bardziej rozbudowanej konstrukcji (grubsze ścianki).

3. Obróbka powierzchni i powłoki

Malowanie proszkowe: Powszechne w łapach żeliwnych, zapewnia estetyczną i trwałą powłokę. Chroni przed korozją i drobnymi uszkodzeniami mechanicznymi.

Anodowanie: Rzadziej spotykane w przypadku łap aluminiowych, choć możliwe. Poprawia odporność na ścieranie i korozję, ale zwiększa koszty produkcji.

Ocynk: Niespotykany często przy łapach, bo element jest duży i ma nieregularny kształt. Ewentualnie selektywnie stosuje się ocynk, ale z uwagi na specyfikę odlewów – częściej używa się malowania lub ewentualnie surowego żeliwa w aplikacjach niewymagających.

4. Wytrzymałość i testy

CPP PREMA, jako producent specjalistycznych akcesoriów, przeprowadza testy:

Wytrzymałości statycznej: Sprawdza się, czy łapa o danym rozmiarze i materiale wytrzyma maksymalną siłę siłownika przy znamionowym ciśnieniu (np. 6 lub 10 bar).

Zmęczeniowe: W warunkach cyklicznych obciążeń (np. kilkaset tysięcy cykli).

Odporności korozyjnej: Wykonuje się testy w komorze solnej (np. test w mgle solnej przez 48–120 godzin) dla pomalowanych lub anodowanych łap.

5. Produkcja odlewów

W przypadku żeliwa:

Odlewnia tworzy surowy odlew zgodnie z projektem (np. formy piaskowe).

Obróbka wykańczająca: Toczenie, frezowanie miejsc styku, otworów montażowych.

Kontrola: Pomiar kluczowych wymiarów (AH, AT, AU, ØD, L1, L2) zgodnie z dokumentacją CNOMO.

W przypadku aluminium:

Odlewanie ciśnieniowe: Pozwala uzyskać precyzyjne kształty i mniejszą chropowatość powierzchni.

Ewentualna obróbka mechaniczna: Usunięcie nadlewów, fazowanie krawędzi otworów.

Kontrola jakości: Weryfikacja, czy nie powstały pory odlewnicze lub inne wady.

6. Dobór materiału do aplikacji

Żeliwo:

Przemysł ciężki, automotive, budowlany.

Siłowniki większych średnic, intensywne obciążenia, wstrząsy.

Dobra odporność na ściskanie i tłumienie drgań.

Aluminium:

Branża spożywcza, farmaceutyczna (łatwość czyszczenia), robotyka (niewielka masa).

Siłowniki mniejszych średnic lub w aplikacjach o umiarkowanych siłach.

Gdzie liczy się lekkość i dość dobra odporność na rdzewienie.

7. Konserwacja materiału

Zabezpieczenie przeciw korozji: Malowanie, ewentualnie natłuszczenie niektórych powierzchni.

Usuwanie zanieczyszczeń: Mycie lub szczotkowanie. W branży spożywczej – częste mycie środkami dezynfekującymi, co aluminium znosi lepiej niż niepowleczone żeliwo.

Wymiana: Gdy dojdzie do pęknięcia lub odkształcenia, raczej nie naprawia się łapy, tylko wymienia na nową, biorąc pod uwagę koszty bezpieczeństwa.

8. Przyszłe trendy

Stopy o podwyższonej wytrzymałości: Możliwe, że w przyszłości pojawią się łapy z innowacyjnych stopów aluminiowo-magnezowych o ekstremalnej sztywności przy niskiej masie.

Kompozyty: Potencjalnie w lekkich aplikacjach, choć trudniej o sprawną produkcję i wysoką pewność w warunkach przemysłowych.

Druk 3D metali: Na razie zbyt kosztowny i niestandardowy w produkcji seryjnej łap, ale ma potencjał w prototypach czy w niestandardowych zamówieniach.

9. Gwarancja i certyfikaty

Certyfikaty materiałowe (np. EN-GJL-250, EN-GJS-500 dla żeliwa) potwierdzające skład i własności mechaniczne.

Weryfikacja tolerancji: Producent lub niezależne laboratoria mogą wystawiać dokumenty jakości (np. 3.1, 3.2 w standardzie EN 10204) przy dużych zamówieniach lub specjalistycznych projektach.

10. Znaczenie przemyślanego doboru materiału

Błędny wybór – np. zastosowanie łapy aluminiowej w maszynie narażonej na wysokie obciążenia wibracyjne i udarowe – może prowadzić do przedwczesnego zmęczenia materiału. Z kolei zbyt masywne żeliwo tam, gdzie liczy się redukcja wagi i sił bezwładności, może niepotrzebnie zwiększać koszty czy obciążenie systemu.

Poprawny montaż łapy mocującej do siłownika pneumatycznego ma kluczowe znaczenie dla stabilności i efektywności działania całego napędu. Choć proces instalacji jest z reguły prosty, warto pamiętać o kilku istotnych krokach i zasadach bezpieczeństwa. Poniższa instrukcja bazuje na ogólnych wytycznych dla łap MS1 (zarówno żeliwnych, jak i aluminiowych) przeznaczonych do siłowników CNOMO D32–D200.

1. Przygotowanie narzędzi i stanowiska

Zestaw kluczy: Płaskie lub nasadowe, dopasowane do śrub mocujących łapę oraz śrub siłownika (jeśli istnieją).

Klucz dynamometryczny: Przydatny w celu uzyskania właściwego momentu dokręcania śrub.

Środki czyszczące: Odtłuszczacz lub sprężone powietrze do oczyszczenia powierzchni styku.

Instrukcja siłownika: Aby sprawdzić rekomendowane momenty dokręcania, wymiary gwintów czy ograniczenia.

2. Sprawdzenie produktu i dopasowania

Weryfikacja łapy: Upewnij się, że wybrana łapa odpowiada rozmiarowi siłownika (np. D40, D50, D63). W przypadku wątpliwości sprawdź oznaczenie producenta (np. 10.014E.13.A może wskazywać aluminium do D40).

Oględziny pod kątem uszkodzeń: Sprawdź, czy nie ma pęknięć, śladów rdzy, odłuszczeń powłoki lub wadliwego odlewu.

Zgodność z CNOMO: Porównaj otwór łapy z zewnętrzną średnicą korpusu siłownika i rozstaw otworów w łapie z planowanym miejscem montażu.

3. Montaż łapy na siłowniku (opcjonalnie)

Zależy od typu siłownika i konstrukcji. Czasem łapę montuje się na tylnej (lub przedniej) pokrywie siłownika poprzez obejmę, innym razem łapa opiera się na korpusie.

Włóż siłownik w wyprofilowany otwór łapy (jeśli konstrukcja tak przewiduje).

Upewnij się, że siłownik przylega do łapy całą powierzchnią styku, bez szczeliny i przekoszenia.

Przykręć bądź zablokuj łapę, jeżeli konstrukcja siłownika ma otwory dedykowane. W przeciwnym razie przejdź od razu do przytwierdzenia łapy do stołu.

4. Pozycjonowanie łapy z siłownikiem w maszynie

Wyznacz miejsce, gdzie siłownik ma być zamontowany (np. stół, rama, profil aluminiowy).

Ustaw łapę we właściwej orientacji (może być pozioma, pionowa albo pod kątem – w zależności od projektu).

Sprawdź dostęp do tłoczyska: Ważne, by tłoczysko mogło się wysuwać i chować bez kolizji z innymi elementami. Upewnij się, że nic nie blokuje przewodów pneumatycznych.

5. Przytwierdzenie łapy do konstrukcji

Zaznacz otwory: W przypadku profili z rowkami teowymi (popularne w maszynach), dopasuj śruby do rowka i otworów w łapie. Przy konstrukcjach stalowych może być konieczne nawiercenie i nagwintowanie odpowiednich otworów.

Wkręć śruby: Wkręcaj je równomiernie, nie dociskając jednej śruby do końca przed delikatnym wkręceniem pozostałych. Zapewni to równomierne dociągnięcie płaszczyzny łapy do konstrukcji.

Sprawdź osiowość: Pomiary mechaniczne lub wzrokowe (w zależności od dokładności wymagań). Przy siłownikach dłuższych (np. D100 o dużym skoku) drobne nieosiowości mogą skutkować skróceniem żywotności uszczelnień.

Dociągnij śruby momentem zalecanym przez producenta (może to być np. 35–40 Nm dla śrub M8 w klasie 8.8). Używaj klucza dynamometrycznego, aby uniknąć ryzyka zerwania gwintu lub zbyt słabego docisku.

6. Podłączenie pneumatyki i test ruchu

Podłącz przewody zasilające siłownik (przy zachowaniu wymogów BHP, odłączonej linii sprężonego powietrza).

Uruchom siłownik, obserwując, czy jego ruch jest płynny, bez szarpnięć i tarcia.

Sprawdź stabilność łapy: Nie powinna się poruszać, odkształcać ani wydawać dziwnych odgłosów (np. stuków).

Zweryfikuj osiągnięty skok: Czy siłownik ma pełną swobodę, a elementy mocujące nie ograniczają zakresu ruchu.

7. Zabezpieczenie przed drganiami i wibracjami

Jeżeli aplikacja naraża łapę na silne drgania (np. praca w pobliżu młota pneumatycznego, prasy czy wibrostół), warto zastosować:

Podkładki sprężyste lub podkładki antywibracyjne.

Kleje do gwintów (o średniej sile wiązania), aby uniknąć samoczynnego odkręcania śrub.

8. Inspekcja po kilkudziesięciu cyklach

Nadzoruj pozycję łapy i siłownika, sprawdzając, czy nie wystąpiły luz czy pęknięcia.

Dokładnie obejrzyj elementy złączne (śruby, nakrętki). Czasami konieczne jest lekkie dokręcenie, zwłaszcza po pierwszej fazie intensywnej pracy.

Zwróć uwagę na ewentualne uszkodzenia powłoki (np. lakieru na łapie żeliwnej). Może to wskazywać na tarcie lub uderzenia.

9. Demontaż łapy

W celu wymiany siłownika lub przeniesienia go na inne stanowisko, łapę można łatwo zdemontować.

Odłącz dopływ powietrza i upuść ciśnienie z siłownika.

Odkręć śruby łączące łapę z konstrukcją.

Jeśli łapa jest mocno wpasowana, delikatnie porusz ją, by wysunąć siłownik. W razie korozji lub zapieczenia można użyć środka penetrującego.

10. Typowe błędy montażowe i jak ich uniknąć

Niedbałe czyszczenie: Jeśli pomiędzy łapę a powierzchnię stołu dostały się wióry czy kurz, może powstać szczelina, która w dłuższej perspektywie spowoduje luz.

Pominięcie osiowania: Nawet niewielka ukośność siłownika zwiększa obciążenie uszczelnień i powoduje szybsze zużycie.

Niewłaściwie dobrane śruby: Zbyt krótkie lub w klasie poniżej 8.8 – narażają na zerwanie gwintu, zbyt długie – mogą wystawać i stwarzać ryzyko kolizji z innymi elementami.

Zbyt mocne dokręcenie: Może doprowadzić do lokalnego odkształcenia łapy z aluminium lub nawet pęknięcia (zwłaszcza w odlewach).

Poniżej zestawiono najczęstsze pytania (FAQ) odnośnie łap mocujących MS1 do siłowników pneumatycznych CNOMO (D32–D200). Odpowiedzi uwzględniają zarówno warianty żeliwne, jak i aluminiowe, a także praktyczne aspekty instalacji i eksploatacji.

Czy mogę używać łapy aluminiowej do dużego siłownika (np. D100)?

Tak, jeżeli producent (CPP PREMA) oferuje wersję aluminiową dla danej średnicy i wskazuje, że przeniesie ona wymagane obciążenia. W praktyce, dla rozmiarów powyżej D80–D100 częściej sięga się po żeliwo, bo generowane siły i momenty są większe.Czy łapa MS1 ma standardowe otwory montażowe pod śruby M8 / M10 / M12?

Zależy od rozmiaru siłownika. Zwykle w tabeli wymiarowej jest wskazane, jakie otwory ma stopka łapy (np. 2×Ø9, 2×Ø11). Wówczas można użyć śrub M8 albo M10. Należy też pamiętać o klasie wytrzymałości śrub, np. 8.8.Jak mam rozpoznać, czy łapa jest z żeliwa, czy z aluminium?

Producenci najczęściej oznaczają to w numerze katalogowym (np. „.A” – aluminium). Można też porównać wagę – łapa aluminiowa będzie wyraźnie lżejsza przy podobnych wymiarach. Dodatkowo, w katalogu zawsze widnieje informacja o materiale, np. „stop aluminium” czy „żeliwo”.Czy mogę lakierować łapę aluminiową, aby lepiej wyglądała?

Tak. W niektórych zastosowaniach praktykuje się malowanie proszkowe elementów aluminiowych w celu uzyskania spójnej estetyki z resztą maszyny. Trzeba jednak pamiętać o prawidłowym przygotowaniu powierzchni (odtłuszczenie, ewentualnie zmatowienie).Jak często muszę sprawdzać dokręcenie śrub w łapie?

W aplikacjach standardowych (praca stacjonarna, umiarkowane wibracje) wystarczy okresowa kontrola co 6–12 miesięcy. W branżach o dużych drganiach czy ciągłym cyklu (np. automotive) warto robić to częściej, np. raz na kwartał.Czy łapa mocująca ma funkcję niwelowania nieosiowości siłownika?

Sama łapa MS1 nie kompensuje nieosiowości – zapewnia sztywne podparcie. Jeśli występuje ryzyko nieosiowości, można zastosować łącznik kompensacyjny po stronie tłoczyska. Łapa z założenia trzyma cylinder w konkretnym położeniu.Czy mogę samodzielnie nawiercić dodatkowe otwory w łapie?

Technicznie tak, ale trzeba zachować ostrożność, by nie osłabić konstrukcji. W przypadku łap żeliwnych wiercenie zbyt blisko krawędzi może spowodować pęknięcia. Zaleca się konsultację z producentem lub projektantem.Jaki moment dokręcania zaleca się dla śrub M10 8.8 przy łapie do siłownika D80?

Zwykle ok. 50–60 Nm, choć producent może sugerować inny zakres. Warto sprawdzić w dokumentacji lub stosować się do standardowych tabel momentów dla klasy śrub.Czy łapa może służyć jednocześnie jako element uszczelniający korpus siłownika?

Nie, łapa jest tylko wspornikiem mechanicznym. Jeśli siłownik wymaga uszczelnienia w miejscu mocowania, stosuje się dodatkowe uszczelki, ewentualnie kołnierze przystosowane do tej roli.Mam siłownik D63 z długością skoku 500 mm. Czy łapa wystarczy, czy powinienem dodać drugą łapę dla stabilizacji?

Jeśli siłownik jest długi (duży skok), a siły boczne są możliwe, często montuje się dwie łapy – jedną przy „końcu” rury siłownika, drugą bliżej tylnej pokrywy. Zmniejsza to ryzyko ugięcia i poprawia stabilność.Czy łapy MS1 do D125 lub D160 są zawsze żeliwne?

Zazwyczaj tak, choć niektórzy producenci, w tym CPP PREMA, mogą oferować wersje aluminiowe do D125 – zależy od określonych warunków pracy i dostępności w katalogu. Przy naprawdę dużych siłach preferuje się jednak żeliwo.Jak ocenić, czy łapa jest za słaba do mojej aplikacji?

Symptomy to mikropęknięcia, widoczne odkształcenia podstawy, luz pojawiający się w miejscach styku. Jeśli siłownik pracuje z wyższym ciśnieniem niż projektowane, mogło dojść do przekroczenia dopuszczalnych obciążeń.Jakie działania należy podjąć, aby łapa w warunkach zewnętrznych nie korodowała?

Wybór łapy z aluminium lub

Zastosowanie łapy żeliwnej z powłoką antykorozyjną (malowanie, cynkowanie) i regularne konserwacje.

Upewnienie się, że woda nie stoi w miejscach styku – czasem warto przewidzieć otwory drenażowe.

Czy łapę mogę łączyć z jarzmem obrotowym?

Czasem tak, szczególnie gdy chcemy uzyskać większy zakres obrotu siłownika. Jednak trzeba się upewnić, że wymiary jarzma i łapy nie kolidują, a docelowe obciążenia nie przekraczają wytycznych.Czy występują łapy w wykonaniu nierdzewnym?

Bywają, choć rzadziej dostępne. Producent może oferować takie rozwiązanie na zamówienie. Standardowo króluje żeliwo powlekane lub aluminium. W sektorze spożywczym często wystarczająca jest malowana proszkowo wersja.Jakie są konsekwencje skrócenia łapy o kilka milimetrów (na własną rękę)?

Może to zmienić rozkład sił, a także naruszyć gwarancję producenta. Jeśli skrócenie jest niewielkie i nie podcina kluczowych wzmocnień, bywa akceptowalne, ale zawsze ryzykowne. Zaleca się raczej dobór łapy o właściwej wysokości.Co w przypadku, gdy siłownik ma niestandardowy korpus i nie wchodzi w otwór łapy?

Można rozważyć roztoczenie otworu (jeżeli łapa ma na to zapas grubości), ale to niefabryczne rozwiązanie i wymaga starannej obróbki. Lepszym wyjściem jest sięgnięcie po łapę dedykowaną do tego siłownika.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści