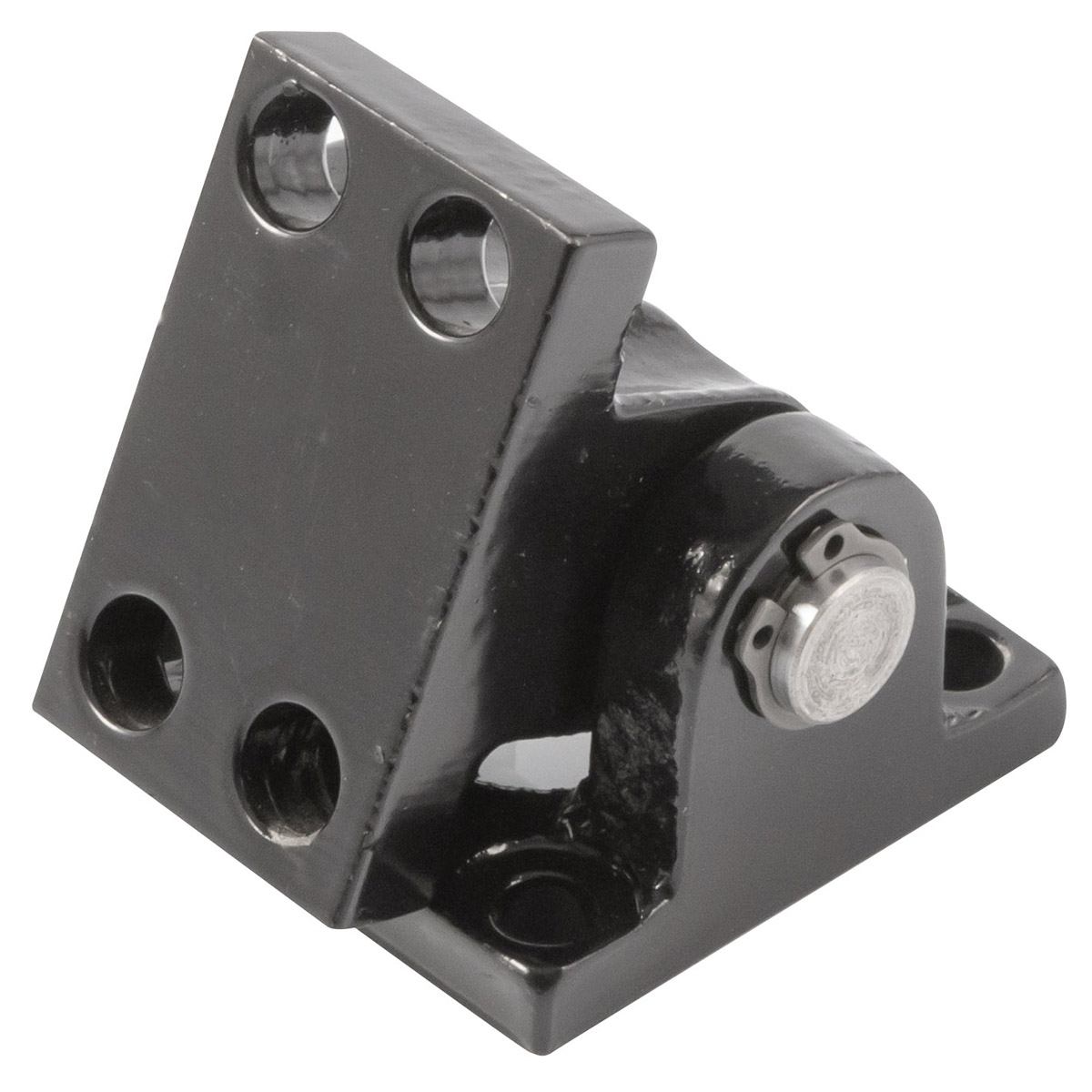

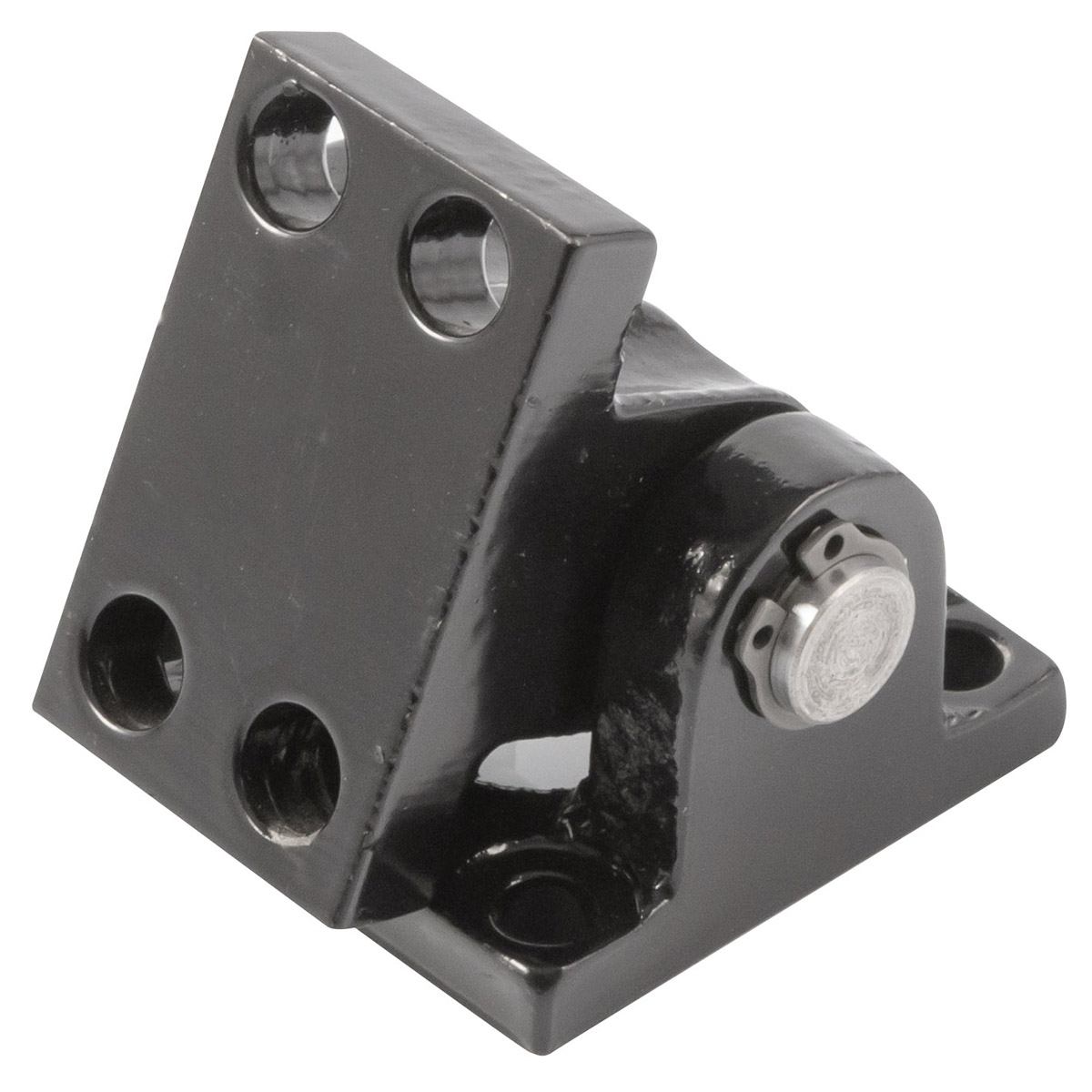

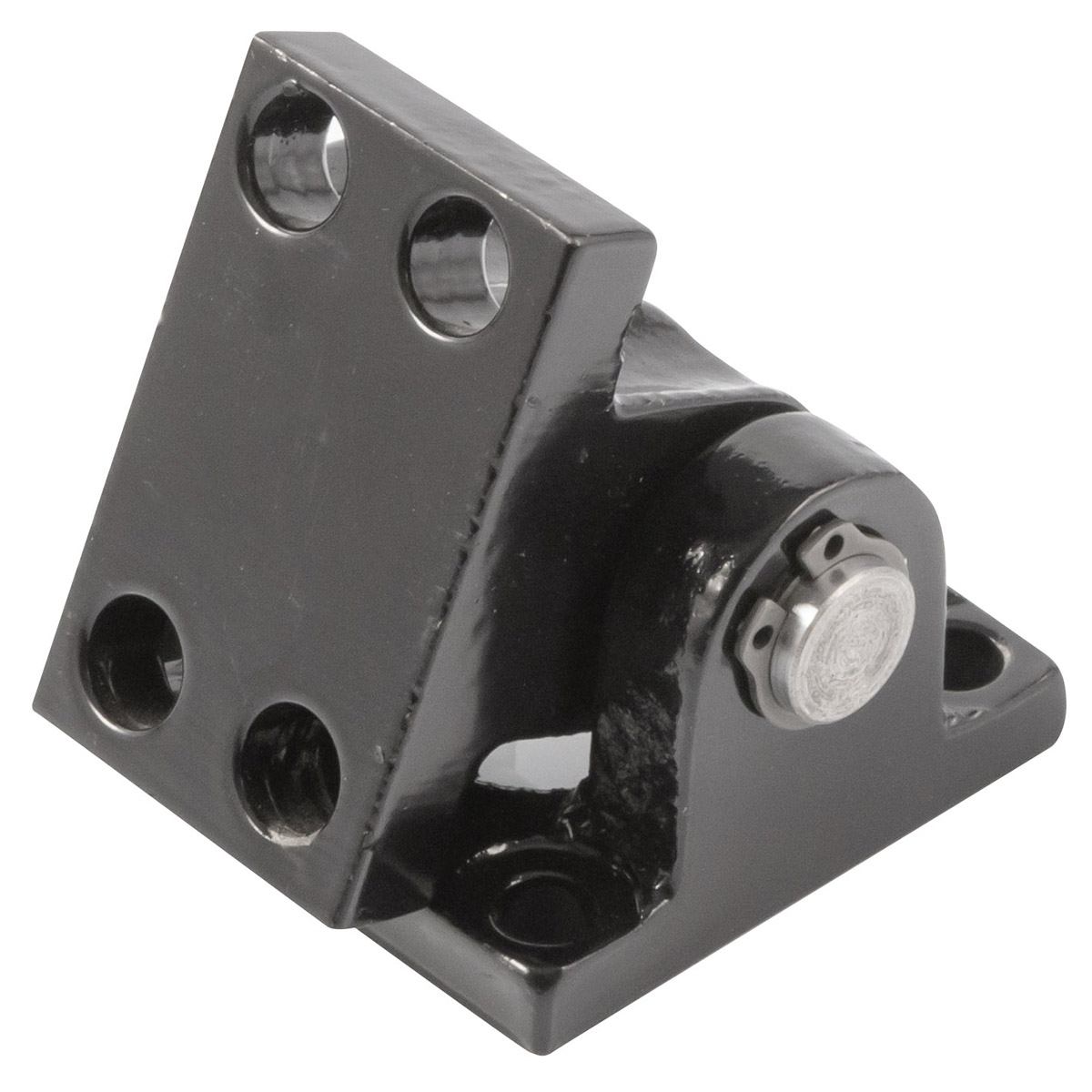

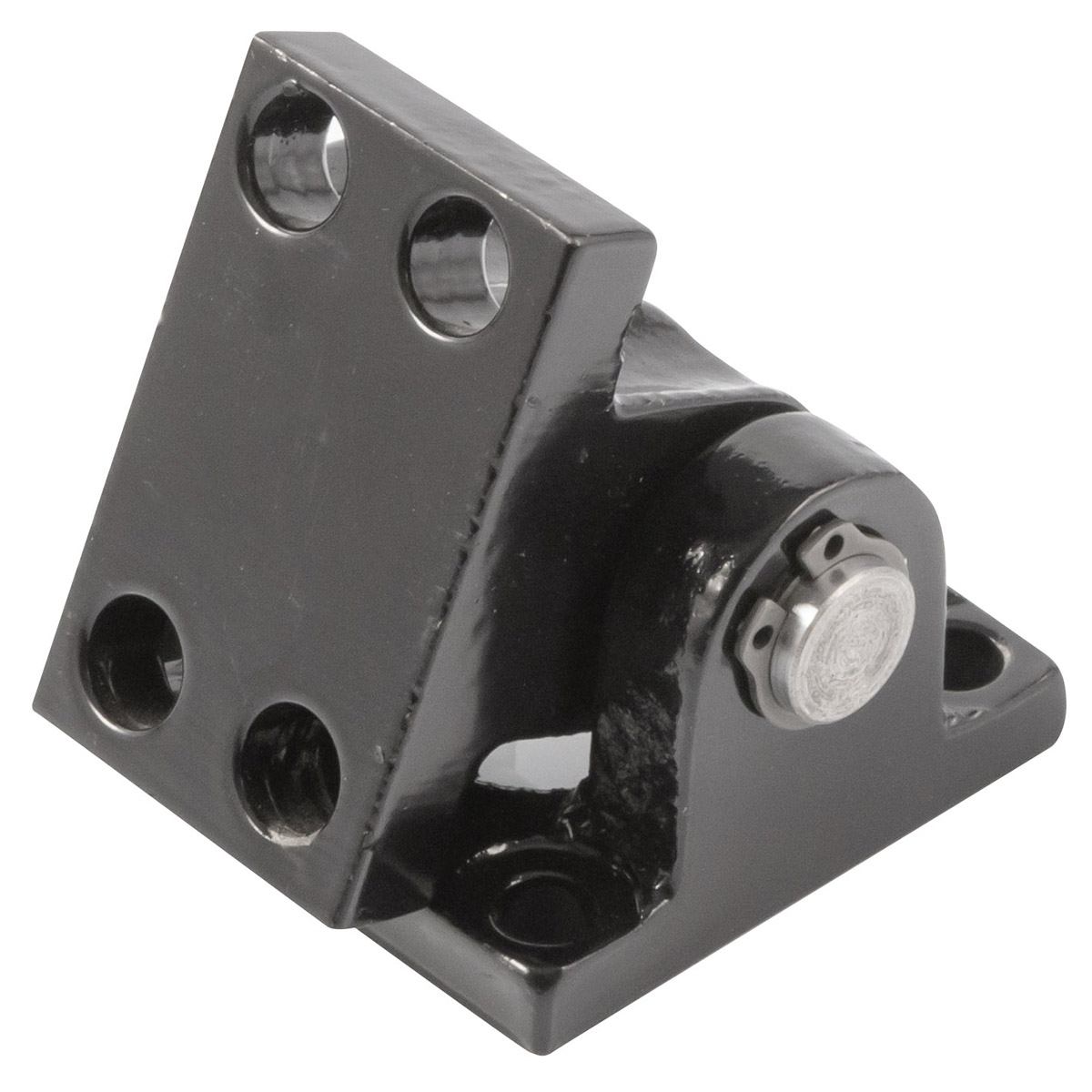

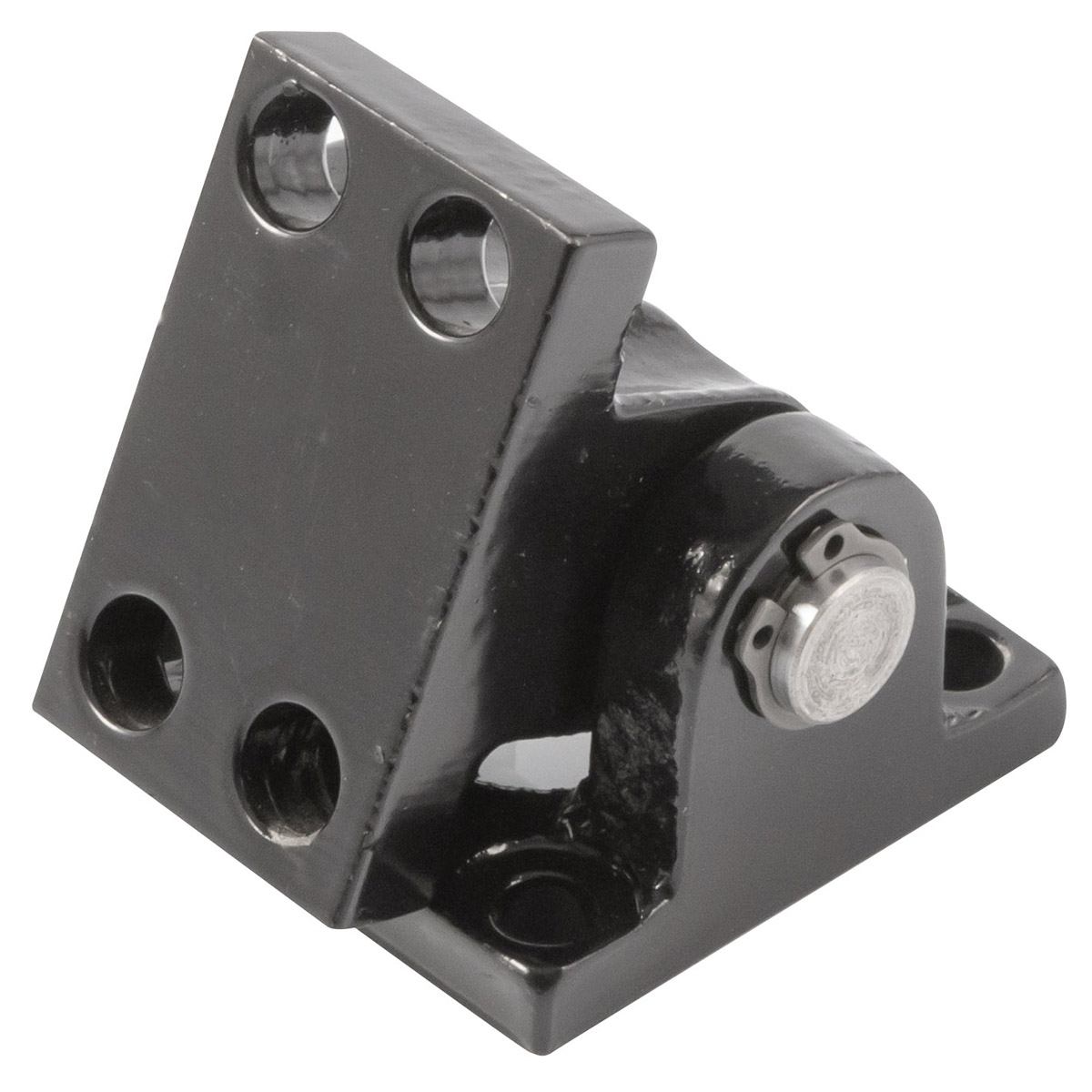

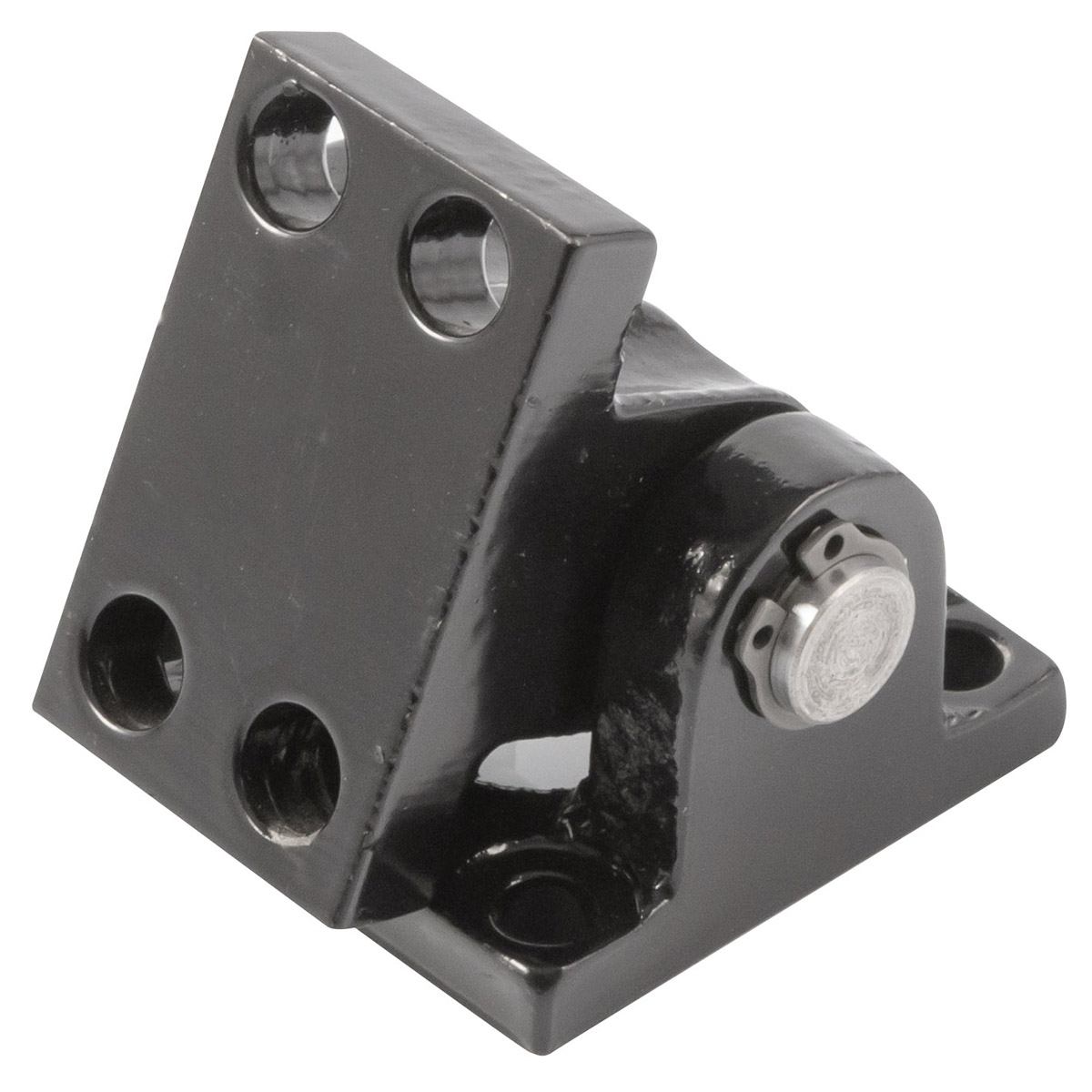

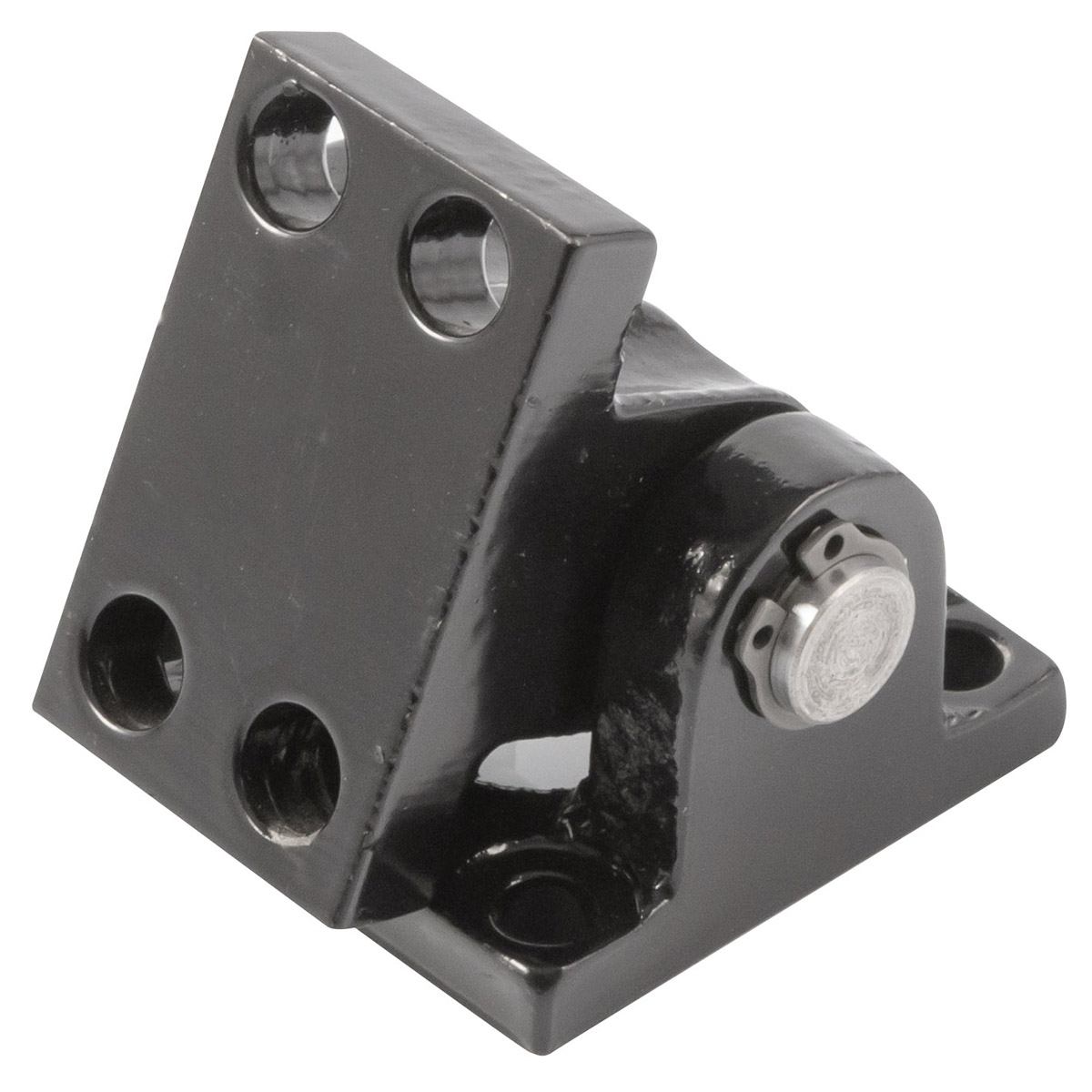

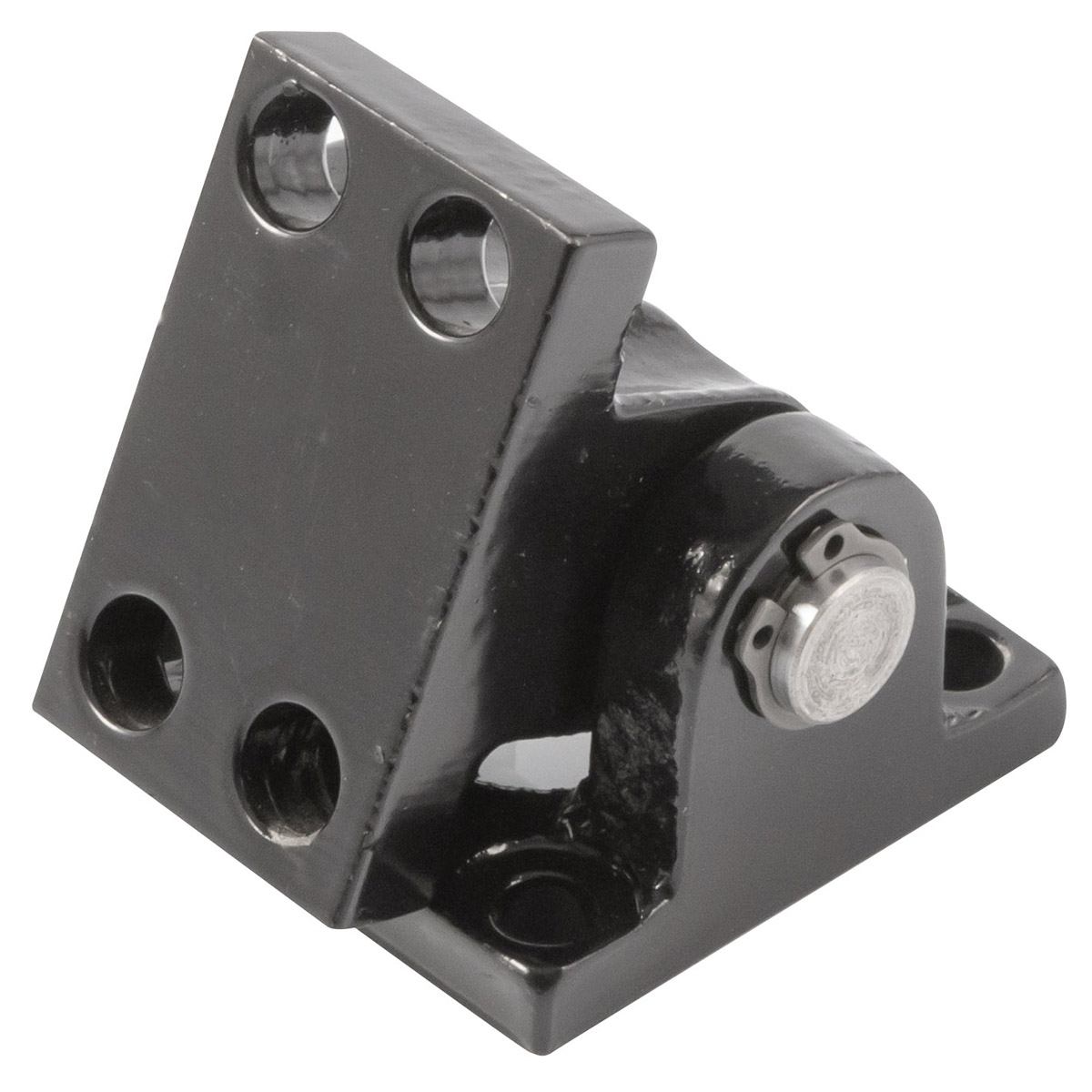

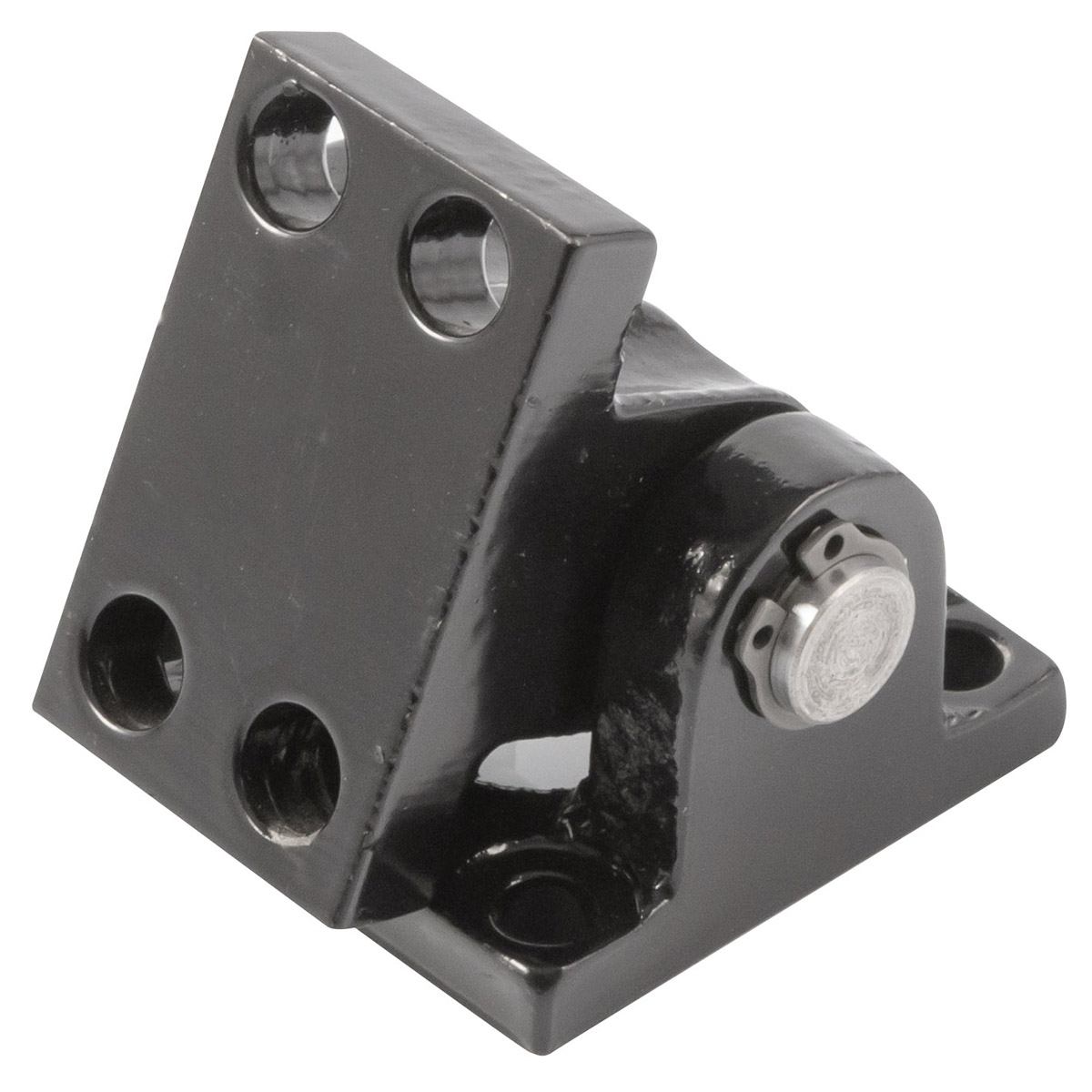

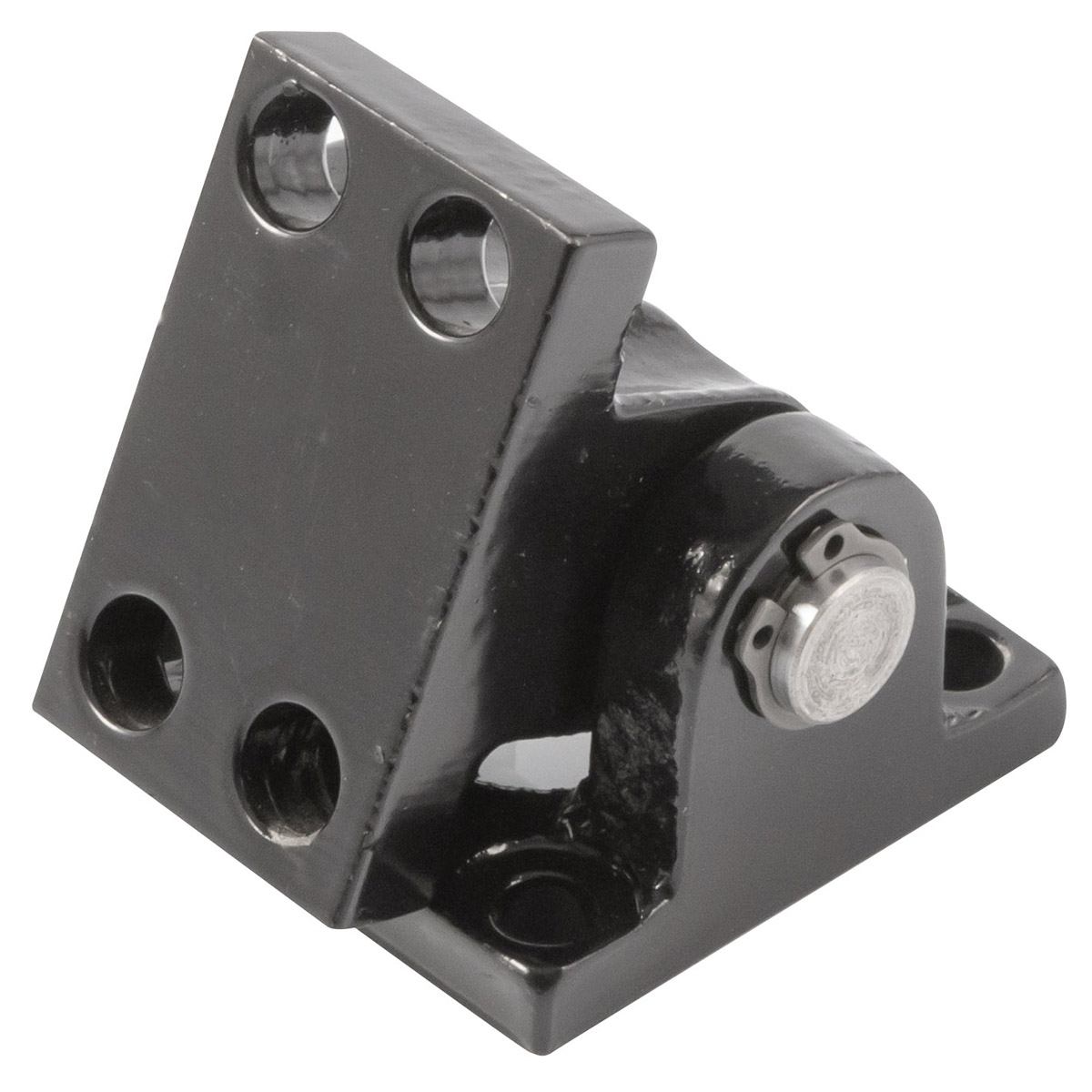

Ucha proste kompletne

10.004J.01.

Ucho proste kompletne do siłownika pneumatycznego D80 CNOMO, żeliwo

314,70 zł netto

387,08 zł brutto

10.004J.01.A

Ucho proste kompletne do siłownika pneumatycznego D80 CNOMO, aluminium

130,50 zł netto

160,52 zł brutto

10.004H.01.

Ucho proste kompletne do siłownika pneumatycznego D63 CNOMO, żeliwo

307,50 zł netto

378,23 zł brutto

10.004H.01.A

Ucho proste kompletne do siłownika pneumatycznego D63 CNOMO, aluminium

125,00 zł netto

153,75 zł brutto

10.004G.01.

Ucho proste kompletne do siłownika pneumatycznego D50 CNOMO, żeliwo

269,60 zł netto

331,61 zł brutto

10.004G.01.A

Ucho proste kompletne do siłownika pneumatycznego D50 CNOMO, aluminium

90,80 zł netto

111,68 zł brutto

10.004F.01.A

Ucho proste kompletne do siłownika pneumatycznego D40 CNOMO, aluminium

91,00 zł netto

111,93 zł brutto

10.004N.01.

Ucho proste kompletne do siłownika pneumatycznego D200 CNOMO, żeliwo

768,80 zł netto

945,62 zł brutto

10.004N.01.A

Ucho proste kompletne do siłownika pneumatycznego D200 CNOMO, aluminium

732,20 zł netto

900,61 zł brutto

10.004M.01.

Ucho proste kompletne do siłownika pneumatycznego D160 CNOMO, żeliwo

675,30 zł netto

830,62 zł brutto

10.004M.01.A

Ucho proste kompletne do siłownika pneumatycznego D160 CNOMO, aluminium

672,60 zł netto

827,30 zł brutto

10.004L.01.

Ucho proste kompletne do siłownika pneumatycznego D125 CNOMO, żeliwo

455,40 zł netto

560,14 zł brutto

10.004L.01.A

Ucho proste kompletne do siłownika pneumatycznego D125 CNOMO, aluminium

281,80 zł netto

346,61 zł brutto

10.004K.01.

Ucho proste kompletne do siłownika pneumatycznego D100 CNOMO, żeliwo

441,40 zł netto

542,92 zł brutto

10.004K.01.A

Ucho proste kompletne do siłownika pneumatycznego D100 CNOMO, aluminium

219,60 zł netto

270,11 zł brutto

Ucha proste kompletne to jedne z ważniejszych akcesoriów w obszarze pneumatyki. Pozwalają na trwałe i bezpieczne połączenie siłownika zewnętrznego (tłoczyska) z dalszym elementem roboczym maszyny. W kategorii „Siłowniki Pneumatyczne \ Akcesoria i mocowania do siłowników pneumatycznych \ Osprzęt do siłowników CNOMO D32–D200 \ Widełki i ucha \ Ucha proste kompletne” produkty marki CPP PREMA charakteryzują się zgodnością z normami CNOMO, co daje pewność kompatybilności z siłownikami o średnicach od D32 do D200.

Niniejsza rodzina obejmuje między innymi:

Ucho proste kompletne do siłownika pneumatycznego D40 CNOMO – w wersji z żeliwa lub aluminium.

Ucho proste kompletne do siłownika pneumatycznego D50 CNOMO – również dostępne w żeliwie i aluminium.

Ucho proste kompletne do siłownika pneumatycznego D63 CNOMO – żeliwo bądź aluminium, zależnie od wymogów wytrzymałości czy wagi.

Ucho proste kompletne do siłownika pneumatycznego D80, D100, D125, D160, D200 CNOMO – każdorazowo z możliwością wyboru materiału (żeliwo lub aluminium).

Czym jest ucho proste kompletne?

Ucho proste kompletne to przegubowy element montażowy, często spotykany w końcówkach tłoczysk siłowników pneumatycznych. Ma postać mocnego korpusu o kształcie „uszu” (dwóch pionowych ścianek) i otworów na sworzeń, który łączy siłownik z zewnętrznym ramieniem, cięgnem lub innym elementem wykonawczym. Konstrukcja „prosta” oznacza, że oś sworznia biegnie równolegle do korpusu siłownika, a sam przegub daje możliwość ruchu w jednej płaszczyźnie.

Przewagi i cechy kluczowe

Zgodność z CNOMO: Dzięki temu użytkownik nie musi się martwić o nietypowe wymiary czy konieczność obróbki mechanicznej. Ucho proste pasuje idealnie do siłownika w zakresie D40–D200.

Różne warianty materiałowe:

Żeliwo – bardzo wytrzymałe, dobrze tłumi drgania, często stosowane w większych średnicach (D100, D125, D160, D200).

Aluminium – lżejsze, odporne na korozję, rekomendowane do robotyki, spożywki lub linii, gdzie waga ma znaczenie.

Sworzeń i łożysko (w przypadku niektórych modeli): Wersje „kompletne” oznaczają, że ucho jest gotowe do montażu, nierzadko wraz z łożyskiem ślizgowym czy przegubem kulowym, a także wymaganym sworzniem i zabezpieczeniami.

Trwałość: Wysoka wytrzymałość na siły wzdłużne i boczne, pozwalająca na stabilną pracę siłownika nawet w trudnych warunkach (drgania, uderzenia, częste cykle pracy).

Kiedy wybrać ucho proste kompletne?

Gdy siłownik ma pracować w jednej osi, ale wymagana jest możliwość niewielkiego odchylenia kątowego: Tłoczysko łączy się z elementem ruchomym, a ucho proste zapewnia przegub w jednej płaszczyźnie.

W aplikacjach o dużych siłach: Solidne ucho z żeliwa przeniesie obciążenia rzędu kilkudziesięciu kiloniutonów przy większych średnicach.

W maszynach, gdzie siłownik musi być łatwo demontowalny: Sworzeń i ucho proste dają możliwość szybkiego wypięcia napędu w celu serwisu czy wymiany.

W branżach higienicznych: Aluminium (lub żeliwo z powłoką) zapewnia dość gładką powierzchnię, którą łatwo czyścić.

Konstrukcja

Korpus w kształcie sześcianu (często z zaokrąglonymi krawędziami), z otworem centralnym dopasowanym do siłownika.

„Uszy” pionowe, w których znajduje się otwór na sworzeń (czasem wzmocniony tuleją łożyskową).

Możliwe dodatkowe łożysko przegubowe (przy wersjach z kulą), ale w przypadku ucha prostego najczęściej jest to zwykły otwór ślizgowy.

Wersja „kompletna” zawiera sworzeń i ewentualne zabezpieczenia (np. pierścienie segera, zawleczki) – wszystko, by od razu zainstalować element na tłoczysku.

Dlaczego warto wybrać CPP PREMA?

Jakość i zgodność wymiarowa: Wieloletnie doświadczenie w produkcji akcesoriów do siłowników gwarantuje pewność dopasowania oraz wysoką powtarzalność wyrobu.

Kontrola jakości: Każde ucho proste jest sprawdzane pod kątem wymiarów i szczelności łożyska.

Wsparcie techniczne: Doradztwo w doborze właściwego rozmiaru (D40, D50, D63, D80, D100, D125, D160, D200) i materiału (żeliwo/aluminium).

Możliwość kwasoodporna: Na życzenie klienta, w branżach spożywczych i chemicznych, możliwe opcje o podwyższonej odporności korozyjnej.

Typowe zastosowania

Linie montażowe: w przemyśle automotive i ogólnej automatyce, gdzie siłowniki przesuwają, dociskają lub manipulują elementami.

Przemysł spożywczy: przy dociskach, przenośnikach, dozownikach (wersje aluminiowe).

Maszyny rolnicze: w lżejszych układach, gdzie pneumatyka wspomaga otwieranie klap czy przesuw segmentów.

Robotyka: tam, gdzie waga ma znaczenie, preferuje się aluminium, a jednocześnie ważna jest łatwość połączenia siłownika z ruchomym elementem.

Ucha proste kompletne, przygotowane w formatach dopasowanych do siłowników D32–D200 (zgodnych z CNOMO), to kluczowe elementy łączące tłoczysko z mechanizmem odbiorczym. Poniżej przedstawiono przekrojowe zastosowania, w których ucha te dowodzą swojej niezawodności.

1. Przemysł spożywczy

Linie pakujące: Ucha proste montowane do siłowników D40, D50 czy D63 odpowiadają za ruchy otwierania i zamykania klap, dociskanie opakowań lub przenoszenie produktów do kolejnych stacji. Wersje aluminiowe cieszą się uznaniem ze względu na mniejszą masę i odporność na korozję.

Maszyny porcjujące i dozowniki: Dzięki temu, że ucho proste umożliwia delikatne odchylenie, siłownik może wyrównywać drobne błędy montażowe i zapewniać płynniejszy ruch dozujący. Dodatkowo, alu-odlew łatwo utrzymać w czystości, co sprzyja zachowaniu wysokiego standardu higieny.

2. Branża chemiczna i farmaceutyczna

Reaktory i mieszalniki: Siłowniki w tych aplikacjach obsługują zawory lub przesuwy, a ucha proste dają pewną, a zarazem kompaktową formę łączenia. Kiedy siłownik musi przenosić większe obciążenia (np. D100, D125), wersja żeliwna okaże się niezawodna.

Linie napełniające: Precyzyjne dozowanie substancji wymaga, by napęd był stabilny i nie przekrzywiał się w trakcie ruchu. Ucho proste niweluje niepotrzebne drgania, jednocześnie gwarantując lekki przegub w jednej płaszczyźnie.

3. Motoryzacja i szeroko pojęta automatyka

Linie montażowe aut: W spawalniach, malarniach i sekcjach montażu finalnego używa się dziesiątek siłowników. Każdy z nich potrzebuje mocowania – ucha proste zapewniają łatwe wpięcie i wymianę w razie awarii, co skraca przestoje. W dużych napędach (D160, D200) żeliwo jest nierzadko wyborem numer jeden.

Systemy dociskowe: W automotive ważna jest powtarzalność docisku i odporność na wibracje. Ucha proste kompletne w alu czy żeliwie spełniają te wymagania. Pozwalają także na szybkie odłączenie tłoczyska w razie konieczności wymiany chwytaka.

4. Robotyka i manipulatory

Układy pick-and-place: W robotach, które przenoszą drobne elementy, każdy dodatkowy gram masy negatywnie wpływa na prędkość i zużycie energii. Dlatego aluminium wygrywa, zwłaszcza przy siłownikach D32–D63. Ucho proste gwarantuje prostoliniowy ruch z minimalnymi siłami bocznymi.

Manipulatory wieloosiowe: Ucho może współpracować z przegubami kulowymi lub widełkami, tworząc wieloczłonowy system zdolny do pewnego docisku przy zachowaniu niewielkiego luzu pozwalającego na drobne korekty ustawienia.

5. Maszyny rolnicze i budowlane

Aplikacje z lżejszą pneumatyką: Choć dominują tam siłowniki hydrauliczne, czasem spotyka się pneumatyczne do sterowania klap, małych siłowników w sortowniach ziarna, w suszarniach czy mieszalniach. Ucho proste pozwala na trwałe połączenie tłoczyska z dźwignią obrotową lub przesuwem.

Urządzenia pomocnicze: W budowlance, do niewielkich docisków czy przesuwu form, ucha proste z żeliwa zapewniają trwałość, a jednocześnie prostotę montażu.

6. Linie montażowe różnorodnych branż

Zaciski montażowe: Siłowniki obsługują zaciski, dociski, systemy pozycjonujące detale. Ucho proste jest wtedy idealnym łącznikiem, bo umożliwia tylko jeden stopień swobody, co upraszcza kontrolę ruchu.

Transportery: Podobnie jak w spożywce, w innych branżach siłowniki mogą sterować barierkami, zapadniami czy wpychaczami towaru. Ucho proste w wersji ALU jest preferowane, gdy ważne jest szybkie tempo pracy i minimalne drgania.

7. Projekty prototypowe

Laboratoria badawcze: W R&D, gdzie często zmienia się konfigurację układu, ucho proste kompletne daje inżynierom swobodę w doborze siłowników i akcesoriów. Łatwo odkręcić sworzeń i przełożyć siłownik w inne miejsce.

Start-upy technologiczne: Tworząc prototypy z obszaru automatyzacji czy maszyn rolniczych, sięga się po elementy standardowe (jak ucho proste do D40 w aluminium) z powodu prostego montażu i niezawodności.

8. Wybrane korzyści

Elastyczna adaptacja: Różne rozmiary (D40, D50, D63, D80, D100, D125, D160, D200) i dwie wersje materiałowe (żeliwo i aluminium) pozwalają dopasować się do większości aplikacji.

Trwałość: Ucha proste do dużych siłowników (np. D200) przenoszą znaczące siły, nie pękają przy krótkotrwałych przeciążeniach.

Modularność: Łatwość wymiany – wystarczy wyciągnąć sworzeń i wymienić ucho czy sam siłownik.

Zgodność CNOMO: Otwory i wymiary zgodne ze standardem, więc można użyć w siłownikach różnych producentów (byle CNOMO).

9. Sytuacje nietypowe

Środowiska korozyjne: Można sięgnąć po alu lub dodatkowo powlekane żeliwo (lakier proszkowy, cynkowanie), by chronić przed rdzą.

Duże temperatury: Przy siłowniku pracującym w temperaturze powyżej 80–100°C należy sprawdzić, czy aluminium zachowa parametry. Czasem żeliwo jest bardziej odporne.

Aplikacje o wysokiej częstotliwości: Gdy siłownik pracuje kilkadziesiąt razy na minutę, liczy się trwałość łożyska czy otworu sworznia w uchu. Wersje z materiałów lepszej klasy (żeliwo sferoidalne) mogą wytrzymać miliony cykli.

Aby dobrać ucho proste kompletne do siłownika CNOMO D32–D200, należy uwzględnić szereg parametrów technicznych. W ich skład wchodzą wymiary otworów, wymiary sworznia, grubość korpusu, kształt i rodzaj łożyskowania. Poniżej omówiono najważniejsze aspekty związane z danymi technicznymi tych akcesoriów.

1. Rozmiary główne i kompatybilność

Dopasowanie do średnicy siłownika:

D40, D50, D63, D80, D100, D125, D160, D200 – to typowy zakres CNOMO.

Każdy rozmiar ucha ma określony wymiar otworu i rozstaw „uszu”, by wpasować się w tłoczysko/łącznik siłownika.

Otwory montażowe: Oprócz otworu głównego (na sworzeń), ucho proste bywa czasem wyposażone w dodatkowe otwory (np. do mocowania przegubów czy kontr-nakrętek).

2. Wymiary sworznia

W kompletach z uszami prostymi do siłownika D40–D100 zwykle spotyka się sworznie w przedziale średnic 6–12 mm (zależnie od modelu), a w większych rozmiarach (D125–D200) – 14, 16 czy nawet 20 mm. Kluczowa jest:

Średnica sworznia (powinna pasować do otworu w tłoczysku bądź złączce).

Długość (ma uwzględniać szerokość „uszu” i ewentualne podkładki/zawleczki).

3. Łożyskowanie i sposób przegubu

Ślizgowe: Najpopularniejsze w uchach prostych, zakłada metal-metal lub metal-polimer. W prostych aplikacjach wystarcza, by zapewnić kątowy ruch w jednej płaszczyźnie.

Łożysko kuliste: W wariantach z przegubem kulowym (tzw. ucho proste z przegubem kulowym) można spotkać sferyczny insert. To jednak inny typ akcesorium – tu koncentrujemy się na standardowym, prostym ujęciu przegubu w jednej osi.

4. Tolerancje wymiarowe

ØCD, ØDo: Otwory w uchach są wykonywane z tolerancją np. H9 czy H11, by zachować minimalny luz dla sworznia.

Szerokość wewnętrzna „uszu”: Powinna precyzyjnie pasować do grubości główki tłoczyska lub łącznika.

Odchyłki kształtu: Nie powinny przekraczać wartości wskazanych przez CNOMO (zwykle kilkasetnych części mm), tak aby uniknąć zacinania czy luzów.

5. Materiał i wytrzymałość

Żeliwo:

EN-GJL-250 (żeliwo szare) lub EN-GJS (żeliwo sferoidalne).

Dobra odporność na wibracje i duże siły.

W większych rozmiarach (D125–D200) preferowane, bo musi przenosić kilkunasto- bądź kilkudziesięcio-kiloniutonowe obciążenia.

Aluminium:

Odlewane ciśnieniowo w stopach typu EN AC-46000.

Lżejsze, lecz wymaga odpowiednio zaprojektowanych wzmocnień, aby nie ulec odkształceniu przy dużych siłach.

Popularne w D40–D80.

6. Obciążenia dopuszczalne

W dokumentacji CPP PREMA znajdziemy maksymalne siły rozciągające i ścinające, jakie ucho może przenieść. W praktyce:

D40 przy ciśnieniu 6–10 bar generuje siłę kilku kiloniutonów, co zwykle jest w zasięgu zarówno aluminium, jak i żeliwa.

D160 przy 10 bar to już kilkadziesiąt kiloniutonów. Tu żeliwo (np. sferoidalne) jest niemal koniecznością.

7. Kształt i gabaryty

Prosta geometria: Dwa pionowe „uszy” z otworem i płaska podstawa (czasem minimalnie zaokrąglona) przylegająca do siłownika bądź innego łącznika.

Wymiary E, F, NF1, NF2, TG, Y (w zależności od tabeli producenta) określają każdy detal – wysokość całkowitą, szerokość otworu, rozstaw.

8. Montaż sworznia

Zabezpieczenie: Najczęściej sprężynowa zawleczka, pierścień segera lub nakrętka kontrująca.

Powierzchnia styku: Wersje alu mają często utwardzony insert lub specjalne powleczenie, aby otwór nie wycierał się zbyt szybko.

9. Masa produktu

Ucho do D40 w aluminium może ważyć kilkadziesiąt gramów, w żeliwie – ponad 100–200 gramów.

W D200 – w żeliwie – może to być kilka kilogramów. Wpływa to na dobór do aplikacji mobilnych lub robotów (gdzie masa jest krytyczna).

10. Standardy i certyfikaty

CNOMO: Główna norma definiująca rozmiary i tolerancje.

Możliwa zgodność z ISO 15552: Wiele akcesoriów CNOMO jest też stosowanych z siłownikami ISO, ale zawsze należy sprawdzić wymiary.

Kwasoodporność: Niektóre modele mogą być oferowane w stali nierdzewnej lub anodowanym aluminium, jeśli istnieje potrzeba pracy w środowiskach agresywnych.

Dobór materiału odgrywa kluczową rolę w wytrzymałości, masie i odporności ucha prostego kompletnego. W ofercie CPP PREMA dominują żeliwo oraz aluminium. Każdy z tych materiałów cechuje się innymi właściwościami, co przekłada się na ich użyteczność w rozmaitych branżach i aplikacjach.

1. Żeliwo

Żeliwo szare (np. EN-GJL-250):

Bardzo dobre tłumienie drgań i solidna wytrzymałość na ściskanie.

Ekonomiczne i łatwe w odlewaniu, co skutkuje przystępną ceną przy dużej trwałości.

Narażone na korozję w środowisku wilgotnym lub agresywnym chemicznie, dlatego nierzadko malowane proszkowo.

Żeliwo sferoidalne (EN-GJS):

Wyższa wytrzymałość zmęczeniowa niż żeliwo szare.

Nadaje się szczególnie do większych siłowników (D100, D125, D160, D200), gdzie obciążenia są znaczne.

Podobnie wymaga powłok ochronnych w aplikacjach mokrych lub korozyjnych.

2. Aluminium

Odlewy ciśnieniowe (np. EN AC-46000):

Niska masa, a przy odpowiedniej konstrukcji wzmocnień – wystarczająca wytrzymałość dla siłowników D40–D80.

Naturalna warstwa tlenku zapewnia ochronę przed korozją, choć w skrajnie agresywnych warunkach stosuje się anodowanie czy lakierowanie.

Łatwo obrobić skrawaniem (wiercenie, gwintowanie), co pozwala na wprowadzanie drobnych modyfikacji.

3. Inne materiały (sporadycznie)

Stal nierdzewna: Bardzo rzadko w uchach prostych do siłowników pneumatycznych, ale możliwe na zamówienie w branży spożywczej.

Stal węglowa: Spotykana częściej w innych akcesoriach (np. kołnierze), choć w ucha proste zwykle stawia się na żeliwo lub aluminium.

4. Zalety i wady poszczególnych materiałów

Żeliwo – zalety:

Bardzo solidne.

Dobrze radzi sobie z dynamicznymi i udarowymi obciążeniami.

Relatywnie tanie w produkcji masowej.

Minus: cięższe od aluminium, mniej odporne na korozję bez powłok.

Aluminium – zalety:

Lekkie, co ma znaczenie przy szybkich cyklach pracy i ograniczonej masie (robotyka).

Dobra odporność korozyjna, szczególnie w środowiskach wilgotnych lub umiarkowanie agresywnych.

Minus: słabsze parametry przy dużych siłach, wymaga starannego projektowania kształtu i żebrowania.

5. Obróbka i proces produkcyjny

Odlewanie w formach: Kształt ucha powstaje z formy piaskowej (żeliwo) bądź ciśnieniowej (aluminium). Następnie element jest obróbiony (toczenie, frezowanie, wiercenie otworów).

Powłoki: Malowanie proszkowe (częste przy żeliwie), anodowanie (rzadziej w alu) czy cynkowanie (wyjątkowo).

Kontrola jakości: Pomiar wymiarów (np. szerokość uszu, średnica otworu), testy na pęknięcia w odlewach (badania penetracyjne), ewentualnie próby wytrzymałościowe przy większych seriach.

6. Dobór materiału w zależności od aplikacji

Maszyny o wysokich siłach: D125–D200 – żeliwo sferoidalne gwarantuje bezpieczeństwo.

Aplikacje lekkie, dynamiczne: D32–D63 – aluminium wystarcza, a zarazem ogranicza wagę i drgania.

Środowiska mokre, spożywcze: Aluminium jest naturalnie odporne na rdzewienie, co ułatwia utrzymanie higieny (mniej porowate niż żeliwo bez powłoki).

7. Odporność na korozję

Żeliwo bez powłoki może rdzewieć w kontakcie z wodą, stąd powszechne jest lakierowanie.

Aluminium – tworzy warstwę tlenku, która chroni materiał, choć w środowiskach skrajnie zasadowych lub słonych również może się degradować.

Konserwacja: Regularne czyszczenie i ewentualne nakładanie smaru/oleju w obszarze sworznia i otworów.

8. Wytrzymałość zmęczeniowa

W aplikacjach o wysokiej częstotliwości cykli (np. kilkadziesiąt ruchów na minutę, 24/7) materiał powinien mieć dobrą odporność zmęczeniową. Zarówno żeliwo sferoidalne, jak i aluminium dobrej jakości potrafią sprostać takim warunkom, o ile projekt (kształt, grubość) jest przemyślany.

9. Naprawa i serwis

Żeliwo: Spawanie jest trudne i wymaga specjalistycznych elektrod i zabiegów wyżarzania. W większości przypadków w razie pęknięcia lepiej wymienić ucho na nowe.

Aluminium: Teoretycznie można spawać, jednak odlew ciśnieniowy może mieć pory, a spaw bywa słabszy. Również częściej wybiera się wymianę.

Poprawny montaż ucha prostego kompletnego jest niezbędny do zapewnienia bezpiecznej i długotrwałej pracy siłownika. Poniżej przedstawiono szczegółowe kroki instalacji, które bazują na uniwersalnych zasadach obowiązujących w pneumatyce oraz specyficznych wymaganiach CNOMO.

1. Przygotowanie narzędzi i stanowiska

Klucze: Odpowiednie do śrub w siłowniku i do sworznia (np. M6, M8, M10).

Klucz dynamometryczny: Zapewni właściwe dokręcenie śrub / nakrętek.

Środki czystości: Odmanganianie, odtłuszczanie powierzchni styku, by uniknąć luzów spowodowanych zanieczyszczeniami.

2. Dopasowanie ucha do siłownika

Sprawdź wymiary: Upewnij się, że średnica otworu ucha (lub mocowanie) jest zgodna z korpusem siłownika lub innym łącznikiem. W standardzie CNOMO (D40, D50, D63 itd.) zwykle się to zgadza, ale warto potwierdzić.

Weryfikacja materiału: Jeśli aplikacja wymaga dużej siły i masz ucho aluminiowe, sprawdź, czy udźwignie obciążenie.

3. Montaż sworznia

Pozycjonowanie: Włóż sworzeń przez otwory w „uszach” i przez otwór w tłoczysku (lub w łączniku). Pamiętaj, by zachować równoległość.

Zabezpieczenie: Najczęściej stosuje się zawleczkę, pierścień segera lub nakrętkę kontrującą. Dokręcaj z wyczuciem, aby nie ściśleć nadmiernie łożyska (jeżeli występuje).

Swoboda ruchu: Upewnij się, że ucho może się swobodnie odchylać w zaprojektowanym zakresie.

4. Montaż ucha na konstrukcji (jeśli wymagane)

W niektórych przypadkach ucho proste może być też mocowane do statycznego elementu maszyny. W takim scenariuszu:

Wiercenie otworów w podstawie maszynowej, dopasowanych do rozstawu śrub w stopce ucha (jeżeli akurat ten typ ucha ma stopkę).

Wkręcenie śrub: Zastosuj moment zalecany w dokumentacji, np. 20–25 Nm dla śrub M6 (klasa 8.8).

Kontrola osiowości: Bardzo ważne w układach, gdzie precyzja jest krytyczna.

5. Podłączenie siłownika i test ruchu

Podłącz powietrze do siłownika. Początkowo utrzymuj niskie ciśnienie (np. 2–3 bar), by przetestować zakres ruchu.

Sprawdź, czy ucho nie obciera o konstrukcję, czy jest wystarczający luz na boki.

Wykonaj kilka pełnych cykli – obserwuj płynność ruchu, dźwięki, ewentualne wibracje.

6. Dokręcanie i blokowanie

Śruby i nakrętki: Po wstępnym teście dokręć je do finalnego momentu (np. 40–50 Nm dla M8 w klasie 8.8), przeprowadzając dokręcanie na krzyż, jeśli jest więcej niż dwie śruby.

Zabezpieczenia przed wibracjami: W intensywnych aplikacjach warto użyć kleju do gwintów (średnia siła – Loctite 243) lub podkładek sprężystych.

Zawleczki: Upewnij się, że zawleczka sworznia jest włożona i rozgięta, by nie wyskoczyła przy drganiach.

7. Osiowanie i konserwacja

Osiowanie: Jeżeli siłownik pracuje przy dużych prędkościach lub siłach, każdy stopień nieosiowości może skutkować nadmiernym tarciem. W razie potrzeby użyj łącznika kompensacyjnego po stronie tłoczyska.

Konserwacja:

Okresowe smarowanie sworznia w przypadku ucha ślizgowego.

Czyszczenie (szczególnie w spożywce), by uniknąć osadzania się resztek produktu.

8. Demontaż i wymiana

Odłącz zasilanie i spuść ciśnienie z siłownika.

Wyjmij zawleczkę i wysuń sworzeń.

Usuń śruby mocujące (o ile ucho jest też przykręcone do konstrukcji).

Ostrożnie wysuń siłownik wraz z uchem, starając się nie uszkodzić wewnętrznych powierzchni łożyska czy otworów.

9. Najczęstsze błędy

Nieodpowiedni dobór materiału: Użycie aluminium przy bardzo dużej sile – może prowadzić do odkształceń lub pęknięcia.

Przesadne dokręcenie: Może spowodować nacisk na łożysko i blokować ruch przegubowy, a w skrajnych przypadkach – zerwanie gwintu.

Brak osiowania: Skutkuje zużyciem tulei ślizgowej i uszczelnień siłownika.

Zaniechanie konserwacji: Brud i korozja w miejscu przegubu potrafią ograniczyć swobodny ruch ucha i doprowadzić do zatarć.

W tej sekcji zebrano odpowiedzi na najczęściej zadawane pytania dotyczące ucha prostego kompletnego od CPP PREMA, dedykowanego siłownikom CNOMO D32–D200. Omawiamy kwestie wyboru, montażu, eksploatacji i różnorodnych sytuacji praktycznych.

1. Czym różni się ucho proste kompletne od zwykłej końcówki przegubowej?

„Ucho proste kompletne” to gotowy element montowany do tłoczyska (bądź innego łącznika). Zapewnia przegub w jednej płaszczyźnie, natomiast końcówka przegubowa (np. z przegubem kulowym) pozwala na większą swobodę kątową w wielu kierunkach. Ucho proste jest rozwiązaniem prostszym i tańszym, jeśli nie ma potrzeby wielokierunkowej kompensacji kątowej.

2. Czy do ucha prostego dołączony jest sworzeń i łożysko?

W wersjach „kompletnych” tak – producent zwykle zapewnia sworzeń dopasowany rozmiarowo i ewentualne łożysko (jeżeli projekt przewiduje łożyskowanie). Natomiast w niektórych ofertach sworzeń można dokupić oddzielnie, co warto sprawdzić w katalogu.

3. Kiedy wybrać wersję żeliwną, a kiedy aluminiową?

Żeliwo poleca się do większych obciążeń (siłowniki D100–D200) lub w aplikacjach narażonych na uderzenia, drgania i wstrząsy.

Aluminium lepiej sprawdza się w mniejszych i średnich siłownikach (D40–D80), a także tam, gdzie priorytetem jest niska masa (robotyka, spożywka).

4. Jakiej klasy śruby użyć do mocowania ucha?

Najczęściej zaleca się klasę 8.8 lub wyższą (np. 10.9) w aplikacjach narażonych na wysokie drgania czy duże siły. Wszystko zależy od dokumentacji i momentu dokręcania podanego przez producenta.

5. Czy w środowisku korozyjnym (np. solnym) żeliwo jest dobrym wyborem?

Żeliwo wymaga powłok ochronnych (malowanie proszkowe, ewentualnie cynkowanie), aby nie rdzewiało. Aluminium naturalnie lepiej radzi sobie z wilgocią, ale w stężonej soli też może ulegać korozji. Najlepiej rozważyć nierdzewne warianty lub intensywną ochronę antykorozyjną.

6. Czy ucho proste umożliwia kompensację nieosiowości?

W minimalnym zakresie – może odchylać się w jednej płaszczyźnie. Jeśli wymagana jest kompensacja kątowa w kilku osiach, należy sięgnąć po przegub kulowy lub łącznik kompensacyjny. Ucho proste jest więc kompromisem między sztywnym a przegubowym łączem.

7. Jak często smarować otwór w uchu, gdy pracuje na sucho?

To zależy od intensywności ruchu i środowiska. W większości przemysłowych aplikacji wystarczy raz na kilka miesięcy. W warunkach dużego zapylenia lub wysokiej wilgotności trzeba robić to częściej. Można też użyć łożysk z wkładką PTFE niewymagających częstego smarowania.

8. Czy mogę stosować ucho proste kompletne w siłowniku pionowym (np. do podnoszenia ciężkich ładunków)?

Owszem, lecz upewnij się, że siła podnoszenia mieści się w zakresie wytrzymałości ucha. W pionie ważne jest, by nie występowały nadmierne siły boczne. W razie wątpliwości lepiej wybrać żeliwo lub wzmocnioną wersję aluminiową.

9. Czy w D160 i D200 możliwe są wersje aluminiowe?

Zależy od oferty producenta. Czasem przy D160 i D200 standardem jest żeliwo, bo aluminium musiałoby mieć spore wzmocnienia i mogłoby być mało opłacalne. W dużej części przypadków D200 występuje wyłącznie w żeliwie.

10. Czym zabezpieczyć sworzeń przed wypadnięciem?

Najpopularniejsze są zawleczki sprężynowe (tzw. zawleczki R) lub pierścienie segera na rowku sworznia. Niektórzy stosują nakrętki samokontrujące, choć to rzadziej spotykane w ucho prostych.

11. Jak uniknąć luzów po dłuższym czasie eksploatacji?

Regularna konserwacja (smarowanie) i kontrola dokręcenia. Jeśli łożysko lub otwór się wytrze, można rozważyć wymianę samego sworznia lub całego ucha, w zależności od konstrukcji. Pamiętaj, że intensywne drgania i obciążenia udarowe przyspieszają zużycie.

12. Czy mogę samodzielnie nawiercić dodatkowe otwory w uchu?

Lepiej tego unikać, ponieważ może to osłabić konstrukcję i spowodować pęknięcia pod obciążeniem. Każdy dodatkowy otwór powinien być skonsultowany z producentem lub inżynierem projektu.

13. Czy występują warianty obrotowe 360° w płaszczyźnie poziomej?

Ucho proste pozwala na ruch wokół osi sworznia (zwykle ~180° zależnie od geometrii). Jeśli potrzebujesz 360° obrotu, musisz użyć przegubu obrotowego innego typu (np. główka cięgna z gwintem).

14. Na co zwrócić uwagę w branży spożywczej?

Aluminium jest częstym wyborem – wystarczająco odporne na korozję, łatwe do czyszczenia. Jednak w kontakcie z silnymi detergentami można rozważyć anodowanie. Sprawdź też, czy sworzeń posiada odpowiednie zabezpieczenia higieniczne.

15. Czy jest różnica w kosztach między żeliwem a aluminium?

Zwykle tak. Aluminium może być droższe w produkcji (odlewanie ciśnieniowe) i odwrotnie – zależy to jednak od wielkości produkcji, dostępności surowca, kształtu. Różnica niekiedy się wyrównuje, bo żeliwo wymaga dodatkowego malowania proszkowego.

16. Czy mogę używać ucha prostego do siłowników innego standardu (np. ISO 6432)?

Teoretycznie tak, o ile wymiary otworów i szerokości pasują do tłoczyska. Praktycznie lepiej trzymać się akcesoriów dedykowanych danej normie, by uniknąć problemów z tolerancjami.

17. Co w sytuacji, gdy w mojej maszynie brakuje miejsca na sworzeń z zawleczką?

Można zastosować niskoprofilowe zabezpieczenia sworznia (np. pierścień sprężysty w rowku) lub zaprojektować krótszy sworzeń. Najważniejsze, by wciąż zachować pewne zabezpieczenie przed wysunięciem.

18. Jak wielkie są różnice w masie między wariantem żeliwnym a aluminiowym ucha D80?

Może to być nawet kilkaset gramów (np. ~0,8 kg żeliwo vs 0,45 kg aluminium, wartości orientacyjne). Przy szybkich cyklach czy manipulatorach to bywa znaczące.

19. Czy w wersji „kompletne” zawsze otrzymuję gotowe łożysko przegubowe?

Nie zawsze – określenie „kompletne” często oznacza, że jest korpus + sworzeń + elementy zabezpieczające. Wersja z łożyskiem kulowym może być osobną opcją (np. ucho z przegubem kulowym). Warto sprawdzić w specyfikacji.

20. Czy można wymieniać samo łożysko w uchu prostym (jeśli jest)?

Jeśli korpus ma rozbieralną konstrukcję (np. pierścień segera od środka), czasem da się wymienić wkład łożyskowy. W innych modelach odlew jest nierozbieralny – wtedy wymienia się cały element.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści