Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Widełki i ucha

Widełki i ucha

Ucha proste kompletne i widełki to kluczowe akcesoria w pneumatyce. Oba typy mocowań stosuje się w siłownikach pneumatycznych o standardzie CNOMO D32–D200. Firma CPP PREMA tworzy je zgodnie z rygorystycznymi normami jakości i dba o to, by spełniały wymagania w różnych sektorach przemysłu. Te rodzaje osprzętu wchodzą w skład kategorii: Siłowniki Pneumatyczne \ Akcesoria i mocowania do siłowników pneumatycznych \ Osprzęt do siłowników CNOMO D32–D200 \ Widełki i ucha. W tej rodzinie produktów można znaleźć między innymi:

Ucha proste kompletne (zwykle w wersjach żeliwnych lub aluminiowych).

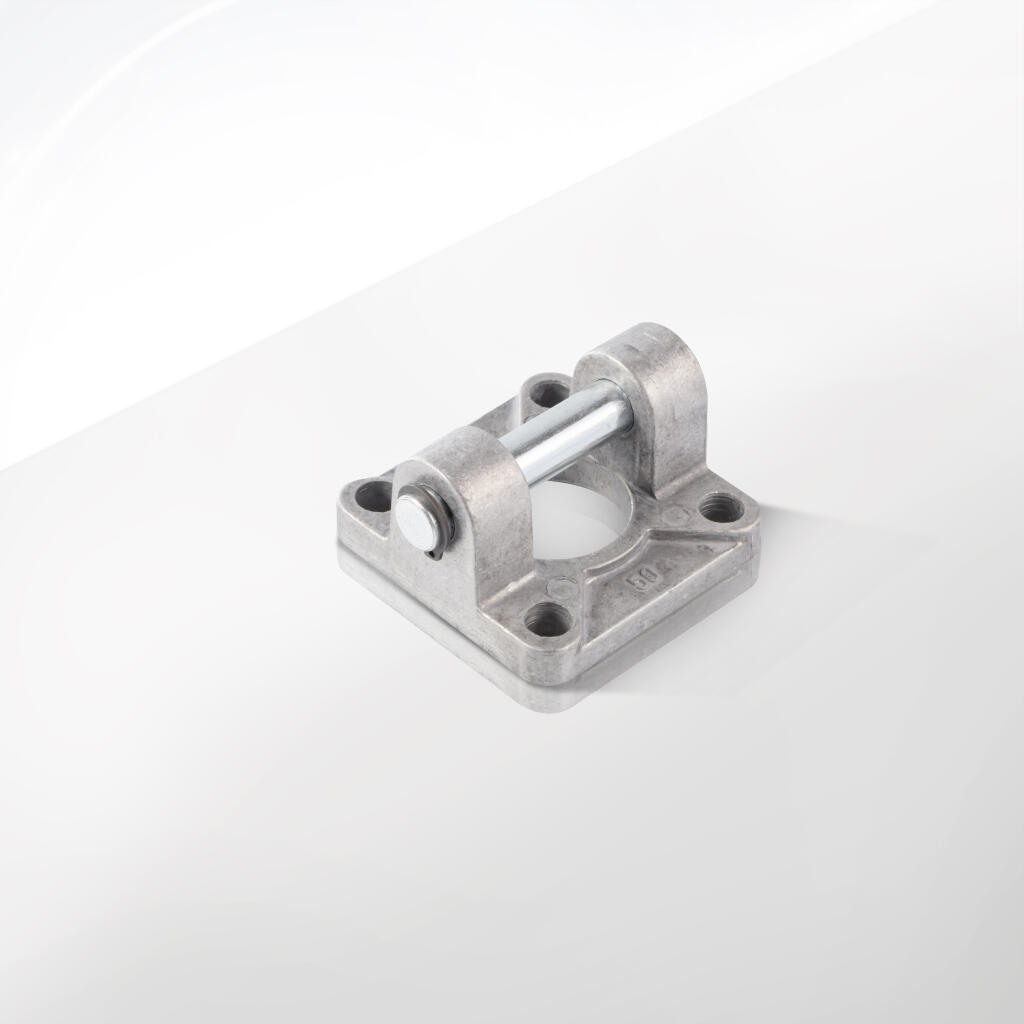

Widełki (także dostępne w różnych wariantach materiałowych, z dołączonym sworzniem).

Znaczenie w układach pneumatycznych

Siłowniki pneumatyczne wytwarzają ruch liniowy. Aby przenosić siłę i wykonywać pożądane czynności, potrzebują solidnego punktu zaczepienia. Ucha i widełki są takimi właśnie elementami. Pozwalają z jednej strony stabilnie przymocować tłoczysko siłownika, a z drugiej umożliwiają ruch przegubowy w jednej płaszczyźnie. Dzięki temu tłoczysko nie ulega nadmiernemu obciążeniu bocznemu, co przekłada się na dłuższą żywotność uszczelnień i lepszą kulturę pracy siłownika.

Różnice między uchami prostymi a widełkami

Ucho proste kompletne ma postać korpusu z otworem centralnym do montażu na siłowniku i przegubowym gniazdem (czasem łożyskiem, czasem otworem ślizgowym) do przykręcenia bądź włożenia sworznia. Ucho zapewnia ruch głównie wokół jednej osi.

Widełki składają się z korpusu z dwoma „uszkami” (szczękami) i sworzniem, który łączy się z główką tłoczyska lub innym elementem. Ruch zachodzi pomiędzy tymi „uszami” a włożonym sworzniem.

Oba warianty – ucha i widełki – służą do podobnych celów. Różnią się nieco budową i sposobem montażu, co daje projektantom większą elastyczność w wyborze optymalnego łączenia.

Warianty materiałowe: żeliwo i aluminium

CPP PREMA oferuje ucha oraz widełki w dwóch głównych wersjach materiałowych:

Żeliwo. Zapewnia wysoką wytrzymałość, dobrze radzi sobie z drganiami i dużymi siłami. Zwykle rekomendowane do siłowników D80–D200, gdzie obciążenia są niemałe.

Aluminium. Jest lżejsze, odporne na rdzewienie, często stosowane w siłownikach o mniejszej średnicy (np. D32–D63). Znakomicie sprawdza się w branżach, w których ważna jest niska masa (robotyka, spożywka).

Korzyści z zastosowania

Redukcja sił bocznych. Dzięki przegubowemu połączeniu, ucho bądź widełki przejmują niewielkie odchylenia montażowe. Siłownik nie jest wtedy narażony na duże momenty skrętne i boczne, co chroni tłoczysko i uszczelnienia.

Uniwersalność. Produkty pasują do wielu marek siłowników CNOMO, bo wymiary i rozstawy otworów są ustandaryzowane.

Łatwy serwis. W przypadku awarii czy konserwacji wystarczy odkręcić kilka śrub lub wyjąć sworzeń, by wymienić element bądź cały siłownik.

Szeroki zakres zastosowań. Można je spotkać w przemyśle spożywczym, motoryzacyjnym, chemicznym, farmaceutycznym, w automatyce ogólnej i wielu innych.

Dostępne rozmiary

W rodzinach „Ucha proste kompletne” i „Widełki” wyróżnia się modele dopasowane do:

D32

D40

D50

D63

D80

D100

D125

D160

D200

Każda wielkość siłownika ma swój dedykowany wymiar otworów, szerokości, wysokości korpusu i sworznia. Dzięki temu możliwe jest optymalne dopasowanie do obciążeń i wymaganego skoku.

Elementy w zestawie

Korpus (ucho lub widełki) wykonany z żeliwa albo aluminium.

Sworzeń (w przypadku widełek) lub łożysko (w niektórych wersjach ucha).

Elementy zabezpieczające (zawleczka, pierścień segera) – w wersjach „ze sworzniem”.

Dlaczego warto sięgnąć po rozwiązania CPP PREMA

Wieloletnia obecność na rynku. Firma ma doświadczenie w projektowaniu i produkcji osprzętu do pneumatyki.

Zgodność z normami. Elementy spełniają standardy CNOMO, co ułatwia montaż i integrację z siłownikami różnych producentów.

Wysoka jakość odlewów. Zarówno żeliwo, jak i aluminium są precyzyjnie wykonane, co przekłada się na trwałość i brak wad odlewniczych.

Kontrola tolerancji. Otwory i wymiary są sprawdzane, by zapewnić odpowiedni luz montażowy, a jednocześnie brak zbędnych luzów bocznych.

Przykładowe branże docelowe

Automotive (linie produkcyjne, spawalnie).

Spożywcza (pakowanie, dozowanie, sterowanie klapami).

Farmaceutyczna i chemiczna (reaktory, linie napełniające).

Robotyka (pick-and-place, manipulatory).

Przemysł drzewny (prasy, dociski, formatowanie).

Logistyka i transport (przenośniki, segregatory towarów).

Ucha proste kompletne oraz widełki to dwa typy akcesoriów, które umożliwiają przegubowe łączenie siłownika pneumatycznego z elementami roboczymi. Często używa się ich wymiennie, zależnie od wymaganego kształtu mocowania i preferencji konstrukcyjnych. W poniższej sekcji przedstawiamy szeroki wachlarz branż oraz aplikacji, w których te akcesoria są niezbędne. Każde z opisanych zastosowań pokazuje korzyści płynące z użycia standardu CNOMO i wysokiej jakości produktów CPP PREMA.

1. Przemysł spożywczy

Maszyny pakujące. Linie pakujące żywność cechuje wysoka automatyzacja i konieczność częstego mycia urządzeń. Ucha proste kompletne w wersji alu radzą sobie dobrze z wilgocią i środkami czyszczącymi. Widełki z aluminium pozwalają ograniczyć wagę i ułatwiają demontaż siłownika do regularnych sanitacji.

Systemy dozowania. Precyzyjne dozowniki płynnych lub sypkich składników (np. sosów, kremów) używają małych siłowników D32–D63. Ucho proste w tym rozmiarze stabilizuje tłoczysko, jednocześnie dopuszczając niewielki ruch kątowy, który kompensuje ewentualne błędy montażowe linii.

2. Motoryzacja

Linie spawalnicze. Siłowniki dociskowe w spawalniach podlegają działaniu wysokich temperatur, iskier i wibracji. W takiej sytuacji widełki żeliwne w D100 czy D125 zapewniają niezbędną wytrzymałość.

Linie montażowe silników. Ramię siłownika przesuwa detale, a ucho proste umożliwia lekkie odchylenie, by nie generować nadmiernego zużycia tłoczyska. W branży automotive kluczowa jest powtarzalność i bezpieczeństwo, co podnosi znaczenie jakości akcesoriów.

3. Przemysł farmaceutyczny i chemiczny

Reaktory laboratoryjne. Siłowniki niewielkiego rozmiaru (D32–D50) sterują zasuwami lub mieszadłami. Ucha z aluminium sprawdzają się przy umiarkowanych siłach i większej wilgotności.

Linie napełniające ampułki. Precyzja i mały rozmiar siłownika jest kluczowy. Ucho proste kompletne w wersji alu, z niewielkim sworzniem, nie obciąża układu i pozwala na regularne czyszczenie.

4. Robotyka i automatyka

Układy pick-and-place. Manipulatory przenoszą lekkie detale z dużą prędkością, więc masa osprzętu ma ogromne znaczenie. Widełki aluminiowe w D40–D63 redukują wagę i inercję, co pozwala osiągać większe prędkości cykli.

Maszyny montujące elektronikę. Często drobne siłowniki (np. D25, D32) odpowiadają za dociskanie płytek, zatrzasków czy klipsów. Ucho proste zapobiega przenoszeniu sił skrętnych na tłoczysko, co chroni siłownik i uszczelki.

5. Maszyny rolnicze

Zawory powietrzne. W niektórych modernizowanych maszynach rolniczych wprowadza się siłowniki pneumatyczne do sterowania klapami. Widełki żeliwne w D80 czy D100 poradzą sobie z wstrząsami i drganiami na polu.

Układy przesiewające. Niewielki siłownik steruje klapą dozującą ziarno do sortownika. Ucho proste w D40–D63 zapewnia efektywny docisk przy niewielkiej masie.

6. Przemysł drzewny

Prasy do klejenia. Zwykle duże siłowniki (D80, D100) dociskają płyty meblowe do stołu. Widełki żeliwne gwarantują odporność na nacisk i incydentalne uderzenia.

Maszyny formatyzujące. Czasem siłowniki służą do ustalania pozycji w trakcie cięcia. Przegub w uchu prostym daje pewien margines odchylenia, zapobiegając blokadzie siłownika w razie niewielkiej zmiany w układzie.

7. Przenośniki i linie produkcyjne

Układy segregujące. Pneumatyczne popychacze odsuwają produkty z głównej taśmy. Widełki lub ucho proste to szybki montaż i demontaż siłownika w razie potrzeby zmiany konfiguracji linii.

Logistyka wewnętrzna. Automaty do paletyzacji, sortowania paczek. Ruch siłownika bywa częsty, więc akcesoria muszą wytrzymać dziesiątki tysięcy cykli na dobę. Materiał (żeliwo / alu) dobiera się pod kątem zmęczenia i masy.

8. Projekty prototypowe i R&D

Budowa modeli i stanowisk testowych. Inżynierowie cenią elastyczność standardu CNOMO. Łatwo wymieniać siłownik D40 na D50, jeśli widełki i ucho proste mają pasujący rozstaw.

Laboratoria uczelniane. Studenci i badacze budują prototypy maszyn, używając standardowych akcesoriów. Dzięki temu nie muszą projektować od podstaw własnych mocowań.

9. Systemy bezpieczeństwa

Blokady bezpieczeństwa. Gdzie siłowniki uniemożliwiają otwarcie osłon w czasie pracy maszyny. Ucho proste lub widełki stają się elementem kluczowym w mechanizmie blokującym.

Zderzaki i dociski awaryjne. W sytuacjach alarmowych siłownik uruchamia się szybko, dociskając np. przycisk wyłącznika. Przegubowe łącze zapobiega złamaniu tłoczyska przy gwałtownym ruchu.

10. Korzyści z tak szerokiego stosowania

Standaryzacja: Jedne akcesoria do wielu siłowników i branż.

Minimalizowanie czasu przestojów: Łatwy montaż/demontaż.

Wzrost żywotności: Przegub chroni siłownik i jego uszczelnienia.

Uniwersalność: Możliwość łączenia z innymi akcesoriami (np. kompensatory, przeguby kulowe) w celu zbudowania bardziej złożonego systemu.

Ucha proste kompletne i widełki do siłowników CNOMO D32–D200 charakteryzują się specyficznymi parametrami technicznymi. Te parametry obejmują wymiary otworów, rozstaw osi, kształt i grubość korpusu, rodzaj sworznia oraz tolerancje wymiarowe. Dzięki zachowaniu standardów CNOMO, klienci mają pewność, że element będzie pasował do ich siłownika. Poniżej przedstawiamy listę najważniejszych danych.

1. Format i rozmiary

Obszar CNOMO: W praktyce oznacza siłowniki o średnicach tłoka 32 mm, 40 mm, 50 mm, 63 mm, 80 mm, 100 mm, 125 mm, 160 mm i 200 mm.

Otwory montażowe:

W uchach prostych kompletnych: najczęściej otwór centralny z ewentualną oprawką łożyska.

W widełkach: otwory boczne dla sworznia i ewentualne otwory gwintowane dla mocowania do tłoczyska lub do innego uchwytu.

Sworzeń: Wysokość i średnica zależą od wielkości siłownika. Dla D40 może to być np. Ø8 mm, a dla D160 – Ø14 lub większa.

2. Tolerancje i pasowania

Tolerancja otworów: Zazwyczaj H7/H9. Umożliwia to minimalny luz, ale bez zbyt dużych drgań.

Rozstaw uszu: W widełkach trzeba zachować precyzję, aby sworzeń wchodził lekko, a zarazem nie miał luzu.

Kolejność obróbki: Na koniec (po odlaniu) wykonuje się frezowanie i wiercenie z dużą dokładnością.

3. Warianty materiałowe

Żeliwo:

EN-GJL-250 (żeliwo szare) lub EN-GJS (żeliwo sferoidalne).

Malowanie proszkowe w standardzie.

Duża odporność na obciążenia i wibracje.

Aluminium:

Stopy odlewnicze, np. EN AC-46000.

Nie wymaga malowania (ale możliwe jest anodowanie).

Lżejsze, dopuszczalne obciążenia są jednak z reguły niższe niż w żeliwie.

4. Dopuszczalne obciążenia

Siły osiowe: Mogą sięgać od kilku kN do kilkudziesięciu kN. Zależy to od średnicy siłownika i ciśnienia (typowo 6–10 bar).

Cykle pracy: Przy intensywnych aplikacjach (kilkadziesiąt cykli na minutę) materiał i łożyska muszą radzić sobie ze zmęczeniem. Producent często testuje elementy na wielomilionowe cykle.

Margines bezpieczeństwa: Dobrą praktyką jest wybór akcesoriów z zapasem ok. 20–30% w stosunku do maksymalnej siły siłownika.

5. Kompatybilność z innymi elementami

Nakrętki tłoczyska: Używane, gdy ucho czy widełki wkręca się bezpośrednio w gwint tłoczyska.

Przeguby kulowe: Czasem łączy się je z widełkami lub uchami, aby dać większą swobodę kątową.

Łączniki kompensacyjne: Niwelują dodatkowe nieosiowości w układzie.

6. Masa i gabaryty

Wersje do D32 czy D40: Kilkadziesiąt gramów (aluminium) do kilkuset gramów (żeliwo).

Wersje do D160, D200: Nawet kilka kilogramów w żeliwie. Wpływa to na obciążenie konstrukcji i momenty bezwładności.

Różnice: Aluminium jest z reguły ok. 30–50% lżejsze od porównywalnego żeliwa.

7. Powłoki ochronne

Malowanie proszkowe (żeliwo). Standard w czarnym lub szarym kolorze.

Anodowanie (aluminium). Nie zawsze fabryczne, częściej w branży spożywczej lub farmaceutycznej.

Brak powłoki. Surowe aluminium bywa wystarczające w środowiskach suchych i przy normalnej wilgotności.

8. Montaż i demontaż

W dokumentacji CNOMO widać:

Kształt ucha czy widełek. Rysunki z wymiarami E, F, NF, MF, itp.

Pozycję sworznia. Zwykle jeden sworzeń łączy korpus siłownika z korpusem akcesorium.

Zabezpieczenia. Zawleczki, pierścienie sprężynowe, nakrętki samohamowne.

9. Współpraca z siłownikami

Niezależność producenta: Dzięki CNOMO, akcesoria CPP PREMA pasują do siłowników CNOMO innej marki.

Różne ciśnienia robocze: Dopuszcza się standardowo 6–10 bar, a w niektórych aplikacjach do 12 bar. Należy jednak sprawdzić, czy nie przekracza się limitów mechanicznych łączenia.

W produkcji akcesoriów do siłowników CNOMO (D32–D200), takich jak ucha proste kompletne czy widełki, dominują dwa główne tworzywa – żeliwo oraz aluminium. Wybór pomiędzy nimi ma kluczowy wpływ na wytrzymałość, masę, odporność na czynniki zewnętrzne i koszt końcowy. Poniżej przedstawiamy szczegółowy opis właściwości, wad i zalet każdego z materiałów oraz okoliczności, w których sprawdza się on najlepiej.

1. Żeliwo

Żeliwo stanowi tradycyjny materiał w branży maszynowej. Słynie z wysokiej wytrzymałości, dobrego tłumienia drgań i stosunkowo niskiej ceny przy produkcji masowej. W kontekście uch i widełek rozróżnia się dwa typy:

Żeliwo szare (EN-GJL):

Cechuje się grafitowymi płytkami w strukturze, co sprzyja tłumieniu wibracji.

Bywa podatne na kruche pęknięcia przy silnych uderzeniach, ale w normalnej pracy siłownika spisuje się dobrze.

Jest łatwe do odlewania w dużej skali produkcyjnej, dzięki czemu finalny koszt elementu jest umiarkowany.

Żeliwo sferoidalne (EN-GJS):

Ma grafit w formie sfer, co zwiększa odporność zmęczeniową i udarnościową.

Stosuje się je w większych uchach i widełkach (np. D125–D200), gdzie obciążenia są znaczne i gdzie liczy się długotrwała niezawodność.

Może być droższe w wytwarzaniu, ale zapewnia większe bezpieczeństwo przy skrajnych warunkach.

Zabezpieczenie: Żeliwo samo w sobie jest podatne na rdzewienie. Dlatego w standardzie używa się farb proszkowych. Tworzą one warstwę izolującą od wilgoci i powietrza. W zależności od koloru i grubości powłoki można uzyskać także walory estetyczne, co w wielu zakładach przemysłowych jest istotne (np. ujednolicone barwy linii produkcyjnej).

2. Aluminium

Stopy aluminium zyskują na popularności. Zawdzięczają to przede wszystkim lekkości i odporności na korozję. W automatyce, robotyce i spożywce – mała waga akcesoriów znacząco wpływa na wydajność i łatwość mycia urządzeń.

Odlewy ciśnieniowe (EN AC-46000 i podobne):

Metoda ciśnieniowa pozwala uzyskać precyzyjne kształty, co jest ważne przy skomplikowanych formach widełek czy uch.

Wewnątrz materiału mogą się zdarzyć pory odlewnicze, dlatego producenci zwracają dużą uwagę na kontrolę jakości.

Aluminium jest nieco miększe od żeliwa, więc trzeba dbać o smarowanie sworznia i nie przekraczać zalecanych sił.

Możliwość anodowania:

Anodowanie tworzy twardą warstwę tlenku na powierzchni, chroniąc przed ścieraniem i dalszą korozją.

Przydatne w aplikacjach spożywczych i farmaceutycznych, gdzie liczy się higiena i odporność na środki myjące.

Zabezpieczenie: Aluminium, choć naturalnie bardziej odporne na korozję niż żeliwo, czasem wymaga dodatkowej ochrony w środowiskach silnie chemicznych. Jednak w większości standardowych warunków (wilgotność, typowe detergenty) radzi sobie dobrze bez malowania.

3. Wpływ materiału na konstrukcję

Masa: Żeliwo jest gęstsze (ok. 7,1 g/cm³), aluminium (ok. 2,7 g/cm³). W rezultacie widełki aluminiowe ważą mniej więcej jedną trzecią masy porównywalnych widełek żeliwnych.

Sztywność i sprężystość: Żeliwo jest bardziej sztywne, co pomaga przy dużych obciążeniach. Aluminium ma mniejszy moduł Younga, co oznacza, że pod obciążeniem może się bardziej ugiąć, jeśli konstrukcja nie jest odpowiednio wzmocniona.

Odporność na uderzenia: Żeliwo szare bywa bardziej kruche, natomiast żeliwo sferoidalne lepiej radzi sobie z udarami. Aluminium może się odkształcać plastycznie, ale trudniej pęka krucho w normalnych warunkach.

4. Dobór w zależności od zastosowania

Duże siłowniki (D100–D200): Często wybiera się żeliwo sferoidalne. Wpływają na to wysokie siły i konieczność zapewnienia bezpieczeństwa.

Średnie siłowniki (D63–D80): Tu zależy od priorytetów. Gdy liczy się niska masa (roboty, spożywka) – aluminium. Gdy warunki są ciężkie (wibracje, uderzenia) – żeliwo.

Małe siłowniki (D32–D50): Aluminium jest częstym wyborem, bo siły są niewielkie, a masa w automatyce ma znaczenie.

5. Spawy czy odlewy?

Zarówno ucha proste kompletne, jak i widełki powstają głównie w procesie odlewania. Następnie są obrabiane skrawaniem, by uzyskać otwory montażowe, płaszczyzny przylegania. Sporadycznie (w prototypach lub naprawach) ktoś może spróbować dospawać element do blachy stalowej bądź innej formy, ale to ryzykowne (szczególnie z żeliwem).

6. Konserwacja materiałowa

Smarowanie sworznia: Chroni otwór w uchu/widełkach przed zużyciem.

Mycie i suszenie: W spożywce – częste mycie, w budowlance – usuwanie brudu, piasku, pyłu.

Okresowe malowanie: Jeśli powłoka proszkowa żeliwa ulegnie uszkodzeniu, warto naprawić ubytek, by nie dopuścić do rozwoju korozji.

7. Wytrzymałość zmęczeniowa

Aluminium może wykazywać gorsze parametry zmęczeniowe przy dużych, częstych cyklach. Dlatego w trudnych warunkach (kilkadziesiąt ruchów na minutę) w D80–D100 chętniej używa się żeliwa.

Żeliwo – szczególnie sferoidalne – zwykle lepiej znosi drgania i wstrząsy długoterminowo.

8. Ekologiczny aspekt

Oba materiały da się przetwarzać wtórnie. Żeliwo i aluminium chętnie poddaje się recyklingowi. Dłuższa żywotność akcesoriów to mniejsza ilość odpadów przemysłowych, co przekłada się na lepszy bilans ekologiczny.

9. Nowe trendy

Niektórzy producenci badają stopy aluminium-magnezu o podwyższonej wytrzymałości, kompozyty polimerowe wzmacniane włóknem szklanym czy węglowym. Jednak w standardowym segmencie CNOMO (D32–D200) wciąż dominują klasyczne odlewy żeliwne i aluminiowe.

Poprawne zamocowanie uch (prosty kompletnych) bądź widełek z siłownikiem CNOMO jest kluczowe dla żywotności napędu, bezpieczeństwa obsługi i stabilności ruchu. Choć procedura bywa podobna dla obu typów akcesoriów, warto poznać szczegółowe kroki i zalecenia producenta. Poniżej przedstawiamy kompleksową instrukcję montażu, która uwzględnia różne warianty i zwraca uwagę na istotne szczegóły.

1. Przygotowanie

Narzędzia: Potrzebujesz klucza płaskiego/nasadowego (dopasowanego do śrub i nakrętek), klucza dynamometrycznego, ewentualnie szczypiec do segera lub zawleczek.

Czystość: Oczyść obszar montażu, usuń wióry, kurz, smar. Zanieczyszczenia mogą powodować niewłaściwe spasowanie.

Dokumentacja: Sprawdź wymiary w katalogu CPP PREMA, porównaj z danymi siłownika (średnica tłoczyska, gwint, maks. siła).

2. Montaż ucha prostego kompletnego

Sprawdź, czy otwór ucha pasuje do korpusu siłownika bądź do łącznika na tłoczysku. Bywa, że ucho trzeba wkręcić na gwint tłoczyska lub przykręcić do kołnierza.

Jeśli ucho ma łożysko (kulowe lub ślizgowe): Upewnij się, że jest czyste i nałożono cienką warstwę smaru ochronnego.

Wyosiuj ucho tak, by oś przegubu pokrywała się z zamierzonym ruchem. Dokręć nakrętkę kontrującą (jeśli występuje). Sprawdź, czy nie ma luzów bocznych większych niż dopuszczalne.

Podłącz tłoczysko. Jeśli ucho montuje się od strony tłoczyska, wsuń sworzeń (o ile jest to część składowa konstrukcji) i zabezpiecz go zawleczką.

3. Montaż widełek

Rozstaw uszu: Upewnij się, że szerokość wewnętrzna widełek odpowiada grubości główki tłoczyska lub łącznika.

Wkręcenie lub nałożenie widełek na siłownik. Jeśli widełki mają gwint, wkręć je na tłoczysko, a następnie użyj nakrętki kontrującej.

Przełóż sworzeń przez otwory widełek i otwór w tłoczysku (lub w innym elemencie). Załóż zawleczkę bądź pierścień segera, aby zapobiec wysunięciu sworznia w trakcie pracy.

Ruch próbny: Spróbuj poruszać siłownikiem ręcznie, sprawdzając, czy widełki przesuwają się płynnie i czy nie występują kolizje.

4. Sprawdzenie osiowości i swobody ruchu

Podłącz ciśnienie do siłownika, jednak zacznij od niskiej wartości (np. 2–3 bar).

Wykonaj kilka cykli wysunięcia i wsunięcia tłoczyska. Obserwuj, czy widełki bądź ucho nie blokują się w żadnej fazie ruchu.

Sprawdź kąt odchylenia. Jeżeli mechanizm wymaga pewnej swobody kątowej, przekonaj się, że elementy nie stykają się przy skrajnych pozycjach.

5. Dokręcenie i zabezpieczenie

Moment dokręcania: Użyj klucza dynamometrycznego i postępuj zgodnie z wytycznymi (np. 20–40 Nm dla M8, zależnie od klasy śruby). Zbyt mocne dokręcenie w aluminium grozi zerwaniem gwintu bądź pęknięciem korpusu.

Zawleczki i pierścienie: Pamiętaj, by należycie rozgiąć zawleczkę lub osadzić pierścień segera w rowku.

Podkładki sprężyste: Warto użyć przy śrubach, zwłaszcza w miejscach narażonych na wibracje.

6. Montaż w trudnych warunkach

Środowisko korozyjne: Jeśli to instalacja w obszarze z mgłą solną lub chemikaliami, rozważ użycie widełek/ucha z aluminium bądź żeliwnego z grubszą powłoką antykorozyjną.

Temperatura wysoka: W gorących warunkach (np. >80°C) koniecznie upewnij się, że powłoka lakiernicza oraz ewentualne łożyska wytrzymają.

Aplikacje intensywnie wibracyjne: Zaleca się dodatkowe środki zabezpieczające gwinty, np. klej do gwintów średniej mocy.

7. Konserwacja

Regularne kontrole: Co pewien czas sprawdzaj, czy sworzeń nie poluzował się i czy zawleczka jest na swoim miejscu.

Smarowanie: Zwłaszcza w miejscach, gdzie dochodzi do tarcia metal-metal, niewielka ilość smaru lub oleju znacznie przedłuża żywotność.

Czyszczenie: W branżach spożywczych – usuwaj resztki produktowe, w przemyśle ciężkim – pył i wióry. Unikniesz zacierania i korozji.

8. Demontaż

Odłącz powietrze i upewnij się, że tłoczysko nie jest pod ciśnieniem.

Wyjmij zabezpieczenia (zawleczki/segery) i wysuń sworzeń.

Wykręć widełki czy ucho z tłoczyska (o ile jest wkręcone). Oceniaj stan gwintu, korpusu i powłoki.

9. Najczęstsze błędy

Nieprawidłowy dobór rozmiaru: Np. widełki do D50 zamiast D63, co generuje luz lub uniemożliwia montaż.

Brak zabezpieczenia sworznia: Prowadzi do wysunięcia w trakcie pracy, grożąc uszkodzeniem siłownika lub wypadkiem.

Przesadne dokręcanie: Szczególnie w aluminium, może spowodować pęknięcia.

Zaniechanie osiowania: Nadmierne siły boczne przyspieszają zużycie i mogą uszkodzić tłoczysko.

Pytanie 1: Czy mogę stosować te same widełki do siłowników D40 i D50?

Często nie, gdyż różne średnice siłowników zwykle pociągają za sobą różne wymiary gwintu i rozstawu otworów. Widełki dedykowane do D40 mogą nie pasować do D50, bo parametry CNOMO ściśle określają szerokość korpusu, średnicę otworów i inne detale.

Pytanie 2: Czy ucha proste kompletne nadają się do dużych obciążeń w D200?

Tak, jeśli producent przewidział taką opcję. Ucha proste w żeliwie sferoidalnym dla D200 potrafią przenosić kilkadziesiąt kN siły. Należy jednak sprawdzić katalog i upewnić się, że akcesorium ma odpowiednie parametry.

Pytanie 3: Co wybrać do spożywki – żeliwo czy aluminium?

Aluminium bywa preferowane ze względu na lekką masę i odporność na rdzę. Jednak żeliwo malowane proszkowo też się sprawdza, zwłaszcza w przypadku większych siłowników. Decyzja zależy od intensywności obciążenia i wymagań higienicznych.

Pytanie 4: Jak zamocować ucho/ widełki na siłowniku?

Zwykle albo wkręcasz akcesorium w gwint tłoczyska i kontrujesz nakrętką, albo wprowadzasz sworzeń przez otwór w główce tłoczyska. Wersja zależy od typu siłownika i budowy elementu.

Pytanie 5: Czy widełki i ucha można stosować w jednym siłowniku jednocześnie?

Bywa, że od strony tłoczyska montuje się widełki, a od tyłu siłownika – np. ucho proste (jako mocowanie do konstrukcji). To zależy od projektu. Rzadko jednak jedną stronę siłownika łączy się i z widełkami, i z uchem równocześnie – to byłoby bezcelowe.

Pytanie 6: Czy w wysokiej temperaturze (np. 150°C) aluminium się nie odkształci?

Aluminium traci część swoich właściwości mechanicznych przy temp. powyżej 100–120°C. W 150°C może nastąpić zmniejszona wytrzymałość. Jeśli warunki pracy siłownika są ekstremalne, lepszym wyborem jest żeliwo.

Pytanie 7: Jak zapewnić, że sworzeń nie obróci się i nie uszkodzi otworów?

Niektóre sworznie mają specjalne płaskie powierzchnie, w których mocuje się śruby dociskowe lub rowek do pierścienia uniemożliwiającego rotację. Można też stosować minimalne nakładki z tworzywa, amortyzujące ruch. Producent w katalogach ma czasem wzmianki o sworzniach „zabezpieczonych przed obrotem”.

Pytanie 8: W mojej aplikacji występują duże drgania. Czy widełki z aluminium się nie poluzują?

Drgania mogą prowadzić do mikroruchów i poluzowań. Zalecamy używać podkładek sprężystych, klejów do gwintów i systematycznie kontrolować połączenia. Jeśli obciążenia są duże, warto rozważyć żeliwo lub mocowania o większym przekroju.

Pytanie 9: Czy można wybrać inny kolor malowania proszkowego w żeliwie?

Najczęściej standardem jest czarny lub szary. Jeśli klient ma specyficzne życzenia (np. kolor korporacyjny), producenci mogą to wykonać przy większym zamówieniu, ale bywa to opcja niestandardowa i wiąże się z dodatkowymi kosztami.

Pytanie 10: Czy ucho proste kompletne zawsze zawiera łożysko kulowe?

Niekoniecznie. „Ucho proste kompletne” może oznaczać, że ma wbudowany sworzeń lub łożysko ślizgowe. Modele z przegubem kulowym to osobna podkategoria (np. „ucho proste z przegubem kulowym”). Uważnie czytaj nazwy i opisy w katalogu.

Pytanie 11: Jak smarować ucha i widełki?

Wystarczy drobna ilość smaru stałego lub oleju na styku sworznia z otworem. Nie należy przesadzać, by nie przyciągać kurzu. W warunkach zapylonych lepszy jest smar suchy (np. grafitowy lub PTFE) niż obfity olej.

Pytanie 12: Czy można stosować te akcesoria w siłownikach ISO 15552?

Często tak, bo wymiary CNOMO są zbliżone do ISO 15552. Zaleca się jednak dokładną weryfikację, bo minimalne różnice w rozstawach otworów lub średnicach gwintów mogą powodować problemy.

Pytanie 13: Czy widełki można spawać w razie pęknięcia?

Spawanie żeliwa bywa trudne (wymaga specjalnych elektrod i procesu). W aluminium odlewy ciśnieniowe też niełatwo spawać bez ryzyka wad. Zazwyczaj taniej i bezpieczniej wymienić pęknięty element.

Pytanie 14: Jak duży luz jest akceptowalny w ruchu przegubowym?

Producent zwykle zapewnia tolerancje otworu i sworznia. Luz rzędu setnych części milimetra jest normalny i pozwala na swobodny obrót bez zacięć. Luz powyżej 0,5 mm może wskazywać zużycie lub niewłaściwe wymiary.

Pytanie 15: Czy w szeroko rozumianej automatyce mogę łączyć widełki z łącznikiem kompensacyjnym?

Tak, to dość typowe rozwiązanie, gdy spodziewasz się nieosiowości. Widełki umożliwiają ruch w jednej płaszczyźnie, a łącznik kompensacyjny niweluje błędy w innej osi lub w kącie nachylenia.

Pytanie 16: Czym skutkuje użycie akcesoriów o zbyt niskiej klasie twardości sworznia?

Sworzeń może się szybko wycierać, zmieniać średnicę w punktach styku. W efekcie pojawia się nadmierny luz i hałas, rośnie ryzyko pęknięcia lub wypadnięcia sworznia.

Pytanie 17: Jak długi jest czas eksploatacji widełek i uch?

Przy normalnym użytkowaniu i prawidłowej konserwacji, sięga on paru lat (w aplikacjach o umiarkowanej intensywności). W warunkach dużych wibracji i wysokiej częstotliwości może być krótszy, choć wciąż zazwyczaj sięga kilkuset tysięcy, a nawet miliona cykli.

Pytanie 18: Czy można kupić same szeroko rozumiane korpusy bez sworznia?

Tak, u większości dostawców istnieją dwie wersje: zestaw „ze sworzniem” i wersja bez. Może się to różnić numerem katalogowym.

Pytanie 19: Czy da się odróżnić łatwo żeliwo od aluminium?

Tak, można sprawdzić masę – przy podobnych gabarytach żeliwo jest znacznie cięższe. Aluminium jest też bardziej „srebrzyste” w miejscu niepomalowanym. Dodatkowo oznaczenie w katalogu zawiera zwykle sufiks .A lub dopisek „stop aluminium”.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści