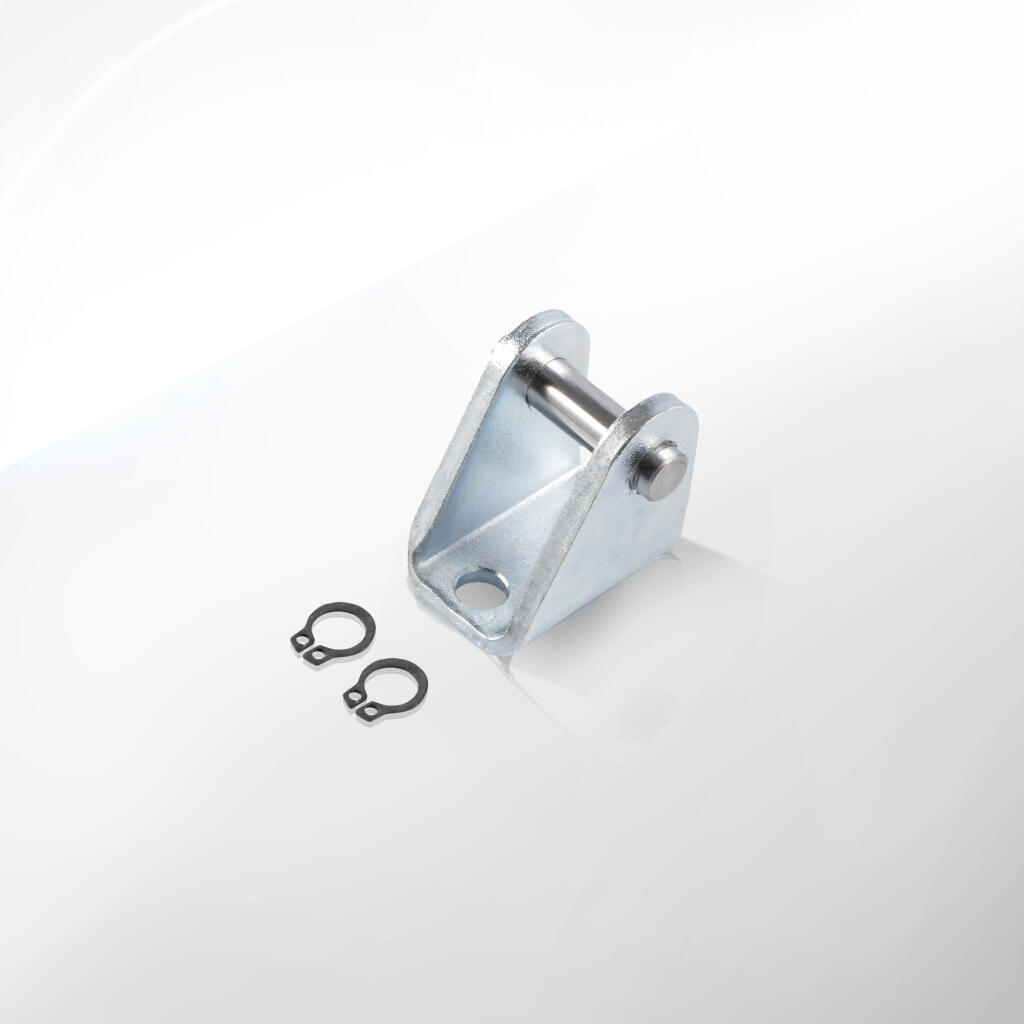

Ucha ze sworzniem

10.007C.01.01

Ucho ze sworzniem do siłownika pneumatycznego D20/25 ISO6432 Stal NR

18,50 zł netto

22,76 zł brutto

10.007C.01.

Ucho ze sworzniem do siłownika pneumatycznego D20/25 ISO6432

34,90 zł netto

42,93 zł brutto

10.007A.01.01

Ucho ze sworzniem do siłownika pneumatycznego D12/16 ISO6432 Stal NR

18,50 zł netto

22,76 zł brutto

10.007A.01.

Ucho ze sworzniem do siłownika pneumatycznego D12/16 ISO6432

40,60 zł netto

49,94 zł brutto

Firma CPP PREMA specjalizuje się w projektowaniu i produkcji siłowników pneumatycznych oraz szerokiego asortymentu akcesoriów i elementów mocujących. Jedną z istotnych grup produktowych są ucha ze sworzniem, dedykowane do siłowników pneumatycznych serii MINI. W szczególności firma oferuje rozwiązania przystosowane do siłowników o średnicach D12/16 oraz D20/25, zgodnych z normą ISO6432. Ucho ze sworzniem stanowi kluczowy element mocujący, który zapewnia stabilne połączenie siłownika z resztą konstrukcji w maszynie lub układzie automatyki.

Celem zaprojektowania uch ze sworzniem było stworzenie solidnych i wygodnych w montażu elementów, które sprawdzą się w różnorodnych warunkach przemysłowych. W praktyce oznacza to, że każde ucho musi wytrzymać obciążenia typowe dla siłowników MINI, a także radzić sobie z dynamicznymi siłami, jakie występują podczas szybkich ruchów tłoka. Firma CPP PREMA podkreśla, że ich produkty przechodzą liczne testy laboratoryjne, w tym sprawdziany wytrzymałości statycznej i dynamicznej, zanim trafią na rynek. Dzięki temu użytkownicy otrzymują pewność, że ucho ze sworzniem zapewni pewne mocowanie przez długi czas.

W ofercie znajdziemy cztery warianty:

1. Ucho ze sworzniem do siłownika pneumatycznego D12/16 ISO6432

2. Ucho ze sworzniem do siłownika pneumatycznego D12/16 ISO6432 Stal NR

3. Ucho ze sworzniem do siłownika pneumatycznego D20/25 ISO6432

4. Ucho ze sworzniem do siłownika pneumatycznego D20/25 ISO6432 Stal NR

Najważniejszą różnicą między poszczególnymi wariantami jest rozmiar oraz rodzaj zastosowanego materiału. Wersje przeznaczone do D12/16 różnią się od tych dla D20/25 głównie wymiarami, dopasowanymi do siłowników o większej średnicy. Dodatkowo modele oznaczone jako „Stal NR” (czyli wykonanie w stali niestopowej lub węglowej) odpowiadają na zapotrzebowanie użytkowników, którzy potrzebują wersji o podwyższonej wytrzymałości lub lepiej dostosowanej do określonego środowiska pracy.

Ucho ze sworzniem jest często wykorzystywane w układach, w których istotne jest uzyskanie oscylacyjnego połączenia siłownika. Dzięki temu tłoczysko może wykonywać ruch w wyznaczonej płaszczyźnie lub pod pewnym kątem, bez ryzyka wyłamywania gwintu czy deformacji siłownika. Sam sworzeń pełni funkcję osi obrotu, łącząc ucho z innym elementem konstrukcji, takim jak widełki, płytka montażowa lub przegub kulowy. W wielu aplikacjach konieczna jest także szybka wymiana lub regulacja położenia siłownika, co staje się łatwiejsze dzięki możliwości wysunięcia sworznia.

Firma CPP PREMA kładzie duży nacisk na kompatybilność z normami ISO. Oznacza to, że ucha zaprojektowane do D12/16 spełniają parametry montażowe zgodne z ISO6432, podobnie jak warianty dla D20/25. Umożliwia to stosowanie produktów w standardowych siłownikach MINI różnych producentów, nie tylko z asortymentu CPP PREMA. Dzięki temu klienci mogą zaoszczędzić czas i pieniądze, łatwo i szybko dopasowując ucho do posiadanego siłownika.

Podczas projektowania uch ze sworzniem zwrócono szczególną uwagę na detale konstrukcyjne. Zostały one tak opracowane, aby zapewnić wysoką stabilność i bezpieczeństwo użytkowania. Przykładowo, wymiary otworów, grubość ścianek czy kształt przetłoczeń mają kluczowe znaczenie dla rozkładu naprężeń i przeciwdziałania zjawisku zmęczenia materiału. Dodatkowo firma stosuje nowoczesne metody obróbki (m.in. frezowanie CNC, tłoczenie precyzyjne), dzięki czemu produkt jest wykonany z dużą dokładnością, pozwalającą na uzyskanie niskiego luzu między sworzniem a uchem.

Kolejnym wyróżnikiem tych uch jest możliwość wykonania kwasoodpornego. Producent oferuje taki wariant na życzenie, co szczególnie ważne w branży spożywczej, chemicznej, farmaceutycznej czy w aplikacjach narażonych na wysoką wilgotność lub agresywne środki czyszczące. W tym przypadku stosuje się stal nierdzewną lub kwasoodporną, a czasem dodatkowe powłoki ochronne, co wydłuża żywotność i podnosi odporność na korozję.

W obszarze logistyki i zarządzania łańcuchem dostaw ucha ze sworzniem firmy CPP PREMA są dostarczane z przejrzystą dokumentacją. Każdy produkt otrzymuje numer zamówieniowy, który jednoznacznie identyfikuje jego parametry, takie jak rozmiar, rodzaj stali, wariant wykończenia i tym podobne. Dzięki temu proces zamawiania staje się prosty i przejrzysty, co doceniają klienci działający w dużych zakładach produkcyjnych, gdzie wymagane jest utrzymywanie porządku i szybkości w składaniu zamówień na części zamienne.

Wsparcie techniczne to kolejna mocna strona oferty. Specjaliści z CPP PREMA udzielają pomocy w doborze odpowiedniego uchwytu do specyfiki pracy siłownika. Udzielają informacji o dopuszczalnych obciążeniach, momentach montażowych oraz warunkach eksploatacji w środowiskach o zróżnicowanej temperaturze czy wilgotności. Tego rodzaju partnerstwo z klientami skutkuje redukcją ryzyka niewłaściwego doboru produktu, a tym samym unikania awarii i wydłużenia cyklu życia maszyn.

Ucha ze sworzniem są kluczowymi akcesoriami w szerokim spektrum zastosowań przemysłowych. Dzięki nim siłownik pneumatyczny może zostać bezpiecznie i stabilnie zamocowany w maszynie, zapewniając jednocześnie możliwość wychyłu lub obrotu wokół sworznia. W tej sekcji przyjrzymy się, w jakich branżach i aplikacjach produkty te znajdują najbardziej efektywne wykorzystanie.

1. Branża spożywcza

W zakładach produkujących żywność, niezawodność i higiena są niezwykle ważne. Siłowniki pneumatyczne, montowane z użyciem uch ze sworzniem, biorą udział w procesach pakowania, sortowania czy dozowania. Pracują w warunkach nierzadko podwyższonej wilgotności i przy użyciu silnych środków czyszczących. Ucha w wersji wykonanej ze stali nierdzewnej lub kwasoodpornej sprawdzają się znakomicie, ponieważ są odporne na korozję i łatwo je utrzymać w czystości. Dzięki temu linie produkcyjne działają bez przerw, a wymogi sanitarne zostają spełnione.

2. Przemysł chemiczny i farmaceutyczny

Podobnie jak w branży spożywczej, również w sektorze chemicznym i farmaceutycznym dominują wysokie standardy czystości oraz odporność na kontakt z substancjami agresywnymi. Wiele procesów wymaga precyzyjnego dozowania płynów, co odbywa się za pośrednictwem siłowników pneumatycznych. Ucha ze sworzniem, szczególnie w wykonaniu kwasoodpornym, pozwalają na bezpieczne mocowanie w instalacjach, gdzie występują kwasy, zasady czy rozpuszczalniki organiczne. Możliwość ruchu obrotowego okazuje się nieoceniona, gdy przestrzeń montażowa jest ograniczona lub gdy siłownik wymaga kompensacji niewielkich odchyłek w różnych osiach.

3. Branża motoryzacyjna

W branży motoryzacyjnej dominują procesy zautomatyzowane, w których siłowniki MINI bywają wykorzystywane do szybkich i powtarzalnych operacji montażu podzespołów, lakierowania, zgrzewania czy logistycznego transportowania komponentów. Ucha ze sworzniem pozwalają na kompensację niewspółosiowości, co jest kluczowe przy montażu elementów karoserii o złożonych kształtach. Wysoka odporność na wibracje i obciążenia dynamiczne sprawia, że produkty CPP PREMA zachowują sprawność nawet przy intensywnym cyklu pracy, charakterystycznym dla linii produkcyjnych w motoryzacji.

4. Automatyka ogólna i robotyka

Siłowniki pneumatyczne serii MINI są często stosowane w modułach automatyki, liniach montażowych, systemach chwytakowych czy manipulatorach. Ucha ze sworzniem nadają się idealnie do tworzenia przegubów, gdzie ruch siłownika musi być częściowo obrotowy bądź kątowy. Dotyczy to zwłaszcza robotów i manipulatorów, gdzie kluczowa jest elastyczność ruchu. Dzięki tym akcesoriom projektanci mają pewność, że siłownik zostanie prawidłowo zamontowany, a jednocześnie nie dojdzie do zjawiska niewłaściwego zginania czy skręcania tłoczyska, co mogłoby skutkować szybszym zużyciem uszczelnień.

5. Branża spożywcza w niskich temperaturach

Często w procesach chłodniczych czy mroźniach stosuje się siłowniki MINI do przesuwania klap, otwierania drzwi komór mroźniczych lub do automatycznego sortowania produktów w chłodnych warunkach. Ucha ze sworzniem w wykonaniu stalowym, ewentualnie z powłokami antykorozyjnymi, zapewniają pewne mocowanie siłownika nawet w warunkach temperatur poniżej zera. Brak sztywnego mocowania zapobiega pęknięciom lub odkształceniom wynikającym z różnic rozszerzalności cieplnej poszczególnych elementów.

6. Logistyka i transport wewnętrzny

Firmy logistyczne i magazyny stosują układy pneumatyczne do obsługi przenośników, podnośników czy sortowników paczek. Praca przebiega często w trybie ciągłym, a siłowniki mogą wykonywać tysiące cykli dziennie. Ucho ze sworzniem umożliwia szybki demontaż w razie awarii lub potrzeby konserwacji, co minimalizuje przestoje. Ponadto pozwala na kompensację niewielkich odchyleń położenia, co jest nieuniknione w dynamicznych systemach transportu.

7. Maszyny rolnicze i ogrodnicze

Niektóre urządzenia rolnicze wykorzystują siłowniki MINI do sterowania klapami, wywrotami czy mechanizmami dozowania. Ucha ze sworzniem przydają się tam, gdzie maszyna pracuje w kontakcie z wilgocią, błotem czy chemikaliami używanymi w uprawach. Wersje Stal NR o wzmocnionej konstrukcji mogą być niezwykle przydatne przy intensywnym użytkowaniu w polu, gdzie wibracje i niestabilne podłoże są codziennością.

8. Maszyny budowlane

Choć duże maszyny budowlane częściej wykorzystują siłowniki o większych średnicach, istnieją też mniejsze aplikacje, w których siłowniki MINI z powodzeniem odgrywają istotną rolę (np. w sterowaniu małymi klapami czy dociskami). Ucho ze sworzniem do D20/25 w stali niestopowej może okazać się trafnym wyborem, gdy wymagana jest wyższa wytrzymałość mechaniczna oraz odporność na uderzenia czy zarysowania.

9. Branża laboratoryjna i prototypowa

Siłowniki MINI pojawiają się w laboratoriach badawczych i ośrodkach prototypowania, gdzie testuje się różne rozwiązania mechatroniczne. Ucho ze sworzniem jest wygodne, ponieważ umożliwia szybkie połączenie siłownika z modułem testowym, a zarazem pozwala na regulację kątową. Dzięki temu osoby przeprowadzające eksperymenty mogą w łatwy sposób zmieniać konfiguracje i optymalizować projekt.

10. Edukacja i projekty studenckie

W uczelniach technicznych, na wydziałach mechaniki czy automatyki, studenci często korzystają z siłowników MINI, budując prototypowe maszyny, mechatroniczne układy sterowania czy roboty mobilne. Ucha ze sworzniem to świetne rozwiązanie, pozwalające na szybkie tworzenie przegubów i uniknięcie problemów z niewspółosiowością. Stosując standardowe rozwiązania, studenci uczą się praktycznych aspektów budowy maszyn, co rozwija ich kompetencje inżynierskie.

Wiedza na temat danych technicznych uch ze sworzniem do siłowników pneumatycznych MINI jest niezbędna, aby dokonać prawidłowego doboru i zrozumieć ograniczenia oraz możliwości tych produktów. Poniżej przedstawiamy kluczowe parametry, na które warto zwrócić uwagę przy planowaniu instalacji.

1. Rozmiar i kompatybilność

1. Ucho ze sworzniem do D12/16 (ISO6432): zaprojektowane tak, aby pasowało do siłowników o średnicy 12 mm lub 16 mm, co oznacza zgodność z najpopularniejszymi tłoczyskami w tym zakresie.

2. Ucho ze sworzniem do D20/25 (ISO6432): dostosowane do większych średnic (20 i 25 mm).

Każdy wariant ma określone wymiary otworów, rozstaw śrub i szerokość miejsca na sworzeń, które odpowiadają standardom ISO6432. Dzięki temu siłowniki różnych marek, zgodne z ISO, powinny współpracować z uchem bez konieczności modyfikacji.

2. Średnica sworznia i długość

Sworzeń pełni funkcję osi obrotu. W zależności od modelu, jego średnica może wahać się w granicach kilku milimetrów (np. 6–10 mm), co zapewnia odpowiednią sztywność i odporność na ścinanie. Długość sworznia powinna być tak dobrana, aby pozwolić na swobodne osadzenie w uchu i uniknięcie kontaktu z korpusem siłownika czy innymi elementami maszyn. Typowe wartości można znaleźć w tabelach producenta.

3. Tolerancje i klasy pasowań

Producent, taki jak CPP PREMA, dba o dokładność wykonania elementów. W praktyce oznacza to zachowanie niewielkiego luzu między sworzniem a otworem w uchu, co umożliwia płynny ruch obrotowy bez zbędnego „bicia”. Tolerancje zwykle oscylują w okolicach klas h7 lub H8 dla otworów i d8 lub e8 dla sworzni (w zależności od przeznaczenia). Ostateczne wartości bywają podawane w dokumentacjach technicznych.

4. Kształt ucha i sposób mocowania

Ucha do siłowników MINI często występują w wersji „widłowej” (z dwoma ramionami, pomiędzy którymi przechodzi trzpień tłoczyska) lub w wersji „pełnej” (z jednym otworem). Konstrukcja musi zapewniać wystarczającą wytrzymałość przy zachowaniu niewielkich gabarytów. Zazwyczaj stosuje się też dodatkowe otwory montażowe w podstawie ucha, aby przymocować je do korpusu maszyny za pomocą śrub. Należy sprawdzić rozstaw i średnice tych otworów przed zakupem, aby pewnie wpasować się w projekt urządzenia.

5. Zakres obciążeń i ciśnienia roboczego

Z uwagi na to, że siłowniki pneumatyczne MINI pracują zwykle z ciśnieniem do maks. 10 bar, a ich siła jest proporcjonalna do powierzchni tłoka, ucha ze sworzniem muszą wytrzymać obciążenia rzędu kilkudziesięciu, a czasem kilkuset niutonów (w zależności od średnicy tłoka). Producent zwykle deklaruje dopuszczalne wartości sił statycznych i dynamicznych. Warto pamiętać, że w aplikacjach dynamicznych (np. szybkie ruchy, częste zmiany kierunku) rzeczywiste obciążenia mogą być wyższe z powodu przyspieszeń i bezwładności.

6. Kąt wychylenia

Najprostsze ucha i sworznie umożliwiają tylko jeden stopień swobody – obrót wokół osi sworznia. Jeżeli w aplikacji jest potrzebny większy zakres ruchów (np. obroty w kilku płaszczyznach), należy rozważyć zastosowanie dodatkowych przegubów kulowych lub widełek z przegubem obrotowym. Dane techniczne zwykle określają maksymalny kąt wychylenia, przy którym element nie ulegnie kolizji z siłownikiem.

7. Materiały i warstwy ochronne

Wersje standardowe są często wykonywane ze stali węglowej (np. S235, C45) bądź ze stopów aluminium. Wariant „Stal NR” może oznaczać stal niestopową, wzmocnioną lub nierdzewną, zależnie od oznaczeń producenta. W tabelach możemy znaleźć też informację o dopuszczalnych powłokach zabezpieczających (ocynk galwaniczny, fosforanowanie itp.). Dla sektorów wymagających odporności na korozję kluczowe jest potwierdzenie, że element spełnia normy odporności na rdzę (np. potwierdzone w testach solnych).

8. Masa i gabaryty

W niektórych maszynach istotna jest masa elementów montażowych. Lekkie ucha (np. z aluminium) mogą zmniejszyć bezwładność układu, co wpływa na szybkość i precyzję sterowania siłownikiem. Z kolei w aplikacjach ciężkich kluczowa będzie grubość materiału i mocne spawy czy odlewy. Dane katalogowe obejmują zazwyczaj: masę ucha, wymiary całkowite (długość L, szerokość B, wysokość H) oraz szczegółowe wymiary montażowe (otwory pod śruby, odległości od krawędzi).

9. Wariacje projektowe

Część producentów, w tym CPP PREMA, oferuje też indywidualne modyfikacje – np. ucha ze sworzniem o specjalnych wymiarach, większym otworze pod sworzeń czy innym układzie otworów montażowych. Dane techniczne takiego produktu są zwykle tworzone na zamówienie, a sam produkt może być droższy i mieć dłuższy termin realizacji. Warto jednak pamiętać, że takie niestandardowe rozwiązania pozwalają na idealne dopasowanie ucha do wysoce nietypowych projektów.

10. Normy i certyfikaty

Dostawca może udostępniać certyfikaty potwierdzające zgodność z określonymi normami (np. DIN, ISO, PN) czy dyrektywami UE (np. Machinery Directive). W przypadku stref zagrożonych wybuchem (ATEX) należy zwrócić uwagę, czy produkt spełnia wymagania dotyczące bezpieczeństwa. Ponadto przedsiębiorstwa z branży spożywczej lub farmaceutycznej czasem wymagają raportów potwierdzających łatwość czyszczenia czy odporność na określone substancje chemiczne.

11. Zalecane momenty dokręcania

Producent zazwyczaj wskazuje, z jakim momentem dokręcać śruby łączące ucho z maszyną, a także, w jakim zakresie porusza się moment dla nakrętek przytrzymujących sworzeń. Niedostosowanie się do zaleceń może prowadzić do luzów albo do uszkodzeń gwintu i spowodować niebezpieczne sytuacje podczas pracy.

Dobór materiałów konstrukcyjnych jest kluczowy dla zapewnienia trwałości i niezawodności uch ze sworzniem do siłowników pneumatycznych MINI D12–D25. W tej sekcji omówimy najpopularniejsze opcje materiałowe, ich zalety oraz zastosowania w różnych warunkach przemysłowych.

1. Stal węglowa (stal niestopowa)

Najczęściej używanym materiałem przy produkcji uch jest stal węglowa, często oznaczana jako S235 lub C45. Tego typu stal zapewnia wystarczającą wytrzymałość mechaniczną, a jej obróbka jest stosunkowo tania i łatwa. Ucha wykonane z tej stali są dobrze przystosowane do większości standardowych warunków pracy, gdzie nie występują ekstremalne temperatury ani wyjątkowo agresywne substancje chemiczne. Stal NR (niestopowa) to wariant, który charakteryzuje się dobrym stosunkiem wytrzymałości do ceny, stąd często wybierany przez użytkowników poszukujących uniwersalnych rozwiązań.

2. Stal nierdzewna

W aplikacjach narażonych na wilgoć, kontakt z wodą, środkami czyszczącymi czy kwasami (np. w branży spożywczej), stosuje się stal nierdzewną (np. gatunki AISI 304, 316). Taki materiał zapewnia wyższą odporność na korozję i łatwość utrzymania czystości. W praktyce pozwala to na dłuższe okresy eksploatacji bez ryzyka rdzewienia czy zanieczyszczania produktu. Ucha ze stali nierdzewnej mogą pracować w temperaturach ujemnych i dodatnich, zachowując wysoką wytrzymałość. Warto jednak pamiętać, że cena tego wariantu jest wyższa niż w przypadku stali węglowej.

3. Stal kwasoodporna

Kiedy środowisko pracy zawiera silne kwasy, zasady lub inne agresywne substancje, stal nierdzewna może okazać się niewystarczająca. Wtedy rozwiązaniem bywa tzw. stal kwasoodporna (zwykle z dodatkami molibdenu, np. gatunek AISI 316L). Ten materiał cechuje się wytrzymałością na korozję wżerową oraz na punktowe uszkodzenia spowodowane kontaktem z mocnymi substancjami. W efekcie ucha ze sworzniem wykonane z takiej stali gwarantują bezpieczeństwo i wieloletnią pracę bez pogorszenia właściwości mechanicznych.

4. Stal hartowana i ulepszana cieplnie

W niektórych zastosowaniach wymaga się jeszcze wyższej odporności na ścieranie czy udary. Wówczas producent może zastosować proces hartowania i odpuszczania, co podnosi twardość oraz odporność zmęczeniową materiału. Jest to istotne w maszynach, gdzie występują częste uderzenia lub wibracje. Taka stal nadaje się też do aplikacji w budownictwie, górnictwie czy innych ciężkich warunkach. Podobnie w branży motoryzacyjnej, w której występuje wysoka częstotliwość cykli pracy, warto zainwestować w uchwyt o podwyższonej twardości.

5. Stopy aluminium

Choć rzadziej spotykane, ucha ze stopów aluminium mogą być ciekawym wyborem w aplikacjach wymagających maksymalnej redukcji masy. Aluminium jest znacznie lżejsze od stali, ale mniej wytrzymałe. Wersje z aluminium mogą jednak wystarczyć w mniej obciążających warunkach, np. w urządzeniach laboratoryjnych czy edukacyjnych. Dodatkowo, aluminium jest naturalnie odporne na korozję, co bywa atutem w wilgotnym środowisku. Wzmocnione stopy (np. PA6 z domieszkami krzemu czy magnezu) osiągają niezłe parametry, lecz trzeba ocenić je pod kątem maksymalnych sił.

6. Powłoki ochronne

W sytuacjach, gdy warunki środowiskowe są umiarkowanie korozyjne, a użytkownik nie potrzebuje od razu stali nierdzewnej, można wybrać ucho stalowe z odpowiednimi powłokami. Popularne procesy to:

- Ocynk galwaniczny: tworzy powłokę zabezpieczającą przed korozją, choć może być wrażliwy na uszkodzenia mechaniczne.

- Fosforanowanie: poprawia własności antykorozyjne i smarowe, szczególnie cenione w przemyśle motoryzacyjnym.

- Oksydowanie (oksyda): tworzy ciemną, cienką warstwę ochronną, stosowaną w różnorodnych aplikacjach.

- Powłoki proszkowe: pozwalają na uzyskanie grubszej, kolorowej warstwy, odpornej na zarysowania.

Takie metody potrafią wydłużyć żywotność ucha oraz poprawić jego walory estetyczne.

7. Analiza warunków pracy

Dobór materiału wiąże się zawsze z analizą środowiska pracy. Warto odpowiedzieć sobie na pytania:

- Czy w miejscu montażu panuje wysoka wilgotność?

- Czy występują substancje chemiczne lub środki czyszczące?

- Jakie są zakresy temperatur?

- Czy pojawiają się wibracje, uderzenia lub drgania o dużej częstotliwości?

- Czy liczy się niska masa uch, np. w konstrukcjach mobilnych czy robotach?

Odpowiedzi na te kwestie wskazują, czy wystarczy prosta stal węglowa z ocynkiem, czy raczej konieczna będzie stal nierdzewna lub kwasoodporna.

8. Wpływ materiału na bezpieczeństwo

Błędny wybór materiału może prowadzić do konsekwencji w postaci pęknięć, deformacji czy korozji, co naraża personel i maszyny na niebezpieczeństwo. Dlatego tak istotne jest stosowanie się do rekomendacji producenta. Firma CPP PREMA zazwyczaj wskazuje w dokumentacji, dla jakich warunków zaprojektowano dany wariant ucha. Przykładowo, wersja „Stal NR” może być opisana jako „dedykowana do pracy w normalnych warunkach przemysłowych, bez kontaktu z silnymi kwasami”.

9. Przykłady branżowo-materiałowe

- Branża spożywcza: preferowana jest stal nierdzewna (AISI 304), ewentualnie kwasoodporna (316L), aby ucho było odporne na częste mycie.

- Przemysł chemiczny: dość często wybierana jest stal kwasoodporna z uwagi na kontakt z substancjami agresywnymi.

- Motoryzacja i automatyka: stal węglowa z ocynkiem lub fosforanowaniem może być optymalnym kompromisem koszt-efekt, chyba że występują wyjątkowo trudne warunki.

- Budownictwo i maszyny rolnicze: stal węglowa hartowana lub ulepszana cieplnie, aby zapewnić większą odporność na uderzenia.

- Laboratoria i prototypy: czasem stopy aluminium z racji niskiej masy i łatwej obróbki.

10. Recykling i ekologia

Współczesne standardy ekologiczne skłaniają firmy do odpowiedzialnego gospodarowania zasobami. Stal i aluminium są surowcami, które można poddać recyklingowi, co sprzyja zrównoważonej polityce środowiskowej. Warto w tym miejscu zauważyć, że wybór trwałego materiału, który nie ulegnie szybkiemu zużyciu, także przekłada się na mniejszą liczbę wymian i napraw, a tym samym na niższy ślad węglowy całej instalacji.

11. Innowacje i trendy

Na rynku pojawiają się też tworzywa sztuczne o dużej wytrzymałości (np. polimerowe kompozyty wzmocnione włóknem węglowym), ale ich zastosowanie w mocowaniach siłowników pneumatycznych MINI jest wciąż ograniczone. Powodem jest wyższy koszt produkcji, konieczność opracowywania nowych metod montażu oraz wciąż niepewna opinia co do długotrwałej wytrzymałości w warunkach cyklicznych obciążeń. Niemniej jednak nie można wykluczyć, że w przyszłości kompozyty znajdą zastosowanie również w uchach ze sworzniem.

Poprawny montaż uch ze sworzniem do siłowników pneumatycznych MINI (D12–D25, ISO6432) jest kluczowy dla osiągnięcia stabilnej i bezpiecznej pracy całego układu. Poniższe kroki montażowe przedstawiamy w krótkich zdaniach, z użyciem strony czynnej, co ułatwia szybkie zrozumienie i wdrożenie w praktyce.

1. Przygotowanie narzędzi i stanowiska

1. Zgromadź narzędzia: Klucze płaskie lub nasadowe, klucz dynamometryczny, wybijak do sworzni, szczypce do zabezpieczeń, ewentualnie środki do blokowania gwintu.

2. Oczyść miejsce pracy: Usuń wszelkie zanieczyszczenia, smary lub pozostałości, które mogłyby przeszkadzać w montażu.

3. Sprawdź siłownik: Upewnij się, że tłoczysko nie ma uszkodzeń i że gwint jest w dobrym stanie. Zwróć uwagę na zgodność średnicy (D12/16 lub D20/25) i właściwy wariant ucha.

2. Weryfikacja parametrów ucha i sworznia

1. Dopasuj wymiary: Sprawdź, czy średnica otworu ucha odpowiada średnicy sworznia. Upewnij się, że ucho jest przeznaczone do właściwego siłownika (D12/16 lub D20/25).

2. Przygotuj sworzeń: Upewnij się, że sworzeń ma gładką powierzchnię i nie jest pogięty. Jeśli jest zużyty, wymień go na nowy.

3. Montaż ucha na siłowniku

1. Pozycjonuj ucho: Ustaw je tak, aby otwory ramion ucha pokrywały się z otworem w tłoczysku siłownika (lub z przegubem na końcu tłoczyska, jeśli istnieje).

2. Wsuń sworzeń: Wprowadź go delikatnie przez otwory. Staraj się zachować współosiowość. Jeśli napotykasz opór, nie używaj siły – sprawdź, czy elementy są poprawnie wycentrowane.

3. Zabezpiecz sworzeń: Załóż zawleczkę, pierścień segera lub inny przewidziany przez producenta element blokujący. Dzięki temu sworzeń nie wysunie się podczas pracy.

4. Mocowanie ucha do konstrukcji

1. Wyznacz punkty mocowania: Sprawdź, gdzie w maszynie lub stelażu ma być zamontowane ucho. Zwróć uwagę na wymiary otworów montażowych.

2. Dokręć śruby: Przyłóż ucho do powierzchni, wprowadź śruby w otwory i dokręć je kluczem dynamometrycznym do zalecanego momentu. Upewnij się, że cały element leży równolegle do podłoża lub ścianki, aby uniknąć nierównomiernych naprężeń.

3. Sprawdź prostopadłość: Jeśli konstrukcja wymaga zachowania kąta 90°, użyj kątownika lub poziomicy. Upewnij się, że siłownik będzie pracował w planowanym kierunku bez kolizji z innymi częściami.

5. Kontrola ruchu i wycentrowania

1. Przetestuj ruch: Włącz zasilanie powietrzem i wykonaj kilka próbnych cykli wysuwu i wsuwu tłoczyska. Obserwuj, czy ruch jest płynny i nie występują tarcia ucha o inne elementy.

2. Sprawdź osiowość: Zwróć uwagę, czy siłownik nie jest ściągany w bok. Nadmierne boczne obciążenie może skracać żywotność uszczelnień. W razie potrzeby poluzuj śruby i skoryguj położenie.

6. Zabezpieczenie przed wibracjami

1. Użyj kleju do gwintów: Jeśli aplikacja jest narażona na duże wibracje, zaleca się użycie specjalnego środka blokującego (np. Loctite). Nakładaj go ostrożnie, aby nie zabrudzić wnętrza otworu w uchu.

2. Stosuj podkładki sprężyste: Czasem producent przewiduje użycie specjalnych podkładek antywibracyjnych, które dodatkowo chronią połączenie śrubowe przed luzowaniem się.

7. Przegląd okresowy

1. Regularnie sprawdzaj dokręcenie: W pewnych odstępach czasu (np. co 3–6 miesięcy) warto skontrolować moment dokręcenia śrub oraz stan zawleczki sworznia.

2. Wymieniaj zużyte elementy: Jeśli zauważysz pęknięcia, wgniecenia lub wyraźne zużycie otworu w uchu, wymień je na nowy egzemplarz. Podobnie postępuj ze sworzniem.

3. Smaruj w razie potrzeby: W aplikacjach narażonych na kurz i brud, niewielka ilość smaru na sworzeń może poprawić płynność obrotu i zmniejszyć ścieranie. Unikaj jednak nadmiernego smarowania w aplikacjach higienicznych.

8. Montaż w środowisku korozyjnym

1. Wybierz właściwy materiał: Jeśli pracujesz w branży spożywczej lub chemicznej, zastosuj ucho ze stali nierdzewnej lub kwasoodpornej.

2. Ochrona gwintów: Nałóż powłokę antykorozyjną na śruby lub użyj ocynkowanych elementów.

3. Sprawdź uszczelnienia: Drobne uszczelki lub oringi na sworzniu mogą zapobiegać wnikaniu wody i substancji żrących do wnętrza połączenia.

9. Montaż w ograniczonej przestrzeni

1. Planuj dostęp: Upewnij się, że jest wystarczająco dużo miejsca na wprowadzenie sworznia. W razie potrzeby zaprojektuj otwór serwisowy.

2. Wybieraj kompaktowe warianty: Jeśli masz bardzo ograniczoną przestrzeń, rozważ zastosowanie uch o niewielkich gabarytach lub krótszego sworznia (o ile producent dopuszcza takie modyfikacje).

10. Najczęstsze błędy montażowe

- Niewłaściwy rozmiar ucha: Próba zamontowania ucha przeznaczonego do D20/25 na siłowniku D12/16 skończy się luźnym osadzeniem i ryzykiem uszkodzeń.

- Zbyt duża siła dokręcania: Może doprowadzić do odkształceń w elementach lub zniszczyć gwint śruby.

- Brak zawleczki: Niezałożenie zabezpieczenia na sworzeń może skutkować jego wypadnięciem w trakcie pracy.

- Niewłaściwa orientacja: Ucho z widlastym otworem powinno być ustawione tak, aby zapewnić tłoczysku pełen zakres ruchu bez kolizji z ściankami.

11. Bezpieczeństwo

1. Wyłącz ciśnienie: Przed przystąpieniem do montażu lub demontażu upewnij się, że siłownik jest odłączony od zasilania powietrzem.

2. Stosuj środki ochrony indywidualnej: Rękawice, okulary ochronne i odzież robocza to podstawa, aby uniknąć skaleczeń czy wypadków podczas pracy z metalowymi elementami.

3. Konsultuj się z dokumentacją: Zawsze sprawdzaj wskazówki producenta, by mieć pewność, że postępujesz zgodnie z zaleceniami.

12. Test końcowy

Po zakończeniu montażu wykonaj kilka ruchów testowych siłownika pod pełnym ciśnieniem roboczym. Sprawdź, czy ucho zachowuje się zgodnie z oczekiwaniami, nie ma drgań, trzasków ani niepokojących zacięć. Jeśli wszystko jest w porządku, można uznać, że montaż przebiegł pomyślnie i przystąpić do normalnej eksploatacji maszyny.

Poniżej prezentujemy najczęściej zadawane pytania (**FAQ**) dotyczące uch ze sworzniem do siłowników pneumatycznych MINI (D12–D25, ISO6432). Każda odpowiedź została opracowana w formie krótkich zdań, używających strony czynnej, co ułatwia szybkie odnalezienie niezbędnych informacji.

1. Czy ucho ze sworzniem pasuje wyłącznie do siłowników marki CPP PREMA?

Nie. Produkty są zgodne z normą ISO6432, dzięki czemu współpracują z siłownikami MINI wielu producentów. Należy jedynie upewnić się, że średnica siłownika (D12/16 lub D20/25) odpowiada wybranemu wariantowi ucha.

2. Czym różnią się ucha w wersji „Stal NR” od standardowych?

Wersje „Stal NR” mogą oznaczać użycie specjalnych stopów lub ulepszonej stali węglowej, charakteryzującej się wyższą wytrzymałością. Zwykle mają lepszą odporność na ścieranie oraz dłuższą żywotność w wymagających warunkach. Skonsultuj się z producentem, by poznać dokładny skład i właściwości danego modelu.

3. Jak dobrać właściwy rozmiar ucha?

Najpierw ustal średnicę siłownika: D12, D16, D20 lub D25. Następnie sprawdź, czy ucho jest przeznaczone do tych rozmiarów tłoczyska. Zwróć uwagę na wymiary otworów montażowych i maksymalny zakres wychylenia. W razie wątpliwości skontaktuj się z działem wsparcia CPP PREMA.

4. Czy mogę stosować ucha ze sworzniem w środowisku o wysokiej wilgotności?

Tak, ale pod warunkiem wybrania materiału odpornego na korozję (np. stal nierdzewna) albo wersji z powłokami antykorozyjnymi. W skrajnie agresywnym środowisku (silne kwasy) zaleca się stal kwasoodporną.

5. Czy ucha ze sworzniem są objęte jakimikolwiek certyfikatami?

Tak. Firma CPP PREMA dba o zgodność z normami ISO i może oferować atesty materiałowe, np. 3.1. W niektórych przypadkach możliwe jest także otrzymanie certyfikatów potwierdzających zgodność z dyrektywami UE czy normami branżowymi. Skontaktuj się z producentem w celu uzyskania szczegółów.

6. Jakie jest maksymalne ciśnienie robocze dla uch ze sworzniem?

Ucha nie ograniczają wprost ciśnienia w siłowniku, ale muszą wytrzymać siły generowane przez ciśnienie. W przypadku siłowników MINI do 10 bar i poprawnie dobranej średnicy, standardowe ucha bez problemu spełniają wymagania. W bardziej ekstremalnych warunkach dynamicznych zasięgnij porady działu technicznego.

7. Czy można zamówić ucho ze sworzniem o niestandardowych wymiarach?

Tak, niektórzy producenci, w tym CPP PREMA, oferują możliwość wykonania nietypowych rozwiązań pod zamówienie. Trzeba jednak liczyć się z dłuższym czasem realizacji i wyższymi kosztami. Taka opcja jest przydatna w projektach prototypowych lub w maszynach o bardzo specyficznej konstrukcji.

8. Czy ucho może obracać się o dowolny kąt?

Zwykle konstrukcja umożliwia obrót w jednej płaszczyźnie wokół sworznia, a kąt wychylenia bywa ograniczony kształtem ucha i tłoczyska. Jeśli potrzebujesz wielokierunkowego ruchu, rozważ zastosowanie przegubu kulowego lub innego rodzaju mocowania.

9. Czy do montażu konieczne jest użycie narzędzi specjalistycznych?

W większości przypadków wystarczą klucze płaskie i klucz dynamometryczny. Może też być przydatny wybijak do sworzni i szczypce do zawleczek. W specyficznych aplikacjach, np. w strefach ATEX, należy przestrzegać dodatkowych wymagań i używać narzędzi iskrobezpiecznych.

10. Jak często muszę konserwować ucho i sworzeń?

To zależy od intensywności eksploatacji i warunków środowiskowych. Zazwyczaj zaleca się okresowy przegląd co 3–6 miesięcy, obejmujący dokręcenie śrub, kontrolę stanu sworznia oraz ewentualne smarowanie. W branży spożywczej takie przeglądy mogą być częstsze, ze względu na procedury mycia i dezynfekcji.

11. Jak mogę zapobiec wyboczeniu lub uszkodzeniom spowodowanym bocznym obciążeniem?

Upewnij się, że siłownik jest właściwie wycentrowany i nie przenosi sił poprzecznych. Ucho ze sworzniem ma kompensować pewien zakres odchyleń, jednak nadmierne siły boczne skracają żywotność. W razie potrzeby zastosuj dodatkowe prowadnice lub łożyska liniowe, by zdjąć obciążenia z siłownika.

12. Czy istnieje ryzyko pęknięcia sworznia przy intensywnych cyklach pracy?

Jeśli sworzeń jest wykonany z odpowiedniego materiału i nie jest przekraczana dopuszczalna siła, ryzyko jest minimalne. Jednak w ekstremalnych warunkach dynamicznych każdy element ulega zmęczeniu. Regularne kontrole i ewentualna wymiana sworznia to najlepszy sposób na zapobieganie nieprzewidzianym awariom.

13. Jakie są zalety użycia ucha ze sworzniem w porównaniu do sztywnego mocowania?

Przede wszystkim umożliwiasz ruch obrotowy siłownika, co zapobiega bocznym naprężeniom i przedłuża żywotność tłoczyska oraz uszczelnień. Dodatkowo łatwiej dokonać demontażu siłownika – wystarczy wyjąć sworzeń. Taka elastyczność jest nieoceniona w wielu aplikacjach przemysłowych.

14. Czy mogę stosować standardowe sworznie zakupione w sklepie metalowym?

Teoretycznie tak, jeśli wymiary i materiał sworznia odpowiadają specyfikacji. Jednak zaleca się użycie sworzni dostarczonych przez producenta ucha (CPP PREMA), ponieważ gwarantuje to pełną kompatybilność wymiarową i jakość. Zwykłe sworznie z marketu mogą mieć inną tolerancję lub nieodpowiednią obróbkę cieplną.

15. Co zrobić, jeśli ucho ulegnie korozji w środowisku wilgotnym?

Zaleca się wymianę na model z materiału nierdzewnego lub z odpowiednią powłoką antykorozyjną. Próby samodzielnego zabezpieczenia farbą mogą pomóc chwilowo, ale nie zapewnią długotrwałej ochrony w wymagających warunkach.

16. Czy ucha ze sworzniem można wykorzystywać w wysokich temperaturach?

W większości standardowych wersji przewiduje się temperatury do ok. 80°C, co jest wystarczające w większości zastosowań. Jeśli potrzebujesz pracy w temperaturach powyżej 100–150°C, zapytaj producenta o wariant dedykowany. Stale żaroodporne lub specjalne powłoki mogą być konieczne.

17. Czy ucho może pełnić funkcję prowadzenia siłownika wzdłuż jego długości?

Nie. Ucho ze sworzniem jest głównie elementem mocującym o charakterze przegubowym. Jeśli potrzebujesz precyzyjnego prowadzenia, należy zastosować prowadnice liniowe lub inne rozwiązania. Ucho jest nieodpowiednie jako prowadnica, bo ma luz obrotowy i nie zapewnia prowadzenia w osi tłoczyska.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści