Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Czwórniki

Czwórniki gwintowane WWWW mosiądz niklowany seria 80.0300

Czwórniki gwintowane WWWZ mosiądz niklowany seria 80.0302

Czwórniki gwintowane ZZZZ mosiądz niklowany seria 80.0303

Korpusy czwórnika gwintowane WWWW mosiądz seria 80.0206

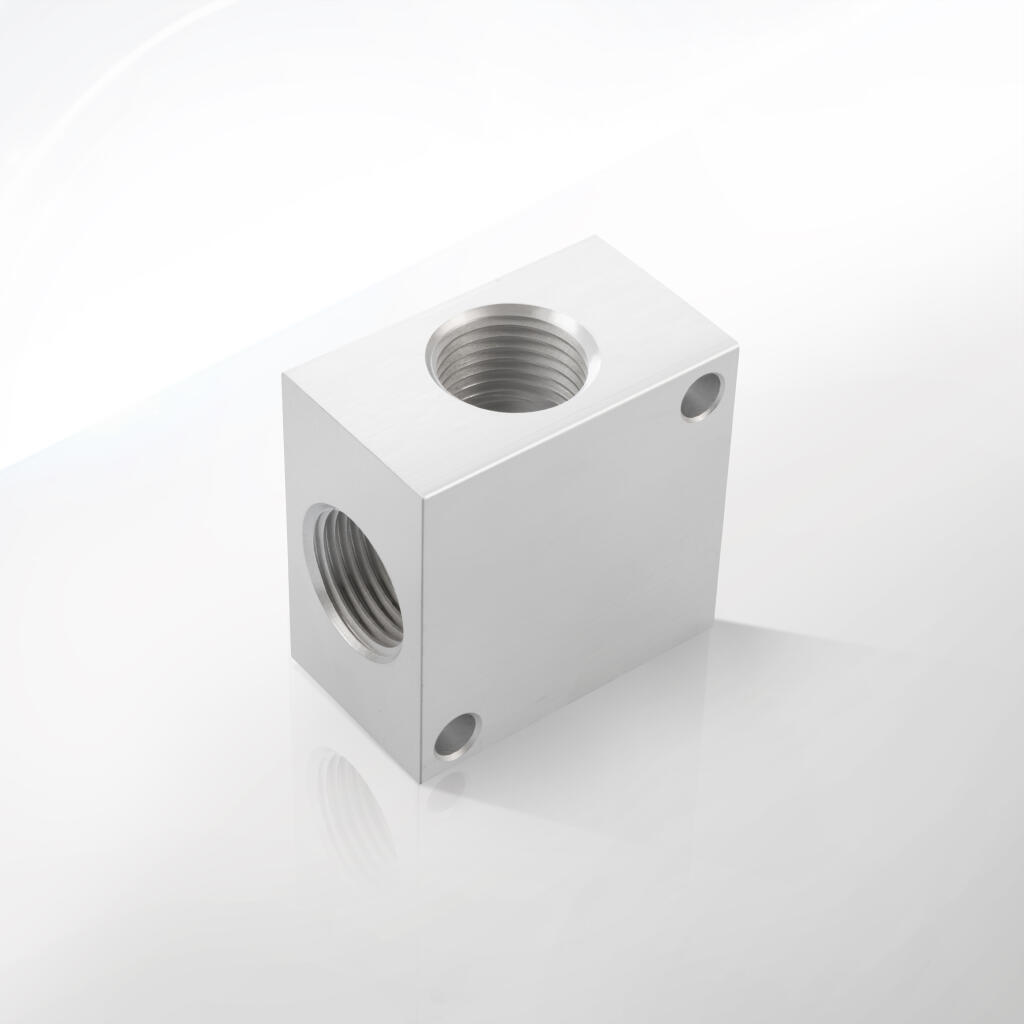

Czwórniki gwintowane typu kostka WWWW aluminium seria 60.0158

Czwórniki

Czwórniki gwintowane CPP PREMA to precyzyjne kostki rozdzielcze z czterema portami gwintowanymi, zaprojektowane do efektywnego rozdzielania mediów w instalacjach pneumatycznych, hydraulicznych i gazowych. Oferta obejmuje serie: 60.0158 (aluminium), 80.0300, 80.0302, 80.0303 (mosiądz niklowany) oraz 80.220 (mosiądz surowy). Każda seria jest dostosowana do specyficznych wymagań aplikacji, łącząc zaawansowaną technologię obróbki CNC z materiałami o wysokiej wytrzymałości i odporności na korozję.

Seria 60.0158: Wykonana ze stopu aluminium EN AW-6061, zapewnia ultralekką konstrukcję (np. 25 g dla G1/4) i doskonałe odprowadzenie energii cieplnej (przewodność cieplna 0,17 kW/m²K). Powłoka anodowa (20 µm) chroni przed korozją, zapewniając odporność ≥360 godzin w teście mgły solnej (ISO 16387).

Serie 80.0194, 5, 6: Produkowane z mosiądzu CW617N, oferują wytrzymałość na rozciąganie 480 MPa i powłokę niklową (8 µm), która zabezpiecza przed korozją przez ≥500 godzin w teście NSS (pTS:1). Idealne do środowisk agresywnych, takich jak chłodnictwo.

Seria 80.220: Surowe korpusy z mosiądzu CW617N, bez powłoki, przeznaczone do niestandardowych modyfikacji (np. wiercenie dodatkowych kanałów lub powlekanie powłokami specyficznymi dla klienta).

Wszystkie czwórniki posiadają gwinty cylindryczne BSPP zgodne z ISO 228-1, formowane z tolerancją ±0,05 mm, co gwarantuje szczelność i łatwość montażu. Produkcja odbywa się w nowoczesnym zakładzie z pięcioosiowymi centrami CNC, zapewniającymi współosiowość portów i precyzję wymiarową. Każdy element przechodzi rygorystyczną kontrolę jakości:

Próba ciśnieniowa: 1,5 × PN (do 225 bar dla serii mosiężnych) w kąpieli wodnej, brak pęcherzy przez 60 s.

Skan laserowy 3D: Weryfikacja wymiarów z dokładnością ±2 µm.

Test szczelności helem: Wyciek <0,001 m³/h dla PN ≥ 50 bar.

CPP PREMA stosuje zrównoważone metody produkcji zgodne z ISO 9001:2015 i ISO 14001:2015. Zakład wykorzystuje energię z elektrowni fotowoltaicznej (30% zapotrzebowania), recyklinguje 97% wiórów metalowych oraz odzyskuje ciepło z procesów obróbki. Produkty spełniają dyrektywy RoHS i REACH, a każda kostka jest oznakowana kodem DataMatrix dla pełnej identyfikowalności partii. Wskaźnik reklamacji wynosi <0,01% rocznie, co potwierdza niezawodność.

Ergonomiczne krawędzie (R 0,1 mm) i grawerowane oznaczenia momentów dokręcania ułatwiają montaż w trudnych warunkach. Czwórniki są dostarczane z certyfikatem materiałowym 3,1 i deklaracją zgodności, co uproszcza audyty.

Czwórniki CPP PREMA znajdują zastosowanie w wielu branżach przemysłowych, dzięki uniwersalnej konstrukcji i szerokiemu zakresowi mediów (powietrze, oleje, gazy neutralne, CO2). Kluczowe aplikacje obejmują:

Warsztaty przemysłowe: Rozdzielanie sprężonego powietrza do narzędzi pneumatycznych (np. kluczy udarowych), z przepływem do 2200 l/min przy minimalnym spadku ciśnienia (Δp 0,5 bar).

Układy hydrauliczne: Kierowanie oleju w liniach smarowania maszyn, np. w obrabiarkach CNC, z ciśnieniem roboczym do 150 bar (serie mosiężne).

Laboratoria badawcze: Rozprowadzenie gazów neutralnych (azot, hel) w układach analitycznych, z zachowaniem szczelności <0,001 m³/h.

Przemysł spożywczy: Rozgałęzianie CO2 do saturatorów napojów w liniach produkcyjnych, zgodnie z normą PZH (serie niklowane).

Energetyka: Łączenie linii impulsowych w regulatorach turbin parowych, z temperaturą medium do +300 °C (serie mosiężne).

Automatyzacja pakowania: Integracja siłowników membranowych z kolektorem pneumatycznym, redukując liczbę złączek o 50%.

Lotnictwo: Zastosowanie serii aluminiowej (60.0158) w układach pneumatycznych, gdzie niska masa (25 g dla G1/4) zmniejsza obciążenie dynamiczne.

Chłodnictwo: Mosiężne kostki niklowane (80.0194, 5, 6) jako węzły serwisowe z zaworami Schradera, kompatybilne z czynnikami R134a i R410A.

Przemysł chemiczny: Rozdzielanie gazów procesowych (np. argon) w instalacjach o ciśnieniu do 100 bar.

Rolnictwo: Zasilanie układów pneumatycznych w maszynach rolniczych, z odpornością na wibracje do 15 g RMS.

Offshore: Mosiężne czwórniki niklowane w instalacjach morskich, z odpornością na mgłę solną >500 h (ISO 16387).

Każde zastosowanie podkreśla kluczowe cechy: precyzję gwintów, odporność na korozję, wysoką przepustowość i możliwość dostosowania.

Właściwości wspólne

Gwinty: BSPP (ISO 228-1), zewnętrzne lub wewnętrzne, od G1/8 do G3/4, tolerancja ±0,05 mm.

Ciśnienie robocze:

Seria 60.0158: 10–50 bar.

Serie 80.0194, 5, 6, 80.220: 10–150 bar.

Temperatura pracy:

Aluminium (60.0158): −20 °C do +150 °C.

Mosiądz (80.0194, 5, 6, 80.220): −40 °C do +300 °C.

Szczelność: Wyciek <0,001 m³/h (test helowy, PN ≥ 50 bar).

Próba ciśnieniowa: 1,5 × PN (do 225 bar dla serii mosiężnych), brak pęcherzy w kąpieli wodnej (60 s).

Przepływ: Do 2200 l/min przy Δp 0,5 bar (G1/2, powietrze 20 °C).

Identyfikowalność: Kod DataMatrix na korpusie, zgodny z ISO 9001:2015.

Zgodność: PED SEP, RoHS, REACH, ATEX II 2 G/D (dla stref zagrożenia wybuchem).

Seria 60.0158 (aluminium)

Materiał: EN AW-6061, gęstość 2,7 g/cm³, twardość 95 HBW.

Powłoka: Anoda twarda 20 µm, odporność na korozję >360 h (ISO 16387).

Masa: 25 g (G1/4), 40 g (G1/2), 90 g (G3/4).

Moment dokręcania: 30 Nm (G1/4), 50 Nm (G1/2), 80 Nm (G3/4) z taśmą PTFE 0,1 mm.

Zastosowanie: Lotnictwo, robotyka, laboratoria.

Serie 80.0194, 80.0195, 80.0196 (mosiądz niklowany)

Materiał: CW617N, wytrzymałość 480 MPa, twardość 150 HBW.

Powłoka: Nikiel 8 µm, twardość 250 HV, odporność >500 h w NSS (pTS:1).

Masa: 80 g (G1/4), 120 g (G1/2), 250 g (G3/4).

Moment dokręcania: 35 Nm (G1/4), 55 Nm (G1/2), 90 Nm (G3/4).

Zastosowanie: Chłodnictwo, przemysł chemiczny, offshore.

Seria 80.220 (mosiądz surowy)

Materiał: CW617N, bez powłoki, umożliwiająca obróbkę klienta.

Masa: 85 g (G1/4), 125 g (G1/2), 260 g (G3/4).

Moment dokręcania: Jak serie niklowane.

Zastosowanie: Niestandardowe konfiguracje, prototypy.

Dodatkowe parametry

Chropowatość kanałów: Ra ≤ 1,2 µm (polerowanie mechaniczne).

Testy materiałowe: SEM, ICP-OES (Pb, Hg <0,005%), próba udarowa Charpy 10 J/°C.

Ekologia: Produkcja 3,8 kWh/kg (aluminium), 5,2 kWh/kg (mosiądz), 30% energii z PV.

Seria 60.0158: Stop aluminium EN AW-6061 (AlMg1SiCu), odlewany matrycowo, o składzie: 1% magnezu, 0,6% krzemu, 0,3% miedzi. Wytrzymałość 290 MPa, obróbka CNC w jednym zamocowaniu (tolerancja ±0,02 mm). Powłoka anodowa 20 µm zwiększa twardość do 350 HV i zabezpiecza przed korozją. Kanały polerowane do Ra ≤ 1,2 µm.

Serie 80.0194, 5, 6: Mosiądz CW617N (CuZn40Pb2), odkuwany na gorąco, wyżarzany w 600 °C dla redukcji naprężeń. Powłoka niklowa 8 µm, nakładana galwanicznie, zapewnia odporność na media agresywne (np. amoniak). Gwinty walcowane, zwiększające nośność o 15%.

Seria 80.220: Mosiądz CW617N bez powłoki, z powierzchnią frezowaną (Ra ≤ 3,2 µm), gotową do dalszej obróbki (np. wiercenie, powlekanie teflonem).

Proces produkcyjny: Obróbka na pięcioosiowych centrach CNC, chłodziwa biodegradowalne, odzysk ciepła z oleju wrzecionowego (80% energii cieplnej). Recyrkulacja wody procesowej (95% obiegu zamkniętego). Wióry metalowe odzyskiwane w 97%, redukcja śladu węglowego o 40% w latach 2020–2025.

Ekologia: Aluminium i mosiądz w 100% recyklingowalne. Zakład CPP PREMA zużywa 3,8–5,2 kWh/kg, z 30% energii z elektrowni PV (2 MW).

1. Przygotowanie i BHP

Odciąć dopływ medium, rozładować ciśnienie do 0 bar (sprawdzić manometr).

Zabezpieczyć miejsce pracy tablicą „Prace serwisowe” i barierkami.

Założyć okulary (EN 166-B), rękawice (EN 388 4X42C), buty S3, zatyczki słuchu (>80 dB).

Użyć maty antypoślizgowej. Zyskałeś: Bezpieczne warunki pracy.

2. Weryfikacja komponentów

Sprawdzić gwinty pod lupą 5× (brak zadziorów >0,05 mm).

Zmierz współosiowość portów suwmiarką (±0,05 mm).

Potwierdzić numer partii i certyfikat 3.1.

Wybrać uszczelniacz: taśma PTFE 0,1 mm (gazy, powietrze) lub pasta anaerobowa ISO 10964 (<40 µm, oleje). Zyskałeś: Gwarancję jakości komponentu.

3. Czyszczenie gwintów

Wydmuchać gwinty sprężonym powietrzem (3–4 bar).

Przetrzeć IPA 99% i osuszyć azotem (klasa 2.4.1 ISO 8573-1). Zyskałeś: Czystą powierzchnię styku.

4. Aplikacja uszczelniacza

Nałożyć 3 zwoje PTFE w kierunku gwintu, omijając pierwszy zwój.

Dla pasty: cienki film pędzelkiem, omijając 2 pierwsze rowki.

Usunąć nadmiar preparatu. Zyskałeś: Szczelną barierę uszczelniającą.

5. Wkręcanie ręczne

Wprowadzić czwórnik palcami, aż do oporu, dbając o osiowość.

Cofnąć o ¼ obrotu przy zacięciu, usunąć przyczynę. Zyskałeś: Nienaruszony gwint.

6. Dokręcanie narzędziowe

Użyć klucza dynamometrycznego (kalibracja <12 miesięcy).

Ustawić moment: 30 Nm (G1/4), 50 Nm (G1/2), 80 Nm (G3/4).

Podeprzeć korpus kluczem płaskim (22–36 mm).

Dokręcić płynnie, zapisać moment w protokole. Zyskałeś: Kontrolowane naprężenia.

7. Próba szczelności

Podnieść ciśnienie do 2 bar, utrzymać 1 min, sprawdzić brak pęcherzy (woda + detergent 1%).

Zwiększyć do PN (10–150 bar, zależnie od serii), utrzymać 2 min, spadek ≤0,03 bar.

Oznaczyć złącze pisakiem UV. Zyskałeś: Potwierdzenie hermetyczności.

8. Dokumentacja i serwis

Wpisać do karty ISO 9001: numer partii, uszczelniacz, moment, datę testu.

Nakleić etykietę QR z danymi partii.

Zaplanować kontrolę co 1000 h lub 6 miesięcy.

Przechowywać narzędzia w wilgotności <50%. Zyskałeś: Pełną identyfikowalność i zgodność.

Check-lista

Medium odcięte, 0 bar?

Środki BHP założone?

Gwinty czyste, bez zadziorów?

Uszczelniacz prawidłowo nałożony?

Moment dokręcania zgodny?

Test szczelności OK?

Dokumentacja wypełniona?

Czy czwórniki mają certyfikat PZH?

Tak, modele niklowane (80.0194, 5, 6) spełniają wymagania PZH dla przemysłu spożywczego.Czy można stosować złączki NPT?

Tylko z adapterem G → NPT z uszczelnieniem stożkowym.Jaki jest czas dostawy?

Standardowe rozmiary: 48 h. Wersje niestandardowe (np. 316L): 4 tygodnie na zapytanie.Czy aluminium koroduje?

Nie, anoda twarda 20 µm zapewnia odporność >360 h w teście mgły solnej (ISO 16387).Czy można zamówić wersję ze stali 316L?

Tak, na specjalne zamówienie, czas realizacji 4 tygodnie.Czy czwórniki są zgodne z ATEX?

Tak, klasa II 2 G/D, rezystancja <10⁻³ Ω umożliwia uziemienie.Jakie media są niedozwolone?

Kwasy (>10%, np. HCl), zasady (>15%, np. NaOH), woda morska bez powłoki niklowej.Czy czwórniki nadają się do próżni?

Tak, szczelność helowa <0,001 m³/h, podciśnienie do −0,95 bar.Ile cykli skręcania wytrzymują gwinty?

Test 150 cykli (G1/2) bez utraty funkcjonalności.Jak czyścić czwórniki przed montażem?

Umyć w IPA 99%, osuszyć azotem, test białej ściereczki (brak osadu).

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści