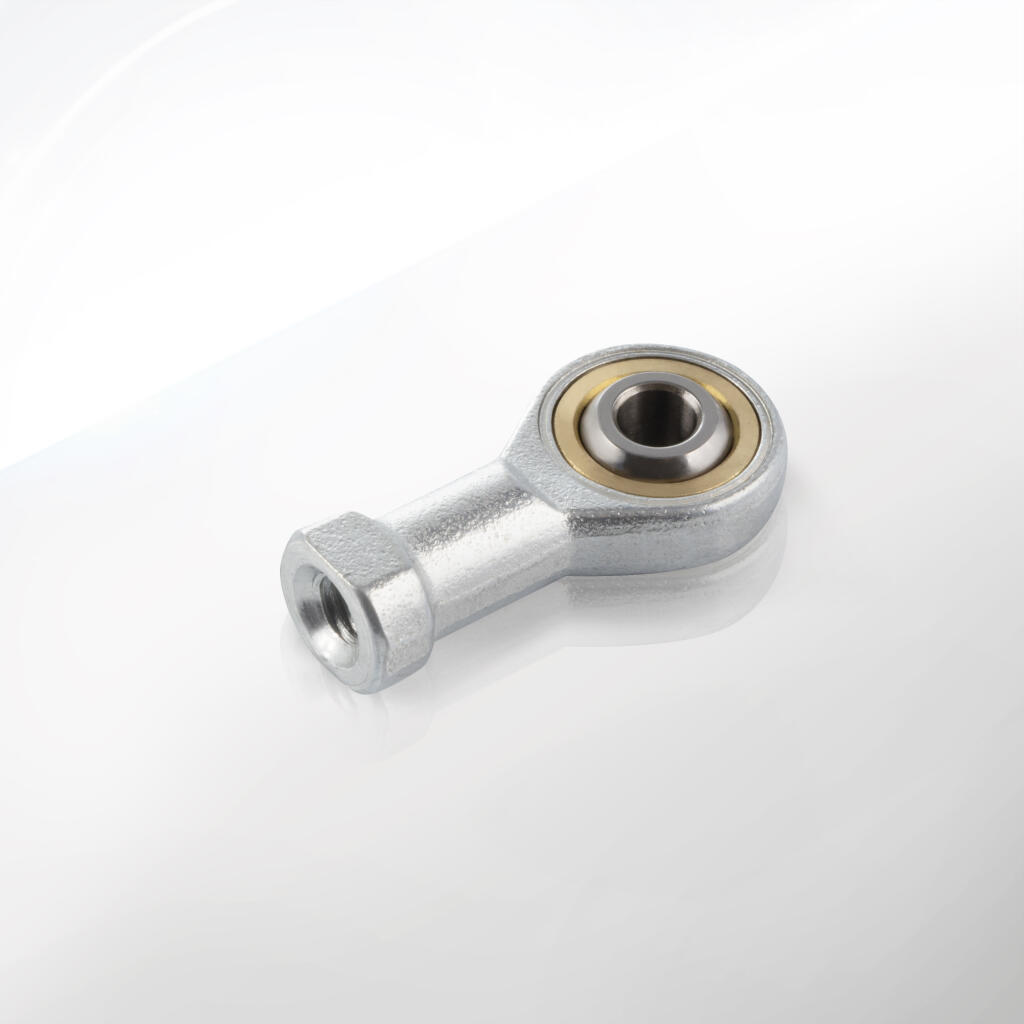

Końcówki przegubowe

10.014R.06

Końcówka prosta z przegubem kulowym M48x2 do siłownika D320 (ISO 15552)

1 569,70 zł netto

1 930,73 zł brutto

10.014P.06

Końcówka prosta z przegubem kulowym M42x2 do siłownika D250 (ISO 15552), D63/D80 (CNOMO)

542,00 zł netto

666,66 zł brutto

10.014N.06.

Końcówka prosta z przegubem kulowym M36x2 do siłownika D160/D200 (ISO 15552), D160/D200 (CNOMO)

393,90 zł netto

484,50 zł brutto

10.014L.06.

Końcówka prosta z przegubem kulowym M27x2 do siłownika D125 (ISO 15552), D100/D125 (CNOMO)

210,50 zł netto

258,92 zł brutto

10.014K.06.

Końcówka prosta z przegubem kulowym M20x1,5 do siłownika D80/D100 (ISO 15552), D63/D80 (CNOMO)

80,60 zł netto

99,14 zł brutto

10.014H.06.

Końcówka prosta z przegubem kulowym M16x1,5 do siłownika D50/D63 (ISO 15552), D40/D50 (CNOMO)

46,60 zł netto

57,32 zł brutto

10.014F.06.

Końcówka prosta z przegubem kulowym M12x1,25 do siłownika D40 (ISO 6431)

26,40 zł netto

32,47 zł brutto

10.014E.06.

Końcówka prosta z przegubem kulowym M10x1,25 do siłownika D25 (ISO 6432), D32(ISO 6431)

23,70 zł netto

29,15 zł brutto

Końcówki proste z przegubem kulowym marki CPP PREMA to specjalistyczne akcesoria mocujące, dedykowane przede wszystkim do siłowników pneumatycznych znormalizowanych według norm ISO 6431, ISO 15552 oraz – w wybranych wariantach – CNOMO. Te elementy wyróżniają się unikatową konstrukcją łączącą prosty korpus z przegubem kulowym, co pozwala na zwiększoną swobodę ruchu w układzie tłoczyska. Dzięki temu siłownik może kompensować niewielkie odchyłki kątowe podczas pracy, co w efekcie wpływa na wyższą trwałość całego systemu i mniejsze zużycie uszczelnień.

Zastosowane rozwiązanie konstrukcyjne sprawia, że końcówka prosta z przegubem kulowym idealnie nadaje się do zastosowań, w których kluczowa jest stabilność i jednocześnie pewien zakres elastyczności połączenia. W odróżnieniu od typowych końcówek prostych (pozbawionych możliwości wychylenia) lub widełkowych (stawiających bardziej ograniczone ruchy kątowe), wersja z przegubem kulowym pozwala na dopasowanie się siłownika do drobnych niedoskonałości osiowania w maszynie. Jest to szczególnie ważne w aplikacjach, gdzie ruch tłoka może odbywać się w płaszczyźnie nieidealnie równoległej lub gdy konstrukcja maszyny nie zawsze gwarantuje idealną geometrię. .

Szeroki zakres dostępnych gwintów i kompatybilności z różnymi średnicami tłoka sprawia, że akcesoria te znajdują zastosowanie w niemal wszystkich branżach, w których wykorzystuje się siłowniki pneumatyczne. Równocześnie producent zadbał o to, by każdy model posiadał odpowiednio skonfigurowane parametry mechaniczne, uwzględniające siły ściskające, rozciągające i momenty gnące, jakie pojawiają się w codziennej eksploatacji.

CPP PREMA dba o jakość wyrobu na każdym etapie. Końcówki proste z przegubem kulowym są wykonywane z wysokogatunkowych stali, często dodatkowo wzmacnianych poprzez obróbkę cieplną, co przekłada się na długą żywotność oraz odporność na zużycie. W wielu przypadkach oferowane są również warianty kwasoodporne (wykonania nierdzewne), dedykowane branży spożywczej, farmaceutycznej czy chemicznej. Dzięki temu użytkownik może z powodzeniem stosować końcówki w środowiskach narażonych na wilgoć czy kontakt z substancjami żrącymi.

W konstrukcji przegubu kulowego istotną rolę pełni specjalne gniazdo umożliwiające obrót w niewielkim zakresie kątowym. Dzięki temu, nawet jeśli siłownik nie jest idealnie wyosiowany, dochodzi do minimalizacji bocznych naprężeń na tłoczysko. Końcówka prosta z przegubem kulowym działa więc jak połączenie, które „wybacza” drobne niecentryczności i chroni przed niepożądanymi skutkami tychże błędów. W praktyce przekłada się to na wydłużenie czasu eksploatacji całego siłownika, rzadszą konieczność wymiany uszczelnień oraz ograniczenie przestojów wynikających z awarii.

Producent w swoich materiałach katalogowych wskazuje, że każdy model końcówki prostej z przegubem kulowym przechodzi rygorystyczne testy, w tym próby rozciągania, ścinania i zmęczeniowe, co pozwala zapewnić użytkownikowi bezpieczeństwo nawet w aplikacjach o dużej częstotliwości cykli. Równie istotne są testy środowiskowe potwierdzające, że elementy zachowują właściwości mechaniczne w szerokim zakresie temperatur oraz w warunkach intensywnego zapylenia lub kontaktu z wilgocią.

Wiele osób zwraca uwagę na optymalną konstrukcję korpusu przegubowego. Korpus końcówki prostej z przegubem kulowym jest zaprojektowany w sposób ułatwiający montaż i ewentualną konserwację. Otwór na sworzeń bądź inny element łączący (w zależności od projektu maszynowego) jest łatwo dostępny, co przyspiesza proces wymiany. W praktyce pozwala to na oszczędność czasu serwisanta, a jednocześnie zapewnia prostą i bezpieczną procedurę montażu.

Zalety i korzyści wynikające ze stosowania końcówek prostych z przegubem kulowym obejmują:

1. Kompensację niewspółosiowości – niewielki zakres ruchu kulowego zapobiega powstawaniu nadmiernych obciążeń bocznych i chroni tłoczysko.

2. Łatwość montażu – standardowe gwinty metryczne i przemyślane wymiary zgodne z ISO 6431/15552 oraz CNOMO.

3. Wyższy poziom bezpieczeństwa pracy – ograniczenie naprężeń obniża ryzyko pęknięć w tłoczysku i gwarantuje stabilność pracy układu.

4. Dostępność wielu wersji gwintów – M10x1,25, M12x1,25, M16x1,5, M20x1,5, M27x2, M36x2, M42x2, M48x2, co pozwala na użycie zarówno przy małych, jak i bardzo dużych średnicach tłoka (D25 do D320).

5. Trwałe materiały – stal węglowa, stopowa, nierdzewna, z możliwymi powłokami antykorozyjnymi, zapewnia długotrwałą eksploatację.

Dzięki tym cechom końcówki przegubowe są chętnie wybierane wszędzie tam, gdzie liczy się pewność, że siłownik pneumatyczny nie będzie narażony na przedwczesne zużycie wynikające z niewielkich, ale powtarzalnych nieosiowości. Producent oferuje również wsparcie techniczne, służąc pomocą w doborze właściwego modelu do konkretnego siłownika czy specyficznych warunków pracy.

Warto podkreślić, że końcówki proste z przegubem kulowym CPP PREMA stanowią część większego systemu akcesoriów i osprzętu do siłowników pneumatycznych. Wraz z nimi w ofercie znajdują się między innymi: łączniki kompensacyjne, widełkowe, z przegubem wahliwym czy inne elementy montażowe, z których można zbudować kompletny układ mocowania siłownika. Spójność wymiarowa i produkcyjna sprawia, że klienci zyskują wiele możliwości konfiguracji – od prostych aplikacji po rozbudowane linie produkcyjne.

Końcówki proste z przegubem kulowym stanowią niezwykle ważny element w szerokim wachlarzu aplikacji przemysłowych, w których wykorzystuje się siłowniki pneumatyczne. Ich kluczową cechą jest zdolność do kompensowania niewielkich odchyłek kątowych i geometrii ruchu, co otwiera drogę do szeregu zastosowań w różnych branżach. Poniżej przedstawiono najistotniejsze obszary, w których końcówki tego typu znajdują swoje miejsce.

1. Przemysł spożywczy i opakowaniowy

Branża spożywcza wymaga urządzeń, które pracują w sposób higieniczny, często przy wysokiej wilgotności oraz w kontakcie z produktami łatwo psującymi się. Linie do pakowania żywności, napełniania butelek czy dozowania składników bazują na siłownikach pneumatycznych, ponieważ sprężone powietrze jest bezpieczne i nie generuje zanieczyszczeń olejowych (w przeciwieństwie do niektórych układów hydraulicznych). Końcówki proste z przegubem kulowym usprawniają pracę tych linii, umożliwiając dostosowanie ruchu tłoczyska do różnorodnych formatów opakowań. Gdy maszyny mają wiele ruchomych elementów i nie zawsze są idealnie spozycjonowane, przegub kulowy przeciwdziała nadmiernemu obciążeniu tłoczyska.

Dodatkowym atutem jest możliwość zastosowania materiałów nierdzewnych. W branży spożywczej liczy się odporność na korozję i łatwość utrzymania w czystości. Końcówki z przegubem kulowym, wykonane ze stali kwasoodpornej, nie ulegają zniszczeniu w środowisku o częstym kontakcie z wodą i środkami dezynfekcyjnymi. Dzięki temu przestoje spowodowane konserwacją ulegają skróceniu, co przekłada się na lepszą efektywność produkcji.

2. Przemysł farmaceutyczny i kosmetyczny

Podobnie jak w przemyśle spożywczym, tutaj istotna jest czystość procesów, sterylność i precyzja dozowania. Końcówki proste z przegubem kulowym w wersji nierdzewnej rewelacyjnie sprawdzają się w urządzeniach nalewających, mieszających bądź pakujących leki i kosmetyki. Ich zdolność do lekkiego odchylenia chroni wrażliwe mechanizmy przed przeciążeniami, które mogłyby powodować błędy w dawkowaniu.

W branży farmaceutycznej maszyny muszą spełniać surowe wymogi regulacyjne i przechodzić częste kontrole jakości. Fakt, że elementy z przegubem kulowym działają w sposób bardziej “wybaczający” drobne niedoskonałości linii, sprawia, że ryzyko nieplanowanych awarii spada. W razie potrzeby można też szybko zdemontować końcówkę, przeprowadzić sterylizację lub wymienić uszkodzony element, nie komplikując przy tym struktury całej linii.

3. Automotive i przemysł motoryzacyjny

Linie montażowe w zakładach samochodowych oraz tych zajmujących się produkcją komponentów motoryzacyjnych wyróżnia duża automatyzacja i wysoka powtarzalność procesów. Siłowniki pneumatyczne sterują licznymi operacjami: od pozycjonowania części, przez obsługę maszyn zgrzewających, aż po systemy podnoszenia i przenoszenia. Końcówki przegubowe zwiększają niezawodność, bo w szybko działających aplikacjach nawet niewielkie błędy w osiowaniu mogłyby prowadzić do częstych awarii lub deformacji tłoczysk.

Dzięki kulowej główce, końcówka prosta zachowuje odpowiednią elastyczność, a jednocześnie gwarantuje sztywność wzdłuż osi ruchu. Montaż siłowników bywa szybszy i łatwiejszy – inżynierowie projektują system tak, aby w razie niewielkich niedopasowań pozycjonowania, ruch był ciągle płynny. W branży automotive liczy się każda sekunda wytwarzania, więc niezawodność mocowań przekłada się wprost na wydajność i minimalizację przestojów.

4. Przemysł maszynowy i obróbki metali

Tokarki, frezarki, prasy krawędziowe i inne maszyny obróbcze często korzystają z siłowników pneumatycznych do obsługi uchwytów, zacisków czy systemów automatycznego załadunku/rozładunku. W takim środowisku wysokie temperatury, opiłki metalu, środki chłodzące i zmienne obciążenia dynamiczne mogą utrudniać zachowanie długiej żywotności komponentów. Końcówka prosta z przegubem kulowym pomaga ograniczyć zjawiska zużycia bocznego i pękania tłoczyska.

Ponadto w branży maszynowej nie zawsze jest możliwe idealne ustawienie każdego elementu. Przesunięcia, wibracje i uderzenia mogą powodować nagłe przeciążenia siłownika. Przegub kulowy sprawia, że układ mocujący staje się bardziej tolerancyjny na takie zdarzenia. W efekcie maszyny mogą pracować dłużej bez konieczności wymiany akcesoriów pneumatycznych.

5. Robotyka i systemy automatyzacji

Choć w robotyce dominują głównie rozwiązania elektryczne (serwonapędy, silniki krokowe), w wielu sytuacjach korzysta się wciąż z siłowników pneumatycznych jako rozwiązań prostszych i tańszych w utrzymaniu. Końcówki z przegubem kulowym, montowane na manipulatorach czy chwytakach, umożliwiają pewien zakres ruchu wahadłowego, co może ułatwiać dopasowanie się do kształtu przedmiotu lub kompensację błędów przy podawaniu detalu.

W bardziej rozbudowanych liniach automatyzacji spotyka się przenośniki, stoły obrotowe oraz chwytaki współpracujące ze sobą. Różne tolerancje montażowe sprawiają, że siłowniki mogłyby być nadmiernie obciążane. Dzięki przegubowi kulowemu rośnie pewność, że mechanizm będzie pracował niezawodnie przez długi czas, a drobne nieosiowości nie skończą się deformacją elementów.

6. Systemy transportowe i magazynowe

W halach magazynowych i centrach logistycznych często stosuje się siłowniki pneumatyczne w systemach sortowania, układania czy podawania towarów. Konieczne jest wtedy zapewnienie szybkiej, płynnej i bezawaryjnej obsługi. Końcówka prosta z przegubem kulowym pozwala kompensować niewielkie odchylenia trasy transportu czy niestandardowe ustawienie pakietów.

Jeśli ładunek jest nieregularny, a system manipuluje nim różnymi kątami, przegub kulowy utrzymuje stabilny kontakt tłoczyska z elementem wykonywanej operacji. Ma to szczególne znaczenie, gdy w maszynie występują dynamiczne przyspieszenia i hamowania. Minimalizacja skutków uderzeń czy luźnego pasowania zapobiega szybkiemu zużyciu siłownika.

7. Branża chemiczna i petrochemiczna

W środowisku, gdzie panują agresywne warunki (kontakt z substancjami żrącymi, wysokie temperatury, zmienna wilgotność), wykorzystuje się siłowniki pneumatyczne z dodatkową ochroną. Końcówki proste z przegubem kulowym w wersjach kwasoodpornych nadają się idealnie do stosowania w instalacjach dozujących, mieszalnikach czy zaworach sterujących przepływem substancji chemicznych.

Warto podkreślić, że w branży chemicznej, bezpieczeństwo jest priorytetem. Wystąpienie nieszczelności czy pęknięcie tłoczyska może prowadzić do poważnych konsekwencji. Przegub kulowy zmniejsza ryzyko uszkodzeń mechanicznych spowodowanych przez niewspółosiowość, a nierdzewne wykonanie korpusu zapewnia odporność na korozję w kontakcie z różnymi reagentami.

8. Przemysł drzewny i papierniczy

Procesy obróbki drewna i produkcji papieru obfitują w sytuacje, w których drobne niedoskonałości montażowe mogą przełożyć się na szybsze zużycie maszyn. Pyły drzewne, wysoka wilgotność i częste zmiany obciążenia sprzyjają powstawaniu niestabilnych warunków pracy siłowników. Końcówki z przegubem kulowym kompensują drobne wahnięcia i chronią tłoczysko.

Ponadto w urządzeniach do papiernictwa, gdzie liczy się precyzja zwijania, cięcia i nakładania, niewielka elastyczność połączeń pneumatycznych przekłada się na lepszą kontrolę nad procesem. Mniejsza awaryjność oznacza również stabilniejszy rytm produkcji oraz ograniczenie kosztów wymiany komponentów.

9. Maszyny pakujące i etykietujące

Automaty pakujące i etykietujące wykorzystują siłowniki do precyzyjnego przytrzymywania, przenoszenia czy dociskania produktów i opakowań. Często konieczne jest wykonywanie ruchu w różnych kierunkach, a także szybkie tempo pracy. Końcówka prosta z przegubem kulowym niweluje efekty odchyleń, które mogą wynikać z przesunięć taśmy transportującej lub z niejednorodnego kształtu opakowania.

Takie zastosowanie pozwala zachować płynność produkcji, uniknąć niepotrzebnych wstrząsów czy szarpnięć, a przede wszystkim zapobiega uszkodzeniom siłownika. W efekcie cały proces pakowania staje się bardziej powtarzalny i mniej wrażliwy na niewielkie błędy w pozycjonowaniu.

10. Specjalne aplikacje prototypowe i jednostkowe

Oprócz masowej produkcji czy rozwiązań typowo przemysłowych, końcówki przegubowe bywają także używane przez inżynierów i konstruktorów w projektach eksperymentalnych. Kiedy nie jest jeszcze pewne, jak zachowa się układ mechaniczny w warunkach testowych, lepiej wybrać komponent „elastyczny” na drobne błędy projektowe.

W prototypach inżynieryjnych, końcówka prosta z przegubem kulowym daje możliwość korekty ustawienia, dzięki czemu autor projektu może skupić się na optymalizacji innej części urządzenia, bez obaw o natychmiastowe uszkodzenie tłoczyska przy minimalnych przesunięciach.

Dane techniczne stanowią jeden z kluczowych aspektów przy doborze odpowiednich akcesoriów do siłowników pneumatycznych. W przypadku końcówek prostych z przegubem kulowym od CPP PREMA kluczowe parametry to m.in. rodzaj gwintu, zakres dopuszczalnych obciążeń, kąt wychylenia, maksymalne ciśnienie pracy czy kompatybilność z normami ISO i CNOMO. Poniżej prezentujemy szczegółowy przegląd tych czynników.

1. Gwinty i wymiary montażowe

Końcówki z przegubem kulowym są dostępne w szerokiej gamie gwintów metrycznych: M10x1,25, M12x1,25, M16x1,5, M20x1,5, M27x2, M36x2, M42x2, M48x2. Takie zróżnicowanie pozwala na dobranie elementu zarówno do niewielkich siłowników o średnicy D25, D32 czy D40, jak i do dużych jednostek D320.

Każdy z tych gwintów ma ściśle określoną głębokość wkręcania (KK), co bywa opisane w katalogu. Ważne jest uwzględnienie zaleceń producenta dotyczących minimalnej i maksymalnej głębokości wkręcenia, by zapewnić odpowiednią wytrzymałość połączenia. Często w tabelach katalogowych znajdziemy też wymiar CE (całkowita długość elementu), L, LF, AX czy EN, precyzujący wymiary kluczowe dla poprawnej integracji z siłownikiem i elementem wykonawczym.

2. Kompatybilność z normami

Dzięki zachowaniu wymiarów zgodnych z normami ISO 6431 i ISO 15552 (oraz w wybranych wariantach CNOMO), końcówki przegubowe można montować do większości siłowników dostępnych na rynku europejskim i światowym. Normy te definiują m.in. rozstawy, typy gwintów i wymiary tłoczysk, co znacznie ułatwia standardyzację w przemyśle. W praktyce oznacza to, że użytkownik nie musi martwić się, iż końcówka od CPP PREMA nie pasuje do siłownika innej marki, pod warunkiem zachowania właściwego gwintu i wymiarów.

3. Kąt wychylenia przegubu kulowego

Jedną z najważniejszych cech końcówki z przegubem jest kąt, w jakim główka może się wychylać względem osi. Zwykle zawiera się on w zakresie od kilku do kilkunastu stopni, zapewniając wystarczającą elastyczność, by skompensować niewspółosiowość. Dokładna wartość zależy od rozmiaru końcówki i konstrukcji przegubu kulowego. W mniejszych modelach kąt bywa zbliżony do 6–8 stopni, a w większych może przekraczać 10 stopni.

Producent zwykle podaje w dokumentacji maksymalny dopuszczalny kąt odchylenia, którego przekroczenie mogłoby nadmiernie obciążyć łożysko kulowe. W codziennej praktyce warto upewnić się, że projekt maszyny nie wymaga większej elastyczności niż ta, którą zapewnia dana końcówka. W przeciwnym razie trzeba rozważyć zastosowanie innych rozwiązań (np. łączników kompensacyjnych).

4. Maksymalne obciążenia i ciśnienie robocze

Końcówki proste z przegubem kulowym są zaprojektowane z myślą o pracy w układach pneumatycznych, gdzie ciśnienie robocze zazwyczaj nie przekracza 10 bar (choć w niektórych zastosowaniach może sięgać 12 czy 16 bar). W kartach katalogowych znajdziemy informacje o dopuszczalnych siłach osiowych (rozciąganie, ściskanie) oraz siłach bocznych.

Ze względu na obecność przegubu kulowego, kluczowe jest nieprzekraczanie momentów gnących, które mogłyby uszkodzić łożysko w główce. Każdy model ma określoną wartość maksymalną, której nie należy przekraczać. Zbyt duże siły poprzeczne mogą prowadzić do nadmiernego zużycia bieżni kulowej, a w konsekwencji skrócenia żywotności całego elementu.

5. Materiały łożyska kulowego i uszczelek

Centralnym punktem końcówki przegubowej jest główka kulowa, która często wykonana jest ze stali chromowanej lub innego materiału o wysokiej twardości (czasem także w wersji nierdzewnej). Dla zapewnienia odpowiednich warunków tarcia stosuje się w niej smar stały lub wkładkę teflonową (PTFE), poprawiającą charakterystykę ślizgu. W wyższych standardach można spotkać się z elementami z twardego brązu lub innych stopów o dobrych właściwościach tribologicznych.

Należy też zwrócić uwagę na uszczelnienia zabezpieczające łożysko kulowe przed wnikaniem zanieczyszczeń. W niektórych modelach konstrukcja może być dodatkowo uszczelniona pierścieniami lub zaślepkami, chroniącymi wewnętrzne części mechanizmu.

6. Tolerancje wykonania i precyzja

Korpusy i elementy kulowe końcówek od CPP PREMA obrabiane są przy użyciu maszyn CNC, co przekłada się na wysoką powtarzalność i małe odchyłki wymiarowe. W kontekście siłowników pneumatycznych taka precyzja jest szczególnie ważna, gdy zależy nam na niskim poziomie hałasu, minimalnych luzach i skutecznym przeniesieniu siły. Ma to też znaczenie w branżach wymagających dużej dokładności, np. w robotyce czy przemyśle farmaceutycznym.

7. Zakres temperatur pracy

Standardowe końcówki proste z przegubem kulowym działają bezawaryjnie w zakresie temperatur od -20°C do +80°C. Istnieją też rozwiązania specjalne lub warianty, w których zastosowano odpowiednie smary i materiały łożyska, dopuszczające wyższe temperatury, sięgające nawet +120°C. Jeżeli środowisko pracy wymaga większych ograniczeń (np. bardzo niskie temperatury w chłodniach), trzeba skonsultować się z producentem. Niewłaściwie dobrany model może tracić swoje właściwości lub ulec przyspieszonemu zużyciu.

8. Wersje z powłokami ochronnymi

W aplikacjach narażonych na korozję (wilgoć, chemikalia) dostępne są modele ze stali nierdzewnej lub pokryte powłoką galwaniczną. Najczęściej stosowany jest ocynk galwaniczny, aczkolwiek można też spotkać się z niklowaniem, fosforanowaniem lub powłokami z tworzyw sztucznych. Celem jest przedłużenie okresu eksploatacji końcówki i zapewnienie jej estetycznego wyglądu przez długi czas.

9. Masa własna i moment bezwładności

Przy projektowaniu szybkich układów pneumatyki, w których siłowniki wykonują setki czy tysiące cykli na godzinę, istotne może być uwzględnienie masy końcówki. Im cięższy osprzęt na tłoczysku, tym większa energia potrzebna do jego rozpędzenia i zatrzymania. Producent zwykle w dokumentacji podaje orientacyjną masę każdego modelu, co pomaga inżynierom w analizach dynamiki systemu.

10. Momenty dokręcania gwintów

Aby zapewnić pewne mocowanie końcówki do tłoczyska siłownika, konieczne jest zastosowanie właściwego momentu dokręcania. Zbyt niski moment może skutkować luzowaniem się gwintu, a zbyt wysoki może doprowadzić do zniszczenia nitek gwintu lub pęknięcia korpusu. W katalogach CPP PREMA znajdziemy zalecane wartości momentów, różniące się w zależności od rozmiaru gwintu i materiału tłoczyska.

11. Dobór do specyficznych wymagań

Niektóre aplikacje mogą wymagać niestandardowych rozwiązań, np. innych skoków gwintu, specyficznego kąta wychylenia lub specjalnego sposobu zabezpieczenia łożyska kulowego. W takiej sytuacji warto skontaktować się bezpośrednio z działem technicznym CPP PREMA, który może zaproponować modyfikację standardowego produktu lub przedstawić alternatywę z oferty.

12. Wpływ wibracji i udarów

W branżach o wysokich wibracjach (np. maszyny górnicze, konstrukcje kolejowe) należy sprawdzić, czy wybrana końcówka jest zaprojektowana pod takie obciążenia dynamiczne. Przegub kulowy powinien być w stanie znieść cykliczne drgania bez nadmiernego wyrobienia lub pęknięcia. Jeśli układ jest narażony na gwałtowne udary, można rozważyć instalację amortyzatorów bądź przegubów o wzmocnionej konstrukcji.

13. Certyfikacje i atesty

Końcówki przegubowe od renomowanych producentów często posiadają certyfikaty zgodności z międzynarodowymi standardami. Poza normami ISO, mogą to być atesty branżowe (np. w przemyśle spożywczym lub farmaceutycznym). Dokumenty te potwierdzają spełnienie restrykcyjnych norm jakościowych, co jest szczególnie ważne przy audytach i podczas eksportu maszyn na rynki zagraniczne.

14. Trwałość i próby zmęczeniowe

By określić czas życia końcówek przegubowych, wielu producentów przeprowadza testy zmęczeniowe przy symulowanych warunkach eksploatacji. Polegają one na wielokrotnym obciążaniu elementu, aby sprawdzić, po ilu cyklach mogą pojawić się mikropęknięcia czy luzy w łożysku kulowym. CPP PREMA przykłada do tego zagadnienia dużą wagę, dzięki czemu zapewnia produkty o stabilnych parametrach przez setki tysięcy, a często miliony cykli pracy.

15. Podsumowanie parametrów

Dokonując wyboru właściwego modelu, należy zestawić parametry siłownika (średnica, gwint, ciśnienie robocze, zakres skoku) z danymi tabelarycznymi końcówki:

- Rozmiar gwintu (M10x1,25, M12x1,25, itp.).

- Dopuszczalne siły i momenty.

- Możliwość wychylenia kątowego.

- Wymiary całkowite (L, AX, EN, itp.).

- Materiały i powłoki.

- Zalecany moment dokręcania.

Staranne przeanalizowanie tych informacji pozwala na uniknięcie błędów projektowych i zapewnia, że końcówka przegubowa będzie w pełni kompatybilna z danym siłownikiem.

Materiał, z którego wykonana jest końcówka z przegubem kulowym, decyduje o jej wytrzymałości, odporności na ścieranie i korozję, a także o zdolności do pracy w określonych warunkach temperaturowych i środowiskowych. CPP PREMA przykłada dużą wagę do jakości surowców, starając się dobrać materiały tak, by sprostać rygorystycznym normom przemysłowym. Poniżej szczegółowo omawiamy najpopularniejsze materiały używane w tego rodzaju akcesoriach.

1. Stal węglowa i stopowa

Najczęściej stosowanym materiałem bazowym dla korpusu końcówki przegubowej jest stal węglowa (np. gatunku C45 lub podobnego). Obróbka cieplna (hartowanie i odpuszczanie) zwiększa twardość i wytrzymałość na rozciąganie, a także pozwala na uzyskanie odpowiednich właściwości plastycznych. W wariantach przeznaczonych do wyższych obciążeń mechanicznych i termicznych stosuje się również stale stopowe (np. 42CrMo4).

- Stal węglowa: ekonomiczna, dobra wytrzymałość w standardowych warunkach, łatwa do hartowania.

- Stal stopowa (z dodatkiem chromu, molibdenu itp.): wyższa twardość, lepsza odporność na zmęczenie, przydatna w aplikacjach o wysokiej intensywności pracy.

2. Stal nierdzewna i kwasoodporna

W sektorach, gdzie kontakt z wodą lub agresywnymi chemikaliami jest nieunikniony (spożywczy, farmaceutyczny, chemiczny), kluczowe znaczenie ma odporność na korozję. Stale nierdzewne (np. AISI 304, AISI 316) lub stal kwasoodporna dają gwarancję, że końcówka nie ulegnie rdzy nawet po wieloletniej eksploatacji. Co więcej, powierzchnia łatwo się czyści i nie wchodzi w reakcję z substancjami wrażliwymi sanitarnie.

Zależnie od stopnia agresywności środowiska można wybrać gatunek o wyższej zawartości chromu i niklu, co dodatkowo zwiększa odporność na korozję wżerową lub naprężeniową. Naturalną konsekwencją jest nieco wyższa cena, lecz w aplikacjach krytycznych dla bezpieczeństwa lub higieny jest to w pełni uzasadnione.

3. Powłoki antykorozyjne i ochronne

Jeśli nie decydujemy się na wariant ze stali nierdzewnej, dobrym rozwiązaniem bywa cynkowanie galwaniczne, które tworzy powłokę chroniącą przed korozją. Inne metody to ocynk ogniowy, fosforanowanie, niklowanie czy chromowanie. Każda z tych technologii oferuje inny poziom ochrony i estetyki.

- Ocynk galwaniczny: ekonomiczny, stosowany powszechnie w warunkach umiarkowanej wilgotności.

- Ocynk ogniowy: grubsza powłoka, lepsza odporność na intensywną korozję, choć często o mniej estetycznym wykończeniu.

- Niklowanie: gładka, estetyczna i dość odporna na działanie czynników chemicznych powłoka, stosowana w bardziej wymagających aplikacjach.

- Chromowanie: twarda warstwa o wysokim połysku, zabezpieczająca przed ścieraniem i korozją.

4. Materiały łożyska kulowego

Wewnątrz końcówki przegubowej występuje przegub kulowy, który może zawierać:

- Gniazdo stalowe: często chromowane, zahartowane. Zapewnia odporność na ścieranie w kontakcie z kulistym trzpieniem.

- Łożysko ślizgowe z tworzywa samosmarującego: np. PTFE (teflon) czy kompozyty teflonowo-brązowe. Minimalizuje tarcie i eliminuje konieczność częstego smarowania.

- Łożysko toczne (kulkowe bądź igiełkowe): rzadziej stosowane w przegubach tego typu, aczkolwiek zdarza się w wyspecjalizowanych modelach, gdzie potrzebna jest wyjątkowa płynność ruchu i małe opory.

Dobór odpowiedniego łożyska zależy od spodziewanych obciążeń, prędkości ruchu oraz wymagań w zakresie konserwacji. W przemyśle spożywczym czy farmaceutycznym zwraca się też uwagę na nietoksyczność i odporność na środki czyszczące.

5. Wpływ obróbki cieplnej na właściwości

Elementy ze stali węglowej lub stopowej zazwyczaj przechodzą procesy hartowania, odpuszczania, ewentualnie nawęglania czy azotowania, by nadać im odpowiednie cechy wytrzymałościowe. Dzięki temu można uzyskać twardą warstwę wierzchnią przy zachowaniu plastycznego rdzenia, co pomaga w pochłanianiu obciążeń dynamicznych.

CPP PREMA kontroluje parametry obróbki cieplnej, takie jak temperatura i czas wygrzewania, by uzyskać optymalną strukturę stali (np. bainityczną, martenzytyczną). Jest to proces wymagający precyzji i doświadczenia, dlatego tak duże znaczenie ma solidne zaplecze technologiczne producenta.

6. Odporność na ścieranie

W aplikacjach, w których siłownik wykonuje częste ruchy przy dużych prędkościach, ważna jest odporność na ścieranie. W przypadku końcówek przegubowych intensywne tarcie może występować w obszarze styku kulowego. Zastosowanie materiałów o wysokiej twardości (stale hartowane, wkładki z brązu lub teflonu) pozwala na zachowanie sprawności mechanizmu przez długi czas bez powstawania luzów.

7. Łatwość utrzymania i konserwacji

W zależności od materiałów użytych w korpusie i przegubie, konserwacja może ograniczać się do okazjonalnego smarowania lub całkowicie go nie wymagać (w przypadku tworzyw samosmarujących). W warunkach silnie zapylonych lub w kontakcie z cieczami agresywnymi, sprawdza się gładka powierzchnia wykończenia, bo trudniej na niej o osadzanie się brudu czy chemikaliów.

8. Recykling i ekologiczny aspekt materiałów

Coraz większą rolę odgrywa w przemyśle temat zrównoważonego rozwoju i ograniczania śladu węglowego. Stal, jako materiał podlegający recyklingowi, jest pod tym względem korzystna. Wielu producentów dąży do zmniejszania zawartości szkodliwych substancji (np. ołowiu w stopach) i stosowania przyjaznych środowisku procesów galwanicznych. CPP PREMA stara się optymalizować procesy produkcyjne, by były one bezpieczne zarówno dla użytkownika, jak i dla środowiska naturalnego.

9. Współpraca materiałów przy łączeniu gwintowym

Końcówka przegubowa wkręcana jest na gwint tłoczyska siłownika. Bardzo często tłoczysko jest ze stali hartowanej lub chromowanej, co wpływa na charakter współpracy z gwintem wykonanym w końcówce. W przypadku użycia twardych stali po obu stronach ważne jest, aby precyzyjnie prowadzić proces dokręcania i zapewnić smarowanie gwintu (np. pasta miedziowa, smar litowy lub specjalne środki antyzatarciowe).

10. Specjalistyczne materiały dla ekstremalnych warunków

Niektóre projekty mogą wymagać jeszcze bardziej zaawansowanych materiałów, na przykład stali żaroodpornych (do temperatur powyżej 800°C) czy stopów tytanu (kiedy priorytetem jest niska masa). Choć w pneumatyce rzadko trafiamy na aż tak ekstremalne warunki, zdarza się, że dany element jest narażony na wysokie temperatury w sąsiedztwie pieców lub w strefach zagrożonych pożarem. W takich przypadkach w grę wchodzą specjalne wykonania końcówek przegubowych, dostępne na zamówienie.

11. Gładkość powierzchni i jakość wykończenia

Poza samym materiałem, istotna jest też jakość wykończenia powierzchni. Gładkie powierzchnie zmniejszają współczynnik tarcia, ułatwiają utrzymanie czystości i poprawiają odporność na korozję (mniej porowata struktura). W elementach narażonych na ruch obrotowy bądź wahadłowy (jak przegub kulowy) niweluje to powstawanie mikropęknięć zmęczeniowych.

12. Kontrola jakości u producenta

Solidny producent, jak CPP PREMA, przeprowadza szereg kontroli jakości na każdym etapie procesu. Weryfikuje się m.in. skład chemiczny stali (badania spektrometryczne), twardość, mikrotwardość (skala Vickersa, Rockwella) czy precyzję obróbki (kontrola wymiarów przy pomocy CMM). Dzięki temu gotowe końcówki spełniają rygorystyczne normy branżowe, a klienci mogą liczyć na spójność kolejnych partii dostaw.

13. Dodatkowe zabezpieczenia przed zanieczyszczeniami

W trudnych warunkach przemysłowych (pył, wióry, oleje), dobrze jest zainwestować w końcówki z wbudowanymi uszczelkami bądź pierścieniami przeciwpyłowymi. Chronią one wnętrze przegubu kulowego przed nagromadzeniem się brudu i przedłużają okres, po którym trzeba przeprowadzać serwis (np. ponowne smarowanie).

14. Koszty a korzyści

Z punktu widzenia użytkownika, wybór materiału to często kompromis między ceną a trwałością. Końcówki z przegubem kulowym wykonane z tańszej stali węglowej są wystarczające w aplikacjach o umiarkowanych wymaganiach. Jeżeli jednak pracujemy w warunkach wysokiej wilgotności lub agresywnych chemikaliów, lepiej zapłacić więcej za stal nierdzewną i zaoszczędzić na długofalowych kosztach naprawy czy wymiany.

Poprawny montaż końcówek prostych z przegubem kulowym ma kluczowe znaczenie dla funkcjonowania siłownika pneumatycznego oraz bezpieczeństwa całego układu. Poniżej znajduje się szczegółowa procedura krok po kroku, wzbogacona o praktyczne porady.

1. Przygotowanie stanowiska

Zanim przystąpisz do jakichkolwiek czynności, zadbaj o czyste i dobrze oświetlone miejsce pracy. Upewnij się, że posiadasz narzędzia zgodne z wymiarami gwintu i zalecanym momentem dokręcania. Klucz dynamometryczny okazuje się niezbędny, by uniknąć zniszczenia gwintu bądź niedostatecznego dokręcenia.

2. Sprawdzenie kompatybilności gwintu

Upewnij się, że wybrana końcówka posiada gwint metryczny dokładnie odpowiadający gwintowi na tłoczysku siłownika. Przykładowo, jeśli siłownik ma gwint M16x1,5, to końcówka również musi mieć M16x1,5. Niedopasowanie skoku lub średnicy grozi zniszczeniem gwintu i może powodować niebezpieczne luzy.

3. Oczyszczenie i wstępne smarowanie

Przed montażem oczyść gwint tłoczyska ze wszelkich zanieczyszczeń i resztek smaru. Możesz użyć do tego suchej szmatki lub sprężonego powietrza. W razie konieczności zastosuj środek odtłuszczający. Następnie nałóż cienką warstwę smaru (np. specjalną pastę do gwintów) lub kleju do gwintów, jeśli aplikacja jest narażona na wibracje.

4. Ręczne wkręcanie końcówki

Na początku wkręcaj końcówkę ręcznie, aby upewnić się, że gwint wchodzi płynnie i osiowo. To pozwoli wyczuć ewentualne opory czy krzywe wejście. Nigdy nie stosuj dużej siły przy wstępnym dokręcaniu – jeśli czujesz zbyt duży opór, wykręć końcówkę i sprawdź, co go powoduje (zabrudzenia, uszkodzenia nitek gwintu itp.).

5. Dokręcanie kluczem dynamometrycznym

Gdy końcówka jest już osadzona na gwincie, użyj klucza dynamometrycznego. Ustaw moment dokręcania zgodnie z tabelą producenta. Unikniesz w ten sposób zarówno niedokręcenia, jak i zbyt mocnego dokręcenia, które mogłoby uszkodzić gwint lub korpus końcówki. Zwróć uwagę, czy używasz prawidłowej nasadki o wymiarze pasującym do sześciokąta lub innego kształtu uchwytu.

6. Kontrola wychylenia przegubu kulowego

Po dokręceniu sprawdź, czy przegub kulowy porusza się płynnie i czy kąt wychylenia jest zgodny z deklaracjami producenta. Delikatnie porusz główką kulową w różnych kierunkach. Jeśli coś blokuje ruch lub słychać niepokojące dźwięki (skrzypienie, tarcie metalu), może to świadczyć o nieprawidłowym spasowaniu bądź zanieczyszczeniu w obszarze kulowym.

7. Montaż pozostałych elementów łączących

W zależności od konstrukcji maszyn lub urządzeń, końcówkę trzeba jeszcze połączyć z elementem wykonawczym (np. dźwignią, popychaczem, wspornikiem). W tym celu często wykorzystuje się sworznie, zawleczki czy śruby. Zadaniem jest, by zapewnić pewne i stabilne połączenie, a jednocześnie nie ograniczać ruchu kątowego. Pamiętaj o nałożeniu warstwy smaru na strefę styku, jeśli wymaga tego projekt.

8. Sprawdzenie osiowości całego układu

Siłownik, po zamontowaniu końcówki, powinien pracować w taki sposób, aby siła była przenoszona osiowo na przegub kulowy. Jeżeli występują większe odchylenia, przegub co prawda może je skompensować w pewnym stopniu, ale nadmierne ugięcie grozi przyspieszonym zużyciem lub nawet uszkodzeniem. Dlatego sprawdź, czy skok tłoka pozostaje w jednej linii z docelowym ruchem elementu wykonawczego. Czasem warto dodać dodatkowe wsporniki lub regulować położenie siłownika, by poprawić geometrię.

9. Próbne uruchomienie siłownika

Przed włączeniem pełnego ciśnienia w układzie, warto przeprowadzić testy na niskim ciśnieniu (np. 2–3 bar). Wówczas zaobserwujesz, czy tłoczysko porusza się swobodnie, a przegub kulowy faktycznie kompensuje niewielkie odchylenia. Dopiero gdy test przebiegnie pomyślnie, można zwiększyć ciśnienie do nominalnego poziomu i przeprowadzić serię ruchów roboczych.

10. Monitorowanie i konserwacja bieżąca

W zależności od intensywności pracy i warunków środowiskowych, należy okresowo sprawdzać stan końcówki. Szczególnie ważne jest kontrolowanie:

- Czy nie poluzował się gwint (w aplikacjach wibrujących).

- Czy przegub kulowy nie wyrobił się i nie powstał nadmierny luz.

- Czy nie pojawiły się ślady korozji lub pęknięcia.

Jeżeli aplikacja pracuje w warunkach dużego zapylenia lub obecności agresywnych związków chemicznych, warto rozważyć dodatkowe zabezpieczenia (osłony, uszczelki) i regularne czyszczenie.

11. Smarowanie przegubu kulowego

Nie wszystkie modele wymagają dodatkowego smarowania podczas eksploatacji – niektóre są samosmarowne (np. z wkładką teflonową). Jeśli instrukcja producenta zaleca okresowe smarowanie, używaj środków zgodnych z jego wytycznymi. Nieodpowiedni smar może wypłukiwać się lub reagować z elementami przegubu.

12. Diagnostyka problemów

W przypadku pojawienia się nietypowych odgłosów, nadmiernych drgań lub luzów w okolicach tłoczyska, warto przeprowadzić następującą diagnostykę:

- Sprawdzić moment dokręcania.

- Zidentyfikować ewentualne wygięcie korpusu końcówki lub wyłamanie gwintu.

- Zweryfikować stan łożyska kulowego – czy nie jest zapiaszczone lub pozbawione smaru.

- Ocenić, czy warunki pracy nie przekraczają dopuszczalnego kąta wychylenia przegubu.

13. Demontaż i wymiana

Jeżeli końcówka wymaga wymiany (zużycie, uszkodzenie), proces demontażu przebiega w odwrotnej kolejności do montażu. Najpierw zmniejsz ciśnienie w siłowniku i zabezpiecz maszynę, by nie doszło do niespodziewanego ruchu tłoka. Następnie usuń sworzeń (jeśli takowy występuje) i wykręć końcówkę. Warto dokładnie ocenić stan gwintu w tłoczysku – jeśli jest uszkodzony, konieczna może być naprawa gwintu lub wymiana tłoczyska.

14. Uwagi BHP

Pamiętaj, że wszystkie prace montażowe i demontażowe przy siłownikach pneumatycznych powinny odbywać się po odcięciu zasilania sprężonym powietrzem i spuszczeniu ciśnienia z układu. Unikniesz w ten sposób niebezpiecznych sytuacji, kiedy tłok poruszy się nagle w trakcie manipulacji przy końcówce. Dodatkowo stosuj odzież ochronną, okulary i rękawice, szczególnie jeśli istnieje ryzyko kontaktu z substancjami chemicznymi czy ostrymi krawędziami elementów maszyn.

15. Kontrola i dokumentacja

Po zakończeniu montażu i próbnego uruchomienia warto spisać w dokumentacji maszyny datę i zakres wykonanych prac. Z czasem pozwoli to śledzić interwały pomiędzy kolejnymi przeglądami i lepiej planować konserwację. Firmy z sektora spożywczego czy farmaceutycznego często wymagają takiej ewidencji, by zachować pełną identyfikowalność części mających kontakt z produktem.

16. Częste błędy przy montażu

- Zbyt duży moment dokręcania: prowadzi do deformacji gwintu, uszkodzenia korpusu końcówki albo w skrajnym przypadku do pęknięcia.

- Niedostateczne dokręcenie: może skutkować luzowaniem końcówki w trakcie pracy siłownika, wykręceniem się lub powstawaniem niepożądanych drgań.

- Brak smarowania: w modelach wymagających smarowania, po pewnym czasie pojawi się nadmierne tarcie i przyspieszone zużycie przegubu kulowego.

- Błędny dobór gwintu: pozornie drobna różnica (np. M10x1,25 zamiast M10x1,0) może totalnie zniszczyć gwint tłoczyska.

- Nadmierne wychylenie: stosowanie końcówki w aplikacji, gdzie kąt odchylenia przewyższa deklarowany w katalogu, prowadzi do przeciążenia i możliwych uszkodzeń.

Poniżej zebraliśmy najczęściej zadawane pytania dotyczące końcówek prostych z przegubem kulowym, by ułatwić Ci szybkie znalezienie odpowiedzi na nurtujące kwestie. Każdy rozdział FAQ koncentruje się na konkretnym aspekcie użytkowania, eksploatacji oraz doboru akcesoriów.

1. Czy końcówki proste z przegubem kulowym pasują wyłącznie do siłowników CPP PREMA?

Nie, końcówki te są projektowane w zgodzie z normami ISO 6431, ISO 15552 oraz wytycznymi CNOMO, co oznacza, że pasują do siłowników większości uznanych producentów. Kluczowe jest, by dobrać odpowiedni gwint (M10x1,25, M12x1,25, M16x1,5 itd.) i upewnić się, że średnica tłoka odpowiada dopuszczalnemu zakresowi.

2. W jaki sposób obliczyć, czy końcówka wytrzyma siłę generowaną przez siłownik?

Należy przede wszystkim znać maksymalne ciśnienie robocze (np. 8 bar) oraz powierzchnię tłoka. Mnożąc jedno przez drugie, uzyskujemy siłę teoretyczną. Następnie sprawdzamy w tabeli producenta, czy wybrany model końcówki ma wystarczający zapas w kontekście siły rozciągania/ściskania. Zwykle warto zachować margines bezpieczeństwa (np. 20–30%).

3. Czy przegub kulowy umożliwia całkowicie dowolny ruch we wszystkich kierunkach?

Nie, ruch jest ograniczony do określonego kąta, zwykle od kilku do kilkunastu stopni odchylenia. Nie jest to przegub kulisty w pełnym tego słowa znaczeniu, który pozwala na 360° obrotu, ale raczej gniazdo umożliwiające pewien poziom wahliwości. Jeżeli aplikacja wymaga większej swobody, należy rozważyć przeguby typu „kątowego” lub łożyska wahliwe.

4. Czy można używać tych końcówek w środowisku o wysokiej wilgotności, np. w myjniach czy zakładach przetwórstwa rybnego?

Tak, ale w takich warunkach zaleca się wersje wykonane ze stali nierdzewnej albo z odpowiednio trwałą powłoką antykorozyjną (np. niklowanie). Standardowa stal węglowa z ocynkiem galwanicznym może sobie poradzić w mniej agresywnym środowisku, jednak w dłuższej perspektywie intensywna wilgoć i środki chemiczne mogą powodować korozję.

5. Jak często należy smarować przegub kulowy?

To zależy od modelu i od warunków pracy. Jeżeli producent deklaruje, że przegub jest samosmarowny (np. z wkładką teflonową), nie trzeba okresowo dodawać smaru. W innych przypadkach dobrze jest przeprowadzić przegląd (w tym smarowanie) co kilka miesięcy lub po określonej liczbie cykli, szczególnie w aplikacjach o wysokiej prędkości lub w zapylonym środowisku.

6. Czy końcówka może przenosić obciążenia boczne o dużej wartości?

Głównym zadaniem końcówki przegubowej jest kompensacja niewspółosiowości, a nie przenoszenie znacznych sił bocznych. Jeśli w aplikacji występują silne obciążenia poprzeczne, lepiej rozważyć dodanie prowadnic lub łożysk liniowych, by chronić tłoczysko i samą końcówkę przed przeciążeniem. Nadmierne siły boczne mogą prowadzić do szybkiego wyrobienia się elementu kulowego.

7. Czy można stosować te końcówki przy ciśnieniu powyżej 10 bar?

Z reguły końcówki są projektowane z myślą o standardowym zakresie ciśnienia roboczego 6–10 bar. Istnieją jednak aplikacje, w których ciśnienie pneumatyczne może dochodzić do 12–16 bar. Wówczas trzeba upewnić się u producenta, że dany model jest w stanie bezpiecznie wytrzymać takie obciążenia. Niektóre końcówki mogą mieć specjalne wzmocnienia czy lepszą klasę materiałową, przystosowaną do wyższych parametrów.

8. Co zrobić, jeśli gwint w tłoczysku jest w złym stanie?

Najbezpieczniej jest wymienić tłoczysko na nowe lub naprawić gwint, stosując odpowiednie wkładki gwintowe (np. typu Helicoil). Próba siłowego wkręcania końcówki w uszkodzony gwint może doprowadzić do poluzowania podczas pracy i niebezpiecznych awarii. Jeśli naprawa gwintu jest niemożliwa, warto skontaktować się z dostawcą siłownika w celu doboru zamiennych części.

9. Jak rozpoznać, że końcówka wymaga wymiany?

Oprócz oczywistych uszkodzeń mechanicznych (pęknięcia, wgniecenia) warto zwrócić uwagę na wyczuwalny luz w przegubie kulowym. Jeśli główka kulowa porusza się znacznie luźniej niż początkowo, to znak, że warstwa ślizgowa lub łożyskowa się zużyła. Również korozja i utrata powłok ochronnych stanowią sygnał do zastanowienia się nad wymianą elementu.

10. Czy montaż końcówki jest skomplikowany?

Zwykle nie – większość operacji da się wykonać z użyciem standardowych kluczy (płaskich, nasadowych lub dynamometrycznych). Ważne, by zachować czystość, odpowiedni moment dokręcania i uprzednio sprawdzić osiowość siłownika. W razie wątpliwości instrukcja producenta lub konsultacja z działem technicznym rozwieje potencjalne niejasności.

11. Czy końcówka prosta z przegubem kulowym może zastąpić przegub kulowy „samodzielny”?

W pewnych aplikacjach tak, jeśli zakres wychylenia i wytrzymałość jest wystarczająca. Końcówka prosta bywa w wielu maszynach bardziej kompaktowa niż samodzielny przegub kulowy (łożysko kuliste), przez co łatwiej ją zamontować w ciasnej przestrzeni. Jednak każdy przypadek należy rozpatrywać indywidualnie, biorąc pod uwagę kinematykę całego systemu.

12. Czy w razie uszkodzenia przegubu kulowego można wymienić tylko sam przegub, a nie całą końcówkę?

Zazwyczaj przegub jest zintegrowany z korpusem i wymiana samego łożyska jest skomplikowana bądź nieopłacalna. W praktyce producenci sprzedają końcówkę jako kompletny zespół. Tylko w rzadkich przypadkach istnieją specjalne wersje, gdzie kulkę lub gniazdo da się wymontować i zastąpić nowym elementem.

13. Jaka jest różnica między końcówką prostą z przegubem kulowym a końcówką widełkową z wkładką wahliwą?

Końcówka widełkowa zapewnia możliwość szybkiego łączenia (np. sworzniem z zawleczką), ale ma mniejszy zakres ruchu kątowego w płaszczyźnie. Końcówka z przegubem kulowym daje z kolei bardziej uniwersalną kompensację odchyleń. Wybór zależy od tego, czy w aplikacji kluczowa jest możliwość szybkiego demontażu (widełki), czy raczej duża swoboda ruchu (przegub kulowy).

14. Jakie są skutki stosowania końcówki przegubowej w niewłaściwym rozmiarze względem siłownika?

Można się spodziewać niestabilności, wycieków powietrza, przyspieszonego zużycia tłoczyska, uszkodzenia gwintu, a nawet nieprzewidzianego pęknięcia całej końcówki. Dobór musi uwzględniać zarówno odpowiedni gwint, jak i parametry obciążeniowe oraz zakres pracy przegubu.

15. Czy dostępne są również końcówki z przegubem kulowym lewostronnym?

Tak, choć należą do rzadkości. Większość siłowników i akcesoriów stosuje gwinty prawostronne. Jeśli jednak projekt wymaga gwintu lewego (np. w celu zapewnienia przeciwdziałania samoodkręcaniu w określonym kierunku), można zamówić takie wykonanie, kontaktując się bezpośrednio z działem handlowym lub technicznym CPP PREMA.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści