Łapy

10.007C.03.01

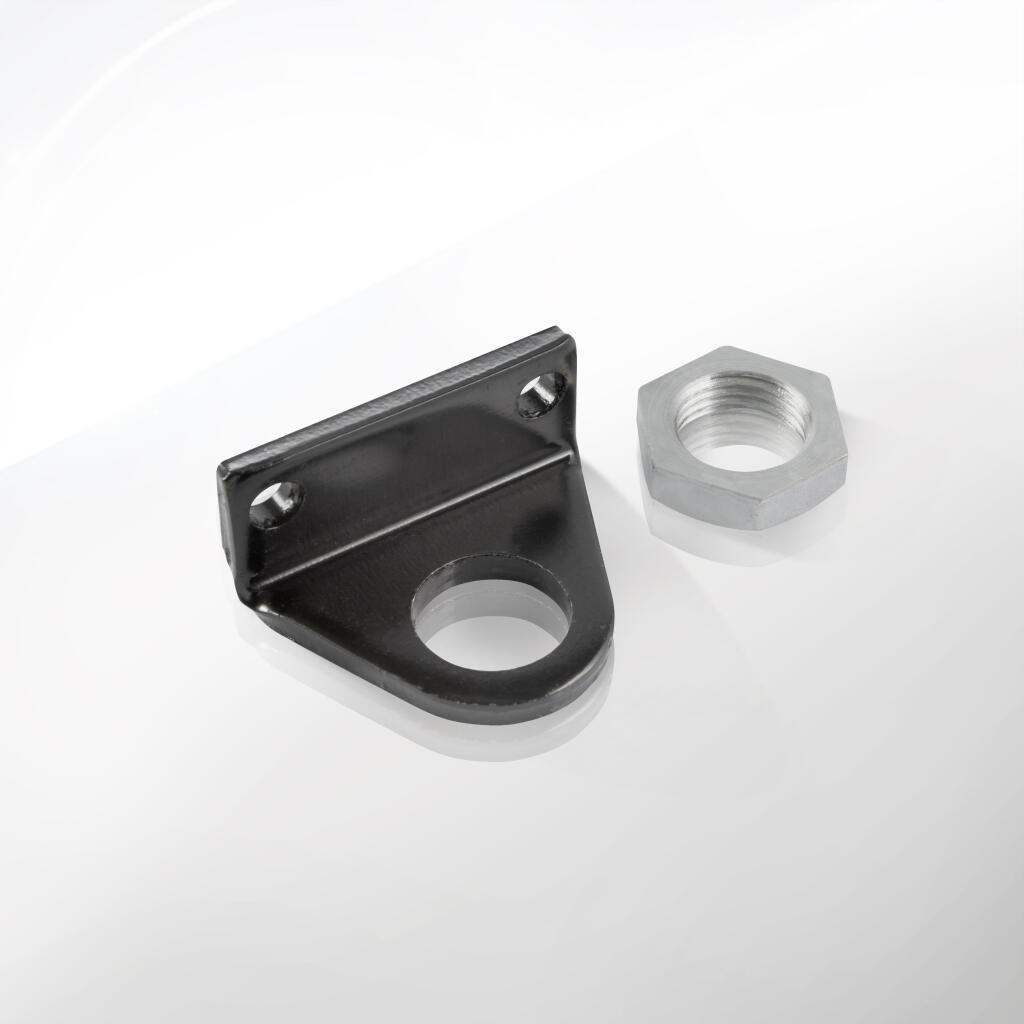

Łapa mocująca z nakrętką M22x1,5 do siłownika pneumatycznego D20/25 ISO6432

30,30 zł netto

37,27 zł brutto

10.007A.03.01

Łapa mocująca z nakrętką M16x1,5 do siłownika pneumatycznego D12/16 ISO6432

24,30 zł netto

29,89 zł brutto

Firma CPP PREMA to renomowany producent siłowników pneumatycznych i akcesoriów niezbędnych do ich prawidłowego działania. Wśród oferowanego przez nią osprzętu znajdują się łapy mocujące, zaprojektowane specjalnie dla siłowników MINI serii D12 – D25, zgodnych z normą ISO6432. Te łapy pełnią kluczową funkcję w procesie montażu siłowników, pozwalając na stabilne, bezpieczne i długotrwałe mocowanie urządzenia w maszynie czy układzie automatyki.

Łapy mocujące marki CPP PREMA wyróżniają się dbałością o szczegóły wykonania. Projektanci firmy zwracają uwagę nie tylko na wymiary zgodne z międzynarodowymi normami, ale także na użycie odpowiednich materiałów i technologii produkcji. Dzięki temu produkty te stanowią sprawdzoną podstawę montażu siłownika, minimalizując ryzyko awarii i przedłużając żywotność całego układu pneumatycznego.

W omawianej kategorii znajdziemy dwa główne warianty, odpowiadające różnym średnicom siłowników MINI:

1. Łapa mocująca z nakrętką M16x1,5 do siłownika pneumatycznego D12/16 ISO6432.

2. Łapa mocująca z nakrętką M22x1,5 do siłownika pneumatycznego D20/25 ISO6432.

Oba warianty posiadają gwinty nakrętek dostosowane do konkretnych typów tłoczysk, dzięki czemu montaż staje się prosty i bezpieczny. Uniwersalność tych produktów pozwala na zastosowanie ich również w innych siłownikach, pod warunkiem, że utrzymany jest standard ISO6432 i zbieżne wymiary gwintów. To sprawia, że użytkownicy mogą czerpać korzyści z jednolitych akcesoriów, ograniczając konieczność posiadania wielu typów łap i nakrętek dla różnych serii siłowników.

Łapy mocujące CPP PREMA wykonuje się zwykle z materiałów o wysokiej wytrzymałości mechanicznej i odpowiedniej odporności na czynniki zewnętrzne. Może to być stal węglowa, żeliwo lub stopy aluminium (w zależności od modelu i planowanego obciążenia). Firma oferuje także opcje z powłokami ochronnymi – ocynkiem, anodowaniem czy malowaniem proszkowym – co dodatkowo chroni element przed korozją i zużyciem w środowiskach o wysokiej wilgotności bądź w strefach narażonych na działanie substancji agresywnych.

Z punktu widzenia użytkownika kluczowe znaczenie ma wygoda montażu i konserwacji. Łapa mocująca stanowi punkt oparcia siłownika, przenosząc siły robocze na konstrukcję maszyny. Niewłaściwy wybór bądź montaż tego elementu może skutkować ściąganiem tłoczyska, przyspieszonym zużyciem uszczelnień lub nawet potencjalnie groźnymi awariami. Dlatego producenci, tacy jak CPP PREMA, opracowują łapy, które są intuicyjne w instalacji, a jednocześnie zapewniają wysoki margines bezpieczeństwa.

W procesie projektowania łap zwraca się uwagę na kilka kluczowych czynników:

- Wymiary i dopasowanie: Odpowiednio zaprojektowane otwory montażowe i powierzchnie stykowe pozwalają na idealne osadzenie nakrętki i siłownika.

- Rozkład sił: Konstrukcja musi zapewniać równomierny transfer obciążenia z siłownika na maszynę, unikając koncentracji naprężeń w newralgicznych punktach.

- Minimalizacja masy: W niektórych przypadkach istotne jest zmniejszenie wagi elementu (np. w aplikacjach mobilnych czy prototypowych urządzeniach).

- Odporność na korozję i warunki środowiskowe: Użytkownicy pracujący w branży spożywczej czy chemicznej mogą wymagać wariantów nierdzewnych bądź z powłoką kwasoodporną.

CPP PREMA zapewnia także wsparcie techniczne podczas doboru łapy mocującej do konkretnego siłownika i aplikacji. Specjaliści firmy służą poradą w zakresie obciążeń dynamicznych, rekomendowanych momentów dokręcania, a także aspektów związanych z kompatybilnością elementów dodatkowych, takich jak amortyzatory czy inne akcesoria pneumatyczne.

Łapy mocujące są niezbędnym elementem w szerokim wachlarzu branż korzystających z siłowników pneumatycznych MINI serii D12 – D25. W tym segmencie opiszemy, gdzie i dlaczego takie rozwiązanie okazuje się kluczowe, prezentując różnorodne obszary wykorzystania łap mocujących wyposażonych w nakrętki M16x1,5 i M22x1,5.

1. Branża spożywcza i opakowaniowa

W przemyśle spożywczym liczą się higiena, bezpieczeństwo i niezawodność. Siłowniki MINI, montowane przy pomocy łap mocujących, sterują maszynami rozlewniczymi, pakującymi i dozującymi. Łapa musi utrzymać siłownik w stabilnej pozycji nawet przy dużej wilgotności lub w kontakcie z chemikaliami używanymi do mycia. Dodatkowo często istnieje potrzeba łatwego demontażu siłownika w celu czyszczenia linii produkcyjnej. Odpowiedni wybór łapy – najlepiej w wykonaniu nierdzewnym lub z powłokami antykorozyjnymi – zapewnia długotrwałą pracę i minimalizuje przestoje.

2. Automatyka przemysłowa

Układy automatyki przemysłowej wykorzystują siłowniki MINI do ruchów o niewielkim skoku, często w ciasnych przestrzeniach. Łapy mocujące pozwalają ustawić siłownik w optymalnym kącie, zapewniając jednocześnie swobodę dostępu do tłoczyska i elastyczne mocowanie. Często występuje konieczność szybciej wymiany modułów w linii automatyzacji, co wymaga prostego odkręcenia kilku śrub i wypięcia nakrętki. Wysoka powtarzalność i małe wymiary czynią łapy idealnymi do maszyn typu pick-and-place, manipulatorów czy linii montażowych.

3. Robotyka i mechatronika

W robotyce, zwłaszcza w robotach edukacyjnych lub prototypowych konstrukcjach, siłowniki MINI i ich elementy mocujące muszą być kompaktowe, lekkie, a zarazem wytrzymałe. Łapy mocujące o stosunkowo niewielkich rozmiarach pasują do wymagań projektów, w których liczy się precyzja i brak nadmiernej masy. Dzięki nakrętkom M16x1,5 i M22x1,5 projektanci mogą szybko przykręcić lub odkręcić siłownik, co pozwala na częste modyfikacje w fazie prototypowania.

4. Przemysł farmaceutyczny i laboratoryjny

W branży farmaceutycznej podobnie jak w spożywczej obowiązują wysokie standardy higieny oraz konieczność odporności na środki czyszczące. Łapa mocująca w wariancie materiałowym niewrażliwym na korozję to podstawa. Siłowniki pneumatyczne biorą udział w procesach konfekcjonowania tabletek, zgrzewania opakowań czy sterowania zaworami w liniach produkcyjnych. Łatwość montażu i demontażu siłownika, jaką zapewniają dedykowane łapy, skraca czas przestojów podczas kontroli jakości i konserwacji urządzeń.

5. Branża motoryzacyjna

W motoryzacji bardzo często korzysta się z mniejszych siłowników do wykonywania precyzyjnych ruchów, sterujących elementami linii montażowej, maszyn do spawania punktowego czy obsługujących różnorodne uchwyty. Łapa mocująca zapewnia pewne osadzenie siłownika na konstrukcji stalowej, a nakrętka M16x1,5 lub M22x1,5 pozwala solidnie przytwierdzić tłoczysko do mechanizmu wykonawczego. Efektem jest ograniczenie luzów i duża stabilność ruchu, co przekłada się na powtarzalność i jakość produkcji.

6. Maszyny rolnicze i ogrodnicze

Chociaż większe maszyny rolnicze często korzystają z siłowników o znacznych rozmiarach, to w mniejszych urządzeniach (np. siewnikach, sortownikach owoców, mechanizmach wspomagających) także spotyka się siłowniki D12 – D25. Łapy mocujące, wykonane z materiałów odpornych na błoto, wilgoć i wstrząsy, stają się kluczowym elementem zapewniającym niezawodność działania w polowych warunkach. Stabilne zamontowanie siłownika to mniejsze ryzyko uszkodzeń przy przejazdach po nierównym terenie.

7. Transport wewnętrzny i systemy magazynowe

Systemy przenośników, sortowniki paczek, podnośniki – wszędzie tam, gdzie siłownik MINI musi wykonywać wielokrotne cykle ruchu dziennie, łapa mocująca pełni rolę pewnego punktu zaczepienia. Solidne zamocowanie ogranicza ryzyko przesunięć i niekontrolowanych ruchów. Szybki montaż i demontaż siłownika bywa atutem w serwisowaniu takich urządzeń, a mniejsze wymiary D12/16 czy D20/25 sprawdzają się w kompaktowych modułach logistycznych.

8. Budowa maszyn prototypowych

Projektanci maszyn, którzy pracują nad nowymi rozwiązaniami w zakresie automatyki i robotyki, często poszukują uniwersalnych i sprawdzonych akcesoriów. Łapy mocujące z nakrętkami M16x1,5 lub M22x1,5 pasują do popularnych siłowników ISO6432, co upraszcza prototypowanie i testy. Montaż jest przemyślany, zaś wymiary dostosowane do siłownika, dzięki czemu można unikać czasuochłonnej obróbki dodatkowych elementów montażowych.

9. Linie pakujące w magazynach e-commerce

W centrach dystrybucyjnych obsługujących handel internetowy liczy się szybkość i pewność pakowania. Różnego rodzaju prasy do zamykania pudeł, urządzenia etykietujące i sortowniki paczek wykorzystują siłowniki MINI do realizacji krótkich, szybkich ruchów. Łapa mocująca zapewnia stabilność w intensywnym cyklu pracy, dzięki czemu takie moduły rzadko wymagają przestoju na konserwację bądź regulację. Mogą być też łatwo zintegrowane z systemami sterowania, co przyspiesza implementację nowych linii pakujących.

10. Sektor edukacji i warsztaty szkoleniowe

W szkołach technicznych i na uczelniach inżynierskich często uczy się studentów praktycznej obsługi siłowników pneumatycznych. Montaż na łapie z nakrętką M16x1,5 czy M22x1,5 ułatwia tworzenie demonstracyjnych stanowisk, w których kursanci mogą poznawać zasady działania napędów i budowy maszyn. Łapy pozwalają też na częste modyfikacje układu, nie niszcząc przy tym siłownika czy stołu warsztatowego.

Dane techniczne są nieodzowne dla pełnego zrozumienia funkcjonalności i zakresu zastosowania łap mocujących. W niniejszej sekcji omówimy najważniejsze parametry, które należy uwzględnić przy doborze łapy dla siłownika pneumatycznego MINI, z naciskiem na dwa typy gwintów nakrętek: M16x1,5 i M22x1,5.

1. Wymiary i kompatybilność z ISO6432

Ponieważ łapy mocujące CPP PREMA projektowane są do współpracy z siłownikami w standardzie ISO6432, uwzględniono odpowiednie rozstawy otworów montażowych, średnice przewidziane dla nakrętek, a także wysokości oraz szerokości dopasowane do typowego korpusu siłownika. Dzięki temu łatwo je zintegrować z siłownikami D12/16 lub D20/25, zapewniając właściwe dopasowanie bez dodatkowych przeróbek:

- Średnica otworów mocujących (AH, AT, AU): Służą do przykręcenia łapy do podłoża maszyny lub innego elementu konstrukcji.

- Rozstaw otworów (TR, E): Określa pozycje śrub, co wpływa na stabilność montażu.

- Wysokość całkowita (L1, L2): Umożliwia określenie, o ile siłownik będzie uniesiony nad powierzchnią montażową.

- Średnica gwintu w nakrętce: Odpowiada M16x1,5 (dla siłowników D12/16) i M22x1,5 (dla siłowników D20/25).

2. Tolerancje wykonania

Firma CPP PREMA utrzymuje wysoką precyzję obróbki, zachowując tolerancje w granicach kilka dziesiątych milimetra, co gwarantuje pewne dopasowanie. Zbyt duże luzy mogłyby prowadzić do drgań i skrócić żywotność całego układu. Dane o tolerancjach zazwyczaj publikuje się w kartach katalogowych; w razie wątpliwości warto zapytać przedstawiciela technicznego.

3. Zakres sił i obciążenia

Łapa mocująca przenosi siłę siłownika na konstrukcję maszyny. Ze względu na niewielkie rozmiary siłowników MINI (D12 – D25) siła ta nie przekracza zwykle kilkuset niutonów przy ciśnieniu 6–10 bar. Łapy marki CPP PREMA są jednak projektowane z zapasem, tak aby wytrzymać typowe siły robocze, a nawet dynamiczne przeciążenia, np. przy gwałtownej zmianie kierunku ruchu tłoczyska. Konkretne wartości nośności umieszcza się w katalogu producenta.

4. Masa i wymiary całkowite

W zależności od wykonania (stal, aluminium, żeliwo), masa łapy może wahać się od kilkudziesięciu gramów (w bardzo lekkich wersjach) do kilkuset gramów w masywniejszych modelach. Te informacje są kluczowe, jeśli liczy się lekka konstrukcja (np. w zautomatyzowanych systemach transportu, gdzie masa całości przekłada się na koszty energii).

5. Dostosowanie do warunków środowiskowych

- Odporność na korozję: Standardowe łapy w wersji stalowej mogą być pokryte warstwą antykorozyjną. W aplikacjach wymagających wyższego poziomu ochrony oferuje się warianty z aluminium anodowanego czy stali nierdzewnej.

- Odporność na temperatury: Standardowo łapy pracują w zakresie –20°C do +80°C. Dla wyższych temperatur warto sprawdzić, czy producent oferuje materiały żaroodporne bądź odpowiednie powłoki.

- Szczelina montażowa: W aplikacjach higienicznych zaleca się projekty z minimalną liczbą zakamarków i szczelin, w których mogłyby gromadzić się zanieczyszczenia.

6. Rodzaje gwintów nakrętki (M16x1,5 i M22x1,5)

Zastosowanie gwintów drobnozwojnych w nakrętkach (1,5 mm skoku) daje lepszą precyzję dokręcania i większą siłę zacisku w porównaniu do gwintów metrycznych zwykłych (np. M16x2). Ponadto drobny gwint redukuje ryzyko samoczynnego luzowania się połączenia.

M16x1,5 dedykuje się do siłowników o średnicach 12 i 16 mm, co zazwyczaj przekłada się na mniejsze siły działania.

M22x1,5 odpowiada siłownikom o średnicy 20 lub 25 mm, generującym większe siły przy tych samych ciśnieniach roboczych.

7. Montaż z innymi akcesoriami

Łapy nierzadko współpracują z innymi elementami:

- Kołnierze,

- Nakrętki kontrujące,

- Łożyska obrotowe,

- Łożyska wahliwe.

Projektując układ, warto upewnić się, że wymiary i standardy wszystkich akcesoriów są spójne i nie wywołują sprzecznych wymagań montażowych.

8. Rewizje i zgodność z aktualnymi normami

W branży przemysłowej normy, takie jak ISO6432, mogą być aktualizowane. Producent dba o to, by łapy mocujące zachowywały kompatybilność z bieżącymi wymaganiami. Zaleca się jednak każdorazowo sprawdzać wydania katalogów, aby mieć pewność, że wybrana łapa pasuje do danej serii siłowników.

9. Identyfikacja numerów zamówieniowych

Dzięki czytelnemu systemowi numerów zamówieniowych, klienci w prosty sposób mogą wyróżnić np.:

- Wersję łapy do D12/16 z nakrętką M16x1,5 (np. 10.007A.03).

- Wersję łapy do D20/25 z nakrętką M22x1,5 (np. 10.007C.03).

Dodatkowe oznaczenia mogą wskazywać materiał (np. .A dla aluminium, .S dla stali), wersję antykorozyjną itp.

10. Dopuszczenia i certyfikaty

Klienci z branż takich jak spożywcza czy farmaceutyczna często wymagają dokumentów potwierdzających, że użyte materiały są bezpieczne i łatwe do utrzymania w czystości. Producent może też dostarczyć atesty 3.1 potwierdzające skład i właściwości stali. Jeśli potrzebujesz konkretnych certyfikatów (np. ATEX dla stref zagrożonych wybuchem), zwróć się do działu technicznego.

Dobór materiałów konstrukcyjnych decyduje o trwałości i wydajności łap mocujących do siłowników pneumatycznych MINI (D12–D25). W tej sekcji skupimy się na najczęściej stosowanych materiałach i ich właściwościach, zwłaszcza w kontekście aplikacji przemysłowych.

1. Stal węglowa

Podstawowym i najpopularniejszym materiałem do produkcji łap jest stal węglowa (np. S235, C45 czy inne gatunki). Zapewnia ona wysoki stosunek wytrzymałości do kosztu wytworzenia. Proces kształtowania, cięcia i obróbki mechanicznej stali węglowej jest dobrze znany i relatywnie tani. Łapa wykonana z tej stali najczęściej bywa ocynkowana lub malowana proszkowo, by poprawić odporność na korozję i uszkodzenia mechaniczne. W większości aplikacji przemysłowych taka łapa spisuje się bardzo dobrze, jeśli tylko nie występują bardzo agresywne substancje chemiczne czy ekstremalne temperatury.

2. Stal nierdzewna

Branże spożywcza, farmaceutyczna i chemiczna często wymagają materiałów odpornych na korozję oraz łatwych w utrzymaniu w czystości. Stal nierdzewna (np. gatunki AISI 304 lub 316) sprawdza się wówczas znakomicie. Łapa wykonana z nierdzewki może być stosowana w kontakcie z wilgocią, oparami chemicznymi lub środkami czystości bez ryzyka przyspieszonej korozji. W efekcie nie pojawiają się rdzewne wżery ani nie dochodzi do degradacji powierzchni elementu. Wzrasta jednak koszt produkcji, więc nierdzewne łapy mocujące są najczęściej wybierane w aplikacjach, gdzie standardowa stal nie dałaby rady sprostać warunkom.

3. Aluminium (odlewy ciśnieniowe)

W niektórych katalogach pojawiają się łapy wykonane z aluminium (np. w formie odlewów ciśnieniowych). Aluminium cechuje się niską masą, co jest atutem w urządzeniach, gdzie ograniczenie ciężaru odgrywa ważną rolę (np. w robotach mobilnych czy manipulatorach o dużej dynamice ruchu). Dodatkowo aluminium wykazuje też odporność na korozję (zwłaszcza po anodowaniu), choć nie tak wysoką jak najlepsze odmiany stali nierdzewnej. W przemyśle spożywczym, przy odpowiednim zabezpieczeniu, łapy aluminiowe bywają stosowane ze względu na łatwość czyszczenia i mniejszą wagę, co przekłada się na mniejsze obciążenia i niższe zużycie energii w maszynie.

4. Żeliwo

Niektóre modele łap, zwłaszcza te zaprojektowane do większych średnic siłownika (D32 – D100), wykonuje się z żeliwa. Chociaż tutaj dyskutujemy głównie o D12 – D25, warto wspomnieć, że żeliwo zapewnia masywniejszą konstrukcję, dużą sztywność oraz stabilność wymiarową. W przypadku mniejszych siłowników (D12 – D25) żeliwo nie jest aż tak popularne, ponieważ stal lub aluminium wystarczająco spełniają wymagania. Jednak w wypadkach, gdy w katalogu CPP PREMA pojawiają się łapy do D25 w wersji żeliwnej, mogą one wyróżniać się wysoką nośnością i odpornością na uderzenia mechaniczne.

5. Powłoki ochronne

- Ocynk galwaniczny lub ogniowy: Dzięki naniesieniu warstwy cynku powierzchniowego łapa staje się wysoce odporna na korozję (choć warstwa ta może się ścierać w miejscach intensywnie eksploatowanych).

- Malowanie proszkowe: Daje grubsze, estetyczne i trwałe wykończenie, chroniąc przed wilgocią oraz drobnymi uszkodzeniami mechanicznymi.

- Anodowanie: Stosowane głównie w przypadku aluminium. Utwardza powierzchnię i zwiększa odporność na utlenianie oraz zarysowania.

- Fosforanowanie: Zwiększa odporność na rdzewienie i jednocześnie poprawia właściwości smarne powierzchni stali.

6. Obróbka cieplna

Niekiedy w produkcji łap stosuje się hartowanie, odpuszczanie czy wyżarzanie, by poprawić właściwości wytrzymałościowe czy zmniejszyć wewnętrzne naprężenia. Zabiegi te zwiększają koszt, ale pozwalają osiągnąć lepszą odporność na pęknięcia i deformacje, co bywa krytyczne w aplikacjach z dużymi obciążeniami dynamicznymi.

7. Dobór materiału do warunków eksploatacyjnych

Przed wyborem łapy warto zadać sobie pytanie:

- Czy będę miał do czynienia z agresywnym środowiskiem chemicznym?

- Czy przetwarzam żywność lub produkty farmaceutyczne, wymagające certyfikatów higienicznych?

- Jak wysokie obciążenia dynamiczne wystąpią?

- Czy masa elementu ma dla mnie znaczenie priorytetowe?

Odpowiedzi pomogą określić, czy wystarczy stal węglowa z podstawowym zabezpieczeniem, czy też należy sięgnąć po droższy, lecz trwalszy wariant z aluminium anodowanego lub stali nierdzewnej.

8. Znaczenie jakości odlewów i obróbki

W przypadku elementów odlewanych z aluminium lub żeliwa duże znaczenie ma jakość formy i kontrola procesu odlewania. Dobre praktyki, takie jak kontrola temperatury, właściwy czas krystalizacji czy wykańczanie mechaniczne, przekładają się na brak porowatości i równomierną strukturę materiału. Z kolei w wersjach frezowanych czy toczonych ze stali liczy się precyzja CNC i ścisła kontrola wymiarowa. Firma CPP PREMA podkreśla, że stosuje nowoczesne linie obróbcze, pozwalające uzyskać powtarzalną jakość swoich wyrobów.

9. Przyszłe trendy

Z uwagi na postępującą miniaturyzację maszyn i rosnące znaczenie oszczędności energii, można przewidywać, że w przyszłości pojawi się więcej łap mocujących z lekkich stopów (np. aluminium) lub nawet tworzyw wzmacnianych włóknem. O ile w kategorii D12–D25 takie rozwiązania już występują, to w razie dalszego rozwoju technologii kompozytowych można się spodziewać jeszcze bardziej wytrzymałych i odpornych na czynniki chemiczne łap.

10. Ekologia i recykling

Aspekt ekologiczny staje się coraz ważniejszy. Materiały takie jak stal czy aluminium są łatwe do recyklingu. Dla przedsiębiorstw pragnących minimalizować ślad węglowy istotne może być, czy producent posługuje się surowcami wtórnymi i czy proces wytwarzania łap przebiega z poszanowaniem środowiska naturalnego. Firmy mogą pytać o to w ramach audytów swoich łańcuchów dostaw, a producenci (w tym CPP PREMA) coraz częściej oferują wgląd w swoją politykę zarządzania zasobami.

11. Konserwacja materiałów

Długa żywotność łap mocujących wymaga okresowej kontroli stanu powłok ochronnych. W branżach, gdzie występuje duża wilgotność czy związki chemiczne, minimalne uszkodzenia powierzchni mogą prowadzić do korozji. Użytkownicy regularnie czyszczą i osuszają elementy, a w razie konieczności nanoszą środki antykorozyjne lub wymieniają element na nowy egzemplarz.

Skuteczne i bezpieczne zamontowanie łapy mocującej z nakrętką M16x1,5 lub M22x1,5 wymaga przestrzegania określonych zasad. Poniżej przedstawiamy krok po kroku, jak przeprowadzić proces montażu, aby zapewnić trwałość i wydajność siłownika pneumatycznego MINI (D12–D25).

1. Przygotowanie stanowiska i narzędzi

1. Oczyść powierzchnię: Upewnij się, że miejsce, w którym zamontujesz łapę, jest wolne od kurzu, opiłków metalu czy smaru.

2. Przygotuj klucze: W zależności od śrub, które planujesz użyć, może to być zestaw kluczy płaskich, nasadowych bądź klucz dynamometryczny do precyzyjnego dokręcania.

3. Sprawdź siłownik: Upewnij się, że jego tłoczysko jest w pozycji wsuniętej i nie występuje w nim ciśnienie powietrza. Zawory zasilające należy zamknąć i uwolnić resztkowe ciśnienie z układu.

2. Dopasowanie łapy do siłownika

1. Zidentyfikuj właściwy gwint: Jeśli posiadasz siłownik D12/16, wybierz łapę z nakrętką M16x1,5. Dla D20/25 sięgnij po wariant M22x1,5.

2. Nałóż nakrętkę: Upewnij się, że nakrętka jest wkręcona we właściwe miejsce, zgodnie z instrukcją producenta. Często nakrętka mocująca jest przymocowana do łapy bądź dostarczona osobno i wymaga ręcznego nałożenia.

3. Ustawienie łapy na korpusie maszyny

1. Pozycjonuj łapę: Przyłóż ją do planowanego miejsca montażu. Zwróć uwagę na otwory montażowe (AH, AT, AU w tabeli producenta).

2. Zaznacz otwory (jeśli jeszcze ich nie wywiercono): Użyj ołówka lub punktaka, by oznaczyć miejsca, w których chcesz wkręcić śruby.

3. Wywierć otwory: Dostosuj średnicę wiercenia do rozmiaru śrub (np. M6, M8). Zadbaj, by otwory były prostopadłe i w linii.

4. Mocowanie łapy na konstrukcji

1. Wsuń śruby przez otwory łapy i wkręć w przygotowane otwory w konstrukcji maszyny.

2. Dokonaj wstępnego dokręcenia śrub, używając zwykłego klucza. Nie dokręcaj ich zbyt mocno – zostaw delikatny luz, abyś mógł skorygować położenie łapy.

3. Sprawdź pozycję: Przed finalnym dokręceniem zweryfikuj, czy siłownik będzie ustawiony równolegle do podłoża lub ścianki. Błędy w osiowaniu mogą prowadzić do przyspieszonego zużycia uszczelnień lub nieszczelności w siłowniku.

5. Dokręcanie i zabezpieczenie

1. Użyj klucza dynamometrycznego: Producent zwykle podaje zalecany moment dokręcania śrub. Przekręcenie powyżej tej wartości może doprowadzić do uszkodzenia gwintów lub deformacji łapy.

2. Zastosuj środki blokujące (opcjonalnie): W aplikacjach o dużych wibracjach warto sięgnąć po kleje do gwintów (np. Loctite) lub podkładki sprężynujące. Zapobiega to poluzowaniu się śrub w dłuższym okresie.

6. Montaż siłownika w łapie

1. Wprowadzanie tłoczyska: W niektórych konstrukcjach nakrętka M16x1,5 czy M22x1,5 nakręca się bezpośrednio na tłoczysko. Upewnij się, że gwint jest czysty i nieuszkodzony.

2. Równomierne dokręcanie: Wkręcaj nakrętkę na tłoczysko, kontrolując równolegle położenie siłownika względem łapy.

3. Sprawdź osiowość: Jeśli siłownik jest zamontowany poza osią, to ruch tłoczyska może trzeć o ścianki łapy, co szybko doprowadzi do uszkodzeń.

7. Podłączenie zasilania pneumatycznego i test

1. Otwórz zawory: Przywróć ciśnienie w układzie.

2. Wykonaj próby ruchu: Sprawdź, czy siłownik wysuwa i cofa się płynnie, bez zacięć czy nietypowych dźwięków.

3. Zweryfikuj stabilność: Skontroluj, czy łapa nie przemieszcza się i czy śruby mocujące trzymają całość sztywno.

4. Ewentualne poprawki: Jeśli zauważasz luz, poluzuj śruby i skoryguj ustawienie. Pamiętaj, by ponownie dokręcić je do właściwego momentu.

8. Konserwacja i serwis

1. Regularne przeglądy: Zwłaszcza w wymagających aplikacjach (wysoka wilgotność, duże obciążenia dynamiczne) warto co pewien czas sprawdzić, czy nie wystąpiły korozja, pęknięcia lub luz na śrubach.

2. Czyszczenie: Usuwaj kurz, brud czy osady, mogące gromadzić się w okolicach łapy i nakrętki. W branżach higienicznych używaj do tego środków dozwolonych w kontakcie z żywnością.

3. Wymiana uszkodzonych elementów: Wszelkie pęknięcia w korpusie łapy, zniszczenia gwintów czy wygięte nakrętki to znak, że pora sięgnąć po nowy egzemplarz. Kontynuacja pracy z uszkodzonym akcesorium bywa niebezpieczna i prowadzi do poważniejszych awarii.

9. Montaż w ciasnych przestrzeniach

1. Planowanie: Jeśli masz ograniczone pole manewru, zaplanuj kolejność działań. Czasem warto najpierw przykręcić łapę do siłownika, a następnie umieścić całość w maszynie, wkręcając śruby od spodu.

2. Specjalistyczne narzędzia: W wąskich miejscach przydatne są klucze kątowe czy nasadki o obniżonym profilu.

10. Bezpieczeństwo

1. Odłącz ciśnienie przed przystąpieniem do serwisu: Niespodziewane uruchomienie siłownika może prowadzić do poważnych urazów.

2. Stosuj środki ochrony osobistej (rękawice, okulary) – metalowe ostre krawędzie, wióry z otworów montażowych i ryzyko przycięcia w trakcie ruchu tłoczyska to typowe zagrożenia w tym środowisku.

3. Przestrzegaj wskazań producenta: Nie przekraczaj dozwolonych parametrów ciśnienia, siły czy temperatury pracy.

11. Najczęstsze błędy montażowe

- Niewłaściwy dobór gwintu: Użycie nakrętki M16x1,5 w siłowniku o średnicy D20 może doprowadzić do nieszczelności lub uszkodzeń, bo gwinty się nie zgrają.

- Zbyt słabe dokręcenie: Prowadzi do luzowania się nakrętki i ryzyka wypadnięcia siłownika.

- Pominięcie współosiowości: Wywołuje tarcie między tłoczyskiem a krawędziami łapy, przyspieszając zużycie uszczelnień.

- Brak uwzględnienia wibracji: W środowiskach wstrząsowych brak środków blokujących gwint może skutkować poluzowaniem się akcesorium.

Poniżej prezentujemy najczęściej zadawane pytania dotyczące łap mocujących z nakrętką M16x1,5 i M22x1,5 przeznaczonych do siłowników pneumatycznych MINI (D12–D25). Każda odpowiedź utrzymuje krótkie zdania i stronę czynną, co ułatwia zrozumienie kluczowych informacji.

1. Czy łapy pasują tylko do siłowników CPP PREMA?

Nie. Dzięki zachowaniu normy ISO6432 łapy mocujące mogą współpracować z większością siłowników MINI, o ile gwint i wymiary odpowiadają (D12/16 lub D20/25). Zawsze sprawdź jednak katalog producenta w celu uniknięcia niezgodności wymiarów szczegółowych.

2. Czy muszę używać nakrętki od tego samego producenta co łapa?

Rekomendowane jest stosowanie oryginalnych par, aby zachować pełną kompatybilność. Nakrętka M16x1,5 lub M22x1,5 innego producenta może posiadać nieco inne tolerancje, co może skutkować luzem, niewłaściwą współosiowością bądź słabszym zaciskiem. Jeśli nie masz oryginalnej, upewnij się, że nowa spełnia zalecane parametry gwintu i jakości.

3. Czym różni się wykonanie „z nakrętką” od „bez nakrętki”?

Wykonanie z nakrętką uwzględnia gwint i potrzebne elementy mocujące (np. śruby, zawleczki) zaprojektowane fabrycznie. Oznacza to łatwiejszy montaż oraz pewność, że elementy współpracują poprawnie. Wersje bez nakrętki pozwalają dobrać gwint samodzielnie, ale wymagają dodatkowego zakupu i dopasowania nakrętki oraz jej akcesoriów.

4. Czy łapy sprawdzą się w warunkach wysokiej wilgotności (np. 90% RH)?

Tak, pod warunkiem doboru odpowiedniego materiału (np. aluminium anodowanego lub stali nierdzewnej). Wersja standardowa stalowa z ocynkiem też radzi sobie z wilgocią, lecz przy ciągłym kontakcie z wodą może wymagać częstszej konserwacji lub zastosowania dodatkowego zabezpieczenia antykorozyjnego.

5. Jak wybrać pomiędzy M16x1,5 a M22x1,5?

Kryterium stanowi średnica siłownika: D12 i D16 mają zwykle tłoczysko z gwintem M16x1,5, zaś D20 i D25 – M22x1,5. Jeśli w Twoim siłowniku projektant przewidział inny gwint, sprawdź katalog lub dokumentację, ponieważ producent mógł użyć niestandardowych rozwiązań.

6. W jaki sposób uniknąć luzowania się łapy przy drganiach?

Stosuj kleje do gwintów (np. Loctite) lub podkładki sprężynujące, aby zabezpieczyć połączenia śrubowe. Dodatkowo pamiętaj o właściwym momencie dokręcania. Zbyt mocne dokręcenie może uszkodzić gwint, a zbyt słabe – spowodować poluzowanie podczas pracy maszyny.

7. Czy łapy z nakrętką M16x1,5 są kompatybilne z siłownikami większymi niż D16?

Zazwyczaj nie. Gwint M16x1,5 montuje się w siłownikach D12 i D16. Próba zastosowania z D20 czy D25 (gdzie stosuje się M22x1,5) spowoduje niedopasowanie i może skutkować uszkodzeniem gwintu lub nieszczelnością.

8. Czy można stosować łapy w wysokich temperaturach, np. 120°C?

Standardowe wersje przeważnie pracują do ok. 80–100°C. W wyższych temperaturach niektóre powłoki mogą ulec uszkodzeniu, a własności mechaniczne stali mogą się zmieniać. Jeśli planujesz pracę w okolicach 120°C, skonsultuj się z producentem, by dobrać wariant odporny termicznie.

9. Jak często sprawdzać stan mocowania łapy?

W zakładach przemysłowych zwykle kontroluje się takie połączenia podczas regularnych przeglądów (np. co 3–6 miesięcy). W przypadku intensywnych cykli pracy lub wibracyjnych aplikacji można częściej sprawdzać moment dokręcenia śrub i stan powierzchni.

10. Czy łapy można zamontować pionowo lub do góry nogami?

Tak, o ile konstrukcja siłownika i linii produkcyjnej na to pozwala. Łapa musi jednak przenosić obciążenie w sposób prawidłowy, co oznacza zachowanie współosiowości sił. Obrócenie łapy może wymagać specjalnych otworów w maszynie. Upewnij się, że nie spowoduje to kolizji z innymi elementami układu.

11. Czy istnieje limit liczby cykli, jakie może wytrzymać łapa?

Łapy projektowane są do długotrwałej eksploatacji. Przy normalnym użytkowaniu i zgodności z danymi technicznymi, cykl życia przekracza wiele milionów ruchów siłownika. Intensywna praca pod obciążeniem dynamicznym może skrócić ten czas, stąd znaczenie regularnej konserwacji i kontroli.

12. Jak dbać o łapę, aby służyła dłużej?

Wystarczy stosować się do zaleceń producenta:

- Dokręcać śruby z właściwym momentem.

- Usuwać osady brudu i wilgoć.

- Sprawdzać stan powłoki antykorozyjnej.

- Unikać przeciążania siłownika i łapy ponad wartości zalecane.

13. Czy łapy z nakrętką są dostępne w różnych kolorach?

Często tak. Malowanie proszkowe pozwala uzyskać różne barwy, co bywa praktyczne w branżach, gdzie kodowanie kolorami ułatwia identyfikację. Wersje ocynkowane lub z anodowaniem zwykle mają wygląd metaliczny (błyszczący lub matowy).

14. Czy można stosować jedną łapę przy dwóch równoległych siłownikach?

Z reguły każdemu siłownikowi przypisuje się osobną łapę, gdyż przenoszą one niezależne obciążenia. Stosowanie jednej łapy do dwóch siłowników może prowadzić do nierównomiernego rozkładu sił, a w efekcie – do uszkodzeń. Jeśli projekt wymaga takiego rozwiązania, warto skonsultować się z inżynierami producenta.

15. Czy łapy nadają się do wbudowywania w obudowę maszynową?

Tak, o ile wymiary i sposób mocowania na to pozwalają. Czasem producenci maszyn decydują się na umieszczenie łapy w zagłębieniu obudowy, by chronić siłownik przed uszkodzeniami zewnętrznymi. Kluczowe jest jednak zachowanie dostępu do śrub montażowych i nakrętki siłownika.

16. Czy łapy te posiadają atesty do kontaktu z żywnością?

Możliwe, że producent oferuje warianty posiadające certyfikaty higieniczne bądź zgodne z przepisami branży spożywczej. Nie jest to standardem w każdej łapie, więc warto pytać o to podczas zamawiania. Wersje z nierdzewnej stali AISI 304 lub 316 często spełniają większość wymogów higienicznych.

17. Jak rozpoznać, że łapa powinna zostać wymieniona?

Objawy to m.in.: pęknięcia, deformacje, zniszczone gwinty, korozja perforacyjna (dziury w materiale), czy poważne luzy w otworach montażowych. Jeśli zauważysz którykolwiek z nich, niezwłocznie wymień element na nowy.

18. Czy producent udostępnia modele 3D do projektowania CAD?

Często tak. Wiele firm, w tym CPP PREMA, oferuje pliki 3D (w formatach STP, IGES czy STL) do pobrania z witryny internetowej. Dzięki nim projektanci CAD mogą łatwo umieścić łapę w wirtualnym zespole i sprawdzić kompatybilność wymiarową.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści