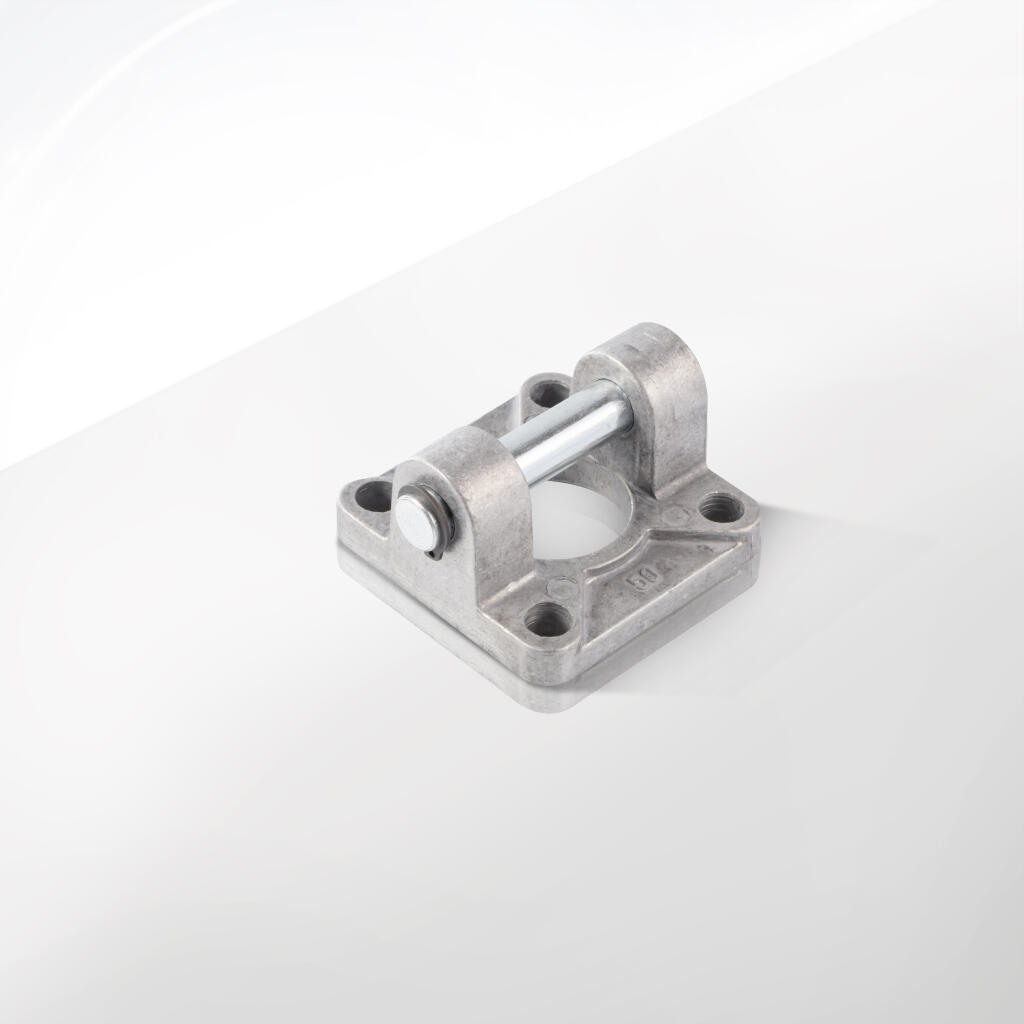

Widełki

10.004J.02.

Widełki ze sworzniem do siłowników pneumatycznych D80 CNOMO, żeliwo

205,40 zł netto

252,64 zł brutto

10.004J.02.A

Widełki ze sworzniem do siłowników pneumatycznych D80 CNOMO, aluminium

78,60 zł netto

96,68 zł brutto

10.004H.02.

Widełki ze sworzniem do siłowników pneumatycznych D63 CNOMO, żeliwo

202,00 zł netto

248,46 zł brutto

10.004H.02.A

Widełki ze sworzniem do siłowników pneumatycznych D63 CNOMO, aluminium

94,00 zł netto

115,62 zł brutto

10.004G.02.

Widełki ze sworzniem do siłowników pneumatycznych D50 CNOMO, żeliwo

166,70 zł netto

205,04 zł brutto

10.004G.02.A

Widełki ze sworzniem do siłowników pneumatycznych D50 CNOMO, aluminium

49,40 zł netto

60,76 zł brutto

10.004F.02.

Widełki ze sworzniem do siłowników pneumatycznych D40 CNOMO, żeliwo

123,90 zł netto

152,40 zł brutto

10.004F.02.A

Widełki ze sworzniem do siłowników pneumatycznych D40 CNOMO, aluminium

42,00 zł netto

51,66 zł brutto

10.004N.02.

Widełki ze sworzniem do siłowników pneumatycznych D200 CNOMO, żeliwo

669,30 zł netto

823,24 zł brutto

10.004N.02.A

Widełki ze sworzniem do siłowników pneumatycznych D200 CNOMO, aluminium

533,50 zł netto

656,21 zł brutto

10.004M.02.

Widełki ze sworzniem do siłowników pneumatycznych D160 CNOMO, żeliwo

452,80 zł netto

556,94 zł brutto

10.004M.02.A

Widełki ze sworzniem do siłowników pneumatycznych D160 CNOMO, aluminium

407,40 zł netto

501,10 zł brutto

10.004L.02.

Widełki ze sworzniem do siłowników pneumatycznych D125 CNOMO, żeliwo

308,10 zł netto

378,96 zł brutto

10.004L.02.A

Widełki ze sworzniem do siłowników pneumatycznych D125 CNOMO, aluminium

202,80 zł netto

249,44 zł brutto

10.004K.02.

Widełki ze sworzniem do siłowników pneumatycznych D100 CNOMO, żeliwo

294,10 zł netto

361,74 zł brutto

10.004K.02.A

Widełki ze sworzniem do siłowników pneumatycznych D100 CNOMO, aluminium

136,00 zł netto

167,28 zł brutto

Widełki ze sworzniem stanowią jeden z najbardziej charakterystycznych elementów mocujących w pneumatyce. Są nieodzownym akcesorium w wielu układach, gdzie siłownik musi przymocować się do kolejnego podzespołu w sposób umożliwiający ruch przegubowy w jednej płaszczyźnie. W kategorii „Siłowniki Pneumatyczne \ Akcesoria i mocowania do siłowników pneumatycznych \ Osprzęt do siłowników CNOMO D32–D200 \ Widełki i ucha \ Widełki” firma CPP PREMA oferuje szeroki wybór widełek ze sworzniem do siłowników pneumatycznych o średnicach od D32 do D200. W szczególności w zakresie D40, D50, D63, D80, D100, D125, D160, D200 – każdy z tych rozmiarów występuje w dwóch wariantach materiałowych: żeliwo bądź aluminium.

Rola widełek ze sworzniem

Widełki to dwie równoległe „szczęki” (łapki) z otworami, w które wsuwa się sworzeń. Sam sworzeń może łączyć się z tłoczyskiem siłownika lub z kolejnym elementem, takim jak przegub kulowy, łącznik kompensacyjny lub bezpośrednio z jakąś dźwignią. Ruch w obszarze widełek jest najczęściej w jednej osi obrotu, co zapewnia siłownikowi pewną swobodę w zginaniu, a jednocześnie stabilne przenoszenie siły.

Kluczowe cechy

Zgodność z CNOMO: Rozmiary i otwory wiercone w widełkach odpowiadają standardowi CNOMO. Dzięki temu można je z łatwością dopasować do siłowników D40–D200 różnych producentów.

Sworzeń w komplecie: Wersje z dopiskiem „ze sworzniem” oznaczają, że produkt jest gotowy do montażu. Nie ma potrzeby dokupowania osobno sworznia, który często jest trudniejszy do dobrania.

Warianty materiałowe:

Żeliwo – masywniejsze, ale znosi duże obciążenia i drgania. Doskonałe do siłowników większych (D100, D125, D160, D200).

Aluminium – lekkie, odporne na korozję, dobre w aplikacjach mobilnych czy spożywczych, szczególnie w siłownikach D40–D80.

Różne rozmiary sworznia: Zależnie od siłownika, dobiera się sworzeń o odpowiedniej średnicy, dopasowanej do tłoczyska lub do innego łącznika.

Łatwość konserwacji: Widełki mają prostą budowę. W razie zużycia czy korozji można je łatwo wymienić.

Gdzie i dlaczego stosować widełki?

Widełki ze sworzniem doskonale sprawdzają się w mechanizmach, w których tłoczysko siłownika wykonuje ruch posuwisto-zwrotny, a odbiornik ruchu musi mieć pewną swobodę kątową w jednej płaszczyźnie. Przykładowo:

W przemyśle spożywczym: do napędzania klap, kloszy ochronnych czy prowadnic w trakcie pakowania.

W branży motoryzacyjnej: do zacisków montażowych, manipulacyjnych, ramion na liniach spawalniczych, itp.

W maszynach rolniczych: do lekkich siłowników, które sterują otwieraniem komór, klap czy elementów sortowniczych.

W robotyce: tam, gdzie waga akcesoriów jest istotna, docenia się wariant aluminiowy – ogranicza masę, umożliwiając szybsze cykle.

Dlaczego warto postawić na CPP PREMA?

Precyzja: Widełki są wytwarzane zgodnie z rygorystycznymi normami wymiarowymi, co zapewnia idealne spasowanie z siłownikiem.

Jakość materiałów: Żeliwo i aluminium używane przez CPP PREMA przechodzą kontrolę jakości. Gwarantuje to zachowanie wytrzymałości oraz braku ukrytych wad odlewniczych.

Prosty montaż: Odpowiednio dobrany sworzeń (również w standardzie CNOMO) oraz akcesoria zabezpieczające (zawleczka, pierścień segera itp.) umożliwiają szybką instalację.

Wsparcie posprzedażowe: Dokumentacja (z tabelami wymiarowymi) oraz wsparcie techniczne pomagają w doborze właściwego produktu do siłownika o danej średnicy i specyfice pracy.

Widełki ze sworzniem do siłowników CNOMO D32–D200 zyskują na popularności w wielu gałęziach przemysłu. Dzięki przegubowemu połączeniu, zapewniają swobodę obrotu w jednej płaszczyźnie. Poniżej przedstawiono najważniejsze obszary, w których szeroko wykorzystuje się te akcesoria, a także korzyści wynikające z ich wdrożenia.

1. Przemysł spożywczy i opakowaniowy

Urządzenia dozujące: W maszynach porcjujących artykuły spożywcze, gdzie siłownik regularnie otwiera i zamyka zawory, widełki (szczególnie aluminiowe) zapewniają lekkość i odporność na korozję.

Linie pakujące: Siłowniki z widełkami sterują wpychaczami, dociskami zgrzewającymi lub systemami etykietowania. Dzięki przegubowi widełek, minimalne błędy osiowe nie obciążają siłownika nadmiernie.

Automatyzacja: W spożywczych robotach pick-and-place, gdzie liczy się szybkość i czystość, widełki w wersji aluminiowej ułatwiają proces, nie zwiększając niepotrzebnie masy przenoszonych elementów.

2. Motoryzacja i linie montażowe

Zaciski montażowe: W automotive siłowniki napędzają imadła, chwytaki, dociski spawalnicze. Widełki i sworzeń oferują trwałe łączenie, ułatwiające wymianę siłownika w razie awarii.

Transport detali: W systemach przenoszenia części karoserii, gdy siłownik przesuwa elementy. Brak precyzyjnego ustawienia w 100% osiowo? Przegub widełek skompensuje ten błąd, chroniąc tłoczysko siłownika.

3. Przemysł chemiczny i farmaceutyczny

Reaktory, mieszalniki: Podobnie jak w spożywce, duże znaczenie ma odporność na korozję. Widełki aluminiowe mogą pracować w środowisku wilgotnym lub oparach chemicznych (przy umiarkowanej agresywności).

Linie napełniające i pakowanie fiolek: Siłowniki napędzają chwytaki dozujące płyny medyczne. Przegubowe widełki pozwalają na lekkie odchylania, co w dłuższej perspektywie chroni siłownik.

4. Maszyny rolnicze i urządzenia ogrodnicze

Otwieranie komór, klap: Siłowniki pneumatyczne – choć mniej powszechne niż hydrauliczne – w lżejszych maszynach rolniczych (np. do sortowania ziarna) wspomagają pracę operatora. Widełki w wersji żeliwnej zapewniają wytrzymałość na uderzenia i wstrząsy.

Sterowanie zaworami powietrznymi: Gdziekolwiek występuje sterowanie przepływem powietrza czy lekkim materiałem sypkim (ziarno, pasze), siłownik z widełkami jest często wykorzystywany do otwierania/zamykania wylotów.

5. Robotyka i automatyka przemysłowa

Manipulatory: W robotach, gdzie liczy się szybki ruch i niska masa, widełki aluminiowe z niewielkim sworzniem są wyjątkowo pożądane. Umożliwiają prosty demontaż i wymianę w razie konieczności zmiany chwytaka.

Systemy pick-and-place: Przesuwy, dociski, rotacje – w kluczowych momentach siłownik musi mieć niewielkie pole odchylenia, a widełki to zapewniają.

6. Maszyny budowlane (lżejsze aplikacje)

Napędy drzwiczek serwisowych: Przy mniejszych drzwiczkach lub klapach w koparkach czy ładowarkach (np. do panelu serwisowego) siłowniki pneumatyczne z widełkami mogą się sprawdzić. Chociaż w branży dominują siłowniki hydrauliczne, w pewnych niskociśnieniowych zadaniach – pneumatyka wciąż jest trafnym rozwiązaniem.

Systemy bezpieczeństwa: W podzespołach sterujących dopływ powietrza do hamulców parkingowych w drobniejszych maszynach.

7. Linie produkcyjne i przenośniki

Selekcjonowanie produktów: Siłowniki przesuwają produkty na taśmie w lewo/prawo. Widełki pozwalają zainstalować siłownik w szybki sposób i zamortyzować niewielkie skręcenia.

Stanowiska testowe: Jeśli poszczególne elementy w linii są testowane, a siłownik odchyla je do stanowiska kontrolnego, widełki z sworzniem gwarantują łatwą wymianę w przypadku przeglądu.

8. Branża drzewna i meblarska

Prasy dociskowe: W łączeniu płyt meblowych lub oklein. Widełki w wersji żeliwnej radzą sobie z ciśnieniem i wibracjami.

Maszyny formatyzujące: Napędzające posuw stołu, dociski do elementów drzewnych – niewielkie odchyły są rekompensowane przez przegub, chroniąc tłoczysko przed siłami bocznymi.

9. Projekty prototypowe i R&D

Laboratoria: Ułatwia się szybką wymianę siłownika, bo odkręcenie zawleczki sworznia jest prostsze niż demontaż całego napędu.

Automatyzacja niskoseryjna: W małych firmach projektujących prototypowe linie, widełki CNOMO (D40, D50, D63, itp.) zapewniają standaryzację i łatwe modyfikacje.

10. Korzyści w praktyce

Modułowość: Dzięki zgodności z CNOMO, szeroki asortyment widełek pasuje do wielu marek siłowników.

Łatwość wymiany: W razie uszkodzenia wystarczy wybić sworzeń, zdjąć widełki i zastąpić nowymi.

Poprawa żywotności siłownika: Brak wymuszonej osiowości w dwóch płaszczyznach. Widełki przyjmują część sił skrętnych, co ogranicza zużycie uszczelnień.

Oszczędność czasu: Montaż i demontaż przebiega szybko, bez konieczności precyzyjnego osiowania w kilku kierunkach.

Dane techniczne widełek ze sworzniem w standardzie CNOMO (D32–D200) obejmują wymiary, rodzaj materiału, średnicę sworznia, dopuszczalne obciążenia i tolerancje. Każdy z tych parametrów wpływa na dobór akcesorium odpowiedniego do siłownika i warunków pracy. Poniżej przedstawiono kluczowe aspekty, które warto znać przed zakupem i montażem.

1. Rozmiary i dopasowanie do siłownika

Zakres średnic: D40, D50, D63, D80, D100, D125, D160, D200 – przy czym realnie występują również warianty w D32 i D25 (choć tu rzadziej).

Otwór w widełkach: Dopasowany do gwintu tłoczyska bądź do łącznika. Zwykle pokrywa się z wymiarami CNOMO, a sworzeń łączy się w prosty sposób z tłoczyskiem, czasem przez nakrętkę kontrującą.

Odległości rozstawu uszu: Parametry typu CB, NF, E, FL, MF (zależnie od tabeli producenta). Pozwalają określić, ile miejsca zajmuje korpus widełek i czy zmieści się w maszynie.

2. Sworzeń

Średnica: Różna w zależności od wielkości siłownika. Na przykład dla D40 bywa to ok. 8 mm, dla D100 – 14 mm, itd.

Długość efektywna: Powinna obejmować szerokość widełek, główkę tłoczyska lub łącznik i miejsce na zawleczkę czy pierścień segera.

Rodzaj zabezpieczenia: Najczęściej stosuje się zawleczki sprężynowe, rzadziej nakrętki samohamowne.

3. Materiał

Żeliwo: Najczęściej EN-GJL (żeliwo szare) lub EN-GJS (żeliwo sferoidalne), zapewniające dużą wytrzymałość i odporność na uderzenia.

Aluminium: Odlewy ciśnieniowe, lżejsze, ale z reguły o mniejszej zdolności przenoszenia sił w porównaniu z żeliwem przy tej samej geometrii.

Sworzeń: Zwykle stal węglowa lub stopowa (np. 42CrMo4) dla większej odporności na ścieranie.

4. Obciążenia dopuszczalne

Siła wzdłużna: Widełki i sworzeń przenoszą główną siłę generowaną przez siłownik, a więc kilkaset do kilkunastu tysięcy niutonów (w zależności od ciśnienia i średnicy).

Obciążenia boczne: W ograniczonym stopniu. Widełki pozwalają na ruch w jednej płaszczyźnie, ale zbyt duży kąt odchylenia może przekraczać zakres projektowy.

Margines bezpieczeństwa: Producent ustala, aby obciążenia dynamiczne nie przekraczały 70–80% wartości nominalnej.

5. Tolerancje i spasowania

ØCD, ØDo: Otwory w widełkach i w sworzniu mają tolerancje np. H9, f7, co umożliwia lekkie pasowanie (bez dużego luzu, ale też bez zaciśnięcia).

Odchyłki kształtu: Muszą być niewielkie, by sworzeń wchodził równo, bez klinowania się w uszach.

Powierzchnia kontaktu: Gładka, zwykle zaokrąglone krawędzie, co ułatwia obrót sworznia i zapobiega zatarciom.

6. Montaż

Orientacja: Najczęściej oś obrotu siłownika jest prostopadła do korpusu widełek, co zapewnia pracę w jednej płaszczyźnie.

Dokręcanie: Widełki mogą być dokręcone do tłoczyska (czasem przez nakrętkę kontrującą), a sworzeń jest osadzony w uszach i zabezpieczony.

Luz kątowy: Pozwala na pewną nieosiowość, więc siłownik nie jest przeciążany przez niewielkie odchylenia.

7. Masa i wymiary zewnętrzne

Dla D40 w aluminium masa widełek może wynosić przykładowo 0,2–0,4 kg, a w żeliwie ~0,5 kg.

Dla D200 w żeliwie waga widełek osiąga kilka kilogramów. W aluminium, jeśli dostępne, bywa znacząco mniejsza, lecz rzadziej oferowana w tak dużych rozmiarach.

8. Wykończenie powierzchni

Malowanie proszkowe (przy żeliwie): Chroni przed korozją i nadaje estetyczny wygląd.

Bez powłoki (aluminium): W środowiskach suchych i czystych wystarczy naturalne aluminium, czasem anodowane w branży spożywczej.

Ocynk, niklowanie: Rzadko stosowane przy widełkach, choć w niektórych projektach możliwe na życzenie klienta.

9. Zgodność z innymi akcesoriami

Możliwość łączenia z przegubami kulowymi lub innymi łącznikami: O ile wymiary gwintu i rozstaw otworów są zgodne, widełki można łączyć w bardziej złożone zespoły.

Uchwyty jarzmowe: W niektórych siłownikach CNOMO występują jarzma. Widełki współpracują z takimi jarzmami poprzez sworzeń łożyskowany.

W ofercie widełek do siłowników CNOMO (D32–D200) najczęściej pojawiają się dwa główne rodzaje materiałów: żeliwo oraz aluminium. Decyzja, który z nich zastosować, zależy od wymagań co do obciążeń, masy, odporności na korozję i warunków pracy. Poniżej przedstawiono szczegółowe informacje o właściwościach i charakterystyce tych tworzyw.

1. Żeliwo

Żeliwo szare (EN-GJL):

Dobry stosunek ceny do wytrzymałości.

Tłumi drgania, co zmniejsza ryzyko zmęczenia materiału przy wibracjach.

Mniejsza odporność na uderzenia od żeliwa sferoidalnego, ale wciąż wystarczająca w wielu zastosowaniach.

Żeliwo sferoidalne (EN-GJS):

Wyższa wytrzymałość dynamiczna i odporność na pękanie.

Niekiedy stosowane w większych rozmiarach widełek (D125, D160, D200), gdzie siły są znaczne.

Cena bywa nieco wyższa niż przy żeliwie szarym.

Zabezpieczenie antykorozyjne:

Malowanie proszkowe w standardzie, co chroni przed rdzewieniem i nadaje estetyczny wygląd.

W aplikacjach wilgotnych lub narażonych na chemikalia czasem stosuje się dodatkowe powłoki lub docelowo stawia na aluminium.

2. Aluminium

Stopy odlewnicze (np. EN AC-46000):

Lekkie, co znacznie ułatwia montaż i obsługę.

Naturalnie lepsza odporność na korozję niż surowe żeliwo, co jest ważne w środowiskach mokrych (np. spożywka).

Nieco gorsze parametry mechaniczne w porównaniu z żeliwem przy tej samej grubości. Stąd w dużych siłownikach preferuje się żeliwo.

Anodowanie (opcjonalnie):

Twarda powłoka zwiększająca odporność na ścieranie.

Popularna w branży spożywczej, by ułatwić utrzymanie czystości.

Odlew ciśnieniowy vs. obróbka CNC:

Z reguły widełki wykonywane są w formach odlewniczych, a następnie obrabiane skrawaniem (wiercenie, toczenie otworów).

Dla prototypowych lub specjalnych projektów możliwa jest także obróbka z bloku aluminium, ale to rzadziej spotykane.

3. Stal węglowa (sworzeń)

Choć główny korpus widełek jest z żeliwa lub aluminium, sam sworzeń bywa ze stali węglowej lub stopowej (np. 42CrMo4), hartowanej w zależności od potrzeb.

Dobra wytrzymałość na ścieranie i naciski punktowe w otworach widełek.

Często galwanizowany lub oksydowany, aby ograniczyć korozję.

4. Parametry mechaniczne i żywotność

Żeliwo:

Duża odporność na przeciążenia krótkotrwałe.

Świetne przy siłach kilkunastu–kilkudziesięciu kN (duże siłowniki).

Może pęknąć krucho przy ekstremalnych uderzeniach, jeśli klasa żeliwa jest niewystarczająca.

Aluminium:

Mniejsze ryzyko korozji, lżejsza konstrukcja.

Przy intensywnych cyklach o dużych obciążeniach może nastąpić zmęczenie materiału wcześniej niż w żeliwie, jeśli projekt nie uwzględni odpowiednich wzmocnień.

5. Czystość i konserwacja

Przemysł spożywczy:

Aluminium jest łatwiejsze do mycia (gładka powierzchnia, brak porowatości).

Żeliwo wymaga malowania, by zapobiec ogniskom korozji i ułatwić czyszczenie.

Aplikacje z pyłem:

Oba materiały można czyścić szczotką.

Kluczowe jest zabezpieczenie łożysk (sworznia) przed ścieraniem – czasem stosuje się smary.

6. Dodatkowe powłoki ochronne

Malowanie proszkowe – standard w żeliwie, tworzy warstwę zabezpieczającą przed rdzewieniem i uderzeniami drobnych wiórów czy pyłu.

Cynkowanie – rzadziej w widełkach, ale możliwe.

Niklowanie / chromowanie – raczej dedykowane aplikacjom specjalnym, podwyższony koszt i rzadkość użycia.

7. Ewentualna naprawa

Żeliwo: Spawanie jest trudne i wymaga specjalnych procedur (odprężanie). Często niewarte zachodu w porównaniu z zakupem nowego elementu.

Aluminium: Spawanie odlewu ciśnieniowego też bywa kłopotliwe (pory, wtrącenia), zwykle wymienia się cały element.

8. Dobór do obciążenia

Zaleca się przeglądanie tabel producenta (CPP PREMA), gdzie umieszczono maksymalne siły rozciągające i ścinające widełek. Ogólna zasada:

Dla D40–D80 często wystarczy aluminium, chyba że aplikacja jest ekstremalnie wibracyjna.

Dla D100–D200 niemal zawsze żeliwo.

9. Ekologia i recykling

Zarówno żeliwo, jak i aluminium są materiałami poddającymi się recyklingowi. Długotrwała eksploatacja i możliwość przetworzenia pozwalają zmniejszyć wpływ na środowisko.

Poprawny montaż widełek ze sworzniem do siłownika CNOMO D32–D200 decyduje o bezpieczeństwie pracy, żywotności oraz komforcie serwisowania. Proces jest stosunkowo prosty, ale wymaga znajomości podstawowych zasad i ostrożności. Poniżej przedstawiamy krok po kroku, jak zainstalować widełki i uzyskać stabilny, przegubowy łącznik między tłoczyskiem a elementem roboczym.

1. Przygotowanie narzędzi

Zestaw kluczy: Najczęściej potrzebny klucz płaski/nasadowy (np. M8, M10) do nakrętek.

Klucz dynamometryczny: Umożliwia prawidłowe dokręcenie.

Zawleczki, pierścienie segera: W zestawie z widełkami lub do dokupienia. Upewnij się, że masz pasujące do średnicy sworznia.

2. Weryfikacja wymiarów i stanu elementów

Dopasowanie średnicy: Sprawdź, czy szerokość wewnętrzna widełek (między „uszkami”) jest kompatybilna z grubością główki tłoczyska lub z innym łącznikiem.

Stan powierzchni: Jeśli widełki są malowane, upewnij się, że otwór sworznia nie ma nadmiaru farby. Ewentualnie usuń drobne zanieczyszczenia.

Materiał: Czy wybrałeś odpowiednie (żeliwo / aluminium)? Sprawdź w specyfikacji siłownika czy wymogi obciążenia są zachowane.

3. Montaż na tłoczysku

Gwint tłoczyska: Niekiedy widełki mają gwintowane wejście, do którego wkręcasz tłoczysko, a następnie kontrujesz nakrętką. W innych sytuacjach widełki są niewidoczne, bo łapiesz sworzeń przez otwór tłoczyska.

Kontr-nakrętka: Jeśli widełki wkręcasz na tłoczysko, koniecznie zastosuj nakrętkę kontrującą (lub klej do gwintów), by zapobiec odkręcaniu w trakcie pracy.

Ustawienie kątowe: Dokręć tak, by orientacja „uszu” widełek zgadzała się z kierunkiem ruchu siłownika.

4. Wprowadzenie sworznia

Wyrównaj otwory w widełkach i w główce tłoczyska (lub innym łączniku).

Przełóż sworzeń przez otwory, dbając, by wszedł lekko bez zaciśnięcia. Jeśli czujesz opór, sprawdź wyrównanie.

Zabezpiecz: Załóż zawleczkę R, pierścień segera bądź inną metodę zaleconą przez producenta. Sworzeń nie może samoczynnie się wysunąć.

5. Sprawdzenie ruchu

Podłącz powietrze do siłownika przy niskim ciśnieniu (2–3 bar).

Uruchom kilka cykli. Upewnij się, że widełki obracają się swobodnie wokół sworznia, a żadna część nie ociera o korpus siłownika lub inne elementy maszyny.

Osiowanie: Jeśli zauważasz przekrzywianie się tłoczyska, skoryguj ustawienie (poprzez poluzowanie i ponowne dokręcenie).

6. Dokręcenie i finalne sprawdzenie

Dokręć nakrętkę kontrującą (jeśli występuje) do momentu zalecanego przez producenta lub standardowych tabel dokręcania (np. ok. 25–30 Nm dla M8 w klasie 8.8).

Kontrola stabilności: Upewnij się, że widełki nie mają nadmiernego luzu bocznego. Minimalny luz jest dozwolony, aby umożliwić ruch przegubowy.

Obserwacja: Wzbogać test o normalne ciśnienie robocze i sprawdź, czy nic się nie deformuje.

7. Konserwacja

Smarowanie: W niektórych aplikacjach warto okresowo smarować sworzeń, zwłaszcza w warunkach dużej częstotliwości cykli czy zapylenia.

Czyszczenie: Usuwaj kurz, resztki produktu (spożywka) czy oleje, aby nie dopuścić do zatarć.

Okresowe dokręcanie: Co kilka tygodni lub miesięcy, zależnie od intensywności pracy, sprawdzaj stan zawleczki, nakrętki i ewentualnie dociągaj, by zapobiec luzom.

8. Demontaż

Odłącz ciśnienie i wysteruj siłownik w neutralnym położeniu (tłoczysko nieobciążone).

Wyjmij zawleczkę lub pierścień segera ze sworznia.

Wysuń sworzeń. W razie zapieczenia, użyj środka penetrującego.

Odkręć widełki z tłoczyska (jeśli były wkręcone). Teraz możesz wymienić je na nowe lub przeprowadzić konserwację siłownika.

9. Typowe błędy

Niewłaściwy rozmiar: Główny błąd to kupno widełek do siłownika D40, a w rzeczywistości posiadanie D50, co skutkuje niedopasowaniem otworów i szerokości.

Brak zabezpieczenia: Często operatorzy zapominają o zawleczce na sworzeń, co może prowadzić do jego wypadnięcia i uszkodzenia całego układu.

Przesadne dokręcanie: Może uniemożliwić ruch przegubowy, a w wersji aluminiowej – doprowadzić do pęknięcia korpusu.

Zaniechanie smarowania: Szczególnie ważne w warunkach wibracji. Bez smaru dochodzi do przyspieszonego zużycia otworu i sworznia.

Poniżej zestawiono najczęstsze pytania na temat widełek ze sworzniem do siłowników pneumatycznych CNOMO (D32–D200). Odpowiedzi obejmują aspekty doboru, instalacji, konserwacji i problemów eksploatacyjnych, które często pojawiają się w praktyce.

1. Czym różnią się widełki do siłowników D40 i D63?

Przede wszystkim wymiarami otworów, szerokościami uszu, długością sworznia. D40 generuje mniejsze siły, więc widełki i sworzeń są skromniejsze niż w D63. Natomiast koncepcja pozostaje taka sama – przegub w jednej płaszczyźnie.

2. Czy mogę zamontować widełki do siłownika D80 w pozycji pionowej?

Tak, orientacja pionowa/płaska nie ma znaczenia dla samych widełek. Ważne jest tylko, by obciążenia nie przekraczały limitów i by śruby były odpowiednio dokręcone.

3. Czy w zestawie zawsze dostaję komplet (widełki + sworzeń + zawleczka)?

Najczęściej tak (w nazwie widnieje „ze sworzniem”). Jednak warto sprawdzić w karcie katalogowej producenta, bo bywa, że widełki sprzedawane są bez sworznia. Słowo „kompletne” lub „ze sworzniem” sugeruje, że wszystko jest w pakiecie.

4. Czy aluminium przy siłowniku D125 wytrzyma duże siły?

Zależy od projektu i odlewu. W niektórych przypadkach aluminium w D125 może być oferowane (np. 10.0XX.02.A), lecz w aplikacjach intensywnych i wibracyjnych częściej wybiera się żeliwo. Sprawdź wartości dopuszczalne obciążeń w tabelach.

5. Jak zabezpieczyć się przed wibracjami, które mogą poluzować sworzeń?

Zastosuj zawleczkę sprężynową, pierścień segera lub nakrętkę samohamowną (rzadziej), w zależności od konstrukcji sworznia. Podkładki sprężyste na śrubach mocujących (jeśli takowe istnieją) też pomagają.

6. Czy widełki w wersji żeliwnej są zawsze malowane?

Najczęściej tak. Typowa jest powłoka proszkowa, chroniąca przed rdzą. W niektórych aplikacjach wewnętrznych (suchych) można spotkać wersję surową, ale to rzadkie.

7. Jakie są największe dopuszczalne siły dla widełek D200?

Może to być kilkadziesiąt kN (np. 20–40 kN, w zależności od ciśnienia), ale zawsze należy odwołać się do kart katalogowych. Niekiedy producenci zalecają, by nie przekraczać 70% wartości nominalnej, by zapewnić zapas bezpieczeństwa.

8. Czy mogę wiercić dodatkowe otwory w widełkach (np. na czujnik)?

Zaleca się tego unikać. Może to osłabić konstrukcję i unieważnić gwarancję. Lepiej poszukać modelu fabrycznie przystosowanego lub zasięgnąć porady inżynierskiej.

9. Czy widełki w branży spożywczej muszą być z aluminium?

Niekoniecznie. Żeliwo odpowiednio malowane (np. powłoką higieniczną) też może się sprawdzić. Jednak aluminium jest zwykle preferowane, bo naturalnie nie rdzewieje i łatwiej się je czyści.

10. Czy jest możliwe 360-stopniowe obrócenie się tłoczyska z widełkami?

Nie, widełki zapewniają obrót wokół jednej osi, najczęściej w zakresie do ~180°. Do pełnej swobody obrotu potrzebny przegub kulowy lub inna konstrukcja.

11. Jak często sprawdzać stan sworznia i zawleczki?

W branżach ciężkich (automotive, budowlane) co 2–4 tygodnie. W lżejszych (spożywcze, małe manipulatory) raz na kwartał lub pół roku wystarczy.

12. Czy widełki i sworzeń trzeba smarować?

Tak, zaleca się niewielkie smarowanie w otworze (jeżeli pracuje tam łożysko ślizgowe) lub na styku sworznia z widełkami. Zmniejsza to tarcie i wydłuża żywotność.

13. Co robić, jeśli widełki zaczynają się wycierać w strefie styku ze sworzniem?

Można spróbować wymienić sam sworzeń (jeśli to on się zużył bardziej) lub wymienić całe widełki. W intensywnych aplikacjach z wibracjami takie zjawisko bywa naturalne po wielu milionach cykli.

14. Jak dobrać klasę śrub do montażu widełek?

Najczęściej klasa 8.8 albo 10.9, zależnie od rozmiaru i obciążenia. Warto też użyć klucza dynamometrycznego, by nie przekroczyć dopuszczalnych sił zaciskających i nie deformować korpusu widełek.

15. Czy można łączyć widełki z łącznikiem kompensacyjnym?

Oczywiście. Łącznik kompensacyjny niweluje nieosiowość w jeszcze większym stopniu. Montuje się go między siłownikiem a widełkami, lub po drugiej stronie widełek, w zależności od projektu.

16. Czy widełki do D200 w aluminium są dostępne?

Bywa to rzadkie. Większość producentów preferuje żeliwo w tak dużym rozmiarze. Niektórzy jednak oferują specjalne, wzmocnione odlewy aluminiowe (o większych gabarytach ścianki), co zwiększa koszt.

17. Jakie są skutki użycia zbyt długiego sworznia?

Może wystawać poza widełki i przeszkadzać w okolicy, stwarzać ryzyko uderzeń w inne komponenty. Możliwe też, że zabezpieczenie zawleczką nie będzie w pełni skuteczne.

18. Czy widełki obsługują siły rozciągające i ściskające w osi, czy także momenty skrętne?

Widełki przenoszą głównie siłę osiową (rozciąganie/ściskanie). Zapewniają niewielką swobodę w jednej płaszczyźnie. Spore momenty skrętne w innych osiach mogą prowadzić do uszkodzenia lub szybkiego zużycia.

19. Jak ocenić, czy widełki nie są zbyt masywne (przeciążenie masy)?

W aplikacjach z robotami pick-and-place liczy się każdy gram. Jeśli w katalogu widnieje „waga widełek = 1 kg”, a można zastosować lżejsze (0,5 kg) – to może przyspieszyć ruch siłownika. Wszelako należy zawsze uwzględnić bezpieczeństwo i obciążenia.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści