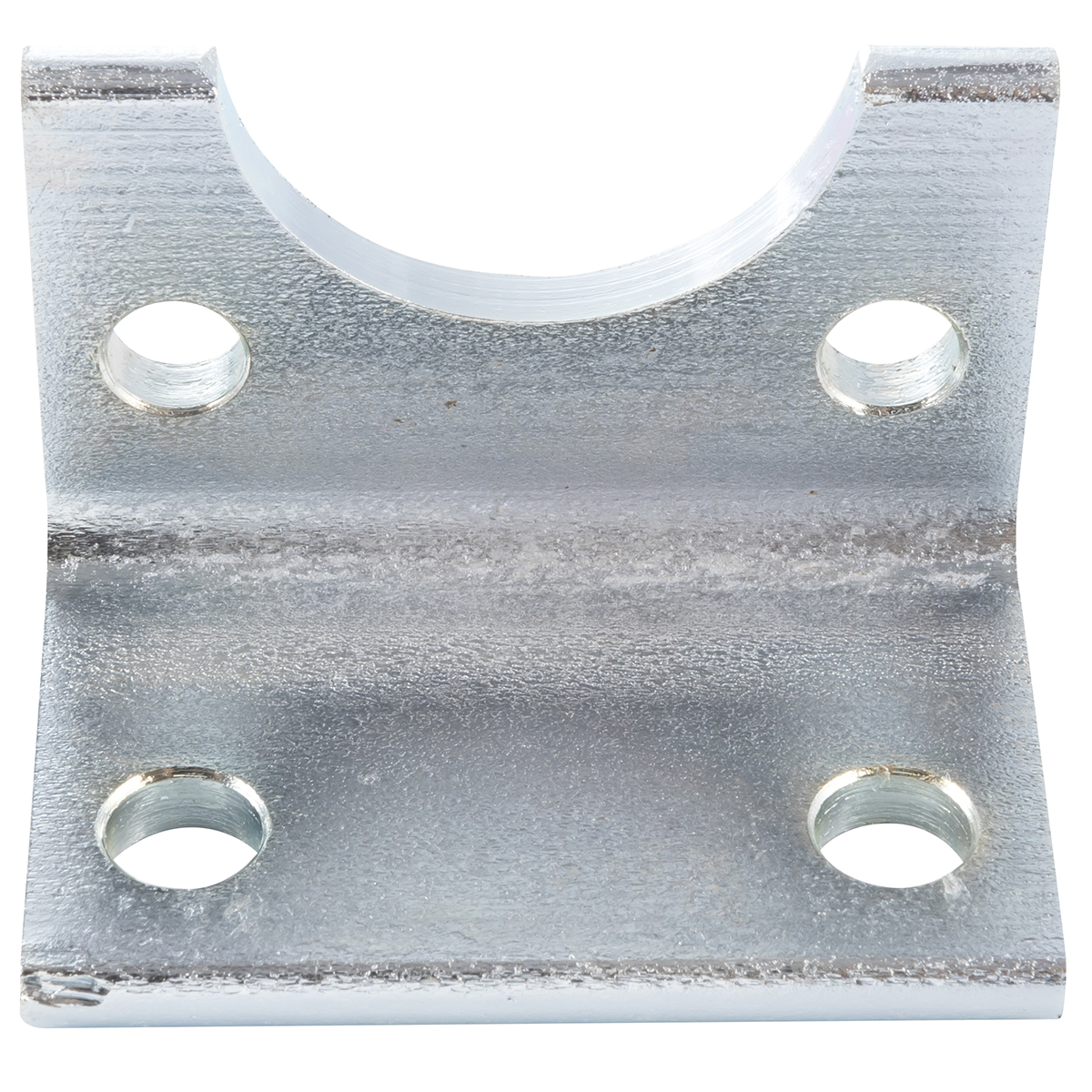

Łapy MS1

10.014J.03

Łapa mocująca do siłowników pneumatycznych D80 ISO15552/6431, ISO21287, żeliwo

58,10 zł netto

71,46 zł brutto

10.014H.03

Łapa mocująca do siłowników pneumatycznych D63 ISO15552/6431, ISO21287, żeliwo

87,00 zł netto

107,01 zł brutto

10.014G.03

Łapa mocująca do siłowników pneumatycznych D50 ISO15552/6431, ISO21287, żeliwo

67,40 zł netto

82,90 zł brutto

10.014F.03

Łapa mocująca do siłowników pneumatycznych D40 ISO15552/6431, ISO21287, żeliwo

79,30 zł netto

97,54 zł brutto

10.014E.03

Łapa mocująca do siłowników pneumatycznych D32 ISO15552/6431, ISO21287, żeliwo

62,00 zł netto

76,26 zł brutto

10.014P.03

Łapa mocująca do siłowników pneumatycznych D250 ISO15552/6431, ISO21287, stal węglowa

643,20 zł netto

791,14 zł brutto

10.014N.03

Łapa mocująca do siłowników pneumatycznych D200 ISO15552/6431, ISO21287, stal węglowa

423,00 zł netto

520,29 zł brutto

10.014M.03

Łapa mocująca do siłowników pneumatycznych D160 ISO15552/6431, ISO21287, stal węglowa

344,40 zł netto

423,61 zł brutto

10.014L.03

Łapa mocująca do siłowników pneumatycznych D125 ISO15552/6431, ISO21287, stal węglowa

146,50 zł netto

180,20 zł brutto

10.014K.03

Łapa mocująca do siłowników pneumatycznych D100 ISO15552/6431, ISO21287, żeliwo

92,50 zł netto

113,77 zł brutto

Łapy mocujące CPP PREMA do siłowników pneumatycznych w standardzie ISO 15552/6431 i ISO 21287 to starannie zaprojektowane elementy, które gwarantują pewne i stabilne zamocowanie napędów w różnorodnych układach automatyki. Łapa mocująca, często określana też jako konsola lub uchwyt, pełni ważną rolę w łączeniu siłownika z innymi komponentami maszyny. W ofercie CPP PREMA dostępne są łapy do siłowników o średnicach od D32 aż do D250. Pozwala to pokryć szerokie spektrum potrzeb w zakresie mocy i wielkości napędów pneumatycznych w przemyśle.

Każdy z oferowanych produktów został zaprojektowany z myślą o wysokiej wytrzymałości i długiej żywotności w wymagających warunkach pracy. W przypadku mniejszych średnic, takich jak D32, D40, D50, D63, D80 oraz D100, łapy wykonane są z żeliwa. Żeliwo odznacza się wysoką odpornością na ściskanie i ścieranie, a także znaczną sztywnością, która zapewnia stabilne wsparcie dla siłownika. Dodatkową zaletą żeliwa jest zdolność do absorpcji drgań, co przekłada się na cichszą pracę układu i mniejsze ryzyko mikrouszkodzeń w miejscach mocowania.

Dla większych średnic D125, D160, D200 oraz D250 producent oferuje łapy ze stali węglowej. Stal węglowa zapewnia podwyższoną odporność mechaniczną i lepiej znosi obciążenia dynamiczne, jakie pojawiają się w siłownikach o dużym przekroju. CPP PREMA dobiera gatunki stali z myślą o możliwie najwyższej wytrzymałości i wydłużonej żywotności. W razie potrzeby, łapy można dodatkowo zabezpieczyć antykorozyjnie poprzez cynkowanie lub malowanie proszkowe, co zwiększa ich odporność na wilgoć, kontakt z olejami i inne niekorzystne czynniki występujące w miejscu pracy.

Wszystkie łapy mocujące projektowane są w oparciu o zasady bezpieczeństwa i ergonomii instalacji. Konstrukcja elementu uwzględnia rozstaw otworów i kształt siłownika, dzięki czemu montaż przebiega szybko i bezproblemowo. W zależności od typu siłownika w standardzie ISO 15552/6431, bądź w standardzie ISO 21287, producent oferuje modele łap z odpowiednio rozmieszczonymi punktami mocowania. Znacząco ułatwia to prawidłowe pozycjonowanie siłownika w maszynie i pozwala uniknąć konieczności przeróbek adaptacyjnych.

Dla inżynierów projektujących i obsługujących systemy automatyki ważnym aspektem jest pewność, że łapa mocująca nie ulegnie przedwczesnemu zużyciu. Firma CPP PREMA stosuje surowe procedury kontroli jakości, w tym pomiary wymiarów, badania wizualne oraz testy wytrzymałościowe próbek z każdej partii produkcyjnej. Dzięki temu użytkownik końcowy zyskuje produkt, który spełnia zadeklarowane parametry techniczne i jest wolny od wad materiałowych.

Warto podkreślić, że łapa mocująca, zwana w standardzie MS1 (zgodnie z typowymi oznaczeniami stosowanymi w dokumentacjach branżowych), jest w pełni zgodna z założeniami standardów ISO. Producent przewiduje pewne marginesy tolerancji, tak aby łapa pasowała do większości popularnych siłowników na rynku, których konstrukcja została oparta na tych samych normach. Odpowiedni zapas konstrukcyjny minimalizuje ryzyko problemów montażowych i pozwala zachować odpowiednią sztywność całego układu.

Zastosowana w łapach geometria otworów, usytuowanie powierzchni przylegających oraz wyprofilowane krawędzie ułatwiają zarówno sam montaż, jak i późniejsze czynności serwisowe. Dzięki temu operator bądź mechanik mają wygodny dostęp do śrub i nakrętek mocujących, co wpływa na skrócenie przestojów koniecznych do przeprowadzenia przeglądów czy napraw. To duży atut w zakładach przemysłowych, gdzie każda nieplanowana przerwa produkcyjna może wiązać się z istotnymi kosztami.

Duże znaczenie dla klientów ma także zakres warunków pracy, w jakich można stosować łapy mocujące. Standardowe wersje z żeliwa czy stali węglowej z reguły wytrzymują temperatury rzędu od –20°C do +80°C bez uszczerbku na wytrzymałości. Przy bardziej wymagających warunkach, np. przy ekstremalnych temperaturach, można rozważyć zastosowanie specjalistycznych powłok zabezpieczających albo kontakt z producentem w celu doboru specjalnych materiałów. Takie działanie pozwala zachować funkcjonalność i trwałość łapy nawet w trudniejszych środowiskach przemysłowych.

Kolejną cechą łap mocujących jest ich modułowość. Można je integrować z wieloma innymi elementami systemu: obejmami, przegubami, łącznikami czy łożyskami wahliwymi. W praktyce daje to dużą swobodę podczas projektowania maszyn i linii produkcyjnych, gdyż inżynier może łączyć standardowe komponenty w spójny i zgodny z normami układ. Ta elastyczność konstrukcyjna przekłada się na szybszy czas projektowania oraz ułatwia ewentualne modyfikacje i modernizacje istniejących stanowisk.

Nie sposób pominąć walorów ekonomicznych. Łapy mocujące w wersjach żeliwnych i stalowych stanowią korzystne rozwiązanie finansowe. Koszt ich zakupu jest relatywnie niski w porównaniu z rozwiązaniami bazującymi na droższych stopach czy materiałach nierdzewnych. Dla wielu przedsiębiorstw, które nie pracują w środowiskach agresywnych chemicznie, standardowe wykonania z żeliwa czy stali węglowej są w pełni wystarczające i pozwalają redukować wydatki inwestycyjne.

Pod względem designu i ergonomii łapy mocujące CPP PREMA prezentują się jako solidne, przemyślane konstrukcje. Linie projektowe uwzględniają pewien zapas miejsca wokół otworów śrubowych, co umożliwia stosowanie różnego rodzaju podkładek czy systemów antywibracyjnych bez konieczności przerabiania elementu. Dzięki temu inżynierowie mogą w prosty sposób dostosować łapę do konkretnych warunków aplikacji.

Ważną rolę odgrywa też bezpieczeństwo użytkowania. Łapa w połączeniu z siłownikiem pneumatycznym przenosi znaczne obciążenia dynamiczne. W zależności od ciśnienia roboczego i skoku siłownika, na mocowanie mogą działać duże siły. Dlatego producent zwraca baczną uwagę, aby w procesie projektowania i wytwarzania każdej łapy uwzględnić odpowiednie współczynniki bezpieczeństwa. Dotyczy to zarówno żeliwnych łap do mniejszych średnic, jak i wersji stalowych dedykowanych do największych obciążeń.

Warto zauważyć, że w procesie produkcyjnym CPP PREMA stawia na minimalizację wad odlewniczych (w przypadku żeliwa) oraz precyzję cięcia i spawania (w przypadku stali węglowej). Dzięki temu gotowe łapy mają jednolitą strukturę, bez porowatości czy wżerów, które mogłyby obniżać ich wytrzymałość. W rezultacie otrzymujemy produkty w pełni odpowiadające normom, co potwierdzają liczne testy i certyfikaty jakości.

Łapy mocujące MS1 od CPP PREMA znajdują zastosowanie we wszystkich obszarach przemysłu i automatyki, w których kluczowe jest pewne oraz stabilne mocowanie siłowników pneumatycznych. Wielość wariantów rozmiarowych (od D32 po D250) umożliwia wykorzystanie ich w rozmaitych układach, od niewielkich maszyn aż po ogromne instalacje produkcyjne. Standardy ISO 15552/6431 i ISO 21287 wyznaczają wspólne parametry montażowe, co zwiększa uniwersalność łap i pozwala na stosowanie ich w całym spektrum urządzeń.

W przemyśle spożywczym siłowniki pneumatyczne często odpowiadają za precyzyjne dozowanie, pakowanie i transport produktów. Tam, gdzie higiena jest priorytetem, ważne staje się bezpieczeństwo konstrukcji. Łapy mocujące powinny zapewniać stabilność, a jednocześnie nie generować obszarów sprzyjających gromadzeniu się zanieczyszczeń. Modele CPP PREMA o gładkich powierzchniach i odpowiednich kształtach minimalizują ryzyko zalegania resztek żywności. Dodatkowo, możliwość nakładania powłok ochronnych zwiększa wytrzymałość łap w środowisku częstego mycia i kontaktu z detergentami.

W branży automotive, gdzie mamy do czynienia z dużymi naciskami i wibracjami, łapy mocujące MS1 są narażone na intensywne cykle pracy, gwałtowne przyspieszenia i obciążenia udarowe. Przykładem może być linia montażowa wykorzystująca siłowniki do łączenia podzespołów, zgrzewania punktowego czy obsługi wielkogabarytowych elementów karoserii. W takich warunkach wytrzymałość mechaniczna i pewność mocowania stają się kluczowe. Żeliwo zastosowane w łapach do mniejszych średnic (D32–D100) dobrze tłumi drgania i pozwala zachować stabilność. Z kolei stal węglowa w łapach D125–D250 sprawdza się tam, gdzie obciążenia są jeszcze większe, a dynamiczne siły mogą osiągać bardzo wysokie wartości.

Przemysł chemiczny i farmaceutyczny również często sięga po napędy pneumatyczne, zwłaszcza w miejscach, gdzie niepożądane jest użycie układów hydraulicznych z uwagi na ryzyko wycieków oleju. W takich aplikacjach ważne są odporność chemiczna i łatwość czyszczenia. Choć podstawową wersją łap CPP PREMA jest materiał żeliwny lub stalowy, w praktyce można zwiększyć odporność powierzchniową dzięki pokryciom antykorozyjnym lub stosowaniu neutralnych smarów. Dzięki temu łapy nie ulegają przedwczesnemu zużyciu, nawet gdy występuje kontakt z substancjami chemicznymi.

Z kolei w przemyśle opakowaniowym łapy mocujące do siłowników pneumatycznych biorą udział w automatycznym składaniu kartonów, zgrzewaniu foli czy formowaniu opakowań z tworzyw sztucznych. Wysoka powtarzalność ruchów i precyzja pozycjonowania to klucz do skutecznego działania takich urządzeń. Solidne mocowanie siłownika na łapie MS1 CPP PREMA pozwala wyeliminować niepożądane luzy i przesunięcia, które mogłyby powodować błędy w procesie pakowania. W efekcie linie produkcyjne zyskują na wydajności i redukują liczbę odrzutów.

W przemyśle drzewnym czy meblarskim, gdzie siłowniki odpowiadają za dociskanie, pozycjonowanie czy przesuw elementów drewnianych, łapy mocujące zapewniają niezbędną stabilizację, zapobiegając odkształceniom i zmianom wymiarów przy dłuższej eksploatacji. Podobnie w przemyśle tworzyw sztucznych, wtryskarki i maszyny formujące mogą korzystać z siłowników pneumatycznych w procesach pomocniczych, gdzie precyzyjnie sterowany ruch tłoka wymaga stabilnego punktu oparcia.

W środowiskach o podwyższonych temperaturach, np. w hutach czy odlewniach, głównym wyzwaniem jest wysoka temperatura otoczenia i intensywne zapylenie. Choć siłowniki pneumatyczne nie są w tych branżach tak częste jak hydraulika, zdarzają się zastosowania wymagające szybkich i czystych napędów powietrznych. Łapy mocujące CPP PREMA, zwłaszcza stalowe warianty dla D125–D250, okazują się przydatne w takich miejscach, o ile zostaną zabezpieczone odpowiednimi powłokami i nie są narażone na bezpośredni kontakt z ogniem lub skrajnym żarem.

Kolejnym miejscem użycia łap MS1 jest branża elektroniczna i montaż podzespołów elektrycznych. Tutaj z kolei liczy się czystość i precyzja. Siłowniki pneumatyczne, np. w maszynach do automatycznego montażu płytek PCB, potrzebują stabilnego oparcia, by utrzymać precyzyjne parametry ruchu. Łapy mocujące zapobiegają drganiom i mikroruchom, co ma ogromne znaczenie przy łączeniu delikatnych komponentów elektronicznych.

W segmencie maszyn rolniczych i urządzeń do przetwórstwa płodów rolnych łapy mocujące pełnią swoje zadanie w takich operacjach jak podnoszenie, sortowanie czy pakowanie owoców i warzyw. Istotne jest wtedy, żeby materiał łapy, głównie żeliwo albo stal, cechował się wytrzymałością na uderzenia i odpornością na zabrudzenia. Dzięki solidnej konstrukcji i możliwości łatwego czyszczenia, łapy zachowują swoje właściwości przez długi czas.

Nie można pominąć zastosowań w automatyce magazynowej i logistyce, gdzie siłowniki pneumatyczne występują w przenośnikach, podnośnikach czy sorterach paczek. Łapa mocująca do siłowników ISO 15552/6431, ISO 21287 pomaga utrzymać stabilną pozycję siłownika nawet przy wielogodzinnej, nieprzerwanej pracy. Dzięki temu system sortujący działa płynnie, a ryzyko awarii wywołanych poluzowaniem mocowania jest minimalne.

W branży metalowej, np. przy zautomatyzowanych liniach do cięcia czy szlifowania detali, łapy do siłowników są narażone na kontakt ze ścierem, opiłkami i chłodziwami. Dlatego ważne jest, aby były wykonane z materiałów o dobrej odporności na ścieranie i korozję. Żeliwo i stal węglowa, szczególnie w połączeniu z powłokami antykorozyjnymi, dają zadowalające rezultaty i pozwalają uniknąć częstych wymian czy przestojów.

W środowisku laboratoryjnym i w jednostkach naukowo-badawczych siłowniki pneumatyczne pełnią rolę actuatorów w mniejszych maszynach testowych i aparaturze pomiarowej. Łapy mocujące muszą wtedy zapewnić wysoką stabilność przy niewielkich gabarytach oraz niskich siłach. Modele D32 czy D40 z żeliwa często są wystarczające do typowych zadań laboratoryjnych, zapewniając odpowiednią precyzję i odporność na drgania.

Przeglądając tak szerokie spektrum zastosowań, widać wyraźnie, że łapy mocujące do siłowników pneumatycznych D32–D250 od CPP PREMA to uniwersalne rozwiązanie, które doskonale wpisuje się w realia różnorodnych branż. Cechują się one wysoką uniwersalnością: te same modele sprawdzają się w różnych warunkach, wystarczy jedynie dostosować wybór materiału (żeliwo lub stal) i rozmiaru do konkretnych potrzeb.

Kluczem do sukcesu jest też łatwość montażu i serwisu. Niezależnie od branży, obsługa i personel serwisowy doceniają komponenty umożliwiające szybkie wymiany bądź regulacje. Łapy MS1 od CPP PREMA pozwalają na sprawne przeprowadzenie czynności konserwacyjnych, bez konieczności rozbudowanego demontażu pozostałych podzespołów. To duża zaleta, zwłaszcza w przedsiębiorstwach, gdzie harmonogramy prac są napięte, a przestoje kosztowne.

Zasadniczo, łapy mocujące MS1 sprawdzają się tam, gdzie istnieje potrzeba pewnego mocowania i zachowania precyzji działania siłownika pneumatycznego. Dzięki kompatybilności z normami ISO 15552/6431 i ISO 21287 można je stosować w zestawie z wieloma markami siłowników. Nie ma potrzeby sięgania po rozwiązania niestandardowe, co obniża koszty zakupu i upraszcza logistykę części zamiennych. W efekcie firmy otrzymują uniwersalny komponent, wspierający pracę zarówno mniejszych, jak i dużych instalacji.

Dane techniczne łap mocujących CPP PREMA obejmują przede wszystkim wymiary kluczowe, parametry wytrzymałościowe oraz zalecenia dotyczące dopuszczalnych obciążeń. Poniżej przedstawiono główne obszary, które powinien poznać każdy, kto planuje użyć tych akcesoriów w swoim układzie pneumatycznym.

1. Zakres średnic siłowników

- Łapy mocujące MS1 obejmują średnice D32, D40, D50, D63, D80, D100, D125, D160, D200 i D250.

- Każda łapa została zaprojektowana z myślą o konkretnym rozstawie otworów w pokrywie siłownika oraz o odpowiedniej powierzchni przylegania.

- Normy ISO 15552/6431 i ISO 21287 definiują główne wytyczne dotyczące wymiarów siłowników, co gwarantuje pełną kompatybilność łap z większością dostępnych na rynku rozwiązań.

2. Materiał wykonania

- Wersje do mniejszych średnic (od D32 do D100) powstają najczęściej z żeliwa. Żeliwo charakteryzuje się dobrą tłumiennością drgań, wysoką wytrzymałością na ściskanie i stabilnością wymiarową.

- Przy większych średnicach (D125, D160, D200, D250) firma CPP PREMA stosuje stal węglową, która lepiej znosi ogromne siły generowane przez większe siłowniki.

- Zalecane jest zwrócenie uwagi na tabelę producenta, gdzie wskazano możliwe dodatkowe opcje obróbki cieplnej czy powłok antykorozyjnych.

3. Wymiary montażowe

- Podstawowe parametry obejmują takie wymiary, jak AH, AT, AU, E, L1, L2, TG, TR. Każdy z nich opisuje konkretny aspekt geometrii łapy, np. rozstaw otworów, wysokość czy grubość stopki.

- Przykładowo, AH może definiować odległość pionową od podstawy do środka otworu siłownika, natomiast E wskazuje całkowitą szerokość płytki montażowej.

- Wszystkie wymiary podawane są w milimetrach z określoną tolerancją. Jest to ważne, ponieważ od precyzji wykonania zależy ostateczne spasowanie łapy z siłownikiem.

4. Nośność i obciążenia robocze

- Dla każdej łapy producent zwykle wskazuje maksymalne obciążenie statyczne i dopuszczalny moment zginający. Te wartości wynikają z wytrzymałości materiału i konstrukcji geometrycznej elementu.

- Im większa średnica siłownika, tym wyższe siły mogą działać w układzie. Dlatego łapy D200 czy D250 projektuje się z myślą o bardzo dużych obciążeniach, a masa samej łapy rośnie proporcjonalnie do spodziewanych sił.

- Użytkownik powinien uwzględnić rezerwę bezpieczeństwa, zwłaszcza w aplikacjach dynamicznych, gdzie dochodzi do wibracji, udarów czy przyspieszeń.

5. Dopuszczalne temperatury pracy

- Standardowe łapy mocujące z żeliwa i stali węglowej zazwyczaj wytrzymują pracę w zakresie od ok. –20°C do +80°C.

- W sytuacjach ekstremalnych (np. w pobliżu pieców, w kontakcie z parą techniczną czy substancjami kriogenicznymi) konieczne może być zastosowanie wariantu o specjalnym wykończeniu lub w innej klasie materiałowej.

- Producent może też zalecić dodatkowe środki ochrony (np. powłoki ceramiczne), jednak są to rozwiązania niestandardowe, wymagające konsultacji z działem technicznym.

6. Sposób mocowania

- Łapy wyposażone są zazwyczaj w cztery otwory montażowe rozmieszczone symetrycznie wokół otworu centralnego (przez który przechodzi pokrywa siłownika).

- W zależności od normy i rodzaju siłownika, śruby mogą być wkręcane w gwinty pokrywy lub w nakrętki przewidziane przez konstruktora maszyny.

- Kluczowe jest zachowanie właściwego momentu dokręcania, zalecanego przez CPP PREMA. Zbyt słabe dokręcenie grozi poluzowaniem się łapy, natomiast zbyt mocne może prowadzić do uszkodzenia gwintów.

7. Normy i certyfikaty

- Łapy mocujące MS1 spełniają wymagania ISO 15552/6431 oraz ISO 21287. Oznacza to, że ich wymiary i konstrukcja nie odbiegają od standardów przyjętych w branży pneumatycznej.

- Producent dba o jakość wykonania, co potwierdzają procedury kontroli wewnętrznej. Możliwe jest też uzyskanie dodatkowych certyfikatów, takich jak certyfikat zgodności materiału czy atest hutniczy na żądanie klienta.

- W przypadku aplikacji wymagających certyfikatów bezpieczeństwa (np. w strefach zagrożonych wybuchem ATEX), należy skonsultować się z producentem, czy dany model łapy odpowiada tym wymogom.

8. Waga i gabaryty

- W zależności od rozmiaru, waga łapy może wahać się od kilkuset gramów (D32) do kilku lub kilkunastu kilogramów (D250).

- Wymiary gabarytowe rosną wraz ze średnicą siłownika. Producent zazwyczaj udostępnia tabelaryczne zestawienie masy każdej łapy, co ułatwia planowanie transportu i montażu.

- Konstruktorzy maszyn powinni uwzględnić masę łapy w ogólnym bilansie sił i w projekcie konstrukcji, szczególnie przy większych instalacjach, gdzie liczy się każdy dodatkowy kilogram.

9. Powłoki ochronne i obróbka powierzchniowa

- Standardowo żeliwo i stal węglowa mogą być malowane lub fosforanowane, co zapewnia ochronę przed korozją w zwykłych warunkach przemysłowych.

- Dla środowisk wilgotnych czy narażonych na działanie substancji chemicznych, możliwe jest cynkowanie galwaniczne bądź ogniowe.

- W niektórych przypadkach stosuje się malowanie proszkowe. Taka warstwa jest odporna na uderzenia i zapewnia dobre właściwości antykorozyjne. Czasem także względy estetyczne decydują o wyborze kolorowej powłoki.

10. Tolerancje wykonania

- Wymiary otworów, rozstaw śrub i średnica centralnego otworu montażowego posiadają zwykle tolerancje rzędu +/- 0,1–0,2 mm, co umożliwia łatwy montaż z siłownikiem.

- Powierzchnie stykowe są często obrabiane maszynowo w celu uzyskania równości, co minimalizuje ryzyko luzów czy niewłaściwego dosiadania łapy do pokrywy siłownika.

- Stała jakość elementów jest wynikiem precyzyjnych procesów odlewniczych (w przypadku żeliwa) oraz odpowiednio dobranych technik spawania czy frezowania (w przypadku stali).

11. Dokumentacja techniczna

- Producent dostarcza karty katalogowe zawierające szczegółowe wymiary, schematy i rysunki poglądowe.

- Często w dokumentacjach można znaleźć rekomendowane momenty dokręcania śrub, wskazówki dotyczące montażu czy warunki gwarancji.

- Dostępne są też modele CAD (np. w formacie STEP), co ułatwia inżynierom wkomponowanie łapy w projektowaną maszynę i przeprowadzenie symulacji.

12. Podsumowanie kluczowych parametrów

- Zakres średnic: D32, D40, D50, D63, D80, D100, D125, D160, D200, D250.

- Materiał: żeliwo (D32–D100) lub stal węglowa (D125–D250).

- Normy: ISO 15552/6431, ISO 21287.

- Wykończenie: standardowe (lakier, fosforan) lub opcjonalne (ocynk, malowanie proszkowe).

- Zakres temperatur: typowo –20°C do +80°C (możliwe rozszerzenie).

- Tolerancje: zgodne z normami ISO, zwykle +/- 0,1–0,2 mm.

- Montaż: śruby i nakrętki dopasowane do otworów, wymaga właściwego momentu dokręcania.

- Gwarancja: zależna od warunków producenta, zwykle od 12 do 24 miesięcy.

Wybór materiałów do produkcji łap mocujących MS1 od CPP PREMA nie jest przypadkowy. Zarówno żeliwo, jak i stal węglowa mają specyficzne właściwości, które czynią je idealnymi w określonych zakresach obciążeń i dla konkretnych rozmiarów siłowników. Poniżej omawiamy szczegółowo zagadnienia związane z materiałami konstrukcyjnymi stosowanymi przy produkcji tych elementów.

1. Żeliwo w łapach D32–D100

Żeliwo to stop żelaza z węglem, w którym węgiel występuje głównie w postaci płatków grafitu lub sferoidalnej (w zależności od typu żeliwa). W łapach mocujących CPP PREMA najczęściej stosuje się żeliwo szare lub żeliwo sferoidalne, charakteryzujące się dobrymi właściwościami mechanicznymi. Zalety żeliwa obejmują:

- Wysoką wytrzymałość na ściskanie: Dzięki temu elementy odlewane nie deformują się łatwo pod dużymi obciążeniami osiowymi.

- Dobrą tłumienność drgań: Struktura grafitowa w żeliwie pomaga absorbować drgania, co zmniejsza hałas i ryzyko uszkodzeń zmęczeniowych.

- Odporność na ścieranie: Żeliwo jest często stosowane tam, gdzie elementy stykają się z maszyną i mogą być narażone na tarcie.

- Łatwość odlewania: Kształty wymagane dla łap mocujących można wytwarzać w formach odlewniczych z wysoką dokładnością, a następnie przeprowadzać obróbkę wtórną (toczenie, frezowanie).

W przypadku łap mocujących MS1 o rozmiarach D32, D40, D50, D63, D80 i D100, żeliwo oferuje optymalne połączenie wytrzymałości, masy i ceny. Drobne modyfikacje składu chemicznego mogą dodatkowo poprawiać właściwości mechaniczne, na przykład zwiększając odporność na pękanie.

2. Stal węglowa w łapach D125–D250

Przy większych średnicach siłownika i co za tym idzie wyższych siłach roboczych, łapy mocujące narażone są na większe naprężenia i momenty zginające. Dlatego w modelach D125, D160, D200 i D250 firma CPP PREMA stosuje stal węglową o podwyższonej wytrzymałości. Zwykle jest to stal konstrukcyjna, która:

- Posiada wysoki współczynnik wytrzymałości na rozciąganie: Kluczowe przy przenoszeniu dużych sił generowanych przez duże siłowniki.

- Może być spawana: Daje to możliwość łączenia kilku elementów w jedną konstrukcję lub wzmocnienia kluczowych miejsc dodatkowymi żebrami.

- Łatwo poddaje się obróbce cieplnej: Hartowanie, odpuszczanie czy nawęglanie pozwalają dopasować właściwości stali do specyficznych wymagań klienta.

- Jest stosunkowo odporna na uderzenia: Przy pracach dynamicznych minimalizuje ryzyko pęknięć.

Stal węglowa, choć cięższa od niektórych stopów lekkich, daje gwarancję stabilności przy ekstremalnych obciążeniach. Z tego względu jest najlepszym wyborem w sytuacjach, gdzie siłownik generuje duże moce i przenosi wysokie siły.

3. Proces odlewania i obróbka

W przypadku łap żeliwnych stosuje się proces odlewania w formach piaskowych lub kokilowych. Po odlaniu elementu następuje etap obróbki mechanicznej, obejmujący usunięcie naddatków, wiercenie otworów i frezowanie powierzchni stykowych. Zapewnia to wymagane tolerancje i gładkość.

Łapy stalowe mogą być wytwarzane metodą spawania poszczególnych podzespołów bądź frezowania z jednolitego odkuwki lub bloku. Wybór technologii zależy od wielkości serii, kształtu docelowego i preferencji producenta. Kluczowe jest zachowanie powtarzalności wymiarów, dlatego często wykorzystuje się centra obróbcze CNC.

4. Powłoki ochronne

Zarówno żeliwo, jak i stal węglowa mogą korodować w dłuższym okresie, szczególnie w warunkach wysokiej wilgotności lub przy kontakcie ze środkami chemicznymi. Aby temu zapobiec, producent oferuje różne formy zabezpieczeń:

- Malowanie proszkowe: Tworzy grubą, jednolitą powłokę o dobrej odporności mechanicznej. Dostępna w różnych kolorach.

- Cynkowanie galwaniczne: Nakładanie cienkiej warstwy cynku, która chroni materiał przed korozją. Sprawdza się w większości zastosowań przemysłowych.

- Fosforanowanie: Chemiczne przygotowanie powierzchni, nadające jej mikroporowatą strukturę, która lepiej przylega do warstw oleju czy farb.

- Pokrycia specjalistyczne: Dla aplikacji w trudnych warunkach (np. narażonych na działanie silnych kwasów) można stosować powłoki fluoropolimerowe czy epoksydowe.

5. Parametry mechaniczne i trwałość

Właściwości mechaniczne łap zależą nie tylko od rodzaju materiału, ale też od przeprowadzonej obróbki cieplnej. Producenci żeliwa mogą kontrolować ilość i kształt grafitu, a także skład stopu, aby osiągnąć pożądane parametry (np. żeliwo sferoidalne o wysokiej odporności na rozciąganie). W stali węglowej można regulować poziom węgla oraz zawartość dodatków stopowych.

Dzięki temu łapy zyskują odpowiednią twardość powierzchniową, sprężystość czy udarność, co przekłada się na ich żywotność. W warunkach przemysłowych kluczowe jest też zachowanie spójności materiału podczas długotrwałych cykli obciążeniowych. Dlatego w kontrolach jakości sprawdza się pęknięcia, wtrącenia żużlowe czy porowatość, które mogłyby osłabiać konstrukcję.

6. Wpływ środowiska pracy na dobór materiału

- Środowiska korozyjne: Jeśli aplikacja obejmuje pracę w wilgotnych halach bądź przy kontakcie z cieczami agresywnymi, warto wybrać łapy ze stali węglowej z grubszą powłoką antykorozyjną. Żeliwo także można zabezpieczyć, lecz bywa bardziej podatne na wżery korozyjne.

- Temperatury wysokie lub niskie: W przedziale –20°C do +80°C żeliwo i stal spisują się znakomicie. Przy skrajnych temperaturach należy brać pod uwagę ryzyko kruchości materiału (dla niskich temperatur) lub spadku wytrzymałości (dla bardzo wysokich temperatur).

- Udar i wibracje: Żeliwo lepiej tłumi drgania, za to stal, zwłaszcza odpowiednio hartowana, lepiej znosi nagłe uderzenia. Wybór zależy od specyfiki aplikacji i charakteru obciążeń.

7. Recykling i ekologia

Zarówno żeliwo, jak i stal węglowa są w dużym stopniu przetwarzalne. Zużyte łapy można przetopić, pozyskując wtórny surowiec. Dla firm zwracających uwagę na ślad węglowy i gospodarkę obiegu zamkniętego jest to istotna korzyść, ponieważ materiały te są łatwo dostępne i można je wielokrotnie przetwarzać.

8. Przykłady modyfikacji i opcji specjalnych

- Żeliwo sferoidalne: Charakteryzuje się lepszą wytrzymałością na rozciąganie i wydłużeniem przy zerwaniu niż żeliwo szare. Sprawdza się tam, gdzie łapa jest narażona na cykliczne obciążenia i wibracje.

- Stal stopowa: Dodatek chromu, molibdenu czy niklu może zwiększać odporność korozyjną lub wytrzymałościową. Czasem stosuje się takie warianty w przemyśle chemicznym.

- Hartowanie powierzchniowe: Stosowane w miejscach najbardziej narażonych na ścieranie lub uderzenia. Pozwala zachować sprężysty rdzeń przy twardej i odpornej warstwie zewnętrznej.

- Anodowanie (dla odlewów aluminiowych w innych seriach łap): Zwiększa odporność korozyjną i utwardza powierzchnię, jednak dla łap MS1 w wariancie żeliwnym czy stalowym zwykle nie jest stosowane.

Prawidłowy montaż łap mocujących MS1 od CPP PREMA jest kluczowy dla zapewnienia bezawaryjnej i długotrwałej pracy siłownika pneumatycznego. Niniejsza instrukcja przeprowadzi Cię przez kolejne etapy instalacji, wskazując najważniejsze zasady i zalecenia producenta. Stosowanie się do poniższych kroków zminimalizuje ryzyko nieprawidłowego montażu i potencjalnych awarii w przyszłości.

1. Przygotowanie miejsca pracy

- Upewnij się, że obszar montażu jest czysty i dobrze oświetlony. Usuń wszelkie elementy, które mogą utrudniać dostęp do siłownika lub łapy.

- Zgromadź narzędzia: klucze płaskie, oczkowe lub nasadowe, klucz dynamometryczny, śrubokręt, szczypce. Przydatne mogą być również podkładki sprężyste czy środki antyzatarciowe.

2. Sprawdzenie kompatybilności

- Zweryfikuj, czy wybrana łapa odpowiada średnicy siłownika: D32, D40, D50, D63, D80, D100, D125, D160, D200, D250. Informacje te znajdziesz w oznaczeniach producenta na opakowaniu lub na samej łapie.

- Upewnij się, że łapa została zaprojektowana pod normę ISO 15552/6431 lub ISO 21287, tak jak Twój siłownik. Różnice w rozstawie otworów montażowych mogą uniemożliwić prawidłowy montaż.

3. Kontrola stanu łapy i siłownika

- Obejrzyj łapę pod kątem uszkodzeń mechanicznych, wgnieceń czy śladów korozji. Sprawdź, czy otwory montażowe są czyste i nie zatarte.

- Zbadaj siłownik w analogiczny sposób. Zwróć uwagę na pokrywę, gwinty i powierzchnię przylegania. Jeśli zauważysz jakiekolwiek odstępstwa od normy (pęknięcia, niekompletne gwinty), skonsultuj się z działem utrzymania ruchu lub producentem.

4. Wstępne pozycjonowanie

- Umieść łapę w okolicy pokrywy siłownika tak, by otwór centralny w łapie pokrywał się z osią siłownika. Zwróć uwagę na symetrię łapy i jej ustawienie we właściwym kierunku.

- Delikatnie wpasuj łapę na pokrywę (jeśli konstrukcja siłownika to umożliwia), by sprawdzić, czy otwory śrubowe się pokrywają i czy nie ma luzów większych od dopuszczalnych tolerancji.

5. Montaż śrub i nakrętek

- Dobierz śruby zgodnie z wytycznymi producenta. Zwykle stosuje się śruby klasy 8.8 lub 10.9, choć dla mniejszych obciążeń klasa 8.8 jest wystarczająca. Nakrętki powinny mieć odpowiednią klasę, np. 8 lub 10.

- Włóż śruby w otwory montażowe łapy i wkręć je w gwinty siłownika (lub w nakrętki po drugiej stronie, zależnie od konstrukcji). Na początek dokręć je ręcznie, pozostawiając niewielki luz w celu wypozycjonowania.

6. Kontrola osiowości

- Przed finalnym dokręceniem sprawdź, czy łapa jest ułożona prostopadle do osi siłownika i czy nie ma naprężeń wzdłużnych lub poprzecznych.

- Upewnij się, że siłownik może swobodnie przesuwać tłoczysko bez ocierania czy blokowania. Niewłaściwe ustawienie łapy może powodować szybsze zużycie uszczelnień tłoka i skrócić żywotność całego układu.

7. Dokręcanie momentem

- Użyj klucza dynamometrycznego, by dokręcić śruby do momentu zalecanego w dokumentacji producenta. Zwykle montaż odbywa się metodą krzyżową (na przemian śruby po przekątnej), co zapewnia równomierny docisk.

- Zbyt niski moment dokręcania może skutkować luzowaniem się śrub w trakcie eksploatacji, a zbyt wysoki – uszkodzeniem gwintów lub odkształceniem łapy.

- Jeśli producent nie podaje konkretnych wartości, warto kierować się standardowymi tabelami momentów dla danej klasy śrub (np. ISO 898-1).

8. Stabilizacja łapy w maszynie

- Jeśli łapa sama w sobie pełni dodatkowo funkcję podstawy montażowej dla całego siłownika, umocuj ją do konstrukcji maszyny w odpowiednich punktach. Upewnij się, że powierzchnia kontaktu jest czysta i równoległa do łapy.

- Dla modeli z wyższymi obciążeniami warto zastosować podkładki sprężyste lub nakrętki samohamowne, aby zwiększyć odporność na wibracje.

9. Próba ruchowa

- Po dokręceniu wszystkich połączeń uruchom siłownik przy niewielkim ciśnieniu. Obserwuj, czy ruch jest płynny i czy nie pojawiają się żadne odgłosy tarcia bądź wibracje.

- Stopniowo zwiększaj ciśnienie do roboczego poziomu i sprawdzaj, czy łapa utrzymuje stabilną pozycję. Zweryfikuj także, czy nie ma wycieków powietrza przy połączeniu z siłownikiem.

10. Dokręcanie kontrolne

- Po przeprowadzeniu kilku cykli pracy siłownika warto ponownie sprawdzić moment dokręcenia śrub. Często w początkowej fazie eksploatacji połączenia mogą się delikatnie “ułożyć”.

- Jeśli zauważysz istotny spadek momentu, dokręć śruby ponownie do właściwej wartości. W przyszłości warto kontrolować stan śrub podczas planowych przeglądów maszyny.

11. Konserwacja i przeglądy okresowe

- Zgodnie z zaleceniami producenta, co pewien czas (np. raz na kwartał czy pół roku) należy przeprowadzić inspekcję łapy. Sprawdź, czy nie pojawiły się pęknięcia, korozja lub oznaki wycieku powietrza z siłownika.

- W przypadku aplikacji w trudnych warunkach (wysoka wilgotność, duże zapylenie, działanie czynników chemicznych), konserwacja może wymagać dodatkowego zabezpieczenia powierzchni łapy (np. nałożenia smaru ochronnego czy kolejnej warstwy farby).

12. Demontaż i wymiana

- Jeśli po latach eksploatacji łapa ulegnie zużyciu lub uszkodzeniu, należy ją wymienić na nowy egzemplarz o tych samych parametrach. Proces demontażu jest analogiczny do montażu, z tą różnicą, że śruby poluzowuje się stopniowo, również metodą krzyżową.

- Unikaj używania narzędzi udarowych, które mogą wywołać pęknięcia w materiale łapy lub uszkodzić gwinty.

- Po wymianie łapy przeprowadź wszystkie powyższe kroki montażowe od nowa, aby mieć pewność, że siłownik jest zamocowany prawidłowo.

13. Wskazówki bezpieczeństwa

- Zawsze odłącz zasilanie pneumatyczne przed przystąpieniem do montażu lub demontażu siłownika. Uwolnij ciśnienie z układu, by uniknąć niekontrolowanego ruchu tłoka.

- Stosuj środki ochrony indywidualnej: rękawice, okulary, a w niektórych przypadkach kaski lub nauszniki.

- Pamiętaj, że siłownik pod ciśnieniem może wytworzyć duże siły. Prawidłowy montaż łapy jest kluczowy dla bezpieczeństwa obsługi.

14. Najczęstsze błędy montażowe

- Niewłaściwy dobór klasy śrub: Może prowadzić do zrywania lub odkształcania połączeń.

- Brak kontroli momentu dokręcania: Skutkuje ryzykiem poluzowania bądź zniszczenia gwintów.

- Nieodpowiednie oczyszczenie powierzchni: Zanieczyszczenia mogą powodować niewłaściwe przyleganie łapy i miejscowe przeciążenia.

- Pominięcie kontroli osiowości: Niecentryczne zamocowanie może prowadzić do nierównomiernego zużycia uszczelnień i skrócenia żywotności siłownika.

Poniżej przedstawiamy listę najczęściej zadawanych pytań (FAQ) dotyczących łap mocujących MS1 do siłowników pneumatycznych ISO 15552/6431, ISO 21287, w rozmiarach od D32 do D250. Każda z odpowiedzi odnosi się do kluczowych kwestii związanych z wyborem, montażem i eksploatacją tych elementów.

1. Czy łapa mocująca MS1 CPP PREMA będzie pasować do wszystkich siłowników o danej średnicy?

Jeśli siłownik jest zgodny z normą ISO 15552/6431 lub ISO 21287 i ma średnicę, dla której łapa została zaprojektowana (np. D32, D40, D50, D63, D80, D100, D125, D160, D200, D250), to tak, powinna być kompatybilna. W razie wątpliwości warto sprawdzić dokumentację producenta siłownika oraz łapy, aby potwierdzić zgodność rozstawu otworów i kształt pokrywy.

2. Czym różnią się łapy żeliwne od stalowych?

Żeliwo stosuje się głównie w mniejszych rozmiarach (D32–D100) ze względu na dobrą tłumienność drgań i wystarczającą wytrzymałość na ściskanie. Stal węglowa w większych średnicach (D125–D250) lepiej radzi sobie z bardzo dużymi obciążeniami i dynamicznymi obciążeniami udarowymi. Wybór materiału odpowiada maksymalnym siłom generowanym przez siłownik w danym zakresie średnic.

3. Czy mogę samodzielnie zmieniać powłokę ochronną łapy?

Teoretycznie tak, można przemalować lub ocynkować łapę. Najbezpieczniej jednak zamówić od razu u producenta model z określoną powłoką, gwarantującą profesjonalne przygotowanie powierzchni i równomierne nałożenie warstwy. Samodzielne prace mogą nie zapewnić optymalnej przyczepności powłoki, co skróci żywotność elementu.

4. Jak wybrać odpowiednie śruby do montażu?

Zazwyczaj producent podaje zalecane wymiary i klasy śrub (np. M8 w klasie 8.8). Przy większych łapach może to być M10 czy M12 w klasie 10.9. Warto uwzględnić także warunki pracy (wilgotność, temperaturę) przy doborze powłok śrub (np. ocynkowane czy nierdzewne).

5. Czy łapa mocująca wymaga specjalnego serwisowania?

Standardowa konserwacja ogranicza się do okresowego sprawdzania połączeń śrubowych (moment dokręcania), oględzin w kierunku korozji i ewentualnej wymiany powłok antykorozyjnych po kilku latach intensywnej eksploatacji. Przy aplikacjach w trudniejszych środowiskach (chemicznych, morskich) warto częściej kontrolować stan łapy.

6. Dlaczego warto dokręcać śruby metodą krzyżową?

Ta metoda zapewnia równomierny docisk łapy do pokrywy siłownika. Jeśli dokręcisz wszystkie śruby po jednej stronie, może dojść do przechylenia łapy i powstania naprężeń miejscowych. Równomierne dokręcanie zwiększa trwałość i bezpieczeństwo połączenia.

7. Czy mogę użyć łapę D32 do siłownika o średnicy D40, jeśli otwory na to pozwalają?

Nie jest to zalecane, ponieważ każdy model łapy został zaprojektowany dla ściśle określonej średnicy siłownika. Wymiary otworu centralnego i rozstaw śrub muszą idealnie pasować do konstrukcji pokrywy. Stosowanie niewłaściwej łapy grozi nieprawidłowym przeniesieniem sił i przyspieszonym zużyciem elementów.

8. Co zrobić, jeśli zauważę delikatne pęknięcia w odlewie żeliwnym?

Nawet niewielkie pęknięcia lub rysy mogą osłabiać konstrukcję łapy. Należy wtedy wymienić element na nowy. Próby spawania czy wypełniania pęknięć żeliwa często nie przynoszą trwałych rezultatów i mogą być niebezpieczne w aplikacjach przemysłowych.

9. Jakie temperatury maksymalne może wytrzymać łapa?

Standardowo łapy wytrzymują do około +80°C. Przy wyższych temperaturach właściwości mechaniczne materiału zaczynają się zmieniać. Jeśli planujesz zastosowanie w wyższej temperaturze (np. 120°C czy 150°C), skontaktuj się z CPP PREMA w celu doboru specjalnej wersji materiału lub dodatkowych zabezpieczeń.

10. Czy łapa mocująca wpływa na prędkość ruchu tłoka siłownika?

Sama łapa nie zmienia prędkości ruchu, za to może ograniczyć wibracje czy luzy, co w efekcie daje bardziej przewidywalną pracę siłownika. Prędkość zależy głównie od zaworów regulacyjnych i ciśnienia dostarczanego do siłownika.

11. Czy można stosować łapy MS1 w siłownikach z prowadnicami, np. w systemach liniowych?

Tak, o ile wymiary prowadnic i siłownika są zgodne z normami ISO. Niekiedy konieczne jest zastosowanie dodatkowych elementów dystansowych, ponieważ niektóre siłowniki z prowadnicami mogą mieć zmodyfikowane pokrywy.

12. Czy łapa nadaje się do siłowników z podwójnym tłoczyskiem?

Zazwyczaj tak, jeśli pokrywa siłownika jest standardowa i wymiary pasują do normy. Jednak siłowniki z podwójnym tłoczyskiem mogą mieć nietypowy kształt pokryw. Sprawdź szczegółowo rysunki techniczne siłownika i łapy.

13. Co jeśli siłownik pracuje w pozycji pionowej z dużym obciążeniem?

W takim przypadku, oprócz łapy mocującej, należy pamiętać o dodatkowych środkach bezpieczeństwa, np. zaworach zwrotnych czy hamujących, zapobiegających nagłemu opadnięciu ładunku w razie braku ciśnienia. Sama łapa musi być zamontowana tak, aby przenieść siły grawitacyjne i momenty zginające.

14. Czy mogę montować łapę bezpośrednio na konstrukcji maszyny?

Tak, często łapa pełni funkcję podstawy siłownika, przykręcanej do ramy bądź płyty montażowej maszyny. Upewnij się jedynie, że miejsce montażu jest wystarczająco wytrzymałe, a powierzchnia styku – płaska i wolna od zanieczyszczeń.

15. Jaką rolę odgrywa moment dokręcania śrub?

Moment dokręcania zapewnia optymalne połączenie między łapą a siłownikiem. Zbyt słabe dokręcenie spowoduje luzowanie się śrub w trakcie pracy, a zbyt mocne – nadmierne naprężenia w materiale łapy lub siłownika.

16. Czy można stosować łapy MS1 w warunkach zewnętrznych?

Tak, ale należy pamiętać o odpowiednim zabezpieczeniu antykorozyjnym (np. ocynk, malowanie proszkowe). W warunkach atmosferycznych łapa będzie narażona na opady, zmiany temperatur i promieniowanie UV, co wymaga regularnej kontroli powłoki ochronnej.

17. Jak długo łapa może pracować bez wymiany?

Przy prawidłowym montażu i normalnych warunkach pracy żywotność łapy mierzy się w latach, a nawet dekadach. Kluczowe jest jednak utrzymanie właściwego momentu dokręcania śrub i okresowe kontrole stanu materiału.

18. Czy łapy MS1 nadają się do siłowników kompaktowych?

Jeśli siłownik kompaktowy spełnia normę ISO 21287 i średnica pokrywy jest taka sama, jak w standardowych siłownikach, to tak, można zastosować łapy MS1. Należy jednak zwrócić uwagę, czy kompaktowa konstrukcja nie ogranicza miejsca na montaż.

19. Czy producent udziela pomocy w doborze łapy?

Tak, CPP PREMA zwykle oferuje wsparcie techniczne. W razie wątpliwości można skontaktować się z inżynierami producenta, którzy pomogą w wyborze odpowiedniego rozmiaru i rodzaju materiału. To szczególnie ważne przy nietypowych lub wymagających aplikacjach.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści